自20世纪80年代问世以来,NdFeB磁体由于其优异的磁性能被广泛应用于电子、电力机械、医疗器械、包装、五金机械、航空航天等领域。然而,由于富Nd相的存在,NdFeB磁体在潮湿环境中容易受到腐蚀的影响,从而导致显著的磁变质[1]。为提高磁体的防腐性能,人们通常在磁体表面通过化学镀、电镀、物理气相沉积(PVD)、电泳以及喷涂等方法覆盖一层金属或有机涂层,以提高材料的耐腐蚀性[2]。其中,电镀体系操作简单,选择性好,镀层厚度均匀,与基体材料结合良好,可以在材料表面形成致密均匀的高质量膜层,具有良好的耐腐蚀性和耐磨性[3]。许多科研人员对这一方向展开研究,Zheng等[4]采用磷化处理和电镀Cu双涂层保护的方法,先在烧结NdFeB表面通过磷化处理生成被动的磷酸盐转化涂层,然后在磷酸盐转化涂层上电镀Cu,结果表明NdFeB的耐腐蚀性明显提高。为了研究镀铜体系的电化学行为,Li等[5]用不同的电化学方法研究了不同浓度的羟基乙叉二膦酸(HEDP)对两种络合剂非氰化物浴电镀Cu的影响,结果显示,不含HEDP电解质的溶液电流效率最高,为95.39%。HEDP浓度为40、60和80 g·L-1时,电流效率分别为93.76%、92.87%和94.93%。用40 g·L-1 HEDP得到的铜膜形貌光滑致密,晶粒尺寸均匀。Zhang等[6]研究和开发了一种5,5-二甲基乙内酰脲(DMH)和柠檬酸盐作为络合剂的碱性无氰化物浴液,在碳钢基底上电镀Cu。不同扫描速率的循环伏安曲线表明两种络合物的放电过程是不可逆的;DMH分子在电沉积初期吸附在碳钢电解极上,由电位与时间曲线确定;DMH和碳酸钾的浓度以及pH的值对其表面形貌、良好的晶体取向以及电镀铜层在碳钢基板上的粘附性有至关重要的影响;电沉积铜层与碳钢基板具有良好的粘附性,平均晶粒直径约为30 nm。另外,在复合镀层领域,许多科研人员同样进行了大量的研究。Zhang等[7]在NdFeB磁体上得到了一种Ni-Al2O3复合涂层,与单纯的Ni层相比,具有更好的耐腐蚀性能。Ma等[8]将装饰性和保护性的Ni-P非晶态涂层从含磷酸的浴液中电镀到NdFeB磁体上,研究了电流密度、镀液pH、温度和亚磷酸等主要电镀工艺参数对防腐性能和P含量的影响,并进行了优化。中性5.0% (质量分数) NaCl盐雾处理180 h,无任何点蚀。同时,结果还表明,由于P含量大是Ni-P涂层具有非晶结构的前提条件,但P含量过高,导致P与Ni2P/Ni3P分离而破坏非晶结构。Ibrahim和Bakdash[9]利用以谷氨酸为络合剂的非氰化物浴进行电镀,成功在钢基板上制备了粘附性强和致密性好的Cu涂层。陈海波等[10]采用电镀Cu-石墨烯(Cu-GR)复合膜的方法对NdFeB材料进行包覆以提高其耐腐蚀性。

目前NdFeB电镀生产主要采用镀锌、Ni-Cu-Ni以及Ni-Cu-化学Ni 3大防护措施,其中,Ni-Cu-Ni作为一种电镀工艺组合广泛应用于提高NdFeB磁体的耐腐蚀性能。但这种镀层在应用中存在一个比较严重的问题:Ni是具有磁性的过渡金属,在一定条件下会影响NdFeB的磁性能,且直接镀底层Ni的酸性溶液会造成NdFeB磁性能有较大的衰减[11]。为了减小这一缺陷,本工作尝试在NdFeB磁体上直接电镀Cu,然后在Cu层上电镀Ni,这样就大大降低了Ni层对磁体磁性能的影响。Cu电镀主要可以由两种基本体系实现:酸性电解液(硫酸盐和氟硼酸盐)和碱性电解液(氰化物和非氰化物溶液)[12]。酸性条件下,Cu的沉积速率比较快,但沉积层质量较差,容易出现裂纹、孔洞等缺陷[13]。而在碱性环境下,Cu的沉积速率较慢,但其均镀能力较好,所得到的沉积层质量较高,致密性好,抗腐蚀能力强。这是因为相对于酸性环境下,碱性条件下H+较少,Cu离子在阴极处的竞争压力小,还原速度较快,因而沉积层的结晶粒度较小,致密度高,抗腐蚀性能好[14]。

在本工作中,电镀Cu采用碱性体系,避免了酸性体系在电镀过程中给磁体表面造成更大损伤。焦磷酸钾作为辅助络合剂搭配HEDP电镀体系成核效果较好,均镀能力强,直接在NdFeB表面得到的Cu镀层表现出良好的结合力。同时研究了不同镀层对磁体磁屏蔽的影响,这为之前的研究结果提供了强有力的数据支撑。

1 实验方法

1.1 样品制备及工艺条件

实验选用尺寸为20 mm × 20 mm × 3 mm和Φ10 mm × 5 mm的含Ce的NdFeB作为基体材料,牌号为N45,在5%的稀硝酸溶液中超声清洗5~8 s,然后用去离子水超声搅拌清洗10 s,重复3次,将清洗好的样品取出用吹风机吹干,用电子天平(QUINTX224-1CN)称量样品,记录样品的初始质量m0。

电镀溶液的配制按照控制变量法对CuSO4·5H2O、HEDP以及焦磷酸钾的浓度进行梯度控制。用酸度计(PB-10)标定溶液的pH为8~11,恒温磁力搅拌水浴锅(DU-3GW)加热温度为40~50 ℃,搅拌速率为200 r·min-1,阴极电流密度0.3~1.5 A/dm²,前处理后的NdFeB样品作阴极,纯Cu片作阳极,阳极和阴极的表面积之比保持在1~1.5之间,电镀形式采用垂镀,阴阳极相对放置在溶液中,间距保持在6~8 cm。电镀结束后,将样品取出干燥,再次称量样品,记录施镀样品质量m1。

1.2 工艺优化过程与性能测试

1.2.1 电镀Cu

表1列出了电镀Cu的溶液组成和实验条件。其中,CuSO4·5H2O、HEDP以及焦磷酸钾的浓度根据阴极电流效率进行优化,pH和温度采用霍尔槽实验来确定。电镀过程中阴阳极面积之比大约为1∶1.5~2。

表1 电镀Cu的溶液组成及实验条件

Table 1

| Ingredient and condition | Range |

|---|---|

| CuSO4·5H2O | 15-40 g·L-1 |

| HEDP | 50-80 g·L-1 |

| K₄P₂O₇ | 10-60 g·L-1 |

| K2SO4 | 10 g·L-1 |

| pH | 8-11 |

| Current density | 0.3-1.5 A·dm-2 |

| Temperature | 30-60 ℃ |

| Stirring rate | 200 r·min-1 |

表2 单一变量实验的对象和条件

Table 2

| Ingredient and condition | Variable 1 | Variable 2 | Variable 3 | Variable 4 | Variable 5 | Variable 6 | Variable7 |

|---|---|---|---|---|---|---|---|

| CuSO4·5H2O / g·L-1 | 15 | 20 | 22.5 | 25 | 30 | 35 | 40 |

| HEDP / g·L-1 | 50 | 60 | 70 | 80 | - | - | - |

| K4P2O7 / g·L-1 | 10 | 20 | 40 | 60 | - | - | - |

| Current density / A·dm-2 | 0.3 | 0.6 | 0.9 | 1.2 | 1.5 | - | - |

| pH | 8 | 9 | 10 | 11 | - | - | - |

| Temperature / ℃ | 30 | 40 | 50 | 60 | - | - | - |

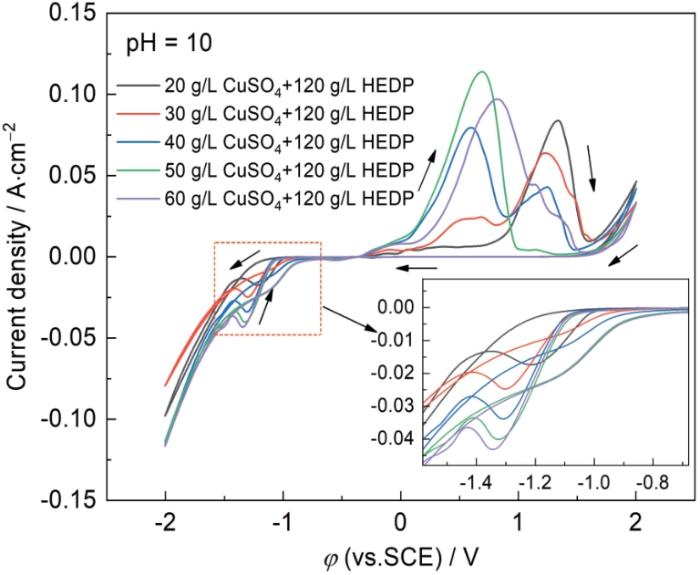

1.2.2 电化学测试

循环伏安法(CV)测试使用电化学工作站(AUTOLABPGSTAT302)在室温下进行。CV实验采用三电极体系,饱和甘汞电极作为参比电极,两个型号相同的铂片(10 mm × 10 mm)作为工作电极和对电极,溶液由120 g·L-1的HEDP和不同浓度的CuSO4·5H2O组成,用20%的KOH调节溶液的pH为10,CV实验的扫描范围是-2~2 V,扫描速率为20 mV·s-1。

1.2.3 阴极电流效率

阴极电流效率是电镀液重要性能之一,其大小直接决定了能量的利用率。本实验采用称重法测量镀液的阴极电流效率,按下式计算:

式中,η为阴极电流效率,%;m0为施镀前的样品质量,g;m1为施镀后的样品质量,g;I为电流,A;t为施镀时间,h;k为Cu2+的电化当量(1.186 g·A-1·h-1)。为保证结果的准确性,在相同条件下测量5次,取平均值。

1.2.4 霍尔槽实验

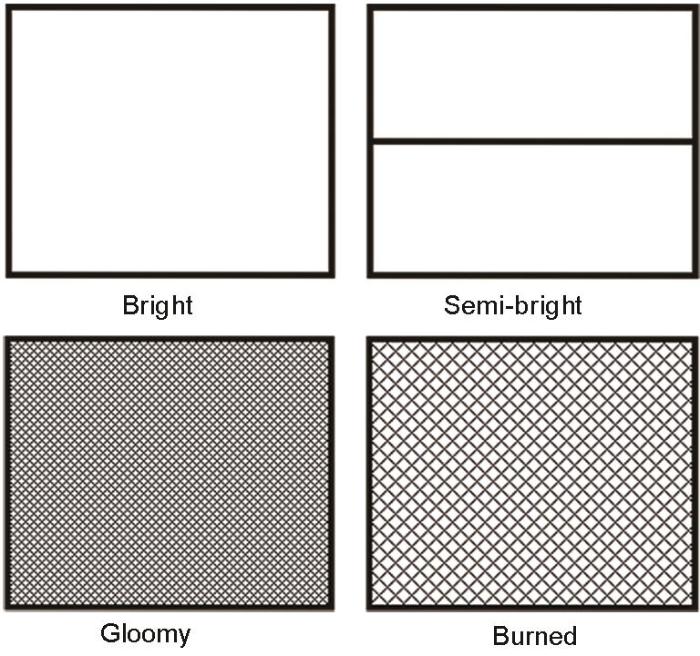

霍尔槽实验中所采用的仪器规格为267 mL,阴极采用尺寸为100 mm × 65 mm × 0.2 mm的黄铜片,阳极采用尺寸为60 mm × 70 mm × 3 mm的纯Cu片,将电镀液加入霍尔槽中至250 mL刻度处,电流设置为1 A,实验时间为5 min,调整电镀液的pH和温度,实验结束后,将阴极片取出,观察镀层外观,确定最佳的温度和pH值。霍尔槽试片镀层外观示意图如图1所示。

图1

图1

霍尔槽试片镀层外观示意图

Fig.1

Schematic diagram of appearance of Hull cell specimen after plating

1.2.5 结合力测试

采用划格实验评估涂层的结合力。在样品上用美工刀每间隔大约2 mm划两条平行线,形成长宽约为2 mm的正方形格子,然后用透明胶带粘附在表面,多次按压之后将其撕掉,重复操作5次以上。

1.2.6 耐腐蚀性能测试

不同镀层的耐腐蚀性能测试采用中性盐雾实验(NSS),在标准盐雾实验箱内进行,并根据GBT/10125-2021的规范,设置仪器参数,其中,NaCl溶液浓度为50 g·L-1,盐雾温度为35 ℃,沉降量为1~2 mL·h-1,连续喷雾方式。基体NdFeB样品尺寸为20 mm × 20 mm × 3 mm,化学镀镍镀液组成及工艺条件为:NiSO4 30 g·L-1、Ni(H2PO2)2·6H2O 20 g·L-1、CH3COONa 10 g·L-1、乳酸8 g·L-1,实验温度88 ℃,搅拌速率200 r·min-1。电镀之前将样品棱角用1000#和1500#的砂纸磨成圆角,这样能够避免电镀时因为样品棱角处不易沉积而造成盐雾实验时棱角处优先腐蚀,影响测试结果。磨抛之后对样品进行酸洗处理。盐雾实验每隔24 h观察一次,直到发现鼓泡和锈迹[15]。

1.2.7 表磁和磁通量

为了探究不同镀层对烧结NdFeB基体磁屏蔽的影响,本工作在NdFeB基体上分别电镀Cu、Ni、Cu-Ni以及Ni-Cu-Ni 4种不同的金属涂层。样品采用Φ10 mm × 5 mm的圆柱形烧结NdFeB,Cu镀层的电镀采用本工作研究的HEDP碱性无氰电镀体系,Ni镀层的电镀采用酸性体系,主要组成成分为:NiSO4 30 g·L-1、NiCl2 40 g·L-1、H3BO3 40 g·L-1、添加剂15 mL·L-1、光亮剂1 mL·L-1,pH 4~5。每种镀层的总厚度均为15 μm左右。电镀过程结束之后,用充磁机将样品充至饱和,测量样品中心点的表磁以及磁通量,多次测量取平均值。

涂层的表面及截面微观形貌通过扫描电子显微镜(SEM,Sirion200)来观察,表面粗糙度采用3D光学轮廓仪(UP-Lambda)观察,表磁和磁通量分别通过高斯计(CH-1600)和磁通计(TD8900)测量。

2 结果和讨论

2.1 电镀Cu体系的电化学行为

图2

图2

含有不同浓度CuSO4的HEDP碱性镀Cu液中的CV曲线

Fig.2

Cyclic voltammetry curves in alkaline Cu plating solutions containing different concentrations of CuSO4

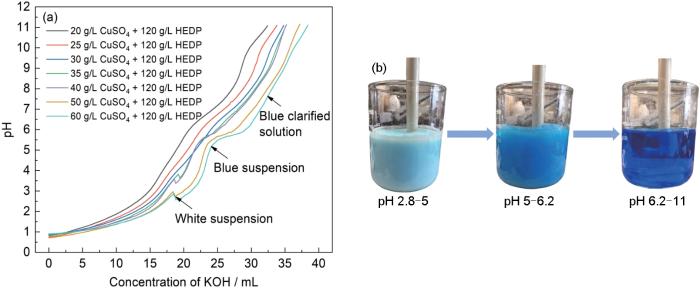

2.2 电镀Cu体系的pH滴定过程

一般条件下,HEDP水溶液呈现强酸性,因此该实验在配置HEDP碱性镀Cu体系时用到的是20%KOH溶液。为了探索溶液状态随加入KOH的量的变化,本工作通过滴定实验,用200 μL的移液枪逐次向含有HEDP的镀Cu液中加入0.2 mL的KOH,酸度计持续监测溶液的pH,观察溶液状态随pH的变化。从图3a可以看出,随着CuSO4浓度的升高,滴定曲线整体右移,说明CuSO4浓度的升高使得溶液酸度变大,更难达到碱平衡。且当CuSO4浓度大于35 g·L-1时,溶液pH都出现了一个短暂下降的过程,这是由于溶液中Cu2+和络合剂离子结合产生新的配合物所导致的[18]。图3b说明,在滴定过程中,随着KOH溶液的加入,溶液颜色由最开始的浅蓝色变为白色悬浮液,pH逐渐升高,白色悬浮液变为蓝色,继续添加KOH,悬浮颗粒逐渐溶解,溶液呈现深蓝色澄清。可以看出,在这个过程中,随着OH-浓度的增大,pH上升,溶液中Cu2+和HEDP (H5L)的配位形式发生改变,产生了不同形式的络合物。当pH = 2.8~6.2时,随着KOH的加入,pH短时间内下降,然后再慢慢上升,猜想是因为溶液中Cu2+的配位数不能为HEDP所饱和,空的配位位置吸收溶液中的OH-,可能形成[Cu(OH)2(HL)]4-、[Cu(OH)2(H2L)]3-形式的混合络合体络合物;而当pH = 6.2~11时,其主要的配位离子形式为[Cu(HL)]2-和[Cu(H2L)]-,此时溶液呈现深蓝色澄清。因此可以推断出阴极电沉积反应式为:

图3

图3

HEDP电镀体系pH滴定过程

Fig.3

Titration curves of the baths containing different concentrations of CuSO4 (a) and solution states during titration (b)

2.3 不同组分浓度对阴极电流效率的影响

图4显示了采用称重法得到镀液不同组分对阴极电流效率的影响结果。从图4a可以看出,随着CuSO4浓度的增加,阴极电流效率呈现先上升后下降的趋势,Cu盐浓度等于22.5 g·L-1时,电流效率达到最高,为71.15%,之后阴极电流效率开始下降,30 g·L-1之后电流效率低于70%。图4b表明随着HEDP浓度的升高,镀液的阴极电流效率没有大幅度的变化,基本都在63%以上。60 g·L-1时电流效率最大,为69.65%;浓度大于60 g·L-1时,阴极电流效率有所降低,但下降幅度不大,这说明HEDP的含量对阴极电流效率没有明显的影响。图4c表示随着焦磷酸钾浓度的升高,镀液的阴极电流效率先升高后下降,浓度为40 g·L-1时,电流效率最高,接近70%。其含量增加可以改善阳极溶解,增大阴极极化,提高电流效率;但焦磷酸钾浓度过大,会导致溶液粘度增大,导电能力降低。

图4

图4

3种组分的浓度对阴极电流效率的影响

Fig.4

Effects of the contents of CuSO4 (a), HEDP (b) and potassium pyrophosphate (c) on cathode current efficiency

2.4 不同组分浓度对镀层表面形貌的影响

图5

图5

在含不同HEDP和焦磷酸钾浓度的镀液中所沉积镀层的表面SEM形貌

Fig.5

SEM surface morphologies of the coatings deposited in the baths containing 50 g·L-1 (a1), 60 g·L-1 (a2), 70 g·L-1 (a3), 80 g·L-1 (a4) HEDP and 10 g·L-1 (b1), 20 g·L-1 (b2), 40 g·L-1 (b3),60 g·L-1 (b4) potassium pyrophosphate

2.5 温度和pH的优化

在电镀过程中,电镀溶液的温度和pH对电镀涂层的质量也会产生很大的影响。利用霍尔槽实验,只需少量镀液,在较短时间内便能得到较宽电流密度范围内镀液的电镀效果。图6是霍尔槽阴极试片评定标准以及电流密度分布范围。电流密度分布从远阳极端到近阳极端依次增大,呈现非线性增长,且最大电流密度约为最小电流密度的50倍。

图6

图7

图7

不同条件下的霍尔槽试片表面直观图

Fig.7

Visualizations of the surface of Hull cell specimen under different conditions of heating temperature (a) and pH values (b)

2.6 电流密度的优化

阴极电流密度会影响镀层晶粒的大小。当电流密度较小时,镀层的结晶会比较粗大,这是因为电流密度小时过电势低,晶核的形成速度小于生长速度,形成的少数晶核不断长大。当电流密度变大时,过电势增大,晶核的形成速度加快,镀层结晶变得细致。但当晶核的形成速度大于生长速度,即电流密度超过上限时,阴极附近的放电金属离子较少,会在突出部位和棱角放电,形成瘤状、柱状结晶。电流密度持续升高,阴极附近析氢速度加快,使得阴极附近的pH升高,镀液中的金属离子在此区域内生成碱式盐或者氢氧化物,这些物质夹杂在镀层中成为海绵状沉积物[12]。

图8

图8

不同电流密度下的镀层表面SEM形貌

Fig.8

SEM surface morphologies of the coatings deposited at different current densities: (a) 0.6 A·dm-2, (b) 0.9 A·dm-2, (c) 1.2 A·dm-2, (d) 1.5 A·dm-2

图9

图9

不同电流密度下的镀层截面轮廓和3D形貌

Fig.9

Cross-sectional profiles and 3D morphologies of the coatings plated at different current densities: (a) 0.6 A·dm-2, (b) 0.9 A·dm-2, (c) 1.2 A·dm-2, (d) 1.5 A·dm-2

从镀层的微观形貌上可以看出,基体表面柱状晶团簇紧密,不断长大。电流密度为0.6和0.9 A·dm-2时,镀层比较致密,平整度较好,表面光滑细致。电流密度增大到1.2 A·dm-2,镀层表面开始变得粗糙,平整度降低。从镀层截面轮廓和3D形貌可以看出,当电流密度为0.6 A·dm-2时,镀层表面粗糙度最小,随着电流密度增大,表面逐渐变得粗糙。且随着电流密度的继续升高,镀层性能下降,析氢反应增加,体系的电镀效率降低。

2.7 不同辅助络合剂体系的镀层形貌

图10

图10

含有不同辅助络合剂的镀液所得到的镀层SEM形貌

Fig.10

SEM morphologies of the coatings deposited in the plating solutions containing the auxiliary complexing agents of potassium citrate (a), potassium sodium tartrate (b), TEA (c) and EDTA (d)

图11

图11

含有不同络合剂的镀液得到的镀层截面形貌

Fig.11

Cross-sectional morphologies of the coatings plated in the plating solutions containing the complexing agents of potassium citrate (a) and potassium sodium tartrate (b)

从实验结果来看,含有柠檬酸钾和酒石酸钾钠的镀液得到的镀层形貌相似。加入柠檬酸钾和酒石酸钾钠电镀1 h后镀层表面平整光亮,均镀能力好,但宏观表面存在部分肉眼可见的小气泡,这可能会使镀层与基体的结合力下降。另外,在电镀过程中,含有酒石酸钾钠的电镀溶液有沉淀产生,Cu阳极伴随有Cu的析出,这说明含有酒石酸钾钠的电镀溶液不稳定。加入TEA和EDTA的电镀溶液得到的镀层呈现深棕色和黑色,表面粗糙不光滑,微观形貌上可以看出镀层松散,孔隙较大,因此可以推断出镀层的结合力较差。

从图11截面形貌可以看出,柠檬酸钾作为辅助络合剂的镀液所得到的镀层与基体结合良好,有微小缝隙,结合力还有待提高;而酒石酸钾钠作为辅助络合剂的镀液所得到的镀层与基体间的缝隙较大,有翘起的现象发生,这说明镀层与基体的结合力不容乐观。

综合以上结果,采用优化后的HEDP-焦磷酸钾体系进行电镀,并对电镀得到的Cu镀层进行表征测试。

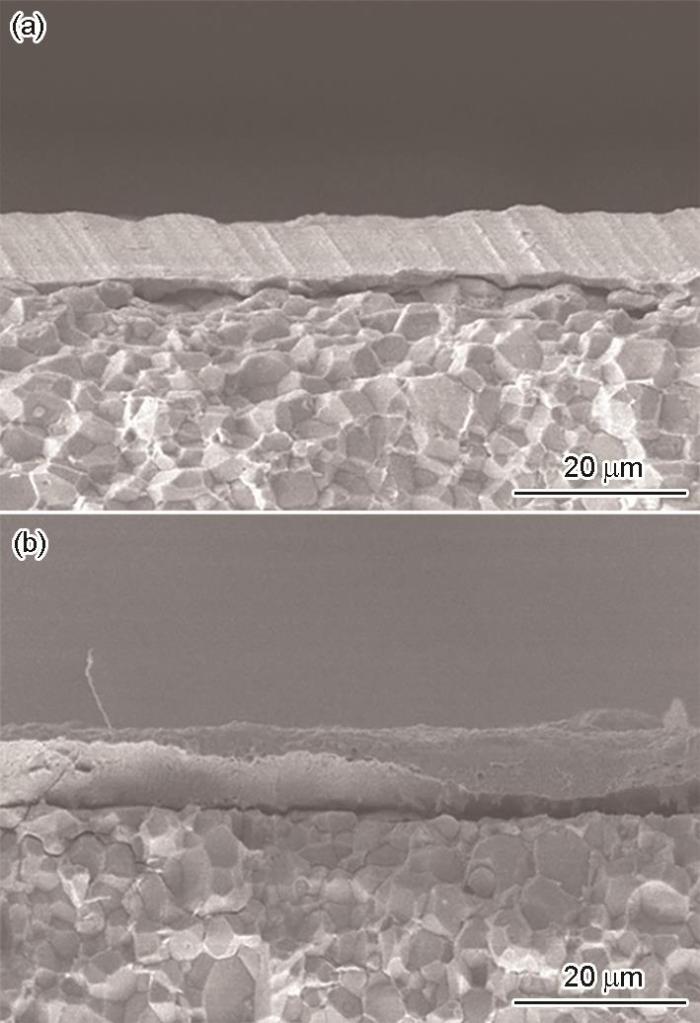

2.8 Cu镀层的截面

图12是NdFeB基体和纯Cu镀层的截面形貌。纯Cu镀层表面光滑,厚度均匀,且镀层与基体金属结合较为紧密,截面清晰,无明显的空隙或裂纹。这说明HEDP作为主络合剂在NdFeB表面直接电镀Cu可以得到结合力较好的镀层,因此可以尝试通过直接在NdFeB基体表面电镀Cu的方法来取代传统的Ni-Cu-Ni防护方法,从而降低多涂层造成的磁屏蔽影响,在保证其防护效果的同时使基体的磁性能最大化。

图12

2.9 镀层结合力测试

采用划格实验检验镀层结合力的实验结果如图13所示。用胶带多次粘附试样表面后,镀层表面无明显变化,100个小方格均平整无起皮,说明镀层与基体间的结合力良好。

图13

图13

Cu镀层的划格实验

Fig.13

Scratch tests of Cu plating before (a) and after (b) adhesive tape stripping

2.10 中性盐雾实验

图14显示了在烧结NdFeB表面电镀Cu-Ni、Ni-Cu-Ni、Cu-Ni-化学Ni 3种不同镀层不同时间盐雾实验后的宏观形貌图。盐雾实验前,3种镀层都呈现亮银色,随着盐雾时间的延长,镀层表面逐渐出现锈迹和气泡,这表明盐雾中的腐蚀性介质穿透膜层渗透到基体表面,NdFeB开始逐渐失效。可以看出,盐雾24 h后,3种镀层样品表面几乎无明显变化;48 h后所有样品表面出现小面积锈迹,Ni-Cu-Ni镀层表面出现了一个直径大约为1 mm的气泡;72 h时,镀层表面锈迹进一步增多,其中Cu-Ni镀层表面红锈的面积最大,这说明Cu-Ni镀层的耐腐蚀性能相对更差。Ni-Cu-Ni镀层表面红锈面积较小,但有鼓泡现象发生,耐腐蚀性能跟Cu-Ni镀层近乎相同。Cu-Ni-化学Ni镀层表面无气泡产生,产生红锈的面积较小,因此在这3种镀层当中表现出了最好的耐腐蚀性能。

图14

图14

施镀3种不同镀层的样品在NSS下不同时间腐蚀实验后的宏观形貌

Fig.14

Macroscopic morphologies of Cu-Ni (a1-d1), Ni-Cu-Ni (a2-d2), and Cu-Ni-Chemical Ni (a3-d3) plated coatings after NSS tests for 0 h (a1-a3), 24 h (b1-b3), 48 h (c1-c3), and 72 h (d1-d3)

2.11 表磁和磁通量

图15为分别电镀不同镀层的NdFeB试样中心点的磁感应强度和磁通量关系图。可以看出,原始NdFeB样品在电镀Cu前后表磁几乎没有变化,这说明Cu本身对磁体产生磁屏蔽作用很小。相反,电镀Ni以及Ni-Cu-Ni时磁体的中心点磁感应强度下降较多,且复合镀层下降趋势更为明显,说明对磁体的磁屏蔽作用较大,Cu-Ni镀层则优于Ni以及Ni-Cu-Ni镀层。磁通量的变化同样符合这一规律,整体呈现连续下降的趋势。

图15

图15

施镀不同镀层钕铁硼试样的表磁和磁通量

Fig.15

Surface magnetic induction intensities and magnetic fluxes of NdFeB specimens with different plated coatings

3 结论

(1) HEDP作为主络合剂的碱性体系下得到的镀层表面平整光亮,焦磷酸钾是更为合适的辅助络合剂。

(2) 截面形貌和划格实验表明Cu镀层与NdFeB基体表现出良好的结合力。

(3) 电镀Cu能有效降低镀层对表磁和磁通量的影响,其对表磁和磁通量影响最弱;电镀Ni-Cu-Ni时,对磁体表磁和磁通量影响最大。总的来看,4种镀层的磁屏蔽作用效果为Ni-Cu-Ni > Ni > Cu-Ni > Cu。

参考文献

Corrosion resistance of electroplating of Cu-Ni/P coatings on NdFeB magnet materials

[J].

Preparation and electrochemical corrosion behavior of electroless plated Ni-Cr-P alloy coating

[J].

Ni-Cr-P化学镀层的制备与电化学腐蚀行为

[J].

The process of electroplating with Cu on the surface of Mg-Li alloy

[J].

Double coating protection of Nd-Fe-B magnets: intergranular phosphating treatment and copper plating

[J].

Effect of HEDP on copper electroplating from non-cyanide alkaline baths

[J].

Electrodeposit copper from alkaline cyanide-free baths containing 5,5′-Dimethylhydantoin and citrate as complexing agents

[J].

Electrodeposited nickel/alumina composite coating on NdFeB permanent magnets

[J].

Electrodeposition of amorphous Ni-P coatings onto Nd-Fe-B permanent magnet substrates

[J].

New non-cyanide acidic copper electroplating bath based on glutamate complexing agent

[J].

Preparation and characterization of copper-graphene composite films on sintered NdFeB surface

[J].

烧结NdFeB表面铜-石墨烯复合膜的制备与表征

[J].

Electrodeposition and properties of copper layer on NdFeB device

[J].To decrease the impact of the regular Ni/Cu/Ni coating on the magnetic performance of sintered NdFeB device, alkaline system of HEDP complexing agent was applied to directly electro-deposit copper layer on NdFeB matrix, then nickel layer was electrodeposited on the copper layer and Cu/Ni coating was finally obtained to replace the regular Ni/Cu/Ni coating. The influence of concentration of HEDP complexing agent on deposition course was tested by electrochemical testing; morphology of copper layer was characterized by SEM, XRD and TEM; the binding force of copper layer and the thermal reduction of magnetic of NdFeB caused by electrodeposited coating were respectively explored through the thermal cycle test and thermal demagnetization test. The results show that the concentration of HEDP has great impact on the deposition overpotential of copper. In the initial electrodepositing stage, copper particles precipitate at the grain boundaries of NdFeB magnets with a preferred (111) orientation. The copper layer is compact and has enough binding force with the NdFeB matrix to meet the requirements in SJ 1282-1977. Furthermore, the thermal demagnetization loss rate of the sintered NdFeB with the protection of Cu/Ni coating is significantly less than that with the protection of Ni/Cu/Ni coating.

钕铁硼器件表面电沉积铜层及性能

[J].

Optimisation of thiourea concentration in a decorative copper plating acid bath based on methanesulfonic electrolyte

[J].

Reaction mechanisms of copper electrodeposition from 1-hydroxyethylidene-1, 1-diphosphonic acid (HEDP) solution on glassy carbon

[J].

Electrodeposition of copper from triethanolamine as a complexing agent in alkaline solution

[J].

Preparation and corrosion resistance of Zn-Al coating on sintered NdFeB permanent magnet

[J].

烧结NdFeB表面Zn-Al涂层制备及耐腐蚀机理研究

[J].

Electrodeposition of copper on NdFeB in CuCl-EMIC ionic liquid

[J].

Electrodeposition behavior of silver in an alkaline DMH plating bath with 5,5-Dimethylhydantoin as complexing agent

[J].

5,5-二甲基乙内酰脲配位体系中银的电沉积行为研究

[J].选用5,5-二甲基乙内酰脲 (DMH) 作为配位剂进行电镀银,通过计时电位曲线、阴极极化曲线、电化学阻抗谱等分析了碱性DMH镀银体系中银的阴极还原过程,采用循环伏安曲线、计时电流法研究了银的成核/生长机制,综合探讨了碱性DMH镀银体系中银的电沉积行为。结果表明,碱性DMH镀银体系中,银配离子的主要存在形式为[Ag(C<sub>5</sub>H<sub>7</sub>N<sub>2</sub>O<sub>2</sub>)<sub>2</sub>]<sup>-</sup>,并且通过前置转化反应生成[Ag(C<sub>5</sub>H<sub>7</sub>N<sub>2</sub>O<sub>2</sub>)]在阴极上直接放电。该体系中银的电沉积过程是由扩散控制的不可逆电极反应,且经历了晶核形成过程,并遵循三维瞬时成核生长机理。

A novel self-repairing hydrophobic composite coating for anti-corrosion protection of sintered Nd-Fe-B

[J].