近年来,随着我国航母、舰艇等海洋装备制造技术的不断发展,海洋强国战略的逐步落实,对机械装备在海洋环境下的服役寿命需求不断提高。但由于在海洋大气环境下,服役装备会受到腐蚀介质(大量Cl-以及部分腐蚀性较强的酸性自由离子)的侵蚀,面临着腐蚀失效的风险,利用表面功能涂层来改善材料的耐蚀性能,提高装备服役寿命在相关领域得到了广泛应用。

AlSiN涂层是在二元AlN涂层的基础上发展出的三元氮化物陶瓷涂层。研究表明,向AlN中掺入Si所形成的AlSiN涂层表现出由AlN纳米晶和Si3N4非晶结构构成的纳米复合结构[5~9]。Pélisson-Schecker等[6]利用磁控溅射研究了不同Si含量的AlSiN涂层,研究表明随着Si含量的提高,涂层的平均晶粒尺寸减小,硬度提高。另有研究表明,随着Si含量的提高,涂层由多晶结构转化为非晶结构,并都表现出优异的抗高温氧化性能[9]。Gao等[10]研究了TC4钛合金上SiAlN涂层在NaCl环境下的高温腐蚀,涂层通过形成硅酸钠保护层表现出优异的防护性能。此外,沉积参数对涂层性能具有重要影响。比如,Ding等[8]研究了不同偏置电压下高功率脉冲磁控溅射技术制备的AlSiN涂层的性能,随着偏压的提高,涂层结构致密性增加,力学性能及耐腐蚀性能得到改善。

而N2流量和靶基距作为AlSiN涂层重要的沉积参数,对AlSiN涂层的各项性能具有重大影响,而目前的研究往往只针对于单一的沉积参数,结合二者对涂层的综合影响的研究较少。为此,本文采用多弧离子镀(Arc ion plating,AIP)技术制备了AlSiN纳米复合涂层,研究了氮气流量及靶基距参数对涂层的相组成,微观结构及力学性能的影响,并对涂层在模拟海水环境下的电化学腐蚀性能进行了评估与详细讨论。

1 实验方法

1.1 涂层沉积

选用单晶硅片和尺寸规格为30 mm × 20 mm × 3 mm的Ti-6Al-4V钛合金片(TC4)为基底样片同炉制备涂层,单晶硅片表面涂层用于成分及结构测试,TC4钛合金表面涂层用于性能测试。选用PD600多弧离子镀镀膜设备,利用Ti靶和质量比为Al∶Si = 8∶2的铝硅靶制备涂层,TC4钛合金表面经过抛光处理,且所有基片均在无水乙醇中超声清洗10 min,烘干后固定在腔室支架内,每一组样品均包括3种不同的靶基距(180、260、340 mm)。

所有样品装入镀膜腔室,至背底真空抽至1 × 10-3 Pa后,首先用Ar+刻蚀表面以去除样品表面附着的杂质及氧化层,脉冲偏压设定为400 V,占空比70,设定腔室气压2 Pa,Ar气流量0.05 L/min,刻蚀时间10 min。随后开始涂层沉积,真空腔体保持在200 ℃,为了提高涂层与TC4钛合金基底的结合强度,首先沉积TiN过渡层,设定Ar气流量0.05 L/min,氮气流量0.1 L/min,腔室气压2 Pa,Ti靶电流70 A,脉冲偏压50 V,占空比为70%,基台转速15 r/min,沉积时间5 min;随后关闭Ti靶电源,改变沉积参数沉积AlSiN涂层,设定Ar气流量0.05 L/min,腔室气压2 Pa,AlSi靶电流60 A,脉冲偏压50 V,占空比为70,基台转速5 r/min,沉积时间50 min,通过改变沉积AlSiN涂层时的氮气流量(0.05、0.10、0.15、0.20 L/min)获得4组涂层样品。具体的沉积参数如表1所示。

表1 AlSiN涂层沉积参数

Table 1

| Procedure | Current / A | Ar flow L·min-1 | N2 gas flow L·min-1 | Chamber pressure / Pa | Negative bias / V | Rotational speed / r·min-1 | Temperature℃ | Time min | |

|---|---|---|---|---|---|---|---|---|---|

| Ti | AlSi | ||||||||

| Ar+ etching | - | - | 0.05 | - | 1.0 | 400 | 15 | - | 10 |

| TiN layer | 70 | - | 0.05 | 0.10 | 2.0 | 50 | 15 | - | 5 |

| AlSiN layer | - | 60 | 0.05 | 0.05-0.20 | 2.0 | 50 | 5 | 200 | 50 |

1.2 涂层表征

采用掠入射X射线衍射仪(XRD,SmartLab 9 kW,辐射波长λ = 0.154 nm,管电压45 kV,管电流200 mA,掠射角为1°,扫描范围20°~90°,步长0.01°)和X射线光电子能谱仪(XPS,Axis-Ultra DLD-600W)对薄膜的晶体结构及成分进行分析;涂层表面及截面微观形貌结构利用扫描电子显微镜(SEM,Rise-Clara)进行表征;涂层的显微硬度(H)和弹性模量(E)由纳米压痕测试仪(Bruker TI750)测试表征,压入深度设定为100 nm (不超过涂层厚度的10%),每个样品选择3个不同区域压入以减小误差,获得压入深度-力卸载曲线,涂层的硬度数据以及弹性模量数据;采用CS310M电化学工作站,三电极系统,测试涂层在3.5%NaCl (质量分数)溶液环境中的电化学腐蚀行为,辅助电极为铂片电极,参比电极为饱和甘汞电极,工作电极为沉积有涂层的TC4钛合金基底样片,暴露面积为1 cm2,测试前样品提前在NaCl溶液中浸泡15~20 min,开路电位测试时间为1800 s,电化学阻抗谱测试的频率范围为105~10-2 Hz,极化曲线测试的扫描速率为1 mV/s,根据获得的极化曲线及电化学阻抗谱通过CS Analysis软件分析拟合得到腐蚀电流密度、腐蚀电位大小及等效模拟电路数据。

2 结果与讨论

2.1 涂层微观结构及形貌

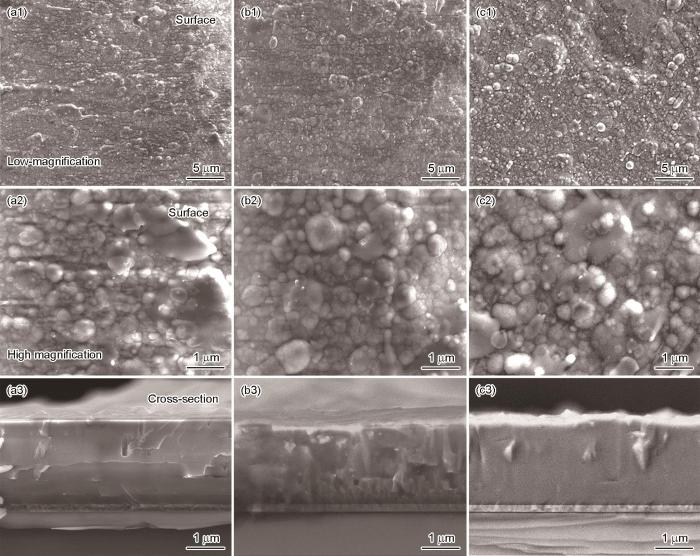

图1为靶基距为340 mm时,0.05、0.10、0.15、0.20 L/min 4种不同氮气流量下AlSiN涂层形貌。涂层表面(图1a1~d1)由于多弧离子镀技术的固有特性,分布着沉积过程产生的液滴,导致涂层表面较为粗糙;从各个表面的高倍电镜图(图1a2~d2)中可以看出,随着氮气流量的提高,涂层的生长模式发生了变化,在流量为0.05、0.10 L/min时,涂层呈现出非晶特征,结构致密,无明显的晶界与团聚;当氮气流量提升到0.15 L/min以上时,观察到涂层“菜花状”的表面晶粒形貌,存在较多团聚颗粒和明显晶界。从截面图(图1a3~d3)看到,随着氮气流量的提高,涂层厚度由1.5 μm (图1a3)逐渐增加到2.5 μm (图1c3),随后厚度又减小到1.6 μm (图1d3),可能是由于发生了轻微的靶中毒,高氮流量下,靶材表面产生了较多氮化物,导致沉积速率下降[11],涂层厚度降低;并且,涂层由原本的致密结构逐渐表现出明显的柱状晶特征,氮气流量0.20 L/min下(图1d3)可观察到几乎贯穿涂层的粗大柱状晶。

图1

图1

不同氮气流量下所制备AlSiN涂层形貌

Fig.1

Surface and cross-sectional morphologies of AlSiN coatings prepared by AIP at the nitrogen flow rates of 0.05 L/min (a1-a3), 0.10 L/min (b1-b3), 0.15 L/min (c1-c3) and 0.20 L/min (d1-d3)

图2是氮气流量0.15 L/min时,不同靶基距下涂层样品的形貌。对比涂层表面形貌(图2a1~c1,a2~c2),在较近的靶基距下(180 mm,图2a1),由于粒子能量较高,表面液滴呈现溅射状,团聚现象相对较少,且高倍照片下(图2a2)的晶粒尺寸较小。相对地,随着靶基距的增大,涂层表面团聚现象增多,粗糙度增加,晶粒尺寸增大;截面形貌上(图2a3~d3),涂层厚度并无较大变化,维持在2.5 μm左右。靶基距180 mm的涂层(图2a3)表现出最致密的结构。随着靶基距的增大,涂层柱状晶特征变得明显。涂层沉积过程中靶基距的变化会直接影响靶材粒子到达基体时携带的能量,在较近的靶基距下,粒子携带的能量较高,形成的涂层组织往往更加致密,表面粗糙度也更低,涂层晶粒更加细小。

图2

图2

不同靶基距下所制备的AlSiN涂层形貌

Fig.2

Surface and cross-sectional morphologies of AlSiN coatings prepared by AIP at the target-substrate distances of 180 mm (a1-a3), 260 mm (b1-b3) and 340 mm (c1-c3)

2.2 涂层化学成分及相组成

2.2.1 XRD测试

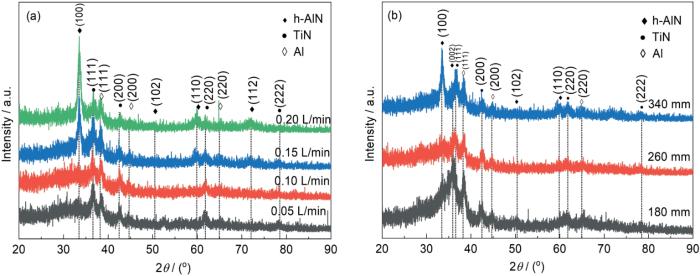

为了研究涂层的成分及相组成,对涂层样品进行了掠入射XRD测试,如图3所示为AlSiN涂层的XRD测试结果,涂层中检测出了h-AlN和Al的衍射峰,另外由于过渡层的影响,还检测出了TiN的衍射峰,证明涂层中含有h-AlN、Al以及TiN;图谱中未检测到Si的有关相的衍射峰,表明其可能以非晶形式存在;图3a中,随着氮气流量的变化,最初氮气流量为0.05 L/min时,由于参加反应的N含量较少,涂层衍射峰主要由TiN (111)、(200)、(220)、Al(111)组成,AlSiN涂层呈现出非晶特征;氮气流量增加到0.15 L/min以上时,由于涂层中的Al更容易与N反应形成AlN,h-AlN(100)、(110)衍射峰出现,并随着流量的增加,衍射峰变得尖锐,意味着涂层结晶度逐渐提高,并且在高流量下表现出h-AlN(100)晶面的择优取向。

图3

图3

不同氮气流量和不同靶基距条件下所制备AlSiN涂层的掠入射XRD谱

Fig.3

GIXRD patterns of AIP deposited AlSiN coatings under the different conditions of N2 flow rate (a) and target-substrate distance (b)

2.2.2 XPS测试

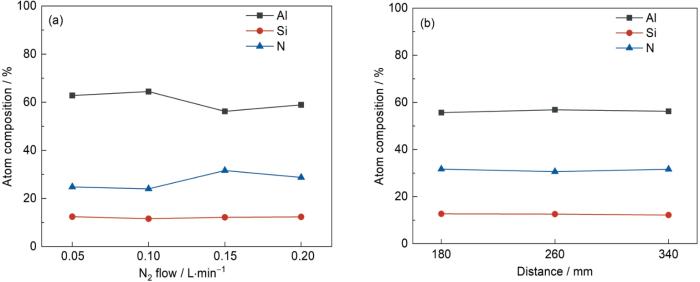

图4

图4

不同氮气流量和不同靶基距条件下所制备的AlSiN涂层元素组成

Fig.4

Chemical compositions of AlSiN coatings deposited by AIP under the different conditions of N2 flow rate (a) and target-substrate distance (b)

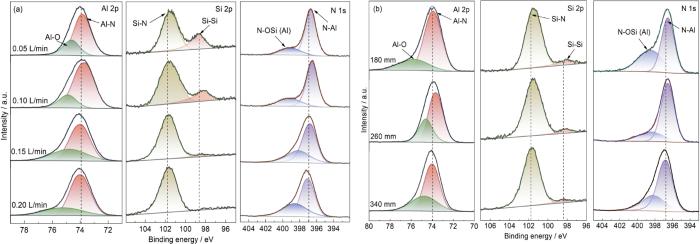

图5为测试获得的不同氮气流量下涂层的XPS光谱。看出,Al 2p轨道可反卷积为两个峰。其中,73.7 eV处的峰信号属于Al—N键[13],来自于涂层中的AlN组织,该轨道的另一个峰(74.8 eV)则来自于Al—O[14],与涂层在贮存过程中的部分氧化有关。图5b中较近靶基距(180 mm)的样品的Al 2p轨道中,该峰向高结合能方向(75.8 eV)发生位移,这可能代表着涂层的氧化产物更多为Al3+所形成的Al2O3[15]。Si 2p轨道中检测出两个主要的峰信号(101.5和98.7 eV),前者来自Si—N键[13,16],后者来自Si—Si键[17]或Si—(Si—N)和Al—(Si—N)键[13]。结合先前的XRD结果,证明涂层中形成了Si3N4非晶相。随着氮气流量的提高(图5a),Si—Si键峰的峰面积逐渐减小,在高流量下,峰信号下几乎消失,说明此时涂层中的Si与N完全键合成Si3N4。

图5

图5

不同氮气流量的和不同靶基距条件下所制备的AlSiN涂层的XPS谱

Fig.5

XPS spectra of AlSiN coatings deposited by AIP under the different conditions of N2 flow rate (a) and target-substrate distance (b)

2.3 涂层力学性能

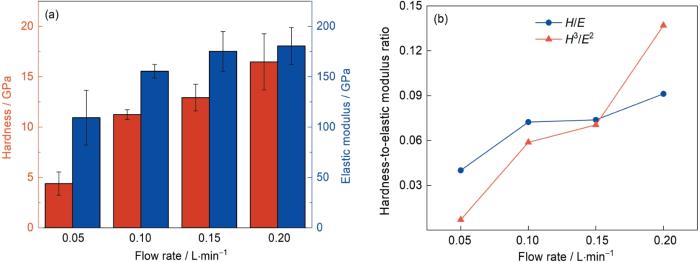

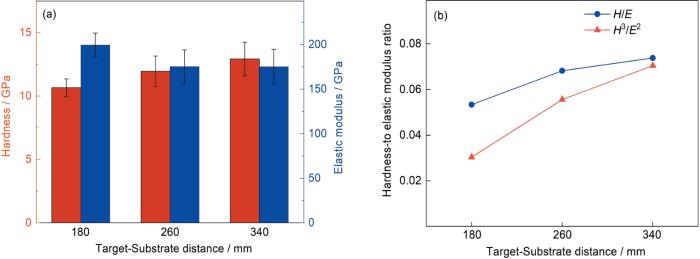

为了评估涂层的力学性能,通过纳米压痕测试测得了不同氮气流量下AlSiN涂层样品的硬度和弹性模量,如图6所示。随着氮气流量的提高,涂层的硬度及弹性模量都逐渐提高,最高达15 GPa,这与涂层组织结晶度的变化趋势一致。有研究表明,AlSiN涂层的硬度会随着柱状晶相的增多而提高[19];H/E与H 3/E 2 (H与E分别是涂层的硬度及弹性模量)比值分别可用来评估涂层的抗磨损性能和抵抗塑性变形的能力[20],两者都随着氮气流量的增加而提高。为了进一步了解靶基距对涂层力学性能的影响,对0.15 L/min的氮气流量下,获得了不同靶基距的涂层样品的硬度及弹性模量数据,如图7所示。随着靶基距的提高,涂层的硬度逐渐提高,弹性模量则逐渐下降;在较近的靶基距下,尽管涂层更加致密,但由于沉积时的粒子能量较高,涂层中的应力较大,整体力学性能较差,表现出较低的硬弹比。

图6

图6

不同氮气流量条件下所制备的AlSiN涂层力学性能

Fig.6

Mechanical properties of AlSiN coatings deposited by AIP at different N2 flow rates: (a) hardness and elastic modulus,(b) hardness-to-elastic modulus ratio

图7

图7

不同靶基距条件下所制备AlSiN涂层的力学性能

Fig.7

Mechanical properties of AlSiN coatings deposited by AIP at different target-substrate distances: (a) hardness and elastic modulus, (b) hardness-to-elastic modulus ratio

2.4 涂层耐腐蚀性能

2.4.1 不同氮气流量下涂层的腐蚀性能

图8

图8

不同氮气流量下所制备AlSiN涂层的开路电位和极化曲线

Fig.8

Open circuit potentials (a) and polarization curves (b) of AlSiN coatings deposited by AIP at different N2 flow rates

表2 不同氮气流量下AlSiN涂层的极化曲线数据

Table 2

| Item | Icorr / 10-8 A·cm-2 | Ecorr / V |

|---|---|---|

| TC4 substrate | 60.55 | -0.39 |

| 0.05 L/min | 8.30 | -0.65 |

| 0.10 L/min | 20.64 | -0.47 |

| 0.15 L/min | 4.56 | -0.42 |

| 0.20 L/min | 10.73 | -0.42 |

4种涂层样品的腐蚀电流密度相比与TC4钛合金基底均有所降低,表现出耐腐蚀性能的提高,其中0.05与0.15 L/min的样品表现出较低的腐蚀电流密度,腐蚀电位(Ecorr)与腐蚀电流密度(Icorr)分别是从热力学特征与从动力学特征对材料的腐蚀性能进行表征的参数,前者体现了材料对腐蚀的敏感性,而后者则表征了材料的腐蚀速率大小。涂层样品相比于TC4基底的腐蚀电位降低,说明其对腐蚀的敏感性上升,这与涂层的本身材料体系特性与TC4基底的差异有关;另外,腐蚀电流密度决定了实际腐蚀速率,因此,一般主要通过腐蚀电流密度的大小来评估材料的耐腐蚀性,只有当腐蚀电流相差不大时,才需要腐蚀电压来辅助确定[22]。综合来看,0.15 L/min的AlSiN涂层样品具有最小的腐蚀电流密度与较高的腐蚀电位,耐腐蚀性能最强。

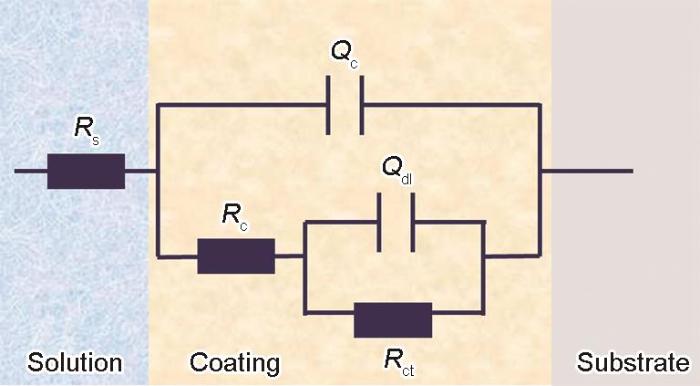

图9为靶基距为340 mm时,不同氮气流量下的涂层样品在3.5%NaCl溶液中的EIS阻抗谱。由Nyquist图(图9a)可以看出,每个样品都呈现出一个不完整的容抗弧,容抗弧的半径越大,意味着样品的阻抗越大[23],沉积了涂层的4种样品的容抗弧半径均大于TC4钛合金基底,并且其中0.05和0.15 L/min的涂层样品容抗弧半径较大,耐腐蚀性能较强,与前文中的腐蚀电流密度数据相符合;另外,0.15和0.20 L/min涂层样品的Bode图(图9c)中显示出不对称的相位角,且与TC4钛合金相比明显加宽,表明存在两个时间常数;对涂层样品的EIS曲线进行等效电路拟合,选用如图10所示的等效电路进行曲线拟合,其中Rs表示溶液电阻,Rc、Qc、Rct、Qdl分别代表涂层电阻,涂层电容,电荷转移电阻和双层电容[23]。获得了表3所示的定量数据,其中n值介于0.6~0.9之间,由于涂层样品的不均匀性,表面粗糙度较大时,恒相位元件Q偏离理想的纯电容,导致n值越远离1[23]。对比4种样品,0.15 L/min涂层样品具有最大的Rct值,在同等条件下,其具有最好的耐腐蚀性能。

图9

图9

不同氮气流量下所制备AlSiN涂层的EIS谱图

Fig.9

Nyquist (a) and Bode (b, c) plots of AlSIN coatings deposited by AIP at different N2 flow rates

图10

表3 不同氮气流量下所制备AlSiN涂层的等效电路拟合数据

Table 3

| N2 / L·min-1 | Rs / Ω·cm2 | Qc / μF·cm-2 | nc | Rc / Ω·cm2 | Qdl / μF·cm-2 | ndl | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 0.05 | 29.649 | 2.181 | 0.68 | 1133.6 | 4.676 | 0.87 | 1.575 × 106 |

| 0.10 | 19.902 | 9.542 | 0.62 | 186.98 | 22.288 | 0.84 | 5.742 × 105 |

| 0.15 | 15.750 | 4.359 | 0.74 | 630.05 | 1.842 | 0.72 | 2.301 ×106 |

| 0.20 | 15.142 | 9.624 | 0.78 | 75.52 | 9.820 | 0.76 | 1.033 × 106 |

AlSiN涂层的耐腐蚀性能受到多因素的耦合影响,一方面,涂层的结晶方式对其影响显著,通常认为非晶结构具有较高的耐腐蚀性能,因为其致密的结构不存在晶界,外界的腐蚀介质无法通过晶界侵蚀到内部基底[24]。但是,晶界的存在同样也会加速Al的扩散,使得涂层更容易在表面形成保护性Al2O3膜[25,26],从而提高涂层的保护性能,这在纳米晶涂层的研究中十分常见。另一方面,涂层的力学性能也是重要的影响因素,力学性能良好意味着涂层服役时可保持一定的强度,抑制缺陷的产生及涂层失效,一定程度上提高耐腐蚀性能[11,27]。在较低的氮气流量下,由于涂层表现出非晶特征,组织致密,可以有效的防止外界腐蚀介质的渗透,因此0.05 L/min的样品表现出较高的耐腐蚀性能;随着氮气流量的提高,涂层逐渐由非晶结构转变为柱状晶,仅管这增加了腐蚀介质的渗透通道,但也使得Al2O3保护性膜更易形成,同时一定的柱状晶结构相比于非晶结构强化了涂层的力学性能。因此,在综合因素作用下,0.15 L/min的样品获得了最佳的耐腐蚀性能,但随着氮气流量的进一步提高,涂层的结晶度进一步提高,腐蚀介质渗透的影响增大,涂层的耐腐蚀性能下降。

2.4.2 不同靶基距下涂层的腐蚀性能

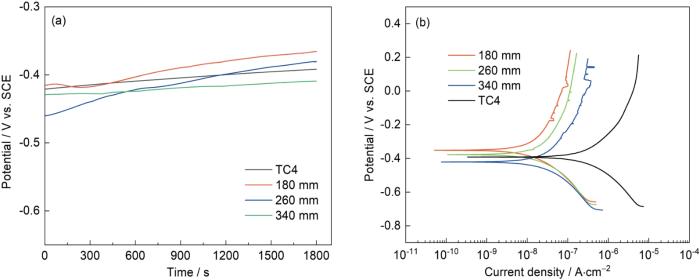

图11a为氮气流量为0.15 L/min时,不同靶基距下的涂层样品在3.5%NaCl溶液中的开路电位,该流量下的涂层样品开路电位与未沉积涂层的TC4钛合金基底相近,260和180 mm样品的开路电位略高于TC4钛合金,对比3种涂层样品,随着靶基距的减小,涂层的开路电位呈逐渐上升趋势,在相同的氮气流量条件下,靶基距更小的涂层样品具有更小的腐蚀倾向。

图11

图11

不同靶基距下所制备的AlSiN涂层的开路电位和极化曲线

Fig.11

Open circuit potentials (a) and polarization curves (b) of AlSiN coatings deposited by AIP at different target-to-substrate distances

另外,根据极化曲线得到不同样品的电化学参数如表4所示,3种涂层样品的腐蚀电流大小与TC4钛合金基底相比均降低了一个数量级,腐蚀速率大幅降低,表明涂层为基底提供了有效的腐蚀防护;180 mm下的样品腐蚀电流密度最低,耐腐蚀性能最好。

表4 不同靶基距下AlSiN涂层的极化曲线数据

Table 4

| Item | Icorr / 10-8 A·cm-2 | Ecorr / V |

|---|---|---|

| TC4 substrate | 60.55 | -0.39 |

| 340 mm | 4.56 | -0.42 |

| 260 mm | 4.58 | -0.38 |

| 180 mm | 2.65 | -0.35 |

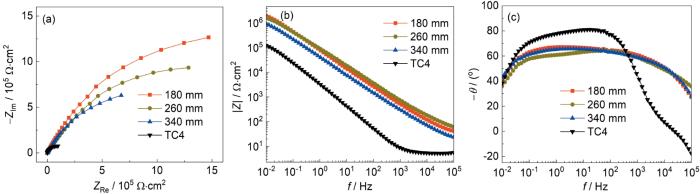

图12

图12

不同靶基距下所制备的AlSiN涂层的EIS谱图

Fig.12

Nyquist (a) and Bode (b, c) plots of AlSiN coatings deposited by AIP at different target-substrate distances

表5 不同靶基距下AlSiN涂层的等效电路拟合数据

Table 5

| Distance / mm | Rs / Ω·cm2 | Qc / μF·cm-2 | nc | Rc / Ω·cm2 | Qdl / μF·cm-2 | ndl | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 180 | 29.153 | 2.168 | 0.75 | 998.41 | 0.899 | 0.74 | 4.413 × 106 |

| 260 | 28.248 | 2.677 | 0.68 | 685.79 | 0.299 | 0.81 | 3.549 × 106 |

| 340 | 15.75 | 4.359 | 0.74 | 630.05 | 1.842 | 0.72 | 2.301 × 106 |

3 结论

(1) 沉积参数的改变显著影响涂层的生长结晶方式,在较远的靶基距和高氮气流量下,涂层倾向于柱状晶生长模式,而在近距离及低氮气流量下则会获得晶粒细小或接近非晶结构的致密涂层。

(2) 涂层的显微硬度随涂层结晶度的提高而上升,在较远的靶基距和高氮气流量下获得硬度及力学性能提升,最大硬度达15 GPa。

(3) 涂层的耐腐蚀性能受到涂层结晶生长模式和力学性能的综合影响,在0.15 L/min的氮气流量,180 mm的靶基距下制备的AlSiN涂层拥有最强的耐腐蚀性能,腐蚀电流密度相比于TC4钛合金基底降低了一个数量级以上。

参考文献

Deposition of CrN coatings by PVD methods for mechanical application

[J].

A study of the oxidation behavior of CrN and CrZrN ceramic thin films prepared in a magnetron sputtering system

[J].

Wear tests of ZrC and ZrN thin films grown by pulsed laser deposition

[J].

Effects of negative bias voltage and ratio of nitrogen and argon on the structure and properties of NbN coatings deposited by HiPIMS deposition system

[J].

The properties of nanocomposite aluminium-silicon based thin films deposited by filtered arc deposition

[J].

Morphology, microstructure evolution and optical properties of Al-Si-N nanocomposite coatings

[J].

Characterization of (Al, Si)N films deposited by balanced magnetron sputtering

[J].

Influence of bias voltage on the microstructure, mechanical and corrosion properties of AlSiN films deposited by HiPIMS technique

[J].

Properties of magnetron sputtered Al-Si-N thin films with a low and high Si content

[J].

An amorphous SiAlN barrier coating against NaCl attack in humid air at elevated temperature

[J].

Extremely improved the corrosion resistance and anti-wear behavior of aluminum alloy in 3.5%NaCl solution via amorphous CrAlN coating protection

[J].

Morphological properties of AlN piezoelectric thin films deposited by DC reactive magnetron sputtering

[J].

Solar selective absorbing coatings based on AlSiN/AlSiON/AlSiO y layers

[J].

Evaluation of the effect of surface roughness on thin film thickness measurements using variable angle XPS

[J].

X-ray photoelectron spectroscopy studies on AlN thin films grown by ion beam sputtering in reactive assistance of N+/N

Oxygen distribution in AlN and Si3N4 powders as revealed by chemical and spectroscopy techniques

[J].

Interface formation and growth of InSb on Si(100)

[J].

Adherent and smooth diamond film deposited on stainless steel by using AlSiN interlayers

[J].

Effect of aluminum content on the performance of coatings based on Al-Si-N

[J].

Can the H/E ratio be generalized as an index for the wear resistance of materials?

[J].

Highly dense passivation enhanced corrosion resistance of Ti2AlC MAX phase coating in 3.5wt.%NaCl solution

[J].

Corrosion behavior investigation of gallium coating on magnesium alloy in simulated body fluid

[J].

Preparation of Zr/[Al(Si)N/CrN] coatings of stratified structure and their corrosion-wear performance in artificial seawater

[J].

具有“层中层”结构的Zr/[Al(Si)N/CrN]涂层制备及其在海水环境中腐蚀磨损特性

[J].采用多弧离子镀技术制备了不同调制比的交替多元多层Zr/CrAlSiN复合涂层,通过交替沉积与间歇性接近不同靶材相结合的方法获得了Zr/[Al(Si)N/CrN] “层中层”结构,并对复合涂层的力学性能、无腐蚀时的摩擦磨损性能、无摩擦磨损时的腐蚀性能及海水环境中的腐蚀磨损性能进行了研究。结果表明:该结构设计对涂层生长缺陷具有明显的抑制和修复作用;随着CrAlSiN层厚度比例增大,调制比为1∶6时Zr/[Al(Si)N/CrN]涂层的综合力学性能最佳;由于CrAlSiN层具有多层Al(Si)N/CrN结构,增加CrAlSiN层厚度比例增加了复合涂层横向界面,从而提升了涂层腐蚀性环境中的阻隔作用,因此CrAlSiN层厚度比例的增加既可以提升无摩擦磨损时涂层的耐腐蚀性能,又可提升涂层摩擦开动后的耐腐蚀性能,并进一步降低涂层腐蚀和磨损的相互促进作用;当调制比为1∶6和1∶8时,Zr/[Al(Si)N/CrN]涂层在海水环境中展现出了较好的抗腐蚀磨损性能。

Study of hard yet corrosion resistant for colorful coatings on magnesium alloy surface

[D].

镁合金表面“防腐-增硬-显色”功能一体化涂层的研究

[D].

Theoretical analysis of the diffusion processes determining the oxidation rate of alloys

[J].

Hot corrosion behavior of K38G alloy and its sputtered nanocrystalline coating by pre-deposited sulfate at 900 ℃

[J].

Pulse electrodeposition of a duplex-layer structured composite nickel-based coating with improved corrosion and abrasion resistance

[J].