化学镀铜作为一种成熟的技术,在今天得到了广泛的应用[1~4]。一般来说,像乙二胺四乙酸 (EDTA) 这种单一配位剂体系是化学镀铜的主要体系。EDTA体系作为比较成熟的化学镀铜体系,尽管能够在高温的时候达到较高的沉积速率[5],但是存在的自催化反应可调空间有限,与铜的配合物稳定系数比较高,同时存在铜膜质量差、反应废物难处理的问题。罗媛等[6]研究EDTA化学镀铜镀液性能和镀层性能的测试,表明在70 ºC以上才能使化学镀铜沉积速率得到提高。高万旭等[7]通过改善酒石酸钾钠化学镀铜体系的组成,良好的解决了上述问题。任兵等[8]通过研究镀铜体系中酒石酸钾钠的添加浓度,表明酒石酸钾钠的加入能够提高铜沉积过程中的阴极极化,使晶粒得到细化。

1 实验方法

本实验采用4.0 cm×2.5 cm×1.0 mm的矩形聚丙烯腈-丁二烯-苯乙烯共聚物 (ABS) 为基体。预处理过程为:除油 (常温,10 min)→膨润 (65 ºC,10 min)→化学微蚀 (70 ºC,20 min)→中和 (60 ºC,10 min),每步操作后采用去离子水水洗。微蚀过程采用MnO2含量为40 g/L、硫酸体积分数为60%的MnO2-H2SO4-H2O三元微蚀体系,在微蚀温度为70 ºC下,对ABS基体微蚀不同时间。

将经过合适预处理的ABS基体经过活化 (30 ºC,5 min)、敏化 (40 ºC,2 min)后,在化学镀铜体系的镀液温度为35 ºC、pH为12.5的条件下化学镀铜60 min,每步操作后采用去离子水水洗。化学镀铜体系基础镀液为:CuSO4·5H2O (10 g/L),C4O6H4KNa·4H2O (29 g/L),HCHO (37%,5 mL/L)。

通过质量法测定化学镀铜过程的沉积速率,计算公式如下:

式中,w1和w2为化学镀前后基板质量(g),s为ABS基板面积(cm2),t:化学镀时间(h);ρ为Cu的密度(g/cm3)。

采用JSM-6701F的场发射扫描电镜 (SEM) 观察预处理前后ABS基体的表面形貌 (SEM),视频光学接触角测量仪 (Dataphysics) 测定ABS基材表面亲水性能,推拉力计进行粘结性检测。利用CHI600E电化学工作站通过三电极体系测定化学镀液的电化学性能,测定过程中扫描速率为15 mV/s,铜柱电极为工作电极,饱和甘汞电极做参比电极,Pt电极为辅助电极。

2 结果与讨论

2.1 微蚀时间对ABS基体表面形貌的影响

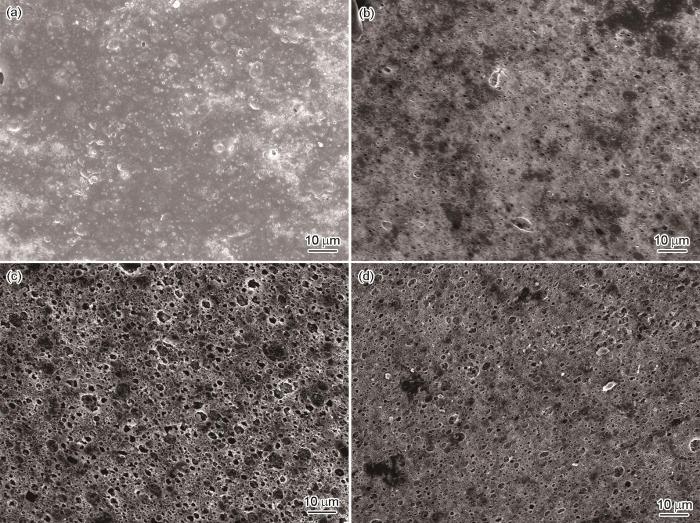

图1为硫酸体积分数为60%微蚀体系下,微蚀处理时间分别为10、15、20和25 min的ABS基体表面SEM图。由图可见,随着微蚀时间延长ABS基体表面微孔孔径和孔密度呈现先增大后减小的趋势。当微蚀时间为20 min时 (图1c),ABS基体表面形成深度合理、密度大且分布均匀的球形微孔,这样的微孔结构有利于增大ABS基体表面的粗化度,提高ABS基体与镀铜层的有效粘接。当微蚀时间25 min时 (图1d),相比较图1c,图1d的ABS基体表面被微蚀的程度也继续增大,导致在新的微孔形成之前原有的微孔被不同程度的破坏掉,使形成的微孔深度变浅,基板表面已经出现片状脱落,ABS基体被过度微蚀,这样的结构不利于化学镀后铜层与ABS基体的有效粘接。因此,在微蚀过程中对ABS的微蚀时间确定为20 min。

图1

图1

不同微蚀时间下ABS基体表面SEM图

Fig.1

SEM images of ABS substrates after etching for 10 min (a), 15 min (b), 20 min (c) and 25 min (d)

2.2 微蚀时间对ABS基体表面亲水性的影响

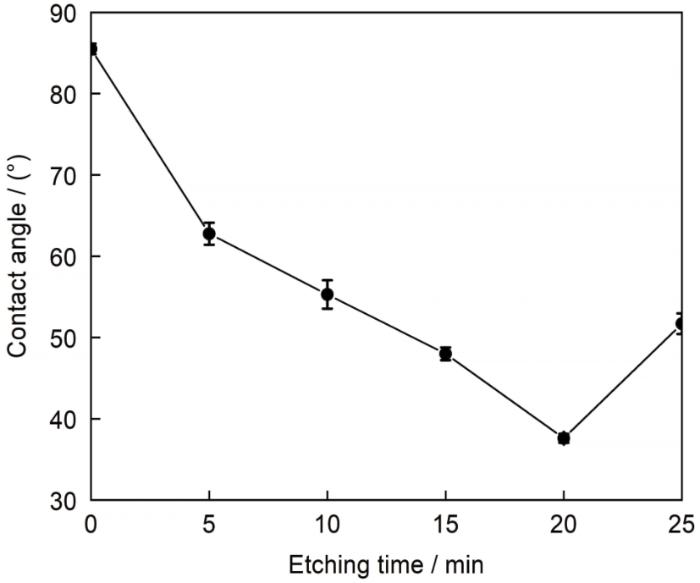

图2为微蚀温度为70 ℃、硫酸体积分数60%、微蚀体系中MnO2含量为40 g/L时,经过微蚀处理后ABS基体表面接触角随微蚀时间的变化趋势。由图可知,未处理的ABS基体水接触角为85.4o,ABS基体表面呈憎水性。研究结果表明,随着时间的延长,ABS基体的水接触角整体呈现先减小后增大的趋势,ABS基体表面的亲水性增强,微蚀时间为20 min时ABS基体的水接触最小约为37.1°,此时ABS的亲水性最强。ABS基体与化学镀铜层间的粘接强度主要受其表面亲水性和表面粗糙度的共同影响。经过微蚀处理过程,ABS基体表面生成亲水性的官能团;带有微孔的表面易与金属镀层发生物理啮合作用[18, 19],ABS基体表面亲水性的增强有利于提高镀铜层与ABS基体间的粘接强度。

图2

2.3 微蚀时间对ABS基体表面粘接强度的影响

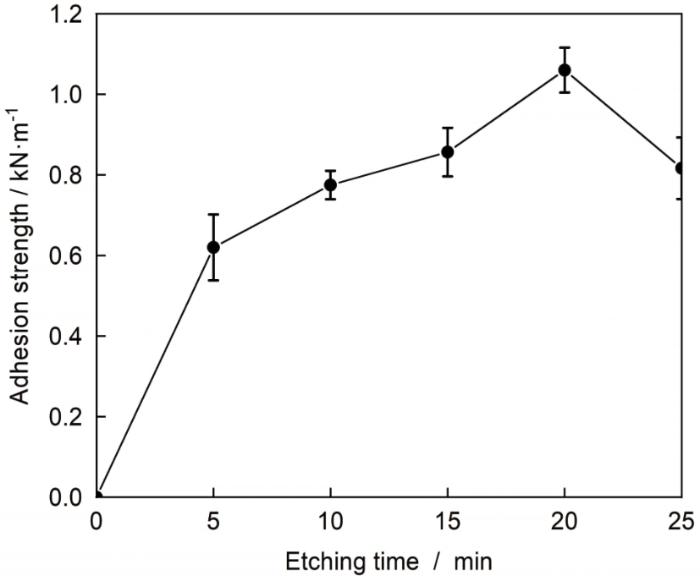

图3为微蚀温度为70 ℃、MnO2含量为40 g/L的MnO2-H2SO4-H2O三元微蚀体系中微蚀时间对ABS基体表面粘接强度的影响。由图可见,ABS基体粘接强度随微蚀时间的延长而先增大后减小。当微蚀时间为20 min时,粘接强度最大,达到1.05 kN/m。由于微蚀处理后ABS基体表面分子断裂形成了致密而均匀的微孔,增大了ABS基体表面的粗糙程度,微孔的形成增大了与镀层与ABS表面的接触面积,又使镀层金属可以更好在微蚀形成的微孔内部沉积,产生“锚效应”[20~22]。同时ABS基体表面亲水性较好,强亲水性与大的表面粗糙程度这两方面的结合提高了铜镀层与ABS基体之间的粘接强度。此后,随着微蚀时间的继续延长,粘接强度逐渐减小,这是由于ABS基体被过度微蚀,基体表面的粗糙度减小,同时亲水性变差,两者共同作用导致粘接强度降低。

图3

图3

粘接强度随微蚀时间的变化趋势

Fig.3

Adhesion strength of the electroless copper on ABS substrate as a function of etching time

综上所述,通过研究微蚀时间对ABS基体表面形貌、表面亲水性和粘接强度的影响确定了MnO2-H2SO4-H2O三元微蚀体系合适的微蚀条件为:微蚀温度为70 ℃、MnO2含量为40 g/L、硫酸体积分数为60%、微蚀时间为20 min。

2.4 单独添加L-苹果酸对酒石酸钾钠化学镀铜体系沉积速率的影响

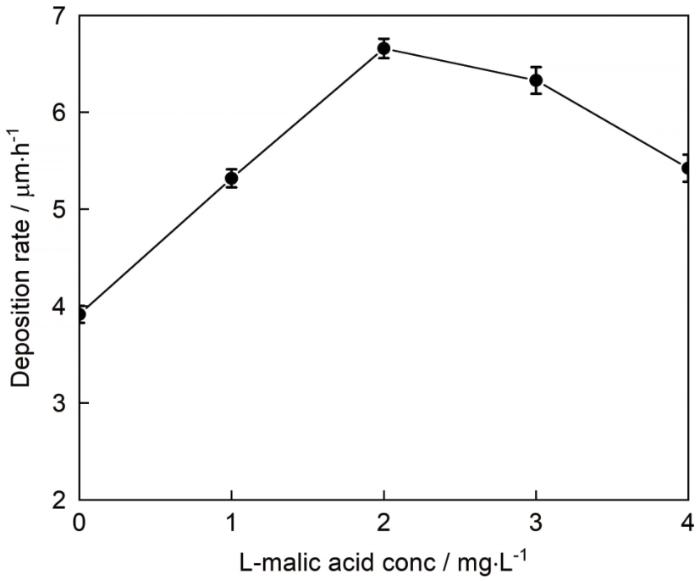

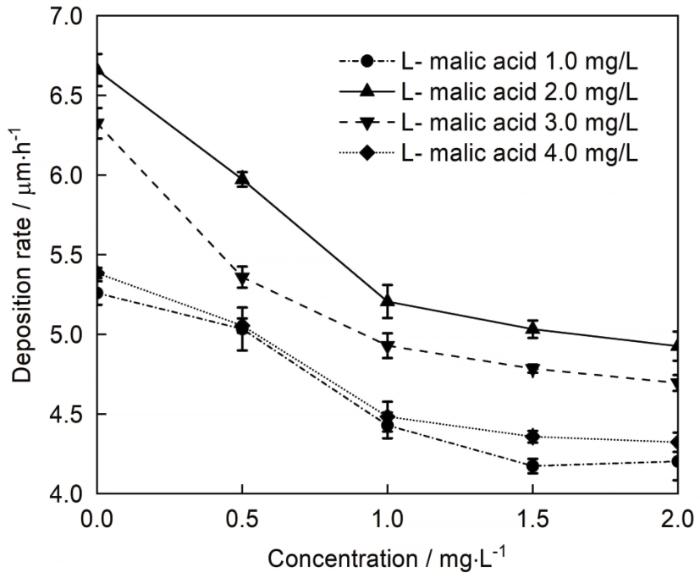

对ABS基体进行合适的表面前处理后,将其浸入酒石酸钾钠化学镀铜体系中,当施镀温度为35 °C时,化学镀铜沉积速率随着L-苹果酸添加浓度的变化如图4所示。由图可见,化学镀铜沉积速率随着L-苹果酸添加浓度的增加呈现先增大后减小的趋势。未添加L-苹果酸时,化学沉积速率为3.94 µm/h,最大峰值出现在L-苹果酸的添加浓度为2 mg/L时,化学沉积速率为6.69 µm/h。此后,L-苹果酸添加浓度继续增大使化学沉积速率减小,但沉积速率的值仍大于未添加L-苹果酸时的沉积速率。因此,确定L-苹果酸的最佳添加浓度为2 mg/L。

图4

图4

化学镀铜沉积速率随L-苹果酸添加浓度的变化趋势

Fig.4

Deposition rate of electroless plating copper as a function of the addition concentration of L-malic acid in the plating bath

2.5 单独添加2,2'-联二吡啶对酒石酸钾钠化学镀铜沉积速率的影响

酒石酸钾钠化学镀铜体系中单独添加2,2'-联二吡啶后,沉积速率随着2,2'-联二吡啶添加浓度的变化趋势如图5所示。由图可见,随着2,2'-联二吡啶添加浓度的增加,化学镀铜沉积速率呈现先逐渐减小后趋向平缓的趋势。当2,2'-联二吡啶的添加浓度为1 mg/L时,沉积速率由3.94 µm/h下降到3.24 µm/h,原因是2,2’-联吡啶相对于水是非极性的,易吸附在镀层表面阻碍反应进行从而降低速率,此时化学镀铜膜的表面得到明显改善,且镀液稳定。此后随着2,2'-联二吡啶添加浓度的继续增加,2,2'-联二吡啶在镀层表面的吸附达到饱和,化学镀铜沉积速率下降趋势变缓且镀层形貌和溶液稳定性无明显变化,因此,2,2'-联二吡啶的最佳添加浓度为1 mg/L。

图5

图5

化学镀铜沉积速率随2,2'-联二吡啶添加浓度的变化趋势

Fig.5

Variation of the deposition rate of electroless plating copper with the addition concentration of 2,2'-bidipyridine in the plating bath

2.6 复合添加L-苹果酸和2,2'-联二吡啶对化学镀铜沉积速率的影响

表1 L-苹果酸和2,2'-联二吡啶复合添加对沉积速率影响的正交试验结果

Table 1

| Test number | Factor | Deposition rate µm·h-1 | Stability of solution | |

|---|---|---|---|---|

L-malic acid mg·L-1 | 2,2'-bidipyridine mg·L-1 | |||

| 1 | 1 | 0.5 | 4.9921 | Instability |

| 2 | 1 | 1.0 | 4.4239 | Stability |

| 3 | 1 | 1.5 | 4.2146 | Stability |

| 4 | 1 | 2.0 | 4.2008 | Stability |

| 5 | 2 | 0.5 | 5.9775 | Instability |

| 6 | 2 | 1.0 | 5.2020 | Stability |

| 7 | 2 | 1.5 | 5.0115 | Stability |

| 8 | 2 | 2.0 | 4.9645 | Stability |

| 9 | 3 | 0.5 | 5.3425 | Instability |

| 10 | 3 | 1.0 | 4.9526 | Stability |

| 11 | 3 | 1.5 | 4.7857 | Stability |

| 12 | 3 | 2.0 | 4.7024 | Stability |

| 13 | 4 | 0.5 | 5.0501 | Instability |

| 14 | 4 | 1.0 | 4.4629 | Stability |

| 15 | 4 | 1.5 | 4.3564 | Stability |

| 16 | 4 | 2.0 | 4.3256 | Stability |

表2 L-苹果酸和2,2'-联二吡啶复合添加对沉积速率影响的极差分析

Table 2

| Additive | K1 | K2 | K3 | K4 | k1 | k2 | k3 | k4 | R |

|---|---|---|---|---|---|---|---|---|---|

| L-malic acid | 17.8314 | 21.1555 | 19.7832 | 18.1950 | 4.4579 | 5.2888 | 4.9458 | 4.5487 | 0.8309 |

| 2,2'-bidipyridine | 21.3622 | 19.0414 | 18.3682 | 18.1933 | 5.3406 | 4.7604 | 4.5921 | 4.5483 | 0.7923 |

根据表2中R值大小可以判断影响沉积速率的主要因素,R值越大,对沉积速率的影响越大。由表2极差数值可知,L-苹果酸对沉积速率的影响大于2,2'-联二吡啶对沉积速率的影响。当2,2'-联二吡啶添加浓度低时对溶液的稳定作用有限,沉积速率快而且镀层表面因副反应生成氧化亚铜,进一步增大2,2'-联二吡啶添加浓度时溶液的稳定性增加。L-苹果酸和2,2'-联二吡啶复合添加对沉积速率的影响变化趋势如图6所示。由图可见,在2,2'-联二吡啶的添加浓度一定的情况下,L-苹果酸的添加浓度为2.0 mg/L时,化学镀铜沉积速率整体是最快的,说明加速剂是影响沉积速率的主要因素。复合添加L-苹果酸和2,2'-联二吡啶时,在L-苹果酸添加浓度固定的条件下,随着2,2'-联二吡啶添加浓度的增加,化学镀铜沉积速率整体出现先减小后趋向平缓的趋势。2,2'-联二吡啶的添加浓度由0增大到1 mg/L的过程中,化学镀铜体系沉积速率下降明显,当2,2'-联二吡啶的添加浓度达到1 mg/L时,化学镀铜体系能够保持澄清,化学镀铜膜比未使用添加剂时明显加厚,且表面粉红光亮,镀液稳定。此后随着2,2'-联二吡啶添加浓度的继续增加,沉积速率变化不明显。综合考虑沉积速率、溶液稳定性及镀层质量,确定2,2'-联二吡啶添加的添加浓度为1 mg/L,L-苹果酸的添加浓度为2.0 mg/L。

图6

图6

化学镀铜沉积速率随L-苹果酸和2,2'-联二吡啶复合添加浓度的变化趋势

Fig.6

Variations of the deposition rate of electroless plating copper with the addition concentration of both L-malic acid and 2,2'-bidipyridine

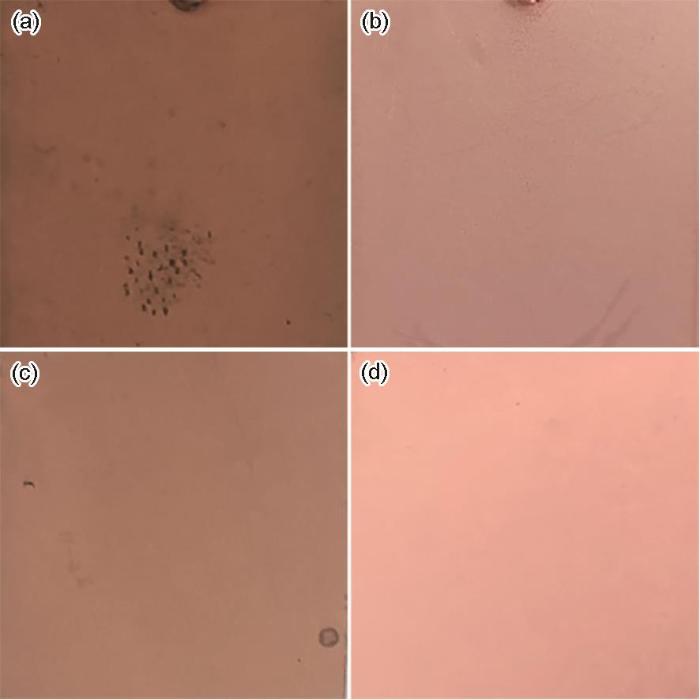

2.7 不同添加剂对化学镀铜层表面颜色和光泽度的影响

图7

图7

不同添加剂条件下镀铜层表面照片

Fig.7

Surface photos of electroless plating copper under the conditions of adding different agents: (a) without additional reagent, (b) 2 mg/L L- malic acid, (c) 1 mg/L 2,2'-bidipyridine, (d) 2 mg/L L- malic acid and 1 mg/L 2,2'-bidipyridine

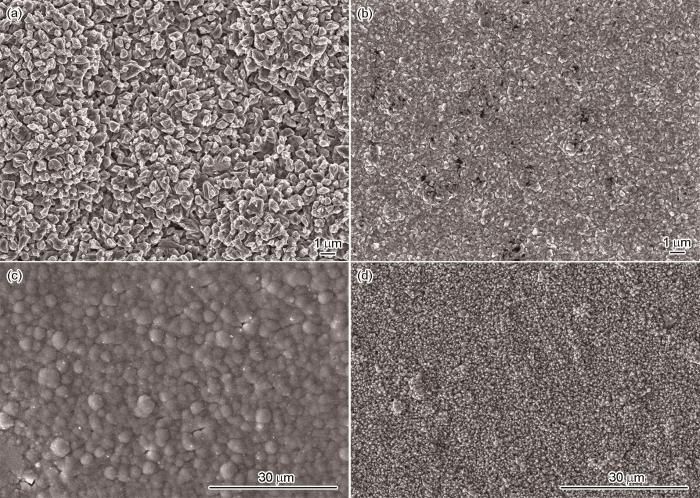

2.8 不同添加剂对化学镀铜层形貌的影响

图8

图8

不同添加剂的化学镀铜膜表面形貌

Fig.8

SEM surface morphologies of electroless plating copper films under the conditions of adding different agents: (a) without additional reagent, (b) 2 mg/L L- malic acid, (c) 1 mg/L 2,2'-bidipyridine, (d) 2 mg/LL- malic acid and 1 mg/L2,2'-bidipyridine

实验结果表明,在酒石酸钾钠化学镀铜体系中,单独添加L-苹果酸或者2,2'-联二吡啶,都无法起到使化学沉积铜层表面晶粒细化的作用;当2,2'-联二吡啶和L-苹果酸复合添加时,两者共同作用使得化学沉积速率增大的同时晶粒生长变缓,最终使铜膜表面晶粒进一步细化,表面呈现粉红光亮。

2.9 L-苹果酸和2,2'-联二吡啶复合添加对阴阳极极化曲线的影响

L-苹果酸的加入使得化学沉积速率大大提升,同时使得镀液稳定性变弱。甲醛只有在强碱环境下才能起到还原铜离子的能力,然而在强碱环境下除了发生如下主反应:

还会伴随反Cannizzaro反应、Cu2O的产生和Cu+的歧化反应。其中Cannizzaro反应如下:

甲醛的歧化反应消耗甲醛的同时降低了镀液的pH值,使镀液失效。2,2'-联二吡啶是含氮的杂环化合物,是一种甲醛捕获剂,可以抑制甲醛的氧化,可以有效的解决这个问题。

为了进一步研究L-苹果酸和2,2'-联二吡啶对化学镀铜的作用机理,采用线性扫描伏安法(LSV)测定了酒石酸钾钠低温化学镀铜体系的阴阳极极化曲线,如图9所示。由图可知,L-苹果酸和2,2'-联二吡啶复合添加到酒石酸钾钠化学镀铜体系中后,甲醛的氧化峰电位变化不明显,但是氧化峰的电流密度从0.42 mA/cm2增加到0.52 mA/cm2。随着甲醛氧化峰电流密度的增大,甲醛的还原能力得到增强,加快了铜离子被还原的速度,进而使得化学镀铜沉积速率得到明显提高。

图9

图9

L-苹果酸和2,2'-联二吡啶复合添加对阴阳极极化曲线的影响

Fig.9

Effects of the addition of both L-malic acid and 2,2'-bidipyridine on the anodic and cathodic polarization curves

对于阴极反应,化学镀铜体系中L-苹果酸和2,2'-联二吡啶的添加浓度分别为2和1 mg/L时,铜离子的还原峰电位无明显变化,但是还原峰的电流密度从-0.62 mA/cm2增大到-0.95 mA/cm2。随着铜离子还原峰电流密度的变大,铜离子的氧化能力增强,有利于甲醛的氧化,最终使化学镀铜沉积速率得到提升。

综上所述,在酒石酸钾钠化学镀铜体系中复合添加2 mg/L的L-苹果酸和1 mg/L的2,2'-联二吡啶时,L-苹果酸增大甲醛氧化峰电流密度,2,2'-联二吡啶抑制甲醛的氧化,二者协同既增强了甲醛的还原能力,又增大了铜离子的氧化能力,进而提升了化学镀铜沉积速率,同时化学镀铜体系的稳定性较高,化学镀铜层质量较好。

3 结论

将ABS基体在MnO2含量为40 g/L、硫酸体积分数为60%的MnO2-H2SO4-H2O三元微蚀体系中70 ℃下微蚀时间为20 min后,ABS基体表面的亲水性和表面粗糙度均增大,金属镀层与ABS基体之间的粘接强度增强。将经过合理微蚀后的ABS基体浸入以酒石酸钾钠为单一络合剂的化学镀铜体系中进行化学镀铜过程,在化学镀铜过程中,添加剂L-苹果酸和2,2'-联二吡啶的复合添加提高了铜离子的氧化能力,同时增强了甲醛的还原能力,进而加快了化学镀铜过程中的阳极氧化反应速率和阴极还原反应速率,提升了化学镀铜沉积速率。当低温酒石酸钾钠化学镀铜体系中L-苹果酸的添加浓度为2.0 mg/L、2,2'-联二吡啶的添加浓度为1.0 mg/L时,化学镀铜沉积速率由3.94 µm/h增大到 5.20 μm/h,此时,化学沉积铜层颜色粉红、光泽度较高,镀层金属颗粒细小、均匀,铜层致密性和平整性增强。

参考文献

Electroless copper deposition: A critical review

[J].This paper reviews recent progress on electroless copper deposition, primarily on non-conducting substrate surfaces including glass, polymers and resins for applications in electrical and electronics products and services. The review focuses on the research of bath parameters that affect the film fabrication process which influences the physical, chemical and electrical properties of the deposits. Fundamental aspects underlying the coating process are described in detail with the aim of summarizing existing application and highlighting new areas for future research. Finally, a comparison between electroless and electrodeposition technology is presented in order to evaluate their suitability for industrial technologies.

Modern plating technologies: Part III—Electroless copper plating: industrial applications

[J].

现代镀覆技术第三部分──化学镀铜(续2)

[J].

Preparation of superhydrophobic surface on copper substrate and its corrosion resistance

[J].

铜基超疏水表面的制备及其耐蚀性研究

[J].以十二硫醇作为疏水剂,采用化学刻蚀和高温氧化在铜基体上构造超疏水表面,以提高铜基体的耐蚀性。结果表明,当化学刻蚀8 min、高温氧化6 h、十二硫醇修饰15 min,基体表面形成了具有足够粗糙度并可以捕获大量空气的网状层叠结构,此时基体表面疏水性最好,水的接触角为165.50°。动电位极化曲线表明,超疏水表面的腐蚀速率明显降低,腐蚀电流密度由7.43×10<sup>-5</sup>下降至4.31×10<sup>-6</sup> A·cm<sup>-2</sup>。电化学阻抗谱表明,超疏水表面的电荷转移电阻明显高于铜基体,说明其具耐蚀性相较于铜基体也得到了提高。与当前制备超疏水表面的方法相比,本方法具有廉价、简单、环保的特点。

Corrosion resistance and antifouling performance of copper-bearing low-carbon steel in marine environment

[J].

含铜低碳钢在海洋环境下的耐蚀和防污性能的研究

[J].采用自主设计的0Cu2Cr钢,通过与Q345钢相对比,分别考察了在海洋环境下和硫酸盐还原菌 (SRB) 环境下二者的耐蚀和防污性能。结果表明,0Cu2Cr钢的腐蚀电位和阻抗模值均大于Q345钢,腐蚀电流密度小于Q345钢,其耐蚀性明显优于Q345钢;0Cu2Cr钢中的Cu使γ-FeOOH向更稳定的α-FeOOH转变,使锈层更致密,富集的Cu与析出的Cr形成Cu<sub>2</sub>Cr<sub>2</sub>O<sub>4</sub>等氧化物,吸附在锈层周围,降低锈层导电性,保护基体,使0Cu2Cr钢具有良好的耐蚀性;碳钢中的富Cu相导致SRB凋亡,使0Cu2Cr钢具有良好的防污性能。

Controlling factors affecting the stability and rate of electroless copper plating

[J].

Study on application of EDTA in copper plating

[D].

EDTA在镀铜中应用的研究

[D].

Research on electroless copper plating of ABS plastic

[J].

ABS塑料化学镀铜研究

[J].

Influences of C4O6H4KNa on nucleation of copper in HEDP acid electrolyte

[J].

酒石酸钾钠对HEDP镀铜形核的影响

[J].

Researches on stabilizers in electroless copper plating bath using quadrol and EDTA as complexing agent

[J].

化学镀铜溶液中稳定剂的研究

[J].

Electrochemical study on electroless copper plating using formaldehyde as reductant

[J].

甲醛法化学镀铜的电化学研究

[J].

Study on the additive for electroless copper plating taking the potassium sodium tartrate as the main complexing agent

[J].

以酒石酸钾钠为主络合剂的化学镀铜添加剂研究

[J].

Electrodeposited copper using direct and pulse currents from electrolytes containing low concentration of additives

[J].

Effect of 2, 2’-dipyridyl on the plating rate, microstructure and performance of copper-coated tungsten composite powders prepared using electroless plating

[J].

Influence of additives on electroplated copper films and their solder joints

[J].

Investigation of corrosion inhitibion behavior of 2-aminobenzothiazole and benzotriazole on copper surface

[J].

2-氨基苯并噻唑与苯并三氮唑复配体系对Cu的缓蚀性能

[J].

Effect of polyethylene Glycol-600 on Acidic Zn-Ni alloy electroplating and its corrosion resistance

[J].

聚乙二醇-600对酸性Zn-Ni合金的电沉积行为及镀层耐蚀性影响的研究

[J].采用循环伏安 (CV) 曲线研究了聚乙二醇-600 (PEG-600) 在酸性Zn-Ni合金基础镀液中对Zn-Ni合金电沉积行为的影响;采用电化学阻抗谱 (EIS)、动电位极化曲线与表面形貌分析方法研究了酸性Zn-Ni合金基础镀液中,聚乙二醇-600的浓度对Zn-Ni合金镀层表面微观形貌及耐蚀性的影响。结果表明,PEG-600作为一种非离子型表面活性剂,在基体镀件表面具有较强的吸附能力,基础镀液中添加PEG-600会影响Zn-Ni合金的电沉积过程,使Zn<sup>2+</sup>与Ni<sup>2+</sup>更难迁移至镀件表面,导致Zn-Ni合金的共沉积峰位置向更负电位方向移动,从而使阴极过电位升高。基础镀液中随PEG-600浓度的增加,电沉积所得Zn-Ni合金镀层的耐蚀性呈先增大后减小的趋势。当PEG-600浓度为3.33×10<sup>-2</sup> mol/L时,Zn-Ni合金镀层耐蚀性能达到最佳,其电化学阻抗模值为1960 Ω·cm<sup>2</sup>、自腐蚀电流为1.97×10<sup>-5</sup> A·cm<sup>-2</sup>,并且能得到均一的金属间化合物γ相和最优的表面微观形貌。

A study of low temperature and low stress electroless copper plating bath

[J].

Study on microetching of ABS plastic with MnO2-H2SO4-Na5P3O10 system prior to electroless copper plating

[J].

MnO2-H2SO4-Na5P3O10体系对化学镀铜前ABS塑料表面微蚀的研究

[J].

Effect of different pretreatment for ABS resin surface on electroless copperplating

[J].

ABS树脂表面不同前处理工艺对化学镀铜的影响

[J].

Effects of etching conditions on the surface roughening effect of polycarbonate substrate

[J].

粗化条件对聚碳酸酯表面粗化效果的影响

[J].

Study on chromium-free roughening with manganese dioxide for ABS engineering plastic surface

[J].

ABS工程塑料表面无铬二氧化锰微蚀粗化的研究

[J].