静水压力作为深海最为重要的环境特征,在有机防腐涂层的失效过程中扮演了重要角色[9-14]。Liu等[11]利用电化学阻抗谱 (EIS) 方法研究了高静水压力环境下环氧涂层中的水传输行为,认为高静水压力通过破坏涂层的物理结构,加速了腐蚀介质在涂层中的扩散。Liu等[12]研究了常压和高静水压下纳米SiO2有机涂层的失效过程,证明静水压力促进了水在涂层中的扩散,加速了涂层/金属界面的电化学反应。Liu等[13]研究了常压和高静水压环境下涂层失效过程中的腐蚀介质扩散、界面电化学反应过程及涂层力学性能和附着力变化,认为高静水压力下水分和腐蚀产物在涂层/金属界面快速聚集导致的涂层附着力快速丧失,是造成有机涂层失效的主要原因。针对深海设备上浮下潜过程,Tian等[14]对深海交变压力环境下有机涂层失效研究表明,交变压产生的“推-拉作用”破坏了涂层/金属基体界面,导致涂层附着力丧失;而反复的压力交变破坏了涂层内填料/涂层基体界面,促进了水在涂层中的扩散,两者协同作用导致涂层快速失效。为了降低交变压力对有机涂层的破坏作用,Meng等[10]利用界面化学键合的方法改性了云母填料,通过增加填料/涂层基体界面的结合力有效降低了交变压力下有机涂层的失效速度。

实际上,许多水下装备、装置在运行过程中都处于运动状态,这就导致实际上有机涂层是在深海压力+流体的环境下服役的。有机涂层与周围水环境的相对运动也会影响其失效过程,Wang等[15]通过研究不同流速下有机涂层EIS的变化,表明涂层的失效速度与流速的大小成正相关。Wei等[16]通过分析流速环境下涂层介电常数的变化,认为流动环境通过破坏涂层表面的离子平衡,促进离子向涂层中的扩散,加速了有机涂层的失效。Zhou等[17]利用EIS和傅里叶变换红外光谱 (FT-IR) 等方法探究了模拟海水流动环境对有机涂层失效的影响,研究结果证明流体流速一方面加速了腐蚀性粒子向涂层中的扩散,另一方面造成涂层物质析出,从而加速了有机涂层的失效。Ruzic等[18]认为单纯的壁面剪应力很小,不足以对保护层造成破坏,保护层的破坏程度取决于流体的混乱度,高混乱度环境 (如泰勒涡流) 中局部流速、剪切力、压力的剧烈波动造成了保护层的疲劳失效。综上,目前的研究结果认为,流体环境主要通过对涂层的物理破坏作用及对传质过程的促进作用来加速涂层的失效。目前关于流体流速影响有机涂层失效过程的报道集中在常压水环境中,深海压力-流速耦合环境下有机涂层失效过程的研究还未见文献报道。

深海中单一环境因素对涂层失效的影响并不能完全解释深海环境下涂层的失效行为。本实验针对压力和流速这两个主要的服役环境因素,采用EIS、吸水率测试、附着力测试等方法研究了有机涂层在深海压力-流速耦合环境下的失效行为,并结合SEM和FT-IR等结果探讨了涂层在耦合环境下的失效历程及机制,对进一步探索复杂海洋环境下有机涂层的失效过程具有重要意义。

1 实验方法

实验中采用的涂层成膜物质为E-44双酚A型环氧树脂 (南通星辰合成材料有限公司),固化剂为TY-650聚酰胺 (沈阳正泰防腐材料有限公司),溶剂为二甲苯 (国药集团化学试剂有限公司) 和正丁醇 (国药集团化学试剂有限公司) 的混合溶剂 (二甲苯∶正丁醇的重量比为7∶3),颜填料为400目玻璃鳞片 (河北文安华为玻璃鳞片厂)。

按照成膜物质、溶剂、颜填料和固化剂比为1∶0.3∶0.3∶0.8制备涂层样品。将E-44与溶剂按比例混合均匀后,在磁力搅拌器上搅拌30 min,随后加入玻璃鳞片继续搅拌30 min,并超声分散15 min使其分散均匀,随后加入固化剂TY-650搅拌20 min,超声分散10 min,静置熟化后涂刷,得到环氧玻璃鳞片涂层。

实验采用涂层/金属试样和自由膜试样两种试样。其中自由膜试样涂敷在硅胶板上,固化后按照要求裁剪成吸水率样品 (75 mm×10 mm) 与拉伸样品 (IS037:2005)。涂层/金属试样 (图1) 涂敷在环氧树脂封装过的Q235钢片上,钢片尺寸为40 mm×15 mm×2 mm,用于电化学测试的涂层/金属试样在封装前需要焊接导线。涂刷前,试样的工作面需要用240#水磨砂纸打磨。两种样品均按照25 ℃固化6 h、40 ℃固化4 h、60 ℃固化20 h的工艺进行固化,样品厚度均为200±10 µm。

图1

实验分别在常压静态环境 (0.1 MPa-0 m/s)、流体流动环境 (0.1 MPa-4 m/s)、高静水压力环境 (10 MPa-0 m/s) 和深海压力-流速环境 (10 MPa-4 m/s) 下进行,采用恒温25±1 ℃的3.5% (质量分数) NaCl溶液模拟海水,溶解氧浓度约为5 mg/L。深海环境模拟装置如图2所示,实验采用液体增压的方式,利用增压泵向密封的釜体中充入高压3.5%NaCl溶液模拟深海压力环境,通过调节增压泵的压力阀,控制增压速度及釜内压力。利用电动机带动样品笼转动以模拟样品在流体环境中运动的情况,通过控制箱控制样品笼的旋转速度。

图2

利用精密电子天平 (BSA124S) 检测涂层在浸泡过程中质量的变化反映涂层吸水率的变化,吸水率计算公式为:

式中,Qt为t时刻的吸水率;mt为t时刻自由膜样品的质量;m0为自由膜样品的初始质量。为保证实验精度,每组样品取6个平行样。

采用万能测试仪 (AK20KN) 按照ISO 37-2005标准进行拉伸测试。拉伸速率为2 mm/min。为保证实验精度,每组样品取6个平行样。

采用全自动拉拔式附着力检测仪 (PositestAT-A) 按照ASTM D4541-02标准,对涂层/金属试样进行附着力测试。每组实验选取6个平行样,最终结果为其平均值。

利用FT-IR (VERTEX70) 监测涂层化学键合的变化。测试时所选光谱区域波数为4000~400 cm-1,设定扫描次数为64次,分辨率为2 cm-1。采用SEM,(JSM-6360LV) 观察不同服役条件下涂层表面及断口的微观形貌。

利用电化学工作站 (PARSTAT 4000A) 测试了4种实验条件下涂层/金属样品的EIS谱,测试采用三电极系统,工作电极为涂层/金属样品,对电极采用尺寸为4 cm×3 cm的Pt片,参比电极为饱和甘汞电极 (SCE)。到达测试时间点时,样品从实验装置中取出,在专用电解池内进行测试,电解池溶液为3.5%NaCl溶液,测试温度维持在25±1 ℃,测试频率范围为105~10-2 Hz。正弦波扰动信号为60 mV。EIS数据经计算机采集后,利用ZSimpWin软件进行拟合得到各个电化学参数的值。

2 实验结果

2.1 水在涂层中的扩散行为

水等侵蚀性介质向涂层中的扩散是导致有机涂层失效的主要原因,涂层吸水动力学分析能够反映涂层抗渗透能力及涂层内部缺陷的变化,是评价有机涂层失效过程的重要参数[19-21]。图3为4种实验环境下环氧玻璃鳞片涂层的吸水率随时间变化的曲线。由图可知,常压静态环境中,环氧玻璃鳞片涂层吸水率的变化分为两个阶段:浸泡过程的前96 h,涂层的吸水率迅速上升;浸泡96 h以后,涂层的吸水率达到饱和并一直持续至浸泡结束,涂层的饱和吸水率为1.70%。单流体环境中涂层吸水率达到饱和的时间显著延长,在浸泡264 h后,涂层的吸水率才达到饱和,饱和吸水率为2.59%。高静水压环境中腐蚀介质的扩散过程分为四个阶段,0 h-96 h,涂层的吸水率迅速上升;96~168 h涂层吸水率进入平台期;168~264 h,涂层的吸水率小幅度增加;最终在264 h后达到饱和值2.33%。压力-流速环境中,腐蚀介质向涂层中扩散与高静水压力环境相似,同样分为4个阶段,但是涂层吸水率的增长速度更快,饱和吸水率更高,浸泡48 h后涂层的吸水率就进入了平台期,48~144 h涂层的吸水率在2.06%上下浮动;浸泡144 h后涂层的吸水率再次增加;并在浸泡264 h后达到饱和,涂层的饱和吸水率为2.63%。实验结果证明,4种环境中,耦合环境下涂层达到饱和的时间最短,饱和吸水率最高,即耦合环境对涂层中腐蚀介质扩散的促进作用最为显著。

图3

图3

4种环境中环氧玻璃涂层吸水率随浸泡时间的变化曲线

Fig.3

Water absorption curves for the free film samples under 0.1 MPa-0 m/s, 0.1 MPa-4 m/s, 10 MPa-0 m/s and 10 MPa-4 m/s environment

通过对涂层吸水率数据的拟合,能够判断水在涂层中的扩散类型并计算扩散系数。Fick扩散是水在有机聚合物中的理想扩散形式,在较短的时间内,满足:

其中,Qt和Q∞分别为涂层t时刻和饱和时的吸水率,L为涂层厚度,t为浸泡时间,D为水在涂层中的扩散系数。

将

图4

图4

4种环境中环氧玻璃鳞片涂层吸水动力学曲线拟合结果

Fig.4

Fitting results of water absorption for epoxy glass flake coating under 0.1 MPa-0 m/s, 0.1 MPa-4 m/s, 10 MPa-0 m/s and 10 MPa-4 m/s environment

式中,k为拟合直线的斜率,l为涂层厚度。

常压静态环境下水在涂层中的扩散系数为7.97×10-7 cm2/s。单流体流动环境中两次扩散的扩散系数分别为1.13×10-6和7.81×10-8 cm2/s。高静水压力环境中两次扩散的扩散系数分别为1.06×10-6和7.44×10-8 cm2/s。耦合环境中,浸泡前期水在涂层中的扩散系数为1.58×10-6 cm2/s,二次扩散的扩散系数为2.45×10-7 cm2/s。

在浸泡前期,4种环境下水在涂层中的扩散均遵循Fick扩散定律,高压、流体及耦合环境中水在涂层中的扩散系数显著增加,证明3种环境均显著促进了水在涂层的扩散,其中耦合环境下水在涂层的扩散系数接近常压静态环境中的两倍,对水扩散的促进作用最为显著。单流体流动环境、高静水压力环境及耦合环境均促进了水分向涂层的难扩散区的渗透[22],增加了涂层的饱和吸水率,使得水在涂层中的扩散形式发生了变化,偏离了理想的Fick型扩散。

2.2 电化学过程

图5

图5

常压静态环境下涂层/金属样品的电化学阻抗谱

Fig.5

Electrochemical impedance spectroscopy of the coating/steel system immersed in 0.1 MPa-0 m/s: (a, b) Nyquist plots, (c, d) Bode plots

图6

图6

涂层/金属样品电化学阻抗谱等效电路模型

Fig.6

Equivalent electrical circuits of the coating/steel system: (a) model A, (b) model B, (c) model C

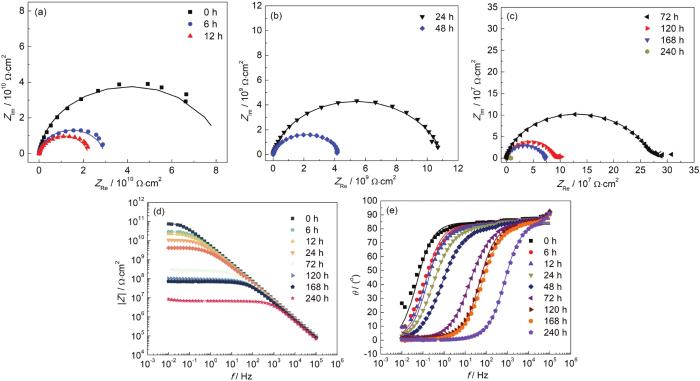

由图5可知,常压静态环境中涂层/金属样品的电化学阻抗谱随时间演化的历程分为两个阶段:浸泡前期 (图5a),涂层的Nyquist图呈现单容抗弧特征,且容抗弧半径随时间延长不断减小,用于拟合电化学数据的等效电路模型为图6的Model A,此阶段腐蚀介质未渗透至涂层/金属界面,样品的低频 (0.01 Hz) 阻抗模值|Z|维持在1010 Ω·cm2数量级以上,涂层具有良好的防护性能;第二阶段为浸泡12 h后 (图5b),等效电路模型Model B获得了比Model A更好的拟合结果 (图6),此阶段腐蚀介质已经渗入至涂层/金属界面,并与基体发生了电化学反应。样品的Nyquist图低频区逐渐出现双容抗弧特征,低频阻抗模值逐渐下降,但下降速度较慢,在样品浸泡240 h后其|Z|值仍维持在109 Ω·cm2以上,证明此时涂层仍具有较好的防护性能。

图7分别为单流体环境及高静水压环境中涂层/金属样品的EIS谱。由图可知,两种环境中样品EIS谱的变化均分为3个阶段,图7a,b,f,g显示,浸泡前期、浸泡中期两种环境中样品的EIS图和等效电路图与常压静态环境中相似,但是两种环境中样品的|Z|值下降速度更快。浸泡后期 (图7c和h) 随着界面电化学反应的进行,腐蚀产物在界面处不断聚集,等效电路模型Model B (图6) 已经不能较好拟合电化学数据,引入了Warburg阻抗Zw的等效电路模型Model C (图6) 获得了较好的拟合结果,证明界面电化学反应产生的腐蚀产物逐渐发生扩散。在浸泡240 h后单流体环境及高静水压力环境中环氧玻璃鳞片涂层的|Z|值分别下降至107 Ω·cm2数量级和108 Ω·cm2数量级,远低于在常压静态环境下浸泡相同时间后涂层的低频阻抗模值。

图7

图7

单流体环境中和高静水压力环境涂层/金属样品的电化学阻抗谱图

Fig.7

Nyquist (a~c, f~h) and Bode (d, e, i, g) plots of coating/steel system immersed in 0.1 MPa-4 m/s (a~e) and 10 MPa-0 m/s environment (f~j)

图8为压力-流速耦合环境中涂层/金属样品的EIS谱,耦合环境下,样品的EIS谱随时间演化的历程同样分为3个阶段:浸泡前期 (图8a),样品的Nyquist图呈现出单容抗弧特征,选择的等效电路模型为图6的Model A;浸泡中期 (图8b),Nyquist图低频区逐渐出现双容抗弧特征,选择的等效电路为图6的Model B,此阶段腐蚀介质已渗入至涂层/金属界面,界面电化学反应开始发生,样品的|Z|值迅速下降至108 Ω·cm2;浸泡后期 (图8c),拟合的等效电路模型为图6的Model C,Nyquist图低频区出现扩散特征,样品的|Z|值迅速下降,在浸泡240 h后下降至106 Ω·cm2数量级,涂层基本失去防护能力。实验结果证明单流体流动环境、高静水压力环境及耦合环境均促进了涂层/金属样品的电化学反应历程,加速了有机涂层失效,在实验设计的4种环境中,耦合环境对涂层的防护能力的劣化作用及样品电化学反应过程的推动作用最为显著。

图8

图8

压力-流速耦合环境下涂层/金属样品的电化学阻抗谱

Fig.8

Nyquist (a~c) and Bode (d, e) plots of the coating/steel system immersed in 10 MPa-4 m/s

涂层的低频阻抗模值可以有效反映涂层整体的防护能力[12,15],图9显示了4种环境下涂层/金属样品|Z|值随时间的变化,常压静态环境中涂层的|Z|值下降较为缓慢,在浸泡240 h后从初始的5.16×1010下降至2.06×109 Ω·cm2,仍维持在109 Ω·cm2以上,涂层仍保有较好的防护能力。浸泡相同时间后,单流体环境中样品的|Z|值从初始的5.45×1010下降至5.47×107 Ω·cm2,高静水压力环境中从6.41×1010下降至2.62×108 Ω·cm2,两种环境下,样品|Z|值的下降速度均快于常压静态环境,两种环境均加速了有机涂层的失效。4种环境中,耦合环境中涂层|Z|值的下降速度最快,在浸泡72 h时,其|Z|值已经从初始的7.44×1010下降至3.08×108 Ω·cm2,而在浸泡240 h后,样品的|Z|值已下降至8.46×106 Ω·cm2,涂层基本失去防护能力。综上所述,单流体环境、高静水压环境及压力-流速耦合环境均加速了涂层防护性能的丧失,3种环境中耦合环境对涂层防护性能的破坏作用最为显著。

图9

图9

4种环境下样品低频阻抗模值随时间的变化

Fig.9

|Z| (0.01 Hz) curves as a function of immersion time under different environment

采用相应的等效电路对4种环境中涂层/金属样品的EIS谱数据进行拟合,得到了涂层电阻和涂层/金属界面处的电荷转移电阻随浸泡时间的变化曲线 (图10)。图10a显示,常压静态环境下服役的涂层其初始电阻Rc0=5.96×1010 Ω·cm2,在浸泡12 h后下降至3.35×1010 Ω·cm2。随着浸泡时间的延长,腐蚀介质在涂层中形成连续的通路,等效电路中涂层的电阻逐渐由Rc转向Rpo,在常压静态环境中浸泡240 h后,涂层的Rpo下降至8.63×108 Ω·cm2。单流体环境中,涂层Rc0为6.77×1010 Ω·cm2,在浸泡240 h后涂层的Rpo下降至5.31×106 Ω·cm2。高静水压力环境中,Rc0=6×1010 Ω·cm2,浸泡相同时间后Rpo下降至3.81×107 Ω·cm2。压力-流速耦合环境中服役的Rc为7.11×1010 Ω·cm2。随着浸泡时间的延长,等效电路中涂层的电阻转变为Rpo并迅速下降,浸泡72 h时,样品的Rpo已经下降至1.39×106 Ω·cm2,浸泡240 h后下降至9.43×105 Ω·cm2。实验结果证明,在浸泡初期,四种环境中腐蚀介质均未在涂层中形成连续的通路,涂层的电阻下降幅度较小。随着浸泡时间的延长,4种环境中Rc均转变为Rpo。相较于常压静态环境,其他3种环境中涂层孔隙电阻的下降速度更快,证明单流体环境、高静水压力环境及压力-流速耦合环境均造成了涂层内部微孔和缺陷的增加,加速了涂层防护性能的丧失,其中耦合环境对涂层的防护性能的破坏最为显著。

图10

图10

4种环境下涂层电阻和电荷转移电阻随时间的变化

Fig.10

Coating resistance (a) and charge-transfer resistance (b) curves as a function of immersion time under different environment

Rt能够表征涂层/金属界面金属电化学反应快慢,Rt值越高,涂层/金属界面处的腐蚀过程发展越慢。图10b显示,4种环境中涂层/金属界面的Rt均随浸泡时间的延长而减小,常压静态环境下服役的涂层,在浸泡240 h后,其Rt值从3.66×1010降至2.26×109 Ω·cm2。在浸泡相同时间后,单流体环境中Rt从8.58×109下降至5.89×107 Ω·cm2,高静水压力环境中Rt从1.34×1010下降至1.25×108 Ω·cm2。压力-流速耦合环境中样品的Rt下降速度最快,浸泡240 h后从初始的3.39×109下降至8.85×105 Ω·cm2,较常压静态环境低4个数量级。综上所述,单流体环境、高静水压环境及压力-流速耦合环境均促进了样品涂层/金属界面电化学反应的进行,其中耦合环境对界面电化学反应的促进作用最为显著。

实验结果证明,单流体环境、高静水压环境及压力-流速耦合环境均改变了涂层/金属样品的电化学反应历程,样品的电化学反应过程由常压静态环境中的腐蚀介质扩散和界面反应两个阶段转变为腐蚀介质扩散,界面反应和腐蚀产物扩散3个阶段。3种环境均造成了涂层防护性能的下降,促进了涂层/金属界面电化学反应的进行,其中耦合环境对涂层失效的加速作用最为显著。

2.3 涂层形貌与结构

图11显示了干态及4种环境中浸泡120 h后环氧玻璃鳞片涂层的表面宏观形貌。涂层在常压静态环境及高静水压力环境中浸泡120 h后,表面保持光滑完整,并未出现明显的宏观缺陷。然而在单流体环境中浸泡120 h后,涂层/金属样品表面出现了细小的鼓泡。在高压-流速耦合环境中浸泡120 h后,涂层/金属样品表面则出现大面积的鼓泡,涂层与金属基体之间的结合力已接近完全丧失。

图11

图11

干态及4种环境下浸泡120 h后样品的宏观形貌

Fig.11

Macro morphologies of the coating after immersion for 120 h in dry (a), 0.1 MPa-0 m/s (b), 10 MPa-0 m/s (c), 0.1 MPa-4 m/s (d) and 10 MPa-4 m/s (e)

图12为4种环境下分别浸泡24及120 h后涂层的湿态附着力对比。涂层的干态附着力为11.67 MPa,常压静态环境中浸泡24 h后涂层的附着力下降至9.60 MPa,浸泡120 h后下降至5.04 MPa。附着力的连续下降说明水已经扩散至涂层/金属界面,劣化了涂层与金属基体的界面结合力,但此时涂层仍保有一定的附着能力。单流体环境中浸泡24 h后涂层的附着力为7.02 MPa,在浸泡120 h后下降至2.96 MPa。高静水压力环境中浸泡24 h时涂层的附着力为7.68 MPa,浸泡120 h后为3.44 MPa。单流体环境和高静水压力环境均加速了样品湿态附着力的丧失。压力-流速耦合环境中样品的湿态附着力下降速度最快,浸泡24 h后,涂层的湿态附着力就下降至3.63 MPa;浸泡120 h后涂层与金属基体间的附着力已不足1 MPa,涂层很容易就会从金属基体上完全剥离,涂层防护性能接近完全丧失。上述结果表明耦合环境显著劣化了涂层与金属基体的界面结合,造成涂层短时间内发生大面积鼓泡。附着力的迅速丧失是压力-流速耦合环境下涂层失效的主要原因之一。

图12

图12

4种环境下浸泡24和120 h后涂层的附着力

Fig.12

Adhesion of the coating after 24 and 120 h immer-sion in different environments

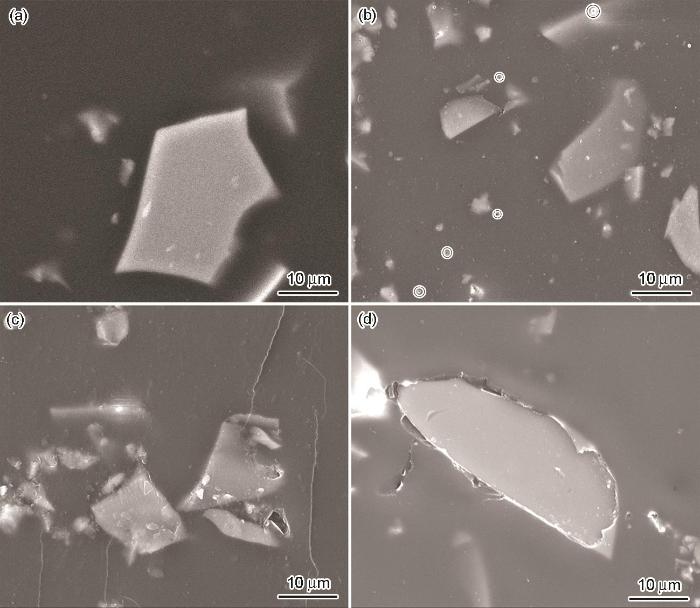

图13为4种环境中浸泡120 h后环氧玻璃鳞片涂层表面的SEM像,常压静态环境中浸泡120 h后,样品表层的玻璃鳞片依然被涂层基体包覆,在扫描电镜下显示出模糊的片状结构,涂层表面光滑完整,没有明显的缺陷。高静水压环境中浸泡120 h后,样品表面出现细小的孔洞状缺陷,单流体环境中浸泡120 h后,涂层表面出现了大量沿填料分布的裂纹,但玻璃鳞片依然被涂层基体包覆。压力-流速耦合环境中浸泡120 h后,环氧玻璃鳞片涂层表面则出现了大量凹坑,凹坑底部裸露出亮银色的鳞片状物质,凹坑周围有明显的涂层剥离的痕迹。图14为涂层凹坑位置的EDS面扫分析结果,从元素分布图中可以明显观察到,涂层表面凹坑部分有明显的Si分布,Cl分布较为均匀,可以证实凹坑部分亮白色的片状物质为玻璃鳞片,且玻璃鳞片上方已经没有明显的环氧树脂包覆。压力-流速耦合环境对环氧玻璃鳞片涂层表面造成了严重的破坏,大量近表面填料上方的树脂被剥离涂层基体。

图13

图13

4种环境中浸泡120 h以后涂层表面的SEM像

Fig.13

SEM images of the coating surface after immersing for 120 h under different environment: (a) 0.1 MPa-0 m/s, (b) 10 MPa-0 m/s, (c) 0.1 MPa-4 m/s, (d) 10 MPa-4 m/s

图14

图14

10 MPa-4 m/s环境下浸泡120 h后涂层表面的EDS分析

Fig.14

Coating surface image (a) and EDS maps (b, c) after 120 h immersion in 10 MPa-4 m/s environment

图15

图15

干态及4种环境下服役120 h后涂层的红外光谱

Fig.15

FT-IR spectra of dry coatings and coatings after 120 h immersion in different environments

2.4 涂层力学性能变化

在有机涂层服役过程中,随着腐蚀介质的渗入和涂层内部结构的变化,涂层的力学性能也会发生变化[29]。图16为在干态及4种实验环境中浸泡120 h后环氧玻璃鳞片涂层的机械性能对比。干态环氧玻璃鳞片涂层的抗拉强度为49.96 MPa,延伸率为3.05%。常压静态环境中浸泡120 h后,涂层仍保持着45.37 MPa的抗拉强度,与干态涂层相比强度略有下降,但仍维持在较高水平。由于渗入涂层中的水分对涂层的增塑作用[8],常压静态环境中浸泡120 h后涂层的延伸率略高于干态涂层,达到了3.29%。浸泡相同时间后单流体环境及高静水压力环境中涂层的抗拉强度分别下降至40.31和42.22 MPa,延伸率分别下降至2.62%和2.69%。压力-流速耦合环境中浸泡120 h后,环氧玻璃鳞片涂层的强度和延伸率大幅下降,抗拉强度下降至36.35 MPa,延伸率下降至2.35%。实验结果证明,3种环境下涂层的抗拉强度和延伸率的下降幅度均大于常压静态环境,其中压力-流体耦合环境对涂层力学性能的劣化作用最为显著。

图16

图16

干态及4种环境下浸泡120 h后涂层的力学性能

Fig.16

Mechanical properties of coatings and coatings after 120 h immersion in different environments

图17为4种环境中浸泡120 h后涂层拉伸断口的微观形貌。常压静态环境下浸泡120 h后,涂层的拉伸断口较为均匀,填料表面被涂层基体覆盖,未出现明显的缺陷。然而高静水压力环境、单流体环境及压力-流速耦合环境中浸泡120 h后,环氧玻璃鳞片涂层的断口处均出现了裸露的填料,及填料脱离涂层基体产生的凹坑。3种环境均劣化了填料与涂层基体的界面结合,造成了涂层的物理结构的破坏。其中压力-流速耦合环境下涂层机械性能的下降幅度最大,证明耦合环境对涂层物理结构的破坏最为严重。

图17

图17

4种环境下浸泡120 h以后涂层拉伸断口微观形貌

Fig.17

SEM images of the coating tensile fracture after immersing for 120 h under different environment: (a) 0.1 MPa-0 m/s, (b) 10 MPa-0 m/s, (c) 0.1 MPa-4 m/s, (d) 10 MPa-4 m/s

2.5 耦合环境下涂层失效机制讨论

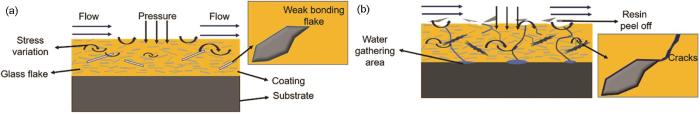

其中,v为流速,d为特征长度,µ为运动粘度系数,实验设计的单流体环境及压力-流速耦合环境流速为4 m/s,特征长度为0.1 m,运动粘度系数经查表计算分别为0.907×10-6 m2/s和0.934×10-6 m2/s,经计算单流体环境的Re近似为4.41×105,压力-流速耦合环境约为4.28×105,远超湍流临界雷诺数Rec=200[29]。即单流体环境和耦合环境均为混乱度极高的湍流环境。高混乱度的流体环境中局部流速、剪切力、压力的剧烈波动,造成了涂层的疲劳破坏[18],显著劣化了玻璃鳞片与涂层基体之间的界面,破坏了涂层的物理结构,造成涂层机械性能的大幅下降。压力-流速耦合环境中高压力的存在一方面加速了水向涂层中的扩散,另一方面通过增加流体环境与涂层表面间的作用力,使得涂层表面遭受了更为严重的破坏。耦合环境对腐蚀介质扩散的促进作用及对涂层物理结构的破坏作用,使得水等腐蚀性粒子在涂层中迅速扩散,涂层的吸水率大幅上升,水在涂层/金属界面处大量聚集,加速了涂层/金属界面电化学反应的进行,涂层与金属界面的附着力迅速丧失,涂层失去防护能力,快速失效。

图18

图18

10MPa-4 m/s环境下涂层失效示意图

Fig.18

Schematic failure process of the glass flake/epoxy composite coating under 10 MPa-4 m/s environment: (a) earlier stage, (b) later stage

3 结论

(1) 单流体环境、高静水压力环境及压力-流速耦合环境均加速了环氧玻璃鳞片涂层的失效,其中压力-流速耦合环境下涂层失效速度最快。

(2) 单流体环境及压力-流速耦合环境均为混乱度极高的湍流环境,能够造成涂层的疲劳破坏,劣化填料与涂层基体的界面,严重破坏了涂层的物理结构,造成涂层的机械性能大幅下降,耦合环境中高压力的存在一方面加速了水向涂层中的扩散,另一方面增加了流体环境与涂层间的作用力,使得压力-流速耦合环境中涂层的表面结构发生严重破坏。

(3) 压力-流速耦合环境对腐蚀介质扩散的促进作用及对涂层物理结构的破坏作用,促进了水等介质在涂层中的扩散,改变了水在涂层中的扩散历程,使得水在涂层/金属界面处大量聚集,加速了涂层/金属界面电化学反应的进行,导致涂层附着力迅速丧失,在短时间内出现大面积的鼓泡,涂层迅速失效。

(4) 单流体环境、高静水压力环境、压力-流速耦合环境主要通过破坏涂层的物理结构加速涂层的失效,并未造成涂层化学结构的变化。

参考文献

The development of deep ocean high technology

[J].

深海高技术发展现状及趋势

[J].

Performance of Al-Zn-In-Mg-Ti sacrificial anode in simulated low dissolved oxygen deep water environment

[J]. J.

深海低溶解氧环境下Al-Zn-In-Mg-Ti牺牲阳极性能研究

[J].

Preparation and anticorrosion performance of M-phenylenediamine-graphene oxide/organic coating

[J]. J.

间苯二胺-氧化石墨烯/有机涂层的制备及防腐性能研究

[J].

Influence of silane coupling agent modified zinc phosphate on anticorrosion property of epoxy coating

[J]. J.

硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响

[J].

Characterization of protective coatings by electrochemical impedance spectroscopy and a thermostimulated current method: Influence of the polymer binder

[J].

Electrochemical investigation on water transport behavior of organic coatings and degradation mechanism of coated-metals

[J].

Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure

[J]. J.

深海压力交变加速条件下改性石墨烯有机涂层的失效机制

[J].

The influence of the chemically bonded interface between fillers and binder on the failure behavior of an epoxy coating under marine alternating hydrostatic pressure

[J].

Studies of impedance models and water transport behaviours of epoxy coating at hydrostatic pressure of seawater

[J].

Failure behavior of nano-SiO2 fillers epoxy coating under hydrostatic pressure

[J].

Study of the failure mechanism of an epoxy coating system under high hydrostatic pressure

[J].

The failure behavior of an epoxy glass flake coating/steel system under marine alternating hydrostatic pressure

[J].

A new acceleration factor for the testing of corrosion protective coatings: Flow-induced coating degradation

[J].

Comparison of the degradation behaviour of fusion-bonded epoxy powder coating systems under flowing and static immersion

[J].

Flow accelerated degradation of organic clear coat: The effect of fluid shear

[J].

Protective iron carbonate films-Part 1: Mechanical removal in single-phase aqueous flow

[J].

Moisture in organic coatings-a review

[J].

Absorption kinetics and swelling stresses in hydrothermally aged epoxies investigated by photoelastic image analysis

[J].

Effect of free volume hole-size on fluid ingress of glassy epoxy networks

[J].

Finite element analysis of the water diffusion behaviour in pigmented epoxy coatings under alternating hydrostatic pressure

[J].

Influence of submicro-sheet zinc phosphate modified by urea-formaldehyde on the corrosion protection of epoxy coating

[J].

A study on corrosion protection of different polyaniline coatings for mild steel

[J].

Preparation of porous graphene oxide-poly (urea-formaldehyde) hybrid monolith for trypsin immobilization and efficient proteolysis

[J].

Reinforcing the corrosion protection property of epoxy coating by using graphene oxide-poly (urea-formaldehyde) composites

[J].

Effect of water sorption on the structure and mechanical properties of an epoxy resin system

[J].

The rotating cylinder electrode: its continued development and application

[J].