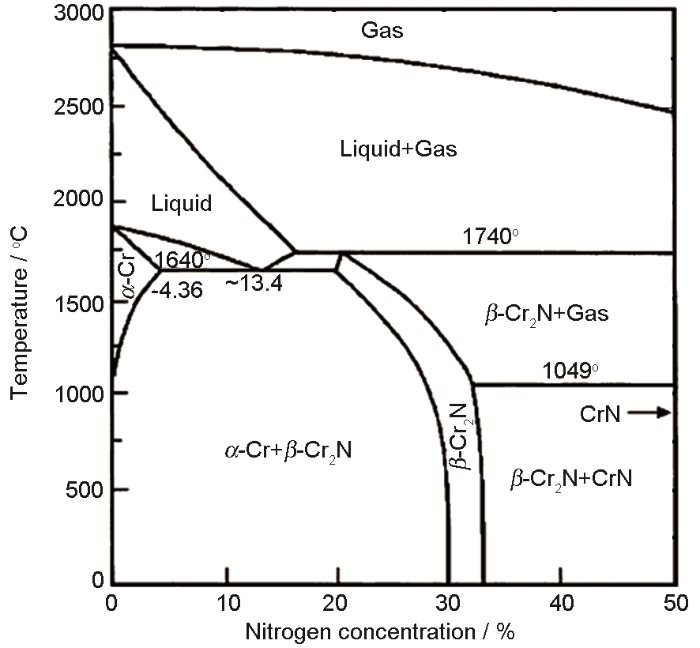

CrN由于其具有较低的摩擦系数和较高的硬度,且在一定温度下会形成具有抗氧化、耐腐蚀作用的Cr2O3膜,因此其越来越多被广泛应用。CrN的晶体结构中N原子和Cr原子的半径分别为0.071和0.185 nm,两者的原子半径比小于0.59。当N原子和Cr原子构成二元材料时,两者之间会形成简单结构的间隙相。随着Cr原子和N原子的成分配比不同,可以分别形成两种间隙相产物,即CrN和Cr2N。在CrN中,Cr原子以fcc结构排列,N原子填入fcc结构的八面体间隙中,此时Cr原子数与八面体间隙个数相等。在Cr2N中,Cr原子以hcp结构排列,N原子填入hcp结构的八面体间隙,此时Cr原子数是八面体间隙个数的2倍。在间隙化合物中,原子间同时存在共价键和金属键,即使非金属组元的原子百分比大于50%,间隙化合物仍具有明显的金属特性,所以Cr的氮化物具有良好的耐蚀性和导电性能,可适应于各种应用环境[3]。

CrN薄膜可以通过多种方式制得,包括磁控溅射[4]、电弧离子镀[5]、过滤阴极电弧法[6]、等离子体注入[7]等方法。不同方法之间有较大差别,即使同一种方法使用不同工艺参数制出的薄膜性能也有很大差异[8]。Lee等[9]使用磁控技术研究了基体偏压对CrN膜层的影响。结果表明,随着偏压的增大,晶粒尺寸逐渐减小。基体偏压对薄膜力学性能影响最大,在-290和-408 V的基体偏压下,硬度和结合力达到最大值。Shi等[10]研究了膜层厚度对CrN结构的影响,随着厚度的增加,CrN (110) 面取向逐渐减弱,而 (220) 和 (111) 面取向逐渐增强,同时晶粒尺寸增大,并出现二次生长。Kong等[11]通过X射线衍射分析 (XRD) 和X射线光电子能谱分析 (XPS) 联合表征方法,证明了随着氮分压的升高,CrNx薄膜经历从Cr2N+Cr(N) 到单相Cr2N,再到Cr2N+CrN,最后 (当N2分压为50%时) 到单相CrN的变化。本文讨论了磁控溅射技术在不锈钢表面制备CrN薄膜,研究了N2分压、基体偏压、基体夹杂物对薄膜结构和成分的影响,同时探讨了制备缺陷对CrN薄膜在NaCl水溶液中腐蚀行为的影响。

1 实验方法

将市售的304不锈钢钢板线切割成尺寸为10 mm×10 mm×3 mm的正方形小块,丙酮超声清洗去除油渍,再用砂纸逐级打磨至2000#,然后抛光至镜面,最后用无水乙醇、去离子水清洗后吹干待用。将304不锈钢基片放入Discovery溅射仪的真空室中,溅射前先用-400 V偏压Ar溅射清洗20 min以去除表面氧化膜和污染物,设定的主要工艺参数:溅射方式为射频RF,13.56 MHz;本体真空度为10-4 Pa;工作压力为0.5 Pa;溅射时间为2400 s。氮分压分别选择60%和80%,溅射功率分别选择200和400 W。溅射完成后,采用Rigaku型XRD和Quanta250型环境扫描电镜 (SEM) 进行分析和观察。

2 结果与讨论

2.1 N2分压对CrN薄膜性能的影响

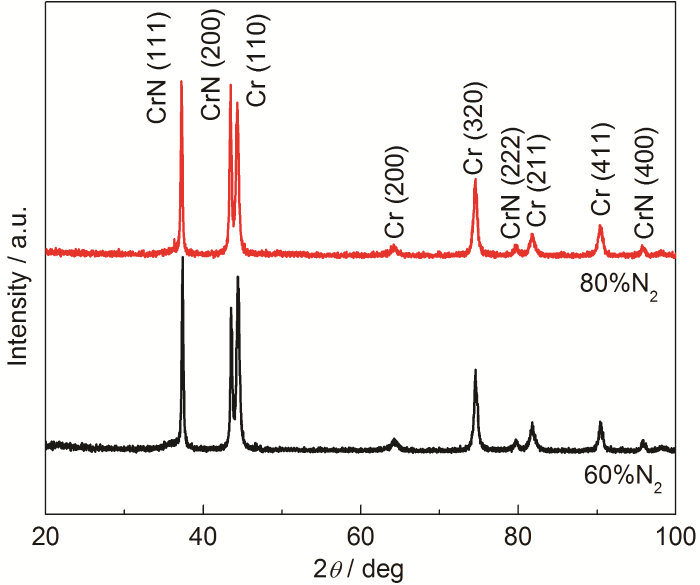

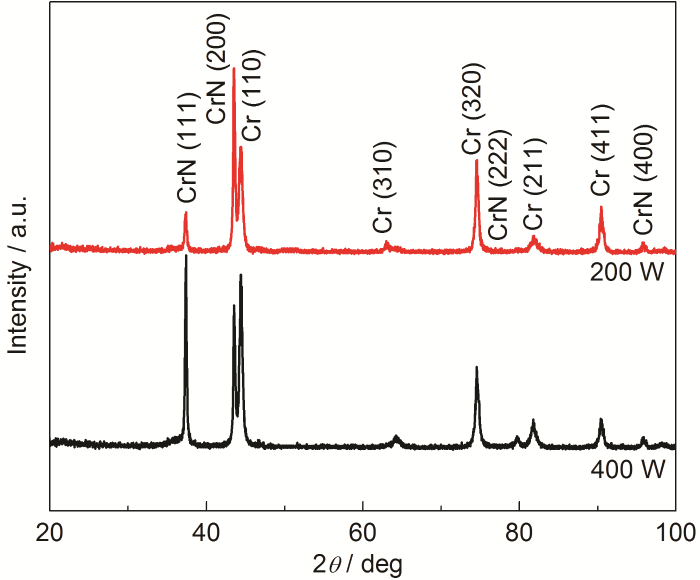

图1为溅射功率为400 W、氮分压分别为60%和80%条件下薄膜的XRD衍射谱。可以看出,衍射峰强而尖锐,说明CrN具有较高的结晶度。对照标准卡片分析可知,薄膜主要成分是CrN,具有 (111) 和 (200) 取向。同时检测到了单质Cr相,说明溅射出的Cr并未与N2完全反应。随着氮分压的升高,CrN (200) 峰增强,Cr (110) 峰减弱。

图1

图1

不同氮分压下CrN薄膜的XRD谱

Fig.1

XRD spectra of CrN films under different nitrogen partial pressures

表1列出了CrN、Cr和304基体的部分峰的位置。可以看出,有些峰的位置非常接近,难以直接分辨,所以可以通过分峰作进一步的分析。

表1 CrN、Cr和304不锈钢基体的部分相近峰位置

Table 1

| Phase | Peak position | Plan | ||

|---|---|---|---|---|

| CrN | 43.737 | 63.54 | 200 | 220 |

| Cr | 44.392 | 64.536 | 110 | 200 |

| 304 substrate | 44.484 | 64.777 | --- | --- |

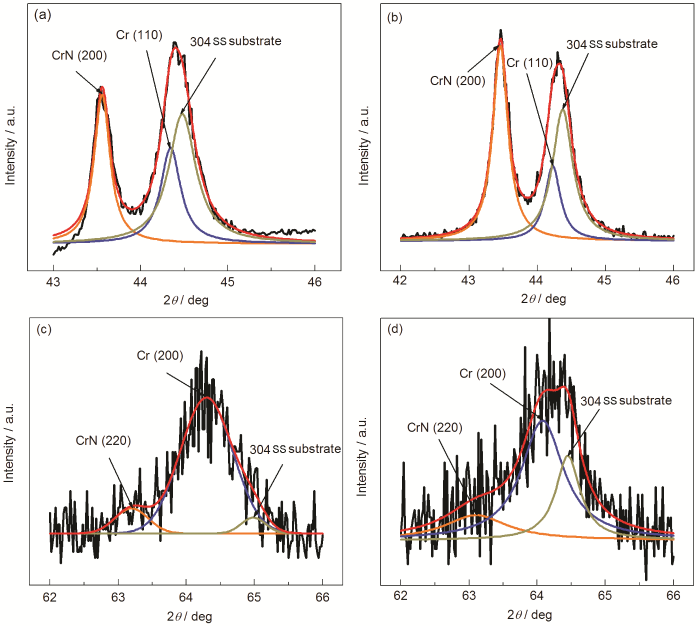

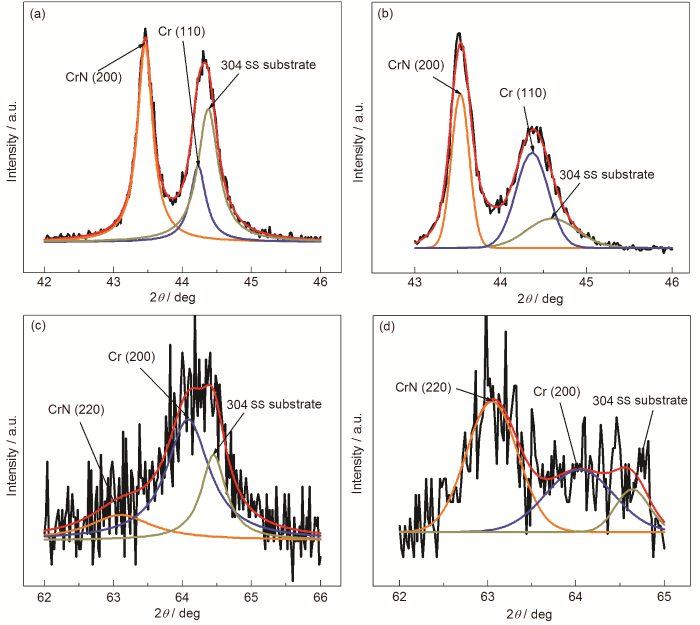

图2所示的为不同氮分压下XRD谱的分峰拟合结果。可以明显看出,随着环境中氮分压升高,CrN (200) 峰确实增强,而Cr (110) 峰减弱,这是由于N2含量增加,更多的N2参与反应,生成了更多的CrN相。由于薄膜较薄,所以XRD谱同时还检测到了少量的代表304不锈钢的基体峰。

图2

图2

不同氮分压下XRD的分峰结果

Fig.2

Peak separation results of XRD under different nitrogen partial pressures: (a, c) 60%N2, (b, d) 80%N2

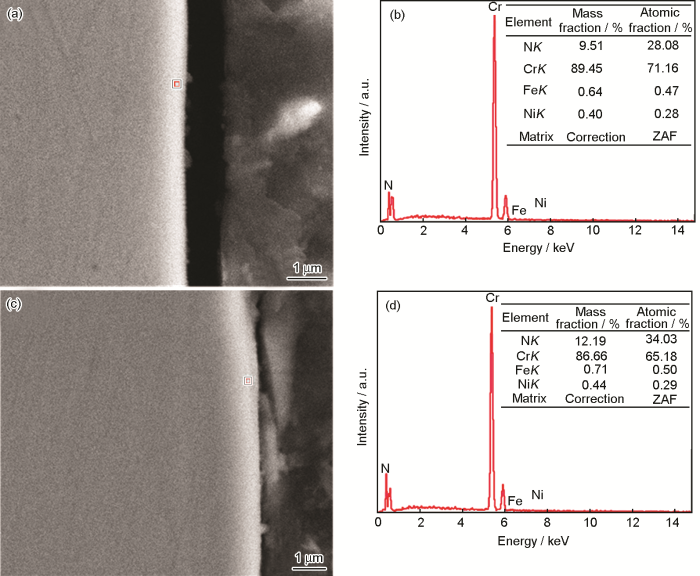

图3所示的为在不同氮分压下CrN截面的SEM像。可以看出,随着氮分压的升高,薄膜厚度变化不大,均约在1 μm;薄膜与基体之间界面并不明显,可见逐渐过渡的过程。从EDS结果中可以看到,氮分压升高,原子含量比Cr/N下降,这与XRD结果一致。

图3

图3

不同氮分压下CrN的SEM像和EDS结果

Fig.3

SEM images (a, c) and EDS results (b, d) of CrN under 60% (a, b) and 80% (c, d) nitrogen partial pressures

图4

2.2 溅射功率对CrN薄膜性能的影响

图5为氮分压为80%、溅射功率分别为200和400 W条件下薄膜的XRD谱。可以看到,降低溅射功率CrN峰进一步增强、单质Cr峰进一步减弱。其中,CrN (111) 面取向也大大减弱。

图5

图5

不同功率下CrN薄膜的XRD谱

Fig.5

XRD results of CrN films under different power levels

图6

图6

不同功率下XRD的分峰结果

Fig.6

Peak separation results of XRD under different power levels: (a, c) 400 W, (b, d) 200 W

图7是200 W溅射功率下CrN截面的SEM像和EDS图。可以看到,膜层形貌厚度变化不大,但Cr/N原子含量比已经接近1∶1,说明薄膜中CrN已是主相,这与XRD分析结果一致。

图7

图7

200 W溅射功率下CrN的SEM像和EDS结果

Fig.7

SEM image (a) and EDS results (b) of CrN under power level of 200 W

2.3 夹杂物对CrN薄膜耐蚀性的影响

随着不锈钢洁净度要求的提高和表面技术的发展,研究夹杂物的类型及特点,找出夹杂物的产生原因,对于合理控制钢中的夹杂物、提高不锈钢的冶金质量及耐蚀性能,都具有十分重要的指导意义。然而,金属冶炼是个十分复杂的过程,各项参数相互制约影响,完全杜绝夹杂物存在的各项成本和困难度也增加。Lowe等[16]指出,为不影响材料的宏观性能,非金属夹杂物的尺寸应小于1 µm,且彼此间的距离应大于10 µm。目前,对于夹杂物对薄膜镀层的影响还未见报道。随着薄膜材料的快速发展,对高洁净度的不锈钢基体需求越来越大,使用毫无夹杂物的不锈钢不太现实。所以研究夹杂物的成分、大小、数量对薄膜沉积和晶粒生长的影响以及保持薄膜性能的最低夹杂物控制量等内容具有重要价值,可为不锈钢夹杂物的控制和产品质量的提高提供标准依据。

图8给出了304不锈钢表面典型夹杂物的SEM像和EDS结果。可以看到,此夹杂物呈椭圆形,直径约为0.5 µm,主要成分是Mg,Al和Si的氧化物。

图8

图8

304不锈钢的夹杂物形貌和成分

Fig.8

Morphology (a) and composition (b) of inclusions in 304 stainless steel

镀膜后,继续对其中一个夹杂物进行观察,如图9所示。可见夹杂物处并没有被膜层填补上,仍然可观察到凹坑。不但如此,从元素面扫图中可以明显看到,夹杂物处的Cr和N含量要比周围低很多,说明溅射沉积过程中,由于介电常数、结合性等差异,导致薄膜不易在夹杂物处沉积。镀完膜后,这些位置就成为缺陷,腐蚀反应就会优先在此处发生。

图9

图9

镀膜后夹杂物处的形貌和元素面扫描图

Fig.9

Morphology of inclusions after sputtering (a), the magnified image of circle area in Fig.9a (b), element mapping images of Cr (c) and N (d)

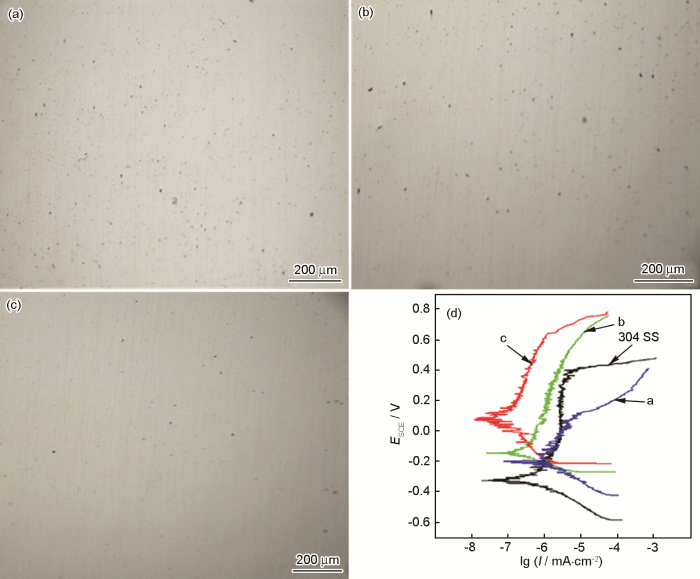

选取3种不同夹杂物比例的304不锈钢样品,其夹杂物所占面积比分别为0.0429%,0.0326%和0.0198%进行表面镀膜处理,分别记为样品a,b,c,其形貌分别为图10a~c。随后将3种样品进行镀膜处理和不镀膜的304不锈钢基体分别在3.5%(质量分数)NaCl溶液中进行腐蚀电化学测试,其极化曲线结果如图10d所示。对比304不锈钢基体可以看出,镀膜后样品a中的304不锈钢样品的开路电位虽然比基体高,但腐蚀电流和点蚀电位却并未改善;而b样品的腐蚀电流和点蚀电位要稍好于基体;c样品的腐蚀电流和点蚀电位已经远远优于基体,可见夹杂物数量对镀膜后的耐蚀性能有很大影响。实际生产过程中,应把夹杂物所占面积比控制在0.0326% (样品b) 以内,才能保证镀膜改性后的样品在耐蚀性上优于304不锈钢基体。

图10

图10

3种不同夹杂物含量的304不锈钢样品形貌及镀膜后在3.5%NaCl溶液中的极化曲线

Fig.10

Surface morphologies of 304 stainless steel with 0.0429% (a), 0.0326 (b), 0.0198% (c) inclusion contents and their polarization curves in 3.5%NaCl solution after sputtering (d)

3 结论

(1) 提高N2分压能增加CrN 相的含量,除了CrN还有单质Cr的存在;CrN呈明显的 (111) 和 (200) 晶面取向。

(2) 降低溅射功率有利于使更多的Cr参与反应,生成更多的CrN。在氮分压为80%、溅射功率为200 W的条件下,薄膜基本为CrN单相。

(3) 夹杂物数量对薄膜质量有重大影响,夹杂物处不易镀上膜。实际应用时,应使304不锈钢的夹杂物所占面积比小于0.0326%。