目前,关于H2S腐蚀的研究较为丰富。研究普遍指出,在含S的腐蚀环境中,H2S和CO2的分压以及温度对碳钢和不锈钢的腐蚀行为有显著影响[5~8]。该影响主要取决于腐蚀产物膜的结构。一般而言,腐蚀产物膜是由多种硫铁化合物和金属氧化物组成的。硫铁化合物的形成机制和结构在不同温度和压力下表现出显著的差异[9]。这种结构上的差异导致某些FeS能够起到保护作用[9],而其他类型的FeS则可能加速腐蚀过程[10,11]。在含S油气田中,腐蚀问题极为严重,几乎所有金属材料都会遭受明显的腐蚀,甚至镍基合金也难以幸免[12]。对于不锈钢[13~15]和镍基合金[12]来说,局部腐蚀在S环境中是一种常见且严重的问题。除了H2S和CO2,天然气净化设备和管道中可能还存在沉积的S。然而,迄今为止,关于S沉积条件下的腐蚀研究报道甚少,对于多种材料在S沉积条件下的适用性也缺乏可靠的参考标准。因此,深入研究S的腐蚀机理,特别是明确316L不锈钢在含S环境中的适应性,具有重要的意义。

1 实验方法

实验所用材料为316L不锈钢管材,其化学成分(质量分数,%)为:C 0.025,Si 0.542,Mn 1.67,P 0.033,Cr 17.3,Ni 11.2,Mo 2.17。实验所用的焊接接头,采用手工氩弧电焊制备,焊接坡口为30 ℃ V型,焊材采用ER316L不锈钢进行根焊、E316-16进行填盖,焊接电流约90 A、电压约12 V,焊接速度约5.3 cm/min。其中,ER316L、E316-16不锈钢两种焊材的Cr、Ni、Mo含量略高于316L不锈钢。通过调整试样取样位置、试样尺寸的方式,控制每片试样在单一区域内取样。316L不锈钢焊缝(WS)、母材(BM)、热影响区(HAZ)的失重试样使用统一的工艺制作,试样的尺寸为30 mm × 10 mm × 3 mm。将加工好的试样放入无水乙醇中洗去表面的油,随后用400~1500目的砂纸逐级打磨试样表面,用乙醇或丙酮清洗试片后,最后用N2将试片吹干备用。电化学试样为面积1 cm2的圆片,试样的材料包括316L不锈钢焊缝、母材和热影响区。用环氧树脂密封电极,只暴露连接铜导线平面的对面测试电极工作面。每个电极经过800~2000目砂纸的逐级打磨和抛光处理,然后置于1 g/L的NaOH溶液(分析纯)中浸泡4 h,以加速钝化过程。参考油田工况设置了4组实验,实验条件见表1。失重实验所用的腐蚀介质是由NaCl (分析纯)和去离子水配制而成。装釜前用湿润的硫粉和纱布包裹失重试样,随后放入腐蚀介质中备用。将硫粉放入含水容器中搅拌60 min可得到湿润的硫粉。通入CO2进行除氧处理,持续时间为3 h,以去除溶解氧。在装釜过程中,首先将包裹好的失重试样放入反应釜内,然后缓慢倒入已除氧的腐蚀介质,以避免冲散包裹在试样上的硫粉。接下来,密封釜体,并继续向釜内通入CO2,进行额外的30 min除氧处理。完成除氧后,开始通入H2S气体,并将系统加热至设定的目标温度。

表1 模拟工况下的实验条件

Table 1

| Temperature / oC | pH | H2S pressure / MPa | Chloride concentration / mg·L-1 | Time / d |

|---|---|---|---|---|

| 60 | 4.5 | 0 | 50000 | 7 |

| 90 | 3.5 | 0 | 1000 | 7 |

| 90 | 3.5 | 1 | 1000 | 3 |

| 120 | 3.5 | 0.1 | 1000 | 3 |

实验完成后,对试样进行清洗、干燥和称量。通过

式中,m0和m1分别为腐蚀前后的质量,g;ρ为材料的密度,g/cm3;S为试样面积,mm2;t为实验时间,h;

电化学测试在CST310M电化学工作站上进行,采用三电极体系,其中包括铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,以及焊接接头作为工作电极。Cl-浓度为50000 mg/L、pH = 4.5的溶液环境中进行,测试温度为常温。Mott-Schottky曲线的测试频率设定为1000 Hz,正弦波扰动幅值为5 mV。在模拟的工作条件下,电位测量范围设定为-0.6~1.6 V vs. SCE,电位间隔为20 mV,每种材质平行测试3次Mott-Schottky曲线。计算载流子浓度的关系式如下。

式中,

使用失重试样的腐蚀产物粉末进行X射线光电子能谱测试(XPS,Thermo Scientific K-Alpha)。谱扫描选择S 2p、Fe 2p、Cr 2p、Ni 2p、C 1s,测试激发源为Al Kα射线(hv = 1486.6 eV),精细谱扫描的通能为50 eV,步长0.1 eV,工作电压12 kV。使用去除腐蚀产物膜后的失重实验进行超景深扫描显微镜表征(SEM,DSX 510)。

2 结果与讨论

2.1 失重结果

由图1可知,当实验条件中无H2S时,焊缝、母材、热影响区,3种试样的表面光亮、无明显腐蚀产物,均匀腐蚀速率仅为0.001~0.004 mm/a,小于0.076 mm/a,符合SY T 0611-2008的要求。而当实验条件中含H2S时,3种试样均出现了明显的腐蚀,腐蚀速率远大于0.076 mm/a,且腐蚀速率随着H2S含量的增加而上升。这不仅说明H2S对于腐蚀具有促进作用,还说明S8对于破坏金属氧化膜的效果不明显。图1中,当H2S压力从0.1 MPa到1 MPa时,WS、BM、HAZ的腐蚀速率分别提升了0.775、0.529和0.310 mm/a。由此可见,在3种材质中,WS对于H2S的敏感性最高,其均匀腐蚀速率受H2S压力的影响最为显著。腐蚀速率的提升可能是金属氧化膜被破坏导致的。这是因为H2S具有还原性,能够破坏金属氧化膜且使其难以恢复[8],同时S2-还会降低材料的耐蚀性能[19]。当金属氧化膜被破坏,S和H2S能与金属基体直接接触,引发进一步的腐蚀反应,从而加速腐蚀速率。腐蚀反应如

图1

图1

不同实验条件下316L不锈钢焊缝(WS)、母材(BM)以及热影响区(HAZ)试样的均匀腐蚀速率

Fig.1

General corrosion rates of WS, BM and HAZ of 316L stainless steel under different experimental conditions

在高压釜冷却至室温后,观察到釜内压力有所下降。具体来说,当H2S初始压力为1 MPa时,冷却后的压力降低了大约0.5 MPa;而当H2S初始压力为0.1 MPa时,冷却后的压力几乎降至常压水平。这一现象表明,0.1 MPa的H2S压力对于维持腐蚀反应来说是不充分的。因此,随着实验的进行,H2S浓度逐渐降低,腐蚀速率也逐渐下降。

2.2 腐蚀形貌分析

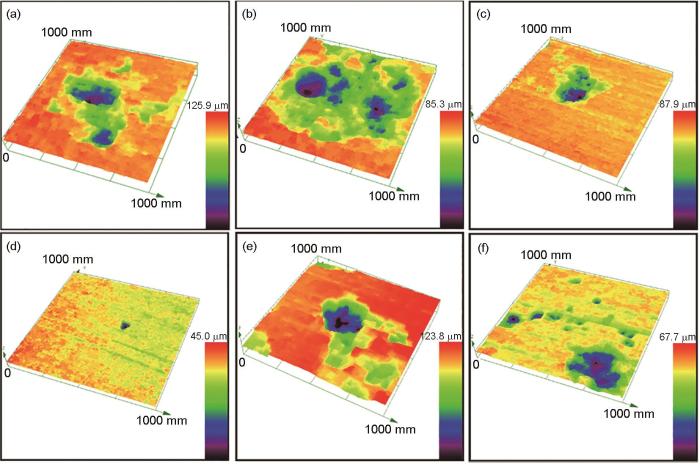

图2是3D超景深表征结果中点蚀坑最深的几处形貌。由图可见,WS和HAZ的点蚀坑在纵向深度和平面尺寸上均显著大于BM区域。这说明,在3种材质中,BM对局部腐蚀的抵抗能力最强。

图2

图2

316L不锈钢WS、BM以及HAZ试样在不同条件腐蚀试验后的3D形貌

Fig.2

3D surface morphologies of WS (a, b), BM (c, d) and HAZ (e, f) of 316L stainless steel after corrosion under 90 oC, pH = 3.5, 1 MPa H2S, 1000 mg/L Cl- (a, c, e) and 120 oC, pH = 3.5, 0.1 MPa H2S, 1000 mg/L Cl- (b, d, f)

由表2可知,局部腐蚀速率随着H2S压力增高而上升。3种材质的局部腐蚀敏感性关系为,WS >HAZ > BM。3种材质中,WS是最危险的区域,局部腐蚀速率为母材的1.4~2倍。

表2 316L不锈钢焊缝、母材以及热影响区试样在不同实验条件下的局部腐蚀速率 (mm/a)

Table 2

| Temperature oC | Welded seam | Base material | Heat affected zone |

|---|---|---|---|

| 90 | 125.595 | 90.297 | 124.291 |

| 120 | 86.590 | 42.757 | 60.861 |

2.3 腐蚀产物分析

在XPS测试前,使用磁铁对腐蚀产物粉末进行磁性测试。结果表明,黑色腐蚀产物粉末具有磁性,推测腐蚀产物可能含有Fe3O4、Cr2O3。这一初步判断可为后续的XPS分析提供参考。图3为XPS数据的拟合结果,拟合结果说明腐蚀产物主要为硫铁化合物和金属氧化物。在Fe 2p中,同种物质的2p3/2与2p1/2间隔设置为13.1 eV,2p3/2与2p1/2的面积比约为2∶1 (下面各图谱的面积比与此处一致),FeS2的半峰宽为1.4 eV左右,其余物质的半峰宽在2~3 eV。Fe 2p中,含FeS2 (707.3 eV)、Fe2O3/Fe3O4 (710.8 eV)、FeS (712.1 eV),在719和716 eV附近能找到对应的Fe3+、Fe2+震激峰。在S 2p中,2p3/2与2p1/2间隔为1.16 eV,所有物质的半峰宽设置在1~1.5 eV。S 2p图谱十分复杂,在160~166 eV区域有4处拐点,该区域可分为FeS (161.4 eV)、MoS2/FeS2 (162.3 eV)、S8 (163.6 eV),而166~172 eV的峰是硫酸盐类(168.4 eV)。在Cr 2p中,2p3/2与2p1/2间隔为9.3 eV,半峰宽在2.5 eV左右。图3e和f中,3种材质均只有一个双峰,且2p3/2的峰位均在577.2 eV左右,认为Cr的腐蚀产物主要是Cr(OH)3 (577.1 eV),可能含有Cr2O3 (576 eV)。在失重实验结束后,大多数实验溶液的pH = 6.5~7,溶液属于中性,这也从侧面证实了Cr(OH)3的存在。316L、ER316L和E316-16这3种不锈钢材料均含有较高的镍含量。然而,Ni 2p的信号十分散乱、微弱,难以识别出明确的峰形,这说明在腐蚀产物中Ni的含量非常低。因此,Ni可能没有参与反应或是不产生沉淀,而Fe、Cr等元素优先于Ni发生了反应。

图3

图3

316L不锈钢WS、BM以及HAZ试样在不同实验条件下的XPS精细谱

Fig.3

XPS fine spectra of Fe 2p (a, b), S 2p (c, d) and Cr 2p (e, f) for WS, BM and HAZ of 316L stainless steel after corrosion under 90 oC, pH = 3.5, 1 MPa H2S, 1000 mg/L Cl- (a, c, e) and 120 oC, pH = 3.5, 0.1 MPa H2S, 1000 mg/L Cl- (b, d, f)

由图1和表3可知,当含0.1 MPa H2S时,FeS含量分别为17.86%、24.30%和62.74%,均匀腐蚀速率分别为0.361、0.472和0.551 mm/a;当含1 MPa H2S时,焊缝、母材、热影响区,3种材质的FeS含量分别为45.72、31.03、24.30%,而3种材质的均匀腐蚀速率分别为1.136、1.001、0.861 mm/a。由此可见,FeS含量与均匀腐蚀速率之间存在正比关系,即FeS在Fe 2p光谱中的占比越大。在图2c中,XPS图谱上出现了明显的硫酸盐峰型,这说明S发生了水解[20],如

表3 腐蚀产物的XPS表征结果

Table 3

| Experimental conditions | Spectra | Corrosion product | Peak area / % | Experimental conditions | Spectra | Corrosion product | Peak area / % | |

|---|---|---|---|---|---|---|---|---|

| Welded seam 90 oC | Fe 2p | FeS | 45.72 | Welded seam 120 oC | Fe 2p | FeS | 17.86 | |

| pH = 3.5 | Fe2O3 | 36.31 | pH = 3.5 | Fe2O3 | 25.18 | |||

| 1 MPa H2S | FeS2 | 17.95 | 0.1 MPa H2S | FeS2 | 56.91 | |||

| Cl- = 1000 mg/L | Cr 2p | Cr(OH)3 | 100.00 | Cl- = 1000 mg/L | Cr 2p | Cr(OH)3 | 100.00 | |

| S 2p | Sulfate | 15.56 | S 2p | Sulfate | ||||

| S8 | 46.93 | S8 | 88.71 | |||||

| FeS | 16.46 | FeS | ||||||

| FeS2 | 21.05 | FeS2 | 11.29 | |||||

| Base material 90 oC | Fe 2p | FeS | 31.03 | Base material 120 oC | Fe 2p | FeS | 24.30 | |

| pH = 3.5 | Fe2O3 | 28.86 | pH = 3.5 | Fe2O3 | 34.49 | |||

| 1 MPa H2S | FeS2 | 40.11 | 0.1 MPa H2S | FeS2 | 41.21 | |||

| Cl- = 1000mg/L | Cr 2p | Cr(OH)3 | 100.00 | Cl- = 1000 mg/L | Cr 2p | Cr(OH)3 | 100.00 | |

| S 2p | Sulfate | 12.88 | S 2p | Sulfate | 3.05 | |||

| S8 | 55.52 | S8 | 79.24 | |||||

| FeS | 4.94 | FeS | ||||||

| FeS2 | 26.66 | FeS2 | 17.71 | |||||

| Heat affected zone 90 oC | Fe 2p | FeS | 24.30 | Heat affected zone 120 oC | Fe 2p | FeS | 62.74 | |

| pH = 3.5 | Fe2O3 | 24.64 | pH = 3.5 | Fe2O3 | 14.98 | |||

| 1 MPa H2S | FeS2 | 51.05 | 0.1 MPa H2S | FeS2 | 20.36 | |||

| Cl- = 1000 mg/L | Cr 2p | Cr(OH)3 | 100.00 | Cl- = 1000 mg/L | Cr 2p | Cr(OH)3 | 100.00 | |

| S 2p | Sulfate | 11.77 | S 2p | Sulfate | 1.55 | |||

| S8 | 40.86 | S8 | 61.58 | |||||

| FeS | 28.31 | FeS | 5.90 | |||||

| FeS2 | 19.06 | FeS2 | 30.97 |

2.4 钝化膜分析

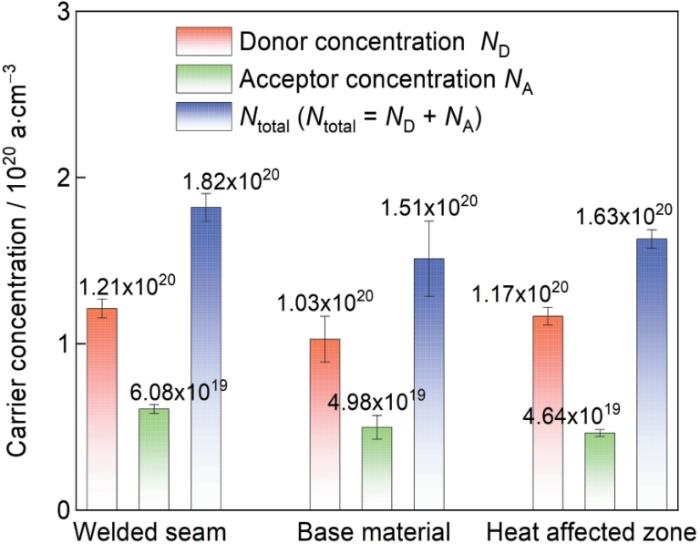

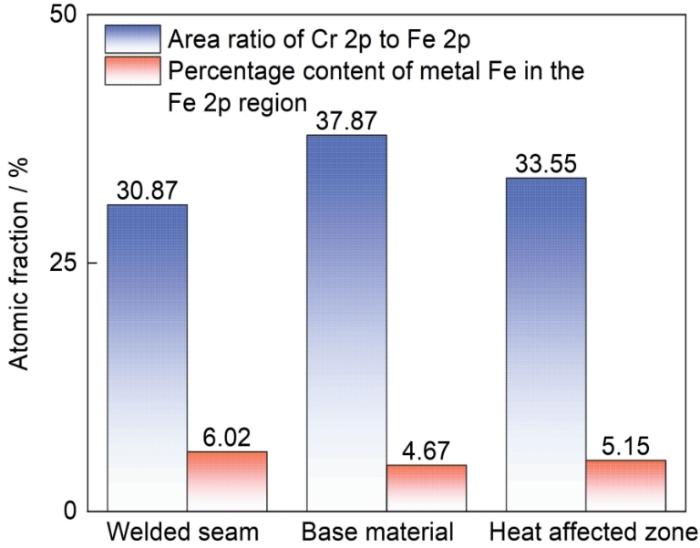

图4是在Cl- = 50000 mg/L、pH = 4.5、常温常压条件下的Mott-Schottky曲线,3种钝化膜在-0.6~1.6 V的电位区间都表现出n-p结半导体特性。3种钝化膜的半导体特性在0.55 V附近发生转变,小于0.55 V时表现出n型半导体特征,大于0.55 V时表现出p型半导体特征。拟合区间选择在曲线最为平缓的位置。n型半导体的拟合区间在-0.2~0.1 V,p型半导体的拟合区间在0.5~0.8 V (其中母材区的拟合区间在1.1~1.3 V)。图5中的Ntotal是施主浓度ND与受主浓度NA的总和。载流子的浓度大小反应出钝化膜性能的优劣,载流子浓度越高,钝化膜的导电性越强,点腐蚀越容易发生[21,22]。因此,焊缝钝化膜的耐点蚀性能最差。

图4

图4

316L不锈钢WS、BM以及HAZ 3种试样的Mott-Schottky曲线

Fig.4

Mott-Schottky plots of WS (a), BM (b) and HAZ (c) of 316L stainless steel

图5

图5

316L不锈钢WS、BM以及HAZ 3种试样钝化膜的载流子浓度

Fig.5

Carrier concentrations of the passive films for WS, BM and HAZ of 316L stainless steel

图6

图6

316L不锈钢WS、BM以及HAZ 3种试样钝化膜的XPS分析

Fig.6

XPS analysis results of the passive films for WS, BM and HAZ of 316L stainless steel

2.5 腐蚀机理分析

本实验中的腐蚀过程可以分为两种情况,含H2S和不含H2S。当环境中无H2S时,均匀腐蚀速率极低,仅为0.001~0.004 mm/a,远低于标准规定的0.076 mm/a。观测到失重试样的表面基本光洁、钝化膜完整。实验结束后,包裹试样的硫粉没有发生变化,呈现出淡黄色。由此可见,金属氧化膜阻隔了S、Cl-、H2S,从而保护了金属基体,而氧化膜自身则缓慢溶解。尽管H2S对氧化膜有溶解作用(如

从上一节钝化膜的分析可知,钝化膜半导体性能的优劣关系为:BM > HAZ > WS。相对应的,在腐蚀形貌分析中,点腐蚀速率快慢关系为:WS > HAZ > BM。这说明钝化膜半导体性能与点腐蚀之间有关系。由失重实验结果可知,H2S压力是否充足对于316L不锈钢的腐蚀速率的影响很明显。不含H2S时,试样光洁、无明显腐蚀产物。含0.1 MPa H2S时,随着H2S的不断消耗,腐蚀反应逐渐变慢,实验结束后釜内压力接近常压,此时的腐蚀速率为0.361~0.551 mm/a;含1 MPa H2S时,H2S的量充足,直到实验结束仍然有0.5 MPa H2S,H2S相关的腐蚀反应一直维持在较高的水平,此时腐蚀速率为0.861~1.136 mm/a。

3 结论

(1) 316L不锈钢3种材质的局部腐蚀敏感性关系:WS > HAZ > BM。当含0.1 MPa H2S时,WS、BM、HAZ的局部腐蚀速率分别为86.590、42.757和60.861 mm/a;含1 MPa H2S时,局部腐蚀速率分别为125.595、90.297和124.291 mm/a。焊缝是最危险的区域,其局部腐蚀速率约为母材的1.4~2倍。

(2) 均匀腐蚀速率与FeS含量有正比例的关系。含0.1 MPa H2S时,WS、BM、HAZ的FeS在Fe 2p中的占比分别为17.86%、24.30%和62.74%,均匀腐蚀速率分别为0.316、0.472和0.551 mm/a;当含1 MPa H2S时,FeS占比分别为45.72%、31.03%和24.30%,均匀腐蚀速率分别为1.136、1.001和0.861 mm/a。

(3) H2S的压力越高,均匀腐蚀速率越高,局部腐蚀速率越高。H2S含量从0 MPa,到0.1 MPa,再到1 MPa,均匀腐蚀速率从0.001~0.004 mm/a,上升到0.316~0.551 mm/a,再到0.861~1.136 mm/a;局部腐蚀速率从42.757~86.590 mm/a,到90.297~125.595 mm/a。

(4) 钝化膜的性能优劣关系为:BM > HAZ > WS。3种材质中焊缝的载流子浓度最高,钝化膜中Fe含量最高,Cr含量最低;BM的载流子浓度最低,钝化膜中Fe含量最低,Cr含量最高;HAZ的载流子浓度,Fe含量和Cr含量属于中间水平。因此WS的耐蚀性最差,容易发生腐蚀,其次是HAZ,最后是BM。

参考文献

Downhole corrosion behavior of Ni-W coated carbon steel in spent acid & formation water and its application in full-scale tubing

[J].

The corrosion behavior of sulfur on the carbon steel used in oil & gas field with high concentration of H2S

[J].

元素硫对特高含H2S气井用油管钢的腐蚀

[J].

The effect of sulfur deposition on gas well deliverability

[J].

硫的沉积对气井产能的影响

[J].

Effect of applied stress and medium flow on corrosion behavior of carbon steel in H2S/CO2 coexisting environment

[J].

H2S/CO2共存环境中施加应力与介质流动对碳钢腐蚀行为的影响

[J].

Progress in research on CO2/H2S corrosion of tubular goods

[J].

CO2/H2S对油气管材的腐蚀规律及研究进展

[J].

Improvements on de Waard-Milliams corrosion prediction and applications to corrosion management

[A].

Sulfide films and corrosion rates of AISI 1018 carbon steel in saline solutions in the presence of H2S and CO2 at temperatures Up to 175

[A].

Investigation of the deterioration of passive films in H2S-containing solutions

[J].

Corrosion factors of N80 steel in simulated H2S/CO2 environment

[J].

模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究

[J].

Effect of elemental sulfur on corrosion in sour gas systems

[J].

Electrochemical corrosion, hydrogen permeation and stress corrosion cracking behavior of E690 steel in thiosulfate-containing artificial seawater

[J].

Effect of elemental sulfur on the corrosion of 825 alloy in high temperature and high pressure environment containing CO2/H2S

[J].

元素硫对825合金在高温高压含CO2/H2S环境中腐蚀行为的影响

[J].

Corrosion behavior of steels commonly used in heat exchanger tube in high-temperature medium of condensate water containing elemental sulfur

[J].

常用换热器管束钢材在高温含元素硫凝析水介质中的腐蚀行为

[J].

Applicability of 3 stainless steels in H2S/CO2 and high salinity brine environment

[J].

三种不锈钢油管钢在高矿化度H2S/CO2环境中的适用性

[J].

Analysis on corrosion failure of 20/316L bimetal lined pipe

[J].

20/316L双金属管的腐蚀失效原因分析

[J].

Effect of sensitization on electrochemical behavior and intergranular corrosion of conventional and additively manufactured 316L stainless steels

[J].

敏化处理对传统和增材制造316L不锈钢电化学和晶间腐蚀的影响

[J].

Research progress on sulfide stress corrosion cracking of dissimilar weld joints in oil and gas fields

[J].

油气田异种金属焊接接头硫化物应力腐蚀开裂研究进展

[J].

Corrosion property of nuclear grade 316LN stainless steel weld joint in high temperature and high pressure water

[J].

核级316LN不锈钢焊接接头在高温高压水中的腐蚀性能研究

[J].

Passivation model of 316 stainless steel in simulated cooling water and the effect of sulfide on the passive film

[J].

Characteristics and mechanisms of elemental sulfur induced corrosion of sulfur-resistant steels in wet flow CO2 environment

[J].

湿气环境中抗硫钢的元素硫腐蚀特征及腐蚀机理

[J].

Elemental sulfur corrosion of mild steel at high concentrations of sodium chloride

[J].

Corrosion behavior of TIG welded joints of 316L stainless steel in H2S solutions

[J].

H2S溶液中316L不锈钢TIG焊接头的腐蚀性能

[J].

New insights into metallurgical, corrosion, passive film and fatigue characteristics of AISI 316L submerged arc welded joints

[J].