共晶β-Mg17Al12相在电偶腐蚀中充当阴极,导致β-Mg17Al12相附近的α-Mg基体加速腐蚀[13,14]。若惰性β-Mg17Al12相网状均匀分布于晶界处,会对腐蚀产物起到物理隔绝作用而降低腐蚀速率[15,16]。近期,Woo等[17]研究了Al添加量对Mg腐蚀行为的影响。结果表明,在铸态合金中,β相随着Al含量的增加递增,导致腐蚀速率加大。此外,Yang等[18]研究了等通道转角挤压(Equal-channel angular pressing,ECAP)处理的小晶粒(2 μm)AZ91合金和粗晶粒(50 μm)铸态AZ91合金的腐蚀行为。结果表明,ECAP加工的合金表现出较低的耐腐蚀性,并将结果部分归因于ECAP过程中β-Mg17Al12相从网状结构到大量颗粒的形貌变化。在Mg-Al合金的腐蚀过程中,当β-Mg17Al12沿晶界以连续相的形式存在且间距较小时,可作为防止腐蚀传播的屏障[19],但当β-Mg17Al12相之间的距离较大时,因β-Mg17Al12相作为防止腐蚀传播的屏障作用有限,α-Mg基体不能受到β-Mg17Al12相的有效保护,进而发生由于微电偶腐蚀引起的加速腐蚀[20]。由此可见,β-Mg17Al12相形态、数量和分布均对Mg-Al合金的腐蚀速率产生影响,故合理调控Mg-Al合金的组织结构,抑制层片状β-Mg17Al12析出,减少共晶β-Mg17Al12含量或改善其形态是提高Mg-Al合金耐腐蚀性能的“必经之途”。

压力作为与温度、化学成分同等重要的热力学参量,其最大优势为可在不改变合金成分的基础上改变物质结构和性质[21]。Jie等[22]研究了压力作用下Al-Mg合金的组织结构变化。结果表明,当压力达到3 GPa时,Al-42.2%Mg (原子分数)合金主相由γ相转变为过饱和Al (Mg)固溶体,Mg溶解度高达41.6% (原子分数)。此外,Ma等[23]研究Al-20Si合金时表明,3 GPa高压凝固后,初生Si相被过饱和α-Al代替。本课题组在对高压凝固Mg-Al合金的研究[24]表明,初始共晶相变所需的原始合金的Al含量从大气压下的5% (质量分数)增加到4 GPa时的9%,共晶点的Al含量从大气压下的32.3%增加到4 GPa时的38.3%。综上所述可知,压力导致平衡相图发生本质变化,包括相变线的偏移、新相区域的出现以及相图形状的变化。同时,压力还增加原子扩散激活能,抑制原子扩散[25],从而抑制因脱溶转变而产生的扩散型相变。

因此,本文选择常规铸造和高压凝固的Mg-xAl (x = 3,5,7,9,12,质量分数,%)合金,以下表述为Mg-xAl (x = 3,5,7,9,12)合金作为研究对象,通过微观组织表征、腐蚀性能测试及形貌观察,研究凝固压力和Al含量对Mg-Al合金中Al原子固溶度以及Mg17Al12相含量、尺寸和分布的影响,进而阐明高压凝固的合金组织结构变化对腐蚀性能的影响,并探讨其腐蚀机理。

1 实验方法

采用真空感应熔炼设备(真空度为2.4 × 10-6 Pa)熔炼Mg-Al合金,具体成分如表1所示。原材料为99.95%的Mg锭和99.95%的Al锭(均为质量分数)。熔炼时,将配制好的金属炉料烘干,放入熔炼坩埚中,关闭炉门。先后开启循环水和机械泵、分子泵,抽真空至0.02 Pa;向熔炼室充入高纯Ar气,使真空度达400~600 Pa。开启冷却水制冷系统,将循环冷却水温度降至5 ℃。开启感应熔炼电源,加热、熔炼Mg合金;开启保温电源,预热固定在激冷台(5 ℃循环冷却水)上的石墨套管(铸型)。当熔炼坩埚中镁合金熔体温度达到设定的熔化温度、保温20 min (保温后期轻轻摇动石墨坩埚使金属液成分混合均匀)后,将合金液体浇注到石墨铸型中,最终获得

表1 Mg-xAl (x = 3,5,7,9,12,%)合金成分

Table 1

| Serial number | Alloy name | Actual composition | Melting temperature / °C |

|---|---|---|---|

| 1 | Mg-3Al | Mg-2.97Al | 870 |

| 2 | Mg-5Al | Mg-5.09Al | 850 |

| 3 | Mg-7Al | Mg-6.96Al | 830 |

| 4 | Mg-9Al | Mg-8.87Al | 810 |

| 5 | Mg-12Al | Mg-12.05Al | 800 |

采用CS-1V型六面顶液压机对实验合金进行高压凝固实验。首先按图1所示进行高压样品组装。组装时通过叶腊石直角处钻出的小孔将K型热电偶放置在试样附近,热电偶的另一端为温度记录装置,以测量实验过程中的温度变化。将组装试样放入高压六面顶压机腔体中,将压力升高到预设值,启动测温装置,开启加热电源快速加热到预设温度,保温保压20 min后,关闭电源停止加热。保压下缓慢冷却到室温,卸压完成后取出试样,供测试分析用。

图1

图1

CS-1V型六面顶压机和高压凝固试样装配示意图

Fig.1

Schematic diagram of the CS-1V type six-sided top pressure machine (a) and assembly of the high-pressure solidification sample (b): 1-top hammer, 2-thermocouple, 3-talc, 4-conductive block, 5-graphite, 6-boron nitride, 7-sample

利用ZEISS SAPPHIRE SUPRA 55热场发射扫描电子显微镜(SEM)观察实验合金显微组织。利用扫描电镜上配备的Oxford X-MaxN 50电制冷能谱仪(EDS)对各实验合金显微组织进行点、面成分分析。测量Al溶质原子在α-Mg基体中固溶量时,每种合金均选取10个典型晶粒,定点分析枝晶团的晶界及枝干中心、枝干、枝干间的能谱,统计分析结果后求取平均值,即为Al溶质平均固溶量。利用Imageo-Pro-Plus图像分析软件统计Mg17Al12相所占面积分数。

用线切割将Mg合金切割成底面直径为6 mm的圆柱体,用环氧树脂对其进行封装,仅留上表面裸露,用于析氢测试[26]。将样品表面依次在800#、1000#、1200#、2000#、3000#和5000#金相砂纸上进行逐级打磨和抛光。使用3.5%NaCl (质量分数,下同)水溶液作为腐蚀介质。将Mg合金样品的金属面朝上置于盛有250 mL的3.5%NaCl溶液的烧杯中,将一个倒置的漏斗置于样品上方,并将装满3.5%NaCl溶液的滴定管插入漏斗口,收集由Mg合金腐蚀产生的氢气。为确保实验数据的准确性,每种实验条件下至少进行3次平行测试。滴定管中的溶液体积随浸泡时间的变化用于评估镁合金的腐蚀速率。析氢量与腐蚀速率按照

其中,Rcorr为腐蚀速率,mm/a;

电化学测试在3.5%NaCl溶液中进行,使用CS350H电化学工作站。使用三电极体系,饱和甘汞电极(SCE)为参比电极,铂棒为辅助电极,样品为工作电极(非工作表面用环氧树脂密封,露出0.2 cm2的工作表面)。在测试电化学阻抗谱(EIS)和动电位极化曲线前,进行50 min开路电位(OCP)测试,以确保测试过程中样品表面状态保持相对稳定。EIS测试频率为10 kHz~0.15 Hz,扰动幅值为10 mV;极化曲线扫描速率为1 mV/s,扫面范围为-2.0~-0.5 V。极化曲线和EIS数据使用CorrView软件进行拟合分析,电化学测试中每组实验重复3~5次,以确保实验数据的准确性。

通过浸泡实验观察样品的腐蚀形貌,将样品在3.5%NaCl溶液中浸泡10 min后进行SEM观察。

使用Thermo Scientific K-Alpha射线光电子能谱(XPS)进行表面化学成分分析,X射线激发源采用Al Kα射线(能量为1486.6 eV),束斑大小为400 μm,工作电压和电流分别设定为12 kV和6 mA。使用Avantage 5.9软件拟合峰值数据,对结果数据进行校正时,使用C 1s峰(结合能为284.8 eV)作为参考。

2 实验结果与分析

2.1 高压凝固对Mg-xAl二元合金显微组织的影响

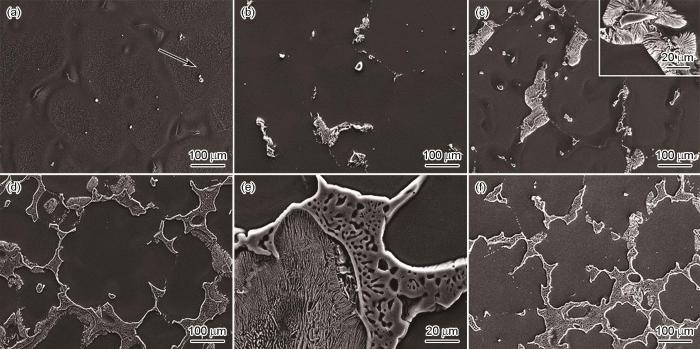

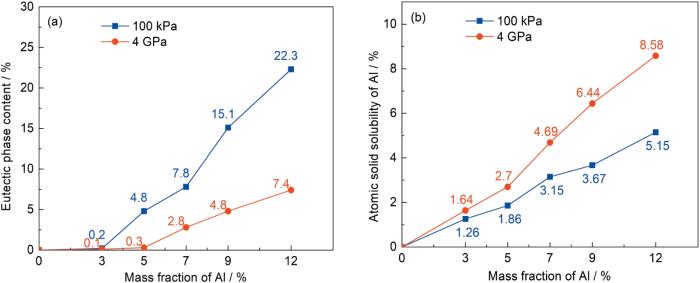

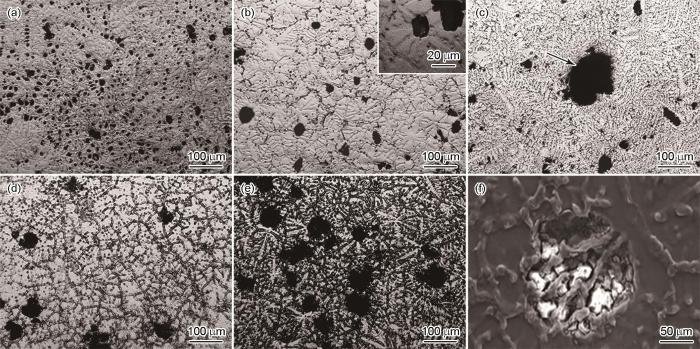

图2和3分别为常规铸造Mg-xAl (x = 3,5,7,9,12)二元合金凝固组织以及Al量对Mg-xAl二元合金基体固溶度、β-Mg17Al12相数量的影响。由图2可知,Mg-3Al合金(图2a)的凝固组织为单一α-Mg固溶体,基体中Al平均固溶量为1.26% (质量分数),α-Mg晶界偏析着Al溶质(图2a中箭头所示);而如图2b所示,非平衡凝固条件下溶质再分配引起的晶界偏析,导致Mg-5Al合金的α-Mg晶界生成约为4.8%的共晶β-Mg17Al12相和冷却过程中析出的层片状β-Mg17Al12相。之后,随着合金中Al量增多,共晶(层片状)β-Mg17Al12相数量增加。Mg-7Al合金(图2c)中β-Mg17Al12相所占面积分数已增到7.8%,半连续分布于晶界;Mg-9Al (图2d和e)和Mg-12Al (图2f)合金中的β-Mg17Al12相所占面积分数分别增至15.1%和22.3%,且已连成网状分布于晶界。此外,由图3b可知,α-Mg基体中Al固溶量随合金中Al量增多而增加,由Mg-5Al合金的1.86%逐渐增加到Mg-12Al合金的5.15%。可见,常规铸造下,当合金中Al > 5%后,其Mg-xAl合金凝固组织皆为亚共晶。

图2

图2

Al含量对常规铸造Mg-Al合金显微组织的影响

Fig.2

Effect of Al content (mass fraction ) on the microstructure of conventional cast Mg-Al alloys: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d, e) Mg-9Al, (f) Mg-12Al

图3

图3

Al含量对Mg-Al合金中β-Mg17Al12相数量和基体中Al固溶量的影响

Fig.3

Effects of Al content on the amount of β-Mg17Al12 phase in Mg-Al alloys (a) and the solubility of Al in the matrix (b)

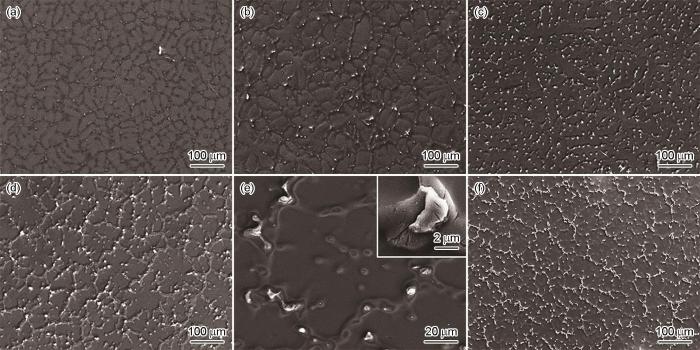

此外,进一步观察表明,高压凝固Mg-3Al、Mg-5Al和Mg-9Al合金其α-Mg多为等轴晶(图4e),而高压凝固Mg-7Al合金的枝晶组织更为发达、分枝更多,这可能与其凝固范围较宽有关。

图4

图4

Al含量对高压凝固Mg-xAl合金显微组织的影响

Fig.4

Effect of Al content (mass fraction ) on the microstructure of high-pressure solidified Mg-Al alloys: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d, e) Mg-9Al, (f) Mg-12Al

2.2 高压凝固Mg-xAl合金耐腐蚀性能

2.2.1 铸造Mg-Al合金的析氢腐蚀速率

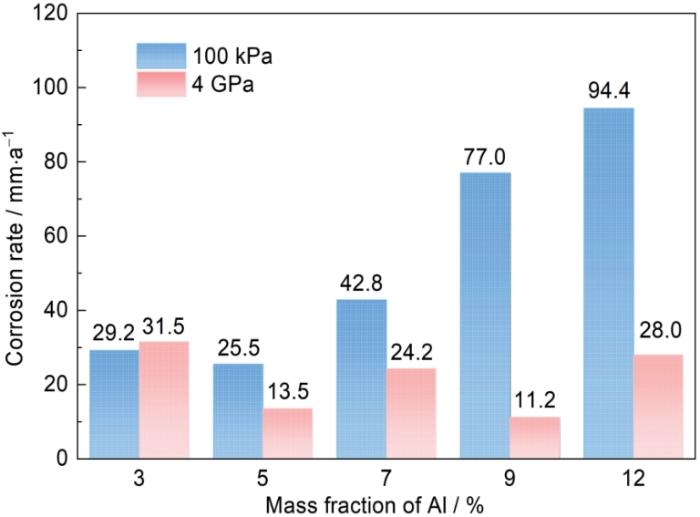

图5为常规铸造和高压凝固Mg-xAl合金析氢实验(在3.5%NaCl水溶液中浸泡48 h)结果。由图5可知,常规铸造下,Mg-3Al和Mg-5Al合金的腐蚀速率相对较低,分别为29.2和25.5 mm/a;腐蚀速率随合金中Al量增多显著增大,Mg-9Al和Mg-12Al合金的腐蚀速率分别增至77.0 和94.4 mm/a。而4 GPa高压凝固下,Mg-9Al和Mg-5Al合金的腐蚀速率仅有11.2 和13.5 mm/a,较腐蚀速率最低的常规铸造Mg-5Al合金分别下降85.45%和85.69%;即便是Mg-7Al和Mg-12Al合金的腐蚀速率也仅有24.2和28.0 mm/a,远低于同Al量的常规铸造合金;仅Mg-3Al合金的略高于常规铸造。

图5

图5

高压凝固对Mg-xAl (x = 3,5,7,9,12) 合金腐蚀速率的影响

Fig.5

Effect of high-pressure solidification on the hydrogen evolution rate of Mg-xAl (x = 3, 5, 7, 9, 12) alloys

2.2.2 铸造Mg-Al合金电化学腐蚀性能

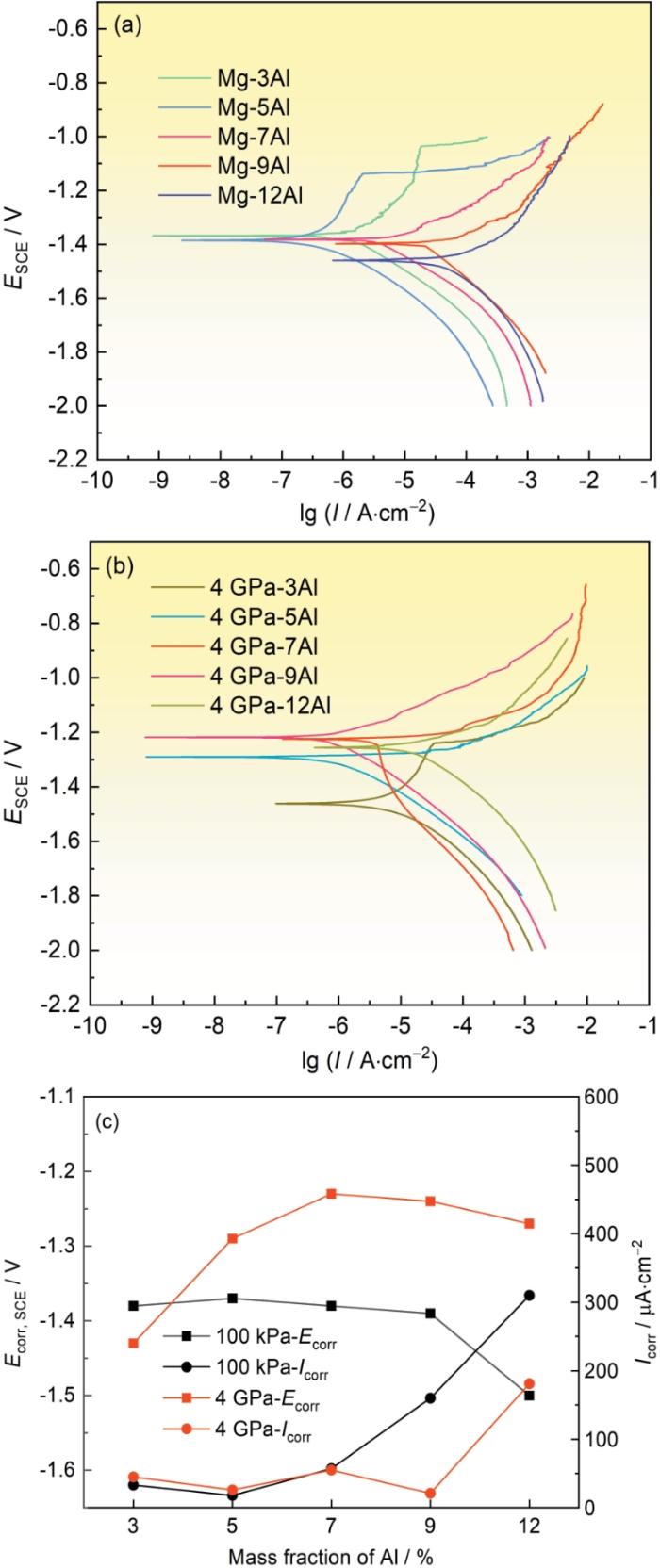

图6

图6

Mg-xAl (x = 3,5,7,9,12)合金的极化曲线及Ecorr与Icorr随Al含量的变化

Fig.6

Polarization curves of conventional cast (a) and high-pressure solidified (b) Mg-xAl (x = 3, 5, 7, 9, 12) alloys, variations of corrosion potential (Ecorr) and corrosion current density (Icorr) with Al content (c)

4 GPa高压凝固下,当Al含量≤ 7%时,其Ecorr随Al量增高而增高,由Mg-3Al合金的-1.43 V增高到Mg-5Al合金的-1.29 V、Mg-7Al合金的-1.23 V;当Al含量≥ 7%时,其Ecorr随Al量增高而降低,由Mg-9Al合金的-1.24 V逐渐降低到Mg-12Al合金的-1.27 V。Mg-9Al和Mg-5Al合金的Icorr较低,分别为21和26 μA/cm2,其次是Mg-3Al (45 μA/cm2)和Mg-7Al (55 μA/cm2),而Mg-12Al合金的Icorr也已增高到181 μA/cm2。即除Mg-3Al合金外,高压凝固合金的Ecorr均高于常规铸造合金,Icorr均低于常规铸造合金,且随Al量增多这种趋势越显著。

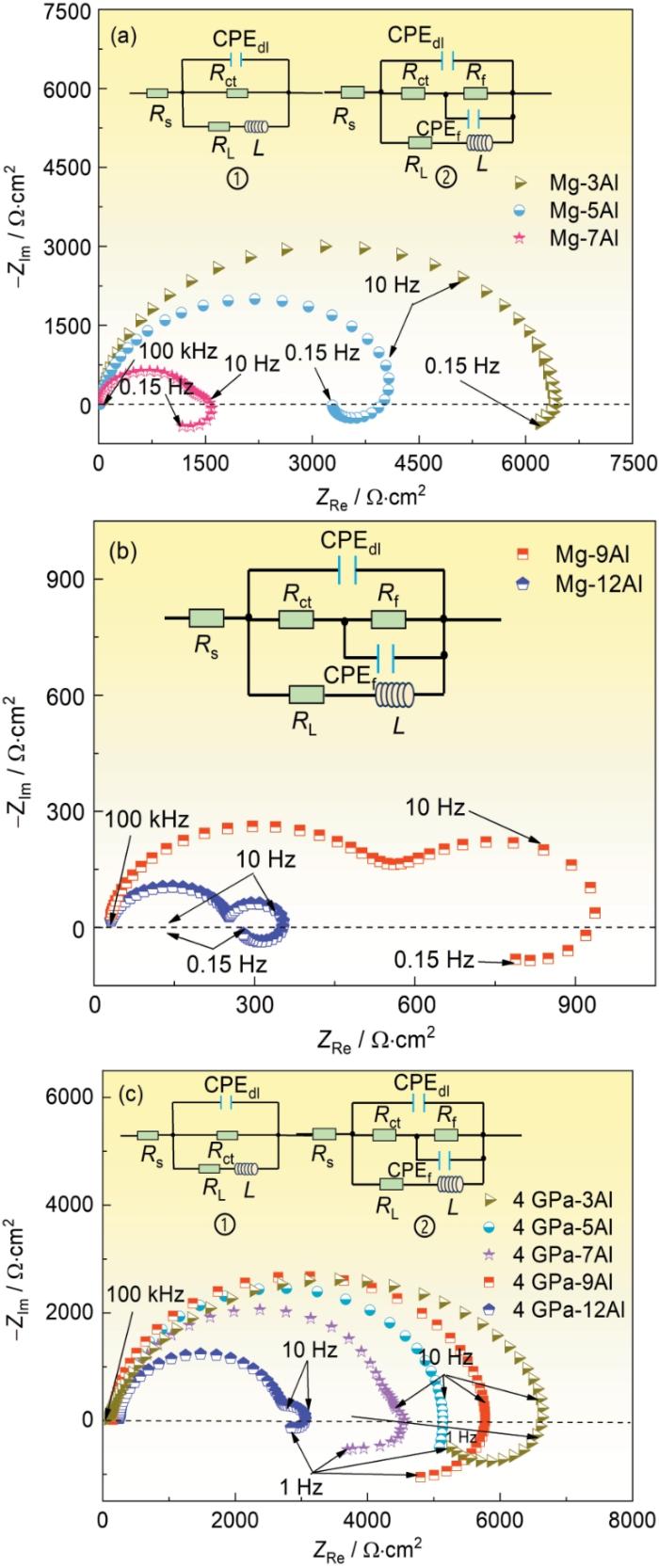

图7分别为常规铸造和高压凝固Mg-xAl合金在3.5%NaCl水溶液中浸泡30 min后测得的电化学阻抗Nyquist图。由图7可知,常规铸造及高压凝固Mg-3Al和Mg-5Al合金的Nyquist曲线均包含一个高频容抗弧和一个低频感抗弧,且容抗弧的直径较大,表明其耐腐蚀性较高;Mg-7Al和Mg-12Al合金的Nyquist曲线不但包含直径较小的高频容抗弧和低频感抗弧、还存在明显的中频容抗弧,而中频容抗弧的出现表明合金表明已有腐蚀产物覆盖。常规铸造Mg-9Al合金包含中频容抗弧,而高压凝固Mg-9Al合金仅由高频容抗弧和低频感抗弧构成、且容抗弧直径较大,表明合金耐腐蚀性能提高。此外,所有实验合金的Nyquist曲线中均出现低频感抗弧,表明所有合金均发生了局部腐蚀[28]。

图7

图7

常规铸造和高压凝固Mg-xAl (x = 3,5,7,9,12)合金的Nyquist图

Fig.7

Nyquist plots of conventional cast Mg-3Al, Mg-5Al and Mg-7Al alloys (a), Mg-9Al and Mg-12Al alloys (b), and high-pressure (4 GPa) solidified Mg-xAl (x = 3, 5, 7, 9, 12) alloys (c)

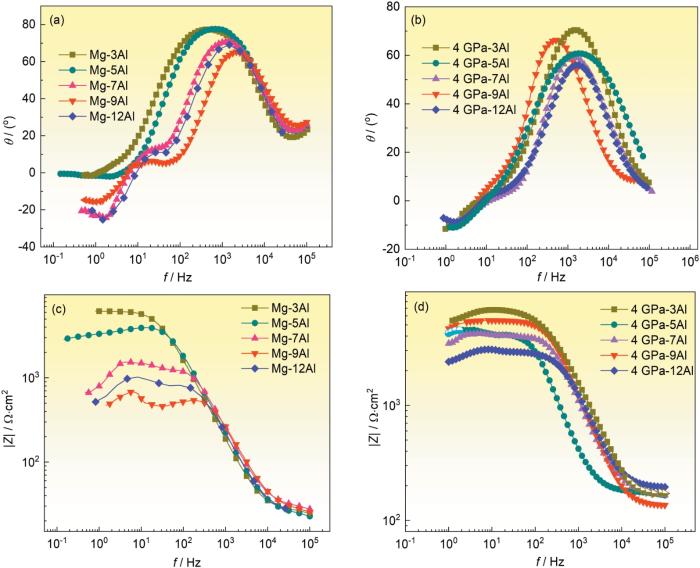

图8

图8

常规铸造与高压凝固Mg-xAl合金的Bode图

Fig.8

Bode plots of conventional cast (a, c) and high-pressure solidified (b, d) Mg-xAl (x = 3, 5, 7, 9, 12) alloys: (a, b) frequency vs. phase angle curves, (c, d) frequency vs. impedance value curves

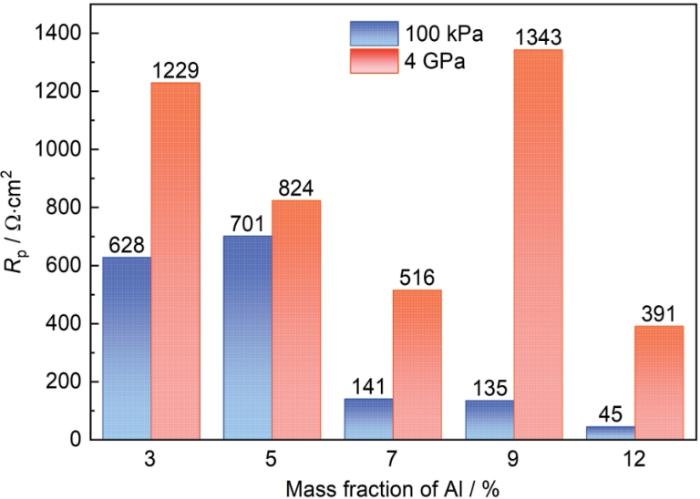

图9为依据图7中EIS拟合等效电路图计算得到的各实验合金极化电阻Rp值[29]。由图9可知,常规铸造下,Rp值相对较高的是Mg-5Al (701 Ω/cm2)和Mg-3Al合金(628 Ω/cm2),Mg-7Al和Mg-9Al合金的Rp值已降低至141和135 Ω/cm2,而Mg-12Al合金的Rp值仅有45 Ω/cm2。4 GPa高压凝固下,Mg-9Al和Mg-3Al合金Rp值高达1343和1229 Ω/cm2,Mg-5Al合金Rp值(824 Ω/cm2)较常规铸造Mg-5Al高123 Ω/cm2,但Mg-7Al (516 Ω/cm2)和Mg-12Al (391 Ω/cm2)合金的Rp值则低于常规铸造Mg-5Al合金。

图9

图9

不同凝固压力下高压凝固Mg-xAl (x = 3, 5, 7, 9,12)合金极化电阻Rp值

Fig.9

Polarization resistance (Rp) values of high-pressure solidified Mg-xAl (x = 3, 5, 7, 9, 12) alloys under different solidification pressures

综上所述,根据析氢率和电化学腐蚀实验结果,高压凝固Mg-xAl合金抗腐蚀性能优于常规铸造合金,其中高压凝固Mg-9Al和Mg-5Al合金的耐腐蚀性能最佳。

2.3 高压凝固Mg-xAl合金的耐腐性

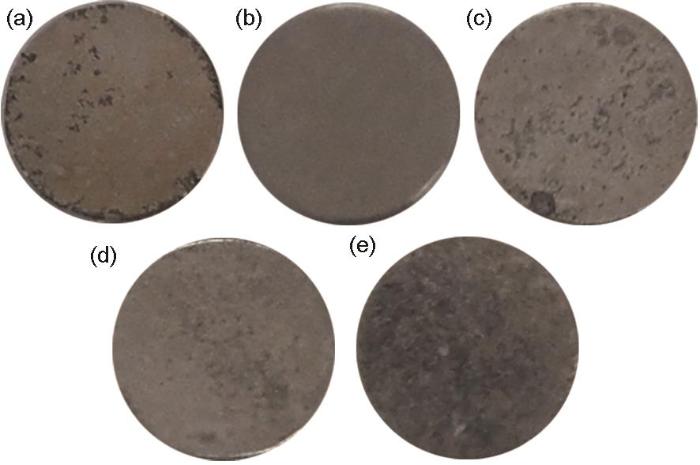

图10和11分别为常规铸造及高压凝固Mg-xAl合金3.5%NaCl水溶液中浸泡10 min后的宏观形貌。由图10可知,常规铸造下,Mg-3Al合金试样表面有腐蚀产物膜生成,但因“点蚀坑”的形成破坏了其表面膜的完整性;Mg-5Al合金试样表面因局部的腐蚀导致其表面膜不完整,而Al含量≥ 7%的合金已被严重腐蚀。而由图11可知,高压凝固下,Mg-5Al (图11b)和Mg-9Al (图11d)合金试样表面生成致密、完整的腐蚀产物膜,Mg-3Al (图11a)和Mg-7Al (图11c)合金试样表面所生成的腐蚀产物膜的完整性则被“点蚀坑”破坏,而Mg-12Al合金(图11e)表面未生成完整的产物膜。

图10

图10

常规铸造Mg-Al合金宏观腐蚀形貌

Fig.10

Macroscopic corrosion morphologies of conventional cast Mg-xAl alloys: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d) Mg-9Al, (e) Mg-12Al

图11

图11

高压凝固Mg-Al合金宏观腐蚀形貌

Fig.11

Macroscopic corrosion morphologies of high-pressure solidified Mg-xAl alloys: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d) Mg-9Al, (e) Mg-12Al

图12

图12

常规铸造Mg-Al合金微观腐蚀形貌

Fig.12

SEM corrosion morphologies of conventional cast Mg-xAl alloys: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d) Mg-9Al, (e) Mg-12Al

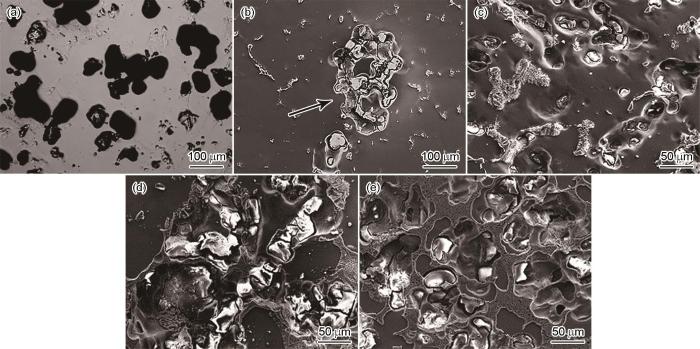

图13为高压凝固Mg-xAl合金微观腐蚀形貌。由于高压凝固Mg-Al合金耐腐蚀性能优异,浸泡时间较短时腐蚀特征不明显,故本实验选用在3.5% NaCl水溶液中浸泡2 h的合金试样观察。由图13可知,Mg-3Al合金(图13a)的α-Mg枝晶间分布着大量 “点蚀坑”,但“点蚀坑”尺寸相对较小;Mg-5Al (图13b)和Mg-9Al (图13d)合金所形成的“腐蚀坑”数量相对较少(腐蚀面积占比仅有4.5%和3.9%),但尺寸相对较大的,且“腐蚀坑”多形成α-Mg枝晶心部或晶界(图13b中插图);Mg-7Al合金(图13c),不但腐蚀坑数量多于Mg-5Al和Mg-9Al合金,而且还形成少量大尺寸的腐蚀坑,如图13c中箭头所示;而如图13e所示,Mg-12Al合金所形成的腐蚀坑数量和腐蚀坑面积均多于Mg-9Al合金,大的腐蚀坑多产生于局部枝晶团(图13f),其被腐蚀面积占比为13.4%。

图13

图13

高压凝固Mg-Al合金在3.5%NaCl水溶液中浸泡2 h后的SEM腐蚀形貌

Fig.13

SEM corrosion morphologies of high-pressure solidified Mg-xAl alloys after immersion in 3.5%NaCl solution for 2 h: (a) Mg-3Al, (b) Mg-5Al, (c) Mg-7Al, (d) Mg-9Al, (e, f) Mg-12Al

图14分别为常规铸造和高压凝固Mg-3Al、Mg-5Al和Mg-9Al合金在3.5%NaCl水溶液中浸泡24 h后表面形貌(SEM)及截面的EDS面扫描像。由图14可知,经24 h浸泡,常规铸造Mg-3Al (图14a~c)、Mg-5Al (图14d~f)和Mg-9Al (图14g~i)合金的表面均出现明显的腐蚀坑,其腐蚀深度分别为310、220和795 μm。高压凝固Mg-3Al (图14j~l)、Mg-5Al (图14m~o)和Mg-9Al (图14p~r)的腐蚀坑深度分别为245、181和60 μm,显示高压凝固Mg-5Al和Mg-9Al合金具有良好的抗腐蚀能力。此外,从EDS分析结果也可知,高压凝固Mg-5Al (图14m~o)和Mg-9Al (图14p~r)合金表面O均匀分布,表面腐蚀产物较为致密,这可能是其基体上仅出现极少且深度很浅腐蚀坑的缘故。而常规铸造Mg合金和高压凝固Mg-3Al合金其表面的O则断续分布,且O已渗透到金属内部,表明腐蚀产物膜并未对基体形成有效的保护。

图14

图14

常规铸造及高压凝固Mg-Al合金表面腐蚀形貌及横截面SEM像和EDS元素面扫描

Fig.14

Surface and cross-sectional SEM morphologies, and EDS element mappings of conventional cast alloys Mg-3Al (a-c), Mg-5Al (d-f) and Mg-9Al (g-i), and high-pressure solidified alloys Mg-3Al (j-l), Mg-5Al (m-o) and Mg-9Al (p-r)

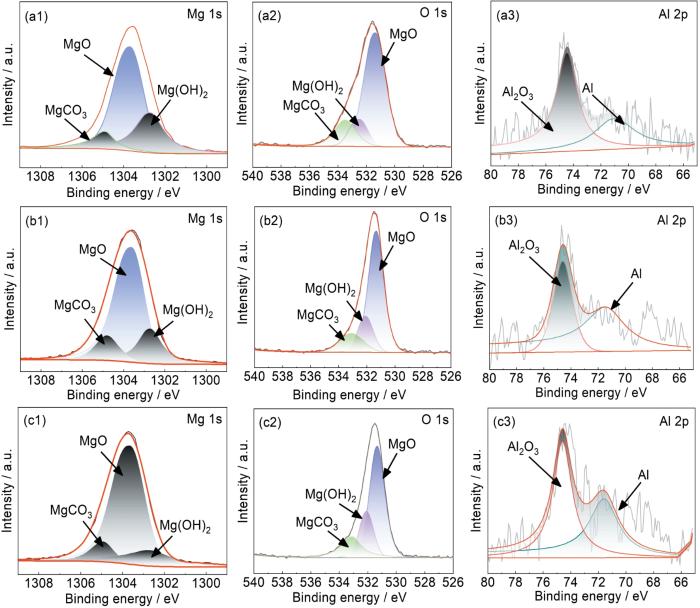

图15

图15

常规铸造及高压凝固Mg-xAl合金在3.5%NaCl溶液中浸泡24 h的XPS光谱

Fig.15

XPS spectra of conventional cast Mg-5Al (a1-a3) and high-pressure solidified Mg-5Al (b1-b3) and Mg-9Al (c1-c3) alloys soaked in 3.5%NaCl solution for 24 h

表2 高压凝固Mg-xAl (x = 5, 9)合金表面化学成分 (atomic fraction / %)

Table 2

| Sample | Mg 1s | O 1s | Al 2p |

|---|---|---|---|

| 5%Al-100 kPa | 29.97 | 66.21 | 3.81 |

| 5%Al-4 GPa | 33.21 | 62.73 | 4.06 |

| 9%Al-4 GPa | 26.44 | 65.84 | 7.73 |

常规铸造下,由于Al含量≥ 7%的合金其凝固组织中生成大量共晶β-Mg17Al12相和层片状β-Mg17Al12析出相,其中层片状结构析出相因极大的增加电极电位高的β-Mg17Al12相与电极电位低的α-Mg基体相接触面积、加速α-Mg相腐蚀[31],面积尺寸大的网状共晶β-Mg17Al12相将α-Mg基体包围至α-Mg基体相优先被腐蚀形成较大的腐蚀坑[32],均导致其抗腐蚀性能差;而具有单一固溶体组织结构的Mg-3Al合金,其基体固溶Al量仅有1.26%,浸泡时因其表面所形成的产物膜薄且不均匀,故Cl-侵蚀极易与裸露基体接触,抗点蚀性能相对较低;凝固组织中仅生成不足5%的β-Mg17Al12相的Mg-5Al合金,因其基体中固溶Al量增加到1.86%,浸泡时其表面所形成产物膜相对致密,且其腐蚀多发生分布着β-Mg17Al12相的晶界,故其具有一定的抗点蚀能力。

高压凝固Mg-xAl合金耐腐蚀性能较常规铸造有所提高,其中耐腐蚀性能相对最好的是Mg-9Al和Mg-5Al合金。这主要是因为高压凝固下,凝固过程是在保压下进行,GPa级的凝固压力抑制了脱溶转变,即抑制了层片状β-Mg17Al12相析出。此外,因为高压凝固大幅提高了Mg-Al合金基体中最大溶解度、并提高其共晶成分,由此增大了α-Mg基体中Al固溶量、降低共晶β-Mg17Al12相所占面积分数。Mg-5Al和Mg-9Al合金基体的Al固溶量(质量分数)分别增至2.7%和6.44%,共晶β-Mg17Al12相所占面积分数分别降至0.3%和4.8%,且共晶β-Mg17Al12相多呈颗粒状或小岛状分布于晶界,同时晶界偏析着一定浓度的Al溶质。由此,降低了第二相与基体的接触面积,同时Al溶质晶界偏析有效地降低了晶界与基体间电极电位差,避免了晶界与基体间电偶腐蚀效应,对基体腐蚀起到屏障作用。而基体中Al固溶量增高也促使腐蚀产物膜中Al2O3氧化物增多,即改善了腐蚀产物膜结构与致密度,对基体起到有效的保护作用。因此,对于高压凝固Mg-5Al和Mg-9Al合金,腐蚀产物膜对腐蚀敏感性下降,腐蚀进程得到延缓;相比之下,高压凝固Mg-7Al合金的耐腐蚀性能较Mg-5Al和Mg-9Al合金差,这与其长大的树枝晶结构有关,这种结构对腐蚀的扩展抵挡作用较小,腐蚀坑在枝晶内扩展变大。当高压凝固合金中的Al含量进一步增加至12%和15%时,第二相占比增多且形态变为岛状分布时,两相间的电偶腐蚀成为主导,同时Al溶质偏析区变得不连续,对腐蚀的屏障作用削弱,导致耐腐蚀性减弱。

3 结论

(1) 与常压凝固相比,Mg-xAl (x = 3, 5, 7, 9, 12)合金在4 GPa高压下凝固,Al原子固溶度大幅增加,脱溶转变被抑制,层片状β-Mg17Al12相消失,共晶β-Mg17Al12相减少。Mg-3Al、Mg-5Al合金中β-Mg17Al12相含量分别由0.2%和4.8%降至0.1%和0.3%,成为类单一固溶体组织;Mg-7Al、Mg-9Al合金中β-Mg17Al12相分布由沿晶界断续状分布转变成粒状分布,β-Mg17Al12相含量分别由7.8%和15.1%降至2.8%和4.8%;Mg-12Al合金由沿晶界网状分布转变成在晶界处岛状分布,β-Mg17Al12相含量由22.3%降至7.4%。

(2) 4 GPa高压下凝固提高了Mg-xAl (x = 3,5,7,9,12)合金耐腐蚀性能。与常压铸造相比,Mg-5Al和Mg-9Al合金析氢腐蚀速率分别由25.2和77 mm/a降至13.5和11.2 mm/a,分别降低了46.43%和85.45%;Ecorr由-1.37和-1.39 V升至-1.29和-1.24 V,分别升高了5.84%和10.79%。

(3) 4 GPa高压下凝固,Mg-5Al和Mg-9Al合金具有最佳的耐腐蚀性能,为保证其β-Mg17Al12相对腐蚀产物物理隔绝作用前提下降低电偶腐蚀倾向,导致腐蚀产物层对合金基体的保护性增强,腐蚀产物膜对腐蚀敏感性下降,腐蚀速率降低。

参考文献

Insight of magnesium alloys and composites for orthopedic implant applications-a review

[J].

Recent research and development on forming for large magnesium alloy components with high mechanical properties

[J].

Progress and prospects in Mg-alloy super-sized high pressure die casting for automotive structural components

[J].

Magnesium alloys in tumor treatment: current research status, challenges and future prospects

[J].

Applications of magnesium alloys for aerospace: a review

[J].

Recent advances in electrochemical performance of Mg-based electrochemical energy storage materials in supercapacitors: enhancement and mechanism

[J].

A review on the synergism between corrosion and fatigue of magnesium alloys: Mechanisms and processes on the micro-scale

[J].

Preparation and its effect of fibrous γ-Mg17Al12 eutectic phase on mechanical properties of Mg alloy

[J].

纤维状γ-Mg17Al12共晶相的制备及其对Mg合金力学性能的影响

[J].

Effects of surface micro-galvanic corrosion and corrosive film on the corrosion resistance of AZ91-xNd alloys

[J].

The role of the beta-Mg17Al12 phase on the anomalous hydrogen evolution and anodic dissolution of AZ magnesium alloys

[J].

Galvanic corrosion behavior for galvanic couple of AZ91D Mg-alloy/2002 Al-alloy in 0.5 mg/L NaCl solution

[J].

AZ91D Mg合金和2002铝合金在0.5 mg/L NaCl溶液中的电偶腐蚀行为研究

[J].采用电化学方法和表面分析技术研究了AZ91D镁合金与2002铝合金在0.5 mg/L NaCl溶液中的电偶腐蚀行为。对于镁合金,耦合后始终为阳极,腐蚀电位正移,腐蚀速率增加,这可能归结为它们之间的电偶效应显著加速了其阴极过程。对于铝合金,耦合后始终为阴极,腐蚀电位也正移,腐蚀速率增加,这可能归结为它们之间的电偶效应抑制了其表面钝化膜的形成。随着浸泡时间的延长,它们之间的耦合电位先正移后逐渐负移,电偶电流密度先增加后减小,最后逐渐增加并达到相对稳定的状态。为汽车发动机材料的选择、设计及其电偶腐蚀的抑制提供基本理论依据。

Fabrication of a model specimen for understanding micro-galvanic corrosion at the boundary of α-Mg and β-Mg17Al12

[J].

Influence of β-Mg17Al12 and Al-Mn intermetallic compounds on the corrosion behaviour of cast and solution treated Mg-Al-Zn-Mn alloys

[J].

Galvanic corrosion of AZ91D magnesium alloy

[J].

AZ91D Mg合金电偶腐蚀的研究

[J].在自来水和3.5%NaCl溶液中测试了铸造AZ91D镁合金与铝合金、锌合金、Q235碳钢和Cu偶合后的电偶腐蚀行为,研究了腐蚀环境、偶接材料和阴阳极面积比(CAAR)对铸造AZ91D镁合金电偶腐蚀行为的影响。在电偶腐蚀过程中测量溶液的pH值以及电偶腐蚀电流;用失重法计算了铸造AZ91D镁合金的电偶腐蚀速率,利用SEM观察了AZ91D镁合金的腐蚀形貌,并对腐蚀产物进行XRD分析。结果表明,AZ91D镁合金在电偶腐蚀过程中会使溶液的pH值升高,并伴有以Mg(OH)<sub>2</sub>为主的腐蚀产物的生成;溶液中Cl<sup>-</sup>的存在会加速AZ91D镁合金的电偶腐蚀速率;低氢过电位金属Q235碳钢和Cu对AZ91D镁合金的电偶腐蚀加速效果明显高于中氢过电位金属铝合金和锌合金,偶接材料的极化性能对AZ91D镁合金的电偶腐蚀速率有较大影响。同时,大的阴阳极面积比会加速AZ91D镁合金的电偶腐蚀速率,且AZ91D镁合金的电偶腐蚀电流随阴阳极面积比的增大而呈线性增长趋势。

Influence of microstructure on the corrosion of diecast AZ91D

[J].

Effect of trace Ce on the microstructure and corrosion resistance of AZ91 magnesium alloy

[J].

微量Ce对AZ91镁合金微观组织及耐蚀性的影响

[J].

Effect of Al addition on corrosion behavior of high-purity Mg in terms of processing history

[J].

Corrosion behavior of AZ91 Mg alloy with a heterogeneous structure produced by ECAP

[J].

Effect of aging time on precipitation of second phase and corrosion performance of prismatic plane of as-forged AZ80 Mg-alloy

[J].

时效时间对锻态AZ80镁合金第二相析出及柱面取向表面腐蚀性能的影响

[J].本文对锻态AZ80镁合金进行固溶处理及不同保温时间的时效处理,采用析氢法、失重法及电化学测试分析了时效态AZ80镁合金的耐蚀性能,观察了合金的显微组织和腐蚀形貌,对比研究了时效热处理工艺对于柱面织构平面内第二相形貌、尺寸及数量等特征的影响,探讨了不同特征第二相粒子对合金耐蚀性能的影响规律。结果表明:不同的时效时间可有效调控锻态AZ80镁合金中第二相的析出行为,时效处理不仅可以改善合金的耐蚀性能,还可以有效弱化镁合金腐蚀性能上的各向异性。当合金达到峰值时效时,基体内可形成致密的具有网络结构的第二相,合金表面的耐蚀性和腐蚀均匀性均得到有效提升,柱面取向表面和基面取向表面间平均腐蚀速率的差值最小。

Fundamentals and advances in magnesium alloy corrosion

[J].

High pressure-a new technology of modern science

[J].

高压——现代科学的一门新技术

[J].

Microstructure and mechanical properties of an Al-Mg alloy solidified under high pressures

[J].

Effect of high pressure solidification on tensile properties and strengthening mechanisms of Al-20Si

[J].

Solute redistribution and mechanism of structure refinement of Mg-Al alloy during solidification under high pressure

[J].

Research progress of amorphous alloys under high pressure conditions

[J].

高压条件下非晶态合金的研究进展

[J].

Research progress on corrosion testing and analysis of Mg-alloys

[J].

镁合金腐蚀测试与分析研究进展

[J].镁合金是最轻的工程结构材料,其溶解特性、腐蚀机理以及防护措施等方面已被广泛研究,而镁合金腐蚀测试方法和技术则是这些研究的重要基础。由于镁合金的溶解过程存在负差数效应,导致其测试技术和分析方法与其他金属存在差异。本文综述了国内外关于镁合金腐蚀测试方法与技术的研究进展,介绍了镁合金测试的通用技术与特色技术,分析了各种测试技术的适用条件和应用案例,重点对比了腐蚀速率测试方法,期望为镁合金腐蚀测试方法与技术的选择提供支撑,避免因不当测试带来的错误分析和结论。

Microstructure, mechanical properties and corrosion behavior of quaternary Mg-1Zn-0.2Ca-xAg alloy wires applied as degradable anastomotic nails

[J].

Study on the synergistic effect of second phases and product films to significantly improve the corrosion resistance of Mg-Gd-Y-Nd alloy

[J].

The semi-continuous (Mg, Al)2Ca second phase on Mg-Al-Ca-Mn alloys as an efficient anti-corrosion anode for Mg-air batteries

[J].

Surface characteristics and stress corrosion behavior of AA 7075-T6 aluminum alloys after different shot peening processes

[J].

Research progress in corrosion mechanism and regulation of magnesium alloys

[J].

镁合金腐蚀机制与调控研究进展

[J].

Quantitative relation of discontinuous and continuous Mg17Al12 precipitates with corrosion rate of AZ91D magnesium alloy

[J].