CO2是一种腐蚀性较强的气体,其在密相尤其是超临界状态条件下管道的腐蚀尤其是局部腐蚀对于CCUS技术是一大挑战[6]。孙建波等[7]研究了超临界CO2条件下不同含水量对输送管道腐蚀的影响,结果表明含水量达到饱和溶解度时,X65钢腐蚀速率较为轻微,为0.0013 mm/a,而当引入O2、H2S、SO2和NO2等杂质时,X65钢腐蚀速率显著上升。Xiang等[8]研究了超临界CO2条件下管线钢点蚀机制,研究表明点蚀的形成与水饱和超临界CO2-SO2-NO2-O2体系中凝结水滴的形成密切相关。超临界CO2条件下,管线钢的腐蚀行为和机制较为复杂,影响其腐蚀的关键因素包括含水量、温度、压力和杂质[9,10]。通常条件下如果保持超临界CO2环境中含水量极低甚至干燥条件下,钢的腐蚀非常轻微,这在实际情况下是很难做到的。水在超临界CO2中的存在形式也是影响钢铁材料腐蚀的关键因素,超临界状态下通常水是以溶解态的形式存在于CO2中,此时,一旦有水膜或者液滴在钢铁材料表面形成就会显著的影响材料的腐蚀过程。此外,温度也是影响腐蚀的关键因素。通常条件下在保持压力不变,温度的增加会促进金属腐蚀,然而相关研究发现在一些特殊情况下温度的升高反而会使钢铁材料的腐蚀速率下降[11]。而在海上井下CO2封存过程中,会面临高温环境,高温环境中材料腐蚀行为研究还存在争议。由此,可以看出在超临界CO2中钢铁材料的腐蚀研究还存在很多问题,需要进一步开展相关研究工作。

超临界CO2介质中含水率、温度是影响金属材料腐蚀的关键因素,虽然国内外围绕着该因素有相关报道,但是海上复杂环境中高矿化度和高含Cl-的水气混合复杂环境中的A106钢腐蚀行为研究缺少报道。因此,本文聚焦于含水率、温度等关键因素对海上超临界CO2水气混合复杂环境中A106钢腐蚀行为的影响,利用高压釜开展模拟实验,通过腐蚀失重、扫描电镜、X射线衍射仪以及3D超景深立体显微镜等研究不同微含水量以及不同温度条件下钢铁材料在超临界CO2环境中的腐蚀形貌、腐蚀产物结构组成,定量分析均匀和局部腐蚀速率,为发展海上CCUS技术提供支撑。

1 实验方法

实验材料为A106钢,其化学成分(质量分数,%)为:C 0.27,Cr 0.12,Ni 0.15,Cu 0.21,Mn 0.86,Mo 0.04,P 0.01,S 0.02,Si 0.26,Fe余量,金属试样尺寸为20 mm × 10 mm × 5 mm。实验前,所有金属试样分别用120、400、800、1000粒度SiC砂纸逐级打磨抛光,随后试样分别用去离子水、丙酮和无水乙醇清洗,氮气干燥。采用精度为0.1 mg的电子天平称重用于计算腐蚀失重。

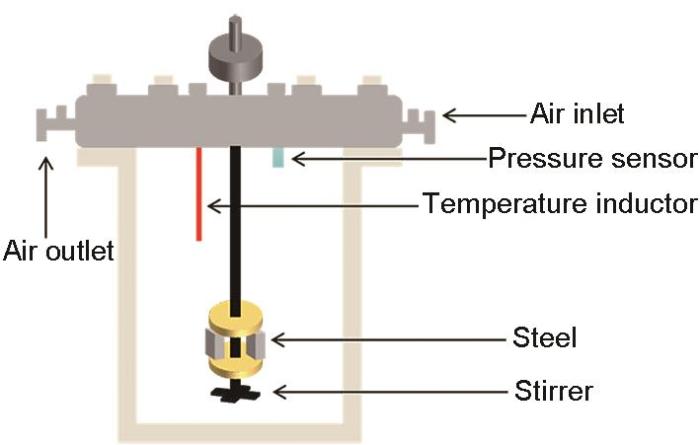

采用容积为5 L的高温高压反应釜中开展原位腐蚀实验,实验装置示意图如图1所示。所用腐蚀介质根据海上油田产出水化学组成进行配制,具体成分为:Na+ + K+ 2505.85 mg/L,Ca2+ 733.46 mg/L,Mg2+ 34.05 mg/L,CO

图1

腐蚀实验结束后,将所有样品取出,用于腐蚀失重样品采用含有咪唑啉缓蚀剂的酸蚀剂去除表面腐蚀产物,其腐蚀速率的计算公式如下:

其中,CR为腐蚀速率,mm/a;M和M1为实验前及去除腐蚀产物后的质量,g;A为实验表面积,cm2;t为实验周期,h;ρ为金属材料的密度,kg/m3。

试样表面腐蚀产物膜表面形貌和元素组成采用扫描电子显微镜(SEM,JSM-IT200)和对应的能谱仪(EDS)进行表征和分析,X射线衍射仪(XRD,Ultima IV)用于分析试样表面的腐蚀产物结构组成,采用3D超景深显微镜(Leica DVM6)观察试样去除腐蚀产物后的形貌,定性定量试样均匀和局部腐蚀速率。

2 结果与讨论

2.1 超临界CO2 环境中不同含水率条件下A106钢腐蚀行为

2.1.1 失重分析

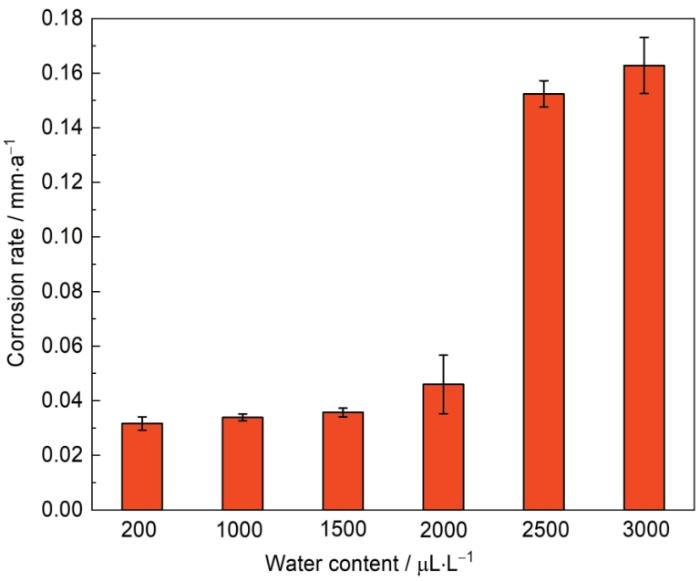

由失重计算得到的不同含水量条件下A106钢试样在35 ℃腐蚀测试5 d后的腐蚀速率如图2所示,由失重结果可以看出,A106钢在200 μL/L含水量条件下的腐蚀速率为0.032 mm/a,随着含水量的增加,其含水量条件下的腐蚀速率分别为:0.034,0.036,0.046,0.15和0.16 mm/a。当含水量低于2000 μL/L时,试样的腐蚀速率随着含水量的增加而缓慢增加,而当含水量达到2500 μL/L时,试样腐蚀速率迅速增加,随着含水量进一步增加腐蚀速率增速较小。由此,可以看出,微水条件下,超临界CO2环境中含水量是影响金属腐蚀的关键因素。含水量较低条件下,水主要以溶解态存在于CO2中,很难形成自由液相,无法在金属材料表面形成完整的液膜或者液滴,从而导致腐蚀速率较小[12]。而一旦含水量达到2500 μL/L时,腐蚀速率的快速上升,说明一部分水可以从CO2中析出,在试样表面形成一层薄液膜,为金属腐蚀原电池的形成创造了良好的条件,从而导致腐蚀速率快速增加。由图2可以看出,超临界CO2环境中引起腐蚀加速的临近含水率为2500 μL/L。

图2

图2

不同含水量条件下A106钢在35 ℃下超临界CO2环境中暴露5 d的腐蚀速率

Fig.2

Corrosion rates of A106 steel during exposure at 35 ℃ for 5 d in sc-CO2 environments with the different water contents of water

2.1.2 表面腐蚀产物膜SEM分析

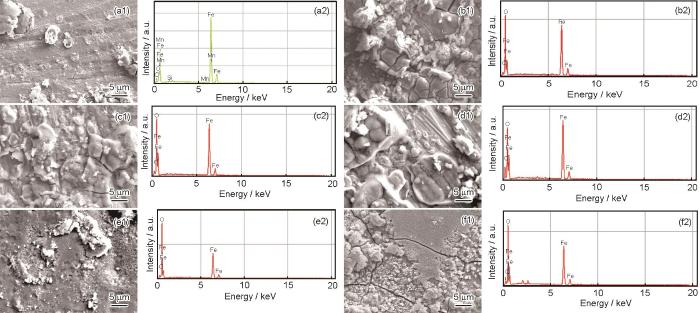

不同含水量条件下A106钢试样在35 ℃腐蚀测试5 d后SEM表面腐蚀产物形貌和EDS分析如图3所示。含水量为200 μL/L的试样表面有一层较为致密的腐蚀产物膜,试样表面的划痕清晰可见,说明试样表面的腐蚀产物膜较薄(图3a)。而随着含水量的增加,可以观察到试样表面有大量的腐蚀产物生成,而且形成的腐蚀产物膜形貌有很大差别,部分试样表面腐蚀产物形成瘤状堆积,腐蚀产物膜的分布并不均匀(图3b~k),这说明含水量的变化是影响超临界CO2条件下金属腐蚀的一个关键因素。而当含水量达到3000 μL/L时,可见表面腐蚀产物膜出现裂痕,这可能是由于试样在准备过程中干燥脱水导致的。从EDS分析结果来看,在含水量为200 μL/L时,元素组成主要以Fe、Mn、O和C为主(图3b),大量的Fe和Mn源自金属基底,说明此时试样腐蚀较为轻微。而当含水量超过200 μL/L时,腐蚀产物的元素组成以Fe、O和C为主,表明试样表面有FeCO3腐蚀产物的形成。腐蚀产物膜的结构对于金属腐蚀有重要的影响,通常较为致密的腐蚀产物膜会对金属具有保护作用,从而降低金属腐蚀速率。而在CO2环境中,金属表面形成较为致密的FeCO3腐蚀产物膜是能够降低金属腐蚀的[13,14],但是不均匀的FeCO3腐蚀产物膜是会促进金属基底局部腐蚀的。在超临界CO2条件,金属材料腐蚀的主要类型就是局部腐蚀,这与FeCO3腐蚀产物膜的缺陷和结构不完整性密切相关[15]。

图3

图3

A106钢在35 ℃不同含水量的超临界CO2环境中暴露5 d后的SEM表面腐蚀产物形貌和EDS分析

Fig.3

SEM images (a1-f1) and corresponding EDS analysis results (a2-f2) of the corrosion products formed on A106 steel after exposure at 35 ℃ in sc-CO2 environments containing 200 μL/L (a1, a2), 1000 μL/L (b1, b2), 1500 μL/L (c1, c2), 2000 μL/L (d1, d2), 2500 μL/L (e1, e2) and 3000 μL/L (f1, f2) H2O

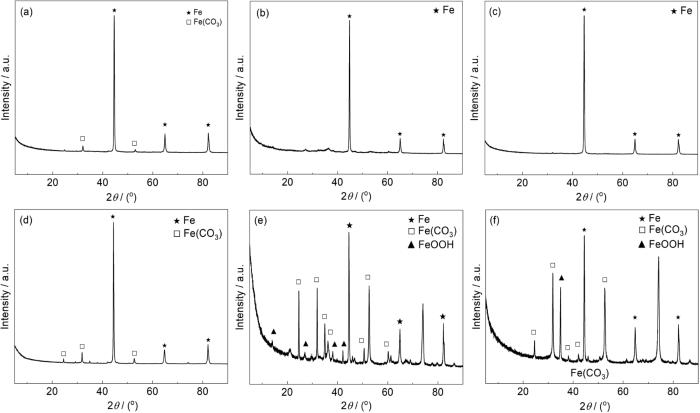

2.1.3 腐蚀产物组分分析

图4

图4

A106钢在35 ℃不同含水量的超临界CO2环境中暴露5 d后表面腐蚀产物XRD分析结果

Fig.4

XRD analysis results of the corrosion products formed on A106 steel exposed at 35 ℃ for 5 d in sc-CO2 environments containing 200 μL/L (a), 1000 μL/L (b), 1500 μL/L (c), 2000 μL/L (d), 2500 μL/L (e) and 3000 μL/L (f) H2O

2.1.4 去除腐蚀产物后的腐蚀形貌

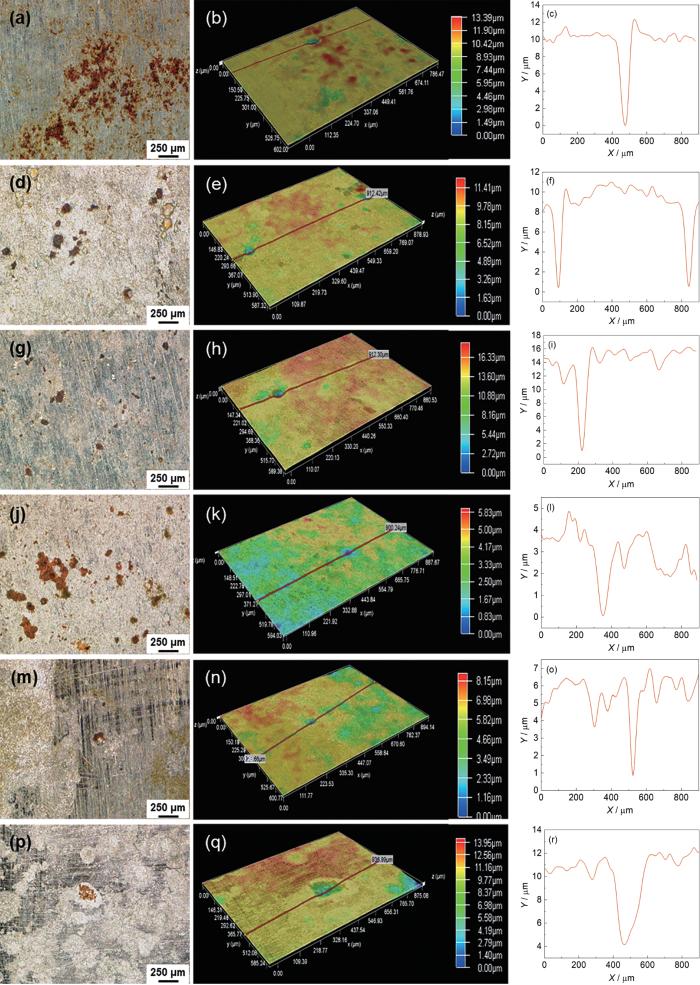

局部腐蚀尤其是点蚀,是超临界CO2环境中典型的腐蚀类型,对管道设施具有极强的破坏性[18~20]。采用3D超景深立体显微镜对不同含水量条件下去除腐蚀产物的腐蚀形貌进行了表征和分析,如图5所示。可以看出试样在不同条件下均发生了明显的点蚀,当含水量为200 μL/L时,试样最大点蚀坑深度约为10 μm,对应的局部腐蚀速率为0.73 mm/a (图5a~c)。当含水量从200 μL/L增加到1500 μL/L时,试样最大点蚀速率并没有发生明显变化,有很多小的点蚀坑可以观察到(图5d~i)。而当含水量为2000和2500 μL/L时,最大点蚀坑深度下降,为4~6 μm (图5l和o),对应局部腐蚀速率为0.29~0.44 mm/a。而当含水量为3000 μL/L时,最大腐蚀坑的直径增加,深度变化较小(图5p~r)。因此,含水率的变化对最大局部腐蚀速率影响较小,反而在较低含水量条件局部腐蚀更为严重,这与其表面形成的不均匀FeCO3腐蚀产物膜密切相关(图3)。不均匀的腐蚀产物膜对金属基底没有保护作用,反而会促进局部腐蚀原电池的形成,加速局部腐蚀。和均匀腐蚀速率(图2)相比,试样的局部腐蚀速率显著增加,而较大的局部腐蚀速率对管道的安全运行产生了极大的威胁。

图5

图5

A106钢在35 ℃不同含水量的超临界CO2环境中暴露5 d且去除表面腐蚀产物后的局部形貌图

Fig.5

Surface morphologies of A106 steel after removing the corrosion products formed during exposure at 35 ℃ for 5 d in sc-CO2 environments containing 200 μL/L (a-c), 1000 μL/L (d-f), 1500 μL/L (g-i), 2000 μL/L (j-l), 2500 μL/L (m-o) and 3000 μL/L (p-r) H2O

2.2 温度对超临界CO2 条件下A106钢腐蚀行为的影响

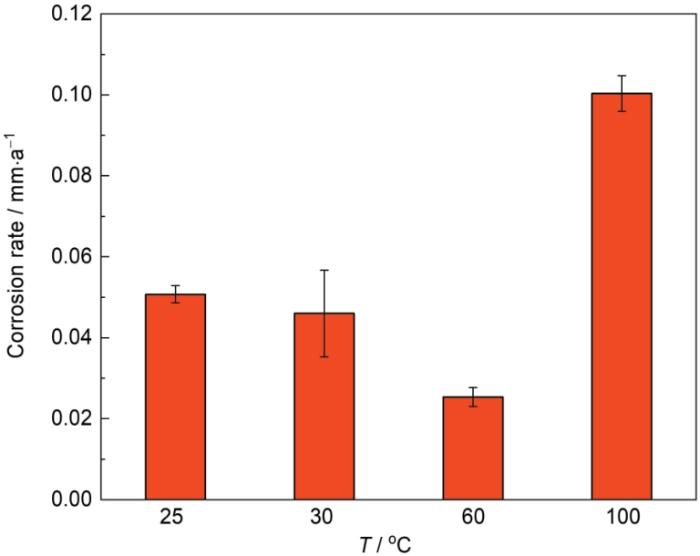

温度是影响腐蚀的一个关键因素,控制含水量为2000 μL/L,通过失重、SEM、XRD和3D超景深立体显微镜研究了温度对A106钢在超临界CO2条件下腐蚀行为的影响。从图6可以看出,在25、35、60和100 ℃条件下试样的腐蚀速率分别为0.051、0.046 mm/a、0.025和0.1 mm/a,这表明试样的腐蚀速率随着温度的增加先减小后增加,极小值在60 ℃出现。Hua等[21]研究也发现在水饱和的超临界CO2条件下,X65钢在50 ℃的腐蚀速率明显高于35 ℃。在水饱和的超临界CO2环境中,温度可以影响形成的FeCO3腐蚀产物膜的致密性和腐蚀动力学过程,升高温度会加速金属腐蚀阴阳极反应,促进腐蚀产物的形成,从而提高腐蚀产物膜的完整性。因此,随着温度的变化腐蚀速率会有极值出现。文献报道表明,压力为11 MPa,40和100 ℃、条件下水在CO2中的溶解度分别为0.68和0.72 g/L,温度的增加会导致水在CO2中的溶解度部分降低,而压力的增加则会显著提高水在CO2中的溶解度[22]。因此,在本文中2000 μL/L的含水量远低于其在超临界CO2中的溶解度,含水量的降低是影响试样腐蚀的关键因素,微含水量下试样的均匀腐蚀速率非常小。

图6

图6

A106钢在不同温度下超临界CO2环境中暴露5 d的腐蚀速率

Fig.6

Corrosion rates of A106 steel during exposure for 5 d in sc-CO2 environment containing 2000 μL/L H2O at different temperatures

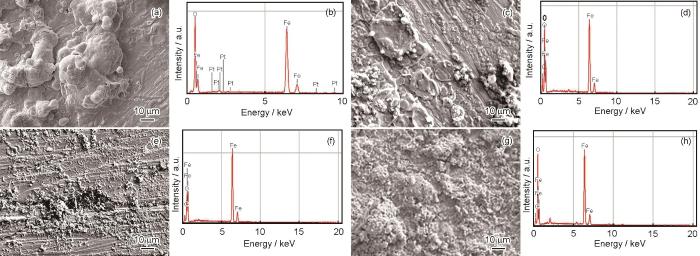

图7

图7

A106钢在不同温度下超临界CO2环境中暴露5 d后腐蚀产物膜形貌和成分分析

Fig.7

Surface morphologies and EDS results of A106 steel after exposure for 5 d in sc-CO2 environment containing 2000 μL/L H2O at 25 ℃ (a, b), 35 ℃ (c, d), 60 ℃ (e, f) and 100 ℃ (g, h)

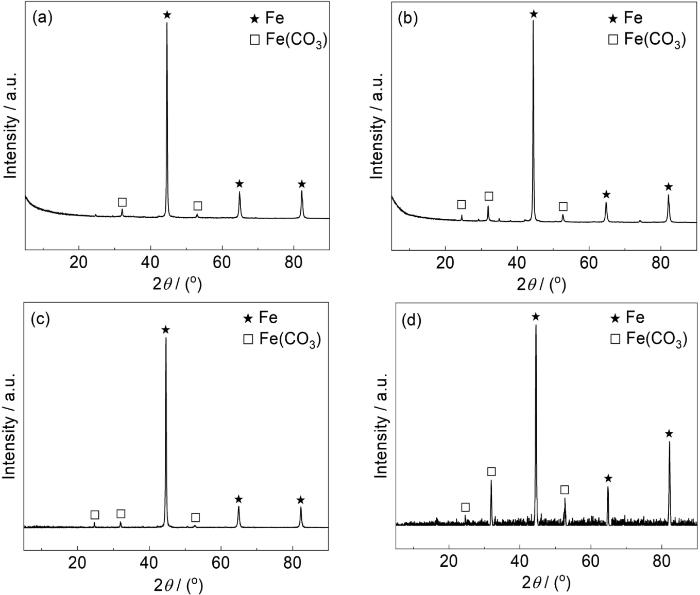

图8

图8

A106钢在不同温度下超临界CO2环境中暴露5 d后的表面XRD分析

Fig.8

XRD patterns of A106 steel exposed for 5 d in sc-CO2 environment containing 2000 μL/L H2O at 25 ℃ (a), 35 ℃ (b), 60 ℃ (c), 100 ℃ (d)

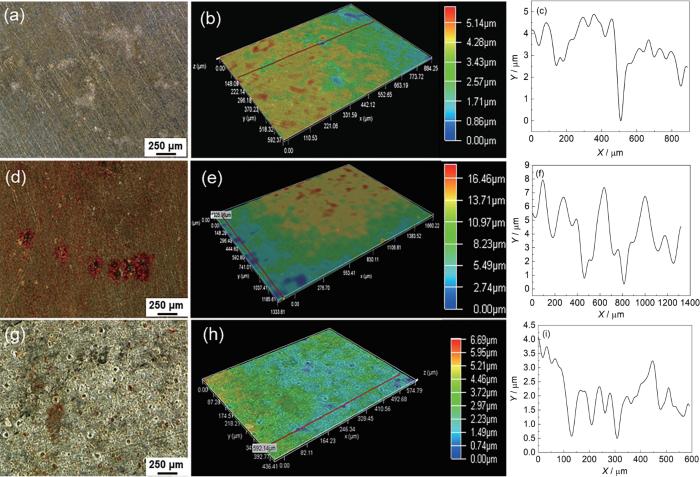

去除试样表面的腐蚀产物后可见,在不同温度条件下试样表面均有点蚀形成(图9),点蚀坑的深度在4~5 μm,对应的局部腐蚀速率为0.29~0.37 mm/a。当温度升高至100 ℃后,试样表面有大量的小的点蚀坑形成(图9g),局部腐蚀更为严重。由此可以看出,局部腐蚀尤其是点蚀是超临界CO2环境中的典型腐蚀类型,尤其是在高温条件下,点蚀更为严重,这对管线的服役安全具有严重的威胁。点蚀的形成与腐蚀产物膜的不均匀性有关,此外微水环境中试样表面形成的不连续水膜和液滴也是造成点蚀发生的主要原因。腐蚀介质中含有大量的Cl-,而Cl-是导致点蚀的最为严重的元凶之一,在海洋环境中Cl-导致的点蚀更为广泛[23,24]。因此,介质中Cl-也是导致试样点蚀的主要原因之一。

图9

图9

A106钢在不同温度下超临界CO2环境中暴露5 d后并去除腐蚀产后的二维和三维表面形貌图以及对应的腐蚀坑深度变化曲线图

Fig.9

Two-dimension (a, d, g) and three-dimension (b, e, h) surface morphologies of the specimens and the corresponding curves of corrosion pits (c, f, i) after removing the corrosion products formed during exposure for 5 d in sc-CO2 environment containing 2000 μL/L H2O at 25 ℃ (a-c), 60 ℃ (d-f) and 100 ℃ (g-i)

3 结论

超临界CO2环境中,含水量和温度是影响金属腐蚀的关键因素。在10 MPa和35 ℃且低于水在CO2中的饱和溶解度条件下,随着含水量的增加,试样的腐蚀速率呈逐渐增加的趋势,在含水量为2000 μL/L时,试样腐蚀速率迅速增加,含水量为3000 μL/L时,试样腐蚀速率最大,为0.016 mm/a。试样的腐蚀速率随着温度的增加先减小后增大,极小值在60 ℃出现,为0.025 mm/a,100 ℃时试样的腐蚀速率最大,为0.1 mm/a。

超临界CO2环境中,试样表面形成了不均匀的碳酸亚铁腐蚀产物膜,为局部腐蚀的形成创造了条件。实验结果表明,试样表面发生了严重的局部腐蚀。在10 MPa和35 ℃的环境中,含水量为200 μL/L时,试样点蚀坑深度最大,约为10 μm,对应的局部腐蚀速率为0.73 mm/a,而随着含水量的增加,局部腐蚀速率变化较小,含水率的变化对最大局部腐蚀速率影响较小。在含水量为2000 μL/L,压力为10 MPa的超临界CO2环境中,在不同温度条件下试样表面均有点蚀形成,对应的局部腐蚀速率为0.29~0.37 mm/a,温度对超临界CO2中A106钢最大局部腐蚀速率影响较小。

参考文献

Recent global decline of CO2 fertilization effects on vegetation photosynthesis

[J].

Globalization and renewable energy use: how are they contributing to upsurge the CO2 emissions? A global perspective

[J].

Global warming: review on driving forces and mitigation

[J].

A multi-scale framework for CO2 capture, utilization, and sequestration: CCUS and CCU

[J].

Research progress on the corrosion of the inner surface of pipeline used for transporting supercritical carbon dioxide

[J].

超临界二氧化碳输送管道内腐蚀研究进展

[J].

A comprehensive review of metal corrosion in a supercritical CO2 environment

[J].

Effect of water content on corrosion behavior of X65 pipeline steel in supercritical CO2 fluids

[J].

水含量对超临界CO2输送管道腐蚀的影响

[J].

Understanding the pitting corrosion mechanism of pipeline steel in an impure supercritical CO2 environment

[J].

Flow dependence of steel corrosion in supercritical CO2 environments with different water concentrations

[J].

Effect of small amount of H2S on the corrosion behavior of carbon steel in the dynamic supercritical CO2 environments

[J].

Relating iron carbonate morphology to corrosion characteristics for water-saturated supercritical CO2 systems

[J].

Review on corrosion behaviors of steels under supercritical CO2 condition

[J].

超临界CO2条件下钢的腐蚀行为研究进展

[J].

The formation of FeCO3 and Fe3O4 on carbon steel and their protective capabilities against CO2 corrosion at elevated temperature and pressure

[J].

Anti-corrosion characteristics of FeCO3 and Fe x Ca y Mg z CO3 scales on carbon steel in high-PT CO2 environments

[J].

Insights into the effect of H2S on the corrosion behavior of N80 steel in supercritical CO2 environment

[J].

Analysis of internal corrosion of supercritical CO2 pipeline

[J].Carbon capture and storage (CCS) technology is considered to be one of the key technologies to reduce CO2 emissions. This paper reviews the industry corrosion accidents of CCS transportation system, in which the pipeline corrosion risk is analyzed, and the pipeline corrosion theory is summarized. Also, the effect of impurities on gas phase properties is discussed. We analyze the corrosion mechanism of multicomponent impurities on metals in a supercritical CO2 environment from the aspects of corrosion rate and corrosion products. We also describe the mechanism of pitting and stress corrosion of metals in a supercritical CO2 environment. Besides, the formation mechanism of FeCO3 protective layer and the research status of corrosion resistant alloys in supercritical CO2 are reviewed and analyzed. Finally, a series of shortcomings and prospects of the current research are put forward.

Electrochemical behaviour of N80 steel in CO2 environment at high temperature and pressure conditions

[J].

Exploring the influence of flue gas impurities on the electrochemical corrosion mechanism of X80 steel in a supercritical CO2-saturated aqueous environment

[J].

Pitting corrosion modelling of X80 steel utilized in offshore petroleum pipelines

[J].

Prediction of maximum pitting corrosion depth in oil and gas pipelines

[J].

Effect of temperature on the critical water content for general and localised corrosion of X65 carbon steel in the transport of supercritical CO2

[J].

Solubility of water in supercritical CO2

[J].

水在超临界二氧化碳中的溶解度

[J].

Pitting corrosion of 304 stainless steel in secondary water supply system

[J].

Pitting corrosion of Ni-Cr-Fe alloys at open circuit potential in chloride plus thiosulfate solutions

[J].