氟橡胶是国防科技工业领域的关键材料品种之一,具有耐高温、抗氧化、耐油、耐化学品等特点[1~3],已广泛应用于航空、航天、化工、机械等领域[3~5],适用于制造密封圈、垫圈、皮碗、软管等各种橡胶制品。然而,在长期使用过程中,氟橡胶仍会因高温、氧、特殊化学介质以及机械应力等因素单一或者复合作用而产生老化问题[4~7]。一般来说,橡胶材料包括物理变化和化学变化两个方面[4,8]:物理变化主要表现为溶胀、填料和添加剂的挥发或迁移、分子链的松弛等;化学变化主要表现为分子链的断裂、交联以及自催化氧化反应等[9]。它们不仅能够引起氟橡胶性能的劣化,更能导致相应产品功能的失效,进而威胁到整个系统的安全性。由于具体使用条件的复合影响[10,11],氟橡胶的老化行为及其机理相对复杂。本文主要针对典型氟橡胶在热空气条件下的老化规律进行了试验研究,分析了热空气老化对典型氟橡胶的宏/微观形貌、力学性能等的影响,初步探讨了典型氟橡胶热空气老化可能的机理,建立了典型氟橡胶热空气老化的寿命退化模型。

1 实验方法

试验选用典型的氟橡胶材料FX-17,该材料由中国航发北京航空材料研究院研制,生胶成分为FE2601和FE2602,基本化学结构如图1所示,填料为CaF2,硫化剂为双酚,硫化助剂为苄基三苯基氯化磷(BPP),酸吸收剂为Ba(OH)2和MgO等。

图1

图1

实验用氟橡胶FX-17的基本化学结构

Fig.1

Basic chemical structure of the fluoroelastomer FX-17

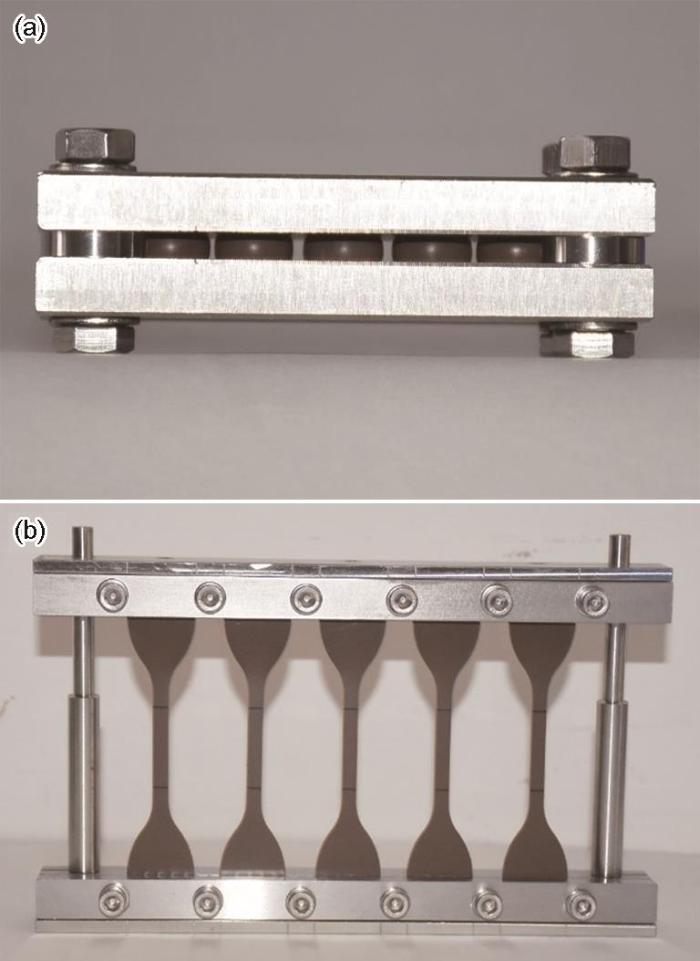

针对圆柱体持久压缩试样,设计了持久压缩工装,主要由上压板、下压板、限制器、紧固螺栓等配件构成,1个持久压缩工装可装夹B型圆柱体持久压缩试样5个;针对哑铃形持久拉伸试样,设计了持久拉伸工装,主要由上滑动板、下固定板、滑动轴、上下板紧固螺栓、滑动轴固定螺栓等配件构成,1个持久拉伸工装可装夹I型哑铃形持久拉伸试样5个,两种试验工装的实物图如图2所示。

图2

图2

两种工装实物图

Fig.2

Physical pictures of sustained load compression fixture (a) and sustained load tensile fixture (b)

氟橡胶FX-17在空气中的工作温度范围为-40~250 ℃,可在250 ℃下长期工作,在300 ℃下短期工作。老化温度的确定兼顾实际工况温度与材料极限耐受温度,选取实际工况温度范围内160、180、200、220和240 ℃作为试验温度点。

采用AQ100-028型烘箱进行热空气老化试验,试验方法参考标准GB/T 3512-2014[14]。分别采用GT-AI-3000型万能拉伸试验机和LX-A型邵氏硬度计进行试样拉伸性能和Shore硬度的测定,采用JSM-IT700HR型场发射扫描电子显微镜(SEM)进行试样老化后的细微观形貌观察,采用Nicolet 6700型Fourier变换全反射红外光谱仪进行试样老化后的红外光谱分析,采用TGA8000型热重分析仪进行试样老化后的热重分析。

2 结果与讨论

2.1 热空气老化对典型氟橡胶形貌的影响

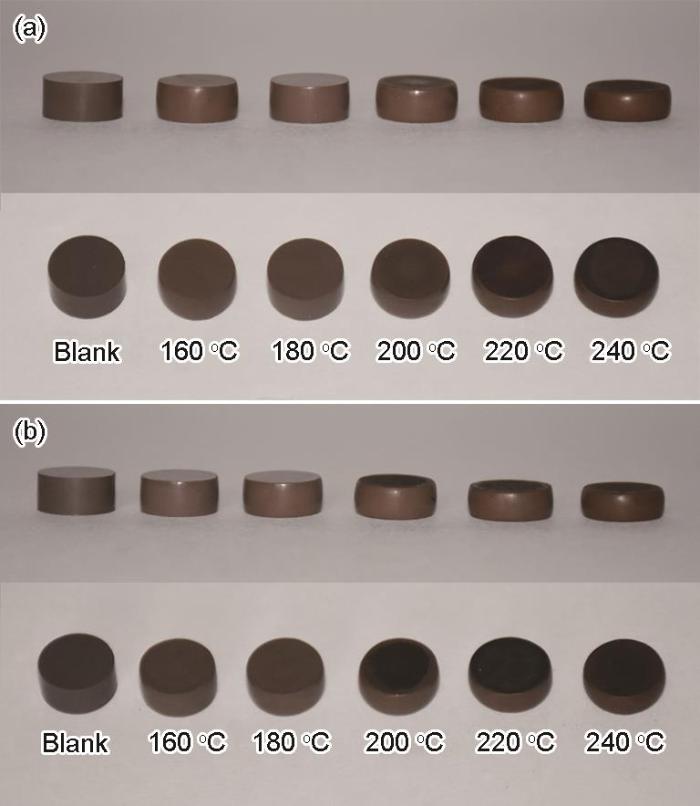

2.1.1 宏观形貌

热空气老化试验后,典型氟橡胶FX-17的持久压缩试样的外观如图3所示,典型氟橡胶FX-17的持久拉伸试样的典型外观如图4所示。由图3可以看出,氟橡胶样品受到轴向的恒定压缩率的持久压缩载荷作用后,轴向高度减小而径向微微凸出,呈鼓形,老化温度较高、周期较长时无法自行恢复原状;当老化环境、温度一定时,老化时间越长,样品的高度逐渐降低,即压缩永久变形量增大;老化环境、周期一定时,随着老化温度的增加,样品的压缩永久变形量也增大。由图4可以看出,氟橡胶样品受到长度方向恒定伸长率的持久拉伸载荷作用后,随着老化时间和温度的增加,橡胶试样长度增加,出现了永久变形。同时在高温和空气的作用下,试样老化后的颜色微微变浅,当试验温度高于200 ℃且老化周期较长时,样品与金属压缩板的接触面变得粗糙,并出现粉化脱落现象。

图3

图3

热空气老化试验后典型氟橡胶FX-17持久压缩试样外观变化

Fig.3

Appearances of typical fluoroelastomer FX-17 sam-ples after sustained load compression tests for 35 d (a) and 77 d (b) in hot air at different temperatures

图4

图4

热空气老化试验后典型氟橡胶FX-17持久拉伸试样外观变化

Fig.4

Appearances of typical fluoroelastomer FX-17 samples after sustained load tensile tests for 35 d (a) and 77 d (b) in hot air at different temperatures

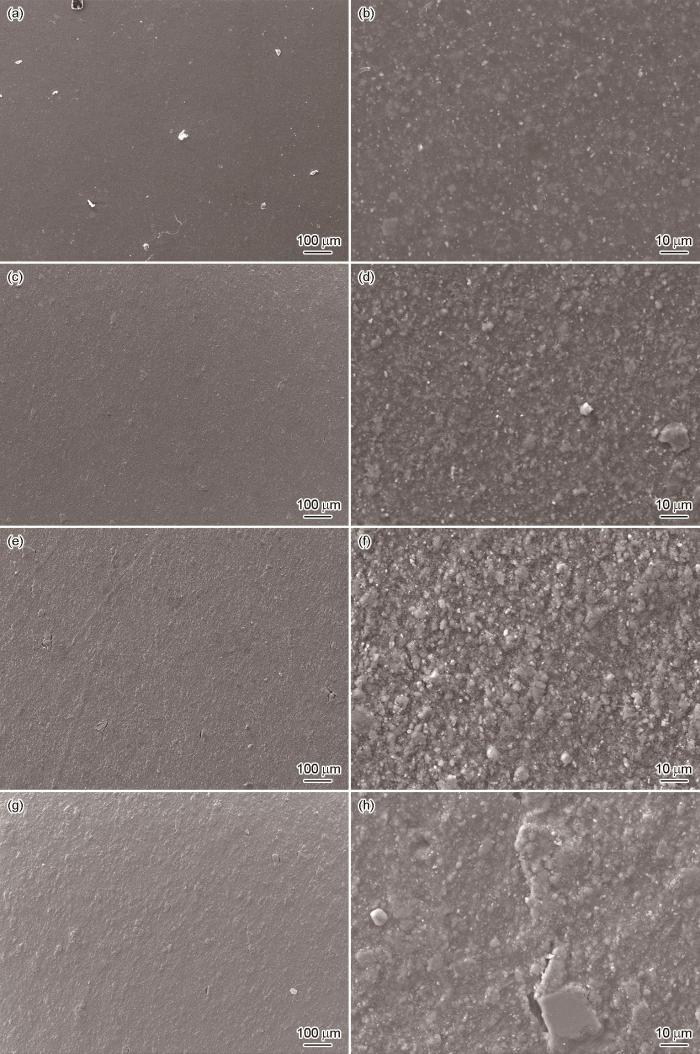

2.1.2 微观形貌

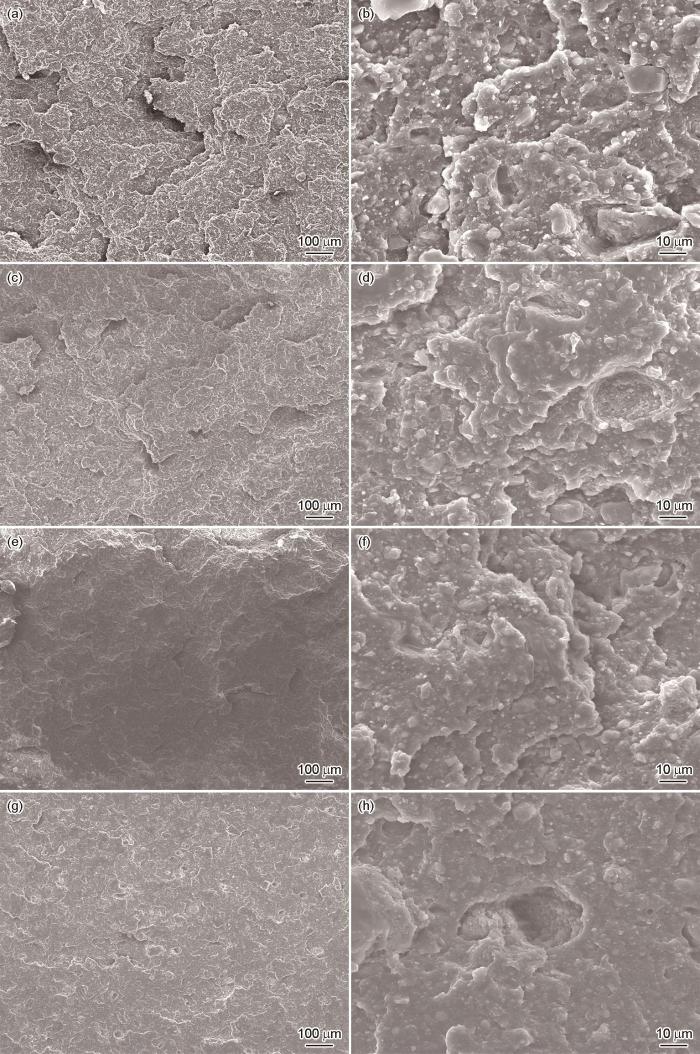

典型氟橡胶FX-17在200、220和240 ℃等不同温度下热空气老化(77 d)前后的表面形貌变化见图5。由图可见,氟橡胶FX-17未老化的样品表面整体比较光滑,没有明显的缺陷,随着老化温度越高,开始出现了一定数量的凸起,240 ℃下老化的氟橡胶FX-17表面更可见长度约为20 μm的微裂纹,在老化过程中橡胶表面受到老化环境的侵蚀作用。

图5

图5

典型氟橡胶FX-17在不同温度下热空气老化77 d后的表面形貌变化

Fig.5

Surface morphologies of typical fluoroelastomer FX-17 before (a, b) and after hot air aging for 77 d at 200 oC (c, d), 220 oC (e, f) and 240 oC (g, h)

2.1.3 断口形貌

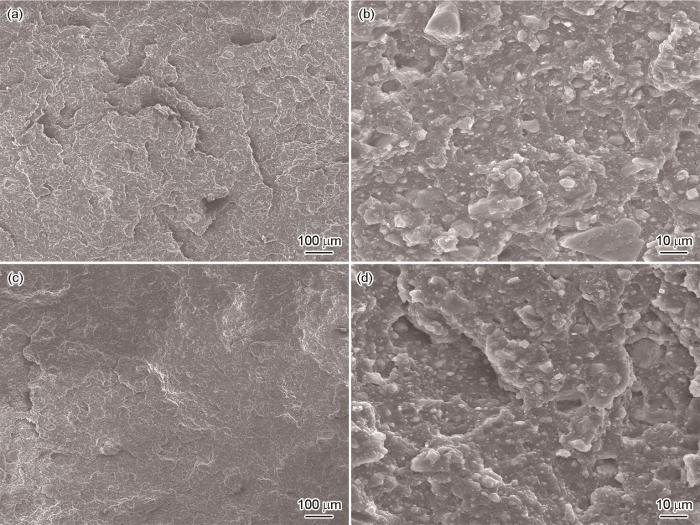

典型氟橡胶FX-17在240 ℃下热空气老化不同周期后的拉伸断口形貌见图6。由图可见,未老化试样断口表现为粗糙区出现凹凸不平的台阶和类似“韧窝”的凹坑,表明橡胶具有良好的弹性而发生延性断裂,同时在高倍照片下可以看到大量的填料颗粒分布于橡胶基体内部。随着老化时间的增加,橡胶断口中较大的抛物线形的台阶纹路逐渐减少,台阶的高度逐渐变低,表观上粗糙度逐渐下降,老化35 d后断口出现缓坡,老化77 d后断口变得较为平坦;240 ℃老化77 d后观察到断口中有直径约为几百纳米小而深的孔洞出现,可能是填料松动脱落产生的,同时出现较多直径约为几微米的凹坑,可能是橡胶降解与填料脱落产生内部空隙缺陷。典型氟橡胶FX-17在不同温度下老化77 d后的拉伸断口形貌如图7所示,随着老化温度的增加,快速扩展区的粗糙程度逐渐下降,220 ℃下断口出现缓坡,240 ℃下断口变得较为平坦,温度加速了老化形貌特征的变化过程。

图6

图6

典型氟橡胶FX-17在240 ℃下热空气老化不同周期后的拉伸断口形貌

Fig.6

Tensile fracture morphologies of typical fluoroelastomer FX-17 after hot air aging at 240 oC for 0 d (a, b), 7 d (c, d), 35 d (e, f) and 77 d (g, h)

图7

图7

热空气环境下氟橡胶不同温度下老化77 d后拉伸断口形貌

Fig.7

Tensile fracture morphologies of fluoroelastomer FX-17 after hot air aging for 77 d at 200 oC (a, b) and 220 oC (c, d)

2.2 热空气老化对典型氟橡胶力学性能的影响

2.2.1 硬度

热空气老化试验后,典型氟橡胶FX-17的硬度变化规律如图8所示,可以看出,在3个温度点下,氟橡胶Shore硬度在老化中出现先减小后增加的趋势,温度点越高,老化后期硬度的增加速度越大;在200 ℃下老化91 d后,硬度由初始78.7 HA增加为79.3 HA;在220 ℃下老化91 d后,硬度增加为81.5 HA;在240 ℃下老化77 d后,硬度增加为91.7 HA。在200 ℃下,氟橡胶不施加持久拉伸作用力的试样老化100 d时硬度值为79.5 HA,对比在200 ℃施加持久拉伸作用力橡胶试样硬度变化的规律,表明持久拉伸作用力在老化周期内对橡胶邵尔硬度的影响不明显。

图8

图8

热空气老化试验后典型氟橡胶FX-17老化邵尔硬度变化规律

Fig.8

Variations of Shore's hardness values of typical fluoroelastomer FX-17 during hot air aging at different temperatures

2.2.2 压缩永久变形率

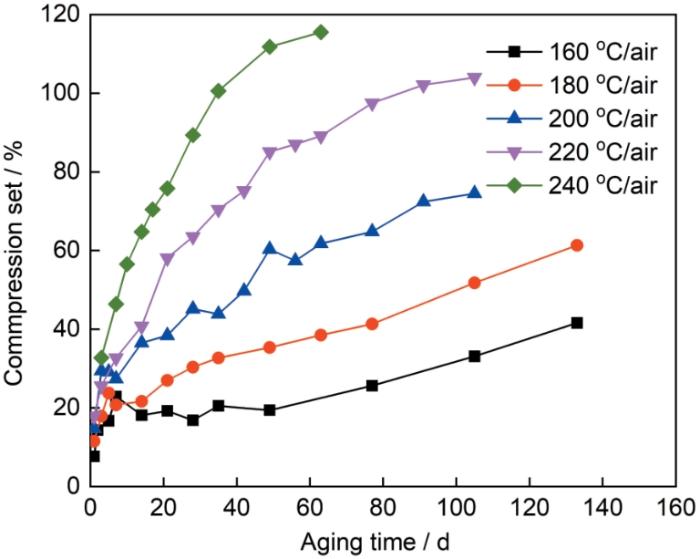

热空气老化试验后,典型氟橡胶FX-17的压缩永久变形率ε的变化规律如图9所示,可以看出,在5个温度点下,氟橡胶压缩永久变形率随老化时间的增加均逐渐增大;温度点越高,压缩永久变形率的变化幅度越大;在160 ℃下老化133 d后,压缩永久变形率为41.58%;在180 ℃下老化133 d后,压缩永久变形率为61.31%;在200 ℃下老化105 d后,压缩永久变形率为74.51%;在220 ℃下老化105 d后,压缩永久变形率为103.97%;在240 ℃下老化63 d后,压缩永久变形率为115.51%。240 ℃老化35 d、220 ℃老化91 d之后,压缩永久变形率出现大于100%的现象,说明橡胶不仅没有发生回弹,而且橡胶网络结构出现了严重的收缩,作为密封材料时会导致密封功能的失效。

图9

图9

典型氟橡胶FX-17的压缩永久变形率随热空气老化时间的变化

Fig.9

Changes of permanent compression deformation rates of typical fluoroelastomer FX-17 during hot air aging at different temperatures

2.2.3 拉伸强度和扯断伸长率

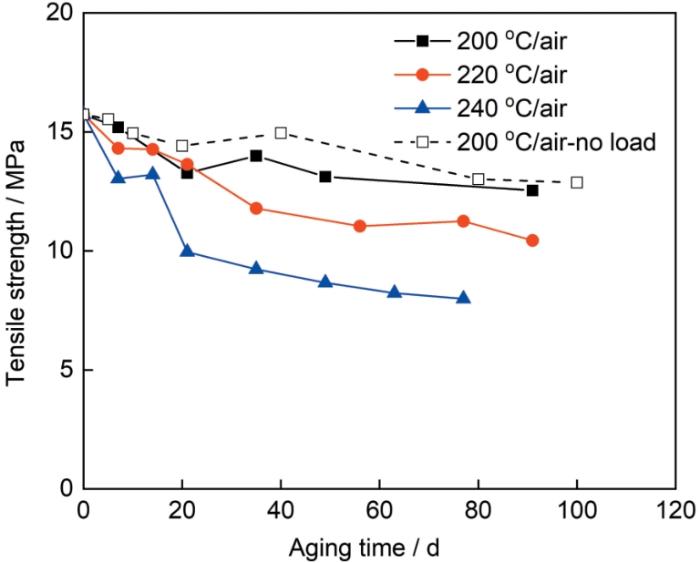

热空气老化试验后,典型氟橡胶FX-17的拉伸强度变化规律如图10所示,可以看出,在3个温度点下,氟橡胶拉伸强度随老化时间的增加均逐渐减小;温度点越高,拉伸强度的减小速度越大;在200 ℃下老化91 d后,拉伸强度值降低为12.541 MPa;在220 ℃下老化91 d后,拉伸强度降低为10.440 MPa;在240 ℃下老化77 d后,拉伸强度降低为7.990 MPa。在200 ℃未施加持久拉伸作用力老化100 d时,拉伸强度值降低为12.875 MPa,对比200 ℃下施加持久拉伸作用力时老化拉伸强度的变化规律,表明持久拉伸作用力对橡胶拉伸强度衰退具有促进作用。

图10

图10

热空气老化试验后典型氟橡胶FX-17的拉伸强度变化规律

Fig.10

Variations of tensile strengths of typical fluoroelastomer FX-17 during hot air aging at different temperatures

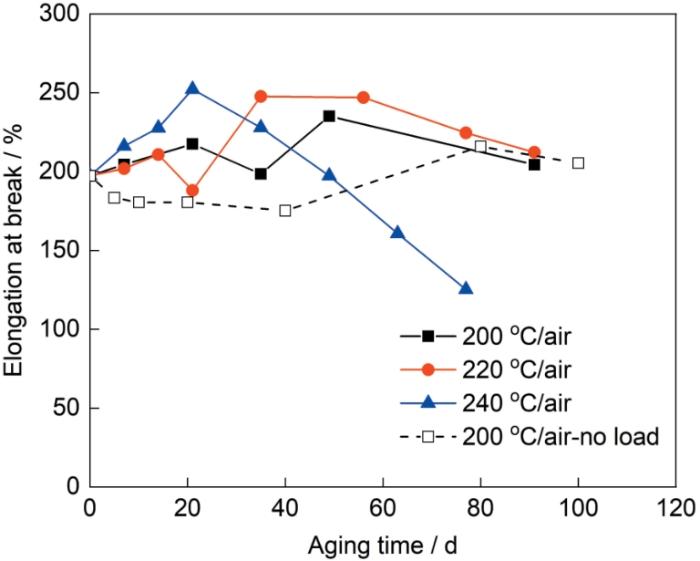

热空气老化试验后,典型氟橡胶FX-17的扯断伸长率变化规律如图11所示,可以看出,在3个温度点下,氟橡胶扯断伸长率随老化时间的增加呈现先增大后减小的规律,在老化周期内出现最高点,温度点越高,最高点出现的越早;在200 ℃下,老化49 d后扯断伸长率由197.244%增加至235.115%,老化91 d后降低至204.306%;在220 ℃下,老化35 d后扯断伸长率增加至247.654%,老化91 d后降低至212.210%;在240 ℃下,老化21 d后扯断伸长率增加至252.205%,老化77 d后降低至125.193%。对比在200 ℃未施加持久拉伸作用力橡胶试样,扯断伸长率出现先减小后增加的规律,老化100 d时为205.385%,总体上波动不大,表明持久拉伸作用力在老化初期会使扯断伸长率增加,而在老化后期会使扯断伸长率减少。

图11

图11

热空气老化试验后典型氟橡胶FX-17的扯断伸长率变化规律

Fig.11

Variations of elongations at break of typical fluoroelastomer FX-17 during hot air aging at different temperatures

2.3 典型氟橡胶热空气老化机理探讨

氟橡胶在热空气老化过程中会发生小分子物质的蒸发的过程,为量化这个过程,对200 ℃热空气老化试验的典型氟橡胶FX-17试样的质量进行测试,相应的氟橡胶质量变化率如图12所示,可以看出,氟橡胶在热空气老化过程中质量逐渐减少的趋势,在2 d以内减重速度较快,20 d后样品的质量减少率为1.52%,之后减重速度趋于稳定,100 d后样品的质量减少率为3.67%。在热空气条件下,高温促进氧气分子的扩散作用,氟橡胶表面发生降解反应,蒸发的小分子物质可能是氟橡胶脱氢氟反应生成的HF和表面的填料、添加剂等[72]。

图12

图12

热空气老化试验过程中典型氟橡胶FX-17的质量变化率

Fig.12

Mass change rates of typical fluoroelastomer FX-17 during hot air aging at 200 oC

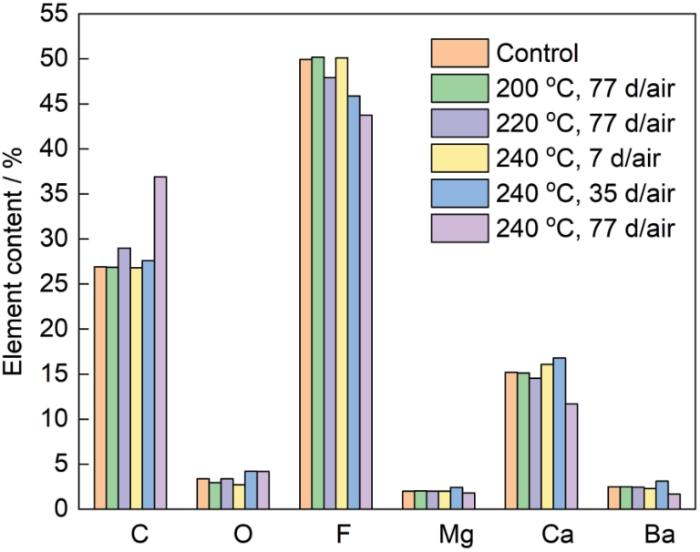

热空气老化试验后,针对典型氟橡胶FX-17的拉伸断口表面进行元素含量分析,结果如图13所示,F是构成氟橡胶最主要的元素之一,质量占比最大,C构成高分子骨架,Ca来自氟化钙填料,O、Mg、Ba来自于橡胶中氢氧化钡和氧化镁吸酸剂。热空气老化77 d后,随着老化温度的增加,F相对含量逐渐下降,C、O相对含量逐渐增加,Mg、Ca、Ba相对含量逐渐减少。在240 ℃温度下,随着老化时间的增加,F相对含量逐渐下降,C、O相对含量逐渐增加,Mg、Ca、Ba相对含量先增加后减少。分析上述规律产生的原因,由于在高温和氧气环境的长时间作用下,氟橡胶老化程度逐渐加深时,高分子链发生热降解反应,生成的含氟小分子化合物被蒸发损失,作为填料的氟化钙在环境中发生迁移和蒸发,造成占比最大F和Ca含量明显下降,这与前文观察到的热空气环境中的失重现象规律一致,氧气通过扩散作用进入橡胶内部并与高分子链发生氧化反应使得O含量增加,Mg、Ba含量的减少表明吸酸剂发生迁移和损失,C的增加可能是橡胶分子链脱氢氟反应后碳化导致的结果。

图13

图13

热空气老化试验后典型氟橡胶FX-17的拉伸断口表面的元素含量

Fig.13

Mass fraction of various elements on the tensile fracture surface of typical fluoroelastomer FX-17 after hot air aging tests

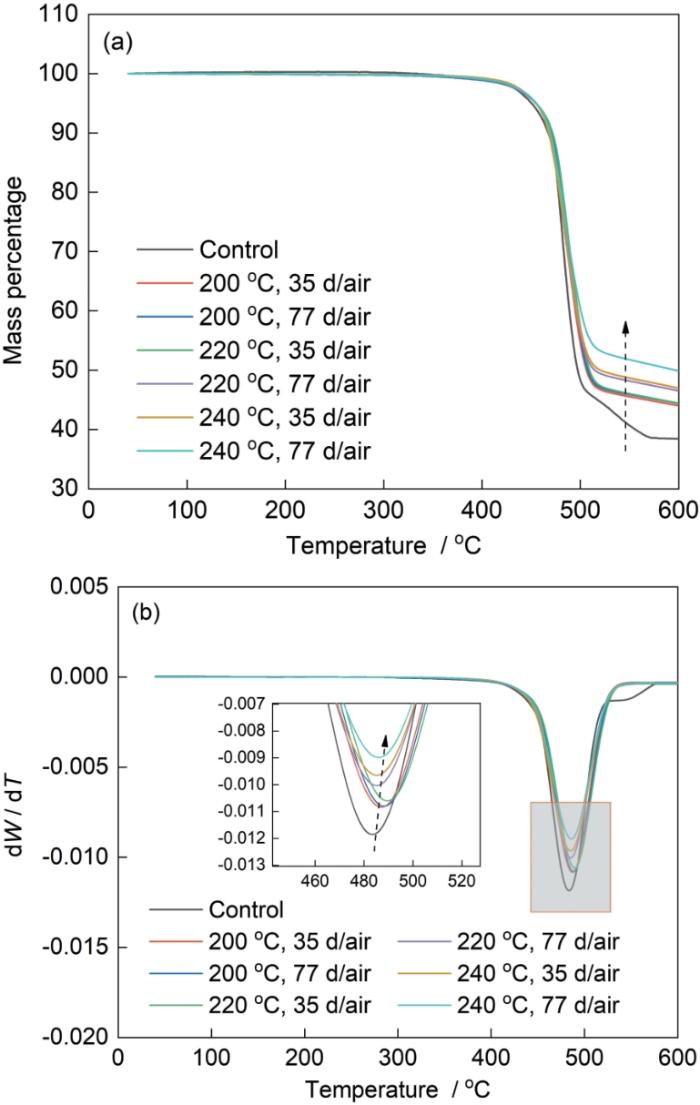

热空气老化试验后,典型氟橡胶FX-17不同老化样本的热重分析曲线如图14,其中老化试样剩余质量百分比随加热温度的变化曲线如图14a所示,热失重速率随温度变化的曲线如图14b所示。可以看出,随着温度的升高,氟橡胶材料逐渐分解蒸发,质量逐渐下降。未老化的试样在410 ℃开始分解,最大分解温度为483 ℃,最大分解速率为1.2%/℃,终止分解温度为536 ℃,600 ℃时质量残余百分比为38.4%。氟橡胶在热空气环境下,随着老化程度的不断增加,起始分解温度、终止分解温度基本保持不变,最大分解温度有所升高,最大分解速率有所降低,剩余质量百分比逐渐增加。240 ℃老化77 d时,最大分解温度增加至486 ℃,最大分解速率降低至0.9%/℃,质量残余百分比增加至49.9%,氟橡胶老化后热稳定性基本不变。氟橡胶老化后质量残余的主要成分为无机填料和橡胶热解留下有机和无机成分的灰分,可能是氟橡胶老化后自由基重构导致留下的碳链不分解成分增多。

图14

图14

热空气老化试验后典型氟橡胶FX-17 的热重分析曲线

Fig.14

Thermo-gravimetric analysis curves of typical fluoroelastomer FX-17 after hot air aging tests: (a) residual mass percentage, (b) thermal mass loss rate

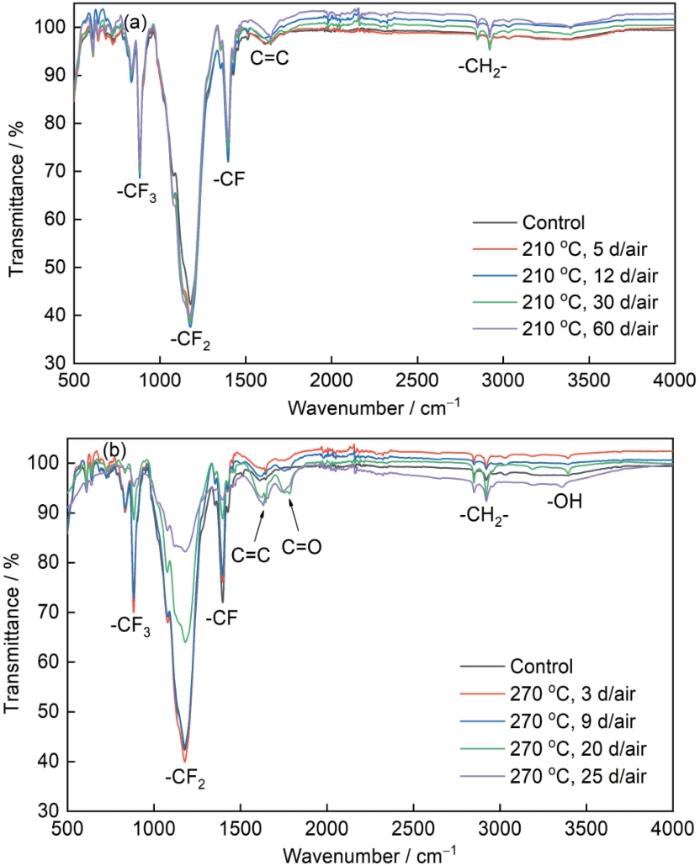

典型氟橡胶FX-17在210 ℃热空气下老化不同周期的红外光谱如图15a所示,可以看出,随着老化时间的增加,没有新的官能团的特征吸收峰消失或出现,1200 cm-1处-CF2官能团的特征吸收峰、885 cm-1处-CF3官能团的特征吸收峰、1400 cm-1处六氟丙烯上的-CF官能团特征吸收峰的强度无明显变化,1640 cm-1处的C=C官能团的特征吸收峰和2850、2920 cm-1处的-CH2-官能团的吸收峰有所增强,表明氟橡胶在210 ℃热空气老化60 d后的官能团没有发生明显变化,老化环境对氟橡胶化学结构的影响不明显。

图15

图15

典型氟橡胶FX-17在210和270 ℃热空气下老化不同周期的红外光谱

Fig.15

Infrared spectra of typical fluoroelastomer FX-17 after hot air aging at 210 oC (a) and 270 oC(b) for different time

典型氟橡胶FX-17在270 ℃热空气下老化不同周期的红外光谱如图15b所示,可以看出,随着老化时间的增加,氟橡胶官能团的特征吸收峰强度逐渐发生变化,当老化20 d后,1200 cm-1处-CF2官能团的特征吸收峰、885 cm-1处-CF3官能团的特征吸收峰、1400 cm-1处六氟丙烯上的-CF官能团特征吸收峰的强度逐渐减弱,甚至消失,同时1640 cm-1处的C=C官能团的吸收峰、1745 cm-1处的C=O官能团的吸收峰、2850和2920 cm-1处的-CH2-官能团的吸收峰与3400 cm-1处的-OH官能团的吸收峰有所增强,表明在橡胶热空气老化的过程中,-CF、-CF2、-CF3基团的含量减少,C=C、C=O、-CH2-、-OH基团含量增加,橡胶的化学结构发生变化。

通过分析官能团含量变化情况,可以从微观层面反映氟橡胶在热空气环境中的老化行为。氟橡胶在热空气环境中受到热和氧气因素的影响,大分子链中F原子和O原子相互作用而脱去氢氟酸分子,同时产生不饱和的C=C,C=C双键产生的同时也伴随着C=C双键的消耗,由于C=C双键具有不稳定性,它的α碳原子上的C-H键解离能很低,具有较高的反应活性,引发自由基连锁反应。在官能团结构上,C=C在高温条件下易与氧气相互作用而产生-OH和C=O。在分子链构造上,C=C弱键位置被氧化的过程会发生断裂产生大分子自由基,引发自由基连锁反应,大分子自由基可以相互碰撞产生新的分子链,也可以与其他分子链的弱键位置碰撞发生接枝反应,因此,老化降解反应的过程会导致橡胶分子链发生断裂和交联。

2.4 典型氟橡胶热空气老化的寿命退化模型

在热空气环境下,氟橡胶受到热、氧和持久压缩作用力综合作用时,老化后弹性性能发生衰退,将与材料密封能力密切相关的压缩永久变形保持率P (P = 1-ε)作为氟橡胶材料的老化寿命评价指标进行分析与计算。氟橡胶在(160 ℃) 433 K、(180 ℃) 453 K、(200 ℃) 473 K、(220 ℃) 493 K和(240 ℃) 513 K 5个温度环境下进行热空气老化后,P随老化时间变化的数据如表1所示。

表1 氟橡胶材料热空气老化-持久压缩试验老化性能指标数据

Table 1

| Aging time τ / d | 433 K | 453 K | 473 K | 493 K | 513 K |

|---|---|---|---|---|---|

| 1 | 0.9090 | 0.8849 | 0.8524 | 0.8206 | - |

| 3 | 0.8564 | 0.8212 | 0.7056 | 0.7442 | 0.6727 |

| 5 | 0.8331 | 0.7917 | 0.7082 | - | - |

| 7 | 0.8119 | 0.7924 | 0.7261 | 0.6729 | 0.5362 |

| 10 | - | - | - | - | 0.4345 |

| 14 | 0.8186 | 0.7834 | 0.6347 | 0.5924 | 0.3526 |

| 17 | - | - | - | - | 0.2959 |

| 21 | 0.8078 | 0.7302 | 0.6158 | 0.4191 | 0.2420 |

| 28 | 0.8059 | 0.6965 | 0.5482 | 0.3647 | 0.1066 |

| 35 | 0.7948 | 0.6729 | 0.5618 | 0.2956 | - |

| 42 | - | - | 0.5027 | 0.2482 | - |

| 49 | 0.7710 | 0.6464 | 0.3970 | 0.1490 | - |

| 56 | - | - | 0.4263 | 0.1296 | - |

| 63 | - | 0.6149 | 0.3824 | 0.1086 | - |

| 77 | 0.7435 | 0.5868 | 0.3523 | 0.0250 | - |

| 91 | - | - | 0.2760 | - | - |

| 105 | 0.6689 | 0.4821 | 0.2549 | - | - |

| 133 | 0.5842 | 0.3869 | - | - | - |

式中,P为材料压缩永久变形保持率;τ为老化时间,d;K为性能变化速度常数,d-1;B为试验常数;α为修正常数,初始值定为1。

表2 氟橡胶FX-17热空气老化-持久压缩试验lnP与τ1.01关系线性回归分析结果

Table 2

| T / K | Bi | Ki / d-1 | σ2 | F | r | R test |

|---|---|---|---|---|---|---|

| 513 | 0.7743 | 0.0581 | 0.0007 | 155.6 | -0.9843 | |r| ≥ r0.05 (5) = 0.754 |

| 493 | 0.8487 | 0.0335 | 0.0013 | 156.9 | -0.9696 | |r| ≥ r0.05 (10) = 0.576 |

| 473 | 0.7212 | 0.0089 | 0.0023 | 486.7 | -0.9869 | |r| ≥ r0.05 (13) = 0.514 |

| 453 | 0.8139 | 0.0045 | 0.0009 | 458.3 | -0.9882 | |r| ≥ r0.05 (11) = 0.553 |

| 433 | 0.8514 | 0.0021 | 0.0008 | 130.7 | -0.9638 | |r| ≥ r0.05 (10) = 0.576 |

在拟合得出氟橡胶热空气老化5个温度点下的常数Bi 后,

基于最小二乘法原理,利用性能变化速度常数K与热力学温度T的经验关系式(见

式中,A为频率因子,d -1;Ea为表观活化能,J·mol-1;T为绝对温度,K;R为气体常数,J·K-1·mol-1。

图16

图16

典型氟橡胶FX-17热空气老化-持久压缩试验lnK与1/T关系

Fig.16

Relationship between lnK and 1/T in hot air aging-sustained compression tests oftypical fluoroelastomer FX-17

综合前面回归分析的结果,可以得到持久压缩条件下氟橡胶热空气环境老化寿命指标损伤演化模型为:

定义典型氟橡胶FX-17失效的临界值P0为0.25时,获得其在433 K (160 ℃)下使用的寿命值为12890 h,在453 K (180 ℃)下使用的寿命值为5909 h,在473 K (200 ℃)下使用的寿命值为2735 h、在493 K (220 ℃)下使用的寿命值为844 h,在513 K (240 ℃)下使用的寿命值为453 h。

3 结论

(1) 典型氟橡胶FX-17经过热空气老化试验,Shore硬度最大变化幅度由初始值约79 HA增加至约92 HA,压缩永久变形率最大变化幅度由初始值增加至约116%,拉伸强度最大变化幅度由初始值约15 MPa下降至约8 MPa,扯断伸长率最大变化幅度由初始值约199%下降至约125%,以压缩永久变形率作为密封失效评价指标,材料在200 ℃使用温度下寿命可达2700 h以上。

(2) 典型氟橡胶FX-17在热空气老化过程中主要发生了材料大分子的脱氢氟反应,进而引发自由基老化连锁反应。

(3) 以压缩永久变形率作为典型氟橡胶FX-17密封失效的评价指标,其在200 ℃使用温度下寿命可达2700 h以上。

参考文献

Dehydrofluorination mechanism, structure and thermal stability of pure fluoroelastomer (poly(VDF-ter-HFP-ter-TFE) terpolymer) in alkaline environment

[J].

The functionalization of fluoroelastomers: approaches, properties, and applications

[J].

Application of fluoroelastomer in aerospace area

[J].

氟弹性体在航天航空领域的应用

[J].

Accelerated aging behaviors and mechanism of fluoroelastomer in lubricating oil medium

[J].

Detection of the destruction mechanism of perfluorinated elastomer (FFKM) network under thermo-oxidative aging conditions

[J].

Mechanical properties and creep behavior of fluoroelastomer under hydrochloric acid environments

[J].

Synergistic effects of multiple environmental factors on degradation of hydrogenated nitrile rubber seals

[J].

Research progress on aging of rubber sealing materials

[J].Rubber is an important material in mechanical engineering industries. Rubber sealing materials play a key role in many mechanical instruments, and aging of rubber seals may cause unpredictable failures or even huge losses. Hence, aging research of rubber sealing materials are attracting great attentions. The aging research progress of rubber sealing materials is reviewed, including aging behavior and mechanism, effects of stress and chemical media on aging, lifetime evaluation indexes and prediction, and aging analysis techniques. The existing problems in aging research of rubber sealing materials are discussed. Future research perspectives are proposed, including studies on accelerated aging methods, aging mechanism, correlation between accelerated aging and natural aging of rubber seals, and so on.

橡胶密封材料老化研究进展

[J].

Effects of cure system and filler on chemical aging behavior of fluoroelastomer in simulated proton exchange membrane fuel cell environment

[J].

Effect of nanoclays on high and low temperature degradation of fluoroelastomers

[J].