Bischoff等[3]研究了HCM12A和NF616两种铁素体-马氏体钢在500℃高温蒸汽和超临界水中的氧化性能,结果表明更高的Fe2+/Fe3+梯度导致超临界水环境中的氧化速率高于蒸汽。Tan等[4]开展了不同温度下9%~12%Cr含量铁素体/马氏体钢氧化实验,结果表明更高的温度和更长的氧化时间引起氧化膜中孔洞量的增加,进而影响氧化膜的剥落性能。Yin等[5]在500~600℃/25 MPa超临界水环境中对P92钢氧化性能进行了研究,不同温度下P92钢的氧化动力学均符合抛物线定律。Ampornrat和Was[6]、Ren等[7]以及Zhu等[8,9]分别研究了温度、溶解氧量以及流速等对铁素体/马氏体钢氧化性能的影响。Gómez-Briceño等[10]开展了不同温度、压力对铁素体/马氏体钢T91氧化性能的影响,在亚临界向超临界水转变的过程由于密度及化学性能的极速变化,导致氧化膜形貌及物相成分产生较大差异。孙利和阎维平[11]基于双层氧化皮的可用空间模型,计算了铁素体马氏体钢NF616钢和HCM12A钢的氧化速率。徐鸿等[12]探究了不同溶解氧对600℃/25 MPa超临界水中P92钢的影响规律。相比于高铬的奥氏体钢和镍基合金,铁素体/马氏体钢的铬含量相对较低,同等超临界水环境下的抗腐蚀性能较弱。涂层技术可有效提高高温高压环境中材料耐腐蚀性能。包括Ni-Cr涂层、铝基涂层以及CrC涂层等,都可以大幅提升材料的抗高温腐蚀性能[13]。然而,目前针对630℃超临界水环境下的转子材料涂层技术研究相对较少。

本文开展了630℃等级汽轮机转子材料FB2以及3种工艺处理表面涂层在630℃超临界水中的氧化实验,最大氧化时间为3000 h。3种工艺处理表面涂层分别为热喷涂涂层、热喷涂涂层喷丸处理以及热喷涂涂层磨削处理。通过分析了氧化增重、氧化膜的表面及横截面形貌、元素成分及分布、氧化膜物相及随时间演化规律,揭示了超临界水环境下FB2基材以及3种涂层氧化机理。

1 实验方法

实验在搭建的700℃等级超临界水氧化平台上开展。实验所用的FB2材料为圆柱状,其尺寸为ϕ8 mm × 15 mm,涂层材料为镍铬金属粉末。FB2材料主要成分(质量分数,%)为:C 0.13,Si 0.10,Mn 0.35,Cr 9.2,Ni 0.15,Mo 1.5,Co 1.25,V 0.20,Nb 0.06,N 0.02,B 0.008,0.639,Fe 余量。Ni和Cr在粉末中质量分数分别为80%和20%。喷涂态涂层工艺为:超音速火焰喷涂射流枪型号5220,燃烧焰流速度1980~2000 m/s,煤油流量0.0208~0.0227 m3/h,载气0.566~0.651 m³/h,枪与基材距离330~350 mm,粉末流量35~40 g/min,枪速度500~600 mm/s。热喷涂涂层喷丸处理采用喷丸技术对热喷涂层进行表面处理。本文采用的喷丸材料为玻璃喷丸,喷丸模式为180#,喷丸距离为150~200 mm,喷丸压力为0.3~0.4 MPa。热喷涂涂层磨削处理采用砂带磨削技术对热喷涂层进行表面处理。磨削过程采用带式磨床。砂带线速度30~50 m/s,进给速率0.001~0.002 mm。圆柱状样品表面全部覆盖涂层。实验前所有试样放入丙酮中利用超声波清洗去除表面污渍,再用去离子水超声波清洗5 min,彻底干燥后用精度为0.01 mg的电子天平进行称重。

将称重后的试样悬挂于陶瓷夹具上并放入反应釜体内,系统管路组装完毕后,使用高纯N2吹扫系统排除空气。使用超纯水机制备超纯水,氢电导率小于0.1 mS/cm,在自制除氧器中热力除氧和化学除氧至溶解氧浓度小于2 μg/L。将无氧的超纯水存入储水罐以备实验使用。超临界水环境氧化实验温度为(630 ± 3)℃,实验压力为(25 ± 0.5) MPa,最大实验时间为3000 h。在实验过程中采用中断实验的方法,实验节点时间为200、300、500、1000、2000和3000 h,期间部分试样被取出,再加入部分新试样,然后重新回到实验环境。所有试样在实验前和实验后,在干燥箱内充分干燥后使用电子天平称重。使用JeolJSM6490LV扫描电镜(SEM)观察留存的试样的氧化膜及横截面微观形貌,使用INCA能量色散X射线能谱仪(EDS)分析氧化物的元素成分,使用theta-2 theta ANALYTICALX射线衍射仪(XRD)及Thermo ESCALAB 250Xi X射线光电子能谱(XPS)分析氧化膜物相组成。

2 结果与讨论

2.1 氧化动力学

根据Wagner的经典抛物线理论,FB2及3种涂层氧化增重与时间的关系可表示如下式:

式中,Δw为单位面积上的氧化增重,mg/cm2;kp为氧化速率常数,mg/(cm2·h2);t为氧化时间,h;n为氧化时间指数。

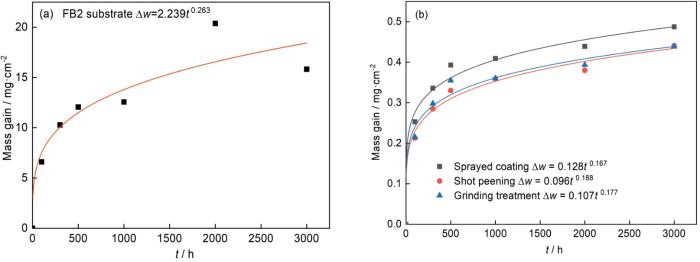

图1为FB2基材与不同涂层的氧化3000 h增重曲线。对于FB2基材、喷涂态、喷丸态、磨削态涂层氧化时间指数,分别为0.112、0.167、0.188、0.177。由于氧化过程存在剥落现象,因此在长时3000 h氧化过程,FB2基材氧化动力学偏离抛物线规律。喷涂态、喷丸态、磨削态涂层氧化动力学严重偏离抛物线规律。表明氧化初期氧化较快,随后的氧化速率变缓。由图可知,630℃超临界水环境氧化3000 h后FB2基材的氧化增重为15.827 mg/cm2。喷涂态、喷丸态以及磨削态NiCr涂层氧化3000 h增重分别为0.48745,0.44098及0.43859 mg/cm2。通过增重数据可知,相比基材,涂层抗氧化性能提高至少32倍。增重数据表明3种表面涂层对于提高FB2基材的抗氧化性能具有明显作用。其中,喷丸态以及磨削态涂层抗氧化效果近似,并略优于喷涂态。此外,在整个3000 h氧化过程,涂层与基体结合良好,未发现氧化膜及涂层剥落。

图1

图1

630℃超临界水环境下FB2基材及涂层氧化增重与时间关系

Fig.1

Mass gains of FB2 steel (a) and three sprayed coatings with different treatments (b) during exposure in SCW at 630oC

2.2 表面形貌

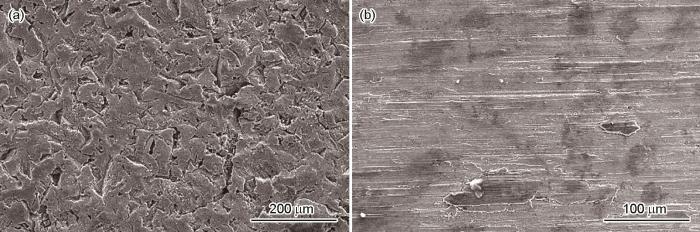

图2展示了氧化前经喷丸和磨削处理的热喷涂涂层表面状态。可以看出喷丸态试样表面存在大量的裂纹,磨削态试样表面也存在裂纹。图3为FB2基材以及喷涂态、喷丸态和磨削态NiCr涂层不同氧化时间后的表面形貌。根据图3a1~a3可见,FB2基材表面形成均细的氧化物,并且可以观察到大量的孔洞。此外,氧化膜表面可以观察到裂纹的存在。图3b1~b3为基体材料FB2喷涂态涂层不同氧化时间后的表面形貌。样品暴露100 h后被细小的颗粒状氧化物覆盖。表面形貌随时间的增加而变化。3000 h后观察到大的颗粒状氧化物。图3c1~c3为基体材料FB2喷丸态涂层不同氧化时间后的表面形貌,大量的裂纹分布在表面。样品在氧化100 h后,与涂层下的样品类似,表面形成均细的氧化物,随着时间的增加可以观察到大的氧化物颗粒。磨削态涂层表面(图3d1~d3)也存在类似的氧化物形貌,在长时氧化后, 观察到大的颗粒状氧化物。

图2

图2

原始态喷丸和磨削处理试样表面状态

Fig.2

Surface morphologies of sprayed coatings treated by shot peening (a) and grinding (b)

图3

图3

630℃/25 MPa超临界水中FB2基材、喷涂态、喷丸态以及磨削态NiCr涂层不同氧化时间后的表面形貌

Fig.3

Surface morphologies of FB2 steel (a1-a3) and sprayed coatings untreated (b1-b3) and treated by shot peening (c1-c3) and grinding (d1-d3) after exposure in 630oC/25 MPa SCW for 100 h (a1-d1), 1000 h (a2-d2) and 3000 h (a3-d3)

图4

图4

630℃/25 MPa超临界水中FB2钢以及喷涂态、喷丸态和磨削态Ni-Cr涂层氧化100 h后的表面形貌

Fig.4

Surface morphologies of FB2 steel (a, b) and Ni-Cr thermally sprayed coatings untreated (c, d) and treated by shot peening (e, f) and grinding (g, h) after exposure in 630℃/25 MPa SCW for 100 h

表1 FB2基材表面及Ni-Cr涂层不同处理工艺下氧化100 h后氧化膜表面元素含量 (atomic fraction / %)

Table 1

| Sample | Location | O | Cr | Ni | Fe |

|---|---|---|---|---|---|

| FB2 | 1 | 21.4 | / | / | 78.6 |

| 2 | 47.5 | / | / | 52.5 | |

| As-sprayed coating | 1 | 42.9 | 18.1 | 39 | / |

| 2 | 54.7 | 17 | 28.2 | / | |

| Shot peening treated coating | 1 | 69.1 | 17.6 | 13.3 | / |

| 2 | 53.6 | 21.7 | 25.6 | / | |

| Grinding treated coating | 1 | 53.2 | 23.5 | 23.3 | / |

| 2 | 47.9 | 22.4 | 29.7 | / |

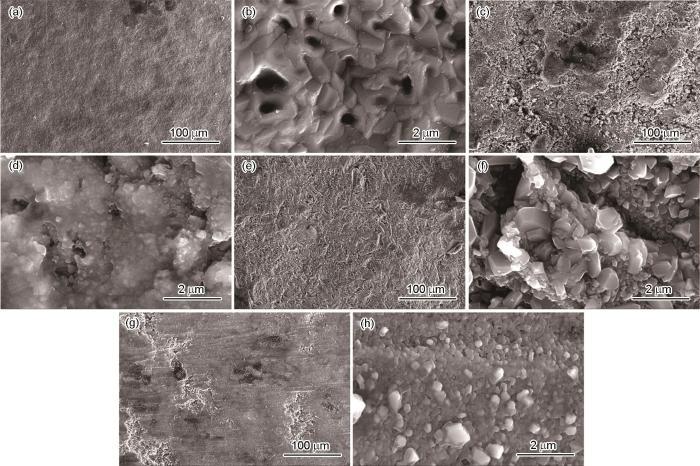

图5~7为FB2基材以及喷涂态、喷丸态和磨削态Ni-Cr涂层氧化1000和3000 h后的表面形貌。由图5a和b,FB2基材氧化1000 h时后,表面被细小的颗粒状多孔氧化物覆盖,氧化物晶粒平均直径大约为1 μm。图6a和c,FB2基材氧化3000 h后表面氧化层发生大面积剥落。对剥落区和未剥落区局部放大可以看出,剥落区由大的颗粒状氧化物覆盖,尺寸约为4 μm,未剥落区由细小的多孔氧化物组成。此外,根据图5和图7可以看出,Ni-Cr涂层不同表面处理工艺下,在1000 h下表面形成细小的颗粒状氧化物,随着氧化时间的增加(3000 h),颗粒状氧化物尺寸逐渐增加。对于喷丸和磨削态表面的裂纹和划痕,随着氧化时间的增加,逐渐被氧化物覆盖,表面变得更加平整。表2中EDS显示Ni-Cr涂层表面氧化物主要由Ni、Cr以及O组成。

图5

图5

FB2基材以及喷涂态、喷丸态和磨削态Ni-Cr涂层在630℃/25 MPa超临界水中氧化1000 h后的表面形貌

Fig.5

Surface morphologies of FB2 steel (a, b) and Ni-Cr thermally sprayed coatings untreated (c, d) and treated by shot peening (e, f) and grinding (g, h) after exposure in 630oC/25 MPa SCW for 1000 h

图6

图6

FB2基材在630℃/25 MPa超临界水中氧化3000 h后的表面形貌

Fig.6

Surface morphologies of the spallation zones of the oxide scale formed on FB2 steel exposed in 630oC/25 MPa SCW for 3000 h: (a) low-magnification view, (b) high-magnification view of location 1, (c) low-magnification view, (d) high-magnification view of location 2, (e) high-magnification view of location 3, (f) high-magnification view of location 4

图7

图7

喷涂态、喷丸态以及磨削态Ni-Cr涂层在630℃/25 MPa超临界水中氧化3000 h后的表面形貌

Fig.7

Surface morphologies of sprayed Ni-Cr coatings untreated (a, b) and treated by shot peening (c, d) and grinding (e, f) after exposure in 630oC/25 MPa SCW for 3000 h

表2 图7中不同位置处原子分数 (atomic fraction / %)

Table 2

| Sample | Location | O | Cr | Ni |

|---|---|---|---|---|

| As-sprayed coating | 1 | 63.8 | 23 | 13.2 |

| 2 | 63.5 | 17.4 | 19.1 | |

| Shot peening treated coating | 1 | 72 | 26.7 | 1.3 |

| 2 | 46.4 | 19.3 | 34.3 | |

| Grinding treated coating | 1 | 69.9 | 21.9 | 8.2 |

| 2 | 57 | 20.9 | 22.2 |

2.3 氧化膜物相

图8为FB2合金和3种表面处理涂层在630℃/25 MPa超临界水氧化100和3000 h后的XRD谱。如图8a所示,氧化100 h后,FB2合金氧化膜中的主要物相为磁铁矿(Fe3O4)和Fe-Cr尖晶石((Fe, Cr)3O4),3000 h后还检测到明显的赤铁矿(Fe2O3)。根据图6f可以看出FB2合金表面覆盖一层小颗粒氧化物,这与图6d表面颗粒状的氧化物形貌存在明显差异。图6中表面形貌的差异与物相成分有关。根据图8a可知图6f中展示的细颗粒的氧化物为赤铁矿(Fe2O3)。图8b~d结果表明,3种类型Ni-Cr涂层表面形成的氧化膜主要由尖晶石(NiCr2O4)、Cr2O3和NiO组成。当氧化时间为100 h时,检测到的主要相为NiCr2O4。氧化时间增加到3000 h时,主要物相为Cr2O3和NiO。Cr2O3的形成进一步降低了氧化膜的生长速率,提高了涂层抗氧化性能。

图8

图8

FB2钢及不同Ni-Cr涂层在630℃超临界水环境中氧化不同时间后的XRD谱

Fig.8

XRD patterns of FB2 steel (a) and Ni-Cr coatings untreated (b) and treated by shot peening (c) and grinding (d) after exposure in 630oC SCW for 100 and 3000 h

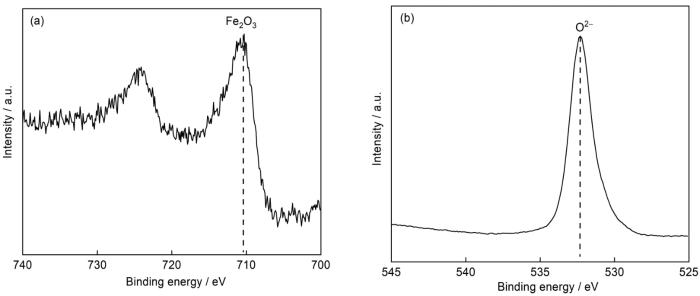

图9和10为630℃超临界水中氧化3000 h后FB2合金以及3种表面处理Ni-Cr涂层表面氧化膜的XPS谱。图9显示Fe 2p3/2、O 1s电子结合能谱,Fe 2p3/2与O 1s结合能分别为710.4 ± 0.3 eV和531.2 ± 0.3 eV,这与Fe2O3相对应。图10a展示了Ni-Cr涂层XPS全谱。图10b~d展示了包括Ni、Cr和O在内的XPS窄谱。数据显示Ni 2p3/2峰位的结合能为856.4 ± 0.2 eV与854.0 ± 0.2 eV,这与NiCr2O4以及NiO相吻合。Cr 2p3/2谱峰在576.5 ± 0.3 eV以及575.6 ± 0.3 eV,这与Cr2O3以及NiCr2O4相一致。图10d所示,O 1s峰位结合能为531.2 ± 0.4 eV,这与O2-相对应。

图9

图9

FB2合金在630℃超临界水环境中氧化3000 h后表面XPS谱

Fig.9

XPS spectra of the surfaces of FB2 steel after oxidation in SCW at 630oC for 3000 h: (a) Fe 2p, (b) O 1s

图10

图10

不同表面处理Ni-Cr涂层在630℃超临界水环境中氧化3000 h后表面XPS谱

Fig.10

XPS spectra of the surfaces of three Ni-Cr coatings after oxidation in SCW at 630oC for 3000 h: (a) general spectrum, (b) Ni 2p, (c) Cr 2p, (d) O 1s

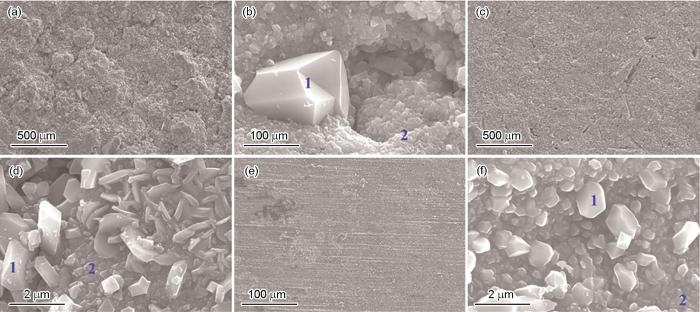

2.4 氧化膜横截面

图11为FB2合金和表面涂层在630℃/25 MPa超临界水环境氧化3000 h后的氧化膜截面形貌及沿厚度方向的元素分布。根据图11a1和a2可知,富铁的氧化膜外层厚度为17.3 μm,富铬的氧化膜内层厚度为79.9 μm,扩散层厚度为2.7 μm,氧化膜总厚度为99.9 μm。一般铁马氏体钢与奥氏体钢在高温水蒸汽或者超临界水等环境中氧化后,氧化膜为两层,内层为富Cr的氧化物,外层为富Fe的氧化物[14~17]。理论计算获得的9Cr钢氧化后外层与内层厚度比为1.1[18]。因此,较低的外层氧化膜厚度表明实验过程形成于FB2表面的氧化膜发生了严重剥落。图11b1~d1和b2~d2显示氧化3000 h后喷涂态Ni-Cr涂层、表面喷丸态和磨削态Ni-Cr涂层的厚度分别为2.9、2.2和1.5 μm。EDS结果表明氧化膜外层的Cr含量比Ni含量高。富Cr氧化膜的形成是导致Ni-Cr涂层优良抗氧化性的重要原因。抗氧化性能的差异在于富Cr氧化物中Cr的物相成分类型。

图11

图11

FB2合金及不同Ni-Cr涂层在630℃超临界水环境中氧化3000 h后的横截面形貌及元素分布图

Fig.11

Cross-sectional morphologies (a1-d1) and corresponding elemental depth profiles (a2-d2) of FB2 alloy (a1, a2) and thermally sprayed Ni-Cr coatings untreated (b1, b2) and treated by shot peening (c1, c2) and grinding (d1, d2) after exposure in SCW at 630oC for 3000 h

3 氧化机理

FB2合金在超临界水中的氧化特性与其它常规铁素体马氏体钢相似。合金表面形成的氧化膜主要由富Fe的外层和富Cr的尖晶石内层组成[6]。由磁铁矿组成的氧化膜表面可以观察到颗粒状氧化物形貌,颗粒尺寸一般较大。此外,氧化膜最外层还会观察到细颗粒的氧化物(粒径为nm级),一般由Fe2O3组成。

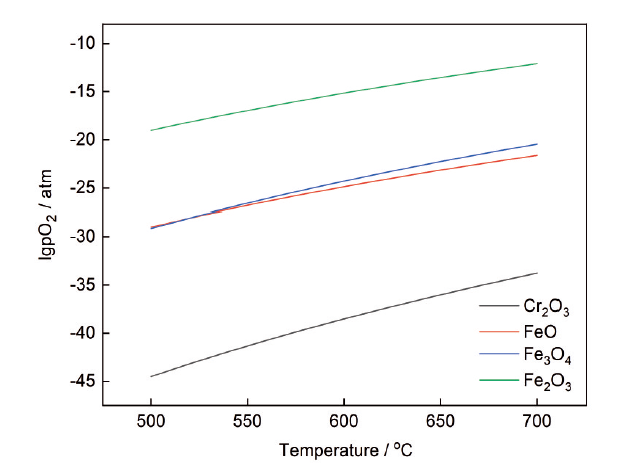

不同氧化物相在不同温度下对应的氧分压关系,见图12。可以看出,Cr2O3的氧分压最低,表明在低的氧分压下Cr优先被氧化。对3种Fe的氧化物进行比较可以看出,FeO的平衡氧分压最低,随着环境氧分压的升高进一步氧化成Fe3O4,当氧分压再升高最终氧化成Fe2O3。对于FB2合金氧化过程,氧化膜/超临界水环境界面氧分压大小与铁离子向外的扩散速率以及超临界水中的溶解氧含量有关[19]。随着氧化时间的增加,氧化膜厚度逐渐增加,导致铁离子的向外扩散速率逐渐降低,这降低了氧化膜/超临界水环境界面氧的消耗速率,进而使得氧化膜/超临界水环境界面氧分压升高。可以观察到FB2在630℃/25 MPa超临界水中氧化100 h后表面即形成均细的Fe2O3,氧化更长时间以后,部分区域由于剥落观察到大的颗粒状氧化物。

图12

图12

Fe和Cr氧化物在不同温度下的平衡氧分压

Fig.12

Equilibrium oxygen partial pressures of Fe and Cr oxides at different temperatures

可用空间理论认为,铁离子向外扩散和氧向内扩散导致氧化物的生长[20,21]。保护性的富Cr氧化物的缺失导致快速形成富Fe氧化物。与FB2基材相比,Ni-Cr热喷涂涂层在630℃超临界水中形成了保护性的富Cr氧化物导致其氧化速率大幅减小。Ni-Cr热喷涂涂层在抛丸和磨削的冷加工过程中,在近表面区域产生塑性变形。这有助于再结晶晶粒的形成,加速Cr的氧化速率。因此,可以在外部形成Cr2O3层,并为金属基体提供良好的保护。氧化初期涂层表面观察到片状氧化物。但随着氧化时间的增加,表面逐渐形成了细小颗粒状致密的氧化层。氧化膜的保护性随氧化时间的增加而增加。根据经典氧化理论,氧化动力学可以描述为一个近似的时间依赖抛物线[22]。抛物线氧化动力学是离子沿着空位或间隙通过均匀的氧化膜扩散引起的。抛物线氧化动力学是由离子的空隙或间隙通过均匀的氧化膜扩散而来。根据XRD的结果,对于FB2在暴露至100 h时,仅检测到NiCr2O4,随着时间的增加,氧化膜表面逐渐形成Cr2O3。氧化物的热力学稳定性为Cr2O3 > NiCr2O4 > NiO[23]。氧化初期,Cr优先与O反应生成Cr2O3。由于Ni-Cr涂层中含有较高的Ni浓度,NiO与Cr2O3通过固溶反应(NiO + Cr2O3 = NiCr2O4),在暴露100 h后形成了快速生长的含Ni氧化物。Tawancy等[24]研究表明,在高温下含Ni的氧化物在形成连续的Cr2O3层之前会快速生长。短时间内,涂层表面仅形成NiCr2O4。由于Cr在氧化物中的扩散比Ni慢,随着氧化时间的增加,Ni2+向外扩散和氧向内扩散,形成外层NiO层和内层Cr2O3层[25~28]。暴露3000 h后Ni-Cr涂层表面的主要氧化相为NiO、NiCr2O4和Cr2O3。与NiO和NiCr2O4相比,保护性Cr2O3能有效地阻碍Ni2+和氧的扩散速率,降低氧化速率。Ni-Cr涂层上氧化膜的相组成随时间发生变化,使得离子的扩散速率随时间也发生变化,这可能是偏离预期的抛物线氧化动力学的原因。

较高的合金元素互扩散系数、高的合金中Cr含量和低合金中氧溶解度有利于形成连续富Cr氧化物[29]。对于热喷涂态Ni-Cr涂层,可以观察到变形量较低的平坦表面。由于低变形量基体中的缺陷含量较低,Cr扩散较慢,保护性Cr2O3的形成需要更长的时间,导致合金内部发生内氧化。此外,通过冷加工处理提高基材中缺陷浓度,也提高材料的抗氧化性。Viswanathan等[30]研究了抛丸处理对奥氏体不锈钢抗氧化性能的影响。抛丸处理在材料表面形成晶粒细化和残余应变。大幅度的晶粒细化可以产生高密度的晶界和缺陷,为Cr的迁移提供了扩散路径。这有助于在Ni-Cr表面形成更具保护作用的富Cr氧化物[31]。类似的机制也适用于磨削态Ni-Cr涂层,导致高密度位错或亚晶界,这也会增强Cr的扩散速率,从而在Ni-Cr涂层表面形成更具保护性的Cr2O3层。

4 结论

(1) 由于剥落的发生,FB2基材在630℃超临界水中的氧化动力学偏离抛物线规律。不同表面处理的Ni-Cr涂层的氧化动力学严重偏离抛物线规律。Ni-Cr涂层显著提高了FB2基材的抗氧化性。

(2) 630℃超临界水环境下,FB2基材和Ni-Cr涂层表面氧化相存在较大差异。在FB2基材中检测到Fe2O3、Fe3O4和Fe-Cr尖晶石。在不同表面处理的Ni-Cr涂层中出现了富Cr氧化物。在氧化100 h后,不同表面处理的Ni-Cr涂层只形成Ni-Cr尖晶石相。氧化3000 h后氧化膜由NiO、NiCr2O4和Cr2O3组成。Cr2O3的形成进一步降低了涂层的氧化速率,是引起氧化动力学偏离抛物线规律的主要原因。

(3) Ni-Cr热喷涂涂层经表面喷丸处理后抗氧化性能优于热喷涂涂层,具有良好的抗氧化性。

参考文献

Key technology of 630oC coal-fired units with over 50% efficiency

[J].

超50%效率的630℃等级燃煤机组关键技术研究

[J].

Suggestions for R&D of high temperature rotor forging materials for ultra-supercritical steam turbine in China

[J].

我国超超临界汽轮机高温转子锻件材料研发建议

[J].

Corrosion of ferritic-martensitic steels in steam and supercritical water

[J].

Corrosion behavior of 9-12% Cr ferritic-martensitic steels in supercritical water

[J].

Corrosion behavior of ferritic/martensitic steel P92 in supercritical water

[J].

Oxidation of ferritic-martensitic alloys T91, HCM12A and HT-9 in supercritical water

[J].

Corrosion of ferritic-martensitic steel HT9 in supercritical water

[J].

Influence of temperature on the oxidation behaviour of a ferritic-martensitic steel in supercritical water

[J].

Oxidation of ferritic and ferritic-martensitic steels in flowing and static supercritical water

[J].

Oxidation of austenitic and ferritic/martensitic alloys in supercritical water

[J].

Calculation and analysis on oxidation rates of ferritic-martensitic steels in supercritical water

[J].

超临界水工况下铁素体马氏体钢氧化速率常数的计算方法与分析

[J].

Oxidation behavior of ferritic-martensitic steel P92 exposed to supercritical water at 600oC/25 MPa

[J].

铁素体-马氏体P92钢在600oC/25MPa超临界水中的氧化特性

[J].

Study on steam oxidation resistance of Al-based and Ni-Cr-based coatings

[J].

Al基涂层和Ni-Cr基涂层抗蒸汽氧化性能研究

[J].对T91+Al基涂层和T91+Ni-Cr基涂层在600℃/27 MPa蒸汽参数下的氧化性能进行了研究,氧化1 300 h后,利用扫描电子显微镜(SEM)和能谱仪(EDS)分析了氧化膜表面及横截面形貌、微观组织结构和元素分布。结果表明:Al基涂层和Ni-Cr基涂层的抗蒸汽氧化性能显著优于T91钢试样,且Al基涂层的抗蒸汽氧化性能优于Ni-Cr基涂层;蒸汽氧化过程中Al基涂层表面形成了以Al的氧化物(Al氧化物为主,一定量的Si氧化物和Cr氧化物)为主的连续致密氧化膜;蒸汽氧化过程中Ni-Cr基涂层表面形成了富Ni和Cr的氧化膜。

Corrosion of ferritic-martensitic steel HT9 in supercritical water

[J].

Corrosion behavior of ferritic-martensitic steel T91 in supercritical water

[J].

Influence of temperature on the oxidation behaviour of a ferritic-martensitic steel in supercritical water

[J].

Temperature dependence of oxidation behaviour of a ferritic-martensitic steel in supercritical water at 600~700oC

[J].

Oxidation of ferritic and ferritic-martensitic steels in flowing and static supercritical water

[J].

Influence of the dissolved oxygen content on corrosion of the ferritic-martensitic steel P92 in supercritical water

[J].

Corrosion behavior of 9-12% Cr ferritic-martensitic steels in supercritical water

[J].

Corrosion of ferritic-martensitic steels in steam and supercritical water

[J].

A detailed TEM and SEM study of Ni-base alloys oxide scales formed in primary conditions of pressurized water reactor

[J].

Corrosion behavior of alloy 690 in aerated supercritical water

[J].

Corrosion behavior of Hastelloy C-276 in supercritical water

[J].

Oxidation behavior of Nickel-based alloy Inconel617B in supercritical water at 700oC

[J].

镍基合金Inconel617B在700℃超临界水环境中的氧化行为研究

[J].开展了镍基合金Inconel617B在700 ℃/25 MPa超临界水环境氧化实验研究。利用电子天平、SEM、XRD、XPS以及AFM对金属氧化动力学、氧化膜微观形貌、物相成分进行了分析。结果表明:700 ℃时镍基合金Inconel617B的氧化动力学介于抛物线和直线规律之间。氧化物主要为NiO、NiCr<sub>2</sub>O<sub>4</sub>以及Cr<sub>2</sub>O<sub>3</sub>,同时存在少量的Ni(OH)<sub>2</sub>、CoO以及TiO<sub>2</sub>。随着氧化时间的增加,氧化膜物相发生变化。三维形貌观察表明,氧化膜的生长源于金属离子的向外扩散。

Oxidation behavior in water vapor and tribological property in atmosphere with 60% relative humidity at 580oC for Inconel 718 alloy

[J].

Inconel 718合金在580℃下水蒸气环境中的氧化行为及摩擦学性能

[J].通过高温氧化和高温摩擦试验研究了Inconel 718合金在580 ℃动态纯水蒸气环境中的氧化行为及高温摩擦学性能。结果表明:Inconel 718合金在580 ℃动态纯水蒸气环境中的氧化动力学曲线遵循两阶段直线规律;与在干燥空气中不同,Inconel 718合金在高温水蒸气中获得的氧化产物粗大,且有网状裂纹存在,但二者成分类似,主要由NiFe<sub>2</sub>O<sub>4</sub>和少量的NiO,Cr<sub>2</sub>O<sub>3</sub>和Fe<sub>2</sub>O<sub>3</sub>组成。随摩擦载荷增加,Inconel 718合金在580 ℃时的摩擦系数逐渐减小,而磨损率逐渐增加;其在2 N载荷下的磨损机制主要为粘着磨损,而在高于5 N载荷下的磨损机制主要为疲劳磨损和磨粒磨损。

Theoretical analysis of the diffusion processes determining the oxidation rate of alloys

[J].