传统转炉炼钢工艺在制备高硅硅钢时,Si极易被氧化,氧气含量过高会导致硅钢中氧化物含量过高,影响硅钢的磁性能,还存在吹氧脱碳时易引入夹杂物和气泡等缺点。为解决这些问题,科研人员提出了废钢-电炉-双辊铸轧-固态脱碳制备高硅硅钢薄带的新方法[5~9]。其核心要点为,用双辊连铸机直接把铁水制成铸铁板带,通过气-固反应进行脱碳,此过程省去转炉炼钢和炉外精炼等工序,大幅度减少了工业气体的排放和能耗。具体而言,固态脱碳是在特定气氛下,对高C含量的硅钢进行高温热处理,使钢中的C以气态形式从材料内部迁移到表面并逸出,从而达到降低C含量的目的[10~18]。在固态脱碳工艺基础上,有学者[19]以创新的CO2-CO替代H2O-H2作为固态脱碳气氛,从而既减小氧化层厚度,同时也保持较高的脱碳速率。经对比分析,CO2-CO气氛在相同温度下脱碳效果更佳,且最终硅钢磁性能与H2O-H2气氛相当。同时,采用CO2-CO气氛进行固态脱碳,不仅继承了固态脱碳的优势,还避免了氢气的制备与储运问题。这一创新工艺为钢铁行业制备高品质、高硅含量的硅钢材料提供了高效、绿色的解决方案,推动了钢铁工业向更加环保、高效、可持续的方向发展。

1 实验方法

以厚度为1 mm的3.5%硅钢薄带为研究对象,探究CO2-CO气氛下固态脱碳过程中氧化层演变规律,薄带的初始C含量(质量分数)为0.18%、Si含量(质量分数)为3.5%。

实验装置主要由混气箱与真空脱碳炉构成,如图1所示。首先,将硅钢试样放入脱碳炉恒温区,抽真空后密闭;然后将高纯Ar气以200 mL·min-1冲入炉内。然后,将脱碳炉按照程序设定目标脱碳温度,达到预设温度后立即切换成不同比例的Ar、CO、CO2气体,通入混气箱中进行混合,混气箱中各路气体配备质量流量计精准控制气体流量,精度为1%。待脱碳实验结束后,立即关闭CO、CO2气体,继续通入200 mL·min-1的Ar气保护,样品随炉冷却后取出进行检测。

图1

分别研究不同P

2 结果和讨论

2.1 P

为明确分压比具体参数,在温度1423 K、气体流量850 mL·min-1、脱碳时间50 min的气氛条件下,对3.5%硅钢进行固态脱碳实验,分析P

图2

图2

不同P

Fig.2

Mass fraction of C in 3.5% silicon steel after decarbonization under different P

图3中的氧化层形貌显示,当分压比为0.10时,氧化层分为3层结构,最外层与最内层为条带状SiO2氧化物,中层为Fe基体与散布其间的圆球状SiO2氧化物。此时氧化层较薄,脱碳效果较好。当分压比为0.30时,生成Fe2SiO4复合氧化物,虽氧化层显著增厚,但最外层和最内层的条带状SiO2氧化层的产生断裂口,连续性和致密性降低,并不阻碍C的扩散,所以导致分压比为0.30与0.10时脱碳效果相当。

图3

图3

在2种P

Fig.3

Cross sections of oxide scales formed on 3.5% silicon steel during decarbonization under different conditions: (a) P

由试样表面XRD谱(图4)可知,当P

图4

图4

不同P

Fig.4

XRD patterns of 3.5% silicon steel after decarbonization under different P

2.2 气体流量对脱碳效果的影响

固态脱碳气氛下,气体流量的大小影响薄带表面的供氧量。气体流量过小,脱碳过程中所需的氧化能力较弱,导致脱碳速率较小,脱碳效果不佳;气体流量过大,过剩的O会与表面的Si和Fe反应,生成SiO2或Fe2SiO4复合氧化物,阻碍脱碳过程,降低脱碳速率。在1423 K、P

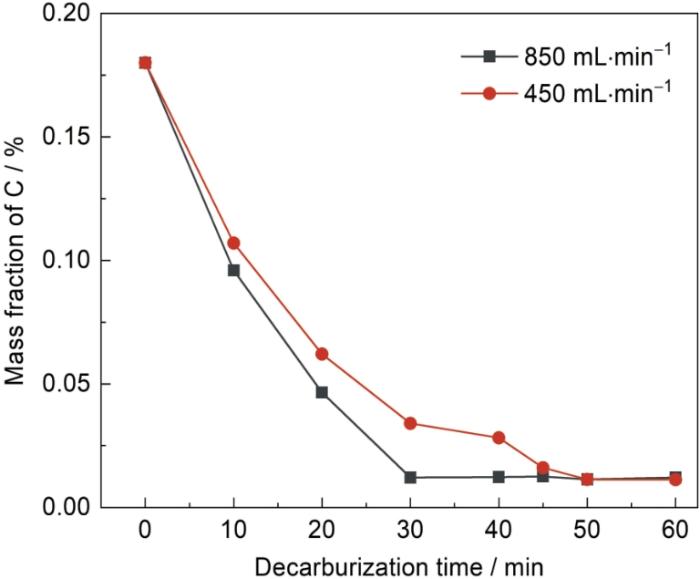

图5

图5

不同气体流量下脱碳后硅钢的C含量

Fig.5

Mass fraction of C in 3.5% silicon steel after decarburization at different gas flows

图6

图6

不同气体流量下C含量随时间变化曲线图

Fig.6

Mass fraction of C in 3.5% silicon steel decarburized at different gas flows as a function of time

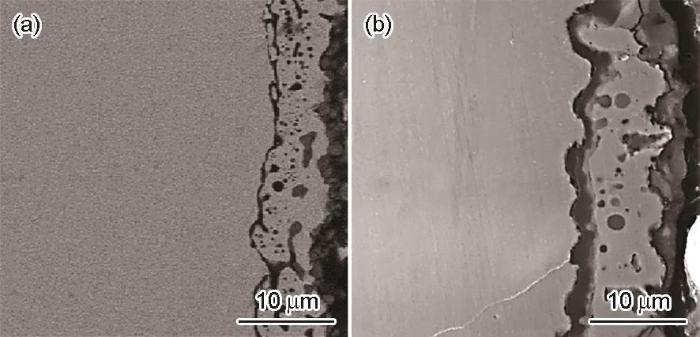

由图6可知,当气体流量为450 mL·min-1时,进行50 min脱碳后停滞,C含量降至0.0113%;当气体流量为850 mL·min-1时,进行30 min脱碳后停滞,C含量降至0.0121%。相比之下,850 mL·min-1条件下脱碳停滞时间提前20 min。结合图7,观察脱碳30 min后表面氧化层厚度,450 mL·min-1时,氧化层厚度约为8 μm,气泡状SiO2氧化物较少,此时长条状氧化物较为纤细,尚未形成规则的SiO2沟壑结构,C扩散通道未堵塞,脱碳继续进行。850 mL·min-1时,氧化层厚度约为10 μm,形成长条状SiO2沟壑,脱碳进入平台期。结果表明,气体流量450 mL·min-1下也可持续脱碳,但850 mL·min-1前30 min的脱碳速率较快,其脱碳停滞时间比450 mL·min-1提前20 min。其次,850 mL·min-1的供氧量充足,能够更有效地与扩散至表面的C充分反应。综上所述,选择气体流量为850 mL·min-1进行固碳脱碳制备硅钢,并在此条件下继续探讨其他脱碳条件对氧化层形貌的影响。

图7

图7

两种气体流量下脱碳30 min后硅钢表面氧化层截面形貌

Fig.7

Cross-sectional morphologies of 3.5% silicon steel after decarburization for 30 min at the gas flow rates of 450 mL·min-1 (a) and 850 mL·min-1 (b)

2.3 氧化层形貌

脱碳过程中,表面氧化层的累积增长阻碍了脱碳效率的提升,是制约脱碳速率的关键因素。为了对硅钢试样氧化层形貌进行初步分析,在P

图8

图8

脱碳后硅钢表面氧化层截面元素分布图

Fig.8

Cross section of 3.5% silicon steel after decarburization (a), and corresponding EDS mappings of Fe (b), O (c) and Si (d)

利用GDMS对初始状态下试样中以及脱碳30 min后各元素含量沿厚度方向的分布进行分析,结果分别如图9和10所示。实验表明,在脱碳处理之前,各元素在厚度方向上的分布呈现出高度的均匀性,且未检测到O。经过30 min脱碳处理后,元素分布模式发生变化:在0~2 μm深度范围内,Fe含量较低,呈现上升趋势,说明逐渐靠近Fe基体。O和Si含量相对较高,这一区域对应于氧化层的最外层,主要由SiO2氧化物构成;在2~5 μm深度范围内,Fe含量回升,而O和Si含量相对减少,此区间为氧化层的中间层,主要由Fe基体及散布其间的球状SiO2氧化物组成;进一步深入至5~9 μm区间,Fe含量再次下降,而O和Si含量则上升,这一层次对应于氧化层的第三层,特征为较宽且形态规则的条带状SiO2氧化物结构,类似于沟壑状。对比图7与8中的信息,可以清晰地看出元素浓度随深度变化的趋势与氧化层的形貌特征相吻合。因此,后续研究可利用辉光放电光谱分析技术,进一步量化并表征不同脱碳条件下表面氧化层结构。

图9

图9

初始硅钢试样元素沿深度分布的GDMS分析结果

Fig.9

GDMS analysis results of depth profiles of Fe, Si, C and O in untreated 3.5% silicon steel

图10

图10

脱碳30 min后元素沿深度分布的GDMS分析

Fig.10

GDMS analysis results of depth profiles of Fe, Si, C and O in 3.5% silicon steel after decarburization for 30 min

综上可以推断氧化层的生长机制,如图11所示。初始阶段,气氛中的O与硅钢表面的C发生反应,C被脱除,氧化层开始形成。脱除表面C之后,剩余的O与硅钢表面的Si结合,生成SiO2,这些氧化物主要呈颗粒状或球状。进入第二阶段,主要为C、Si、O原子的扩散过程。此时,硅钢表面的C已经被脱除掉,表面与内部的C之间产生了浓度差,促使内部C向硅钢表面扩散;同时,气氛中的O原子向基体内部扩散,而基体内部的Si向硅钢表面扩散。由于Si的扩散速率相对较慢,O扩散到基体内部,与内部硅形成内氧化层,Si向外扩散,与表层的Si结合形成外氧化层。随着脱碳过程的持续,SiO2氧化物逐渐增多并聚集成不规则形状的沟壑,但此阶段的氧化层并未阻碍C的进一步扩散,脱碳并不会停滞。进入第三阶段后,随着脱碳时间的延长,氧化物不断累积,导致内、外氧化层的厚度均增加。当氧化层越来越厚时,C扩散路径被阻塞,基体内部的C无法继续向外扩散,脱碳停滞。

图11

图11

脱碳过程中硅钢表面氧化层生长机制

Fig.11

Growth mechanism of oxide scale on 3.5% silicon steel during decarburization

2.4 不同温度下脱碳后氧化层形貌

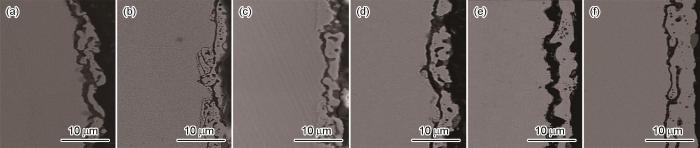

图12

图12

不同温度下脱碳10 min后硅钢试样截面SEM照片

Fig.12

Cross-sectional morphologies of 3.5% silicon steel after decarburization for 10 min at different temperatures: (a) 1273 K, (b) 1363 K, (c) 1413 K, (d) 1423 K, (e) 1433 K, (f) 1473 K

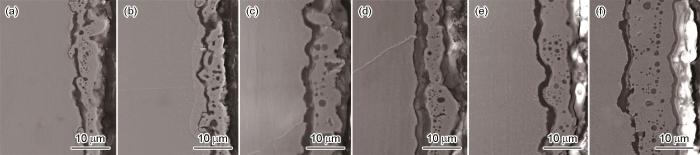

图13

图13

不同温度下脱碳30 min后硅钢试样截面SEM照片

Fig.13

Cross-sectional morphologies of 3.5% silicon steel after decarburization for 30 min at different temperatures: (a) 1273 K, (b) 1363 K, (c) 1413 K, (d) 1423 K, (e) 1433 K, (f) 1473 K

如图12所示,在1273~1423 K的温度区间,对试样进行10 min的脱碳处理后,硅钢表面氧化层显著形成了条带状SiO2沟壑,但内层SiO2条带与第二层Fe基体结构并不规整,有少量融合缝隙为C的向外迁移提供了通道,处在氧化层生长的第二阶段,O扩散到基体内部,与内部硅形成SiO2内氧化层,脱碳过程持续进行。随着实验温度升至1433和1473 K,温度的升高促进了原子扩散速率,氧化物不断累积,使得第三层SiO2条带与第二层Fe基体结构变得连续且规整,这一致密化的结构有效地阻断了C的扩散通道,抑制了后续的脱碳进程,此时处已处在氧化层脱生长第三阶段。

由图13可知,在1273 K下脱碳30 min后,氧化层中的条带状SiO2较薄未形成连续且紧密结构,脱碳过程持续进行。随着温度的进一步升高,原子扩散速率增大,氧化层中间层的球状SiO2氧化物开始增多,并发生聚集,逐渐演变成为条带状沟壑结构,氧化层逐渐增厚。基体内部的C难以扩散至表面,脱碳陷入停滞状态。

综合对比12与13可知,在1273 K的脱碳条件下,经过10 min的脱碳处理,氧化层厚度约为4 μm,而延长至30 min后,其厚度增长至约6 μm。相比之下,当温度提升至1473 K时,仅10 min的脱碳便使氧化层厚度显著增加至9 μm,脱碳时间进一步延长至30 min,氧化层则达到约15 μm。这一现象表明,在一定脱碳温度下,氧化层的厚度随脱碳时间的延长而逐步增厚。在相同的脱碳时间段内,脱碳温度的升高加速了薄带表面氧化层厚度的增长。这一发现进一步印证了脱碳过程中的温度、时间与氧化层生长之间存在着紧密的关联。

2.5 不同 P

图14

图14

P

Fig.14

Cross-sectional morphologies of oxide scale formed on 3.5% silicon steel after decarburization at P

图15

图15

P

Fig.15

Cross-sectional morphologies of oxide scale formed on 3.5% silicon steel after decarburization at P

由图14和15可知,在P

对比P

3 结论

(1) 当P

(2) 气体流量为850与450 mL·min-1脱碳效果相当,但前者在前30 min的脱碳速率较快,其脱碳停滞时间比后者提前20 min,对于前者而言气体流量能提供充足氧气促进脱碳。

(3) 在相同温度下,氧化层的厚度随脱碳时间的延长而逐步增厚。在相同的脱碳时间段内,脱碳温度的升高会加速表面氧化层厚度的增长。

(4) 在P

参考文献

Prospects for green steelmaking technology with low carbon emissions in China

[J].

Current status and development direction of electrical steel in China

[J].

我国冷轧硅钢近10年发展现状及方向研究

[J].

New energy industry development and silicon steel material characteristics

[J].

新能源产业发展与硅钢用材特点浅析

[J].

Mitigation technologies and marginal abatement cost for iron and steel industry in China

[J].

中国钢铁行业CO2减排技术及成本研究

[J].

Fe-C alloy ribbons gas-solid decarburization process

[J].

铁碳合金薄带气固反应脱碳工艺

[J].提出了高炉铁水双辊连铸薄带+高温气固反应脱碳,生产钢带的全新工艺流程。实验以高碳铁碳合金板带为研究对象,在Ar- H2- H2O气氛下可控气氛管式炉内,利用高温气固反应脱碳机制,探索铁碳合金固态下脱碳而铁基不氧化的可行性,确定可控气氛下脱碳的温度和气氛条件范围。实验结果表明:气氛条件对铁的氧化有显著影响,当水浴温度不大于60℃或气体流量不大于300mL/min时,脱碳后基体中不存在铁的氧化物;当水浴温度达到70℃或气体流量达到450mL/min时,脱碳后基体中出现铁的氧化物,此时由于铁氧化的出现降低了脱碳效果。

Development of new solid-state steelmaking process

[J].

固态炼钢新工艺研究的提出与进展

[J].

Study of gas-solid decarburization process for Fe-C alloy

[J].

铁碳合金气-固脱碳反应研究

[J].

Decarburization kinetics of Fe-C alloy strip with gas-solid reaction in CO-CO2 atmosphere

[D].

Ar-CO-CO2气氛下铁碳合金薄带气-固反应脱碳动力学分析

[D].

Influence of CO-CO2 mixture on gas-solid decarburization reaction of Fe-C alloy sheet

[J].

CO-CO2气氛条件对铁碳合金薄带脱碳的影响

[J].

Gas-solid reaction decarburization of Fe-C alloy in CO/CO2

[J].

CO/CO2气氛下Fe-C合金气固反应脱碳

[J].为研究Ar-CO-CO<sub>2</sub>气氛下Fe-C合金薄带的脱碳效果,通过热力学分析结合试验,确定脱碳气氛条件混合气体流量为850 mL/min,CO的体积分数为25%,P<sub>CO<sub>2</sub></sub>/(P<sub>CO</sub>+P<sub>CO<sub>2</sub></sub>)为0.26。以初始碳质量分数为4.2%左右的Fe-C合金薄带为研究对象,探索不同脱碳温度、薄带厚度、脱碳时间对脱碳效果的影响。研究结果表明,对厚度为2 mm的Fe-C合金薄带,脱碳温度分别为1 293、1 353、1 413 K,脱碳60 min后,平均碳质量分数分别为2.748%、1.870%、1.134%。厚度分别为1、1.5、2 mm的Fe-C合金薄带,脱碳温度为1 413 K,脱碳时间为60 min,对应的碳质量分数分别为0.32%、0.92%、1.05%。证明提高脱碳温度、延长脱碳时间、减少薄带厚度均有助于提高脱碳效果。

Mechanism of carbon diffusion in solid state steelmaking from the Fe-C alloy strip through gas-solid decarburization in H2/H2O

[J].

H2/H2O气氛下Fe-C合金气固反应脱碳机理

[J].

Experimental study on decarburization of iron-carbon alloy sheet under CO-CO2 atmosphere

[J].

CO-CO2气氛条件下铁碳合金薄带脱碳试验研究

[J].

Gas-solid reaction kinetics of decarburization of Fe-C alloy strips in H2/H2O

[J].

H2/H2O气氛下Fe-C合金薄带气固脱碳反应动力学

[J].

Comparison of decarburization of Fe-C alloy strips in CO2 and H2O atmosphere

[J].

CO2和H2O气氛下Fe-C合金薄带脱碳对比

[J].为了对CO<sub>2</sub>和H<sub>2</sub>O两种气氛的脱碳效果进行对比,将碳质量分数约为4.2%的Fe-C合金薄带分别在两种气氛中进行脱碳处理。通过热力学分析结合试验保证碳被脱除且铁不氧化的气氛条件分别为:Ar-CO-CO<sub>2</sub>(气体流量为850 mL/min,CO的体积分数为25%,$P_{CO_2}$/(P<sub>CO</sub>+$P_{CO_2}$)为0.26),Ar-H<sub>2</sub>-H<sub>2</sub>O(气体流量为500 mL/min,H<sub>2</sub>体积分数为15%,水浴温度为313 K)。当脱碳温度为1 413 K时,Ar-H<sub>2</sub>-H<sub>2</sub>O气氛下,脱碳时间为50 min时,脱碳后的平均碳质量分数为0.6%,Ar-CO-CO<sub>2</sub>气氛下,脱碳时间为70 min时,脱碳后的平均碳质量分数为0.92%。当脱碳时间相同时,Ar-H<sub>2</sub>-H<sub>2</sub>O的脱碳效果优于Ar-CO-CO<sub>2</sub>的脱碳效果,由于随着脱碳反应的进行薄带表面与氧化气体反应达到平衡,Ar-H<sub>2</sub>-H<sub>2</sub>O反应平衡时薄带的碳活度要低于Ar-CO-CO<sub>2</sub>气氛条件的碳活度,导致Ar-H<sub>2</sub>-H<sub>2</sub>O气氛条件下薄带的碳浓度梯度高于Ar-CO-CO<sub>2</sub>气氛条件,进而导致Ar-H<sub>2</sub>-H<sub>2</sub>O气氛条件的扩散通量大,脱碳效果好。

Experimental study on decarbonization of Fe-C-Mn thin strips in Ar-H2O-H2 atmosphere

[J].

Ar-H2O-H2气氛下Fe-C-Mn薄带脱碳试验研究

[J].

Kinetics of Fe-C alloy sheets during gas-solid decarbonization in Ar-CO-CO2

[J].

Ar-CO-CO2气氛下铁碳合金薄带气固反应脱碳动力学研究

[J].

Experimental study on solid state decarburization of Fe-C-Si alloy

[J].

Fe-C-Si合金固态脱碳实验

[J].

Evolution of oxide layer during solid decarburization of Fe-C-Si alloy

[J].

Fe-C-Si合金固态脱碳过程氧化层演变规律

[J].结合钢铁行业综合低碳减排研究现状,提出了电炉+固态脱碳制备硅钢的工艺构想。由于在固态脱碳过程中钢表面会形成氧化层,试验以1 mm Fe-Si-C(Si 1.5%~3.5%;C 0.18%~0.48%(质量分数))合金为研究对象,在H<sub>2</sub>O-H<sub>2</sub>气氛下开展固态脱碳研究,以此来揭示脱碳过程中表面氧化的规律。利用FactSage热力学软件绘制H<sub>2</sub>O-H<sub>2</sub>气氛下Fe-C-Si氧化热力学平衡相图,明确了各温度、气氛条件下Fe、Si选择性氧化的热力学规律。在1 423 K温度下开展固态脱碳试验,结果表明,脱碳效果良好,脱碳后碳质量分数可达到0.02%以下;气氛p<sub></sub>H<sub>2</sub>O/p<sub></sub>H<sub>2</sub>小于0.31时(p<sub>H<sub>2</sub>O</sub>、p<sub>H<sub>2</sub></sub>分别为水蒸气和氢气的分压),固态脱碳后Fe-C-Si合金表面氧化物主要为SiO<sub>2</sub>,气氛p<sub></sub>H<sub>2</sub>O/p<sub></sub>H<sub>2</sub>达到0.34时,脱碳后Fe-C-Si合金表面氧化物主要由SiO<sub>2</sub>和Fe<sub>2</sub>SiO<sub>4</sub> 2种氧化物组成,随着气氛氧化性的增强,表面氧化物由SiO<sub>2</sub>转变为Fe<sub>2</sub>SiO<sub>4</sub>,这与热力学分析结果一致。试验利用扫描电子显微镜对脱碳后氧化层形貌、厚度进行观察分析,结果表明,在1 423 K下,p<sub></sub>H<sub>2</sub>O/p<sub></sub>H<sub>2</sub>=0.31时3.5%Si合金薄带氧化层内氧化物为细小球状SiO<sub>2</sub>,p<sub></sub>H<sub>2</sub>O/p<sub></sub>H<sub>2</sub>=0.56时氧化层内SiO<sub>2</sub>尺寸增大,且在氧化层与基体之间形成了一条明显的深色条状带;1.5%Si硅钢固态脱碳后所形成的氧化层内高度弥散分布着粒度细小的球状SiO<sub>2</sub>,在氧化层与基体之间并没有形成可作为分界线的条状SiO<sub>2</sub>带。研究氧化层生长动力学发现,1 423 K下Fe-1.5%Si-C硅钢氧化层生长速率最大,1 363 K下Fe-3.5%Si-C硅钢氧化层生长速率最小,这主要是因为脱碳过程形成了一种“蜂窝状”的氧化层结构,并不断向基体内部生长。

Feasibility of CO2/CO substitute for H2O/H2 atmosphere for preparation of high-grade silicon steel

[J].

CO2/CO替代H2O/H2气氛制备高牌号硅钢可行性

[J].

Diffusion behavior of carbon and silicon in the process of preparing silicon steel using solid-state decarburization

[J].

Decarburisation of Fe-C alloy strips by gas-solid reaction in Ar-CO-CO2

[J].

Study on solid state steelmaking from thin cast iron sheets through decarburization in H2O-H2

[J].

High temperature oxidation behavior of high silicon non oriented electrical steel

[J].

高硅无取向电工钢的高温氧化行为

[J].

High temperature oxidation behavior of Fe-2.2%Si steel in different atmosphere

[J].

Fe-2.2%Si钢在不同气氛下的高温氧化行为

[J].为了探究硅元素、加热工艺参数(气氛、温度以及时间)对Fe-2.2%Si钢表面氧化铁皮形成过程的复合作用及影响机理,利用热重分析仪(TGA)研究了Fe-2.2%Si钢在600~1 150 ℃干燥空气和水蒸气条件下的高温氧化行为,利用试验得到的氧化增重数据计算出了氧化速率常数和氧化激活能,并建立了氧化动力学模型。此外,还明确了在2种气氛下氧化铁皮的生长机制与结瘤机理。试验结果表明,在2种不同氧化气氛下得到的氧化增重曲线均符合抛物线规律。当氧化气氛中含有水蒸气时,试验钢的氧化速率提高,氧化激活能降低,导致了试验钢的氧化增重增加。在2种氧化气氛下,试验钢的氧化产物均由氧化铁皮和氧化铁皮与基体界面处的富硅层组成,但在水蒸气下得到的试验钢的富硅层疏松多孔,且氧化铁皮中出现大量的孔洞以及裂纹。其氧化机制主要是氧化铁皮生长过程的生长应力以及水蒸气的存在导致生成的H<sub>2</sub>向外扩散,造成氧化铁皮出现大量孔洞和裂纹,为氧化介质的扩散提供了通道,有利于气相物质扩散,进而促进了试验钢的氧化行为。此外,由于在氧化铁皮与基体界面形成的富硅层消耗了基体中的硅元素,导致基体表层出现贫硅区,氧化介质可以通过氧化铁皮内部的孔洞和裂纹与基体直接接触,使得该区域基体的氧化速率迅速提高,氧化铁皮厚度迅速增加,从而逐渐形成结瘤形态。