上世纪80年代已开始针对中温盐(NaCl/KCl)水环境下腐蚀行为进行一系列研究。Grabke等[7]提出了Cl的“Active oxidation”机理,并认为Cl在腐蚀过程中的循环作用加速了合金的破坏。Wang等[8,9]提出的“动态水膜”理论,认为在固态盐表面存在水蒸汽的不断吸附和脱附,可能在局部会形成动态水膜,引发电化学反应,从而加速腐蚀。在该观点的基础上,Liu等[10~12]提出了化学-电化学交互作用,即电化学反应发生在化学反应之后,起到催化作用加速合金腐蚀。过去对中温盐水环境下腐蚀机理研究中,研究者普遍认为该腐蚀反应发生存在一个共同的前提,即腐蚀都是在氧化物生成后发生的后续反应[7,8]。

合金预氧化作为提高合金抗高温腐蚀的一种表面处理工艺,可通过生长致密的氧化物层来保护合金,提高合金的耐腐蚀性,预处理后的合金可以更广泛的应用于高温环境[13,14]。对预氧化合金在中温氯盐(KCl/NaCl)环境的腐蚀进行了大量的研究表明,预氧化处理虽然不能完全避免合金在氯盐中的腐蚀,但对合金基体的破坏有一定的阻碍作用。Fan等[15]证明,Cl-渗入基体/氧化膜界面并促进腐蚀,而残留的NaCl与表面氧化物发生反应。Jonsson和Israelsson等[16~18]提出氯盐通过“电化学机制”破坏了惰性氧化膜,但并未见金属氯化物的存在。Israelsson等[19]认为,腐蚀过程中氧化物之间的生长应力也是造成预氧化膜损坏的重要原因。Okoro等[20]研究表明,尽管形成的氧化膜不耐蚀,但预氧化合金通过形成保护性的腐蚀层来抵抗高温腐蚀,从而提高合金的耐蚀性。上述对于合金预氧化层在高温氯盐环境中腐蚀机制的研究认为,其机理多样且复杂,GH4169合金作为飞机发动机应用最广泛的高温合金,其必然会在海洋的高湿、高温下服役,而预氧化处理后的GH4169合金同样也会遭受此环境的腐蚀,因此,有必要对合金在中温海洋环境中的腐蚀机理进行深入研究[21,22]。

本文对预氧化处理的GH4169合金在600 ℃下固态NaCl和水蒸汽环境下腐蚀行为进行研究,详细分析了材料的腐蚀动力学规律,腐蚀产物形貌、成分以及结构,并由此深入讨论预氧化GH4169合金在中温固态NaCl和水蒸汽环境下的腐蚀机理以及预氧化膜的破坏过程。

1 实验方法

实验材料为中国科学院金属研究所高温合金部制备的高温合金GH4169,其化学成分为(质量分数,%):C 0.045,Cr 19.09,Mo 3.25,Al 0.88,Ti 0.83,Fe 18,Nb + Ta 5.08,B 0.05,Ni余量。合金被加工成15 mm × 10 mm × 2 mm的片状样品,并在样品正下方2 mm处切ϕ1.5 mm的孔用以悬挂。样品在酒精-丙酮溶液进行超声清洗,去除试样表面的油污,片状样品经SiC水砂纸逐级打磨至2000#后,对样品进行倒角、倒边处理,最终放置于酒精-丙酮溶液中进行清洗,而后冷风吹干,放入干燥器中备用。

样品预氧化实验在管式炉中进行(见文献15),实验温度为900 ± 2 ℃,分别进行1 h和10 h的氧化实验,样品随炉冷却至室温,并放入干燥器中备用。

固态NaCl和含O2水蒸汽实验。用毛刷在预热(210 ℃)的预氧化样品表面涂覆饱和NaCl水溶液,其沉积量控制约为2 mg/cm2。实验装置由加热系统、通气装置和控温系统组成(见文献15),实验温度恒定控制在600 ℃,水蒸汽含量控制约为30.8%,载气O2流速控制为310 mL/min。无预氧化处理的GH4169合金在固态NaCl和含O2水蒸汽环境下实验,实验温度恒定控制在600 ℃,O2流速控制为310 mL/min,NaCl沉积量控制约为2 mg/cm2。当炉内温度和水蒸气状态稳定后,试验样品由石英管上管口放入并悬挂于炉内恒温区域,并保持放入样品前后水蒸汽和氧气的流速不变。整个时长5 h,每组实验进行3次,腐蚀样品经一次实验称重后密封保存。

腐蚀前后的样品使用Sartorius电子天平(精度为0.00001 g)进行称重,并绘制增重曲线。随后利用Inspect F50扫描电子显微镜(SEM)和Finder1000能谱(EDS)进行腐蚀产物形貌及元素分析,通过XRD(X'Pert PRO,分析范围为10°~90°,测试电压为40 kV,靶材为Cu靶)对腐蚀产物的成分进行分析,利用JEOL JEM2100透射电镜(TEM)对腐蚀产物微观结构进一步分析,并用选区电子衍射(SAED)进行物相确定。

2 实验结果

2.1 腐蚀前期的预氧化实验

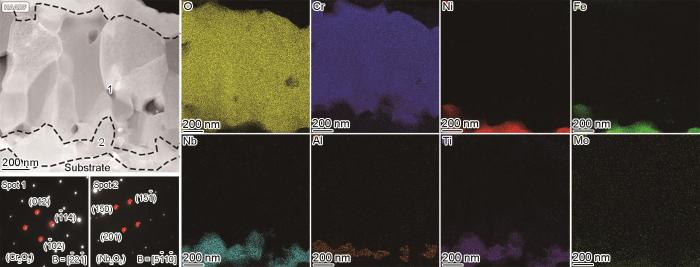

腐蚀实验前对预氧化后的样品进行详细分析。图1为合金GH4169在900 ℃空气中氧化10 h后的表面形貌、截面形貌以及XRD测试结果。GH4169合金经10 h氧化后表面形貌结果表明,见图1a,样品表面形成氧化物具有山脊状形貌,每个山脊的范围约为10~20 μm。局部放大结果可见山脊状氧化物由致密的颗粒状氧化物堆积而成,平均氧化物颗粒的大小尺寸约为1 μm。图1b为GH4169合金经10 h氧化后腐蚀产物截面形貌检测结果。观测结果表明预氧化形成的氧化膜与基体界面结合良好,在界面处未见明显的裂纹、孔洞或其他的缺陷,预氧化膜的厚度约为1.5 μm。XRD检测的结果(见图1c)表明:GH4169合金经10 h氧化后生成了以Nb2O5和Cr2O3两种氧化物为主体成分的氧化物层。进一步采用TEM对GH4169合金预氧化膜层进行更微观的观察与表征。图2为GH4169合金氧化膜的TEM结果。微观结构观测结果表明Cr氧化物层排列整齐且结构较致密,厚度约为1.5 μm;下层氧化物虽然连续但是厚度不均。由选区电子衍射(SAED)的结果确定Point 1为Cr2O3,Point 2为Nb2O5。基体处可见Al和O的富集,表明GH4169合金在10 h氧化的过程中发生了内氧化现象。通过上述结果确定合金GH4169在900 ℃空气中经过10 h氧化后,表面形成的氧化物层为两层结构:外层致密且连续的Cr2O3层以及内层不连续的Nb2O5层,两层氧化膜间有少量的孔隙存在,基体内有内氧化现象。

图1

图1

GH4169 合金在900 ℃预氧化10 h后表面形貌和相分析结果

Fig.1

SEM surface morphology (a), cross-section morphology (b), and XRD pattern (c) of GH4169 alloy after 10 h oxidation at 900 oC

图2

图2

GH4169 合金在900 ℃预氧化10 h表面形成的氧化膜TEM分析结果

Fig.2

TEM analysis results of the oxides scale formed on GH4169 alloy after 10 h pre-oxidation at 900 oC

2.2 中温腐蚀实验

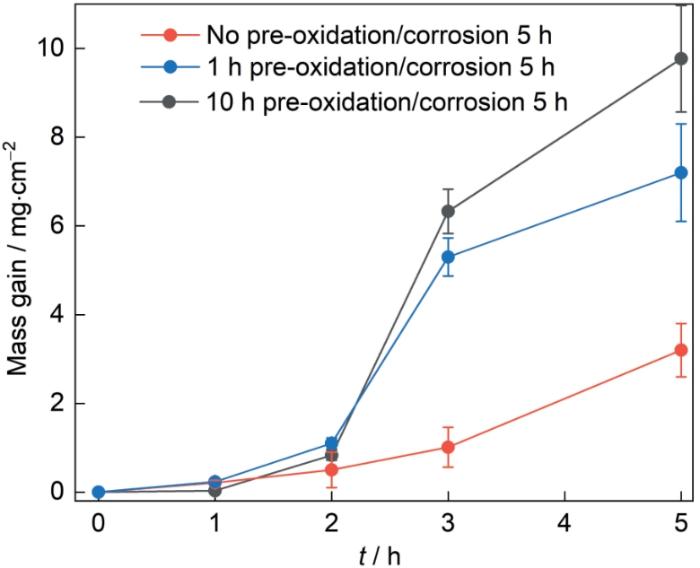

2.2.1 腐蚀动力学曲线

图3为未预氧化样品及预氧化不同时间(1和10 h)样品在600 ℃下固态NaCl和O2 + H2O气氛腐蚀5 h的动力学曲线。结果表明,未预氧化的GH4169合金在固态NaCl和O2 + H2O气氛腐蚀增重明显,样品经腐蚀初期(1~3 h)腐蚀增重较缓慢,3 h后腐蚀增重明显增加,经5 h腐蚀后样品增重量约为5.3 mg/cm2。预氧化10 h后的 GH4169合金在固态NaCl和O2 + H2O气氛下样品腐蚀2 h后增重约为1.2 mg/cm2,随后腐蚀增加明显,腐蚀进行到5 h后腐蚀增重达到约10.1 mg/cm2。预氧化1 h后的GH4169合金在固态NaCl和O2 + H2O气氛下的腐蚀增重同样明显,样品在3 h腐蚀后增重明显变大,经5 h腐蚀后样品增重量约为7.3 mg/cm2。GH4169合金经预氧化后腐蚀增重相较于未氧化的样品并没有降低,反而随预氧化时间延长有所提高。

图3

图3

预氧化GH4169合金在600 ℃下表面涂覆NaCl和O2 + H2O气氛中的腐蚀动力学

Fig.3

Corrosion kinetics curves of pre-oxidized GH4169 alloy with solid NaCl deposit in O2 + H2O mixed gas at 600 oC

2.2.2 腐蚀层表面和截面形貌

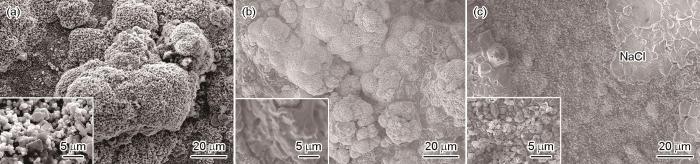

未预氧化样品与预氧化不同时间(1 h、10 h)后样品在600 ℃下固态NaCl和O2 + H2O气氛腐蚀5 h的表面形貌,如图4所示。结果表明,未预氧化样品在固态NaCl和O2 + H2O气氛下腐蚀5 h后(见图4a),样品表面的腐蚀产物较为疏松,低倍下呈现“菜花”状,放大后腐蚀产物形貌呈现出不致密的颗粒状,由EDS分析结果表明该产物主要由Fe、Cr和O构成。预氧化1 h后样品在600 ℃下固态NaCl和O2 + H2O气氛下腐蚀5 h后(图4b),表面呈现出与未预氧化样品腐蚀后类似的“菜花”状形貌,部分区域存在皲裂的块状腐蚀产物。EDS分析结果表明“菜花”状形貌腐蚀产物主要由Fe、Cr和O构成,皲裂的块状腐蚀产物主要为Na、Cr和O。预氧化10 h后样品在NaCl和O2 + H2O气氛下腐蚀5 h后(见图4c),预氧化合金样品表面形貌出现明显的变化,原颗粒状腐蚀产物组成的山脊状形貌消失,表面腐蚀产物较平整,放大后腐蚀产物呈现出颗粒状,表面缺陷较多;样品表面残留一些NaCl。EDS分析可见,颗粒状腐蚀产物内主要含有Na、Nb和O。

图4

图4

预氧化不同时间的GH4169合金在600 ℃下表面涂覆NaCl和O2 + H2O气氛中腐蚀5 h后的表面形貌

Fig.4

Surface morphologies of pre-oxidized GH4169 alloy with solid NaCl deposit after exposure in O2 + H2O mixed gas at 600 oC for 5 h the pre-oxidation time with 0 h (a), 1 h (b) and 10 h (c)

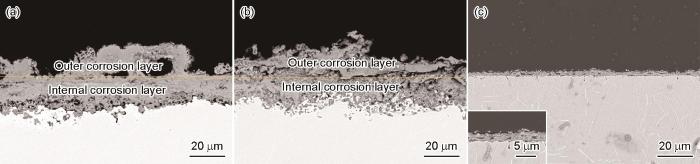

图5为未预氧化样品与预氧化不同时间(1和10 h)后样品在600 ℃下固态NaCl和O2 + H2O气氛腐蚀5 h的截面形貌。图5a为GH4169合金在固态NaCl和O2 + H2O气氛下腐蚀5 h的截面形貌,腐蚀层较厚(约50 μm)并呈现疏松的双层结构,其中外腐蚀膜层约30 μm,内腐蚀膜层约20 μm。外腐蚀层中有较大的孔洞和裂缝,而内腐蚀层中孔洞较小,有严重内腐蚀现象。图5b为1 h预氧化样品在NaCl和O2 + H2O气氛下腐蚀5 h后截面形貌,与未预氧化样品腐蚀截面形貌接近,腐蚀层疏松多孔。腐蚀层厚度约为50 μm,内腐蚀层厚度25 μm,外腐蚀层为25 μm。10 h预氧化样品在NaCl和O2 + H2O气氛下腐蚀5 h后截面形貌,如图5c所示,样品经5 h腐蚀后腐蚀产物膜为单层且较薄,约为4 μm,腐蚀产物层(预氧化膜)较致密,与基体结合良好,并未出现明显的内腐蚀区域。

图5

图5

预氧化不同时间的GH4169合金在600 ℃下表面涂覆NaCl和O2 + H2O气氛中腐蚀5 h后的截面形貌

Fig.5

Cross-sectional morphologies of pre-oxidized GH4169 alloy with solid NaCl deposit after exposure in O2 + H2O mixed gas at 600 oC for 5 h the pre-oxidation time with 0 h (a), 1 h (b) and 10 h (c)

2.2.3 XRD结果分析

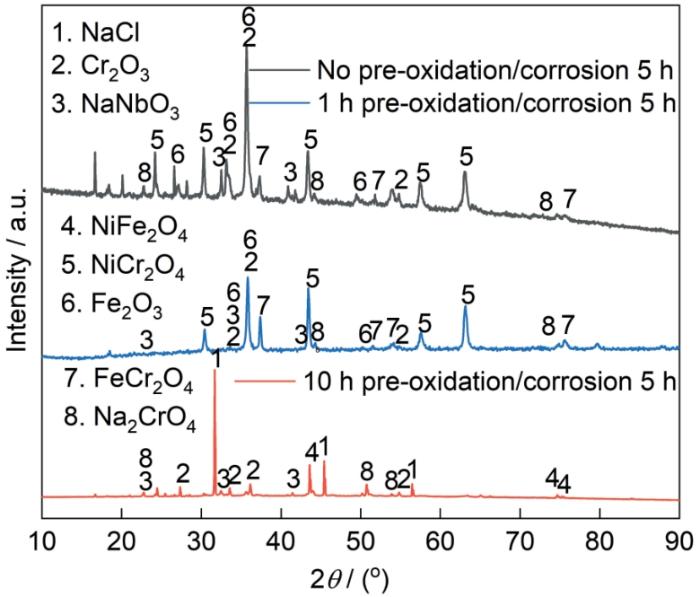

图6为未预氧化样品及预氧化(1和10 h)样品在600 ℃下固态NaCl和O2 + H2O气氛腐蚀5 h的XRD结果。结果表明,GH4169合金在固态NaCl和O2 + H2O气氛下腐蚀5 h后,表面形成腐蚀产物成分较复杂,包括Cr2O3、NiO、NiCr2O4、Fe2O3、FeCr2O4、NaNbO3和Na2CrO4。1 h预氧化样品在固态NaCl和O2 + H2O气氛腐蚀产物主要为Cr2O3、NiO、NiCr2O4、Fe2O3、FeCr2O4、NaNbO3和Na2CrO4;10 h预氧化样品腐蚀5 h后,腐蚀产物中不仅有Cr2O3和NaCl的衍射峰,还有NiFe2O4、NaNbO3和Na2CrO4的衍射峰。

图6

图6

预氧化不同时间的GH4169合金在600 ℃下表面涂覆NaCl和O2 + H2O气氛中腐蚀5 h后的XRD谱

Fig.6

XRD patterns of pre-oxidized GH4169 alloy with solid NaCl deposit after exposure in O2 + H2O mixed gas at 600 oC for 5 h

2.3 预氧化膜腐蚀过程微观结构表征

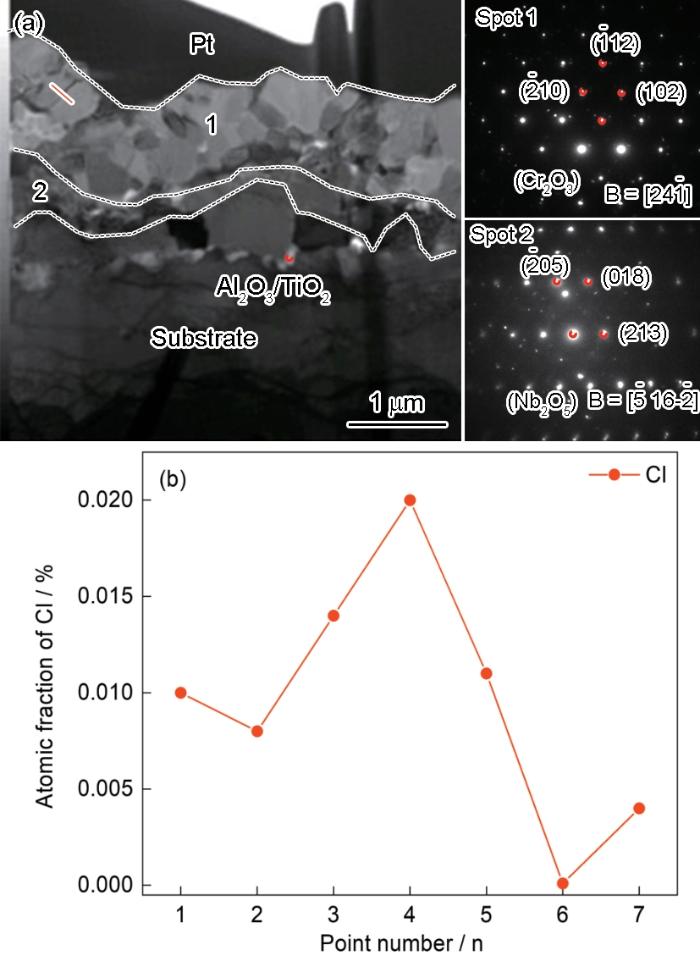

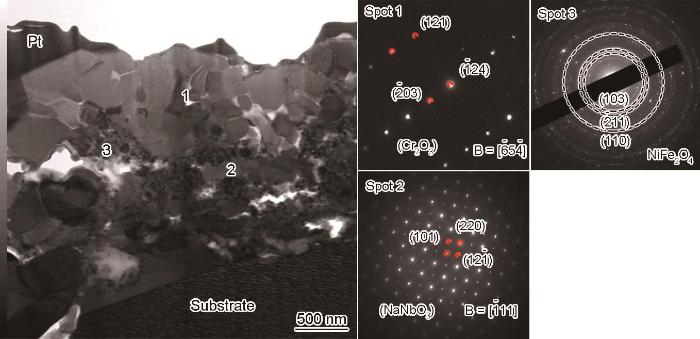

图7~9分别为10 h预氧化样品在600 ℃固态NaCl和O2 + H2O气氛下腐蚀1、3和5 h的氧化膜TEM表征结果。图7a为样品在固态NaCl和O2 + H2O气氛腐蚀1 h后预氧化膜TEM结果,与未腐蚀的样品相比(见图2)腐蚀1 h后样品的两层结构清晰,结合选区电子衍射结果可知:上层Cr2O3氧化物层排列整齐且结构较致密,由等轴晶组成,厚度为1.2 μm左右;下层氧化物为Nb2O5,厚度约100 nm。Cl在Cr2O3层分布(见图7b)结果表明Cl在晶界处的含量高于其晶体内的含量。图8为样品经3 h腐蚀后氧化膜TEM表征结果。氧化膜变化明显,外层Cr2O3氧化膜出现明显缺陷显,层厚度为1.3 μm左右,此时内层仍为Nb2O5。图9为样品经5 h腐蚀后氧化膜TEM表征结果,样品经5 h的腐蚀后,预氧化形成的氧化物膜仍为双层结构,整体厚度约为2.5 μm,外层Cr2O3氧化膜层的缺陷尺寸变得更大,有一些可长达0.5 μm,这些孔隙缺陷被认为是Cl破坏氧化膜的间接证据。内层不再连续,出现了不同形态腐蚀产物。选区电子衍射结果表明内层出现的块状腐蚀产物主要为NaNbO3,另外出现的细小晶粒腐蚀产物主要为NiFe2O4,外层块状腐蚀产物为Cr2O3。

图7

图7

经10 h预氧化的GH4169合金在600 ℃下表面涂覆NaCl和O2 + H2O气氛下腐蚀1 h后TEM分析结果

Fig.7

Cross-sectional image and electron diffraction patterns (a) of the oxide scale formed on 10 h pre-oxidized GH4169 alloy with solid NaCl deposit after exposure in O2 + H2O at 600 oC for 1 h, and depth profile of Cl ions (b)

图8

图8

经10 h预氧化的GH4169合金表面涂覆NaCl后在600 ℃ O2 + H2O气氛下腐蚀3 h的TEM分析结果

Fig.8

TEM analysis results of microstruture and phase composition of the oxide scale formed on 10 h pre-oxidized GH4169 alloy with NaCl deposit after exposure in O2 + H2O at 600 oC for 3 h

图9

图9

经10 h预氧化的GH4169合金表面涂覆NaCl后在600 ℃ O2 + H2O气氛下腐蚀5 h的TEM分析结果

Fig.9

TEM analysis results of microstruture and phase composition of the oxide scale formed on 10 h pre-oxidized GH4169 alloy with NaCl deposit after exposure in O2 + H2O at 600 oC for 5 h

2.4 GH4169合金预氧化膜元素变化

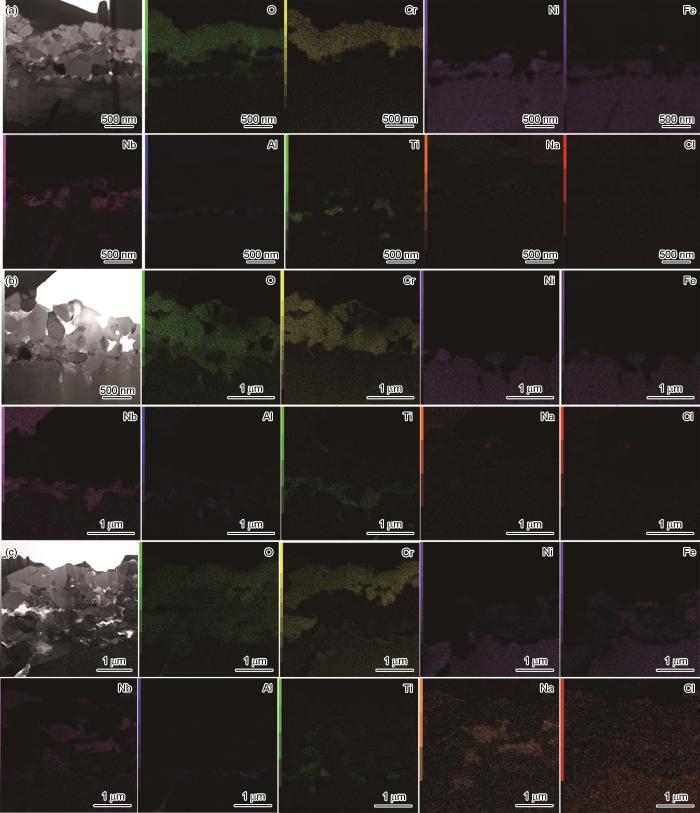

图10为预氧化10 h后样品在中温固态NaCl和O2 + H2O气氛下腐蚀5 h期间(1、3和5 h)腐蚀产物膜的STEM-Mapping元素面分布结果(对应于图7结果)。样品在固态NaCl和O2 + H2O气氛腐蚀1 h后(见图10a),其氧化膜上层为Cr,下层为Nb。Al和Ti出现氧化膜下基体处,基体处有贫Cr区。预氧化膜中并未见Cl和其他元素。样品腐蚀1 h后氧化膜的元素分布与未腐蚀样品氧化膜的元素分布基本相同。样品腐蚀3 h后(见图10b),氧化膜最外层仍为Cr,Nb存在于第二层氧化膜中。Ni和Fe均未出现在膜层中,只在基体处有富集。Al和Ti在氧化膜下有少量富集。Cl和Na未出现在预氧化膜及基体中。样品腐蚀5 h后(见图10c),Cr在预氧化膜外层富集,并在基体处有少量Cr富集区域。Nb和Na富集于氧化膜内层,且分布不规律。Fe和Ni同样在氧化膜内层富集,与Nb的富集区域错位分布。Al和Ti在基体处少量富集。并未发现Cl在腐蚀层中明显富集。

图10

图10

经10 h预氧化的GH4169合金表面涂覆NaCl后在600 ℃ O2 + H2O气氛下腐蚀不同时间形成的氧化膜内元素分布

Fig.10

Element mappings of the oxide scale formed on 10 h pre-oxidized GH4169 alloy with solid NaCl deposit after exposure in wet O2 + H2O at 600 oC for 1 h (a), 3 h (b) and 5 h (c)

3 讨论

3.1 合金GH4169预氧化膜在中温盐水环境下的腐蚀历程

经预氧化处理的样品外层的Cr2O3氧化膜很完整,缺陷较少,确保腐蚀先在氧化膜外层发生。在中温下(500~700 ℃) Cr2O3对固态NaCl和水蒸汽环境的敏感性较高,首先Cr2O3与NaCl发生化学反应,生成Na2CrO4及Cl2/HCl[7]。产生的Cl2/HCl一部分会向上扩散到空气中,另一部分会穿过Cr2O3层向下扩散,腐蚀1 h后Cr2O3膜内两个晶粒界面处横向TEM线扫结果表明,Cl的含量在界面处显著高于晶体内部的含量,即Cl通过晶界向金属内扩散(晶界处出现富集现象)。可见,在腐蚀1 h后,预氧化膜层主体成分、结构没有显著变化,但可见Cl可以在晶界处富集,说明外表面发生的化学形成的Cl反应形成出Cl化物沿晶界向金属内扩散。

在腐蚀历程中,Cl在氧化膜中的分布一直在变化,有报道认为Cl在晶界处富集后会沿着晶界向下扩散,并在基体/氧化膜界面处堆积[15]。Cl在氧化膜/基体界面堆积为进一步破坏金属基体做准备。预氧化膜经3 h腐蚀后,虽然整体双层结构没有变化,但明显观测到外层的Cr2O3被侵蚀。此时内腐蚀产物层Nb2O5没有显著变化。随着腐蚀的进行到5 h后,预氧化膜层出现了大量孔隙缺陷,并且此时可见内层Nb2O5发生了腐蚀反应,内层腐蚀产物出现了NaNbO3 (见图10c),说明发生了Nb2O5与NaCl的化学反应。同时,连续的Nb2O5遭到了破坏,NaNbO3的生成带来腐蚀产物间体积的变化,使得上层Cr2O3膜受到更严重的生长应力作用[19],引发Cr2O3层进一步破坏。Nb2O5层的破坏使得基体金属会与大量的腐蚀气氛Cl2/HCl/O2接触,Fan[15,23]认为基体中对此环境敏感的金属会形成大量过渡金属氯化物,生成的金属氯化物向外扩散使得氧化膜进一步被破坏,这种破坏可能是因为气态物MClx挥发,也可能是体积进一步膨胀引发的氧化膜破裂。氧化膜的大面积破损导致基体暴露在腐蚀气体环境中,引发界面处形成的NiFe2O4层迅速生长(见图9),NiFe2O4的生长带来体积的变化,进一步加速Cr2O3层的破裂。同时预氧化后氧化膜下的基体处形成了贫Cr区(见图10a),腐蚀过程中外层Cr2O3消耗的Cr不能得到及时的补充,只在底层形成少量的Cr的氧化物(见图10c),破损的氧化膜不能修复同样促进预氧化膜的破裂。

综上所述,预氧化膜的破坏始于外层Cr2O3层与NaCl发生化学氧化腐蚀,而后Cl的向内扩散以及金属氯化物和金属氧化物的生成对预氧化膜破坏有不可逆的作用,不同氧化物间的体积差以及消耗的Cr2O3得不到补充同样加速合金的破坏。

3.2 预氧化合金GH4169在固态NaCl和含O2 水蒸汽环境下腐蚀机理分析

如图7所示,预氧化的样品外层生成的Cr2O3优先与NaCl发生如下反应:

反应(1)~(4)产生的HCl/Cl2向内渗入到腐蚀层与基体的界面处,并与基体中的金属元素(Me∈Fe, Ni)发生反应,反应如下:

生成的挥发性氯化物将通过腐蚀层的孔洞及缺陷向外扩散并与O2反应,如下所示:

预氧化合金GH4169经过Cl的“活性氧化”和NaCl与Nb2O5的熔盐腐蚀使得样品表面氧化膜由Cr2O3/Nb2O5的双层结构变为单层混合结构(Cr2O3、NaNbO3和NiFe2O4)。经长期预氧化的GH4169合金在一定的程度上对基体起到保护作用,避免样品出现疏松且厚的腐蚀层以及严重的内腐蚀区域。

4 结论

(1) GH4169合金经900 ℃氧化10 h后表面形成双层氧化膜,外层为致密连续的Cr2O3层,内层为不致密的Nb2O5层。

(2) 由腐蚀结果可知,短期(1 h)预氧化/未预氧化样品腐蚀层较厚,且存在大量孔隙等缺陷,内腐蚀现象严重;而长期预氧化样品腐蚀层很薄,孔隙较少,没有内腐蚀现象。长期预氧化样品腐蚀产物与未预氧化样品腐蚀产物接近,但有残留的NaCl。

(3) GH4169合金的预氧化膜的破坏始于外层Cr2O3层与NaCl发生化学氧化腐蚀,随后Cl的向内扩散以及大量新生的氧化物均对氧化膜的破坏起到重大作用。预氧化GH4169合金在中温盐水环境下腐蚀以Cl的“活化-氧化”机制为主并伴随NaCl引起的熔盐腐蚀。

参考文献

Corrosion inhibition of 304 stainless steel by nano-sized Ti/silicone coatings in an environment containing NaCl and water vapor at 400-600 oC

[J].

Corrosion behavior of Ti60 alloy coated with a solid NaCl deposit in O2 plus water vapor at 500-700 oC

[J].

Synergistic effect of NaCl and water vapor on the corrosion of 1Cr-11Ni-2W-2Mo-V steel at 500-700 oC

[J].

Corrosion behavior of pure Cr with a solid NaCl deposit in O2 plus water vapor

[J].

Corrosion behavior of a sputtered K38G nanocrystalline coating with a solid NaCl deposit in wet oxygen at 600 to 700 oC

[J].

Influence of Cr content on the corrosion of Fe-Cr alloys: the synergistic effect of NaCl and water vapor

[J].

The effects of chlorides, hydrogen chloride, and sulfur dioxide in the oxidation of steels below deposits

[J].

Electrochemical impedance spectroscopy (EIS) studies of the corrosion of pure Fe and Cr at 600 oC under solid NaCl deposit in water vapor

[J].

The electrochemical corrosion mechanisms of pure Cr with NaCl deposit in water vapor at 600 oC

[J].

Corrosion behavior of pure Ti under a solid NaCl deposit in a wet oxygen flow at 600 oC

[J].

Corrosion behavior of Ti60 alloy under a solid NaCl deposit in wet oxygen flow at 600 oC

[J].

Studies on the corrosion behavior of Fe-20Cr alloy in NaCl solution spray at 600 oC

[J].

Influence of Al content and pre-oxidation on the aqueous corrosion resistance of binary Fe-Al alloys in sulphuric acid

[J].

Effect of pre-oxidation on cyclic oxidation resistance of γ-TiAl at 900 oC

[J].

Investigation on corrosion behavior of Ti60 alloy under synergetic effect of solid NaCl deposit and water vapor at 600 oC

[D].

固态NaCl和水蒸汽协同作用下Ti60合金中温腐蚀行为的研究

[D].

Oxidation of Fe-10Cr in O2 and in O2 + H2O environment at 600 oC: a microstructural investigation

[J].

Oxidation of nickel-based alloys in dry and water vapour containing air

[J].

KCl-induced corrosion of the FeCrAl Alloy kanthal® AF at 600 oC and the effect of H2O

[J].

KCl-induced corrosion of an FeCrAl Alloy at 600 oC in O2 + H2O environment: the effect of pre-oxidation

[J].

Pre-oxidation and its effect on reducing high-temperature corrosion of superheater tubes during biomass firing

[J].

Corrosion behavior of GH4169 alloy under alternating oxidation at 900 oC and solution immersion

[J].

Severe hot corrosion of the superalloy IN718 in mixed salts of Na2SO4 and V2O5 at 700 oC

[J].

Effect of Mg on corrosion of 316H stainless steel in molten salts MgCl2-NaCl-KCl

[J].

MgCl2-NaCl-KCl熔盐体系中金属Mg对316H不锈钢的缓蚀性能研究

[J].