T/P92钢因优异的耐高温蠕变性能、较低的热膨胀和低成本被广泛用于电厂中的过热器和主蒸汽管道[11,12]。然而因为其较低的Cr含量,很难在高腐蚀性的环境中应用。热力学数据表明[11],纯净的氯盐即使在高温下也不会与Fe基合金发生自发反应(即化学腐蚀)。事实上,盐的强腐蚀性源于其中存在的杂质如H2O或O2[12,13]。尽管如此,因为MgCl2的强烈的亲水性和成本因素,使用完全脱水的熔盐是不可能的[14]。提高熔盐中允许存的H2O或O2杂质含量能够显著降低熔盐的制备成本,但也将导致结构材料出现严重的腐蚀。研究表明[15~17]Inconel 600合金在700 ℃熔融MgCl2-KCl-NaCl中腐蚀300 h后的最大腐蚀深度超过145 μm。金属结构材料的腐蚀难以抑制,因此必须考虑在金属材料表面制备防护涂层。

搪瓷涂层凭借自身优异的高温稳定性、耐蚀性,低廉成本和简单的制备工艺已被成功应用于多种极端复杂环境[7,18],如换热器[19]、化工管道[20]、化学反应釜[21]等领域。因此,在面对熔盐腐蚀时,低热膨胀系数的T92结合搪瓷涂层具有显著的现实意义。不过,需要注意的是,马氏体相变具有很大的体积变化,可能导致搪瓷涂层的失效,必须在合金的相变点之下制备(搪烧)搪瓷涂层。为了降低涂层的烧成温度,搪瓷中必须添加足够多的碱金属氧化物或B2O3作为助熔剂。其中,B2O3既是助熔剂,也是搪瓷涂层的网络结构形成剂,使用B2O3部分替代碱金属氧化物作为助熔剂可能在不增加烧成温度的条件下提高涂层的抗腐蚀性。因此,本实验在电站用钢T92表面设计制备了3种不同碱金属和B2O3含量的新型无机硅酸盐搪瓷涂层,并研究了它们在600 ℃熔融MgCl2-KCl-NaCl中的腐蚀行为,讨论了B2O3对搪瓷涂层烧成致密度和高温防护性能的影响,为苛刻环境中新型高温搪瓷涂层的设计提供参考。

1 实验方法

本实验采用铁素体T92钢作为基体,其名义成分(质量分数,%)为:Cr 8.50~9.50、Mo 0.30~0.60,W 1.50~2.00,V 0.15~0.25,Mn 0.30~0.60,Nb 0.04~0.09,Si ≤ 0.50,C 0.07~0.13,Fe余量。将其加工成尺寸为15 mm (长) × 10 mm (宽) × 2 mm (高)的矩形试样,并在矩形试样的上方切割一个ϕ1.5 mm的圆形小孔。利用400号SiC砂纸对试样表面进行打磨并倒角,然后在喷砂机中利用刚玉砂在0.5 MPa下进行表面喷砂处理,将试样放入体积比为1∶1的C2H5OH和C3H6O的混合液中,利用超声波清洗5 min后烘干备用,最后使用螺旋测微器测量试样的厚度l0并记录。

实验设计的3种搪瓷釉成分如表1所示。搪瓷粉末的原料成分分别为分析纯药品SiO2,H3BO3,Na2B4O7·10H2O,SrCO3,CaCO3,Al2O3,Co2O3,Na2CO3和K2CO3。将上述各种氧化物原料按其质量分数称取后混合均匀,在1350 ℃的搪瓷熔炼炉中保温2 h后迅速水淬,得到具有光泽的块状玻璃瓷釉。将块体瓷釉置于100 ℃的烘干箱中烘干2 h后放入干净的玛瑙球磨罐中,以300 r/min的速度球磨100 h后用筛子筛选出所需的搪瓷粉。将搪瓷粉末与C2H5OH以质量比为1∶10进行充分混合得到搪瓷悬浮液,使用美工喷笔将其均匀喷涂在试样表面,在70 ℃下干燥10 min,放入设定温度为850 ℃的马弗炉中搪烧5 min后取出,空冷至室温,制得厚度相近的搪瓷涂层。基于不同含量的B2O3,将3种搪瓷涂层分别命名为B12,B15和B18。同样使用螺旋测微器测量试样的厚度l1并记录,利用l1-l0计算得到腐蚀前涂层的厚度并取平均值。

表1 3种搪瓷涂层的名义成分 (mass fraction / %)

Table 1

| Enamel | SiO2 | SrO | CaO | Al2O3 | B2O3 | CoO | Na2O | K2O |

|---|---|---|---|---|---|---|---|---|

| B12 | 57 | 8.41 | 4.20 | 5 | 11.78 | 1 | 8.41 | 4.20 |

| B15 | 57 | 8.41 | 4.20 | 5 | 14.78 | 1 | 6.38 | 3.23 |

| B18 | 57 | 8.41 | 4.20 | 5 | 17.78 | 1 | 3.80 | 2.81 |

实验选用三元氯盐2MgCl2-4NaCl-4KCl (质量比),其熔点为464.6 ℃[22]。将MgCl2·6H2O、NaCl和KCl按其质量分数称取后混合均匀,将混合氯盐放入Al2O3坩埚中,并将混合氯盐与坩埚一起放入管式炉中,炉内以10 ℃/min的速度加热直至混合氯盐完全融化,保温30 min后停止加热,待熔融态氯盐随炉冷却至室温后取出,得到块体混合氯盐,将其研磨至粉末状备用。

用上述制备的混合氯盐粉末将试样埋没在Al2O3坩埚中,随后放入炉内。使用机械真空泵将管内气压抽至小于10-1 Pa后充入99.99%的Ar,为了保证减少O2对腐蚀的影响,对该过程重复进行3次,随后以20 mL/min的流量持续通入Ar。最后,将管式炉以10 ℃/min的速度加热至600 ℃,在压力为1.013 × 105 Pa,温度为600 ℃的高纯度Ar的流动气体中进行500 h的等温腐蚀实验。实验结束后待管式炉冷却至室温后,取出试样并用去离子水反复冲洗试样表面残留的氯盐,该过程可能会导致试样表面有部分腐蚀产物的剥落,将清洗干净的试样置于60 ℃的温度下干燥60 min。随后测量试样的厚度l2并记录,利用l2-l0计算腐蚀后涂层的厚度并取平均值。

利用404F3型高温差热分析仪(DSC)测量3种瓷釉的玻璃化转变温度Tg。利用X'PertPRO型X射线衍射仪(XRD)分析腐蚀产物的相组成。利用InspectF50场发射扫描电镜(SEM)以及X-Max能谱仪(EDS)分析腐蚀后涂层的表面与截面显微形貌及元素组成。利用OLS4100型3D激光共聚焦显微镜观察腐蚀后的3D形貌图并测量其表面粗糙度Ra (μm)。

2 实验结果

2.1 制备态搪瓷涂层

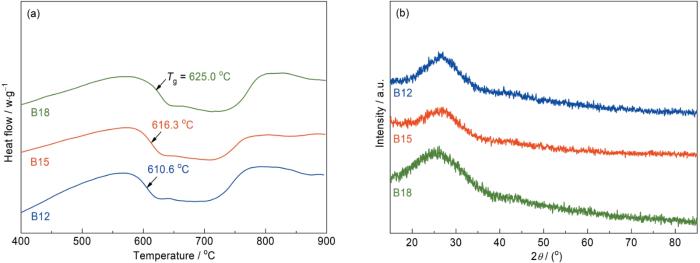

如图1a所示为3种瓷釉粉末的高温DSC曲线。DSC结果表明,瓷釉B12、B15和B18的玻璃化转变温度Tg分别为610.6、616.3和625.0 ℃。在玻璃化转变温度之下,搪瓷的物理化学性质非常稳定,因此上述3种搪瓷可以在600 ℃长期服役。一般情况下,搪瓷中的低熔点组分含量越高,Tg越低。减少搪瓷中助熔剂Na2O和K2O的含量必然增加瓷釉的Tg。但本实验控制了助熔剂的总含量一定(B2O3 + Na2O + K2O合计24.39%),因此3种搪瓷的Tg温度差别较小,它们具有相似的热物理性能。

图1

图1

3种成分搪瓷粉末的DSC曲线及制备态搪瓷涂层的XRD谱

Fig.1

DSC curves of the enamel powders with different compositions (a) and XRD patterns of three as-prepared enamel coatings (b) (Tg—glass transition temperature)

图1b为3种搪瓷涂层制备态的XRD图谱。结果表明,3种搪瓷涂层中没有观察到明显的晶体相的衍射峰,仅在25°附近出现明显的驼峰,这说明3种搪瓷涂层经搪烧后均处于非晶玻璃态,采用B2O3部分取代Na2O和K2O碱金属氧化物没有改变搪瓷的非晶状态。

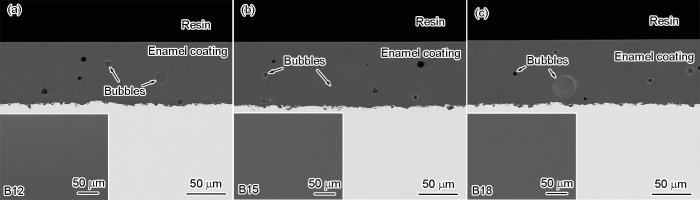

图2为3种搪瓷经850 ℃搪烧后制备态的截面微观SEM像,图中左下角是对应的表面SEM像。3种搪瓷的表面均非常致密,无明显的气孔、裂纹等缺陷。搪瓷试样截面的SEM像显示涂层内部较为均匀,无明显的晶体析出。在搪瓷内部观察到离散分布的少量气泡,这是瓷釉在高温烧制过程中,部分没有逸出的气体聚集在涂层内部形成的。涂层与基体合金的界面存在的不规则枝晶锚点和游离岛状结构,使涂层与基体实现高密度机械互锁,从而达到良好的密着效果。采用B2O3部分替代碱金属氧化物对搪瓷涂层的烧成温度以及涂层的致密性影响不大。

图2

图2

搪瓷涂层制备态的截面和表面SEM像

Fig.2

Cross-sectional and surface SEM images of as-prepared B12 (a), B15 (b) and B18 (c) enamel coatings

2.2 搪瓷涂层的腐蚀

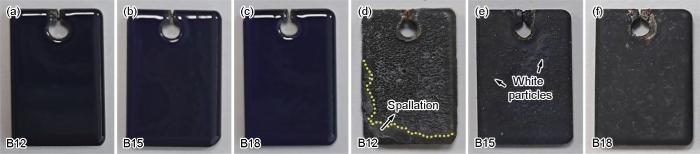

图3为3种搪瓷涂层未经腐蚀和在600 ℃熔融MgCl2-KCl-NaCl腐蚀500 h后的宏观形貌像。由图4a~c可以观察到,在未经腐蚀前,B12、B15和B18搪瓷试样的表面十分光滑且存在明显的釉光。而经腐蚀500 h后,B12搪瓷涂层的表面出现了大范围的剥落,仅有极少位置的涂层仍然完整。尽管剥落严重,涂层剥落后的表面依然是搪瓷,观察不到金属基体的裸露。然而这部分搪瓷是非常粗糙且疏松多孔的,孔的尺寸可达几百微米至毫米级。在B15搪瓷涂层上没有观察到明显的剥落现象,但是涂层明显失去了光泽并且变得粗糙,表面形成了许多呈波纹状起伏的褶皱,并在附着了一些亮白色颗粒。与B12和B15搪瓷涂层相比,尽管同样是失去了釉光,B18搪瓷的表面非常平整,没有被明显腐蚀的痕迹,说明其具有更优异的耐腐蚀能力。

图3

图3

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中热腐蚀500 h前后的宏观形貌

Fig.3

Macro images of B12 (a, d), B15 (b, e) and B18 (c, f) enamel coatings before (a-c) and after (d-f) hot corrosion in MgCl2-KCl-NaCl molten salt at 600 oC for 500 h

图4

图4

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h后的质量损失

Fig.4

Mass losses of three enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

图4为3种搪瓷涂层在600 ℃熔融MgCl2-KCl-NaCl腐蚀500 h后的质量损失。试样的质量损失随搪瓷成分中B2O3质量分数的增加而显著降低。经500 h腐蚀后,B12、B15和B18搪瓷试样的质量损耗分别约为14.44,3.69和0.16 mg/cm2。相比之下,B18搪瓷试样的质量损失比B12降低了两个数量级。

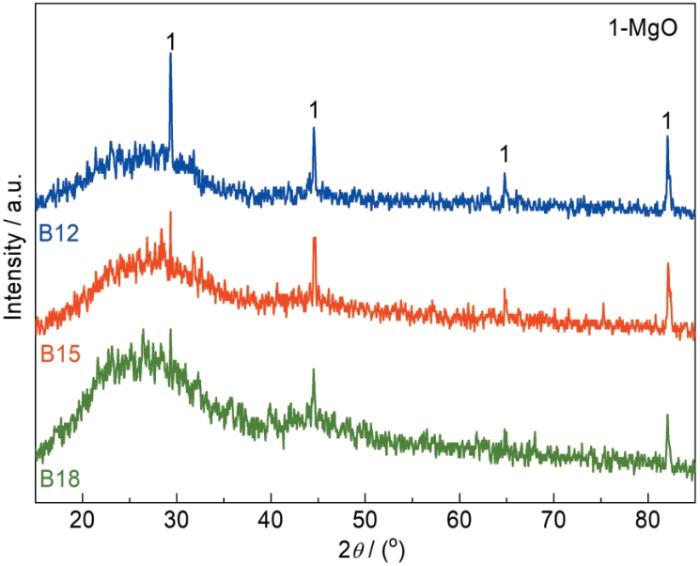

图5为3种搪瓷涂层在600 ℃熔融MgCl2-KCl-NaCl腐蚀500 h后的XRD谱。由图可知,3种搪瓷涂层经500 h腐蚀后的XRD谱非常相似,在3种试样的衍射谱中均观察到了在25°附近的一个较宽的衍射峰,和制备态的结果相同,这是硅酸盐玻璃典型的馒头峰。除此之外,MgO是试样中检测到的唯一的晶体相,它的衍射峰在B12、B15和B18搪瓷试样上逐渐减弱。这说明搪瓷在高温过程非常稳定,在经历过500 h腐蚀后仍然保持非晶态。

图5

图5

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h后的XRD谱

Fig.5

XRD spectra of three enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

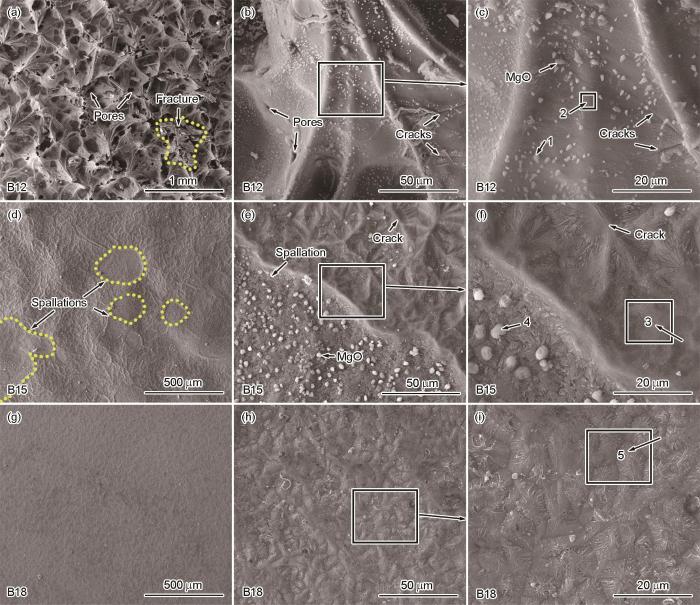

图6为3种搪瓷涂层在600 ℃熔融MgCl2-KCl-NaCl腐蚀500 h后的表面SEM像。由图6a可知,经腐蚀500 h后,B12搪瓷涂层的表面有众多凸起,局部区域发生脆性断裂,使涂层具有极高的粗糙度。同时观察到许多密集的孔洞,导致整个涂层表面非常疏松。在高倍放大图6b和c中观察到涂层表面存在明显的裂纹,同时密布许多白色颗粒状的腐蚀产物。对搪瓷表面有无白色颗粒的区域分别进行EDS分析(如表2所示)。区域1中Mg和O的含量要显著高于区域2,因此区域1为富镁相。结合XRD可知白色颗粒为MgO,因为搪瓷表层几乎全部剥落,所以仅观察到搪瓷内部的小尺寸的MgO颗粒。相较于B12搪瓷而言,图6d中观察到B15搪瓷表面更为致密,没有明显的疏松多孔。但局部区域出现鼓包,且有多个区域发生剥落,二者导致其表面在整体上出现明显的高低起伏。在放大图6e和f中观察到B15涂层表面剥落区域存在许多相似的白色颗粒,在未剥落区域的表面有明显的褶皱和裂纹。经EDS分析,区域4的成分与区域1相似,同为MgO相。但与图6c相比,MgO尺寸在图6f中尺寸明显更大,说明MgO主要源于腐蚀过程,B15搪瓷的溶解非常缓慢和轻微,因此腐蚀产物MgO可以很好的在这里形成和长大。从图6g中观察到B18搪瓷涂层的表面非常平整、均匀且致密,未出现鼓包或凸起,也未见剥落或开裂。在放大图6h和j中观察到其表面只有轻微的褶皱,几乎没有类似于区域1和4的白色颗粒。对3种搪瓷表面的2、3和5区域进行EDS分析,区域5中Cl的含量显著低于区域2,说明有更多的Cl原子通过扩散进入B12搪瓷中。

图6

图6

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h后的表面SEM像

Fig.6

Low- (a, d, g) and high- (b, c, e, f, h, i) magnification surface SEM images of B12 (a-c), B15 (d-f) and B18 (g-i) enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

表2 图6中各区域的元素成分分析 (atomic fraction / %)

Table 2

| Position | O | Si | Mg | Al | Ca | Sr | Co | Na | K | Cl |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 65.95 | 8.85 | 20.46 | 1.18 | 0.43 | 0.93 | 0 | 0.51 | 0.87 | 0.83 |

| 2 | 45.67 | 30.71 | 9.41 | 2.26 | 2.58 | 3.01 | 0.35 | 2.62 | 2.25 | 1.15 |

| 3 | 57.23 | 23.77 | 10.74 | 2.67 | 1.06 | 2.14 | 0.21 | 0.65 | 1.14 | 0.39 |

| 4 | 63.40 | 11.26 | 22.28 | 0.86 | 0.25 | 0.77 | 0.01 | 0.35 | 0.30 | 0.50 |

| 5 | 53.74 | 26.77 | 9.37 | 3.14 | 1.80 | 3.18 | 0.20 | 0.84 | 0.74 | 0.24 |

图7为3种搪瓷涂层在600 ℃熔融MgCl2-KCl-NaCl中腐蚀500 h后的截面SEM像。如图7a所示,经测量B12搪瓷涂层在腐蚀前的平均原始厚度约为(82.7 ± 0.5) μm,经腐蚀500 h后,涂层发生较大的体积膨胀,平均厚度增加至(253.9 ± 44.9) μm。涂层中出现明显的裂纹和发泡。涂层内部充满气泡,从而导致涂层内部非常疏松。经放大图中可知,在涂层破损的外部边缘观察到腐蚀产物MgO。如图7b所示,B15搪瓷涂层在未经腐蚀前的平均原始厚度约为(84.0 ± 0.8) μm,而腐蚀500 h后其平均厚度降至(71.5 ± 10.1) μm。相较于B12搪瓷涂层而言,该涂层内部的气泡在体积与数量上都明显减少,使其致密度显著增加。经腐蚀后,B15搪瓷涂层出现十分明显的厚度差异,且在外部边缘形成少量向外生长的局部凸起。将其放大后,观察到凸起部位的边缘外侧覆盖一层白亮薄层,经EDS分析确定Mg在这里富集,和表面的结果一致。相比之下,B18搪瓷的抗腐蚀性明显优于B12与B15搪瓷涂层。如图7c所示,B18搪瓷涂层在未经腐蚀前的平均原始厚度约为(81.3 ± 0.5) μm,腐蚀后涂层的平均厚度约为(80.7 ± 0.4) μm,其厚度变化小于1 μm。涂层内部均匀致密,外部边缘也十分平整,既无明显的高度差异,也没有局部凸起。在搪瓷外部边缘的放大图中,仅观察到非常薄的白亮层覆盖在试样表面,同为MgO相。

图7

图7

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h后的截面SEM像

Fig.7

Cross-sectional SEM images of B12 (a), B15 (b) and B18 (c) enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

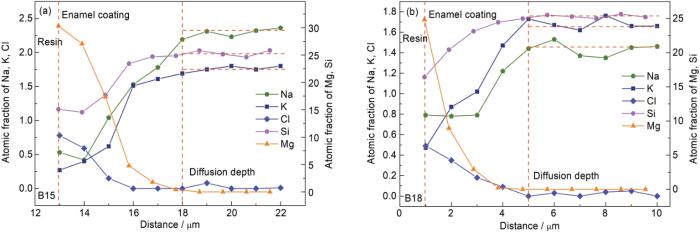

因为B12搪瓷涂层已经被严重腐蚀,体积大的气泡充满着整个涂层,涂层基本完全失效,所以仅利用EDS分析了B15与B18搪瓷涂层距原始表面不同深度处的元素含量的变化。从距样品实际表面1 μm深处依次向内每间隔1 μm进行EDS分析。因B15搪瓷涂层在腐蚀过程中比B18涂层多产生了平均约12 μm的厚度损失,我们认为在B15样品中距原始表面的深度为测量时的实际深度加12 μm,结果如图8所示。Mg与Cl在腐蚀后的2种搪瓷涂层截面的边缘到涂层内部的含量呈明显的下降趋势,而Si、Na、K的含量由边缘到内部逐渐呈增长趋势。由图8a中可知,当B15搪瓷涂层中的Mg与Cl在距离原始涂层边缘18 μm处含量几乎为0,Si、Na、K的含量自该点以内也趋于稳定。从图8a和b中观察到B15搪瓷涂层的扩散反应区约为18 μm,而B18搪瓷涂层只有约5 μm的扩散反应区。

图8

图8

B15和B18搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h 后距原始表面不同深度处元素含量的EDS点分析结果变化曲线

Fig.8

Profiles of the EDS point analysis results for B15 (a) and B18 (b) enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

图9

图9

搪瓷涂层在600 ℃下MgCl2-KCl-NaCl熔盐中腐蚀500 h后的表面3D模型图

Fig.9

3D surface images of B12 (a), B15 (b) and B18 (c) enamel coatings after hot corrosion in molten MgCl2-KCl-NaCl at 600 oC for 500 h

3 分析与讨论

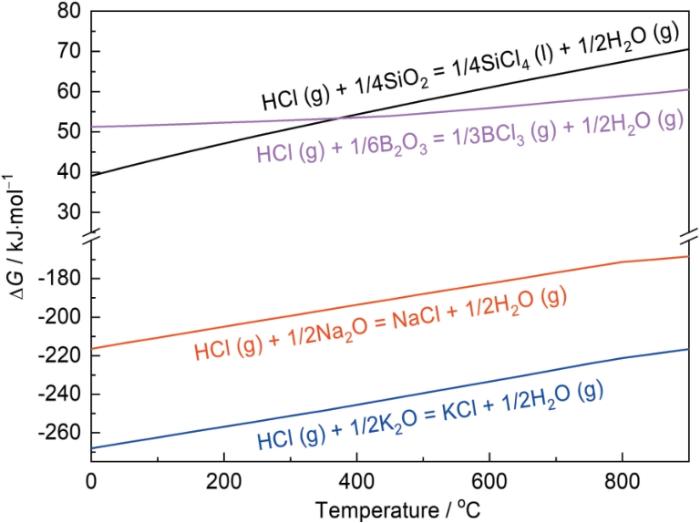

众所周知,搪瓷涂层因其致密的硅氧网络结构而具有高的耐腐蚀性能。但是,在有H2O、O2等杂质参与的情况下,氯盐依然可以与涂层表面的碱金属氧化物反应而逐步侵蚀搪瓷涂层。通过以B2O3替代部分Na2O与K2O作为助熔剂,获得了在600 ℃熔融MgCl2-KCl-NaCl氯盐环境中的耐腐蚀性极佳的搪瓷涂层。以下针对这一结果,将从腐蚀热力学和腐蚀动力学两个方面分别进行分析,并讨论了B2O3对搪瓷涂层腐蚀动力学的作用机制。

3.1 腐蚀热力学

图10

图10

搪瓷组分中相关反应方程式的热力学数据

Fig.10

Thermodynamic data of various relevant reactions for as-prepared enamel coatings

由方程

然而网络形成剂SiO2和B2O3却能抵抗HCl的腐蚀。

显然,搪瓷组元中的K2O与Na2O在腐蚀反应过程中最为活跃。搪瓷截面的EDS数据(图8)显示,在所有试样上,从搪瓷深处到表面,Na和K的含量逐渐降低,Cl和Mg的含量逐渐升高。这说明在搪瓷的腐蚀过程中有部分Na+、K+从涂层中扩散出去。同时,Cl-和Mg2+扩散进入搪瓷结构中。当搪瓷网络完整时,尽管热力学可行,元素扩散是极难发生的,因此硅酸盐玻璃在低温下有极强的耐蚀性能[28]。在本实验中,温度较高,化学反应剧烈,HCl气体与R2O的反应实质上夺取了搪瓷内部的O原子,导致搪瓷结构(B/Si—O—R—O—Si/B)中的断裂,并生成气态H2O。生成的气态H2O能与MgCl2结合,继续生成HCl,从而使反应持续进行。该反应的实质是Cl取代搪瓷中氧的过程。这个过程将切断硅氧网络中的非桥氧键[29],降低搪瓷的软化点和粘度,从而使搪瓷和熔盐的元素交换更加容易。

MgO是实验中唯一被确定的腐蚀产物,它有以下两个可能的来源:

此外,MgCl2还可能根据方程6直接从搪瓷中夺取氧从而生成MgO (如图7b和c中的插图)。

3.2 腐蚀动力学

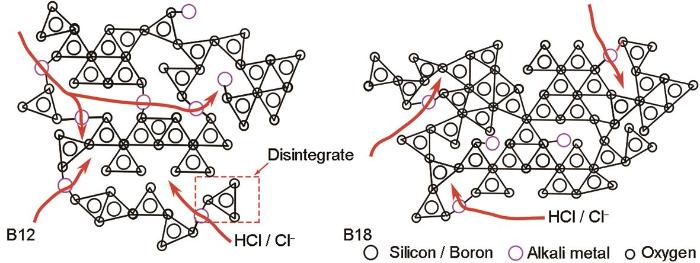

硅硼酸盐搪瓷的结构主要为[SiO4]、[BO4]和[BO3]在三维空间中的连续无规则排列,碱金属离子无序分布于网络结构中,当搪瓷结构中大量R—O键断裂,搪瓷可能由网络转变为链状或岛状结构,从而降低Si/B—O键的致密度。

B12搪瓷涂层因成分中的碱金属氧化物含量较多,如图11所示,搪瓷内部结构中R—O键占比较大,[SiO4]之间连通的致密度较低,网络中非桥氧键的比例升高,形成了结构疏松的搪瓷网络。这导致在600 ℃的氯盐腐蚀环境中其硅氧网络遭到严重瓦解。此外,内扩散的Cl-对于搪瓷结构起到类似于和F-一样的助熔作用,进一步降低了搪瓷的粘度。在外侧,搪瓷结构被迅速破坏,大量R—O键的断裂使搪瓷骨架上的部分链状结构从搪瓷的分子聚合状态脱离,宏观上表现为搪瓷涂层表面发生大面积的剥落,导致搪瓷的质量损耗高达约14.4 mg/cm2 (图5)。在搪瓷涂层的更深处,随着腐蚀的进行,气态H2O不断地生成并在涂层的缺陷(如气泡)处聚集,在搪瓷粘度的不断降低的过程中以膨胀的方式释放应力,因此没有发生明显的断裂。尽管如此,最终形成如图6a所示的较大的气泡。导致涂层基本上完全失效。

图11

图11

B12和B18搪瓷的热腐蚀过程示意图

Fig.11

Schematic diagrams of hot corrosion of B12 and B18 enamels

对于B18涂层而言,虽然只提高了B2O3的含量,但总体上增加了网络形成剂的成分比例,搪瓷内部结构中R—O键比例也相应减少,网络中桥氧键的比例增加,使搪瓷网络的致密度与结构稳定性得到增强。当该搪瓷置于600 ℃的氯盐腐蚀环境中时,搪瓷的网络结构极难被破坏,这主要因为搪瓷结构中的大部分R—O键被Si—O—Si和B—O—Si键包围,外界熔盐离子无法将其破坏。且当外侧未被包裹的R—O键断裂时,搪瓷的网状结构基本上不会发生变化,腐蚀500 h后其厚度损失小于测量的误差1 μm (图8),且质量损耗相比B12降低约2个数量级(图5)。搪瓷的腐蚀主要依赖于Si—O和B—O键的断裂与重组,而HCl不能将其切断,所以B18具有优异的耐腐蚀性能。

4 结论

(1) B2O3含量为11.78%的搪瓷涂层腐蚀500 h后发生了严重的腐蚀和剥落,搪瓷的质量损耗高达14.4 mg/cm2。HCl和Cl-的内扩散降低了搪瓷的软化点,使涂层在内部腐蚀产物H2O (g)的作用下发生严重的鼓泡和开裂,平均厚度由原始状态的82.7 ± 0.5 μm大幅度膨胀至253.9 ± 44.9 μm。表面粗糙度Ra高达38 μm。

(2) 以B2O3取代搪瓷成分中的Na2O与K2O显著提升了搪瓷对熔融氯盐的腐蚀抗性。B2O3的含量提高至14.78%时,搪瓷的腐蚀程度迅速下降,涂层腐蚀500 h后的质量和厚度损耗大幅降低至约3.69 mg/cm2和12.5 μm。继续B2O3含量的达到17.78%时搪瓷涂层表现出了及其优异的腐蚀抗性,其腐蚀程度十分轻微,腐蚀500 h后厚度损失小于1 μm,质量最终降低至仅为0.16 mg/cm2。搪瓷中B2O3含量的增加提高了搪瓷网络的致密度与稳定性,有效抑制了HCl和Cl-向搪瓷内的扩散。

参考文献

Advanced heat transfer fluids for direct molten salt line-focusing CSP plants

[J].

Heat transfer fluids for concentrating solar power systems-a review

[J].

Hot corrosion and protection of structural materials in molten salt reactor

[J].

熔盐堆用结构材料的热腐蚀及防护

[J].本文综述了结构材料在熔融氟化盐中的热腐蚀及其影响因素,以及表面防护涂层研究现状。

Molten Salts Chemistry: From Lab to Applications

[M].

Influence of the heat transfer fluid in a CSP plant molten salts charging process

[J].

Engineering molten MgCl2-KCl-NaCl salt for high-temperature thermal energy storage: review on salt properties and corrosion control strategies

[J].

Molten chloride salts for next generation concentrated solar power plants: mitigation strategies against corrosion of structural materials

[J].

Sensible energy storage options for concentrating solar power plants operating above 600oC

[J].

Thermo-economic analysis of high-temperature sensible thermal storage with different ternary eutectic alkali and alkaline earth metal chlorides

[J].

Assessment of a novel ternary eutectic chloride salt for next generation high-temperature sensible heat storage

[J].

Evolution of phases in P91 steel in various heat treatment conditions and their effect on microstructure stability and mechanical properties

[J].

Study on the softening mechanism of P91 steel

[J].

Erratum—redox potential measurements of Cr(II)/Cr Ni(II)/Ni and Mg(II)/Mg in molten MgCl2-KCl-NaCl mixture [J. Electrochemi Soc., 167, 116505 (2020)]

[J].

Anodic corrosion and passivation behavior of some metals in molten LiCl-KCl containing oxide ions

[J].

Calcium production by the electrolysis of molten CaCl2-part I. Interaction of calcium and copper-calcium alloy with electrolyte

[J].

Corrosion evaluation of eutectic chloride molten salt for new generation of CSP plants. Part 1: thermal treatment assessment

[J].

Corrosion mechanisms of ferritic-martensitic P91 steel and Inconel 600 nickel-based alloy in molten chlorides. Part II: NaCl-KCl-MgCl2 ternary system

[J].

Hot corrosion behavior of commercial alloys in thermal energy storage material of molten MgCl2/KCl/NaCl under inert atmosphere

[J].

Air oxidation and NaCl corrosion behavior of 20 steel without and with enamel coating at 400 oC

[J].

20钢及其搪瓷涂层在400 ℃下的氧化和NaCl腐蚀行为研究

[J].

Glass-ceramic coatings on titanium alloys for high temperature oxidation protection: oxidation kinetics and microstructure

[J].

Glass coatings on stainless steels for high-temperature oxidation protection: mechanisms

[J].

Experimental study on optimization of heat storage and melting salts of solar energy

[J].

Effect of Mg on corrosion of 316H stainless steel in molten salts MgCl2-NaCl-KCl

[J].

MgCl2-NaCl-KCl熔盐体系中金属Mg对316H不锈钢的缓蚀性能研究

[J].

Corrosion behavior of iron-based and Ni-based alloys melted in NaCl-MgCl2-KCl mixed molten salt under vacuum atmosphere

[J].

Graphene coatings as barrier layers to prevent the water-induced corrosion of silicate glass

[J].Corrosion-protective coatings for silicate glass based on the transfer of one or two layers of graphene grown on copper by chemical vapor deposition have been demonstrated. The effectiveness of graphene to act as a glass corrosion inhibitor was evaluated by water immersion testing. After 120 days of immersion in water, bare glass samples had a significant increase in surface roughness and defects, which resulted in a marked reduction in fracture strength. In contrast, the single- and double-layer graphene-coated glasses experienced negligible changes in both fracture strength and surface roughness. The anticorrosion mechanism was also studied.

Evaluation of glass coatings with various silica content corrosion in a 0.5 M HCl water solution

[J].

Study on the corrosion mechanism of HVOF silicate glass coating in 36%HCl and 10 mol/L NaOH solution

[J].

Corrosion resistance of plasma-sprayed ceramic coatings doped with glass in different proportions

[J].

Thermal decomposition mechanisms of MgCl2·6H2O and MgCl2·H2O

[J].

Simulating sulfuric acid dew point corrosion of enamels with different contents of silica

[J].

Molecular mechanisms for corrosion of silica and silicate glasses

[J].

Role and properties of the gel formed during nuclear glass alteration: importance of gel formation conditions

[J].