随着航空工业的快速发展,作为航空飞行器制造不可取代的材料,高温合金获得了高速发展。在这些合金中,镍基合金使用最为广泛[1~4]。传统的钴基高温合金,采用碳化物强化和固溶强化,限制应用于严酷环境中,比如腐蚀性和高温环境中[5~9]。之所以钴基合金被限制使用,是因为它缺乏镍基合金中的γ/γ′双相共格的沉淀强化效应。所以钴基合金高温强度较低,在高温下容易失效[10~14]。Sato等[15]首先报导了L12有序相γ′强化的Co-Al-W合金,它具有较高的熔点和良好的力学性能。Shinagawa等[16]研究表明Co-Ni-Al-W合金的γ′相固溶温度比Co-Al-W合金的要高。而通常认为Ni的加入可以扩大Co-Al-W合金中γ′以及γ-γ′两相的区域[16]。

特别是那些用于飞机海上作业的高温合金总会在高温下与腐蚀性气体 (例如硫酸盐、氯盐或其他由燃料中的杂质和大气污染物产生的混合盐) 接触[21~24]。为了优化高温合金在高温下的机械强度以及更好的抗氧化性和耐热腐蚀性,现已做出大量的努力[28]。文献[29~31]研究表明, Ni的加入可以略微降低抗氧化性。Xu等[30]研究表明如Ta和Nb这样的合金元素可以提高Co基高温合金的腐蚀速率,因为Ta和Nb的严重偏析会导致更多的裂纹。在钴基高温合金中,有望添加如Ti和Mo这样的有益元素来提高耐腐蚀性[31]。Klein等[32]报告指出在Co-Ni基合金中,当Ni的含量在9%~18%时合金表现出相似的抗氧化性。

至今为止很少有研究者将目光聚焦在Co-Al-W基合金的耐热腐蚀性上。Ni对热腐蚀行为的影响尚不清楚。本工作研究了不同Ni含量的Co基高温合金在900 °C下Na2SO4+NaCl混合熔盐中的热腐蚀行为,并讨论了其热腐蚀机理。为突破钴基合金应用的环境壁垒,奠定一定的技术基础。

1 实验方法

采用高纯度的Co (99.9%),Al (99.9%),W (99.9%),Ni (99.9%) 原料,通过真空电弧熔炼来制备铸锭Co-9Al-9.5W-xNi (其中x=5、15、20,原子分数,%,分别记为合金A,B, C)。每个锭重约80 g。每次熔炼前将腔室抽真空至0.1 Pa,然后充满高纯氩气并反复熔化6次,得到均匀的多晶锭。

将铸锭放入真空适应管中进行1230 °C/8 h的固溶处理和900 °C/72 h的时效处理,之后将其迅速放入水中,即完成标准热处理 (ST)。将热处理之后的铸锭用线切割切成10 mm×10 mm×2 mm尺寸大小。最后用800#的砂纸将表面打磨干净并用丙酮和酒精清洗。

热腐蚀实验是在900 °C下进行64 h。在此之前试样表面要均匀地涂上一层盐膜,盐膜是由75% (质量分数) Na2SO4+25% NaCl饱和溶液沉积形成,确保每个试样的涂盐量控制在2.0~3.0 mg/cm2。当炉子稳定达到测试温度时,将装有样品的坩埚放入炉中。在900 °C下分别进行2、4、8、16、32和64 h的热腐蚀实验。通过热重法测量腐蚀动力学。采用电天平测量腐蚀试验前后试样的重量,精度为0.1 mg。采用XRD-6000 X射线衍射仪,利用CuKα辐射以4°/min的扫描速率分析腐蚀产物的相组成。通过Zeiss Merlin Compact扫描电子显微镜 (SEM) 检查标本的表面形貌。使用附加的Inca50能量色散光谱仪 (EDS) 来检查样品横截面的微观结构,元素分布和含量。

2 实验结果

2.1 合金的微观组织及热腐蚀动力学曲线

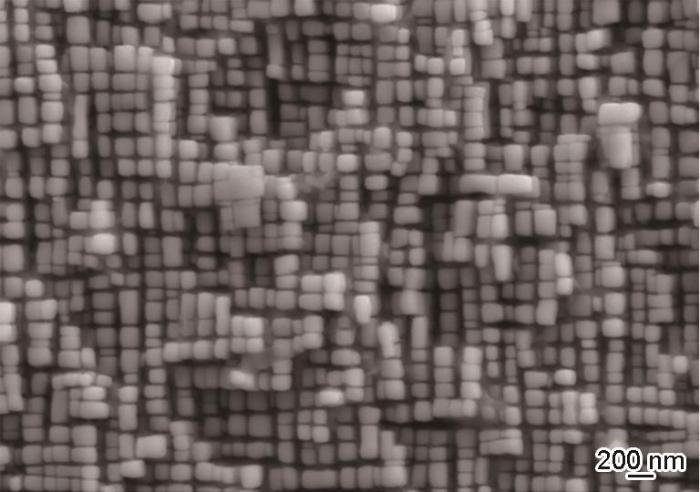

Co-9Al-9.5W-20Ni标准热处理之后的微观组织如图1所示。由图可见,合金主要由γ相基体通道以及矩形γ′的强化相组成,γ′相的平均长度为122 nm。

图1

图1

标准热处理后Co-9Al-9.5W-20Ni的微观组织

Fig.1

Microstructure of Co-9Al-9.5W-20Ni alloy after standard heat treatment

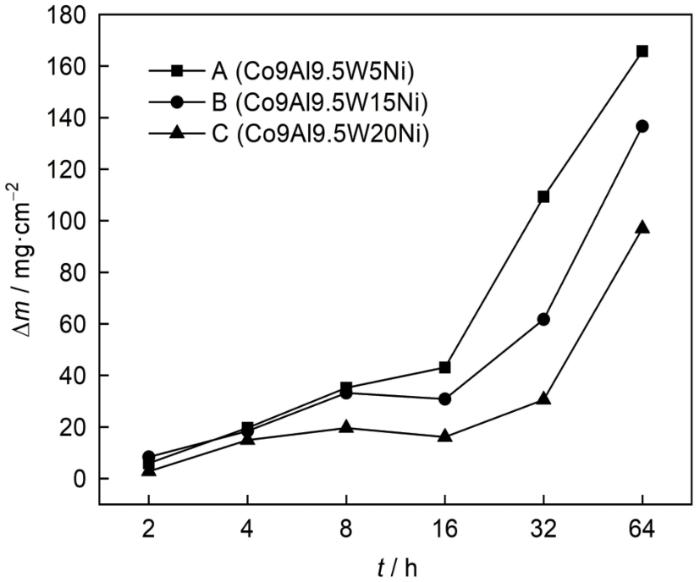

图2为不同Co-Al-W基高温合金在900 °C下涂覆75% Na2SO4+25% NaCl的盐膜之后的腐蚀动力学曲线。由图可见,随着腐蚀时间的延长,Co基高温合金的增重明显,热腐蚀64 h后,合金A、B、C质量增加分为165.77、136.68和96.96 mg/cm2。8 h时,合金B和合金C的动力学曲线呈现轻微下降趋势,这可能由于表层腐蚀产物剥落所致。合金A的发生的腐蚀增重最快,合金B和C的腐蚀增重相较缓慢,表明较高的Ni含量有益于增强Co-Al-W高温合金腐蚀抗力。

图2

图2

Co-Al-W-xNi合金在900 ℃下75% Na2SO4+25% NaCl熔盐中的腐蚀动力学曲线

Fig.2

Corrosion kinetics of three Co-Al-W-xNi superalloys at 900 ℃ in 75% Na2SO4+25% NaCl molten salt

2.2 XRD表征合金表层腐蚀产物

图3

图3

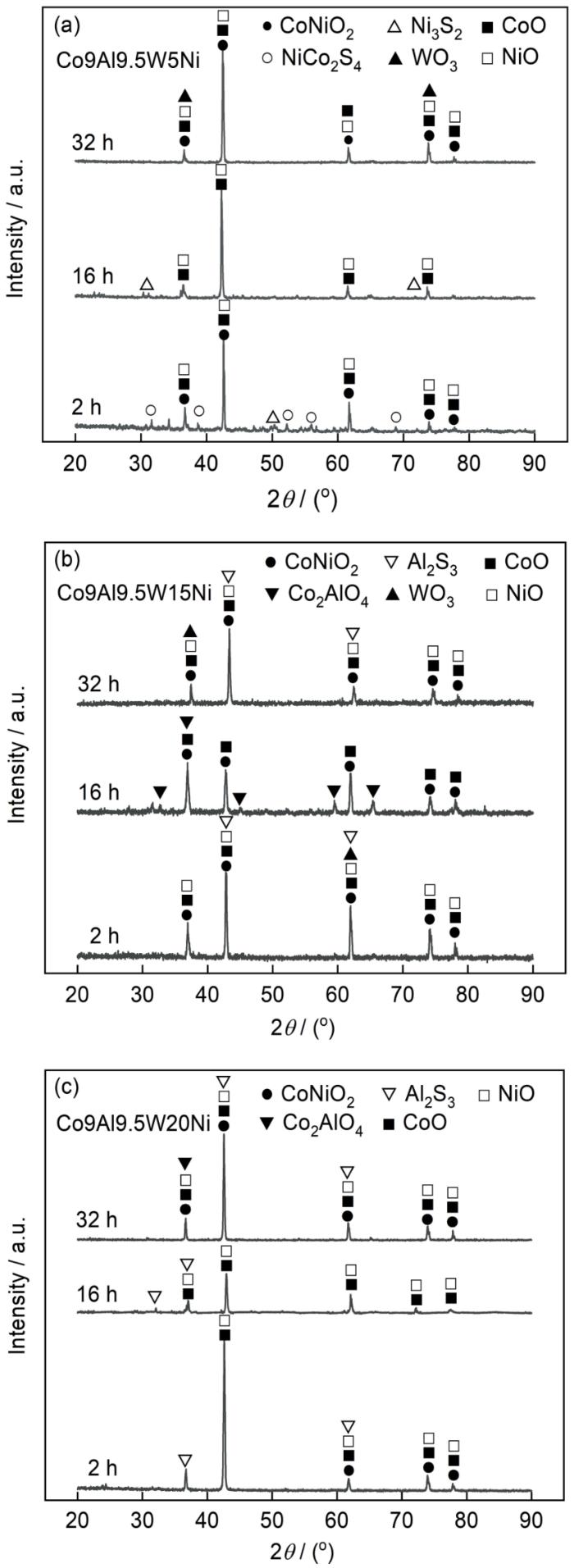

在900 ℃下75% Na2SO4+25% NaCl熔盐中热腐蚀2、16、32 h后腐蚀产物的XRD图谱

Fig.3

XRD patterns of corrosion products formed on three Co-Al-W-xNi superalloys after hot corrosion at 900 ℃ in 75% Na2SO4+25% NaCl molten salt for 2 (a), 16 (b) and 32 h (c)

2.3 腐蚀样品表面形貌

不同时间腐蚀后样品的表面形貌如图4所示。由图4c,g,k可见,热腐蚀32 h后试样表面出现一些裂纹。裂纹将充当氧气的扩散通道,加速基材的氧化及腐蚀过程。从图4a,c,e,g,i,k可见,由Na2SO4和NaCl混合物组成的盐膜在900 °C下经过2和32 h热腐蚀后,腐蚀产物发生严重剥落。EDS分析表明,在图4b中T位置组成元素的含量 (质量分数,%) 为:O 59.88, Na 2.32, Co 36.06,Ni 0.22以及W 1.25,箭头S位置的组成元素含量 (质量分数,%):O 30.90和 Co 69.10。结合图3a,表明它们分别是CoO,NiO,CoNiO2和NiCo2O4。图3a的XRD谱及EDS分析显示,图4d中Y和Z位置组成物为CoO和NiO,组成元素的含量 (质量分数,%) 分别为:O 54.59,Co 45.28和Ni 0.13,及O 40.80,Co 50.29以及Ni 4.91。EDS分析表明,图4f中R位置的组成元素的含量 (质量分数,%) 为:O 44.04,Co 47.94和Ni 8.02。结合图3b,表明组成物分别为CoO,NiO和CoNiO2。图3b的XRD谱及EDS分析显示,图4h中矩形区域的组成物为CoO、NiO和CoNiO2,组成元素的含量 (质量分数,%) 为:O 31.54,Co 58.60,Ni 7.19以及Al 2.67。图3c的XRD谱及EDS分析显示,图4j中箭头Q位置的组成物为CoO,组成元素的含量 (质量分数,%) 为:O 74.27,Co 6.71,Na 7.62,W 11.40。EDS分析表明,图4l中椭圆R位置的组成元素的含量 (质量分数,%) 为:O 53.04,Co 39.00和Ni 7.96。结合图3c,表明它们分别是CoO,NiO和CoNiO2。由图4b,f,j可见,随着Ni含量的增加,腐蚀2 h后的合金微观形貌越来越致密。

图4

图4

合金在900 °C下75% Na2SO4+25% NaCl熔盐中腐蚀不同时间后的SEM表面形态

Fig.4

SEM surface morphologies of three alloys A (a-d), B (e-h) and C (i-l) after hot corrosion in 75% Na2SO4+25% NaCl molten salt at 900 °C for 2 h (a, b, e, f, i, j) and 32 h (c, d, g, h, k, l)

2.4 腐蚀样品截面形貌

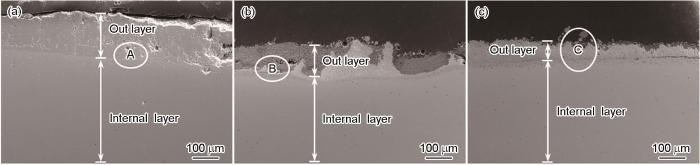

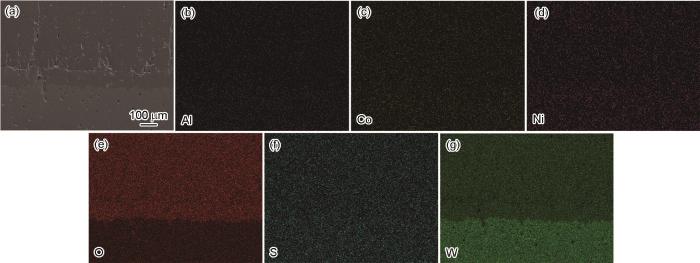

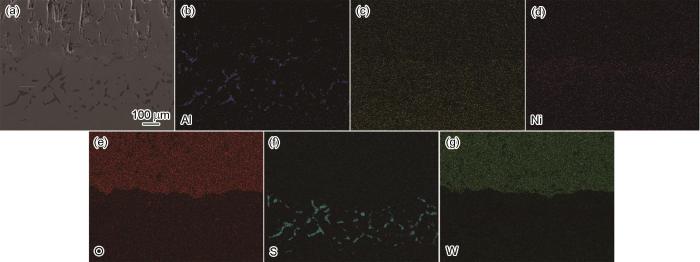

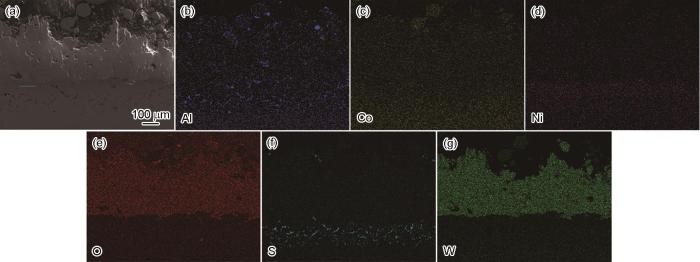

图5~8分别为3种合金的腐蚀横截面的显微形貌及EDS谱。图6a,7a,8a分别为图5a~c区域A,B,C的放大视图。从图5可以看出,氧化膜可以分为两层:外层和内层。3种合金外层的厚度分别为214.65、106.01和64.01 μm。这表明外层厚度减小,合金的耐热腐蚀性越来越好。图6显示了合金A腐蚀32 h后的元素分布图。如图6e,g所示,可以清楚地注意到,腐蚀的剥落物主要富含W和O,此外,由图6c,d,f可以看出,还有少量的S、Co和Ni。结合XRD和EDS结果,A合金上的腐蚀产物为CoO,NiO,Ni3S2和WO3。图7显示了合金B在腐蚀32 h后的元素分布图。对于合金B,Al和S的浓度高于试样A,O在同一位置检测到,如图7b,e,f所示。结合XRD和EDS结果,根据Al和S的元素含量,Al2S3存在于腐蚀层中,如图7b,f所示。由图7e,g可见,腐蚀产物中类似鳞片状的主要富含W和O,表明存在WO3,与XRD结果相对应。由图7c和d可见,还存在少量的Co和Ni,结合XRD与EDS结果,B合金中的腐蚀产物为CoO和NiO。在内层,表示存在S,这意味着内部硫化发生在该区域。图8显示了合金C腐蚀32 h后的元素分布图。由图8b~e可见,腐蚀的剥落物中主要富含Al、Co和O,结合XRD和EDS结果,A合金中的腐蚀产物是CoO和Co2AlO4。由图8d,f可见,还存在一定量的Ni和S,表明存在NiO和Al2S3,与XRD结果相对应,并且产生了一些Al2O3尺度。这与图2中的结果非常吻合,合金C的耐腐蚀性 (20%Ni) 是最好的。

图5

图5

3种合金在900 °C下Na2SO4和NaCl的熔盐混合物中热腐蚀32 h后的横截面SEM显微照片

Fig.5

Cross-sectional micrographs of alloys A (a), B (b) and C (c) after hot corrosion in Na2SO4 and NaCl molten salt at 900 °C for 32 h

图6

图6

合金A在900 °C下75% Na2SO4+25% NaCl的混合熔盐中热腐蚀32 h后的SEM形貌和EDS谱

Fig.6

SEM morphology of the alloy A after hot corrosion in 75% Na2SO4+25% NaCl at 900 °C for 32 h (a), and EDS mappings of Al (b), Co (c), Ni (d), O (e), S (f) and W (g)

图7

图7

合金B在900 °C下75% Na2SO4+25% NaCl的混合熔盐中热腐蚀32 h后的SEM形貌和EDS谱

Fig.7

SEM morphology of the alloy B exposed to 75% Na2SO4+25% NaCl at 900 °C for 32 h (a), and EDS mappings of Al (b), Co (c), Ni (d), O (e), S (f) and W (g)

图8

图8

合金C在900 °C下75% Na2SO4+25% NaCl的混熔盐中热腐蚀32 h后的SEM形貌和EDS谱

Fig.8

SEM morphology of the alloy C exposed to 75% Na2SO4+25% NaCl at 900 °C for 32 h (a), and EDS mappings of Al (b), Co (c), Ni (d), O (e), S (f) and W (g)

3 讨论

根据标准Gibbs自由能的变化,不难发现氧化物和硫化物在900 °C时的形成顺序是Al2O3<Cr2O3<Al2S3<CoO<CrS<NiO<Ni2S3<Co9S8[34]。因此,Al2O3比硫化物更容易生产。因此,样品在放入炉中时首先被氧化。根据反应:

当Al2O3已经形成之后,随着腐蚀时间的延长,由于氧气的消耗,硫变得活跃,导致其与Al2O3发生硫化现象。

然后将上述反应 (4) 产生的氧气进一步与Co和Ni结合。反应方程式是:

这可以解释产生的CoO和NiO。此外,S界面中的氧压也升高,导致Al2O3转化为Co2AlO4,NiO转化为CoNiO2。反应方程式是:

Johnson研究了Ni基合金在NaCl和Na2SO4影响下的高温性能[41]。结果表明,Cl-可以增加初始氧化过程中形成鳞状产物的裂纹和剥落倾向;在本次实验中,混合盐中的NaCl具有类似的效果。当存在Cl-时,氧化物与NaCl会出现以下反应。

形成的Cl2在松散的鳞片状产物中向内扩散,并与基体中的Co和Ni反应,反应方程式为:

之后上述的鳞状产物中氯化物再度被氧化:

因此,Na2SO4 +NaCl的存在导致合金上裂纹和剥落层的出现。

在混合熔盐的影响下,以上述方式进行热腐蚀。随着Ni含量的增加,Co基合金的耐热腐蚀性越来越好。

4 结论

通过研究不同镍含量的Co-Al-W钴基高温合金900 °C下的热腐蚀行为,发现增加合金中的镍含量有益于提高合金的热腐蚀抗力。热腐蚀进程中,合金先发生氧化后发生硫化,合金的热腐蚀产物主要由NiO、CoO,Al2S3和CoNiO2组成,随着合金中的镍含量增加合金腐蚀产物中Ni3S2被Al2S3替代,腐蚀形成高熔点的Al2S3硫化物,更利于提高合金的腐蚀抗力。

参考文献

Nickel-based superalloys for advanced turbine engines: chemistry, microstructure and properties

[J].

New Co-based γ-γ′ high-temperature alloys

[J].

Study on precipitation enhancement of Ni-based superalloys

[J].

Co-Al-W ternary alloy heat treatment organization

[J].

New ternary compound Co3 (Ge, W) with L12 structure

[J].

Determination of the CoTi congruent melting point and thermodynamic reassessment of the Co-Ti system

[J].

Phase equilibria and thermodynamic calculation of the Co–Ta binary system

[J].

Experimental investigation of phase equilibria in the Co-rich part of the Co-Al-X (X=W, Mo, Nb, Ni, Ta) ternary systems using diffusion multiples

[J].

L12-strengthened cobalt-base superalloys

[J].

Single-crystal elastic constants of Co3(Al, W) with the L12 structure

[J].

Effects of quaternary alloying elements on the γ′ solvus temperature of Co-Al-W based alloys with fcc/L12 two-phase microstructures

[J].

γ′ phase stability and phase equilibrium in ternary Co-Al-W at 900 °C

[J].

High-temperature strength and deformation of γ/γ′ two-phase Co-Al-W-base alloys

[J].

Cobalt-base high-temperature alloys

[J].We have identified cobalt-base superalloys showing a high-temperature strength greater than those of conventional nickel-base superalloys. The cobalt-base alloys are strengthened by a ternary compound with the L1(2) structure, gamma' Co3(Al,W), which precipitates in the disordered gamma face-centered cubic cobalt matrix with high coherency and with high melting points. We also identified a ternary compound, gamma' Ir3(Al,W), with the L1(2) structure, which suggests that the Co-Ir-Al-W-base systems with gamma+gamma' (Co,Ir)3(Al,W) structures offer great promise as candidates for next-generation high-temperature materials.

Phase equilibria and microstructure on γ′ phase in Co-Ni-Al-W system

[J].

Thermodynamic analysis of γ and γ′ phases in new-type co-based superalloy

[J].

新型钴基高温合金γ和γ′相行为的热力学分析

[J].

The influence of Nb on hot corrosion behavior of Ni-based superalloy at 800 °C in a mixture of Na2SO4-NaCl

[J].

Mechanisms for the hot corrosion of nickel-base alloys

[J].

High temperature corrosion behavior of an AIP NiCoCrAlY coating modified by aluminizing

[J].

Preparation and hot corrosion behaviour of a MCrAlY+AlSiY composite coating

[J].

A method for investigation of hot corrosion by gaseous Na2SO4

[J].

Effect of hot corrosion on low cycle fatigue behavior of superalloy IN718

[J].

Hot corrosion of some superalloys and role of high-velocity oxy-fuel spray coatings—a review

[J].

A review of advances in high-temperature corrosion

[J].

High temperature characteristics of Ir-Ta coated and aluminized Ni-base single crystal superalloys

[J].

The microstructure evolution and its effect on the mechanical properties of a hot-corrosion resistant Ni-based superalloy during long-term thermal exposure

[J].

Alloying effects in polycrystalline γ′ strengthened Co-Al-W base alloys

[J].

Effect of alloying elements to hot corrosion behavior of novel Co-Al-W superalloy

[J].

合金元素对新型Co-Al-W合金热腐蚀行为的影响

[J].研究了由γ'-Co<sub>3</sub>(Al,W)相沉淀强化的新型钴基Co-Al-W 高温合金在800℃、75% Na<sub>2</sub>SO<sub>4</sub>+25% NaCl熔盐中的热腐蚀动力学及合金元素Mo、Nb、Ta和Ti对合金热腐蚀行为的影响。研究发现,2Mo、2Nb、 2Ta和2Ti合金比9.8W合金具有更好的抗热腐蚀能力,Mo和Ti对提高合金耐热腐蚀能力的效果比Ta和Nb显著。加入合金元素的合金热腐蚀膜由三层组成,即主要由Co氧化物CoO和Co<sub>3</sub>O<sub>4</sub>组成的腐蚀膜外层,由合金元素、Al、 Co及W复杂氧化物组成的中间过渡层和由Al、Co氧化物组成的腐蚀膜内层。随着腐蚀时间的增加,中间过渡层厚度逐渐增加,热腐蚀膜内、外层厚度变化不大,但内层致密性逐渐增加。

High temperature corrosion behaviour of a gradient NiCoCrAlYSi coating II: oxidation and hot corrosion

[J].

The effect of nickel and silicon addition on some oxidation properties of novel Co-based high temperature alloys

[J].

The effects of alloying elements (Ta, Hf) on the thermodynamic stability of γ′-Co3 (Al, W) phase

[J].

Hot-corrosion mechanism of Ni-Cr coatings at 650 ℃ under different simulated corrosion conditions

[J].

Hot corrosion behavior of Ni-16Cr-xAl based alloys in mixture of Na2SO4-NaCl at 600 ℃

[J].

A study on hot corrosion behaviour of Ni-5Al coatings on Ni-and Fe-based superalloys in an aggressive environment at 900 ℃

[J].

Investigation on hot corrosion resistance of a new directional solidification superalloy at 750 ℃

[J].

新型定向凝固高温合金750℃抗热腐蚀性能

[J].

Influence of pre-oxidation on the hot corrosion of M38G superalloy in the mixture of Na2SO4-NaCl melts

[J].

Influence of Cr content on hot corrosion and a special tube sealing test of single crystal nickel base superalloy

[J].