MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] 。常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能。此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] 。良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注。目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] 。由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升。

为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] 。随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相。其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] 。研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] 。(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] 。将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命。可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料。

然而目前对于(Cr2/3 Ti1/3 )3 AlC2 的性能研究大多集中于力学性能和热物理性能,对其高温氧化性能的研究还不充分,尤其是针对核反应堆中典型服役条件下的高温氧化性能尚未开展研究。本文通过热压烧结法制备了四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,研究了(Cr2/3 Ti1/3 )3 AlC2 在高温空气/水蒸气中的氧化性能,分析其氧化过程及机理,为其在核反应堆领域的应用提供数据支撑和理论基础。

1 实验方法

1.1 四元MAX 相(Cr2/3 Ti1/3 )3 AlC2 的制备

实验所用四元MAX相(Cr2/3 Ti1/3 )3 AlC2 样品采用热压烧结法制备。选用Cr,Ti,Al,C粉作为原始粉料,按照质量比2:1:1:1.8的比例称量混合,经行星球磨获得混合粉料。混合粉料装填入石墨模具中,在1400 ℃下氩气气氛中,烧结压力30 MPa的条件下烧结1 h,获得(Cr2/3 Ti1/3 )3 AlC2 陶瓷块体。使用磨床对陶瓷块体进行打磨以去除表面杂质,使用线切割将陶瓷块体加工成9 mm×9 mm×2 mm的薄片状样品。使用砂纸将薄片状样品逐级打磨,使用金刚石抛光膏对样品进行抛光,抛光后的样品在无水乙醇中超声30 min,最后置于60 ℃烘箱中烘干备用。

1.2 高温空气/ 水蒸气氧化实验

使用马弗炉对(Cr2/3 Ti1/3 )3 AlC2 样品进行高温空气氧化实验。实验开始前,使用游标卡尺和电子天平分别测量样品的尺寸和重量,以计算样品氧化后的单位面积氧化增重。高温空气氧化实验中,(Cr2/3 Ti1/3 )3 AlC2 样品放置于刚玉坩埚中,以10 ℃/min的升温速率分别随炉升温至800、1000和1200 ℃,在目标温度下保温2 h后随炉冷却,待样品冷却至室温后,进行称重。通过 公式(1)计算样品的单位面积氧化增重△W S 。

△ W S = ( W 1 - W 0 ) / S (1)

其中,W 0 和W 1 分别为样品氧化前后的重量,S 为样品表面积。

使用Setaram综合热分析仪对(Cr2/3 Ti1/3 )3 AlC2 样品进行高温水蒸气氧化实验。使用铂丝将样品悬挂于炉腔恒温段,以Ar气为载气通入水蒸气,水蒸气氧化气氛相对湿度90%。以50 ℃/min的升温速率分别随炉升温至1000和1200 ℃,在目标温度下保温1 h,计算机实时记录样品的重量,获得连续的氧化动力学曲线。氧化结束后,样品在水蒸气氧化气氛中随炉冷却至室温。

1.3 物相及微观结构的表征

使用X射线衍射仪 (XRD, Rigaku, D8 A) 分析样品氧化前后的物相组成。使用配备有能谱分析仪(EDS, Oxford, X-Max 50) 的扫描电子显微镜 (SEM, LEO, SUPRA 35) 观察样品氧化前后的表面、截面形貌以及元素分布情况。

2 结果与讨论

2.1 (Cr2/3 Ti1/3 )3 AlC2 的相组成与显微结构

图1a 为 (Cr2/3 Ti1/3 )3 AlC2 的表面宏观照片,(Cr2/3 Ti1/3 )3 AlC2 表面呈银白色,具有金属光泽,样品表面无明显裂纹及孔洞等缺陷。图1b 为 (Cr2/3 Ti1/3 )3 AlC2 的XRD谱图,样品中除主相 (Cr2/3 Ti1/3 )3 AlC2 以外还存在少量TiC杂质,TiC杂质的存在与 (Cr2/3 Ti1/3 )3 AlC2 的合成路径有关[15 ] 。图1c 为 (Cr2/3 Ti1/3 )3 AlC2 的表面微观形貌照片,(Cr2/3 Ti1/3 )3 AlC2 样品表面平整均匀,少量的杂质相分布在样品内部,未观察到显微裂纹等缺陷。

图1

图1

(Cr2/3 Ti1/3 )3 AlC2 的表面宏观照片,XRD谱图和表面微观形貌

Fig.1

Surface macrograph (a), XRD pattern (b) and surface micrograph (c) of as-prepared (Cr2/3 Ti1/3 )3 AlC2

2.2 (Cr2/3 Ti1/3 )3 AlC2 的高温空气氧化性能

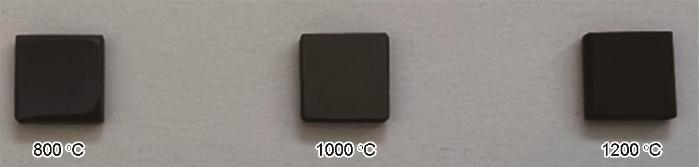

图2 给出了 (Cr2/3 Ti1/3 )3 AlC2 分别在800、1000和1200 ℃下空气中氧化2 h后的表面宏观照片。(Cr2/3 Ti1/3 )3 AlC2 氧化后表面状态发生了明显的变化,800 ℃下氧化后的样品表面呈暗蓝色,1000 ℃下氧化后的样品表面呈深灰色,1200 ℃下氧化后的样品表面呈黑色。氧化后的样品表面氧化膜中均未观察到明显的裂纹或孔洞,氧化膜也未发生剥落或翘曲。(Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下氧化2 h后的单位面积氧化增重分别为0.047、0.64和1.40 mg/cm2 。(Cr2/3 Ti1/3 )3 AlC2 样品在3个温度下氧化后均表现为增重,且随氧化温度升高,单位面积氧化增重逐渐增大,但整体增重并不明显。

图2

图2

(Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下空气中氧化后的表面宏观照片

Fig.2

Surface macrographs of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 800, 1000 and 1200 ℃ in air

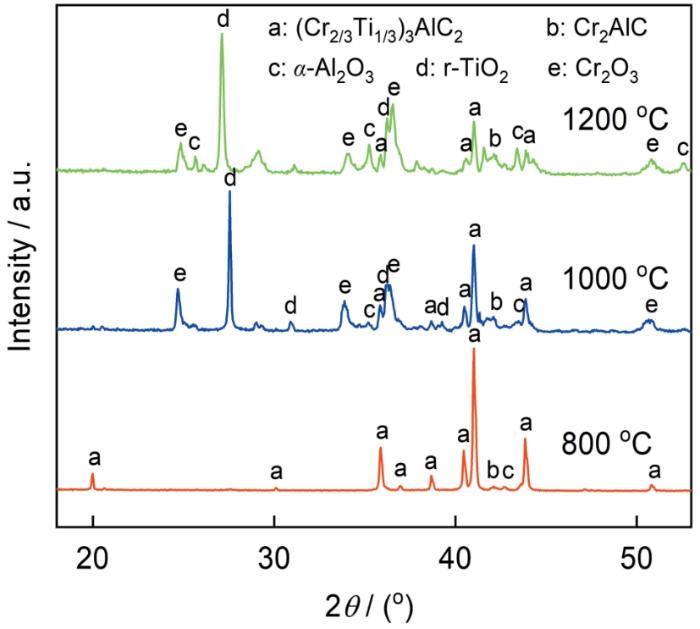

图3 为 (Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下空气中氧化2 h后的XRD谱图。从XRD谱图中均可以观察到很强的 (Cr2/3 Ti1/3 )3 AlC2 衍射峰,表明样品在3种不同温度下氧化2 h后表面生成的氧化膜很薄,能够有效保护基体不被进一步氧化。此外,由于 (Cr2/3 Ti1/3 )3 AlC2 在高温下发生了氧化诱导分解,所有样品的XRD谱图中都检测到少量的Cr2 AlC。样品在800 ℃下氧化后,表面生成了少量的α -Al2 O3 ,几乎未检测到Cr2 O3 和TiO2 ;1000 ℃下氧化后,样品表面氧化膜中除α -Al2 O3 外,Cr2 O3 和r-TiO2 (金红石) 含量明显增多;1200 ℃下氧化后,样品表面氧化膜由α -Al2 O3 、Cr2 O3 和r-TiO2 组成,(Cr2/3 Ti1/3 )3 AlC2 衍射峰强度随温度升高逐渐降低。

图3

图3

(Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下空气中氧化后的表面X射线衍射谱图

Fig.3

XRD patterns of the surfaces of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 800, 1000 and 1200 ℃ in air

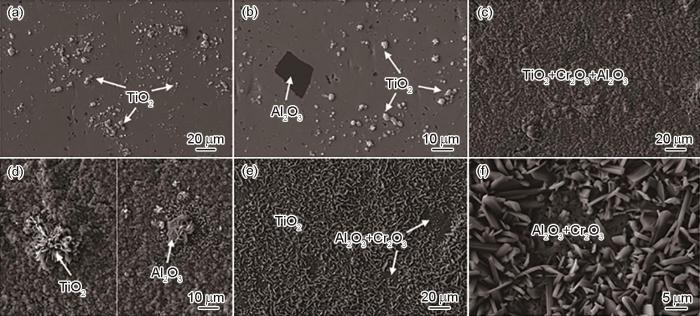

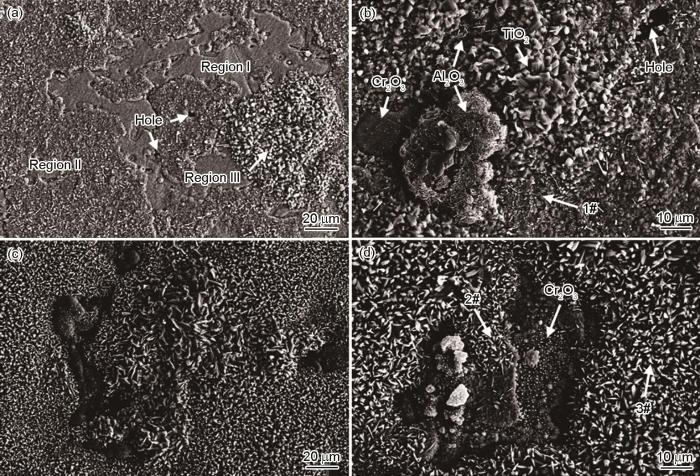

图4 为(Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下空气中氧化2 h后的表面微观形貌,3种不同温度下氧化后的表面微观形貌存在明显差异。(Cr2/3 Ti1/3 )3 AlC2 在800 ℃下氧化后,表面依然平整,氧化并不明显,样品表面生成少量团簇状颗粒,经EDS分析该氧化物颗粒为TiO2 ,而在XRD结果中并没有观察到TiO2 ,其主要是表面氧化形成的TiO2 很少;此外,样品表面上还可以观察到较大的Al2 O3 晶粒 (图4a,b )。(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下氧化后,表面生成了较为平整、连续的TiO2 +Cr2 O3 +Al2 O3 混合氧化膜,混合氧化膜由细小的氧化物颗粒组成,颗粒间存在微小孔洞 (图4c )。从图4d 中可见,1000 ℃下氧化后的氧化膜表面部分区域存在不同形貌的氧化物凸起,其中针状凸起为TiO2 ,片状凸起为Al2 O3 。在1200 ℃下氧化后,(Cr2/3 Ti1/3 )3 AlC2 样品表面基本被针状TiO2 覆盖,少部分区域暴露出Cr2 O3 和Al2 O3 ,高倍微观形貌表明针状TiO2 堆叠松散,氧化膜表面存在微小孔洞(图4e ,f )。

图4

图4

(Cr2/3 Ti1/3 )3 AlC2 在800,1000和1200 ℃下空气中氧化后的表面微观形貌

Fig.4

Surface morphologies of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 800 ℃ (a, b), 1000 ℃ (c, d) and 1200 ℃ (e, f) in air

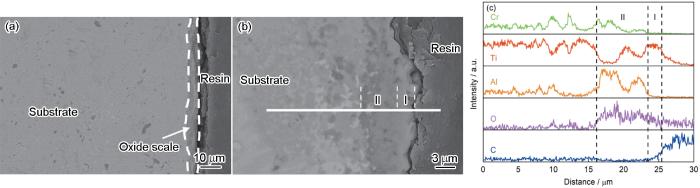

图5 为 (Cr2/3 Ti1/3 )3 AlC2 在800 ℃下空气中氧化2 h后的截面微观形貌。如图5a 所示,(Cr2/3 Ti1/3 )3 AlC2 样品在800 ℃下氧化后,截面中难以观察到连续氧化膜,表明样品氧化甚微,这一结果与XRD以及表面微观形貌一致。从图5b 所示的高倍扫描照片中可见,样品表面的氧化层膜并不连续,氧化膜中同时包含Al、Cr和Ti。

图5

图5

(Cr2/3 Ti1/3 )3 AlC2 在800 ℃下空气中氧化后的截面微观形貌及元素分布

Fig.5

Cross-sectional morphology (a) and corresponding element profiles (b) of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 800 ℃ in air

图6 为(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下空气中氧化2 h后的截面微观形貌。从图6a 中可见,(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下氧化后,截面中可以观察到连续氧化膜,氧化膜厚度约6~8 μm,与基体结合良好。高倍扫描照片表明氧化膜较致密,无明显裂纹,氧化膜由外到内存在衬度差别 (图6b )。结合图6c 所示的EDS线扫结果,可以将氧化膜分成I和II两个区域。I区域氧化膜衬度较明亮,氧化膜中的Ti含量较高;II区域衬度较暗,包含Ti、Al和Cr,靠近基体的区域Al含量更高。

图6

图6

(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下空气中氧化后的截面微观形貌及元素分布

Fig.6

Cross-sectional morphologies (a, b) and corresponding element profiles (c) of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1000 ℃ in air

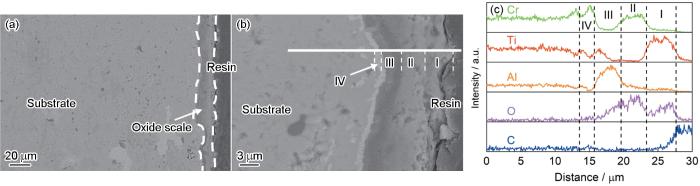

图7 为 (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气中氧化2 h后的截面微观形貌。从图7a 中可见,(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下氧化后,截面中可以观察到连续氧化膜,氧化膜厚度约15~20 μm,氧化膜由外到内衬度逐渐变暗。图7b 所示的高倍扫描照片表明内层氧化膜较外层氧化膜更致密,并且氧化膜与基体之间还可观察到一薄层化合物。结合图7c 所示的EDS线扫结果,可以将氧化膜由外到内分成I、II和III三个区域。虽然3个区域中均包含Cr、Ti和Al,但其相对含量存在差别,其中I区域氧化膜中Ti含量较高;II区域氧化膜中Cr含量较高;III区域氧化膜中Al含量较高。另外,从氧化膜与基体之间的IV区域中可以观察到,该区域的Ti含量比基体低,Cr含量比基体高,结合XRD结果分析,该区域可能是氧化过程中生成的Cr2 AlC,确切的物相在后续工作中做深入研究。

图7

图7

(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气中氧化后的截面微观形貌及元素分布

Fig.7

Cross-sectional morphologies (a, b) and corresponding element profiles (c) of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1200 ℃ in air

2.3 (Cr2/3 Ti1/3 )3 AlC2 的高温空气氧化机理

综合以上实验结果,分析(Cr2/3 Ti1/3 )3 AlC2 在3种不同温度下空气中氧化的氧化机理。(Cr2/3 Ti1/3 )3 AlC2 在空气中氧化可能会发生如下反应:

4 ( C r 2 / 3 T i 1 / 3 ) 3 A l C 2 ( s ) + 17 O 2 ( g ) → 2 A l 2 O 3 ( s ) +

4 C r 2 O 3 ( s ) + 4 T i O 2 ( s ) + 8 C O 2 ( g ) (2)

( C r 2 / 3 T i 1 / 3 ) 3 A l C 2 ( s ) → C r 2 A l C ( s ) + T i C ( s ) (3)

4 C r 2 A l C ( s ) + 13 O 2 ( g ) →

2 A l 2 O 3 ( s ) + 4 C r 2 O 3 ( s ) + 4 C O 2 ( g ) (4)

T i C ( s ) + 2 O 2 ( g ) → T i O 2 ( s ) + C O 2 ( g ) (5)

(Cr2/3 Ti1/3 )3 AlC2 在800 ℃下空气中氧化时,由于温度相对较低,氧化反应并不剧烈,所以短时间内氧化尚处于初期阶段,只在样品表面部分区域观察到不连续的氧化膜。与常见的MAX相 (Ti3 AlC2 、Ti2 AlC、Cr2 AlC等)不同,(Cr2/3 Ti1/3 )3 AlC2 在氧化过程中并未在氧化初期发生Al的选择性氧化生成Al2 O3 ,(Cr2/3 Ti1/3 )3 AlC2 中的Cr和Ti均发生氧化生成对应的氧化物,表明 (Cr2/3 Ti1/3 )3 AlC2 中Al的活度比常见的含Al三元MAX相中的Al活度低[13 ] 。

(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下空气中氧化时,由于温度升高,样品的氧化速度相应加快,氧化初期在样品表面形成了一层Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜。该氧化膜降低了基体与氧化膜之间的氧分压,低氧分压条件下 (Cr2/3 Ti1/3 )3 AlC2 氧化会优先生成Al2 O3 [18 ] ,这也是造成氧化膜内层Al含量更高的原因。基体中的阳离子在氧化过程中通过氧化膜扩散至氧化膜外侧并被氧化,导致氧化膜厚度增大。

(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气中氧化的过程与在1000 ℃下类似,但由于温度更高,氧化反应会更剧烈。氧化初期样品表面会快速形成Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜,随后基体与界面处优先形成富Al2 O3 层,由于该温度下氧化反应更快,所以氧化膜内层的富Al2 O3 层也较连续。由于离子在Al2 O3 中的扩散速度比在Cr2 O3 和TiO2 中的扩散速度慢,所以氧化膜内形成富Al2 O3 层有利于抑制样品的进一步氧化。另外,Al2 O3 晶界间的TiO2 为Ti离子提供了向外扩散的快速通道,所以在氧化膜外侧生成了针状TiO2 [19 , 20 ] 。

综上所述,由于(Cr2/3 Ti1/3 )3 AlC2 样品在800~1200 ℃下空气中氧化时表面可以形成稳定的具有保护性的氧化膜,使得 (Cr2/3 Ti1/3 )3 AlC2 样品在1200 ℃以下具有良好的抗高温空气氧化性能。

2.4 (Cr2/3 Ti1/3 )3 AlC2 的高温水蒸气氧化性能

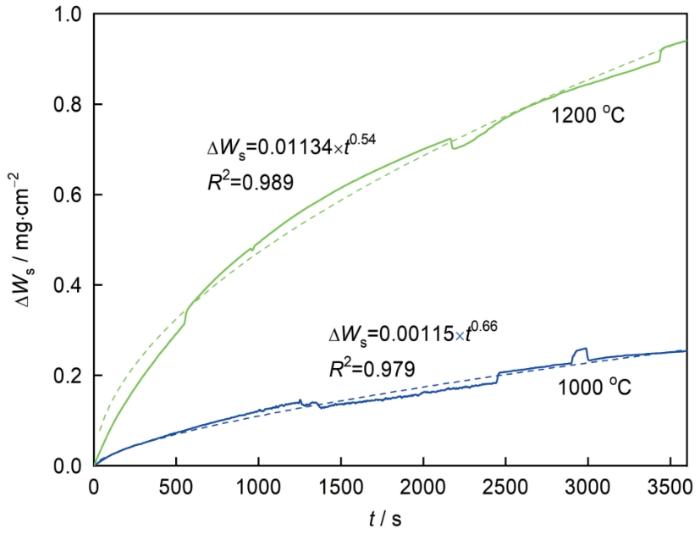

图8 为 (Cr2/3 Ti1/3 )3 AlC2 分别在1000和1200 ℃下水蒸气中氧化1 h的氧化动力学曲线。(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下氧化1 h后的单位面积增重均较小,分别为0.25和0.94 mg/cm2 。两条增重曲线上均存在小幅波动,这是由于测试过程中水蒸气气流波动造成的。通常材料氧化的动力学规律可以用 式(6)来表示:

△ W S = k ∙ t n (6)

其中,k 为氧化速率常数,t 为时间,n 为反应指数,对于常见的抛物线规律,n 为0.5。在不同温度下的增重曲线经拟合后,反应指数分别为0.66和0.54,与抛物线规律的0.5存在一定偏差,符合类抛物线规律。样品质量在氧化初期快速增加,之后随氧化时间延长氧化增重变缓,表明 (Cr2/3 Ti1/3 )3 AlC2 样品在两种温度下均具有良好的抗水蒸气氧化性能。

图8

图8

(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中的氧化动力学曲线

Fig.8

Oxidation kinetics of (Cr2/3 Ti1/3 )3 AlC2 at 1000 and 1200 ℃ in water vapor

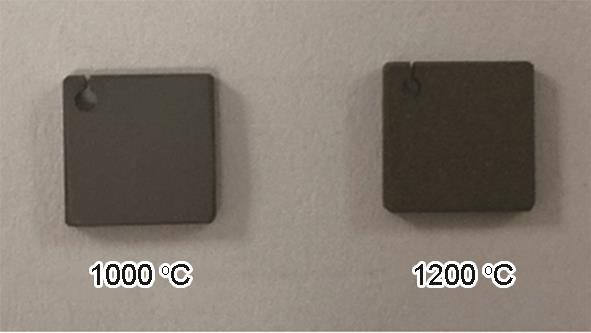

图9 给出了(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化1 h后的表面宏观照片。(Cr2/3 Ti1/3 )3 AlC2 样品经水蒸气氧化后表面失去金属光泽,1000 ℃下氧化后的样品表面呈灰色,而1200 ℃下氧化后的样品表面呈黑色。两种氧化后的样品表面上均未观察到明显的裂纹或孔洞,氧化膜也未发生剥落或翘曲。

图9

图9

(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化后的表面宏观照片

Fig.9

Surface macrographs of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1000 and 1200 ℃ in water vapor

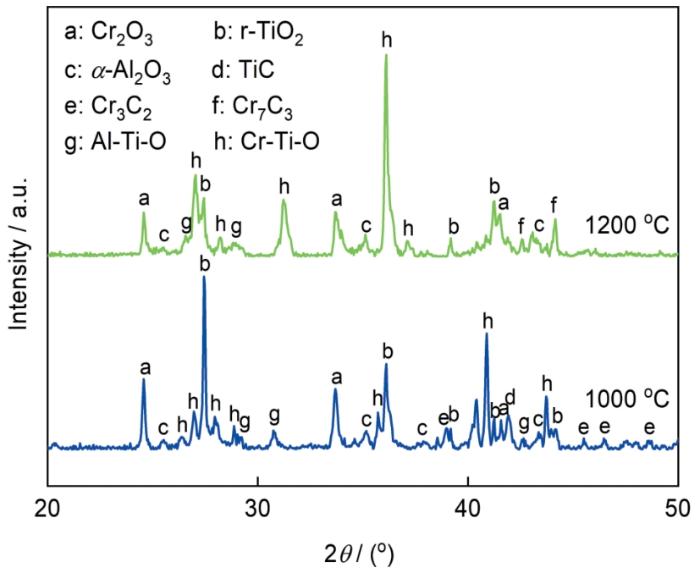

图10 为 (Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化1 h后的XRD谱图。在水蒸气中氧化的样品表面成分较在空气中氧化更复杂,并且观察不到基体的衍射峰,表明氧化膜相对更厚。在两种样品表面可以观察到Cr2 O3 、r -TiO2 和α -Al2 O3 的衍射峰,其中α -Al2 O3 的衍射峰强度较弱。此外,两种样品表面均形成了Al-Ti-O氧化物 (如Al2 TiO5 等) 和Cr-Ti-O氧化物 (如Cr2 Ti5 O13 等),且随温度升高Cr-Ti-O氧化物含量增多。这些复杂的氧化物是由于高温下Cr2 O3 、r -TiO2 和α -Al2 O3 相互反应形成的。

图10

图10

(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化后的表面X射线衍射谱图

Fig.10

XRD patterns of the surfaces of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1000 and 1200 ℃ in water vapor

图11 为 (Cr2/3 Ti1/3 )3 AlC2 在1000 和1200 ℃下水蒸气中氧化1 h后的表面微观形貌。(Cr2/3 Ti1/3 )3 AlC2 样品在1000 ℃下氧化后,表面依然平整,存在少量孔洞,氧化膜呈现3种不同形貌:区域I致密平整;区域II由细小致密的晶粒组成,表面还可观察到少量细小针状氧化物;区域III为晶粒粗大的针状凸起 (图11a )。结合DES结果可知,1000 ℃下氧化后表面的片状凸起为Al2 O3 ,具有粗大晶粒的针状凸起为TiO2 ,平整致密区域为Cr2 O3 ,细小晶粒区域的主要元素为Cr、Ti、O和少量Al (见表1 )。在1200 ℃下氧化后,(Cr2/3 Ti1/3 )3 AlC2 样品表面基本被针状TiO2 覆盖,少部分区域暴露出内层氧化物Cr2 O3 ,针状氧化物垂直表面生长,并不致密 (图11c )。从表1 中可见,针状氧化物主要元素为Cr、Ti、O和少量Al,不同区域Cr和Ti的相对含量存在差别,靠近Cr2 O3 的区域Cr含量更高。

图11

图11

(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化后的表面微观形貌

Fig.11

Surface morphologies of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1000 ℃ (a, b) and 1200 ℃ (c, d) in water vapor

图12 为 (Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下水蒸气中氧化1 h后的截面微观形貌。(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下氧化后,截面中可以观察到连续氧化膜,氧化膜厚度约8~10 μm,在制备样品过程中氧化膜发生分离,表面氧化膜较疏松 (图12a )。图12b 所示的高倍扫描照片表明氧化膜出现了分层现象,结合图12c 的EDS线扫结果,可以将氧化膜由外到内分成I、II和III 3个区域。I区域氧化膜衬度较明亮,Ti含量较高;II区域氧化膜衬度较暗,氧化膜中Cr和Al含量升高,靠近基体的区域Al含量更高;III区域的Ti含量与基体相比存在明显的降低,可能是由于氧化过程中Ti快速向外扩散造成的,此外,该区域中氧含量也逐渐降低。

图12

图12

(Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下水蒸气中氧化后的截面微观形貌及元素分布

Fig.12

Cross-sectional morphologies (a, b) and corresponding element profiles (c) of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1000 ℃ in water vapor

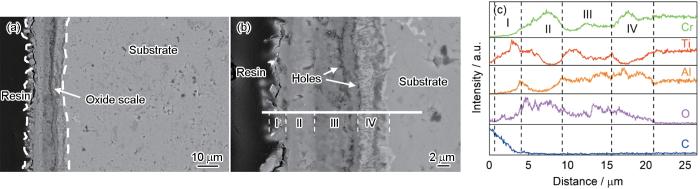

图13 为(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下水蒸气中氧化1 h后的截面微观形貌。(Cr2/3 Ti1/3 )3 AlC2 样品在1200 ℃下氧化后表面生成了连续的氧化膜,氧化膜表现出明显的分层现象,总厚度约20 μm (图13a )。从图13b 所示的高倍扫描照片可见,氧化膜由外到内呈现不同的衬度和形貌,结合图13c 所示的EDS线扫结果,可以将氧化膜分为I、II、III和IV 4个区域。I区域氧化膜并不致密,主要为TiO2 ;II区域氧化膜均匀致密,主要为Cr和Ti的氧化物,Al含量较低;III区域氧化膜衬度较暗,Al含量较II区域更高,靠近IV区域的氧化膜界面处存在微小孔洞;IV区域与1000 ℃下的III区域类似,Ti含量比基体中的低。

图13

图13

(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下水蒸气中氧化后的截面微观形貌及元素分布

Fig.13

Cross-sectional morphologies (a, b) and corresponding element profiles (c) of (Cr2/3 Ti1/3 )3 AlC2 after oxidation at 1200 ℃ in water vapor

2.5 (Cr2/3 Ti1/3 )3 AlC2 的高温水蒸气氧化机理

(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化过程中可能会发生如下反应:

2 ( C r 2 / 3 T i 1 / 3 ) 3 A l C 2 ( s ) + 21 H 2 O ( g ) →

A l 2 O 3 ( s ) + 2 C r 2 O 3 ( s ) + 2 T i O 2 ( s ) +

4 C O 2 ( g ) + 21 H 2 ( g ) (7)

C r 2 A l C ( s ) + H 2 O ( g ) → A l 2 O 3 ( s ) + C r 2 O 3 ( s ) +

C O 2 ( g ) + H 2 ( g ) + C r x C y ( s ) (8)

T i C ( s ) + 4 H 2 O ( g ) →

T i O 2 ( s ) + C O 2 ( g ) + 4 H 2 ( g ) (9)

( C r 2 / 3 T i 1 / 3 ) 3 A l C 2 ( s ) → C r 2 A l C ( s ) + T i C ( s ) (10)

上述的表征结果表明,(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化后获得的表面氧化膜的成分和微观结构类似,由于高温下扩散和氧化反应更剧烈,所以1200 ℃下的氧化膜的分层现象更明显,在此处重点分析(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下水蒸气中的氧化过程。

(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下水蒸气中氧化初期表面快速形成Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜,随后的氧化过程同时受OH- 通过氧化膜向内扩散和金属离子通过氧化膜向外扩散的影响。随氧化时间延长,样品表面形成保护性的氧化膜,氧化膜与基体界面处的氧分压降低,(Cr2/3 Ti1/3 )3 AlC2 中的Al开始发生选择性氧化,在氧化膜/基体界面处形成富Al2 O3 层。尽管Al2 O3 可以有效抑制金属离子向外扩散,但Al2 O3 晶界间的TiO2 和Cr2 O3 为金属离子向外扩散提供了快速通道。典型的表现是基体中的Ti通过Al2 O3 晶界间的氧化物向快速扩散,在氧化膜/水蒸气界面处被氧化,形成垂直于表面生长的针状TiO2 ,随氧化时间延长,针状TiO2 逐渐长大。由于表面形成的TiO2 层并不致密,无法有效抑制OH- 向内扩散,导致氧化动力学偏离抛物线规律。

(Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快。此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽。造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] 。OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] 。

3 结论

(1) (Cr2/3 Ti1/3 )3 AlC2 在800、1000和1200 ℃下空气中氧化2 h后,单位面积氧化增重分别为0.047、0.64和1.40 mg/cm2 。(Cr2/3 Ti1/3 )3 AlC2 在1000和1200 ℃下水蒸气中氧化1 h后,单位面积氧化增重分别为0.25和0.94 mg/cm2 。

(2) (Cr2/3 Ti1/3 )3 AlC2 在高温空气/水蒸气中氧化表面均生成包含Al2 O3 、TiO2 和Cr2 O3 的氧化膜。随温度升高,氧化膜的分层现象越明显,由外到内分别为富Ti层、富Cr层和富Al层。

(3) (Cr2/3 Ti1/3 )3 AlC2 氧化过程中元素的选择性氧化以及元素通过氧化膜的扩散共同决定了氧化膜的微观结构。

参考文献

View Option

[1]

Barsoum M W The M N +1 AX N

[J]. Prog. Solid State Chem. , 2000 , 28 : 201

DOI

URL

[本文引用: 1]

[2]

Tian L Fu C Li Y M et al MAX phase: Synthesis, structure and property

[J]. Prog. Phys. , 2021 , 41 : 39

[本文引用: 1]

田 莉 , 付 超 , 李月明 等 MAX相陶瓷的结构、制备及物理性能研究

[J]. 物理学进展 , 2021 , 41 : 39

[本文引用: 1]

[3]

Tallman D J He L F Gan J et al Effects of neutron irradiation of Ti3 SiC2 and Ti3 AlC2 in the 121-1085 °C temperature range

[J]. J. Nucl. Mater. , 2017 , 484 : 120

DOI

URL

[本文引用: 1]

[4]

Bugnet M Cabioc'h T Mauchamp V et al Stability of the nitrogen-deficient Ti2 AlN x 2+ -irradiated (Ti, Al)N/Ti2 AlN x

[J]. J. Mater. Sci. , 2010 , 45 : 5547

DOI

URL

[本文引用: 1]

[5]

Qiu B W Wang J Deng Y B et al A review on thermohydraulic and mechanical-physical properties of SiC, FeCrAl and Ti3 SiC2 for ATF cladding

[J]. Nucl. Eng. Technol. , 2020 , 52 : 1

DOI

URL

[本文引用: 1]

[6]

Cheng X Y Liu R Z Liu M L et al Applications of carbide ceramics in nuclear reactors

[J]. Chin. Sci. Bull. , 2021 , 66 : 3154

DOI

URL

[本文引用: 1]

[7]

Heinzel A Weisenburger A Müller G Long-term corrosion tests of Ti3 SiC2 and Ti2 AlC in oxygen containing LBE at temperatures up to 700 °C

[J]. J. Nucl. Mater. , 2016 , 482 : 114

DOI

URL

[本文引用: 1]

[8]

Gong X Short M P Auger T et al Environmental degradation of structural materials in liquid lead- and lead-bismuth eutectic-cooled reactors

[J]. Prog. Mater. Sci. , 2022 , 126 : 100920

[本文引用: 1]

[9]

Xu G F Li Y Lei Y C et al Effect of relative flow velocity on corrosion behavior of high nitrogen austenitic stainless steel in liquid lead-bismuth eutectic alloy

[J]. J. Chin. Soc. Corros. Prot. , 2021 , 6 : 899

[本文引用: 1]

徐桂芳 , 李 园 , 雷玉成 等 相对流速对高氮奥氏体不锈钢在液态铅铋共晶合金中腐蚀行为的影响

[J]. 中国腐蚀与防护学报 , 2021 , 6 : 899

[本文引用: 1]

[10]

Shen Z Zhang L F Zhu F W et al Corrosion behavior of candidate SCWR fuel cladding materials

[J]. J. Chin. Soc. Corros. Prot. , 2014 , 4 : 301

[本文引用: 1]

沈 朝 , 张乐福 , 朱发文 等 超临界水冷堆燃料包壳候选材料的耐腐蚀性能

[J]. 中国腐蚀与防护学报 , 2014 , 4 : 301

[本文引用: 1]

[11]

Zheng L Y Wang J Y Chen J X et al Strengthening of Ti3 (Si,Al)C2 by Doping with Tungsten

[J]. J. Am. Ceram. Soc. , 2012 , 95 : 3726

DOI

URL

[本文引用: 1]

[12]

Zhang H B Zhou Y C Bao Y W et al Improving the oxidation resistance of Ti3 SiC2 by forming a Ti3 Si0.9 Al0.1 C2 solid solution

[J]. Acta Mater. , 2004 , 52 : 3631

DOI

URL

[本文引用: 1]

[13]

Liu Z M Wu E D Wang J M et al Crystal structure and formation mechanism of (Cr2/3 Ti1/3 )3 AlC2 MAX phase

[J]. Acta Mater. , 2014 , 73 : 186

DOI

URL

[本文引用: 2]

[14]

Liu Z M Zheng L Y Sun L C et al (Cr2/3 Ti1/3 )3 AlC2 and (Cr5/8 Ti3/8 )4 -AlC3 : New MAX-phase compounds in Ti-Cr-Al-C system

[J]. J. Am. Ceram. Soc. , 2014 , 97 : 67

DOI

URL

[15]

Liu Z M Investigations on synthesis, crystal structure and related properties of a new quaternary MAX phase-(Cr2/3 Ti

1 /3 )3 AlC2 [D]. Shenyang : University of Chinese Academy of Sciences , 2015

[本文引用: 3]

刘智谋 新型四元MAX相(Cr2/3 Ti

1 /3 )3 AlC2的合成、晶体结构表征及性能研究 [D]. 沈阳 : 中国科学院大学 , 2015

[本文引用: 3]

[16]

Hu C F Lin Z J He L F et al Physical and mechanical properties of bulk Ta4 AlC3 ceramic prepared by an in situ reaction synthesis/hot-pressing method

[J]. J. Am. Ceram. Soc. , 2007 , 90 : 2542

DOI

URL

[本文引用: 1]

[17]

Wan D T He L F Zheng L L et al A new method to improve the high-temperature mechanical properties of Ti3 SiC2 by substituting Ti with Zr, Hf, or Nb

[J]. J. Am. Ceram. Soc. , 2010 , 93 : 1749

DOI

URL

[本文引用: 1]

[18]

Li M S High Temperature Corrosion of Metals [M]. Beijing : Metallurgical Industry Press , 2001

[本文引用: 1]

李美栓 金属的高温腐蚀 [M]. 北京 : 冶金工业出版社 , 2001

[本文引用: 1]

[19]

Shi H Tang C C Jianu A et al Oxidation behavior and microstructure evolution of alumina-forming austenitic & high entropy alloys in steam environment at 1200 °C

[J]. Corros. Sci. , 2020 , 170 : 108654

DOI

URL

[本文引用: 1]

[20]

Liu Z M Yang J Qian Y H et al High temperature oxidation behavior of quaternary ordered (Cr2/3 Ti1/3 )3 AlC2 -based MAX ceramic

[J]. Corros. Sci. , 2021 , 183 : 109317

DOI

URL

[本文引用: 1]

[21]

Lei Y M Design, synthesis and properties of protective coatings for accident tolerant fuels

[D]. Shenyang : University of Science and Technology of China , 2021

[本文引用: 1]

雷一明 几种事故容错燃料包壳涂层的设计、制备与性能研究

[D]. 沈阳 : 中国科学技术大学 , 2021

[本文引用: 1]

[22]

Tang C C Große M Ulrich S et al High-temperature oxidation and hydrothermal corrosion of textured Cr2 AlC-based coatings on zirconium alloy fuel cladding

[J]. Surf. Coat. Technol. , 2021 , 419 : 127263

[本文引用: 1]

[23]

Ougier M Michau A Lomello F et al High-temperature oxidation behavior of HiPIMS as-deposited Cr-Al-C and annealed Cr2 AlC coatings on Zr-based alloy

[J]. J. Nucl. Mater. , 2020 , 528 : 151855

[本文引用: 1]

[24]

Kim D Sah I Lee H J et al Hydrogen effects on oxidation behaviors of Haynes 230 in high temperature steam environments

[J]. Solid State Ion. , 2013 , 243 : 1

DOI

URL

[本文引用: 1]

The M N +1 AX N

1

2000

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

MAX phase: Synthesis, structure and property

1

2021

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

MAX相陶瓷的结构、制备及物理性能研究

1

2021

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Effects of neutron irradiation of Ti3 SiC2 and Ti3 AlC2 in the 121-1085 °C temperature range

1

2017

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Stability of the nitrogen-deficient Ti2 AlN x 2+ -irradiated (Ti, Al)N/Ti2 AlN x

1

2010

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

A review on thermohydraulic and mechanical-physical properties of SiC, FeCrAl and Ti3 SiC2 for ATF cladding

1

2020

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Applications of carbide ceramics in nuclear reactors

1

2021

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Long-term corrosion tests of Ti3 SiC2 and Ti2 AlC in oxygen containing LBE at temperatures up to 700 °C

1

2016

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Environmental degradation of structural materials in liquid lead- and lead-bismuth eutectic-cooled reactors

1

2022

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Effect of relative flow velocity on corrosion behavior of high nitrogen austenitic stainless steel in liquid lead-bismuth eutectic alloy

1

2021

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

相对流速对高氮奥氏体不锈钢在液态铅铋共晶合金中腐蚀行为的影响

1

2021

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Corrosion behavior of candidate SCWR fuel cladding materials

1

2014

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

超临界水冷堆燃料包壳候选材料的耐腐蚀性能

1

2014

... MAX相是一种三元层状陶瓷材料,因具有独特的MX片层与A片层交替堆叠的晶体结构,使其兼具金属和陶瓷的优良特性,如良好的导热导电性、可加工性等[1 , 2 ] .常见的MAX相,如Cr2 AlC,Ti3 AlC2 等,还具有良好的抗氧化和耐腐蚀等性能.此外,大量的中子辐照和高能离子模拟辐照研究结果表明,MAX相材料还具有良好的耐高温辐照损伤性能[3 , 4 ] .良好的综合性能使MAX相具有广阔的应用前景,特别是在核反应堆领域MAX相受到了广泛的关注.目前,MAX相主要是作为压水反应堆中的核燃料包壳材料和包壳表面涂层材料[5 , 6 ] 以及液态金属冷却快堆的堆芯内高温结构材料被研究[7 , 8 ] .由于MAX相在反应堆中的应用需要面临高温、强腐蚀和强辐照等极端环境[9 , 10 ] ,因此对MAX相的综合性能提出了更高的要求,尽管常见的MAX相普遍具有良好的室温力学性能和热物理性能,但高温力学性能等关键使役性能还有待进一步提升. ...

Strengthening of Ti3 (Si,Al)C2 by Doping with Tungsten

1

2012

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

Improving the oxidation resistance of Ti3 SiC2 by forming a Ti3 Si0.9 Al0.1 C2 solid solution

1

2004

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

Crystal structure and formation mechanism of (Cr2/3 Ti1/3 )3 AlC2 MAX phase

2

2014

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

... (Cr2/3 Ti1/3 )3 AlC2 在800 ℃下空气中氧化时,由于温度相对较低,氧化反应并不剧烈,所以短时间内氧化尚处于初期阶段,只在样品表面部分区域观察到不连续的氧化膜.与常见的MAX相 (Ti3 AlC2 、Ti2 AlC、Cr2 AlC等)不同,(Cr2/3 Ti1/3 )3 AlC2 在氧化过程中并未在氧化初期发生Al的选择性氧化生成Al2 O3 ,(Cr2/3 Ti1/3 )3 AlC2 中的Cr和Ti均发生氧化生成对应的氧化物,表明 (Cr2/3 Ti1/3 )3 AlC2 中Al的活度比常见的含Al三元MAX相中的Al活度低[13 ] . ...

(Cr2/3 Ti1/3 )3 AlC2 and (Cr5/8 Ti3/8 )4 -AlC3 : New MAX-phase compounds in Ti-Cr-Al-C system

0

2014

Investigations on synthesis, crystal structure and related properties of a new quaternary MAX phase-(Cr2/3 Ti

3

1

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

... [15 ].将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

... 图1a 为 (Cr2/3 Ti1/3 )3 AlC2 的表面宏观照片,(Cr2/3 Ti1/3 )3 AlC2 表面呈银白色,具有金属光泽,样品表面无明显裂纹及孔洞等缺陷.图1b 为 (Cr2/3 Ti1/3 )3 AlC2 的XRD谱图,样品中除主相 (Cr2/3 Ti1/3 )3 AlC2 以外还存在少量TiC杂质,TiC杂质的存在与 (Cr2/3 Ti1/3 )3 AlC2 的合成路径有关[15 ] .图1c 为 (Cr2/3 Ti1/3 )3 AlC2 的表面微观形貌照片,(Cr2/3 Ti1/3 )3 AlC2 样品表面平整均匀,少量的杂质相分布在样品内部,未观察到显微裂纹等缺陷. ...

新型四元MAX相(Cr2/3 Ti

3

1

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

... [15 ].将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

... 图1a 为 (Cr2/3 Ti1/3 )3 AlC2 的表面宏观照片,(Cr2/3 Ti1/3 )3 AlC2 表面呈银白色,具有金属光泽,样品表面无明显裂纹及孔洞等缺陷.图1b 为 (Cr2/3 Ti1/3 )3 AlC2 的XRD谱图,样品中除主相 (Cr2/3 Ti1/3 )3 AlC2 以外还存在少量TiC杂质,TiC杂质的存在与 (Cr2/3 Ti1/3 )3 AlC2 的合成路径有关[15 ] .图1c 为 (Cr2/3 Ti1/3 )3 AlC2 的表面微观形貌照片,(Cr2/3 Ti1/3 )3 AlC2 样品表面平整均匀,少量的杂质相分布在样品内部,未观察到显微裂纹等缺陷. ...

Physical and mechanical properties of bulk Ta4 AlC3 ceramic prepared by an in situ reaction synthesis/hot-pressing method

1

2007

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

A new method to improve the high-temperature mechanical properties of Ti3 SiC2 by substituting Ti with Zr, Hf, or Nb

1

2010

... 为改善MAX相的性能,研究人员利用MAX相独特的晶体结构,通过固溶强化的方式实现了对MAX相性能的调控[11 , 12 ] .随着对固溶强化MAX相的不断探索,研究人员相继报道合成了若干种新型四元MAX相.其中,中科院金属研究所李美栓课题组在2014年成功合成了一种面外有序型四元MAX相(Cr2/3 Ti1/3 )3 AlC2 ,并详细研究了其晶体结构、室温力学性能、高温力学性能和氧化性能等[13 ~15 ] .研究结果表明,与其他常见的MAX相相比,(Cr2/3 Ti1/3 )3 AlC2 具有更优异的室温和高温力学性能[16 , 17 ] .(Cr2/3 Ti1/3 )3 AlC2 还具有良好的抗氧化性能,其在氧化过程中生成的氧化物可以愈合材料自身的裂纹,大幅恢复材料强度[15 ] .将(Cr2/3 Ti1/3 )3 AlC2 应用于核反应堆的高温环境中,具有以下潜在优势:①优异的高温力学性能使其可以在高温下稳定服役;②良好的氧化性能和自愈合能力可以延长部件服役寿命.可见,(Cr2/3 Ti1/3 )3 AlC2 是一种潜在的能够应用于核反应堆的结构材料或涂层材料. ...

1

2001

... (Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下空气中氧化时,由于温度升高,样品的氧化速度相应加快,氧化初期在样品表面形成了一层Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜.该氧化膜降低了基体与氧化膜之间的氧分压,低氧分压条件下 (Cr2/3 Ti1/3 )3 AlC2 氧化会优先生成Al2 O3 [18 ] ,这也是造成氧化膜内层Al含量更高的原因.基体中的阳离子在氧化过程中通过氧化膜扩散至氧化膜外侧并被氧化,导致氧化膜厚度增大. ...

1

2001

... (Cr2/3 Ti1/3 )3 AlC2 在1000 ℃下空气中氧化时,由于温度升高,样品的氧化速度相应加快,氧化初期在样品表面形成了一层Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜.该氧化膜降低了基体与氧化膜之间的氧分压,低氧分压条件下 (Cr2/3 Ti1/3 )3 AlC2 氧化会优先生成Al2 O3 [18 ] ,这也是造成氧化膜内层Al含量更高的原因.基体中的阳离子在氧化过程中通过氧化膜扩散至氧化膜外侧并被氧化,导致氧化膜厚度增大. ...

Oxidation behavior and microstructure evolution of alumina-forming austenitic & high entropy alloys in steam environment at 1200? °C

1

2020

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气中氧化的过程与在1000 ℃下类似,但由于温度更高,氧化反应会更剧烈.氧化初期样品表面会快速形成Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜,随后基体与界面处优先形成富Al2 O3 层,由于该温度下氧化反应更快,所以氧化膜内层的富Al2 O3 层也较连续.由于离子在Al2 O3 中的扩散速度比在Cr2 O3 和TiO2 中的扩散速度慢,所以氧化膜内形成富Al2 O3 层有利于抑制样品的进一步氧化.另外,Al2 O3 晶界间的TiO2 为Ti离子提供了向外扩散的快速通道,所以在氧化膜外侧生成了针状TiO2 [19 , 20 ] . ...

High temperature oxidation behavior of quaternary ordered (Cr2/3 Ti1/3 )3 AlC2 -based MAX ceramic

1

2021

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气中氧化的过程与在1000 ℃下类似,但由于温度更高,氧化反应会更剧烈.氧化初期样品表面会快速形成Al2 O3 、Cr2 O3 和TiO2 的混合氧化膜,随后基体与界面处优先形成富Al2 O3 层,由于该温度下氧化反应更快,所以氧化膜内层的富Al2 O3 层也较连续.由于离子在Al2 O3 中的扩散速度比在Cr2 O3 和TiO2 中的扩散速度慢,所以氧化膜内形成富Al2 O3 层有利于抑制样品的进一步氧化.另外,Al2 O3 晶界间的TiO2 为Ti离子提供了向外扩散的快速通道,所以在氧化膜外侧生成了针状TiO2 [19 , 20 ] . ...

Design, synthesis and properties of protective coatings for accident tolerant fuels

1

2021

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快.此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽.造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] .OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] . ...

几种事故容错燃料包壳涂层的设计、制备与性能研究

1

2021

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快.此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽.造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] .OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] . ...

High-temperature oxidation and hydrothermal corrosion of textured Cr2 AlC-based coatings on zirconium alloy fuel cladding

1

2021

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快.此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽.造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] .OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] . ...

High-temperature oxidation behavior of HiPIMS as-deposited Cr-Al-C and annealed Cr2 AlC coatings on Zr-based alloy

1

2020

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快.此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽.造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] .OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] . ...

Hydrogen effects on oxidation behaviors of Haynes 230 in high temperature steam environments

1

2013

... (Cr2/3 Ti1/3 )3 AlC2 在1200 ℃下空气和水蒸气中氧化生成的氧化膜的物相组成和微观结构类似,在水蒸气中氧化1 h获得的氧化膜厚度与在空气中氧化2 h的相当,表明 (Cr2/3 Ti1/3 )3 AlC2 在水蒸气中的氧化速率更快.此外,在水蒸气中氧化获得的氧化膜内部存在微小孔洞等缺陷,靠近基体处的贫Ti区更宽.造成这些差别的主要原因是:(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中氧化时,H2 O分子吸附在材料表面并分解为OH- ,由于OH- 的离子半径比O2- 小,OH- 的扩散速率比O2- 更快,导致(Cr2/3 Ti1/3 )3 AlC2 在水蒸气中更易发生氧化反应[21 , 22 ] .OH- 与(Cr2/3 Ti1/3 )3 AlC2 反应生成氧化物的同时会释放出一定的H原子,这些H原子一部分会以H2 的形式释放,在氧化膜中形成孔洞等缺陷;另一部H原子可能会固溶在氧化物中,促进金属离子在氧化物中的扩散,进而导致氧化膜快速生长,金属离子向外快速扩散同样也会导致氧化膜内部产生孔洞等缺陷[23 , 24 ] . ...