本文简要介绍了缝隙腐蚀的基本原理及其影响因素,重点阐述缝隙内部微区离子浓度分布与缝隙腐蚀发生发展之间的相互影响机制;综述了近年来缝隙腐蚀过程中缝隙内部微区离子浓度监测技术的研究进展,包括固态离子选择性电极技术、荧光分子原位监测技术、取样分析法以及数值计算模拟的相关工作。同时简要介绍了本课题组采用微型电化学传感器,结合扫描电化学显微镜 (SECM) 的电位响应模式,对不锈钢缝隙腐蚀早期缝隙内部微区离子浓度原位监测的相关工作,最后展望了SECM在金属材料缝隙腐蚀早期腐蚀机理研究中的应用前景。

1 缝隙腐蚀原理及影响因素

1.1 缝隙腐蚀基本原理

缝隙腐蚀是指金属与金属或金属与非金属之间形成狭小的密闭空间,使得缝隙内的介质处于滞留状态,从而使缝隙内的金属腐蚀加速的现象[10]。缝隙腐蚀的发生具有突发性和随机性,其过程包含着许多复杂的离子交换、化学及电化学过程。目前对其机理的解释尚未明确,主要存在临界缝隙溶液和电位降两种理论模型。

1.1.1 临界缝隙溶液理论

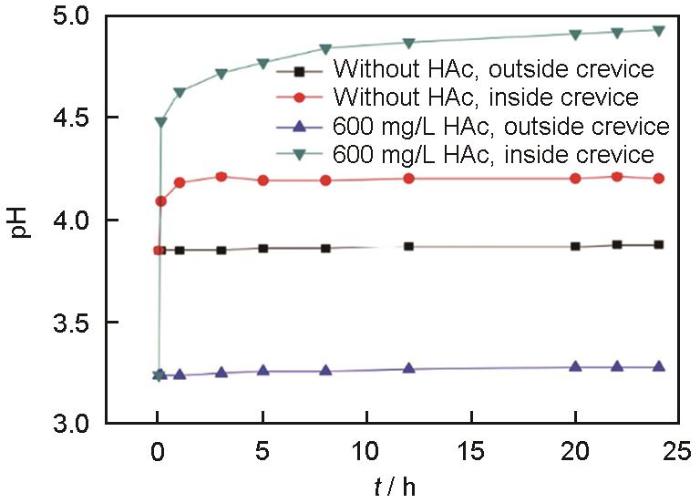

在缝隙腐蚀过程中,由于缝隙内部的空间狭窄密闭,缝内外的O2含量不均衡,导致缝隙内金属相当于小阳极、缝隙外为大阴极,缝隙内、外构成了氧浓差电池。缝隙内部金属发生阳极溶解,随着缝内金属阳离子的增多,为了保持电荷平衡,缝隙外的Cl-不断向缝隙内部迁移,如图1所示[13]。缝隙内部金属氯化物的浓度增加,氯化物不断发生水解使得缝隙内介质的酸性增强,进而加剧了缝隙内部金属的溶解。因此,该理论认为缝隙腐蚀的开始是由于氧气浓度的差异造成的。随后会导致缝隙内部Cl-浓度和pH的变化,在这些微区离子浓度变化的共同作用下,逐步形成为闭塞电池,并产生自催化,造成缝隙内金属表面发生活化,并加速缝隙腐蚀过程的发生。如张乘玮等[14]研究表明钛合金在高温、低pH、高Cl-浓度和低氧浓度的条件下,氧浓度差和自催化与酸化作用是导致钛合金发生缝隙腐蚀的主要因素。Li等[15]通过失重法和电化学阻抗谱探究了未解离H+对N80碳钢缝隙腐蚀的影响。结果表明N80碳钢缝隙内的腐蚀速率明显高于缝隙外的腐蚀速率,这主要是由于缝隙内pH的减小和Cl-浓度的增加促进了缝隙内金属的阳极溶解。并证实了在含有醋酸 (HAc) 的溶液中,电偶效应更大,缝隙腐蚀更严重。

图1

1.1.2 电位降理论 (IR降)

由于临界缝隙溶液理论对于描述缝隙腐蚀的发生具有一定的局限性,无法解释一些没有孕育期而直接到达缝隙腐蚀发展期的缝隙腐蚀过程。在此基础上Pickering[16]提出了IR降理论,弥补了CCS理论的不足。

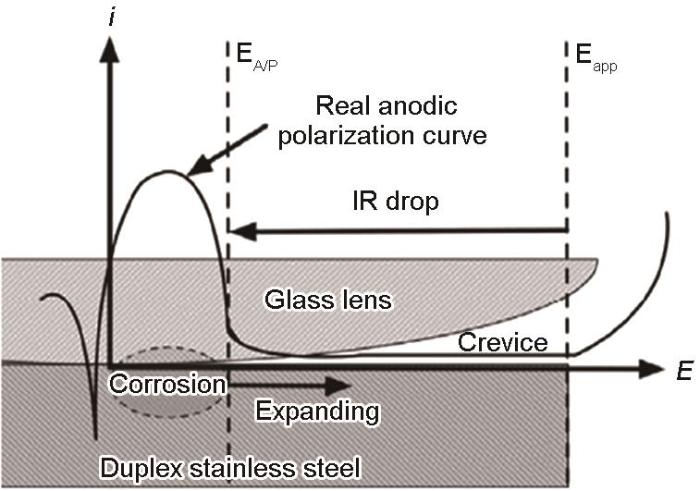

IR降指的是缝隙内外之间的电位差,图2为该理论的示意图。I是指缝隙内外离子之间传导的电流,R是指缝隙内介质的电阻。由于缝隙内空间闭塞的限制,使得缝隙内O2消耗速度大于缝隙外O2向缝内的运输速度。当缝隙内的O2消耗殆尽后,缝内的阴极还原反应转移到缝外[17],使得缝隙内外电解液中的离子和电荷的迁移构成了完整的闭合回路。缝隙内部金属继续发生阳极溶解,闭合回路发生电位降低。影响电位降的因素主要包括O2浓度变化、离子浓度的变化以及溶液的导电性等因素。Shojaei等[18]通过恒电位和恒电流测试探究了在3.5% (质量分数) NaCl溶液中,IR降对316不锈钢缝隙腐蚀的影响。结果表明在缝隙腐蚀出现点蚀后,金属达到活化溶解状态,腐蚀电流增加,IR降也显著增加,缝隙内溶液发生了酸化。表明IR降和缝隙内金属的活化溶解对缝隙腐蚀的扩展有着直接影响。Hu等[19]采用电化学噪声技术研究了13Cr不锈钢在3.5% NaCl溶液中的缝隙腐蚀形成过程。结果表明缝隙腐蚀首先发生在缝隙底部,然后扩散到整个电极表面。这是由于缝隙外部电极与缝隙底部之间的IR降大于缝隙外部电极与缝隙开口之间的IR降,因此缝隙底部比缝隙开口处的腐蚀更严重。

图2

综上所述,无论哪种理论均认为导致缝隙腐蚀发生的原因都与缝隙内部微区离子浓度变化密切有关。所以,研究缝隙内部微区离子浓度变化,对于缝隙腐蚀的发生发展机理的理解具有重要意义。

1.2 缝隙腐蚀影响因素

缝隙腐蚀的影响因素主要由内在因素和外在因素两方面组成。内在因素主要包括金属的组成和微观组织结构等;外在因素主要包括温度、Cl-浓度、溶液pH、缝隙几何尺寸等。

1.2.1 温度的影响

1.2.2 Cl-浓度的影响

1.2.3 溶液pH的影响

1.2.4 缝隙几何尺寸的影响

1.2.5 缝隙内外面积比的影响

2 缝隙内部微区离子浓度监测的研究进展

2.1 固态离子选择性电极技术

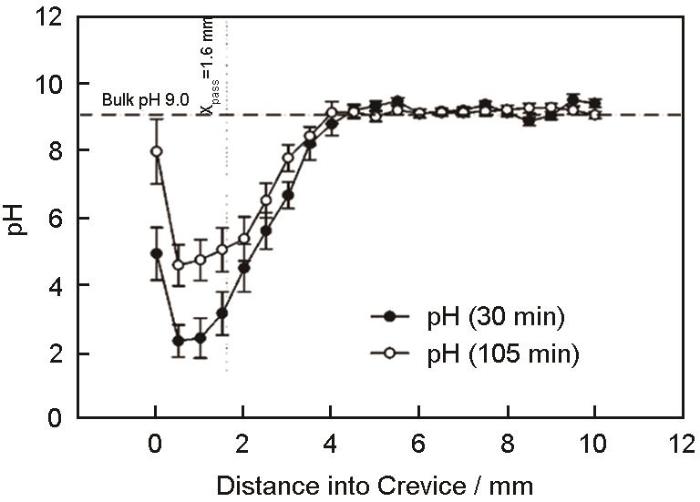

固态离子选择性电极技术,是将一根固态离子选择性微电极插入缝隙内部,直接对缝隙内部溶液的离子浓度 (如pH或Cl-浓度) 实现实时原位在线监测的方法,这种方法能够较方便的监测出闭塞区域内不同阶段的离子浓度信息。如Wolfe等[34]制备出一根直径为100 µm的钯氢化物电极,并成功用于缝隙宽度为700 µm的人造缝隙内部pH梯度的检测。图3是用该微电极系统测得的Fe在0.5 mol/L Na2SO4溶液中缝隙内部的pH分布图。从图中可以看出,pH的影响区域向缝隙开口处偏移。与浸泡105 min相比,浸泡30 min时的pH更小,这是因为在浸泡初期铁的溶解速度更大所致。该实验也证实了金属溶解引起缝隙内部pH变化在距离缝口约1.6 mm处发生。

图3

图4

2.2 荧光分子原位监测法

图5为从腐蚀实验开始到1347 s,不锈钢样品表面形貌、pH和Cl-浓度分布的荧光光学显微照片。从图中可以看出,3组照片的亮度均随着时间的推移而逐渐降低,表明随着时间的延长,缝隙内部酸化和Cl-积累都在缓慢的发生。从图中还可以看出,在缝隙腐蚀发生的位置附近pH比较低,但是Cl-浓度比较高,证实了pH和Cl-浓度在缝隙内部的分布是不均匀的。

图5

随着缝隙腐蚀的发生,缝隙内部pH和Cl-浓度变化与腐蚀电流呈对应关系,如图6所示。通过测定缝隙内部的临界pH和Cl-浓度随时间的变化,证实了缝隙内部离子浓度变化对缝隙腐蚀的发生发展过程有着重要影响。

图6

2.3 取样分析法

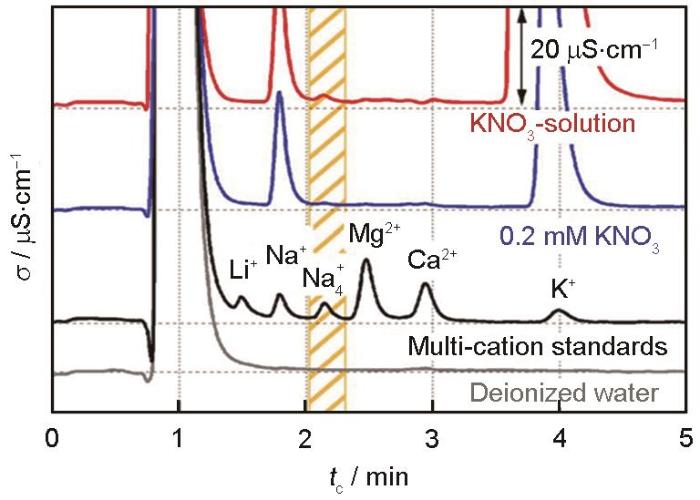

取样分析法是指在实验过程中通过注射器将缝隙内部的溶液直接取出,再通过离子色谱法对溶液中化学物种浓度进行分析测试的方法。该方法对于缝隙内部离子浓度的检测具有时效性,可以确定缝隙内部溶液电解质的成分。但是该方法的缺点是缝隙尺寸较小时,取样及数据的测量相对困难,因此会影响测试结果的准确性,且实验过程中将缝隙内部的溶液取出,直接改变了缝隙内部的溶液状态。如Aoyama等[40]为了确定缝隙内部NO

图7

2.4 数值计算模拟

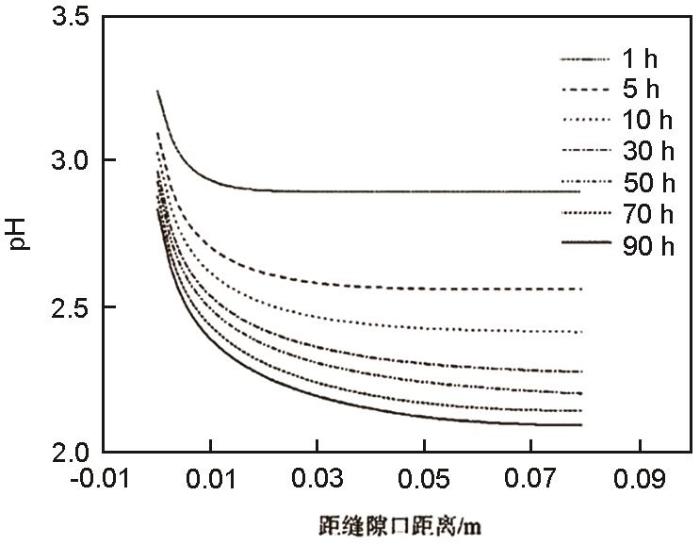

数值计算模拟,是指采用多物理场耦合仿真模拟,通过数学模型来模拟缝隙内部溶液的状态,并将影响缝隙腐蚀的因素考虑进去,通过计算得到缝隙内部溶液离子浓度的分布方法,根据模拟计算结果可以预测缝隙腐蚀的发生发展过程。目前有关该方法的研究已有不少报道。

如Chen等[41]通过建立瞬态数学模型探究了阴极保护在缝隙腐蚀过程中的有效性。该模型考虑了管线钢的电位、pH以及氧浓度随时间的变化,计算结果证实了这3种机制的协同作用,能够使得钢得到电化学保护。

图8

图9

2.5 扫描电化学显微镜技术

扫描电化学显微镜技术是指采用微米级或次微米级的超微探针,结合SECM的电位响应模式,将探针插入到缝隙内部,进而实现对缝隙内部任意位置微区离子浓度的原位、高空间分辨采集。与离子选择性微电极技术相比,该技术有两个突出的优势:(1) 探针直径更小 (直径一般为25、10或者是1 μm左右),因此,分辨率大大提高;(2) SECM能将三位移动平台和超微探针结合,因此,在实验过程中能实现对缝隙内部任意位置处离子浓度的原位、高分辨采集[44]。基于此,作者课题组采用直径为1 μm左右的微型电化学传感器,结合SECM的电位响应模式,成功实现对不同缝宽下201不锈钢缝隙腐蚀早期缝隙内部径向不同位置处微区pH和Cl-浓度的原位高分辨监测,明晰了不锈钢缝隙腐蚀早期缝隙内部微区腐蚀行为差异与缝内径向微区离子浓度分布之间的相互影响机制。

2.5.1 缝隙内部径向微区pH的原位高分辨监测

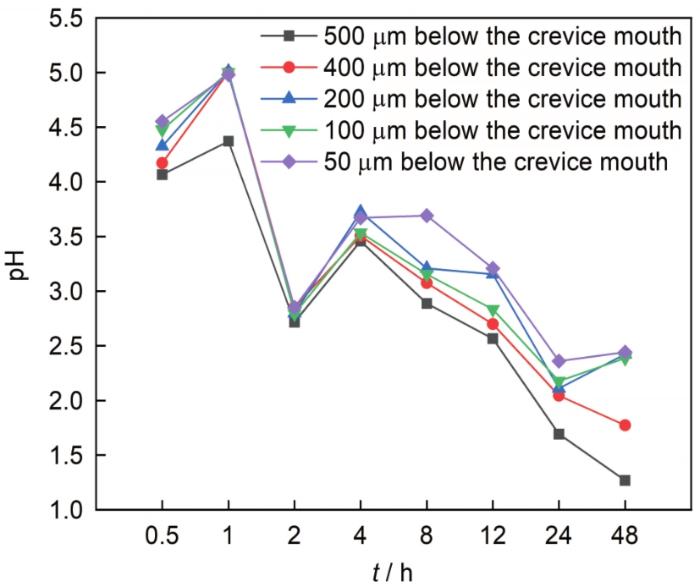

本课题组通过激光拉制仪和阳极电沉积技术成功制备出对pH响应性能良好的直径为1 μm左右的Pt/IrO x -pH超微传感器电极,并成功用于201不锈钢缝隙腐蚀早期缝隙内部径向微区pH的原位高分辨监测。图10为201不锈钢在1 mol/L NaCl溶液 (pH=4.00,缝隙宽度为500 μm) 中,探针距离缝口不同位置处pH随时间的演化图。从图中可以看出,在不同的深度下随着浸泡时间的延长,缝内缝口附近溶液的pH均呈先上升而后下降的趋势。在浸泡前1 h,缝内缝口附近溶液的pH由4.0升至5.0左右。这主要是由于,在浸泡初期,铁的阳极溶解和氧气还原过程在缝隙内外均匀发生,缝隙内部由于氧气的还原,不断产生OH-,进而导致pH逐渐增大。当浸泡至2 h时,缝内pH迅速下降至2.5左右,而后随着浸泡时间的延长,缝内pH缓慢下降,探针距离缝口处越远,pH下降幅度越大,当浸泡至48 h时,探针距离缝口500 μm处pH下降至1.2。这主要是由于随着浸泡时间的延长,缝隙内部氧气消耗殆尽,缝隙外部的氧气不能及时补充,缝隙内部主要发生铁的溶解,有亚铁离子生成,一部分亚铁离子发生水解,导致pH逐渐下降。而在缝口附近,随着探针的不断深入,pH下降幅度越大,证实了pH在缝隙内部的分布是不均匀的。这主要是由于铁的溶解一般在距离缝口一段距离处发生,因此在溶解处Fe2+数量最多,水解产生的质子浓度也最高。

图10

图10

201不锈钢在1 mol/L NaCl溶液 (pH=4.00,缝隙宽度为500 μm) 中,探针距离缝口不同位置处pH随时间的演化图

Fig.10

Evolution of the pH value of 201 stainless steel in 1 mol/L NaCl solution (pH=4.00, crevice width 500 μm) with time at different positions from the crevice mouth

2.5.2 不同缝宽下缝隙内部微区pH的原位监测

图11为201不锈钢置于1 mol/L NaCl溶液 (pH=4.00) 中,不同缝隙宽度下缝隙底部pH随时间的演化图。从图中可以看出,在不同的缝隙宽度下,201不锈钢缝隙内部pH随时间的演化趋势一致,均随着浸泡时间的延长,缝底溶液的pH呈先上升后下降的趋势,在浸泡1 h左右达到最高值,且缝隙宽度越小,pH降低越明显。表明在浸泡初期,腐蚀阳极和阴极反应在缝隙内外均有发生,缝隙内部由于质子的还原导致微区pH的不断增加,随着浸泡时间的的延长,缝隙内部主要发生铁的阳极溶解,产生的Fe2+水解,导致缝内pH不断降低。缝隙宽度越小,缝隙内部溶液的pH越小,这主要是由于缝隙宽度越小,缝隙外的氧气更不容易扩散至缝内,因此,缝隙内部金属的阳极溶解速度更大,pH降低更大。

图11

图11

201不锈钢在1 mol/L NaCl溶液 (pH=4.00) 中,不同缝隙宽度下缝隙内底部pH随时间演化图

Fig.11

Evolution of the pH value of 201 stainless steel in 1 mol/L NaCl solution (pH=4.00) at the bottom of the crevice with different crevice widths with time

2.5.3 缝隙内部径向微区氯离子浓度的原位高分辨监测

除质子外,缝内侵蚀性离子 (Cl-) 的聚集,也会破坏金属表面的钝化膜,进一步加速缝内金属的溶解。为此,课题组通过恒电流法成功制备出对Cl-浓度响应性能良好的Ag/AgCl超微传感器电极,并用于缝隙内部不同位置处微区Cl-浓度的原位高分辨监测。图12为201不锈钢在1 mol/L NaCl溶液 (pH=4.00,缝隙宽度为100 μm) 中,缝隙内部不同位置处Cl-浓度随时间的演化图。从图中可以看出,随着浸泡时间的延长,缝隙内部的不同位置处Cl-浓度均呈不断上升的趋势,这主要是由于缝隙内部发生了铁的溶解,产生大量的Fe2+,为维持缝内溶液的电中性,缝隙外部的Cl-不断迁移到缝内,致使缝隙内部Cl-浓度不断增大。而缝内Cl-的聚集,会破坏金属表面的钝化膜,进一步加速缝内金属的溶解。从图中还可以看出,缝隙内部不同位置处Cl--浓度不同,缝口处Cl-浓度明显高于缝隙中部和底部,证实了Cl-浓度在缝隙内部分布是不均匀的。这主要是由于缝口处Fe的溶解速度最大,致使亚铁离子浓度最高,因此,向该处迁移的Cl-数更多。

图12

图12

201不锈钢在1 mol/L NaCl (pH=4.00) 溶液中,缝隙内部不同位置处Cl-浓度随时间的演化图

Fig.12

Evolution of Cl- concentration of 201 stainless steel in 1 mol/L NaCl (pH=4.00) solution at different positions inside the crevice with time

3 前景与展望

缝隙内部微区空间化学信息的原位、高空间分辨监测对于缝隙腐蚀的发生发展机制的理解至关重要。传统的离子选择性电极技术虽然能实现对缝隙内部微区离子浓度的原位监测,但其存在的主要不足有3点:(1) 离子选择性电极的尺寸一般在100 µm甚至毫米及以上,而缝隙宽度一般在0.025 mm到0.1 mm之间,空间分辨率有待进一步提升;(2) 缺少微区扫描装置,一般只能实现定点检测;(3) 已有的研究一般围绕pH和Cl-浓度的检测,有关O2浓度的相关研究较少。荧光分子原位监测法虽然能实现对缝隙内部微区离子浓度的原位、高空间分辨监测,但主要困难是荧光分子在强酸或强碱的环境下使用寿命较短,因此,较大限制了其在腐蚀领域的应用。取样分析法一般需要在实验过程中将缝隙内部溶液移取出来,这个操作不仅改变了实验环境,且取样过程较为繁琐,不方便操作。数值计算模拟虽然能依据理论模型,精确计算出缝隙内部微区离子浓度分布,但模拟结果一般仅能用作参考,实际浓度分布仍需通过实验验证。

扫描微区探针技术近年来被越来越多的研究者关注。它的突出特点是能将三维移动平台和超微探针结合起来,进而能实现对界面微区形貌或化学信息的原位、高空间分辨采集。其中,SECM因具有多种操作模式和相对较高的空间分辨率,近年来被越来越多的应用于腐蚀领域。但前期的应用主要以电流响应模式为主,有关电位响应模式的应用相对较少。主要原因是电流响应模式只能实现对具有电化学活性物种浓度的检测,对于没有电化学活性的物种 (如pH、Cl-等) 不能响应。而微型电化学传感器结合SECM的电位响应模式,即可实现对金属/溶液界面微区任意离子浓度的检测。因此,SECM在缝隙腐蚀的应用占有很大的优势,尤其是缝隙内部微区离子浓度的原位、高分辨监测研究。但受限于缝隙腐蚀环境的复杂和隐蔽性,目前将其应用于缝隙腐蚀体系的研究相对较少。主要原因有:(1) 传统的商用超微电极尺寸一般为10 µm及以上,对于缝隙腐蚀体系来说,空间分辨率远远不够,所以若想实现对缝隙内部微区离子浓度的高分辨监测,必须采用次微米或纳米级超微电极。(2) 超微电极的尖端一般为楔形,因此,如何实现对缝隙内部不同深度微区离子浓度的原位监测是实验的难点。(3) 除pH、Cl-浓度外,O2浓度分布也会影响缝隙腐蚀的发生发展过程,但目前相关的研究较少。因此,如何做出对O2浓度响应性能良好的次微米超微电极并将其用于缝隙腐蚀机制的研究,可以作为后期研究的方向。

参考文献

Crevice corrosion of steel rebar in chloride-contaminated concrete

[J].

Crevice corrosion behaviors of CoCrMo alloy and stainless steel 316L artificial joint materials in physiological saline

[J].

Silicon corrosion in neutral media: The influence of confined geometries and crevice corrosion in simulated physiological solutions

[J].

The effect of applied stress on the crevice corrosion of 304 stainless steel in 3.5 wt% NaCl solution

[J].

Crevice corrosion of U75V high-speed rail steel with varying crevice gap size by in-situ monitoring

[J].

Crevice corrosion behavior of X70 steel in NaCl solution with different pH

[J].

Corrosion products of reverse crevice corrosion of copper

[J].

Crevice corrosion of X80 carbon steel induced by sulfate reducing bacteria in simulated seawater

[J].

Corrosion of stainless steel valves in a reverse osmosis system: Analysis of corrosion products and metal loss

[J].

Effects of thiosulfate and dissolved oxygen on crevice corrosion of Alloy 690 in high-temperature chloride solution

[J].The crevice corrosion behavior of Alloy 690 was investigated in high-temperature chloride solution containing different concentrations of thiosulfate (S2O32-) and dissolved oxygen (DO). The S2O32- inhibited corrosion of Alloy 690 through consuming oxygen in aerated chloride solution. In deaerated chloride solution, the S2O32- was reduced to S° and S2- and subsequently incorporated into the oxide films, which promoted the pitting corrosion at locations of both TiN inclusions and matrix inside the crevice during the crevice corrosion as well as influenced the composition and thickness of the oxide films. The effect mechanisms of S2O32- and DO on crevice corrosion in high-temperature chloride solution are discussed.

Corrosion engineering

[J].

Corrosion behaviour of 13Cr stainless steel under stress and crevice in 3.5 wt. % NaCl solution

[J].

Research progress on crevice corrosion, plasma nitriding and surface nanocrystallization of titanium alloys

[J].

钛合金缝隙腐蚀、离子渗氮与表面纳米化的研究进展

[J].

The role of acetic acid or H+ in initiating crevice corrosion of N80 carbon steel in CO2-saturated NaCl solution

[J].

The significance of the local electrode potential within pits, crevices and cracks

[J].

In situ monitoring of crevice corrosion morphology of Type 316L stainless steel and repassivation behavior induced by sulfate ions

[J].

The influence of the crevice induced IR drop on polarization measurement of localized corrosion behavior of 316L stainless steel

[J].This paper evaluates the role of IR drop on initiation of the crevice corrosion of 316 L stainless steel in 3.5% NaCl solution. For this purpose, potentiodynamic and galvanostatic experiments and macroscopic/microscopic observations were implemented at crevice gaps of 30, 60, 120 and 240 inn. According to the results, two distinct stages of crevice corrosion of 316 L stainless steel were observed: crevice initiation and propagation. The crevice corrosion was found to be initiated by scattered pits without any significant IR drop. However, when the current increased due to pitting occurrence, the IR drop increased considerably.

The crevice corrosion behaviour of stainless steel in sodium chloride solution

[J].

In situ investigation of crevice corrosion on UNS S32101 duplex stainless steel in sodium chloride solution

[J].

Crevice corrosion behaviors of nickel-based Alloy 690 and 405 stainless steel in high temperature high pressure water

[D].

690镍基合金/405不锈钢高温高压水缝隙腐蚀行为研究

[D].

Crevice corrosion of solution annealed 25Cr duplex stainless steels: Effect of W on critical temperatures

[J].

Effect of temperature on corrosion behavior of X70 steel in an artificial CO2-containing formation water

[J].

温度对X70钢在含CO2地层水中腐蚀行为影响

[J].利用高温高压反应釜,采用失重、SEM、XRD、EDS和电化学方法研究了不同温度下X70管线钢在含CO<sub>2</sub>地层水中的腐蚀行为。讨论了X70钢CO<sub>2</sub>腐蚀机理的热力学和动力学机制。结果表明:温度通过影响FeCO<sub>3</sub>过饱和度、晶粒形核率和长大速率,进而影响X70钢腐蚀速率。在温度为30 ℃时,FeCO<sub>3</sub>的过饱和度较小,不能在X70钢表面连续析出,难以形成保护性产物膜,X70钢腐蚀速率较高。温度为60~90 ℃时,FeCO<sub>3</sub>的形核速率大于生长速率,X70钢表面形成致密的FeCO<sub>3</sub>膜,腐蚀速率开始下降。继续升温至120和150 ℃,FeCO<sub>3</sub>的形核速率小于生长速率,X70钢表面不能形成完整的具有保护性的FeCO<sub>3</sub>膜,或膜内应力增大导致膜破裂。FeCO<sub>3</sub>膜与基体金属形成电偶电池,发生局部腐蚀。

Effect of temperature on pitting corrosion behavior of 316L stainless steel in oilfield wastewater

[J].

温度对316L不锈钢在油田污水中点蚀行为的影响研究

[J].通过动电位极化以及SEM分析对316L不锈钢在不同温度油田污水中的腐蚀行为进行了研究,同时利用点缺陷模型 (PDM) 解释了不锈钢的点蚀行为。结果表明,随着温度的升高,点蚀敏感性增加,点蚀电位降低。通过PDM分析了点蚀电位与电势扫描速率平方根在不同温度下的实验结果。PDM结合竞争性吸附理论和在钝化膜/溶液界面处阳离子空位生成机理成功地解释了本文的结果。

Effect of Cl- on corrosion behavior of alloy 690 in high temperature and high pressure water solution

[J].

Cl-对690合金在高温高压水中腐蚀行为的影响

[J].

Influence of Cl– concentration on corrosion behavior of reinforced concrete in soil

[J].

Cl–浓度对钢筋混凝土在土壤中腐蚀行为的影响

[J].针对环境中Cl<sup>-</sup>侵蚀钢筋混凝土构筑物造成混凝土及其内部钢筋结构发生破坏的问题,采用数值模拟的方式研究了Cl<sup>-</sup>对钢筋混凝土腐蚀行为的影响。结果表明,钢筋混凝土在受到Cl<sup>-</sup>侵蚀时,试件靠近侵蚀界面的位置Cl<sup>-</sup>浓度较大;随着实验的进行,试件内部Cl<sup>-</sup>含量不断增加,且钢筋表面Cl<sup>-</sup>浓度差逐渐增大。混凝土试件内部的钢筋腐蚀深度与Cl<sup>-</sup>含量相关,钢筋表面Cl<sup>-</sup>浓度大的位置腐蚀较为严重。此外Cl<sup>-</sup>浓度范围在100~600 mol/m<sup>3</sup>之间时,Cl<sup>-</sup>浓度与钢筋钝化时间T满足四次函数关系,与钢筋表面的电位E之间满足五次函数关系。

Effect of temperature, chloride ion and pH on the crevice corrosion behavior of SAF 2205 duplex stainless steel in chloride solutions

[J].

Effect of pH value on corrosion behavior of low carbon steel in high salt waste water

[J].

pH对低碳钢在高含盐污水中的腐蚀影响

[J].

Proposed stability product criterion for open hemispherical metastable pits formed in the crevices of different aspect ratios (l/d) on 316L stainless steel in 3.5% NaCl solution

[J].

Crevice corrosion behavior of 316L stainless steel paired with four different materials

[J].

不同类型接触面对316L不锈钢缝隙腐蚀的影响

[J].分别设计了金属-金属、金属-四氟乙烯、金属-橡胶、金属-塑料薄膜4种接触类型,探究不同类型接触面对不锈钢缝隙腐蚀的影响。对316L奥氏体不锈钢的缝隙构型进行FeCl<sub>3</sub>浸泡实验和电化学实验,研究了其对缝隙腐蚀行为的影响,通过激光共聚焦显微镜对缝隙腐蚀后样品的宏观形貌进行了研究。结果表明,金属-金属接触面条件下腐蚀形貌宽度最大,深度最浅,蚀坑横向发展,蚀坑达到一定深度后,腐蚀溶液横向扩散更容易。金属-橡胶接触面下腐蚀形貌宽度最小,深度最大,蚀坑纵向发展,这与橡胶所受应力有关,始终紧贴样品表面,腐蚀溶液不易发生横向扩散。电化学测试表明,不同类型接触面缝隙试样的破钝化电位相对于无缝隙试样均有明显降低。

Susceptibility of 304 stainless steel to crevice corrosion in electrochemically active fluids

[J].The susceptibility of Type 304 stainless steel (SS) to crevice corrosion upon contacting with electrochemically active fluids was investigated using exposure tests and stepwise potentiostatic polarization. Crevice materials made of 304 SS and polyether ether ketone (PEEK) were focused on in this study. The combined influence of oxidant and chloride concentration on crevice corrosion was examined in detail in the two types of crevice combinations (304 SS-to-PEEK and 304 SS-to-304 SS). The 304 SS specimens were strongly susceptible to crevice corrosion when coupled with 304 SS. Even at a low concentration of 5 mg/L free chlorine and 150 mg/L chloride, which is below nominal dilutions in beverage industries, the examined specimens underwent crevice corrosion in both crevices. The effect of water composition on crevice corrosion was also studied, indicating high susceptibility of 304 SS to crevice corrosion in low pH (pH ≤ 5) solutions. The corroded surface morphology was analyzed using scanning electron microscope, energy dispersive x-ray, and confocal microscope.

Electrochemical corrosion behavior of carbon steel with bulk coating holidays

[J].

Temperature and potential dependence of crevice corrosion of AISI 316 stainless steel

[J].

Measurement of pH gradients in the crevice corrosion of iron using a palladium hydride microelectrode

[J].

Crevice corrosion of N80 carbon steel in CO2-saturated environment containing acetic acid

[J].

Long-lived two-photon excited luminescence of water-soluble europium complex: Applications in biological imaging using two-photon scanning microscopy

[J].

Mitochondria-immobilized pH-sensitive off-on fluorescent probe

[J].We report here a mitochondria-targetable pH-sensitive probe that allows for a quantitative measurement of mitochondrial pH changes, as well as the real-time monitoring of pH-related physiological effects in live cells. This system consists of a piperazine-linked naphthalimide as a fluorescence off-on signaling unit, a cationic triphenylphosphonium group for mitochondrial targeting, and a reactive benzyl chloride subunit for mitochondrial fixation. It operates well in a mitochondrial environment within whole cells and displays a desirable off-on fluorescence response to mitochondrial acidification. Moreover, this probe allows for the monitoring of impaired mitochondria undergoing mitophagic elimination as the result of nutrient starvation. It thus allows for the monitoring of the organelle-specific dynamics associated with the conversion between physiological and pathological states.

Simultaneous visualization of pH and Cl- distributions inside the crevice of stainless steel

[J].

Effect of pH on the emission properties of aqueous tris (2, 6-dipicolinato) terbium (III) complexes

[J].

NH

Transient numerical model for crevice corrosion of pipelines under disbonded coating with cathodic protection

[J].

A multiphysics model for studying transient crevice corrosion of stainless steel

[J].The transient crevice corrosion behavior of 304 stainless steel in NaCl solution has been investigated by a multiphysics coupling model. The model considers local electrochemical reactions, transport of different species, and homogeneous reactions. The moving mesh method is used to obtain the geometrical change of the crevice wall with time due to corrosion. The level set method is employed to quantitatively describe the influence of the precipitation process on electrochemical reactions. The transient crevice corrosion morphology, potential and current distributions, and pH and chloride ion concentration distributions are obtained by simulation. The effect of crevice geometry factors on the corrosion process is also discussed. The simulation results are in good agreement with the experiments, showing that the model has high reliability.

Application of peridynamic method to analysis of crevice corrosion

[J].

近场动力学方法在缝隙腐蚀问题中的应用

[J].

Basic principles and applications of SECM in metal corrosion

[J].