在页岩气在开采过程中井下介质通常含有一定浓度的CO2,CO2腐蚀是油气田工业普遍存在的一种腐蚀形式,也是造成装备材料服役失效的主要原因之一[5,6]。在CO2存在条件下,其阴极反应取决于介质的酸性,pH小于4时阴极是氢离子的还原,而pH在4到6时阴极主要是碳酸和碳酸氢根的还原,而pH大于6时阴极是水的还原[7,8]。因此,在研究CO2腐蚀过程中需要着重考虑测试介质pH的影响,且在无氧的环境中CO2的存在是可以显著的加速腐蚀过程的阴极反应进而促进阳极铁的溶解。但是,钢铁材料的腐蚀还需要考虑生成的腐蚀产物膜对腐蚀行为的影响,通常致密的腐蚀产物膜的可以抑制铁的腐蚀,而疏松的腐蚀产物膜是没有保护性的,金属腐蚀速率通常会增加。温度是影响金属腐蚀的一个重要因素[9-11],从动力学的角度来看,温度升高可以增加阴阳极反应进而提高钢铁材料腐蚀速率。但事实上CO2环境中温度的增加并不能一直使钢铁材料腐蚀速率增加,通常会有一个极值存在[6]。极值存在的主要原因是腐蚀过程受到表面腐蚀产物膜的影响,致密的FeCO3膜对基底钢具有较好的保护作用[12],这说明在CO2环境中温度可以影响生成的FeCO3腐蚀产物膜的结构稳定性。魏振禄等[13]研究表明徐深气田产出水水温从60 ℃升高到80 ℃时,油套管钢的腐蚀速率逐渐增大,继续升高温度腐蚀速率反而有所降低。葛睿等[14]认为在模拟油田CO2环境中N80油管钢随温度升高腐蚀速率先增加后减小,在90 ℃时腐蚀速率最大。

综上所述,考虑到环境介质的变化、钢铁材料的种类等,温度对钢铁材料腐蚀行为的影响也将发生变化。但是在含有CO2的页岩气井下环境中温度是如何影响油管腐蚀行为和机制的尚不明确,页岩气井下温度通常较高,超过100 ℃,但是随着油管深度的变化,必然会存在温度梯度。因此,非常有必要研究不同温度条件下油管的腐蚀行为和机制。本文通过模拟页岩气井下腐蚀环境,采用失重、表面分析、电化学阻抗、极化曲线等多种方法研究了不同温度条件下N80和TP125V钢的腐蚀行为和机制,确定了两种钢腐蚀速率存在极值的条件。

1 实验方法

采用页岩气开采过程中普遍使用的N80和TP125V油管钢作为实验材料,N80钢主要成分 (质量分数,%) 为:C 0.424,Si 0.384,Mn 1.56,P 0.009,S 0.007,Cr 0.006,Ni<0.003,Cu 0.06,V 0.121,Mo<0.004,Fe余量。TP125V钢主要成分 (质量分数,%) 为:C 0.288,Si 0.314,Mn 0.606,P 0.009,S 0.004,Cr 0.872,Ni<0.003,Cu 0.093,V 0.099,Mo 0.639,Fe余量。用于腐蚀失重和表面分析样品尺寸为10 mm×30 mm×3 mm,尺寸为10 mm×10 mm×3 mm的试样作为工作电极用于电化学测试。工作电极试样采用环氧树脂密封,采用铜导线焊接,仅留一个面作为工作面。所有试样在实验前分别使用200#、400#、600#、800#和1000#砂纸逐级打磨,打磨完成后分别使用去离子水、丙酮和乙醇清洗,最后氮气吹干备用。

模拟页岩气井下环境,根据长宁页岩气采气平台产出水化学成分配制了人工测试介质用于腐蚀测试,产出水中离子的含量 (mg/L) 为:K+ 183.44,Na+ 4961.67,Mg2+ 30.45,Ba2+ 34.82,Ca2+ 63.12,Sr2+ 33.29,Cl- 8478.47,SO42- 707.86,HCO32- 847.88。同时测试介质中加入质量分数为0.05%杀菌剂,0.1%降阻剂和0.1%助排剂模拟现场压裂液。在测试前,介质中连续通入4 h 的CO2 (99.99%),然后将4 L测试介质转移到5 L的反应釜中,进行不同温度条件下的腐蚀测试。

腐蚀测试周期为14 d,腐蚀测试结束后取出所有试样,使用含有缓蚀剂的酸洗液去除表面腐蚀产物,然后分别用蒸馏水、丙酮洗涤,无水乙醇脱水,氮气吹干,使用天平称重。试样的腐蚀速率由下式计算得到:

其中,CR是腐蚀速率 (mm a1),M1和M2分别是实验前后试样的质量 (g),A是试样面积 (cm2),t是时间 (h),ρ是试样密度 (kg/m3)。

腐蚀测试14 d结束后,取出带有腐蚀产物试样,干燥后,采用JSM-IT200扫描电镜 (SEM) 和自带的能谱仪 (EDS) 分析试样表面腐蚀产物形貌和以及腐蚀产物的元素组成,采用超景深三维显微镜测试试样去除腐蚀产后的表面形貌以及计算试样的局部腐蚀速率。

电化学测试在CS350电化学工作站,采用三电极体系完成,其中金属试样作为工作电极,Ag/AgCl(0.1 mol/L KCl)为参比电极,Pt为对电极。动电位极化曲线电位扫描范围为-250~350 mV vs.开路电位,扫描速率为0.5 mV/s。

2 结果与讨论

2.1 失重测试

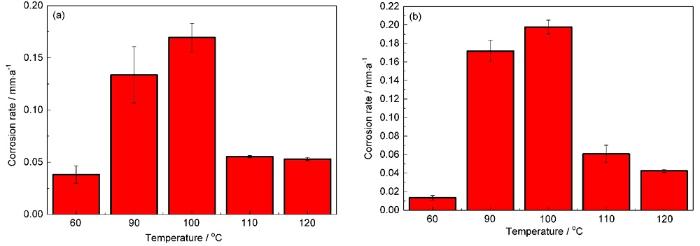

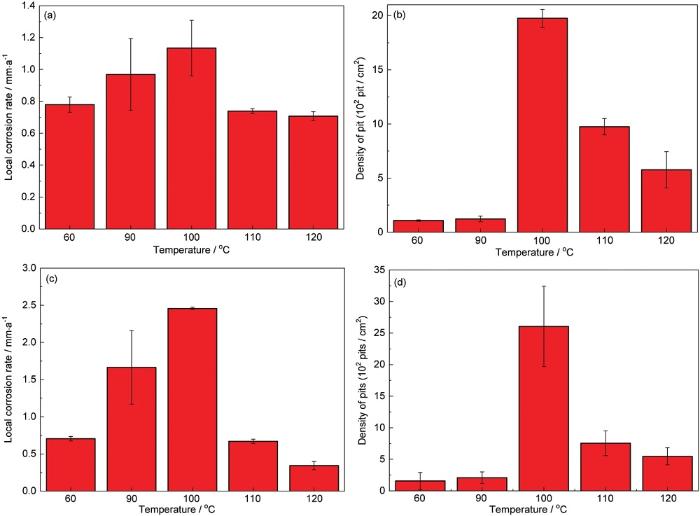

图1是N80钢和TP125V钢在不同温度条件下饱和CO2介质中浸泡14 d后由失重计算得到的腐蚀速率。可以看出,两种钢材腐蚀速率均随着温度的增加而逐渐增加,测试温度在100 ℃时,腐蚀速率达到最大值,随后腐蚀速率显著的降低。N80和TP125V两种钢的腐蚀速率最大值分别是 (0.169±0.014) 和 (0.198±0.007) mm/a。通常油气田环境中油管钢的腐蚀速率要求小于0.076 mm/a[15],本文中两种钢的腐蚀速率远大于此值,说明页岩气井下油管的腐蚀不容忽视。而且,可以看出,在60和120 ℃时,N80钢的腐蚀速率要高于TP125V钢;而在90、100和110 ℃时,TP125V钢的腐蚀速率要高于N80钢。由此,可以看出温度是影响金属腐蚀的一个重要参数。Yin等[16]研究表明,在CO2分压为4 MPa的测试介质中,P110钢的腐蚀速率在50 ℃时最高,而在100 ℃时最低。Zhang等[17]研究表明在CO2分压为105 pa的测试环境中从90 ℃到150 ℃ 13Cr马氏体不锈钢腐蚀速率的逐渐增加。结合本文实验结果,可以看出金属腐蚀的影响因素众多,包括材料的种类、介质类型、CO2分压、温度等,所以不同研究学者得到的规律有所不同。

图1

图1

N80钢和TP125V钢在不同温度条件下饱和CO2腐蚀介质中浸泡14 d后由失重计算得到的腐蚀速率

Fig.1

Calculated corrosion rates of N80 steel (a) and TP125V steel (b) based on mass losses after immersion in the CO2-saturated solution for 14 d

2.2 腐蚀产物形貌分析

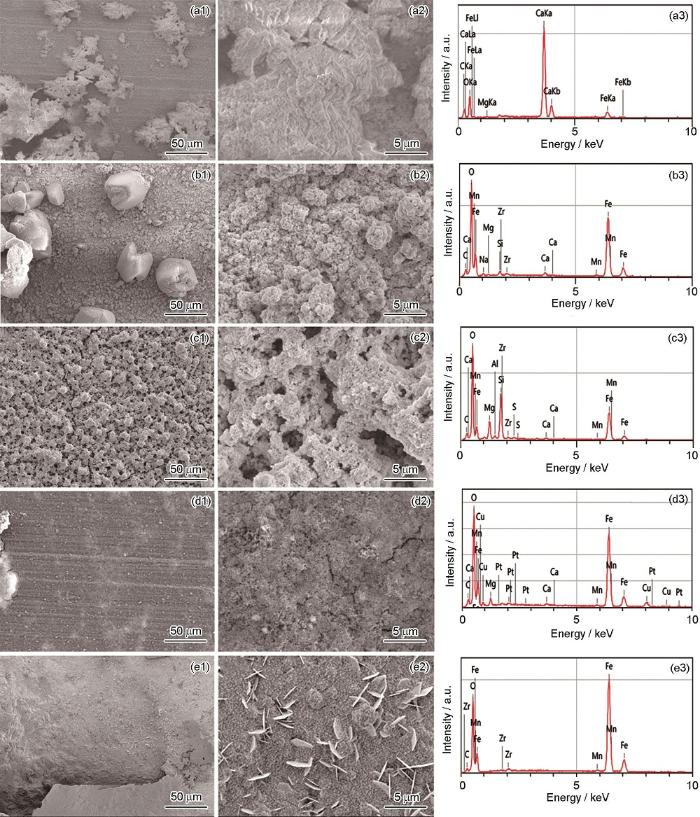

在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后N80钢表面腐蚀产物SEM形貌图和EDS能谱分析如图2所示。可以看出,不同温度条件下表面腐蚀产物形貌发生了明显的转变,在60 ℃时,试样表面划痕清晰可见 (图2a1),说明试样的腐蚀较轻,这可能是因为测试介质中部分具有缓蚀性物质在材料表面的吸附造成的,缓蚀剂的使用可以有效降低金属均匀腐蚀速率[18]。试样表面有较大腐蚀产物颗粒覆盖 (图2a1和a2),从EDS能谱及其分析结果可以看出,这些大的腐蚀产物颗粒主要由C、Ca、O、Fe和Mg等组成 (图2a3和表1),结合CO2的腐蚀环境,推测这些大的颗粒可能是钙镁沉积物。90 ℃时,试样表面腐蚀产物明显增多,也有部分较大的颗粒覆盖在试样表面 (图2b1),从其放大图可以看出腐蚀产物致密性较差 (图2b2),铁的含量也明显增多 (图2b3和表1),说明此时试样的腐蚀更为严重。当温度增加到100 ℃时,试样表面的腐蚀产物膜呈疏松多孔的状态 (图2c1和c2),EDS结果表明腐蚀产物主要由Fe和O组成 (图2c3和表1)。通常疏松多孔的腐蚀产物膜有利于腐蚀介质进入基体材料表面,从而诱发严重的腐蚀,高温结合疏松的多孔的腐蚀产物膜可能是导致100 ℃时试样腐蚀速率最为严重的主要原因。而当温度进行上升到110和120 ℃时,试样表面腐蚀产物膜均较为致密 (图2d1和e1),110 ℃时试样表面腐蚀产物膜有裂痕存在 (图2d2),这可能是因为试样在干燥过程中缩水导致的,而在120 ℃时试样表面有部分片层状腐蚀产物存在 (图2e2)。EDS结果也表明腐蚀产物主要由Fe和O组成 (图2d3、e3和表1)。腐蚀产物膜的结构对于金属材料腐蚀行为和机制有重要的影响,通常,较为致密的腐蚀产物膜可以抑制腐蚀性离子的侵蚀,从而具有保护作用而导致金属试样腐蚀速率降低[19-21]。低温时 (60 ℃) 试样腐蚀轻微,划痕清洗可见 (图2a1),而在高温时 (110和120 ℃) 试样腐蚀速率下降与其表面致密腐蚀产物膜有关,从图2d1中也可以观察到划痕的存在,但是在划痕上有一层致密腐蚀产物膜,而图2e1表面的腐蚀产物的积累导致划痕消失。

图2

图2

在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后N80钢表面腐蚀产物SEM形貌和EDS谱

Fig.2

SEM images (a1-e1, a2-e2) and corresponding EDS spectra (a3-e3) of N80 steel after immersion in the CO2-saturated solution for 14 d at 60 ℃ (a), 90 ℃ (b), 100 ℃ (c), 110 ℃ (d) and 120 ℃ (e)

表1 不同温度条件下浸泡14 d后N80钢表面腐蚀产物 的EDS能谱分析结果 (mass fraction / %)

Table 1

| T / oC | C | O | Ca | Fe | Si | Mn | Cu | Mg |

|---|---|---|---|---|---|---|---|---|

| 60 | 8.09 | 42.05 | 42.88 | 6.63 | --- | --- | --- | 0.35 |

| 90 | 10.92 | 43.29 | 0.33 | 25.8 | 11.34 | 0.46 | --- | --- |

| 100 | 6.48 | 41.15 | 0.24 | 50.71 | 0.49 | 0.92 | --- | --- |

| 110 | 6.45 | 29.52 | 0.51 | 54.46 | --- | 0.72 | 6.03 | --- |

| 120 | 2.98 | 31.18 | --- | 65.34 | --- | 0.50 | --- | --- |

在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后TP125V钢表面腐蚀产物SEM形貌图和EDS能谱分析如图3所示,能谱分析结果如表2所示。从图3a1可以看出,温度为60 ℃时,试样表面非常光滑,有少量的腐蚀产物清晰可见,说明试样的腐蚀较轻,这和失重结果也非常吻合 (图1b)。从能谱结果可以看出,试样表面腐蚀产物主要有Fe、O等组成 (图3a3和表2)。温度为90 ℃时,试样表面可以观察到腐蚀产物膜的存在,而且腐蚀产物膜出现裂纹和剥离 (图3b1),从其放大图可以看出,部分腐蚀产物是多孔疏松状的 (图3b2),能谱分析结果发现大量Fe、O、Ca等的存在 (图3b3和表2)。温度上升到100 ℃时,试样表面的腐蚀产物明显增多,而且呈疏松多孔状 (图3c2和c3),说明试样腐蚀更为严重,腐蚀产物也主要由Fe、O、Ca等组成。当温度继续增加到110和120 ℃时,其表面形貌非常相似,可以明显的观察到此时试样表面清晰可见的划痕,同时有少量的腐蚀产物存在,Fe、O是腐蚀产物的主要元素 (图3d3~e3)。这也说明,温度超过100 ℃时试样表面的腐蚀显著的减轻,SEM结果和失重结果相符 (图1b)。从图2和3的比较来看,N80钢和TP125V钢表面腐蚀产物膜形貌发生了明显的转变,两种钢在同一种腐蚀介质中的腐蚀行为存在差异。

图3

图3

饱和CO2腐蚀测试介质中测试14 d后不同温度条件下TP125V钢表面腐蚀产物SEM形貌和EDS谱

Fig.3

SEM images (a1-e1, a2-e2) and corresponding EDS spectra (a3-e3) of TP125V steel after immersion in the CO2-saturated solution for 14 d at 60 ℃ (a), 90 ℃ (b), 100 ℃ (c), 110 ℃ (d) and 120 ℃ (e)

表2 在不同温度下浸泡14 d后TP125V钢表面腐蚀产物的EDS能谱分析结果 (mass fraction / %)

Table 2

| T / oC | C | O | Ca | Fe | Si | Mn | Cu | Ba | Mg | Zr | Cr |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 60 | 9.02 | 30.33 | 0.55 | 54.15 | 0.97 | 0.60 | 3.31 | --- | --- | 0.80 | --- |

| 90 | 9.23 | 24.41 | 5.69 | 53.54 | 2.36 | 0.35 | 1.27 | --- | 1.33 | --- | 0.84 |

| 100 | 7.64 | 34.37 | 1.06 | 53.06 | 0.79 | 0.50 | --- | --- | 0.35 | 1.16 | --- |

| 110 | 5.13 | 13.93 | 1.18 | 66.66 | 0.36 | 0.44 | --- | 5.88 | 2.12 | 1.00 | 1.08 |

| 120 | 5.82 | 41.45 | --- | 51.85 | --- | 0.24 | --- | --- | --- | --- | 0.23 |

2.3 腐蚀产物XRD分析

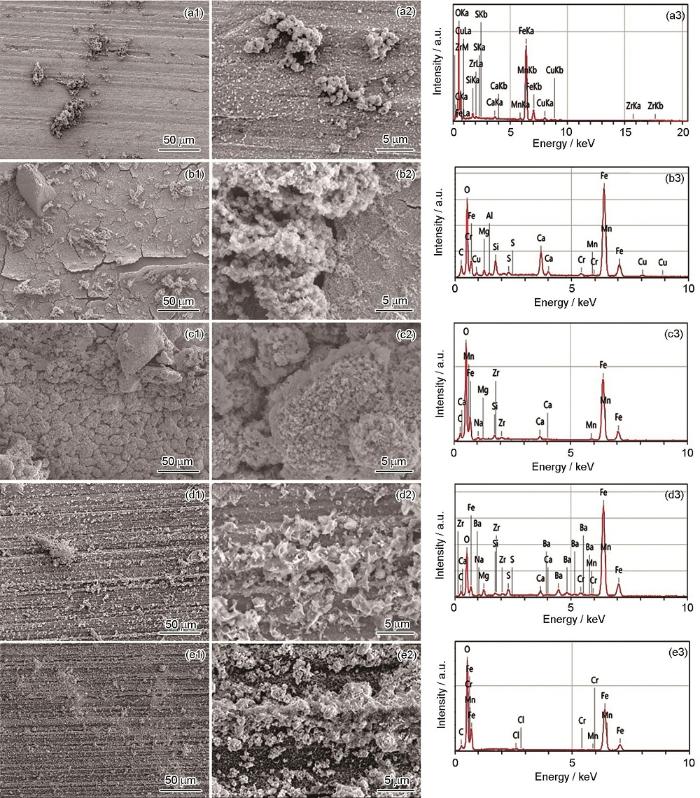

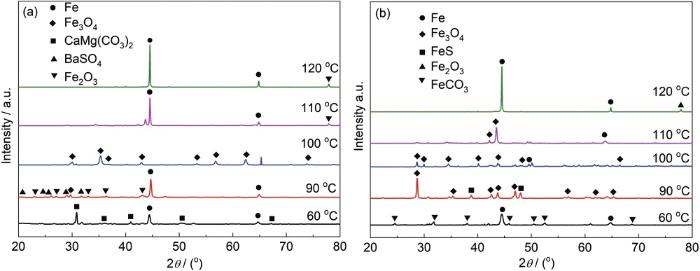

图4是在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后N80钢和TP125V钢表面腐蚀产物的XRD图。从图4a可以看出,对于N80钢,其在60 ℃时表面腐蚀产物主要是钙镁沉积物,90、110和120 ℃时Fe的峰较强,其他峰较弱,除了Fe之外还含有少量的铁氧化物腐蚀产物,这说明此时试样的腐蚀较轻。而温度为100 ℃时,试样表面的腐蚀产物Fe3O4。Fe的氧化物的出现来自两个方面的原因,一方面是因为溶液中的氧并没有被完全除尽,另一方面是可能是试样在取出后被空气中的氧气氧化所致。对于TP125V钢,60、90、100、110和120 ℃时,试样表面的腐蚀产物分别是FeCO3、Fe3O4、Fe3O4、Fe3O4和Fe2O3 (图4b),其中FeCO3是CO2腐蚀典型腐蚀产物[22]。XRD分析结果表明N80钢和TP125V钢的腐蚀产物以铁氧化合物为主,和图2及图3中EDS分析结果一致。

图4

图4

在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后N80钢和TP125V钢表面腐蚀产物XRD谱

Fig.4

XRD patterns of N80 steel (a) and TP125V steel (b) after 14 d immersion in the CO2-saturated solution at different temperatures

2.4 去除腐蚀产物后腐蚀形貌分析

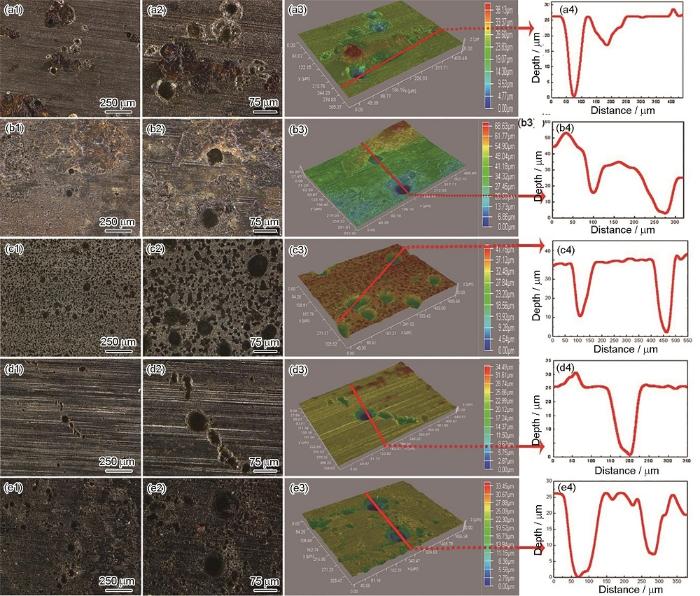

图5是N80钢在不同温度下饱和CO2腐蚀测试介质中浸泡14 d且去除腐蚀产物后的表面形貌。从表面腐蚀形貌来看,总的来说试样在饱和CO2腐蚀测试介质中的腐蚀类型以局部腐蚀为主,尤其是发生了明显的点蚀。大量点蚀坑的出现,表明测试介质中缓蚀组分在材料表面形成的吸附膜不完整,而且高温会促进吸附膜的脱落,导致更严重的局部腐蚀。温度为60 ℃时,试样表面划痕清晰可见,腐蚀以点蚀为主,点蚀坑的最大深度为28.6 μm (图5a1~a3)。当温度增加到90 ℃时,试样表面的腐蚀更加严重,只有少量的划痕可以观察到,试样表面有明显的点蚀坑的存在,通过3D显微镜测量点蚀坑的深度达到了34.3 μm (图5b1~b3)。测试温度达到100 ℃时,可以观察到试样表面存在大量的大小不一的点蚀坑,点蚀坑的深度是41.8 μm (图5c1~c3)。而当温度继续增加到110和120 ℃时,和温度为100 ℃时试样腐蚀形貌对比,可以观察到试样的腐蚀减轻,点蚀坑的深度也减小分别是28.74和27.88 µm (图5d4~e4)。

图5

图5

N80钢在不同温度下饱和CO2腐蚀测试介质中浸泡14 d且去除腐蚀产物后的表面形貌

Fig.5

Surface morphologies (a1-e1, a2-e2) and 3D surface morphologies (a3-e3), depth of corrosion pits (a4-e4) of N80 steel after removing corrosion products formed during 14 d immersion in the CO2-saturated solution at 60 ℃ (a), 90 ℃ (b), 100 ℃ (c), 110 ℃ (d) and 120 ℃ (e)

TP125V钢不同温度下饱和CO2腐蚀测试介质中浸泡14 d且去除腐蚀产物后的表面形貌如图6所示。从图6a1~a3可以看出,TP125V钢在60 ℃时,腐蚀非常轻微,局部有少量的点蚀坑,点蚀坑的深度也非常小,小于10 μm。而温度增加到90 ℃时,试样腐蚀仍然以点蚀为主,但是点蚀坑的大小和深度明显增加,尤其是点蚀坑的深度已经超过60 μm (图6b1~b4),和60 ℃时相比,点蚀坑的深度增加超过6倍。温度达到100 ℃时,试样表面发现了更多比较大的腐蚀坑,最大点蚀坑的直径达到了300 μm左右,点蚀坑的深度也达到了94.7 μm (图6c1~c4),此时试样的局部腐蚀最为严重。温度为110 ℃时,试样表面的均匀腐蚀和局部腐蚀都显著的降低,依然可以观察到大量的点蚀坑的存在,但是点蚀坑的深度在20 μm左右 (图6d1~d4)。温度在120 ℃时,试样腐蚀形貌和60 ℃时的腐蚀形貌较为接近,试样表面无明显均匀腐蚀,有少量的点蚀坑存在,点蚀坑的深度在10 μm左右。腐蚀形貌结果也表明,TP125V钢在100 ℃时腐蚀最为严重,而且其局部腐蚀比N80钢更为严重,这也与失重结果相符合 (图1)。点蚀等局部腐蚀是一种破坏性非常强的腐蚀类型,是导致管线钢服役失效的关键原因[23,24]。从本文结果可以看出,两种钢在页岩气环境中均发生了严重的局部腐蚀,尤其是100 ℃,局部腐蚀更为严重,点蚀坑的深度也显著增加。

图6

图6

TP125V钢在不同温度下饱和CO2腐蚀测试介质中浸泡14 d且去除腐蚀产物后的表面形貌

Fig.6

Surface morphologies (a1-e1, a2-e2) and 3D surface morphologies (a3-e3), depth of corrosion pits (b4-e4) of TP125V steel after removing corrosion products formed during 14 d immersion in the CO2-saturated solution at 60 ℃ (a), 90 ℃ (b), 100 ℃ (c), 110 ℃ (d) and 120 ℃ (e)

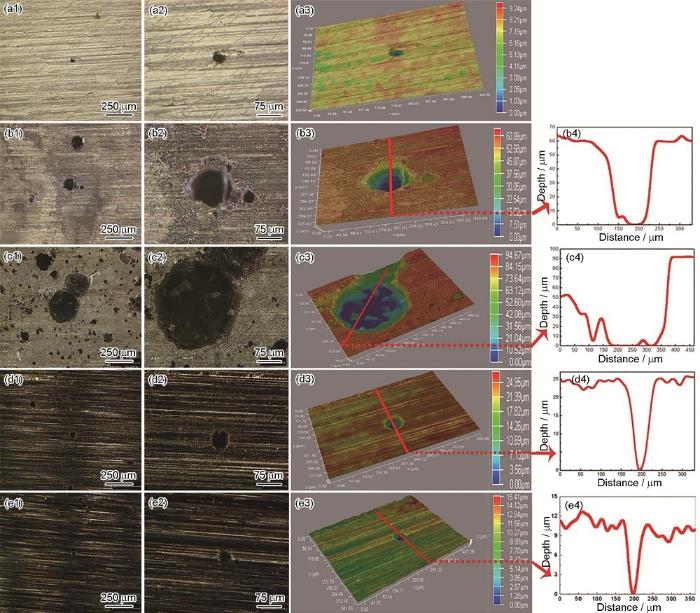

图7是由3D腐蚀形貌图统计得到N80钢和TP125V钢局部腐蚀速率以及点蚀坑密度。整体上随着温度的升高,N80钢和TP125V钢局部腐蚀速率先增大后减小,温度在100 ℃时两种钢的局部腐蚀速率均达到最大值 (图7a和c)。在100 ℃条件下N80钢局部腐蚀速率达到最大值1.13 mm/a (图7a),而TP125V钢局部腐蚀速率达到最大值2.47 mm/a,局部腐蚀最严重 (图7c)。图7b和d统计了试样表面直径在5 µm以上点蚀坑的密度。结果发现,在60 和90 ℃条件下,N80钢试样表面点蚀坑数量分别为1.1×102 和1.2×102 pits/cm2,而在100 ℃条件下,表面点蚀坑密度急剧增加至2.0×103 pits/cm2,当继续升高温度至110 ℃和120 ℃时,点蚀坑密度分别下降至9.7×102 和5.8×102 pits/cm2 (图7b)。对于TP125V钢,在60至120℃条件下,试样表面点蚀坑密度分别为1.6×102、2.1×102、2.6×103、7.6×102和5.5×102 pits/cm2 (图7d),点蚀坑密度变化趋势与N80钢相似,但是点蚀坑密度整体比N80钢更高。说明温度会显著影响试样表面点蚀坑的形成,在100 ℃以下,升高温度会促进点蚀坑的形成与扩展,增加点蚀坑的深度;而在100 ℃以上时,升高温度反而会抑制点蚀坑的形成,点蚀坑变少,变浅。

图7

图7

由去除腐蚀产物后3D表面形貌图统计得到N80钢和TP125V钢局部腐蚀速率和点蚀坑密度

Fig.7

Localized corrosion rates (a, c) and pit densities (b, d) obtained from 3D surface morphologies of N80 steel (a, b) and TP125V steel (c, d) after removing corrosion products

2.5 极化曲线

以TP125V钢作为代表性材料,通过极化曲线测试了其在不同温度条件下的腐蚀状况,如图8所示,相应的拟合结果如表3所示。从图8可以看出,温度从60 ℃到120 ℃,自腐蚀电位先降低后升高,100 ℃试样的自腐蚀电位最小,为-0.784 V vs. Ag/AgCl (表3)。整个阴阳极反应以活化控制为主,从拟合结果来看,当温度分别是60、90、100、110和120 ℃时,对应的腐蚀电流密度分别为1.32×10-7、4.04×10-6、4.63×10-5、6.74×10-7和3.51×10-7 A/cm2,腐蚀电流密度也是先增加后减小,在100 ℃时腐蚀电流密度达到最大值。这也说明,试样在100 ℃时腐蚀速率最大,与失重结果相符合。但是,相对于失重计算得到的腐蚀速率,电化学结果整体上偏高。在极化曲线测试过程中,由于施加外加强极化电流,导致测得的腐蚀结果与失重结果有偏差,失重结果更为可信。

图8

图8

TP125V钢在不同温度下饱和CO2腐蚀测试介质中浸泡14 d后的极化曲线

Fig.8

Polarization curves of TP125V steel after 14 d immersion in the CO2-saturated solution at different temperatures.

表3 TP125V钢极化曲线的拟合结果

Table 3

| T℃ | BaV·dec-1 | BcV·dec-1 | Ecorr vs Ag/AgClV | IcorrA·cm-2 | Corrosion rate mm·a-1 |

|---|---|---|---|---|---|

| 60 | 0.316 | -0.145 | -0.607 | 1.32×10-7 | 0.002 |

| 90 | 0.246 | -0.085 | -0.615 | 4.04×10-6 | 0.047 |

| 100 | 0.130 | -0.179 | -0.784 | 4.63×10-5 | 0.544 |

| 110 | 0.173 | -0.135 | -0.616 | 6.74×10-7 | 0.008 |

| 120 | 0.218 | -0.068 | -0.426 | 3.51×10-7 | 0.004 |

3 结论

N80和TP125V两种钢的腐蚀速率随温度的增加而逐渐增加,测试温度在100 ℃时,腐蚀速率达到最大值,分别是 (0.169±0.014) 和 (0.198±0.007) mm/a。在60和120 ℃时,N80钢的腐蚀速率要高于TP125V钢的,而在90、100和110 ℃时,TP125V钢的腐蚀速率要高于N80钢的。

60、110和120 ℃时,N80和TP125V两种钢表面的腐蚀产物较少,划痕清晰可见;100 ℃时,试样表面有大量的疏松多孔的腐蚀产物。腐蚀产物以FeCO3、钙镁沉积物及一定量的铁氧化物组成。去除腐蚀产物后,N80和TP125V钢均发现有大量的点蚀坑,发生了严重的局部腐蚀。在100 ℃下N80钢局部腐蚀速率达到最大值1.13 mm/a,点蚀坑密度是2.0×103 pits/cm2;TP125V钢局部腐蚀速率达到最大值2.47 mm/a,点蚀坑密度达到2.6×103 pits/cm2。

参考文献

Experiences and lessons learned from China's shale gas development: 2005-2019

[J].

The study of under deposit corrosion of carbon steel in the flowback water during shale gas production

[J].

Analysis of corrosion reasons for gathering pipelines in shale gas fields

[J].

页岩气田集输管线的腐蚀原因分析

[J].

Corrosion behavior and life prediction of high grade OCTG in full-life-cycle environment of high temperature high pressure gas well

[J].

高钢级油井管在高温高压气井全生命周期环境中的腐蚀行为及寿命预测

[J].

Analysis on corrosion-induced failure of shale gas gathering pipelines in the southern Sichuan Basin of China

[J].

Experimental studies on corrosion of cement in CO2 injection wells under supercritical conditions

[J].

The effects of temperature and pH on the characteristics of corrosion product in CO2 corrosion of grade X70 steel

[J].

Mechanistic aspects of microbially influenced corrosion of X52 pipeline steel in a thin layer of soil solution containing sulphate-reducing bacteria under various gassing conditions

[J].

CO2-O2-SRB-Cl- multifactor synergistic corrosion in shale gas pipelines at a low liquid flow rate

[J].

The formation of FeCO3 and Fe3O4 on carbon steel and their protective capabilities against CO2 corrosion at elevated temperature and pressure

[J].

Effect of temperature on pitting corrosion behavior of 316L stainless steel in oilfield wastewater

[J].

温度对316L不锈钢在油田污水中点蚀行为的影响研究

[J].

The growth mechanism of CO2 corrosion product films

[J].

Study on relation between temperature and corrosion of tubing in xushen gas field

[J].

徐深气田油管腐蚀与温度之间的关系研究

[J].

Corrosion behavior of N80 tubular steel in simulated oilfield CO2 environment

[J].

N80油管钢在模拟油田CO2环境中的腐蚀行为

[J].

Control value of corrosion rate for tubing and casing of injection-production well in CO2 flooding oilfield

[J].

CO2驱油田注采井油套管腐蚀速率控制值

[J].

Effect of temperature on CO2 corrosion of carbon steel

[J].

Effects of temperature on the corrosion behavior of 13Cr martensitic stainless steel during exposure to CO2 and Cl- environment

[J].

Effect of thiourea imidazoline quaternary ammonium salt corrosion inhibitor on corrosion of X80 pipeline steel

[J].

硫脲基咪唑啉季铵盐缓蚀剂对X80管线钢腐蚀的影响

[J].

On the theory of CO2 corrosion reactions-Investigating their interrelation with the corrosion products and API-X100 steel microstructure

[J].

Protectiveness, morphology and composition of corrosion products formed on carbon steel in the presence of Cl-, Ca2+ and Mg2+ in high pressure CO2 environments

[J].

Impact of corrosion products on performance of imidazoline corrosion inhibitor on X65 carbon steel in CO2 environments

[J].

Research progress on CO2 corrosion product scales of carbon steels

[J].

CO2腐蚀产物膜的研究进展

[J].

Numerical simulation and experimental verification of pitting corrosion propagation in sweet pipeline service

[J].

Accelerating effect of pitting corrosion products on metastable pitting initiation and the stable pitting growth of 304 stainless steel

[J].

304不锈钢点蚀产物对亚稳态点蚀萌生和稳态蚀孔生长的加速作用

[J].