镁合金具有低密度、高的比强度、尺寸稳定性好、优良阻尼特性、导热导电性能好等众多优点,已成为装备制造业轻量化发展的首选材料;而且,无论在储量、特性、应用范围、循环利用以及节能环保等方面,镁合金均展现出了其独特的优越性[1,2]。近些年,依靠上述优点镁合金在航空航天、汽车及电子通讯等领域的消耗量在快速增长,已成为最受关注的金属材料之一[3,4]。然而,Mg的化学性质活泼,有较大的腐蚀倾向,腐蚀过程中存在析氢反应,具有“一点击破,全盘崩溃”的特点,并且镁合金表面生成的氧化膜疏松多孔,无法阻隔腐蚀介质的渗入,严重地限制了镁合金的应用范围[5,6]。为扩大镁合金的应用范围,通常采用制备防护涂层的方式来应对镁合金的腐蚀,目前主要的表面防护手段有化学镀、阳极氧化、微弧氧化和化学转化膜[7-10]。

镁合金在航空航天电子设备和通讯设备等领域的应用,对镁合金防护涂层提出了一些功能性要求,而兼顾导电性、耐磨性和低磁性特征的化学镀涂层最容易同时满足工业界的要求。但是,在使用过程中,由于化学镀层与镁合金基体之间电势差较大,且结合力较低,一旦镀层部分区域发生磨损脱落,镁合金会受到严重的电偶腐蚀[9,11]。为解决化学镀层电偶腐蚀风险高和附着力较差的问题,可采用微弧氧化 (PEO) 涂层作为基体与化学镀层的中间物理阻隔层,构造化学镀复合涂层。然而,化学镀层必须沉积在具有催化活性的材料表面上,PEO涂层是陶瓷性涂层,其表面不具有催化活性,需进行活化处理,在涂层表面形成具有催化活性的位点,诱导镀液中镍离子的沉积[12]。

为此,本研究尝试性开发了PEO涂层Cu活化方法和Ag活化方法。同时,通过电化学测试方法,探究了两种方法诱导沉积的镀层相对于传统金属Pd活化法诱导沉积的镀层在耐蚀性能方面的表现。

1 实验方法

本文所用的材料为商用铸态AZ91D镁合金,其化学成分采用电感耦合等离子发射光谱法 (ICP-OES) 测得,成分 (质量分数,%) 为:Fe 0.0014,Cu 0.0018,Mn 0.21,Al 9.23,Si 0.029,Zn 0.73,其他元素<0.05,Mg余量。

将AZ91D镁合金切成20 mm×20 mm×5 mm的矩形试样。依次用400#、600#、1000#的SiC砂纸打磨矩形试样的表面,后用酒精冲洗试样,冷风吹干。

PEO涂层样品制备:将打磨后的AZ91D镁合金置于20.0 g/L Na2SiO4·9H2O、2.0 g/L NaOH和4.0 g/L KF·2H2O的碱性电解液中,在脉冲模式下进行微弧氧化处理,处理时电压为500 V、电流密度为2 A/dm2、占空比为30%,制备时间20~30 min。

PEO-Cu/Ag/Pd涂层样品制备过程为:(1) Cu分步活化,先将PEO涂层试样置于10 g/的CuSO4·5H2O溶液中进行敏化处理 (30 ℃,15~20 min),随后在去离子水中浸洗,最后在10.0 g/L NaBH4和2.0 g/L NaOH的溶液中进行活化 (50 ℃,10~20 min);(2) Ag分步活化,先将PEO涂层试样置于2.0 g/L的AgNO3溶液中进行敏化处理 (25 ℃,30~60 s),随后在去离子水中浸洗,最后在10.0 g/L NaBH4和2.0 g/L NaOH的溶液中进行活化 (28 ℃,30~60 s);(3) Pd分步活化,先将PEO涂层试样置于1 g/L PdCl2和1 g/L α-吡啶胺混合溶液中进行敏化处理 (25 ℃,30~60 s),随后在去离子水中浸洗,最后在30 g/L的NaH2PO2溶液中进行活化 (28 ℃,30~60 s)[15]。

将活化后的PEO-Cu/Ag/Pd涂层样品浸入碱性预镀液中进行预镀处理,去离子水冲洗,随后浸入酸性化学镀液中进行化学镀处理,最终得到PEO-Cu/Ag/Pd-EN复合涂层,强镀液的成分 (g/L) 为:NiSO4·6H2O 20.0~30.0,NaH2PO2·H2O 30.0~50.0,Na3C6H5O7·2H2O 20.0~30.0,Na2CO3 20.0~35.0,NH4HF 9.0~14.0 pH 8.8~9.2,60 ℃,15~20 min,镀液的成分 (g/L) 为:NiSO4·6H2O 20.0~25.0,NaH2PO2·H2O 20.0~35.0,Na3C6H5O7·2H2O 20.0~40.0,CH3COONa·3H2O 20.0~30.0,NH4HF 9.0~15.0,C18H29NaO3S 0.01~0.15,pH 4.8~5.2,80 ℃, 80~120 min。

利用XL-30FG场发射扫描电镜 (FE-SEM) 和X射线能谱仪 (EDS) 对涂层的微观形貌、元素分布及组成进行分析。利用PW1700配备铜靶的X射线衍射仪 (XRD) 对涂层相组成进行分析,参数设置为:λ=0.15406 nm,30 mA,40 kV,扫描角度为10°~80°,扫描速度4°/min。

利用X射线光电子能谱仪 (XPS,Thermo Fisher Scientific) 对样品的成分进行分析,射线源为Al-Ka (1486.6 eV) 射线,施加电流为1 μA,电压为1 kV,测试面积为300 μm×700 μm。

利用Zahner电化学工作站,在 (30±1) ℃的3.5%(质量分数) NaCl溶液中对试样进行动电位极化和电化学阻抗测试。测试采用三电极体系,其中对电极为铂电极,参比电极为饱和甘汞电极 (SCE),试样为工作电极。

测试时阴、阳极极化曲线分开进行测量。待测样品在3.5%NaCl溶液中浸泡15 min,待开路电位 (OCP) 稳定后,进行动电位极化曲线测试,阴极极化测试由OCP开始扫描至相对开路电位-300 mV,阳极极化测试由OCP开始扫描至电流密度达到1 mA/cm2即停止,扫描速率为0.333 mV/s。电化学阻抗谱测试的频率范围为105~10-2 Hz,扰动幅度为10 mV。为保证测试的准确性,每组实验至少重复3次。

盐雾实验参照ASTM B117-03标准进行,实验过程中盐雾试验箱采用连续喷雾模式,喷雾溶液为5% (质量分数) NaCl溶液,溶液pH为6.5~7.2,箱内温度设置为 (35±2) ℃,经24 h喷雾后,80 cm2水平面积的收集器中的盐雾沉降速度为1.0~2.0 ml/h。测试过程中试样待测表面与垂直方向成15°~30°,每种样品放置3个平行样,并使用相机记录腐蚀过程中的宏观形貌。

2 结果与讨论

2.1 PEO涂层活化后表面的微观结构与成分

2.1.1 微观形貌与EDS分析结果

图1

图1

PEO涂层的宏观形貌,表面SEM像和截面SEM像

Fig.1

Macro image (a), SEM surface morphologies (b, c) and SEM cross-section morphology (d) of PEO coating

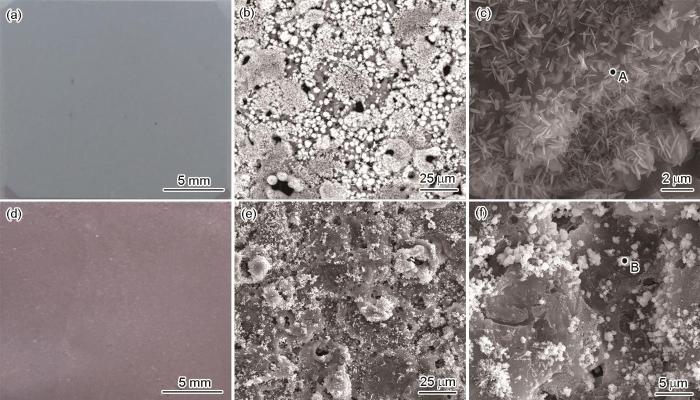

图2

图2

Cu敏化和Cu活化处理后PEO涂层的表面宏观形貌和SEM像

Fig.2

Macro images (a) and SEM images (b, c) of PEO coating after Cu-sensitized treatment and Macro images (d) and SEM images (e, f) of PEO coating after Cu-activation treatment

利用EDS对PEO涂层表面的元素和棒状颗粒组成分析表明 (表1),PEO涂层主要成分包括O、Mg、Al、Si,而硫酸铜敏化液处理后的PEO涂层中除O、Mg、Al、Si外,还含有Cu和S。利用EDS对棒状物质 (点A) 进行点分析可见,PEO涂层表面生成的棒状颗粒主要由Cu和S构成。

表1 EDS分析结果

Table 1

| Position | O | Mg | Al | Si | S | Cu | Ag |

|---|---|---|---|---|---|---|---|

| PEO | 52.05 | 27.64 | 2.81 | 17.50 | --- | --- | --- |

| A | 52.79 | 6.66 | 0.45 | 5.76 | 5.08 | 29.26 | --- |

| B | 30.39 | 19.80 | 2.57 | 9.04 | --- | 38.20 | --- |

| Cu-activation | 45.47 | 27.76 | 3.42 | 16.65 | --- | 6.70 | --- |

| C | 46.77 | 26.55 | 3.30 | 16.39 | --- | --- | 6.99 |

| D | 55.73 | 24.34 | 1.91 | 8.53 | --- | --- | 9.50 |

| Ag-activation | 52.41 | 29.12 | 3.12 | 13.63 | --- | --- | 1.72 |

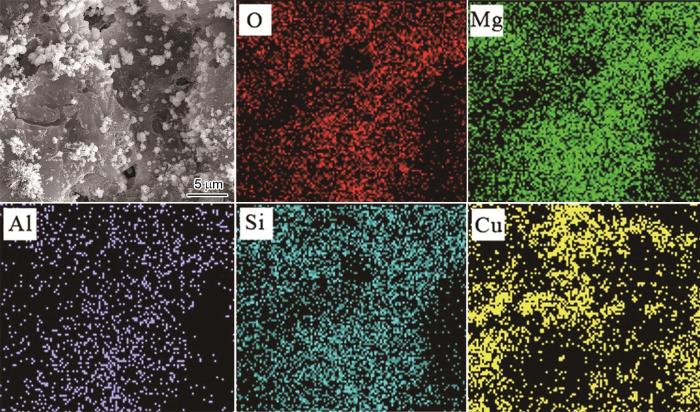

图3

图3

经Cu活化处理后PEO涂层表面主要元素分布图

Fig.3

Elements distribution of PEO coating after Cu-activation treatment

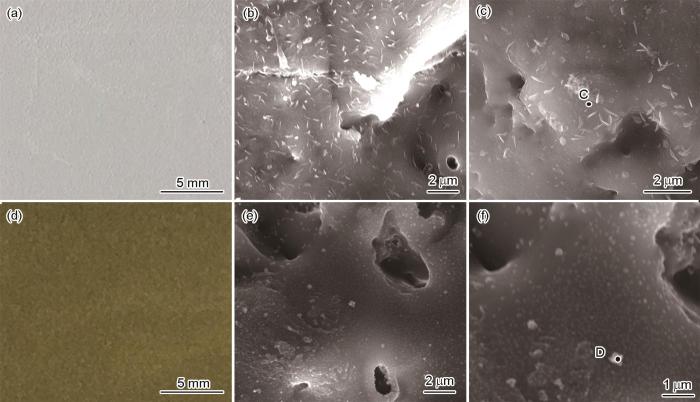

图4

图4

Ag敏化和Ag活化处理后PEO涂层的表面宏观形貌和SEM像

Fig.4

Macro images (a) and SEM images (b, c) of PEO coating after Ag-sensitized treatment, and Macro images (d) and SEM images (e, f) of PEO coating after Ag-activation treatment

图5

图5

Ag活化处理后PEO涂层表面主要元素分布图

Fig.5

Elements distribution of PEO coating after Ag-activation treatment

经对比发现Cu活化处理后的PEO涂层表面Cu含量 (6.70 %) 较高,而Ag活化处理后PEO涂层表面Ag含量 (1.72%) 略低,这归因于Ag敏化处理时间较短,以避免处理过程中Ag+发生置换反应。

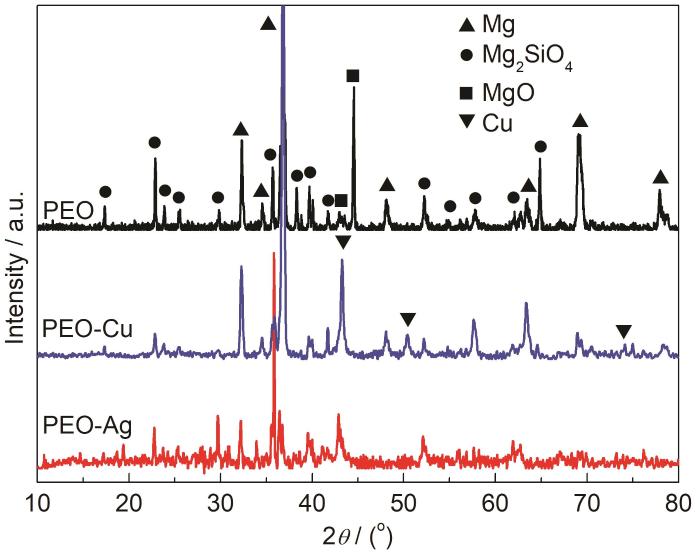

2.1.2 XRD测试结果

图6

图6

PEO涂层及不同活化处理后PEO涂层的XRD图谱

Fig.6

XRD spectrum of PEO coating and PEO coating with various activation treatments

2.1.3 XPS测试结果

为了进一步确定Cu和Ag活化过程中PEO涂层表面Cu和Ag的价态变化,分别对Cu和Ag敏化处理和活化处理后的PEO涂层进行XPS测试,利用XPS-Peak软件对各峰进行分析拟合,测试结果如图7所示。经CuSO4溶液敏化处理后,PEO涂层中Cu主要以Cu2+的形式存在 (图7a),其中CuSO4为溶液中溶质物理吸附于PEO涂层表面产生。由于敏化过程中,涂层中MgO会与H2O反应生成OH-,因而溶液Cu2+与OH-结合生成了Cu(OH)2,反应方程如式 (

图7

图7

经过不同敏化/活化处理后,PEO涂层的XPS图谱

Fig.7

XPS spectrum of PEO coating with Cu-sensitized (a), Cu-activation (b), Ag-sensitized (c) and Ag-activation (b)

2.2 不同活化方法对后续化学镀层生长过程的影响

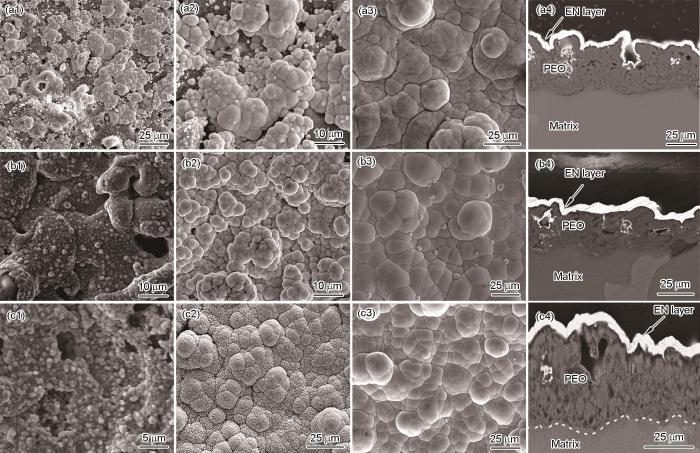

为探究不同活化方法对后续化学镀镍涂层生长过程的影响,分别对Cu活化处理、Ag活化处理和Pd活化处理后的PEO涂层进行化学镀镍处理,利用SEM对不同浸镀时间 (3、10和30 min) 的镀层表面形貌和浸镀30 min的镀层截面形貌进行了观察。

如图8所示,浸镀3 min后,Cu活化处理的涂层表面生成了许多花椰菜状结节,结节分布不均且大小不一,未能覆盖整个表面。然而,经Ag活化处理和Pd-活化处理的涂层浸镀3 min后,除孔洞处未被覆盖,剩余位置被均匀细小的结节覆盖。浸镀10 min后,Cu活化处理的涂层表面结节直径增大,但结节的直径依然相差较大,同时有少量区域未被结节覆盖。此时,Ag活化处理和Pd活化处理的涂层表面被镀层完全覆盖,PEO涂层表面的孔洞被完全填充,结节直径明显增大,但结节之间存在缝隙。在化学镀30 min后,3种活化方法处理的涂层表面结节直径进一步增大,且结节之间缝隙消失。但是,通过观察浸镀30 min镀层的截面SEM图发现,Cu活化处理后涂层表面的镀层较薄 (3 μm) 且不均匀,且未能完全填充PEO涂层孔隙。而Ag活化处理和Pd活化处理的涂层表面的镀层厚度更厚 (5 μm左右),且更加致密均匀。因此,Ag活化处理后PEO涂层的表面活性和Pd活化处理处理后PEO涂层的表面活性相近,并优于Cu活化处理后PEO涂层的表面活性,以Ag活化处理方法诱导沉积的化学镀层结节均匀,致密性好。

图8

图8

Cu/Ag/Pd活化处理后浸镀3、10和30 min后镀层表面和浸镀30 min后镀层截面的SEM像

Fig.8

SEM images of PEO-Cu-EN (a), PEO-Ag-EN (b) and PEO-Pd-EN (c) coatings surface morphology after 3 min (a1-c1), 10 min (a2-c2), 30 min (a3-c3) dipping process and SEM image of PEO-EN coating cross-section morphology after 30 min dipping process (a4-c4)

对Cu/Ag/Pd活化诱导沉积30 min的化学镀复合涂层进行XRD测试,结果如图9所示。测试结果表明,3种复合涂层表面的镀层均由Ni单质组成,呈微晶或非晶的结构。

图9

图9

PEO-Cu-EN、PEO-Ag-EN和PEO-Pd-EN复合涂层的XRD图谱

Fig.9

XRD spectrum of the surface of the different composite coatings

2.3 不同活化方法对化学镀复合涂层耐蚀性的影响

2.3.1 动电位极化测试

通过电化学测试方法,对比了AZ91D镁合金和PEO-Cu-EN、PEO-Ag-EN、PEO-Pd-EN3种复合涂层在耐蚀性能方面的表现。图10为镁合金基体和三种复合涂层的动电位极化测试曲线。根据极化曲线可以得到膜层的自腐蚀电流密度 (Icorr)、自腐蚀电位 (Ecorr)。为避免镁合金的负差数效应带来的误差,Icorr的数值由极化曲线阴极部分Tafel外推法确定[17],表2汇总了极化曲线的拟合结果。与AZ91D镁合金相比,PEO-Cu-EN、PEO-Ag-EN和PEO-Pd-EN复合涂层的自腐蚀电位有了显著提升,自腐蚀电流密度也出现明显下降,这表明化学镀复合涂层提高了镁合金的耐腐蚀性能。在3种复合涂层中,PEO-Cu-EN复合涂层的自腐蚀电流密度略高于PEO-Ag-EN和PEO-Pd-EN复合涂层,同时,其自腐蚀电位又略低于PEO-Ag-EN和PEO-Pd-EN复合涂层,而PEO-Ag-EN和PEO-Pd-EN复合涂层的自腐蚀电位和自腐蚀电流密度相接近。因此,Ag活化得到的PEO-Ag-EN涂层耐蚀性能与传统Pd活化得到的PEO-Pd-EN涂层耐蚀性相近,优于Cu活化得到的PEO-Cu-EN涂层。

图10

图10

镁合金及不同涂层的动电位极化测试曲线

Fig.10

Potentiodynamic polarization curves of Mg alloy AZ91D and its coatings

表2 图10中动电位极化曲线的拟合结果

Table 2

| Sample | Icorr / μA·cm-2 | Ecorr / mVSCE |

|---|---|---|

| AZ91D | 11.52±0.29 | -1578±29 |

| PEO-Cu-EN | 8.06±0.30 | -506±20 |

| PEO-Ag-EN | 5.12±0.50 | -453±21 |

| PEO-Pd-EN | 4.92±0.50 | -414±20 |

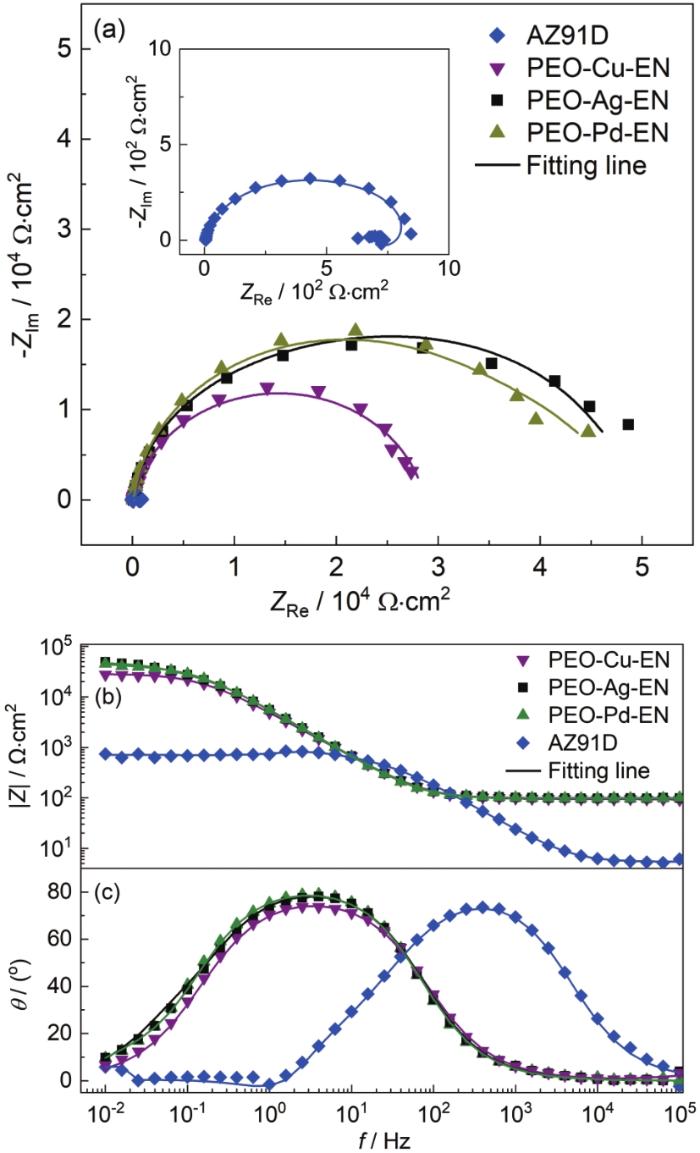

2.3.2 电化学阻抗谱

图11

图11

镁合金及不同涂层的电化学阻抗谱

Fig.11

Nyquist (a), Bode (b, c) plots of Mg alloy AZ91D and its coatings

图12

图12

拟合电化学阻抗谱的等效电路

Fig.12

Equivalent circuits used to fit the EIS data: (a) AZ91D, (b) PEO-Cu/Ag/Pd-EN

当交流电干扰信号的频率无穷大和无穷小时,阻抗与实轴的交点为极化电阻 (Rp),而其倒数 (1/Rp) 与腐蚀速率成正比[18,19]。根据表3中的拟合结果,可利用公式 (

表3 电化学阻抗谱的拟合结果

Table 3

| Sample | CPEf / Ω-1·cm-2·s n | nf | Rf / Ω cm2 | CPEdl / Ω-1·cm-2·s n | n2 | Rct / Ω·cm2 | RL / Ω·cm2 | L / H·cm-2 |

|---|---|---|---|---|---|---|---|---|

| AZ91D | 1.20×10-5 | 0.94 | 451.7 | 4.15×10-4 | 0.42 | 802.50 | 392.8 | 61.98 |

| PEO-Cu-EN | 9.27×10-8 | 1 | 8.665 | 3.83×10-5 | 0.90 | 2.85×104 | --- | --- |

| PEO-Ag-EN | 5.08×10-5 | 0.96 | 1.50×104 | 8.26×10-5 | 0.90 | 3.37×104 | --- | --- |

| PEO-Pd-EN | 7.41×10-4 | 0.94 | 1.04×104 | 3.39×10-5 | 0.94 | 3.66×104 | --- | --- |

2.3.3 中性盐雾实验

利用中性盐雾实验综合评估了PEO-Cu-EN和PEO-Ag-EN两种复合涂层的耐蚀性能,测试结果如图13所示。经盐雾实验336 h后,PEO-Cu-EN涂层表面已出现黑色的腐蚀点,并且可观察到较为明显的腐蚀产物堆积,而此时PEO-Ag-EN涂层表面仍未出现腐蚀点。在经受盐雾672 h后,PEO-Ag-EN涂层表面发生腐蚀,出现腐蚀产物堆积。结合中性盐雾实验和前文中电化学测试的结果,可以得出PEO-Ag-EN复合涂层耐蚀性能优于PEO-Cu-EN涂层

图13

图13

两种涂层在中性盐雾过程中的宏观形貌

Fig.13

Macro images of the PEO-Cu-EN (a) and PEO-Ag-EN (b) during salt spray test

3 结论

(1) 对不同浸镀时间PEO-Cu/Ag/Pd涂层表面的镀层形貌和浸镀30 min后镀层的厚度分析表明,Ag活化处理的PEO表面和传统Pd活化处理的PEO表面活性相近,且均优于Cu活化处理的PEO表面活性。

(2) PEO-Ag-EN复合涂层耐蚀性能优于PEO-Cu-EN涂层,同时与PEO-Pd-EN涂层耐蚀性相近。因此,使用Ag活化处理替代传统Pd活化处理PEO涂层,可以在保证镁合金表面化学镀复合涂层的耐蚀性能的同时,降低了活化成本。

参考文献

Roles of β phase in the corrosion process of AZ91D magnesium alloy

[J].

Electrochemical noise analysis on the pit corrosion susceptibility of Mg-10Gd-2Y-0.5Zr, AZ91D alloy and pure magnesium using stochastic model

[J].

Synthesis and corrosion property of pure Ni with a high density of nanoscale twins

[J].

Ultrahigh strength and high electrical conductivity in copper

[J].

Review of studies on corrosion of magnesium alloys

[J].

Corrosion mechanism and hydrogen evolution on Mg

[J].

Establishing environment friendly surface treatment for AZ91 magnesium alloy for subsequent electroless nickel plating

[J]. J.

High corrosion resistance of electroless composite plating coatings on AZ91D magnesium alloys

[J].

Effect of fluorine anions on anodizing behavior of AZ91 magnesium alloy in alkaline solutions

[J]. J.

Corrosion behaviour of high pressure die-cast and semi-solid cast AZ91D alloys

[J].

Nanocontainer-enhanced self-healing for corrosion-resistant Ni coating on Mg alloy

[J].

A novel palladium-free surface activation process for electroless nickel deposition on micro-arc oxidation film of AZ91D Mg alloy

[J].

A novel process for electroless nickel plating on anodized magnesium alloy

[J].

Preparation and characterization of a double-layer coating on magnesium alloy AZ91D

[J].

Influence of post-treatment on the corrosion resistance of PEO coated AM50B and AM60B Mg alloys

[J].

Validation of corrosion rates measured by the tafel extrapolation method

[J].

Composite coatings on a Mg-Li alloy prepared by combined plasma electrolytic oxidation and sol-gel techniques

[J].

Mitigation of corrosion on magnesium alloy by predesigned surface corrosion

[J].