近年来,随着国民经济快速发展,产生的垃圾量巨大。由于我国土地资源稀缺,垃圾焚烧处理相对而言占地面积更少[1],而且还可进行发电,因此国家大力倡导垃圾焚烧处理代替垃圾填埋和堆肥。但是垃圾焚烧炉由于在高温下工作,面临着许多高温腐蚀问题,炉内的过热器、水冷壁和换热设备等关键受热面在高温下会与垃圾焚烧后产生的腐蚀性介质反应[2],出现管壁减薄甚至发生开裂的状况,造成非常严重的后果[3],这对垃圾焚烧炉设备材料的选材提出了非常苛刻的要求。对垃圾焚烧炉材料的腐蚀分析表明,氯化物是引起焚烧炉高温腐蚀最主要的原因[4],例如碱金属氯化物会引起严重的腐蚀,特别是影响垃圾焚烧炉的水冷壁 (工作条件为800~1000 ℃)[5,6]。

本文选取254SMo、904L和317L3种不锈钢 (Mo含量分别为6.06%、4.32%和3.15%质量分数),实验室模拟垃圾焚烧炉中水冷壁 (800~1000 ℃) 的环境,在750、850和950 ℃下的NaCl中进行热腐蚀实验,对比研究了3种奥氏体不锈钢在NaCl中的热腐蚀行为,阐明不锈钢中Mo在热腐蚀中的作用和热腐蚀机理。

1 实验方法

实验所用的材料为254SMo、904L和317L不锈钢,材料来源于山西某企业,供货状态为轧制态,样板厚度为7 mm,成分如表1所示。

表1 实验用3种奥氏体不锈钢的成分

Table 1

| Steel | C | Si | Mn | P | S | Cr | Ni | Mo | Cu | N | B | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 254SMo | 0.010 | 0.43 | 0.40 | 0.021 | 0.001 | 19.98 | 17.85 | 6.06 | 0.61 | 0.21 | 0.004 | Bal. |

| 904L | 0.011 | 0.45 | 1.28 | 0.019 | 0.001 | 20.08 | 24.22 | 4.32 | 1.41 | 0.06 | --- | Bal. |

| 317L | 0.019 | 0.57 | 1.25 | 0.024 | 0.001 | 18.29 | 13.32 | 3.15 | 0.05 | 0.05 | 0.004 | Bal. |

将实验样品线切割成15 mm×15 mm×5 mm大小的试样,用SiC砂纸逐级打磨至2000#,依次用去离子水、无水乙醇清洗,并用吹风机吹干。用游标卡尺精确测量长、宽、高,计算试样表面积,并用精度为0.1 mg的电子天平称重。

热腐蚀实验时,首先将试样包埋在装有10 g NaCl的坩埚舟中,然后将坩埚放入管式炉中,并随炉升温至所需温度;保温一定时间后,对试样进行空冷,冷却到室温后将坩埚同试样一起放进装有去离子水烧杯中进行水煮,之后将试样取出,用酒精清洗、干燥,并对试样单独进行称重。重复上述步骤,直至试样的质量不再发生变化,此时质量记为m1。接着重新换新的NaCl对试样进行下一阶段的热腐蚀。为了减少实验误差,每组实验选3个平行试样,每个试样称量3次。管式炉 (KMTF-1200-I-80-440) 一端所通的气体为O2,流量为10 mL/min,另一端出气口有NaOH溶液吸收装置。实验温度分别为750、850和950 ℃ (NaCl的熔点为801 ℃,在750 ℃下进行实验是为了对比材料在固态和熔融态NaCl中的耐腐蚀性),高温腐蚀时间分别为10、20、30、40、50和60 h。3种不锈钢腐蚀速率的计算方法如

式中:V为样品的腐蚀速率,mg/cm2;m0和m1分别为样品腐蚀前后的质量,mg;S为样品的表面积,cm2。

最后的热腐蚀实验 (60 h) 完成后,采用TESCAN-VEGA 3扫描电镜 (SEM) 观察样品的表面和截面形态。制备截面分析样品时,首先用环氧树脂镶嵌试样,然后将镶好的试样打磨抛光并用去离子水和无水乙醇清洗干燥。采用INCA X-act X射线能谱仪 (EDS) 分析样品的微区化学成分。采用TD-3500 X射线衍射仪 (XRD) 分析热腐蚀前后材料表面的物相,CuKα射线,管电压30 kV,管电流20 mV, 步宽角度0.02,扫描范围20°~80°。

2 结果与讨论

2.1 腐蚀动力学曲线

图1和2是3种不锈钢在750、850和950 ℃下的腐蚀动力学曲线和热腐蚀60 h的最终质量损失。可以看出3种材料在NaCl中的热腐蚀均表现为失重。在腐蚀初期,腐蚀速率较快;随着时间的增加,腐蚀失重速率有所降低。在750 ℃时,3种不锈钢的腐蚀差距较明显;在实验温度下耐腐蚀性依次为254SMo不锈钢>904L不锈钢>317L不锈钢。由图2可以看出,在950 ℃下高温腐蚀60 h后,317L不锈钢的失重达到了277.79 mg/cm2,254SMo和904L不锈钢的失重量在180 mg/cm2左右,说明在950 ℃时317L不锈钢腐蚀程度严重,热腐蚀60 h时254SMo的质量损失小于904L的,950 ℃时3种不锈钢的平均质量损失达到了750 ℃时的2.6倍。

图1

图1

3种不锈钢在不同温度下的腐蚀动力学曲线

Fig.1

Mass losses of 254SMo, 904L and 317L stainless steels during hot corrosion at 750 ℃ (a), 850 ℃ (b) and 950 ℃ (c)

图2

图2

3种不锈钢在不同温度下热腐蚀60 h后的质量损失

Fig.2

Total mass losses of three stainless steels after 60 h hot corrosion at different temperatures

2.2 腐蚀产物相分析

图3给出了3种不锈钢在不同温度下腐蚀前和腐蚀60 h后的XRD图。由图3可知,热腐蚀前,3种不锈钢的衍射图谱中均为奥氏体的衍射峰;经氯盐高温腐蚀后,三者表面都出现了新的物相,腐蚀产物主要是由氧化物组成。在实验温度下,254SMo表面主要由Fe2O3、Cr2O3、MoO3和FeCr2O4组成,另外还有少量未溶解的NaCl。在750 ℃时,904L不锈钢表面发现了CrCl2的存在,说明材料在高温下发生了氯化反应。317L不锈钢表面只检测到了Fe2O3和Cr2O3衍射峰,同时还检测到未溶解的NaCl。只有在254SMo和904L不锈钢表面检测到MoO3和FeCr2O4,317L不锈钢表面则没有发现。

图3

图3

3种不锈钢在不同温度下腐蚀60 h前后的XRD图

Fig.3

XRD patterns of 254SMo (a), 904L (b) and 317L (c) stainless steels before and after hot corrosion for 60 h at different temperatures

2.3 腐蚀后SEM/EDS分析

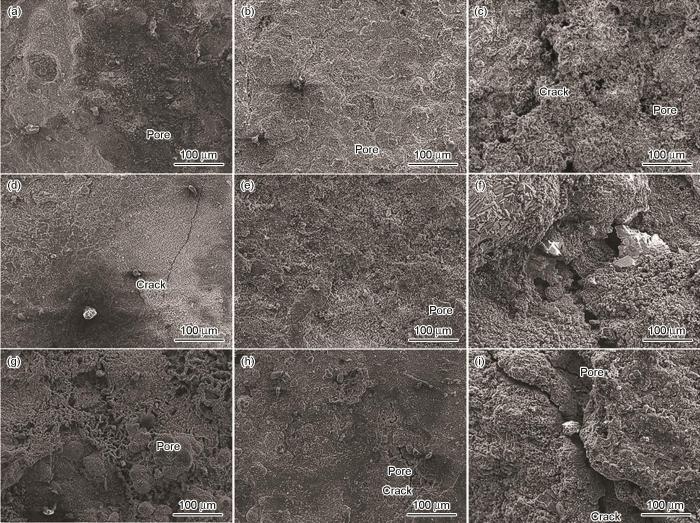

图4和5分别是3种不锈钢在NaCl中不同温度下高温腐蚀60 h后的表面微观形貌图和在850 ℃热腐蚀后对应的EDS结果。由SEM形貌可知,随着温度的升高,材料表面的热腐蚀程度也在加剧。在750 ℃时,904L不锈钢 (图4d) 表面可以看到细微裂纹,而317L不锈钢 (图4g) 表面腐蚀产物疏松,且发生局部剥落。850 ℃时还可以观察到少量尚未剥落的腐蚀产物。当温度升高到950 ℃时,904L不锈钢 (图4f) 和317L不锈钢 (图4i) 出现了大量明显的裂痕、孔洞和腐蚀产物的剥落;254SMo不锈钢 (图4c) 的表面则只出现了少量的裂痕和孔洞,这和腐蚀动力学曲线测试得出254SMo不锈钢在热腐蚀过程中的腐蚀失重最小的结论一致,其原因可能是MoO3在热腐蚀过程中有着很强的耐蚀性。试样表面疏松多孔的原因主要是生成了氯气或者氯化物侵入基体表面对材料进行腐蚀,或者在热腐蚀过程中试样的表面与NaCl不断地进行反应,腐蚀层因此变得疏松,XRD图中CrCl2存在也说明钢中的合金元素与NaCl在高温下发生反应。

图4

图4

3种不锈钢在不同温度下热腐蚀后的表面SEM图

Fig.4

SEM images of 254SMo (a~c), 904L (b~f) and 317L (g~i) stainless steels after hot corrosion at 750 ℃ (a, d, g), 850 ℃ (b, e, h) and 950 ℃ (c, f, i) for 60 h

从图5的SEM图中可以看出,254SMo表面形成了致密的腐蚀产物膜,904L不锈钢腐蚀产物较疏松,317L不锈钢表面甚至出现了开裂。EDS分析结果表明,3种不锈钢的表面氧含量都非常高,说明表面都形成了大量氧化物,这与XRD结果一致。在254SMo不锈钢表面 (图5中A点) 检测到了少量Mo,腐蚀层脱落处 (图5中B点) 则没有发现;图中大量尖晶石结构氧化物 (图5中A点) 应为FeCr2O4。904L不锈钢疏松的表面没有发现Mo元素的存在,Mo在317不锈钢表面 (图5(E) 点) 也被检测到。Mo只在钢的基体表面被检测到,说明热腐蚀过程中Mo在基体表面形成MoO3保护材料。由于3种钢Mo含量不同,因此耐蚀性表现出差异。EDS还检测到了少量Cl和Na,说明NaCl参与到了热腐蚀的反应中。

图5

图5

3种不锈钢在850 ℃下NaCl中高温腐蚀后的SEM图以及对应的EDS分析结果

Fig.5

SEM surface images of 254SMo (a), 904L (b) and 317L (c) stainless steels after hot corrosion at 850 ℃ in NaCl and corresponding EDS analysis results of the marked areas

2.4 截面形貌分析

图6是3种不锈钢在NaCl中热腐蚀60 h后的截面形貌图。由图可知,750 ℃时,3种不锈钢都没有发生晶间腐蚀,317L不锈钢内部的腐蚀层很深并且出现了裂痕,254SMo和904L不锈钢内部只生成了疏松的腐蚀层,说明254SMo和904L不锈钢耐腐蚀性强于317L不锈钢。在850和950 ℃,3种钢都发生了晶间腐蚀,并且随着温度的升高晶间腐蚀向基体内部延伸的越深。这种现象在317L钢上尤为明显 (图6h和i),说明3种钢的腐蚀程度随着温度的升高而变大。在750 ℃时,254SMo、904L和317L不锈钢表面腐蚀产物层厚度分别为49、39和840 μm,254SMo和904L不锈钢形成的腐蚀产物层和基体的结合更为致密,且两者的厚度相近,317L不锈钢的腐蚀产物层厚度远大于前两者的。850和950 ℃下由于表面腐蚀产物层脱落且发生了晶间腐蚀,无法准确对材料进行腐蚀层厚度的测量。

图6

图6

3种不锈钢在不同温度下腐蚀60 h后的截面形貌

Fig.6

Cross-sectional morphologies of 254SMo (a~c), 904L (b~f) and 317L (g~i) stainless steels after hot corrosion at 750 ℃ (a, d, g), 850 ℃ (b, e, h) and 950 ℃ (c, f, i) for 60 h

虽然750和850 ℃时3种不锈钢动力学曲线近似 (图1),但是从截面形貌图中可以看出,材料在750 ℃时的腐蚀程度小于850 ℃时的,这是因为NaCl在750 ℃呈固态,850 ℃呈熔融态,材料被包裹在熔融NaCl中对材料进行更为严重的腐蚀,熔融态的盐充当电解质加速材料腐蚀。这种现象在实验过程中也被发现,750 ℃反应后坩埚中的NaCl呈白色颗粒状,而在850和950 ℃下的NaCl中进行热腐蚀实验后,坩埚中的NaCl呈黑褐色,说明3种奥氏体不锈钢在熔融的NaCl中反应非常剧烈,这种现象和3种不锈钢在热腐蚀后的表面形貌和截面形貌相对应。在高温下3种钢的腐蚀产物从基体脱落,甚至在腐蚀产物层中间产生了裂痕 (图6h),还发生了内部腐蚀 (图6c、f和i)[15]。

2.5 热腐蚀机理

NaCl的熔点为801 ℃[18]和750 ℃时,NaCl为固态,在850和950 ℃时,NaCl的状态为熔融态。在腐蚀初期,由于3种不锈钢的实验条件为随炉升温,且炉中一直通入氧气,此时NaCl尚未参与反应,所以在腐蚀初期不锈钢中的合金元素扩散到基体表面,并与炉中的氧气接触,发生如下氧化反应:

其中,M为Fe、Cr、Ni、Mo等合金元素。随着温度的持续升高,NaCl开始参与反应 (公式以850 ℃为例),直接与材料中的金属元素 (例如Fe) 或者与基体表面生成的氧化物进行反应,在金属表面生成Cl2:

由反应 (3) 和 (4) 产生的一部分Cl2通过氧化物边界和缺陷向氧化膜/基体界面扩散,当Cl2到达氧化膜/基体界面,便与合金元素M (Fe、Cr、Ni、Mo等) 反应,通过反应 (5) 生成具有挥发性的氯化物 (MCl):

由于生成的金属氯化物通常有着很低的汽化温度,在温度高于500 ℃时会变为气体通过金属表面的孔洞向外挥发,所以在实验中固态MClx会变为气态:

因为炉中一直有O2的通入,当MClx挥发到材料的外层时,会与炉中的O2发生如下反应:

Mo在高温下首先被氧气氧化成MoO2,MoO2在高温下的挥发性较小[20,21],对材料保护作用强,氧气充足的情况下MoO2可以转化为MoO3。在254SMo和904L腐蚀产物中发现了MoO3的存在,MoO3在热腐蚀环境中的溶解度小,可以表现出较强的耐蚀性能[22],在NaCl中不易被反应,MoO2和MoO3都可以有效的保护基体在高温下不受NaCl侵蚀。Mo在高温下很难被NaCl腐蚀成MoCl3,这是因为形成MoCl3的氯分压和Gibbs自由能很高。腐蚀后的254SMo和904L的XRD谱图中有MoO3存在,这两种不锈钢腐蚀较轻;317L不锈钢表面则没有检测到,试样腐蚀非常严重,说明Mo形成的氧化物对基体的保护性非常强,317L不锈钢由于Mo含量低,其他合金元素的保护性不如Mo,所以基体表面元素几乎都被转化成氯化物而挥发,加速了317L不锈钢的腐蚀。总而言之,NaCl在高温下加速3种奥氏体不锈钢的腐蚀,从而导致材料遭受严重的腐蚀,出现孔隙以及表面疏松的腐蚀产物,钢中Mo的添加可以降低材料在氯盐中受到的侵蚀[15,22-24]。

3 结论

(1) 254SMo、904L和317L不锈钢在750、850和950 ℃下的NaCl中都表现为失重,在950 ℃下腐蚀最为严重,且腐蚀60 h时3种奥氏体不锈钢的耐蚀程度排序为:254SMo不锈钢>904L不锈钢>317L不锈钢。

(2) 热腐蚀反应遵循“活性氧化”机理,在热腐蚀过程中,NaCl会与材料反应生成Cl2,Cl2会进入基体表面或者生成挥发性氯化物对材料的氧化膜进行破坏,加速材料的腐蚀。

(3) 3种奥氏体不锈钢在850和950 ℃均发生了晶间腐蚀,在750 ℃则没有发生晶间腐蚀,Cl2或Cl-有可能通过晶界进行迁移,从而对材料进行腐蚀。

(4) Mo的添加可以降低材料遭受氯盐的侵蚀。

参考文献

The evolution of waste-to-energy incineration: A review

[J].

Causes and preventive measures of boiler heating surface corrosion in domestic waste incineration plant

[J].

生活垃圾焚烧厂锅炉受热面腐蚀原因及预防措施

[J].

Research progress and direction thinking on corrosion of key heat transfer components in waste incineration boilers

[J]. J.

垃圾焚烧锅炉关键受热面腐蚀研究进展及方向思考

[J].

Materials selection for superheater tubes in municipal solid waste incineration plants

[J].

Ash deposit characterisation in a large-scale municipal waste-to-energy incineration plant

[J].

The influence of KCl and HCl on the high-temperature oxidation of a Fe-2.25Cr-1Mo steel at 400 ℃

[J].

The history of solid-solution-strengthened Ni alloys for aqueous corrosion service

[J].

Corrosion resistance of alumina-forming alloys against molten chlorides for energy production. I: Pre-oxidation treatment and isothermal corrosion tests

[J].

Corrosion resistance of alumina forming alloys against molten chlorides for energy production. II: Electrochemical impedance spectroscopy under thermal cycling conditions

[J].

Precipitation behavior and phase transformation mechanism of super austenitic stainless steel S32654 during isothermal aging

[J].

Detection of susceptibility to intergranular corrosion of aged super austenitic stainless steel S32654 by a modified electrochemical potentiokinetic reactivation method

[J].

Precipitated phases of superaustenitic stainless steel 654SMO

[J]. J.

Applications and experience with a Superaustenitic 7Mo stainless steel in hostile environments

[J].

High-temperature oxidation and corrosion of structural materials in molten chlorides

[J].

Chloride- and sulphate-induced hot corrosion mechanism of super austenitic stainless steel S31254 under dry gas environment

[J].

Research development of high temperature chlorine corrosion in waste incineration boilers

[J].

垃圾焚烧锅炉的高温氯腐蚀研究进展

[J].

Chloridation and oxidation of iron, chromium, nickel and their alloys in chloridizing and oxidizing atmospheres at 400~700 ℃

[J].

Corrosion behaviour of various model alloys with NaCl-KCl coating

[J].

The implications of chlorine-associated corrosion on the operation of biomass-fired boilers

[J].

Oxidation behavior of αMo-Mo3Si-Mo5SiB2 (T2) three phase system

[J].

A new insight into high-temperature oxidation mechanism of super-austenitic stainless steel S32654 in air

[J].

Stability of protective oxide films in waste incineration environment-solubility measurement of oxides in molten chlorides

[J].

Refractory metals and nickel in high temperature chlorine‐containing environments‐thermodynamic prediction of volatile corrosion products and surface reaction mechanisms: a review

[J].

Hot corrosion behavior of porous nickel-based alloys containing molybdenum in the presence of NaCl at 750 ℃

[J].