目前,国产铝镁合金电磁屏蔽丝在加工过程中常出现断丝现象,并在应用时由于耐蚀性不理想存在更换率高的问题。经过前期研究发现,在电磁屏蔽常用的Al-3.0% (质量分数,下同) 合金中加入适量的富铈混合稀土,能够有效提高合金的强度、导电率和耐蚀性,提高其电磁屏蔽性能和服役寿命[8,9]。铝镁合金电磁屏蔽丝往往通过合金圆线经冷拉拔加工制备。大塑性变形能够改变金属材料微观组织并导致力学性能的提高[10-12]。然而,塑性变形对合金腐蚀行为的影响是复杂的[13-15]。等通道转角挤压能够使工业纯铝中的富铁相破碎,提高其点蚀敏感性,致使工业纯铝耐蚀性降低[16,17]。但是,对于Al-5.4%Ni、Al-5%Cu和AA2024合金,在等通道转角挤压的作用下,晶粒被细化,第二相发生破碎,减少了合金内容易发生点蚀萌生和生长的区域,提高了这些合金的耐蚀性[17,18]。因此,探究金属材料塑性加工对合金微观组织和耐蚀性的影响规律和作用机理极为重要。

1 实验方法

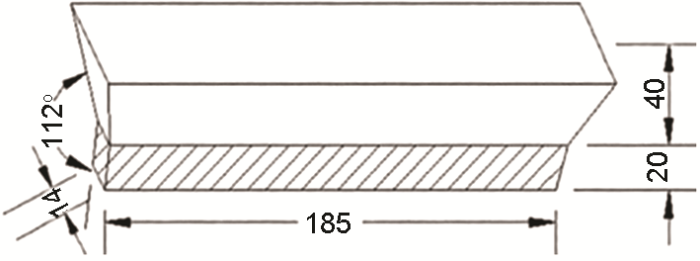

原材料选用高纯铝锭A00 (>99.8%)、高纯镁锭 (>99.96%)、R6535富铈混合稀土,混合稀土成分 为:37.3%La,61.5%Ce,0.3%Pr,0.2%Nd,0.26%Fe,<0.1%S,<0.1%P,0.05%S。将高纯铝锭放入石墨坩埚中,用SG2-5-10井式电阻炉熔炼,熔炼温度为720 ℃。待铝锭全部熔化后,用石墨钟罩将铝箔包裹的混合稀土和镁锭压入铝熔体,待其全部熔化后进行搅拌。静置5 min后,使用C2Cl6除气,除渣后浇铸,浇铸温度为720 ℃。Al-3.0% Mg合金铸造性能差,在铸造过程中容易出现疏松等缺陷,试样采用金属模具浇注,见图1,图中阴影部分为试样取样部位。因熔炼过程中存在元素烧损的问题,因此通过HK-8100型光谱分析仪测定实际合金化学成分为:3.03%Mg,0.12%RE,0.08%Fe。

图1

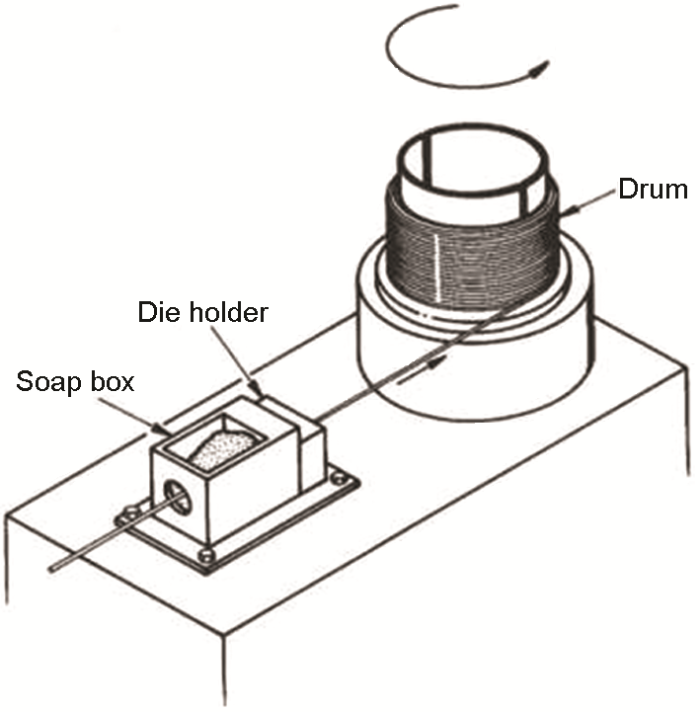

取图1试块的阴影部分,经过车床加工成直径为10 mm的圆棒用于冷拉拔加工,拉拔试验装置如图2所示。固定拉拔速率为10 m/min,使用液体润滑油,经过15道次拉拔后 (每道次直径为:9,8,7,6,5,4.5,4,3.8,3.5,3.2,3,2.8,2.5,2.2和2 mm),圆棒被拉拔成直径为2 mm的圆线,累计变形量为96%。由于原始圆棒长度有限,选取直径为7、6、5、4、3和2 mm的试样进行组织观察和耐蚀性试验,取样如图3所示,其中DD为冷拉拔方向、TD为横向、ND为法向。当丝材直径大于5 mm时采用线切割方式制样,当丝材直径小于5 mm时,将试样镶嵌好后,在砂纸上仔细粗磨至接近直径尺寸时,进行细磨与抛光,尽可能让测试表面为图3所示部位。

图2

图3

图3

组织分析和耐蚀性测试取样示意图

Fig.3

Diagrammatic sketchs of sample option for structure analysis and corrosion test

试样浸泡腐蚀前用SiC砂纸打磨和绒布抛光,腐蚀介质为在3.5% (质量分数) NaCl溶液。试样在NaCl溶液中浸泡一定时间后,取出清洗进行观察。腐蚀实验前后,通过Olympus-BX51M型光学显微镜和Hitach S-3400型扫描电子显微镜 (SEM) 进行观察,并计算点蚀坑直径与数量,通过Horiba-EX250型能谱分析仪 (EDS) 测试合金元素分布。电化学腐蚀性能测试在PARSTAT 2273型电化学工作站上进行。采用试样电极为工作电极、饱和氯化钾/甘汞电极为参比电极、铂电极为辅助电极的标准三电极系统,质量浓度为3.5%NaCl溶液为电解质溶液。电化学实验待开路电位稳定后,测试电化学阻抗和动电位极化曲线。Tafel极化测试的扫描速率0.5 mV/s,电化学阻抗频谱频率范围105~10-2 Hz,外加激励电压5 mV。

2 结果与讨论

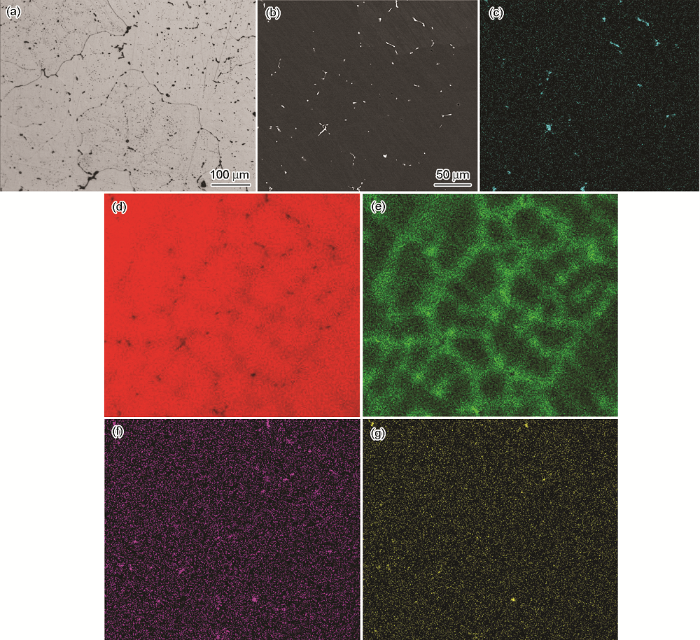

图4

图4

铸态Al-3.0%Mg-0.12%RE合金微观组织形貌与EDS元素分析

Fig.4

Optical image (a), SEM image (b) and EDS analysis of Fe (c), Al (d), Mg (e), Ce (f) and La (g) of Al-3.0%Mg-0.12%RE alloy

图5为Al-3.0%Mg-0.12%RE合金在不同变形量时晶粒的形貌变化。图中深灰线为晶界,灰线为枝晶界,黑色点为第二相。随着冷拉拔变形量增加,合金中等轴状晶粒向纤维状晶粒转变,晶粒均沿拉拔方向拉长,垂直拉拔方向拉扁,晶界处第二相被拉长并随着晶界的变形逐渐向线状分布。在冷拉拔变形量达到51%时,合金晶粒变形程度不大,但晶粒内枝晶等亚稳组织发生明显的变形,相互靠拢。随着冷拉拔变形量的不断增大,合金中的晶界和枝晶界相互靠拢,界面距离逐渐减小,不同晶粒的晶界与枝晶界甚至无法明显区分,当变形量超过84%后,合金不同晶粒的晶界和枝晶界聚集成线状分布,晶粒纤维状程度逐渐增强。

图5

图5

不同变形量下Al-3.0%Mg-0.12%RE合金微观组织形貌

Fig.5

Microstructure of Al-3.0%Mg-0.12%RE alloy with different strain: (a) 51%; (b) 64%; (c) 75%; (d) 84%; (e) 91%; (f) 96%

图6为Al-3.0%Mg-0.12%RE合金第二相形貌的SEM图,图中白亮条状和点状物为AlFe3和Al4Ce/Al4La第二相。从图中可以看出,合金在变形前第二相呈均匀无方向分布,主要分布在晶界上。随着冷拉拔变形量的增加,第二相逐步被拉长,并发生破碎,随着变形过程中晶界的转动,第二相逐渐向线状发展。第二相破碎主要是因为合金在冷拉拔过程中,晶粒发生转动,分布在晶界处的第二相随之发生挤压与转曲,并在垂直拉拔方向的压应力和平行拉拔方向的拉应力的作用下被拉长,当变形量超过一定程度时,超过第二相的变形能力,被拉长的第二相逐渐被拉断并破碎成细小的粒子,呈线型分布在合金中。随着冷拉拔变形量的增加,第二相破碎程度增大,原来位于不同晶界、不同方向的第二相逐步发展成为呈平行、线型分布的第二相。

图6

图6

不同变形量Al-3.0%Mg-0.12%RE合金的第二相形貌

Fig.6

Second phase micrographs of Al-3.0%Mg-0.12%RE alloys with different strain: (a) 51%; (b) 64%; (c) 75%; (d) 84%; (e) 91%; (f) 96%

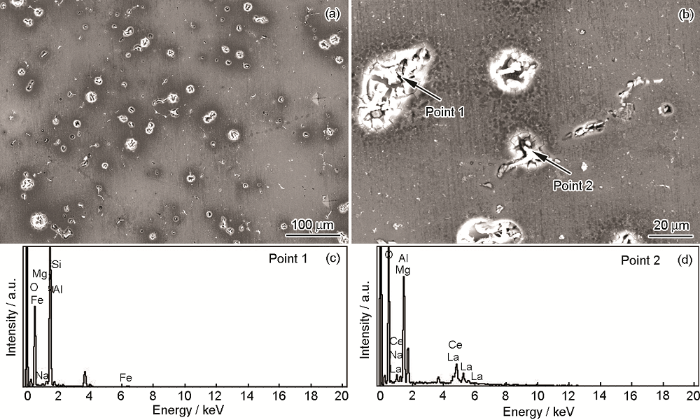

图7为Al-3.0%Mg-0.12%RE合金在NaCl溶液中浸泡21 d后点蚀区域的微观形貌和EDS分析。从SEM图中可以看出,合金表面出现两种形貌的点蚀坑,一种呈现孤岛状,EDS分析得到孤岛状点蚀坑为富铁相周围产生;另一种呈凹坑状,EDS分析得到凹坑状点蚀坑在富稀土相上产生。FeAl3相的电极电位 (-0.56 V) 高于铝基体 (-0.85 V),在铝合金中作为阳极存在,从而加速其周围的铝基体的腐蚀,因此富铁相周围的铝基体被腐蚀,而富铁相成孤岛状存在。Al4Ce/Al4La相的电极电位要低于铝基体[19],它们以阴极形成存在,会先于铝基体发生腐蚀,因此出现凹坑状的点蚀坑。综上所述,Al-3.0%Mg-0.12%RE合金点蚀主要发生在第二相区域,但不同的第二相发生不同类型的腐蚀。因此点蚀坑的尺寸与数量与合金中第二相的尺寸与数量有关,第二相数量越多,尺寸越大,点蚀坑数量也会随之增多,尺寸随之增大。

图7

图7

铸态Al-3.0%Mg-0.12%RE合金在3.5%NaCl溶液中浸泡21 d后合金表面形貌和EDS分析

Fig.7

Surface morphologies (a, b) and EDS analysis (c, d) of as-cast Al-3.0%Mg-0.12%RE alloys after the 21 d immersion test in 3.5%NaCl solution

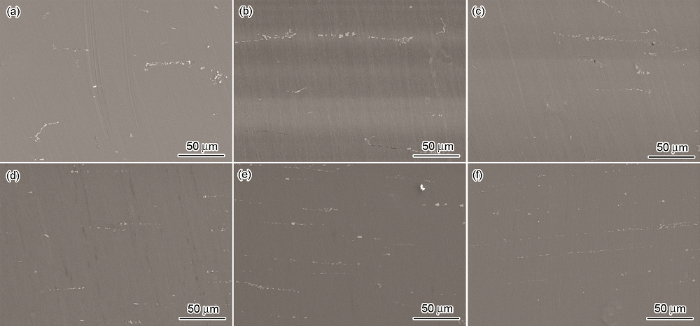

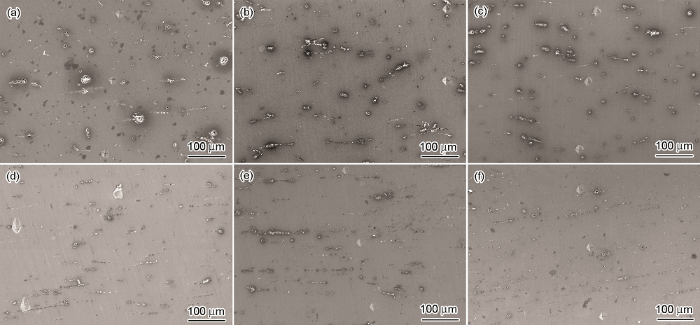

图8为不同冷拔变形量Al-3.0%Mg-0.12%RE合金在3.5%NaCl溶液中浸泡21 d后合金表面形貌。合金点蚀均主要发生在合金中的第二相处。随着变形量的增加,浸泡后合金表面点蚀坑数量逐渐降低,尺寸逐渐变小,点蚀坑的分布从随机弥散分布逐渐向线状分布,变形量在84%前,点蚀坑因第二相弥散分布的状态仍存在随机分布,但变形量在84%后,合金点蚀坑呈明显的线状分布。合金中的第二相在冷拉拔过程中发生了被拉长并破碎的现象,且变形量越大,破碎程度越高,粒子尺寸越小,由此在浸泡过程中诱发的点蚀坑尺寸越小,从而一定程度降低了合金的点蚀敏感性,降低点蚀坑的尺寸。

图8

图8

不同变形量Al-3.0%Mg-0.12%RE合金在浸泡21 d后表面形貌

Fig.8

Surface morphologies of Al-3.0%Mg-0.12%RE alloys with different strains after 21 d immersion test: (a) 51%, (b) 64%, (c) 75%, (d) 84%, (e) 91%, (f) 96%

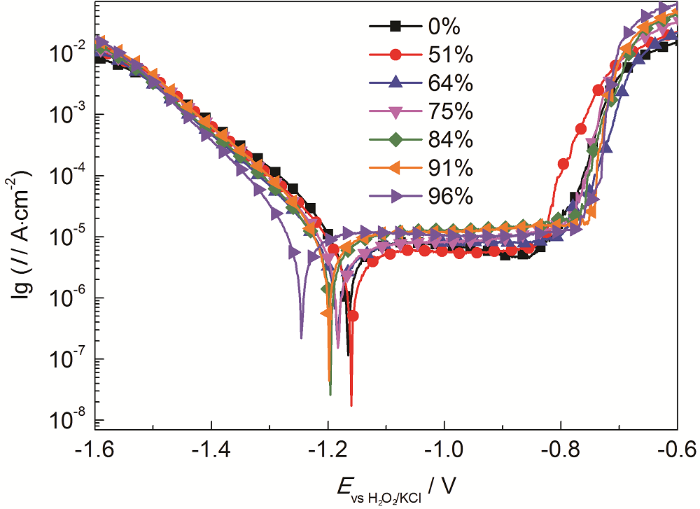

图9和表1为不同冷拔变形量Al-3.0%Mg-0.12%RE合金在3.5%NaCl溶液中极化曲线和腐蚀电位Ecorr,点蚀电位Epit值。不同变形量下合金的腐蚀电流密度Icorr相差不大,较难比较,因此这里只计算合金的腐蚀电位Ecorr和点蚀电位Epit,以分析冷拉拔变形量对合金均匀腐蚀敏感性和点蚀敏感性的影响。随着冷拉拔变形量的增加,合金腐蚀电位Ecorr整体上呈先升高后下降趋势,在变形量为51%时腐蚀电位达到最高,这是因为在变形量较低时,合金经过冷拉拔变形后组织变得更加致密,因此均匀腐蚀敏感性降低,腐蚀电位升高。随着变形量的增大,合金腐蚀电位整体上呈下降趋势,这可能是因为变形量的增大带来合金中晶界、枝晶界的聚集,第二相的破碎,导致合金中晶界相界类缺陷密度的增大,致使腐蚀电位的降低,均匀腐蚀敏感性增强[20,21]。但对于点蚀敏感性,合金的点蚀电位随冷拉拔变形量的增加而呈升高趋势,说明冷拉拔变形能够降低合金的点蚀敏感性,且变形量越大,点蚀敏感性降低的越多。这主要是因为冷拉拔变形量越高,合金晶界、枝晶界聚集程度越大,第二相破碎程度和晶粒纤维状程度越高,合金组织方向性更强,呈现相界、晶界、线状第二相和纤维状晶粒的层状结构,点蚀萌生点尺寸减小,因此点蚀敏感性降低,点蚀电位Epit升高。

图9

图9

不同变形量Al-3.0%Mg-0.12%RE合金在3.5%NaCl溶液中极化曲线

Fig.9

Potentiodynamic polarization curves of Al-3.0%Mg-0.12%RE alloys with different strain

表1 不同变形量Al-3.0%Mg-0.12%RE合金的Ecorr和Epit值

Table 1

| Strain / % | Ecorr / V | Epit / V |

|---|---|---|

| 0 | -1.164 | -0.855 |

| 51 | -1.159 | -0.863 |

| 64 | -1.183 | -0.832 |

| 73 | -1.185 | -0.777 |

| 84 | -1.196 | -0.767 |

| 91 | -1.198 | -0.755 |

| 96 | -1.266 | -0.744 |

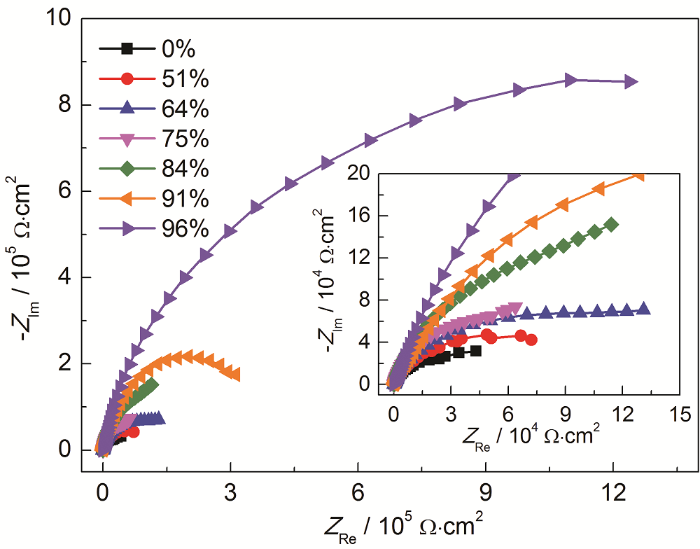

图10为不同变形量冷拔Al-3.0%Mg-0.12%RE合金在3.5%NaCl溶液中电化学阻抗谱。随着冷拉拔变形量的增加,合金的阻抗谱中的阻抗半径均逐渐增大。阻抗半径越大,合金腐蚀速率越慢,耐蚀性越好。由此说明了冷拉拔变形能够提高Al-3.0%Mg-0.12%RE合金耐蚀性,变形程度越大,耐蚀性越好。这主要是因为随着合金变形量的增加,合金的组织方向性更强,呈现层状结构,第二相破碎呈线状分布,尺寸有所减小,导致腐蚀阴极相尺寸的降低,从而降低点蚀诱发面积和腐蚀速率,且组织更加致密,致使合金耐蚀性的增强。

图10

图10

不同变形量Al-3.0%Mg-0.12%RE合金Nyquist图

Fig.10

Nyquist diagram of Al-3.0%Mg-0.12%RE alloys with different strains

在冷拉拔变形过程中,Al-3.0%Mg-0.12%RE合金耐蚀性随合金组织变化而变化。塑性变形能够细化合金组织的同时,位错密度和晶界密度均会增多,第二相形态和尺寸发生变化,这些都能导致铝合金耐蚀性的变化。理论上,塑性变形后位错和晶界密度的增多会降低合金的耐蚀性[20,21],但是,塑性变形能够使合金组织变得更加致密,这有利于合金耐蚀性的提高。Al-3.0%Mg-0.12%RE合金中AlFe3和Al4Ce/Al4La由于电极电位的差异,在合金中分别以阴极相和阳极相存在。但无论物相特性如何,第二相的存在均破坏了合金的连续性,在腐蚀过程中破坏钝化膜的完整性,导致在第二相处点蚀的萌生。因此,塑性变形过程中,金属耐蚀性变化不能简单的由第二相、晶界和位错密度变化单方面去分析,而是它们共同作用的结果。冷拉拔变形过程中,因为位错密度和晶界密度的增多,导致合金腐蚀敏感性的增强,合金腐蚀电位随着变形量的增大而降低。随着冷拉拔变形量的增大,合金的组织变得更加致密,这有利于合金耐蚀性的提高,抑制点蚀的生长。同时,冷拉拔变形过程中第二相尺寸的变小与方向性的变化,致使合金腐蚀过程中点蚀坑尺寸明显降低。因此,即使位错和晶界不利于合金的耐蚀性,但在致密的组织和细化的第二相作用下,合金的耐蚀性随着冷拉拔变形量的增大而提高,点蚀电位不断升高,阻抗谱半径不断变大。

3 结论

(1) 随着冷拉拔变形量增加,Al-3.0%Mg-0.12%RE合金中等轴状晶粒向纤维状晶粒转变,晶粒均沿拉拔方向拉长,垂直拉拔方向拉扁,晶界处第二相被拉长并随着晶界的变形逐渐向线状分布。

(2) 浸泡实验后Al-3.0%Mg-0.12%RE合金表面出现孤岛状和凹坑状两种形貌的点蚀坑,合金点蚀均主要发生在合金中的第二相处,第二相数量越多,尺寸越大,点蚀坑数量也会随之增多,尺寸随之增大。

(3) 随着冷拉拔变形量的增加,Al-3.0%Mg-0.12%RE合金均匀腐蚀敏感性增强,但点蚀敏感性减弱,阻抗半径增大,耐蚀性变好。

参考文献

Electromagnetic shielding and corrosion resistance of electroless Ni-P/Cu-Ni multilayer plated polyester fabric

[J].

Effect of heat treatment on electromagnetic shielding effectiveness of ZK60 magnesium alloy

[J].

Electromagnetic shielding effectiveness of aluminum alloy-fly ash composites

[J].

Development and investigation of electromagnetic shielding fabrics with different electrically conductive additives

[J].

Effects of Er on the microstructure and mechanical properties of an as-extruded Al-Mg alloy

[J].

Superplasticity of AA5083 alloy as processed by equal channel angular extrusion

[J].

Pitting and stress corrosion cracking susceptibility of nanostructured Al-Mg alloys in natural and artificial environments

[J].

Effects of cerium and lanthanum on the corrosion behavior of Al-3.0wt.%Mg alloy

[J].

Influence of rare earth (Ce and La) addition on the performance of Al-3.0wt%Mg alloy

[J].

The process of ultra-fine wire drawing for magnesium alloy with the guaranteed restoration of ductility between passes

[J].

Comparison of reduction ability between multi-stage cold drawing and rolling of stainless steel wire-experimental and numerical investigations of damage

[J].

Change in microstructures and mechanical properties during deep wire drawing of copper

[J].

Influence of surface modifications on pitting corrosion behavior of nickel-base alloy 718. Part 1: Effect of machine hammer peening

[J].

Effect of plastic deformation on the corrosion behavior of a super-duplex stainless steel

[J].

Influence of plastic deformation on the microstructure and corrosion behaviour of Ti-10Mo-4Zr and Ti-6Al-4V alloys in the ringer’s solution at 37 ℃

[J].

Corrosion behavior of commercial aluminum alloy processed by equal channel angular pressing

[J].

Effects of severe plastic deformation on the corrosion behavior of aluminum alloys

[J].

Impact of ultrafine-grained microstructure on the corrosion of aluminium alloy AA2024

[J].

Effects of Ce on corrosion resistance of AZ91D magnesium alloy

[J].

The electrochemical corrosion characterization of bulk nanocrystalline aluminium by X-ray photoelectron spectroscopy and ultra-violet photoelectron spectroscopy

[J].

Grain size effect on the electrochemical corrosion behavior of surface nanocrystallized low-carbon steel

[J].