在环氧漆的热老化降解研究方面,Zahra等[9]研究表明,环氧树脂在老化初期因为会发生后固化现象而出现分子链断裂和分子链交联的竞争。Liu等[10]研究表明,经过紫外老化后,环氧树脂存在后固化反应,老化过程中氨基上氮原子位置上的C-H键会被氧化产生的新酰胺,而后酰胺会发生C-N键断裂生成饱和醛、酮或酸,最后饱和醛、酮或酸中-C=O会发生链的断裂生成羧酸。另外,还有研究[11]表明,环氧涂层的老化降解主要是因为酰胺和-CH键发生光氧化造成主链断裂,新酰胺基团还会与仲胺上的含有活性氢的环氧键发生交联反应形成网状结构。另外,环氧涂层中颜填料颗粒中的亲水基团还会与水作用发生水解[12],以上两种方式协同作用加速环氧涂层的老化降解。

鉴于高速列车环氧底漆存在于高速列车涂层体系的底层,虽然和紫外线并无直接接触,但长期运行后,环氧底漆受到湿热腐蚀介质的直接影响促进其老化失效。高速列车在南方等高温高湿的环境下长期运行后,水、氧气和Cl-等腐蚀介质较常温常湿条件更容易透过环氧底漆。一方面,环氧底漆受水和氧气的影响,发生水解和环氧基质树脂键的断裂。另一方面,环氧底漆和铝合金基材产生剥离,腐蚀介质引起铝合金的腐蚀,影响高速列车涂层体系的服役性能和寿命。因此,理解高速列车用环氧底漆的湿热老化失效过程和机理,具有重要的意义。但关于高速列车用环氧底漆的湿热老化行为目前国内外研究较少。本实验通过研究高速列车用高强铝合金表面环氧底漆的电化学阻抗谱和环氧底漆在湿热条件下的形貌变化、光泽色差和红外光谱,理解高速列车用环氧底漆的腐蚀行为和湿热老化机理。

1 实验方法

高强铝合金板的尺寸分别为150 mm × 70 mm ×2 mm (湿热试验和红外光谱测试)和50 mm × 50 mm ×2 mm (电化学阻抗谱测试),使用400#砂纸打磨,用乙醇清洗表面,随后室温干燥备用。

本实验所使用的涂料为维新制漆(江西)有限公司生产的双组份环氧底漆。环氧漆与固化剂的配比为5∶1。通过喷涂的方式涂覆在铝合金板基材上,在常温下固化7 d,厚度控制在(50 ± 5) μm。

电化学阻抗谱(EIS)测试采用Gamry 600 +电化学工作站上进行,扫描频率为105~10-2 Hz,扰动电位振幅为20 mV,参比电极为饱和甘汞电极,辅助电极为铂片,测试介质为3.5% (质量分数) NaCl溶液,测试面积为12.56 cm2。

环氧底漆的湿热加速老化试验采用GDJS-25高低温交变试验箱试验机。环氧底漆的湿热加速老化试验设置实验条件为温度60 ℃、湿度95%,总湿热老化时间为60 d,设置14个平行试样,在湿热老化时间为0、10、20、3、40、50和60 d时,对于湿热老化不同天数的试样分别进行环氧底漆Fourier变换红外光谱和微观形貌等性能的表征。

微观形貌测试仪器采用XL30-FEG-ESEM环境扫描电子显微镜(SEM)。在湿热实验每10 d后,检测环氧底漆表面的微观形貌,分析环氧底漆在湿热老化过程中的形貌特征变化。采用BYK公司便携式微型光泽度计和色差仪进行光泽和色差测试,并计算环氧底漆在老化过程中的失光率

式中,A0为涂层老化的原始光泽,A1为涂层老化后的光泽(%)。

色差值ΔE的计算公式为:

式中,ΔL = L样品-L标准(明度差异),Δa = a样品-a标准(红/绿差异),Δb = b样品-b标准(黄/蓝差异)。色差值的变化能充分反映涂层老化的程度,因此,常被用于比较涂层耐老化性能的优劣。

红外光谱测试采用Spectrum 400红外光谱仪上进行。环氧底漆湿热实验每进行10 d后,测试环氧底漆表面的衰减全反射Fourier变换红外光谱(ATR-FTIR),分析环氧底漆在湿热老化过程中的化学键吸收峰强弱变化。

2 结果与讨论

2.1 环氧底漆的电化学阻抗谱和拟合结果

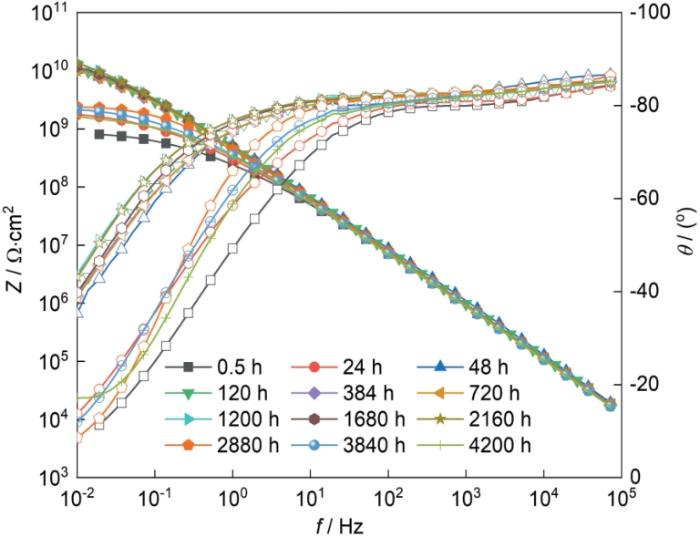

电化学阻抗谱是表征涂层耐腐蚀性能的一个重要手段[13,14]。环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡不同时间后的Bode图如图1所示。由图可见,环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡0.5 h到3840 h内,在浸泡0.5 h到120 h阶段,低频阻抗值(|Z|0.01 Hz)逐渐增大。在浸泡384 h到2160 h阶段,低频阻抗值(|Z|0.01 Hz)的变化不大,Bode图中阻抗模值也近似一条斜线,相位角在很大范围内接近于-90°,说明在此浸泡阶段的环氧底漆是一个电阻很大而电容很小的隔绝层,具有很好的屏蔽保护作用[15,16]。当环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡到4200 h,Bode图中阻抗模值仍近似一条直线,相位角也大范围内处于-90°,但出现了一个Warburg阻抗的扩散尾,说明此时已经有电解质溶液渗入环氧底漆/铝合金界面发生了电化学反应。

图1

图1

环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡不同时间后的Bode图

Fig.1

Bode plots of Al-alloy samples painted with epoxy primer after immersion in 3.5%NaCl solution for different time

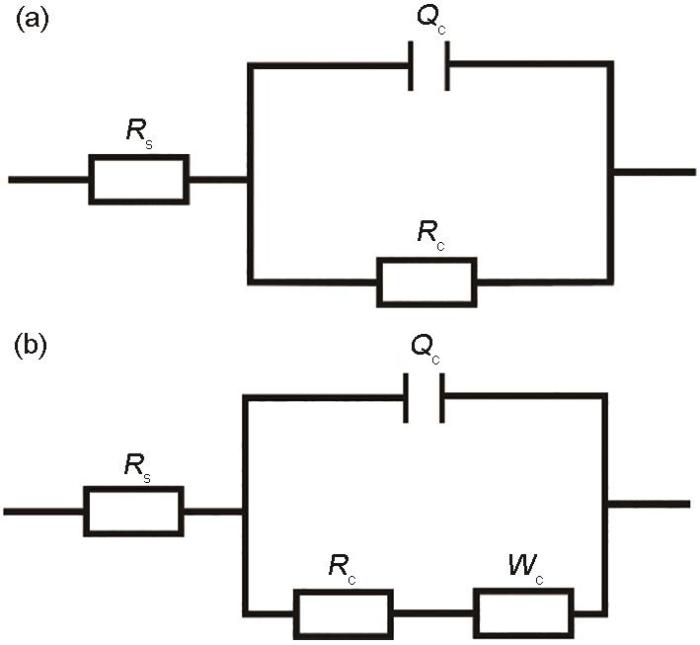

图2

图2

环氧底漆/铝合金体系的EIS等效电路模型

Fig.2

Equivalent circuit models of EIS of Al-alloy samples with epoxy primer after immersion for 0.5-3840 h (a) and 4200 h (b)

在环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡0.5 h到3840 h内,使用图2a中的等效电路进行拟合,其中Rs为溶液电阻、Qc为涂层电容、Rc为涂层电阻。在环氧底漆浸泡0.5 h到120 h内,由于环氧底漆的后固化现象,环氧树脂相互交联,环氧底漆中的微缺陷被填充,H2O、Cl-等不易渗入环氧涂层内部,随着环氧树脂后固化的进行阻抗值逐渐增大,拟合曲线见图3a。在环氧底漆/铝合金体系浸泡120 h到2160 h内,环氧底漆阻抗变化不大,阻抗值也基本不变,此阶段的环氧底漆具有很好的隔绝保护作用,拟合曲线见图3b。在环氧底漆/铝合金体系浸泡2160 h到3840 h内,随着H2O、Cl-等逐渐沿着涂层中的微缺陷渗入涂层内部,环氧底漆的阻抗值开始发生较大变化,环氧底漆的防护能力开始下降,拟合曲线见图3c。当环氧底漆/铝合金体系浸泡到4200 h时,使用图2b所示的等效电路进行拟合,其中Wc为Warburg阻抗,此时出现的Warburg阻抗扩散尾说明电解质溶液已经渗入到环氧底漆/铝合金界面[20,21],拟合曲线见图3c。在整个浸泡阶段的拟合结果如表1所示。

图3

图3

环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡不同时间后的Bode图及拟合曲线

Fig.3

Bode plots and fitting curves of epoxy primer painted Al-alloy samples immersed in 3.5%NaCl solution for 0.5-120 h (a), 384-2160 h (b) and 2880-4200 h (c)

表1 环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡不同时间后的EIS拟合结果

Table 1

| Immersion time / h | Rc / Ω·cm2 | Qc | Wc / S·s1/2·cm-2 | |

|---|---|---|---|---|

| Y0 / S·sa·cm2 | a0 | |||

| 0.5 | 6.63 × 108 | 6.10 × 10-10 | 8.64 × 10-1 | - |

| 24 | 1.45 × 109 | 5.99 × 10-10 | 8.65 × 10-1 | - |

| 48 | 1.05 × 1010 | 3.97 × 10-10 | 8.93 × 10-1 | - |

| 120 | 1.25 × 1010 | 4.37 × 10-10 | 8.90 × 10-1 | - |

| 384 | 1.12 × 1010 | 4.50 × 10-10 | 8.92 × 10-1 | - |

| 720 | 1.09 × 1010 | 4.49 × 10-10 | 8.93 × 10-1 | - |

| 1200 | 1.70 × 1010 | 4.14 × 10-10 | 9.00 × 10-1 | - |

| 1680 | 1.32 × 1010 | 4.20 × 10-10 | 8.99 × 10-1 | - |

| 2160 | 1.65 × 1010 | 4.19 × 10-10 | 9.00 × 10-1 | - |

| 2880 | 2.23 × 109 | 4.12 × 10-10 | 9.04 × 10-1 | - |

| 3840 | 1.81 × 109 | 5.11 × 10-10 | 8.87 × 10-1 | - |

| 4200 | 9.79 × 108 | 4.63 × 10-10 | 8.98 × 10-1 | 4.52 × 10-9 |

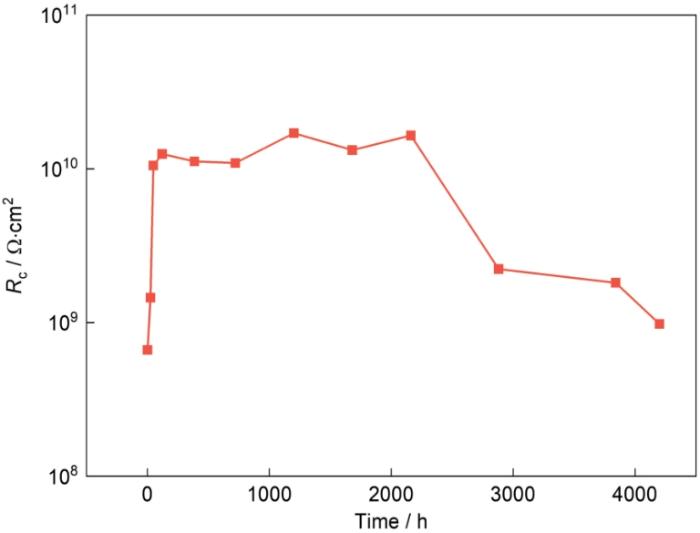

图4为环氧底漆/铝合金体系浸泡在3.5%NaCl溶液中,涂层阻抗值随浸泡时间的变化图。可以看出,在浸泡0.5 h到120 h内,由于环氧底漆的后固化现象,环氧树脂分子链间交联加剧,微缺陷减少,组织结构变得致密,环氧底漆的阻抗从6.63 × 108 Ω·cm2逐渐增加到1.25 × 1010 Ω·cm2。在浸泡120 h到2160 h阶段,随着浸泡时间的增加,阻抗值的变化并不大。在浸泡2160 h到4200 h阶段,环氧底漆的阻抗值开始下降,从1.65 × 1010 Ω·cm2下降到了9.79 × 108 Ω·cm2。这个结果说明,浸泡4200 h时,电解质溶液已经渗入环氧底漆/铝合金界面。

图4

图4

环氧底漆/铝合金体系在3.5%NaCl溶液中浸泡不同时间后的Rc值

Fig.4

Rc values of epoxy primer coated Al-alloy immersed in 3.5%NaCl solution for different time

2.2 环氧底漆的湿热老化机理

2.2.1 微观形貌分析

图5为不同湿热老化时间后环氧底漆的微观形貌图。从图5a中可以看出未老化的环氧底漆表面比较粗糙,存在着许多颜填料颗粒,但环氧底漆质地紧密,没有孔洞、裂缝、剥落等缺陷。图5b~g分别为环氧底漆湿热老化10、20、30、40、50和60 d的微观形貌图。相较于未老化前的微观形貌,环氧底漆湿热老化10 d后环氧底漆表面变得平整光滑,这可能是因为环氧底漆在湿热老化试验中随着H2O的渗入发生了溶胀[22],填充了涂层内部的一些微观缺陷从而使表面变得光滑平整。随着H2O的渗入导致环氧底漆表面颜填料脱落,涂层表面只见到小的颜填料颗粒,涂层表面显得光滑。环氧底漆在老化20 d时表面依然比较光滑平整,但孔洞的数量有所增加。当环氧底漆老化30 d后,环氧底漆表面的孔洞直径和数量出现了明显的增长,质地也变得疏松,粗糙度增加。在湿热老化40 d时,环氧底漆表面已经变得非常疏松,颜填料外突,表面粗糙度明显增加,这是因为随着湿热老化环氧树脂发生降解老化的程度越来越大,降解生成的一些小分子产物溶解到吸附在涂层表面的水分子中流失,使环氧底漆表面出现孔洞、剥落、质地疏松等缺陷,水分子通过这些缺陷将更容易渗入环氧底漆内部,从而使得环氧底漆进一步发生老化和降解。在老化50和60 d时,可以看到环氧底漆随着湿热老化试验的进行表面粗糙度进一步增加,质地也变得更为疏松,这说明此时的环氧底漆表层老化已经相当严重。

图5

图5

不同老化时间后环氧底漆的表面形貌

Fig.5

Micro-morphologies of epoxy primer after aging for 0 d (a), 10 d (b), 20 d (c), 30 d (d), 40 d (e), 50 d (f), and 60 d (g)

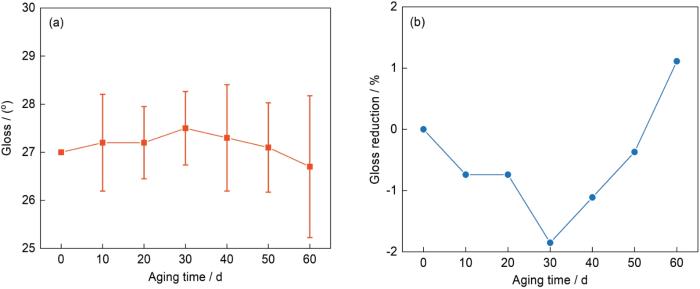

图6分别为环氧底漆在不同老化时间后的光泽度和失光率变化图。由图可见,环氧底漆在整个老化过程中光泽度和失光率变化并不大,光泽度变化在27.5°到26.7°之间,失光率变化范围也小于3%。在湿热老化的前30 d内,光泽度从原始光泽度27°逐渐上升至27.5°,随后又逐渐下降,在老化60 d时光泽度下降到了26.7°。失光率的变化趋势与光泽度的变化趋势是相对应的,即失光率在老化前30 d内先下降之后又逐渐上升。环氧底漆在湿热老化过程中出现光泽度先上升后下降、失光率先下降后上升的现象可能是因为环氧底漆在湿热老化前期阶段老化对涂层表面微观的形貌影响较小,而此时的H2O渗入涂层造成了膨胀填补了涂层内部的一些微观缺陷,使环氧底漆表面变得光滑平整,从而出现了光泽度上升、失光率下降的现象。在老化30 d后,老化造成环氧树脂降解的影响越来越大,环氧底漆表面变得越来越粗糙,造成了光的漫反射越来越严重而使光泽仪接收到的光越来越弱,所以此时环氧底漆又出现了光泽度下降、失光率上升的现象。

图6

图6

经不同时间老化后环氧底漆的光泽度和失光率

Fig.6

Gloss values (a) and gloss reductions (b) of unsaturated epoxy primer after aging for different times

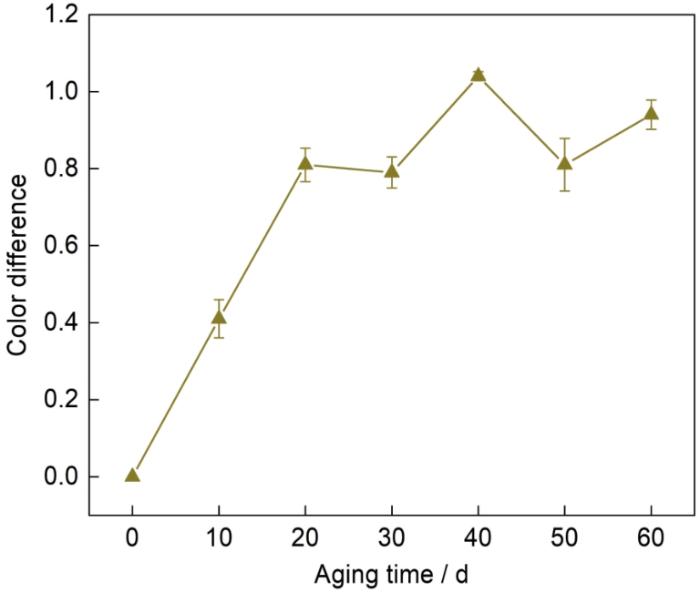

图7

图7

经不同时间老化后环氧底漆的色差

Fig.7

Color differences of epoxy primer after aging for different time

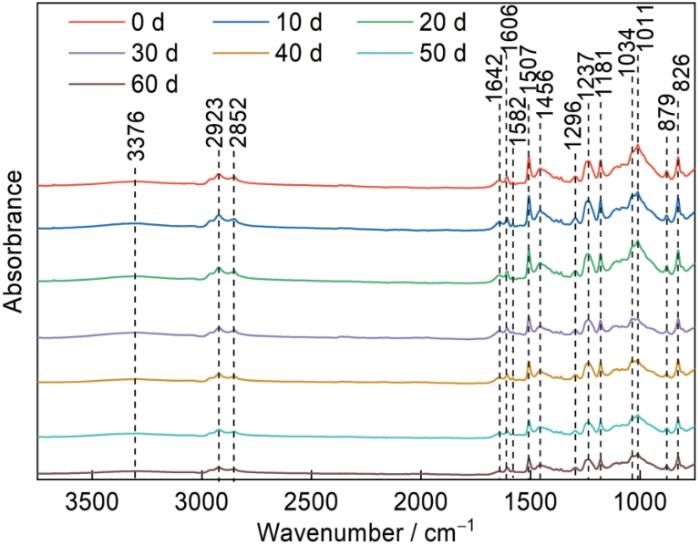

2.2.2 衰减全反射Fourier变换红外光谱分析

表2为环氧树脂主要官能团的特征吸收峰分布[25~28]。图8为不同湿热老化时间后环氧底漆的红外光谱图。可以看出,在未湿热老化的环氧底漆红外光谱中可以观察到15个特征吸收峰,3376 cm-1为-OH和N-H的伸缩振动峰,2923和2852 cm-1分别为-CH2不对称和对称伸缩振动吸收峰,1642 cm-1为酰胺中C=O的伸缩振动吸收峰,1606、1507和1181 cm-1为苯环中C=C伸缩振动吸收峰,1582 cm-1为C=C伸缩振动峰,1456 cm-1为-CH3弯曲振动吸收峰,1296 cm-1为C-N伸缩振动吸收峰,1237和1034 cm-1为C-O-φ (φ代表苯环)的不对称和对称伸缩振动吸收峰,1011 cm-1为醚键C-O-C的伸缩振动吸收峰,879和826 cm-1为双酚A结构中苯环对位取代吸收峰。

表2 环氧树脂中主要官能团的FTIR峰

Table 2

| Vibration mode of functional groups | Vibration frequency / cm-1 |

|---|---|

| O-H stretching N-H stretching | 3296 |

| Asymmetric -CH2 stretching | 2923 |

| Symmetric -CH2 stretching | 2852 |

| C=O stretching | 1720 |

| C=O stretching in amide | 1642 |

| C=C stretching in benzene ring | 1606、1507、1181 |

| C=C stretching | 1582 |

| -CH3 bending | 1456 |

| C-N stretching | 1296 |

| Asymmetric C-O-φ stretching | 1237 (φ represents benzene ring) |

| Symmetric C-O-φ stretching | 1034 |

| C-O-C stretching | 1011 |

| Para-substituted of benzene ring stretching in bisphenol A structure | 879、826 |

图8

图8

经不同时间湿热老化后环氧底漆的红外光谱

Fig.8

FTIR of epoxy primer after hydrothermal aging for different time

从图8中可以看出,位于3376 cm-1处的-OH和N-H的伸缩振动峰在湿热老化前30 d内是逐渐增强的,位于1296 cm-1处的C-N伸缩振动吸收峰在整个湿热老化试验中是逐渐减弱的,位于1011 cm-1处的C-O-C键的伸缩振动吸收峰在湿热老化10 d是增强的随后逐渐减弱的,这说明C-N键和C-O-C键发生了水解,如

生成了-OH和N-H键,但环氧底漆在老化前10 d内发生了后固化反应使得C-O-C键增强,即C-O-C键的吸收峰强度受到了环氧树脂后固化反应和C-O-C水解的共同影响。位于1642 cm-1处的酰胺中的C=O特征吸收峰在湿热老化前30 d内是逐渐增强的,而位于1720 cm-1处的羰基的特征吸收峰并不明显,这说明环氧底漆在湿热老化中发生的热氧化主要产物为酰胺。在老化30 d后,环氧底漆中主要官能团的特征吸收峰均出现不同程度减弱,这说明在老化30 d前环氧底漆主要以热氧化和水解反应的形式发生了降解老化,在老化30 d后涂层表面的环氧基质降解趋于稳定。

综合电化学阻抗谱、湿热老化和红外光谱的结果可以得出,高速列车用高强铝合金的环氧底漆,在湿热条件下老化速度会明显加快。电化学交流阻抗谱的结果表明,随着在3.5%NaCl溶液中浸泡时间的增加,涂层的低频阻抗值|Z|0.01 Hz逐渐下降,但始终保持在109 Ω·cm2以上。经过4200 h的浸泡,腐蚀液渗透到环氧底漆/铝合金界面。环氧底漆经过湿热老化时间的延长,涂层的光泽和色差改变不大。由于水渗透和热老化的影响,涂层的表面形貌出现先光滑后粗糙的特点,这是由于环氧底漆由于水渗透和热老化的协同作用导致。而涂层湿热老化后期出现的孔洞,由红外光谱的结果可以推断是由环氧基质在湿热老化前期的降解导致的。

3 结论

高速列车用高强铝合金的环氧底漆,在3.5%NaCl溶液中浸泡过程中,低频阻抗值呈现由于后固化先上升,后由于电解质溶液渗透后下降的趋势。在2160 h,环氧底漆的阻抗值为1.65 × 1010 Ω·cm2。在4200 h,环氧底漆的阻抗值下降到1.65 × 1010 Ω·cm2。9.79 × 108 Ω·cm2。Warburg阻抗的出现说明在4200 h时,电解质溶液已经渗入到环氧底漆/铝合金界面。

环氧底漆在湿热老化30 d前,涂层表面逐渐产生孔洞、剥落等缺陷。在湿热老化30 d后,环氧底漆中树脂降解老化严重使得涂层表面变得疏松多孔、粗糙度增加。

在湿热老化过程中,环氧底漆的光泽变化很小。在湿热老化20 d到60 d,色差增加到0.8~1。

在湿热老化前30 d,环氧底漆以水解和热氧化的方式发生降解老化,水解生成-OH、N-H,热氧化生成酰胺。在湿热老化后30 d,环氧底漆表层的树脂降解趋于稳定。

参考文献

Corrosion resistance of graphene-reinforced waterborne epoxy coatings

[J].

Fabrication and properties of aligned multiwalled carbon nanotube-reinforced epoxy composites

[J].

Anticorrosive coatings: a review

[J].

Preparation of epoxy coating with good tolerance to surface pretreatment

[J].

低表面处理环氧涂料的研究

[J].

Preparation of environmentally friendly epoxy coatings with low surface treatment

[J].

环境友好型低表面处理环氧涂料的制备

[J].

Correlation of aging behaviour exposed in hot and humid environment and assessed by indoor accelerated test for protective coating on al-alloy used for rail transit

[J].

高温高湿环境轨道交通用铝合金涂层室外与室内腐蚀老化的相关性研究

[J].

Degradation of typical protective coatings on al-alloy used for transportation in high-temperature and high-humidity region

[J].

轨道交通用铝合金典型防护涂层在高温高湿地域的降解行为

[J].

Corrosion protective behavior of typical inhibitor pigments on aluminum alloy used for transportation

[J].

典型抑制剂颜料对轨道交通用铝合金的腐蚀防护行为影响研究

[J].

Thermo-oxidative aging of epoxy coating systems

[J].

Evolution of microstructure of epoxy coating during UV degradation progress studied by slow positron annihilation spectroscopy and electrochemical impedance spectroscopy

[J].

An investigation into the UV breakdown of thermoset polyester coatings using impedance spectroscopy

[J].

Artificial aging of acrylurethane and alkyd paints: A micro-ATR spectroscopic study

[J].

Visible light-triggered smart photoreversible color switching systems based on VOx QDs for constructing smart corrosion resistant coatings on AA2024-T3

[J].

Investigation of the wettability, anticorrosion, and accelerated weathering behaviors of siloxane-modified acrylic resin and functionalized graphene nanocomposite coatings on LY12 aluminum alloy

[J].

Epoxy coating containing CoMOF@MBT metal-organic framework for active protection of aluminum alloy

[J].

Corrosion resistance and biocompatibility of calcium-containing coatings developed in near-neutral solutions containing phytic acid and phosphoric acid on AZ31B alloy

[J].

Fabrication and characterization of self-assembled graphene oxide/silane coatings for corrosion resistance

[J].

Determination of effective capacitance and film thickness from constant-phase-element parameters

[J].

Evaluation and failure analysis of linseed oil encapsulated self-healing anticorrosive coating

[J].

Blistering and degradation of polyurethane coatings under different accelerated weathering tests

[J].

Weathering degradation of a polyurethane coating

[J].

Use of ionic liquids in SECM experiments to distinguish effects of temperature and water in organic coating swelling

[J].

UV aging characterization of epoxy varnish coated steel upon exposure to artificial weathering environment

[J].

Application of yellow index in appraisal of ageing properties of plastics

[J].

黄色指数在塑料老化性能评价方面的应用

[J].

Thermal and radio-oxidation of epoxy coatings

[J].

Aging and corrosion behavior of epoxy primer coated aluminum alloys in UVA, UVA-neutral and UVA-acidic alternating-immersion environments

[J].

Aging behavior and protective performance of epoxy coating in atmospheric environment

[J].

大气环境下环氧涂层的老化行为及防护性能

[J].

Degradation of a high build epoxy primer/polyurethane composite coatings under cyclic wet-dry conditions

[J].