研究表明[7~9],服役过程中热障涂层往往是在CMAS粘附位置优先发生剥离失效,其剥落面积与CMAS的附着面积密切相关,主要受CMAS熔体在涂层表面的铺展行为影响。对于CMAS粘附位置处涂层的失效机理,主要包括以下几个方面[10~14]:(1) CMAS高温下会发生熔融,沿着涂层的空隙发生渗透,降低涂层的应变容限,使得热循环过程中涂层和基体热膨胀不匹配产生的应力无处释放;(2) CMAS会与氧化钇部分稳定的氧化锆 (YSZ) 中的稳定元素Y发生反应生成硅酸钇,导致YSZ发生晶型转变,带来3%~5%的体积变化,产生内应力,加速失效;(3) CMAS液相物质的存在,会加速YSZ涂层的烧结,在热力学方面增加涂层的热导率,机械性能方面增加涂层的弹性模量和硬度。

1 实验方法

本实验选用7YSZ、GZO (Gd2Zr2O7)、LCO (La2-Ce2O7)、12YSHf热障涂层用陶瓷材料以及Y2O3、Al2O3作为代表,对其进行材料表面CMAS熔体铺展行为的研究。

表 1 陶瓷样品基本信息

Table 1

| Ceramic | Crystal structure | Sintering process | Relative density |

|---|---|---|---|

| Y2O3 | Fluorite | 1600 ℃/10 h | 93% |

| 7YSZ | Fluorite | 1400 ℃/6 h | 90% |

| 12YSHf | Fluorite | 1580 ℃/5 h | 96% |

| La2Ce2O7 | Fluorite | 1500 ℃/4 h | 98% |

| Gd2Zr2O7 | Pyrochlore | 1600 ℃/10 h | 98% |

| Al2O3 | Hexagonal close-packed | 99 Al2O3 | 99% |

对于CMAS熔体在样品表面的铺展行为,本实验主要采用接触角进行表征。选用配有高速相机、真空泵的OCA25-HTV 1800设备进行接触角的实时测量,该设备配备有最高加热温度达1800 ℃的马弗炉,可以满足CMAS熔融的条件[23]。采用坐滴法对高温下CMAS熔体在样品表面的接触角变化进行测量,测量过程中用不锈钢模具将CMAS共混粉末压制成φ 3 mm×3 mm的圆柱体,然后放置在表面磨抛处理后的φ15 mm陶瓷片上,送入马弗炉中,并利用高速相机CCD实时记录40~1300 ℃范围内CMAS圆柱体的变化。此外,实验过程中将CMAS熔体均匀涂覆在陶瓷材料表面,将其放置在1250 ℃的热处理炉中保温16 h,分析CMAS熔体与不同材料之间的反应行为。

本实验采用配备有背散射 (BSE) 探头的Apreo S Lovac热场发射扫描电镜 (SEM) 观察样品表面及剖面形貌,利用INCA XMAX型能谱仪 (EDS) 对样品进行选区成分分析。对于样品的物相组成,选用D8 DISCOVER二维X射线衍射仪 (XRD) 进行分析,使用Cu靶的Kα1射线为扫描射线。此外,利用STA 449C差式扫描热量仪 (DSC) 在铂坩埚内对共混未经热处理的CMAS粉末进行热分析。

2 结果与讨论

2.1 CMAS熔体在不同陶瓷材料表面的铺展行为

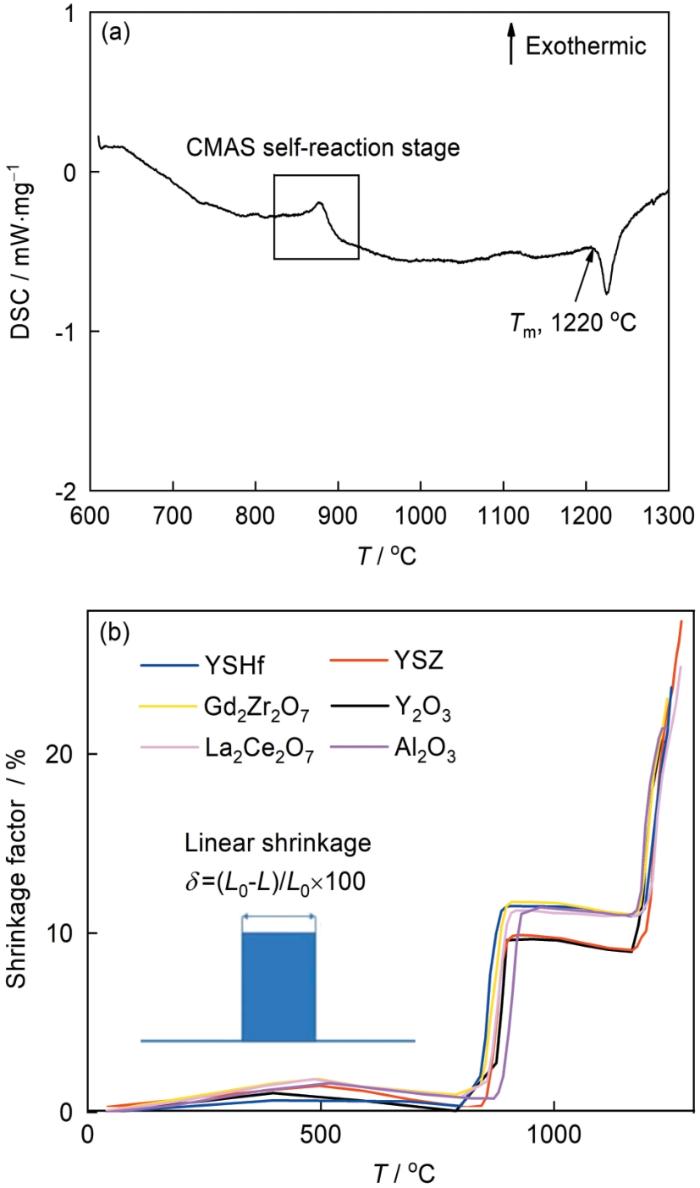

图1

图1

CMAS共混粉末的DSC曲线及升温过程中CMAS圆柱体在几种陶瓷基片表面的收缩率

Fig.1

DSC curves of CMAS mixed powders (a) and shrinkage factors of CMAS cylinder on various oxide ceramics during heating (b)

CMAS柱体在各材料表面的收缩情况在阶段Ⅰ、Ⅲ、Ⅳ基本保持一致,但是在阶段Ⅱ(820~930 ℃)存在明显区别。根据陶瓷粉末的烧结理论,阶段Ⅱ过程中,CMAS内部发生化学反应,生成了低熔点化合物 (主要是磷灰石相Ca2MgSi2O7、钙长石相CaAl2Si2O8和CaSiO3),使得胚体的收缩率显著增加。对于实验选用的6种涂层材料而言,在Y2O3和7YSZ表面的CMAS胚体收缩率要小于在其他材料表面的;在Al2O3上开始发生收缩的温度即反应温度要高于在其他材料上的,且Ⅱ阶段的结束温度也要高于在其他材料上的;在其他3种材料 (Gd2Zr2O7、La2Ce2O7、12YSHf) 表面CMAS在Ⅱ阶段的收缩情况趋于一致。

结合表1中的数据,分析认为Y2O3和7YSZ表面的CMAS胚体收缩率小是陶瓷样品的致密度过低导致的,因为陶瓷胚体致密度低,陶瓷基体中的部分空气在Ⅰ阶段过程中排出并进入CMAS胚体中,导致其内部颗粒的接触面积较小;在Al2O3表面开始发生收缩及结束收缩的温度高于其他材料表面的,则是因为Al2O3基板中的Al2O3向CMAS中发生了部分扩散,导致CMAS中Al2O3含量增加,使得其反应温度升高。

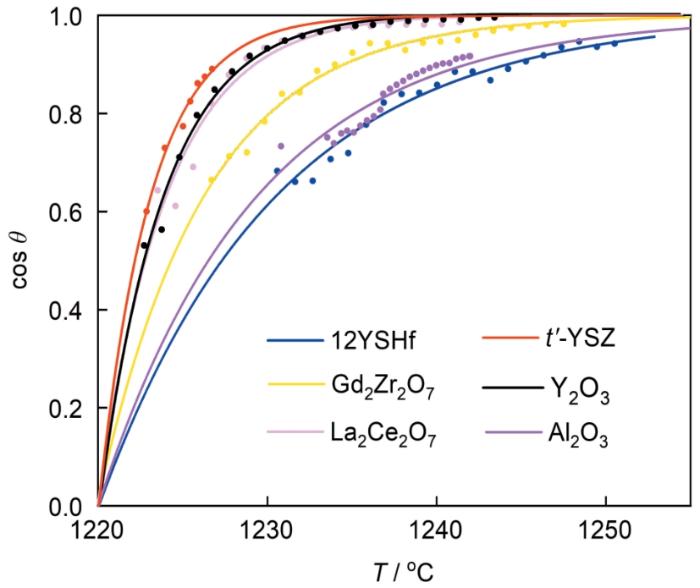

图2为CMAS熔体在不同陶瓷材料表面接触角余弦值随温度的变化曲线。可见,高温下CMAS的接触角变化极快,即CMAS在样品表面有较大的铺展速率,但是不同材料间有细微差别。CMAS熔体的铺展速率由小至大为:12YSHf、Al2O3、Gd2Zr2O7、La2Ce2O7、Y2O3、7YSZ。CMAS熔体在材料表面的铺展主要受到CMAS熔体粘度、陶瓷材料表面能及表面结构3个方面因素的影响[24, 25]。因为陶瓷块材在进行接触角测试前均进行了磨抛处理,所以在此不对其表面结构进行讨论。材料的表面能主要与其晶体结构和化学组成相关,具有相同晶体结构12YSHf、La2Ce2O7、Y2O3、YSZ表面的CMAS熔体铺展行为差别较大,由此可以推断,相较于晶体结构,材料的化学组成对CMAS熔体铺展行为的影响更大。

图2

图2

CMAS熔体在不同陶瓷材料表面接触角余弦值随温度的变化曲线

Fig.2

Variations of cosine of contact angle of CMAS melt on various test ceramics with temperature

2.2 陶瓷材料与CMAS熔体腐蚀行为的分析

图3为CMAS熔体在陶瓷片表面经1250 ℃处理16 h后的XRD谱。结果表明,6种材料均与CMAS发生化学反应,除Al2O3外均产生了新物质,主要包括Y2Si2O7、Ca2Gd8(SiO4)6O2、Ca2La8(SiO4)6O2、Ca4Y8O(SiO4)6以及单斜相的YSZ和YSHf。虽然CMAS与Al2O3反应后没有新物质产生,但是从XRD结果中,已基本检测不到Al2O3的存在。从反应产物来看,可以将7YSZ、Gd2Zr2O7、La2Ce2O7、12YSHf、Y2O3和Al2O3分为3类:第一类是以Y2O3作为掺杂剂稳定物相的7YSZ (t相)、12YSHf (c相),其中的稳定剂Y2O3会在CMAS作用下从YSZ和12YSHf内析出,并与CMAS中的Si发生反应生成Y2Si2O7,导致7YSZ和12YSHf向单斜相转变,严重影响该材料在服役过程中的稳定性;第二类则是与CMAS反应生成硅酸盐氧基磷灰石相的Gd2Zr2O7、La2Ce2O7以及Y2O3,它们与CMAS反应生成的产物分别Ca2Gd8(SiO4)6O2,Ca2La8 (SiO4)6O2和Ca4Y8O (SiO4)6,有研究表明致密硅酸盐氧基磷灰石相的生成在一定程度上会阻止CMAS熔体的渗透;第三类则是促进CMAS内反应的Al2O3,CMAS内Al含量的增加,会促进CMAS内部的化学反应,使其生成大量的高熔点钙长石相CaAl2Si2O8,在一定程度上提高CMAS的熔点,增大熔体粘度阻止渗透。

图3

图3

陶瓷片经CMAS在1250 ℃处理16 h后的XRD谱

Fig.3

XRD patterns of different ceramics with CMAS deposit after treatment at 1250 ℃ for 16 h

图4为不同陶瓷样品1250 ℃处理16 h后反应层的剖面形貌,与XRD结果类似,依旧可以分为相同的3类。对于第一类,以Y2O3作为掺杂剂稳定物相的7YSZ、12YSHf,其反应层的形貌与陶瓷片的本征形貌类似但不完全相同:YSZ和YSHf在CMAS作用16 h后,其反应区厚度接近40 μm,反应区主要为亮白色的类基体相和夹杂其中的暗色CMAS相,其中亮白色的类基体相与原始成分相比,主要表现为Y含量的降低,与之对应CMAS相中出现了Y,有研究表明[11,12]Y在CMAS中主要是以Y2Si2O7的形式存在,与上述的XRD结果具有一致性;此外,7YSZ样品在CMAS作用下致密度增加,且反应区内多为亮白色的圆形氧化锆颗粒的团聚,而12YSHf在CMAS的作用下致密度降低,亮白色类基体相颗粒形状以多边形为主。第二类陶瓷样品,其界面反应区主要由针状的硅酸盐氧基磷灰石相组成,其中,La2Ce2O7被CMAS的侵蚀程度较小,其反应层厚度为~17.6 μm;Gd2Zr2O7和Y2O3的反应层厚度在50 μm以上 (图4d~f)。除了反应层厚度,该3种试样的反应层形貌也有所区别,La2Ce2O7的反应层只由针状的硅酸盐氧基磷灰石相Ca2La8(SiO4)6O2组成,此外La2Ce2O7促进了CMAS内部的自反应生成了黑色镁黄长石相Ca2MgSi2O7 (与XRD结果具有较好的一致性);Gd2Zr2O7的反应层可分为两层,即上层稀疏的针状硅酸盐氧基磷灰石相Ca2Gd8 (SiO4)6O2和下层致密的球状ZrO2;Y2O3的反应层也由两层组成,上层为针状硅酸盐氧基磷灰石相Ca4Y8O (SiO4)6和暗色Y2Si2O7混合相,下层为Y2O3和Y2Si2O7的混合相。最后一类为促进CMAS内部自反应的Al2O3陶瓷,其主要是通过增加CMAS内Al2O3的含量以促进其向钙长石相CaAl2Si2O8转变,Al2O3与CMAS的反应区也主要是由致密的针状钙长石相组成,由图4c可见,在1250 ℃下作用16 h后其反应层厚度仅为12 μm,较其他样品而言其具有最薄的反应层厚度。

图 4

图 4

不同陶瓷样品1250 ℃处理16 h后反应层剖面形貌

Fig.4

Cross-sectional morphologies of the reaction layers of different ceramic samples with CMAS deposit after treatment at 1250 ℃ for 16 h: (a) YSZ, (b) YSHf, (c) Al2O3, (d) LCO, (e) GZO, (f) Y2O3

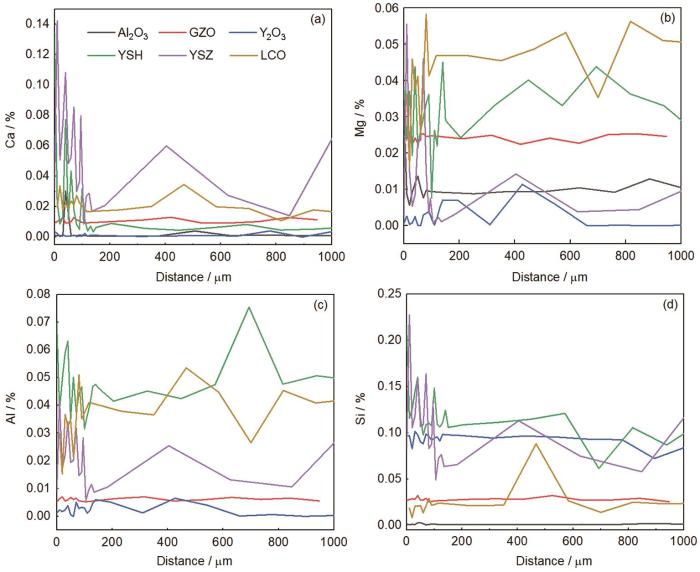

为进一步分析不同陶瓷样品在阻CMAS元素扩散方面的能力,对反应层下的陶瓷基体进行了元素分析,结果见图5,其中,原子含量以O之外的其它元素含量作为总含量进行计算。此外,因为Al2O3陶瓷基体中富含Al,与CMAS之间存在较大的Al的浓度梯度,所以未对其进行Al含量的统计。对比图 5中不同陶瓷基体内Ca、Mg、Al、Si的分布,可以得到以下结论:(1) Y2O3和Al2O3可以有效阻止Ca的扩散,距反应层~100 μm,其Ca原子含量就降为0 (图5a);(2) Mg在Y2O3中的扩散能力较弱,其次是YSZ和Al2O3;(3) Y2O3在阻止Al扩散方面也具有较好的表现,与Mg类似,在距离反应层~650 μm处其Al含量降为0;(4) Si的扩散能力较强,除了Al2O3外,在其他陶瓷基体内均具有较深的扩散距离。

图5

图5

不同陶瓷样品距反应层不同距离处Ca、Mg、Al、Si的原子百分数分布图

Fig.5

Atomic fraction of Ca (a), Mg (b), Al (c) and Si (d) in the different distances from the reaction layers of various ceramic samples

3 结论

(1) CMAS熔体铺展速率由小至大为:12YSHf、Al2O3、Gd2Zr2O7、La2Ce2O7、Y2O3、7YSZ。

(2) 同种晶体结构的陶瓷材料表面CMAS熔体铺展行为具有显著差异,可推断CMAS熔体的铺展主要受材料化学组成的影响。

(3) 不同陶瓷样品1250 ℃处理16 h后界面层厚度由小到大为:Al2O3、La2Ce2O7、12YSHf、7YSZ、Gd2Zr2O7、Y2O3。

(4) Al2O3在防CMAS熔体铺展以及元素扩散方面均具有优异性能,并且其与CMAS反应在界面处生成的致密钙长石相,可以有效阻止反应的进一步发生。

参考文献

Research progress on new high/ultra-high temperature thermal barrier coatings and processing technologies

[J].

新型高温/超高温热障涂层及制备技术研究进展

[J].简单介绍了先进航空发动机高温/超高温热障涂层(TBCs)的研究背景、意义和现状;简述了近年来国际上在新一代超高温TBCs方面的研究进展。重点介绍了近年来北京航空航天大学在新型高温/超高温TBCs方面的研究成果,包括新型超高温、高隔热陶瓷隔热层材料,1 150 ℃以上新型抗高温氧化金属粘结层材料,以及电子束物理气相沉积(EB-PVD)、等离子体激活EB-PVD(PA EB-PVD)和等离子物理气相沉积(PS-PVD)等新型制备工艺。最后对TBCs在未来高性能航空发动机上的应用及发展趋势进行了展望。

EB-PVD thermal barrier coatings for aeroengines and gas turbines

[J].

Some recent trends in research and technology of advanced thermal barrier coatings

[J].

Review on metal silicide anti-oxidation coatings

[J].

金属硅化物抗氧化涂层的研究进展

[J].

Volcanic ash avoidance

[J].

如何避开火山灰

[J].

The chemistry of Saudi Arabian sand-a deposition problem on helicopter turbine airfoils

[A].

Failure mechanism of YSZ coatings prepared by EB-PVD under partial penetration of CMAS attacking

[J].

Impact interaction of in-flight high-energy molten volcanic ash droplets with jet engines

[J].

Improving molten CMAS resistance of thermal barrier coatings by modified laser remelting method

[J].

激光重熔改性热障涂层抗CMAS腐蚀特性

[J].

Thermophysical properties of Yb2O3 doped Gd2Zr2O7 and thermal cycling durability of (Gd0.9-Yb0.1)2Zr2O7/YSZ thermal barrier coatings

[J].

Failure of thermal barrier coatings subjected to CMAS attack

[J].

Degradation of thermal-barrier coatings at very high temperatures

[J].

Calcium-magnesium-alumina-silicate (CMAS) delamination mechanisms in EB-PVD thermal barrier coatings

[J].

Failure mechanism and protection strategy of thermal barrier coatings under CMAS attack

[J].

CMAS环境下热障涂层的损伤机理及防护策略

[J].

Failure analysis of thermal barrier coatings on turbine blade in CMAS environment

[J].

涡轮叶片热障涂层在CMAS环境下的失效分析

[J].

CMAS corrosion behavior and protection method of thermal barrier coatings for aeroengine

[J].Thermal barrier coating (TBC) is a core aero-engine turbine blade technology, which can significantly increase an engine's operating temperature, thrust, and working efficiency. Moreover, high-engine operating temperatures make aero-engine turbine blades and their TBCs suffer from severe corrosion of environmental deposits (the main components are CaO, MgO, Al2O3, and SiO2, together referred to as CMAS), causing premature failure. CMAS corrosion has become a key issue that limits the service temperature and lifetimes of TBCs, and its protection has been a research hotspot. In this paper, first, the scholars' understanding of CMAS corrosion to TBCs and the characteristics of CMAS were reviewed. Then, CMAS corrosion mechanisms for TBCs were briefly described. The protection methods of TBCs from CMAS corrosion were elaborated from the aspects of TBC's surface protection layer design, coating component modification, new CMAS-resistant coating materials development, and coating microstructure design. Finally, the application of TBCs in ultrahigh temperature environments and the development direction of corrosion protection were forecasted.

航空发动机热障涂层的CMAS腐蚀行为与防护方法

[J].

Novel thermal barrier coatings repel and resist molten silicate deposits

[J].

Ti2AlC MAX phase for resistance against CMAS attack to thermal barrier coatings

[J].

Wetting, infiltration and interaction behavior of CMAS towards columnar YSZ coatings deposited by plasma spray physical vapor

[J].

Hot corrosion behavior of Gd2-(Zr1- x Ce x )2O7 thermal barrier coating ceramics exposed to artificial particulates of CMAS

[J].

Gd2(Zr1- x Ce x )2O7热障涂层陶瓷层材料的CMAS热腐蚀行为研究

[J].在1250 ℃的温度下对Gd<sub>2</sub>(Zr<sub>1-</sub><sub>x</sub>Ce<sub>x</sub>)<sub>2</sub>O<sub>7</sub> (x=0,0.1,0.2,0.3) 陶瓷分别进行了5、10和20 h不同腐蚀时间的CMAS热腐蚀实验,利用XRD、SEM及EDS等表征手段对腐蚀过程中元素的扩散、物相和形貌的变化进行了研究。结果表明,CMAS与Gd<sub>2</sub> (Zr<sub>1-</sub><sub>x</sub>Ce<sub>x</sub>)<sub>2</sub>O<sub>7</sub>(x=0,0.1,0.2,0.3) 陶瓷在不同的腐蚀时间段内都会生成以萤石Ca<sub>0.2</sub>(Zr<sub>x</sub>Ce<sub>1-</sub><sub>x</sub>)<sub>0.8</sub>O<sub>1.8</sub>和磷灰石Ca<sub>2</sub> (Gd<sub>x</sub>Ce<sub>1-x</sub>)<sub>8</sub>(SiO<sub>4</sub>)<sub>6</sub>O<sub>6-4</sub><sub>x</sub>为主的反应层腐蚀产物。Ce<sup>4+</sup>的掺杂含量越多,反应层的厚度越薄,而Gd<sub>2</sub>(Zr<sub>0.7</sub>Ce<sub>0.3</sub>)<sub>2</sub>O<sub>7</sub>在任一腐蚀时间段其反应层厚度都是最薄的,相比较而言其抗CMAS热腐蚀性能是最好的。Ce<sup>4+</sup>的掺杂加快了CMAS与陶瓷的反应速率,从而快速形成致密的反应层阻止CMAS向陶瓷层内部的侵蚀并且提高了陶瓷的应变容限。

Effect of pre-corrosion of Gd2Zr2O7 at 900-1300 ℃ on its hot corrosion behavior at 1250 ℃ beneath deposites of CaO-MgO-Al2O3-SiO2

[J].

预腐蚀工艺对Gd2Zr2O7陶瓷抗CMAS腐蚀性能的影响

[J].对在900、1000、1100、1200和1300 ℃下预腐蚀0.5 h的Gd<sub>2</sub>Zr<sub>2</sub>O<sub>7</sub>陶瓷进行了1250 ℃下3 h的CaO-MgO-Al<sub>2</sub>O<sub>3</sub>-SiO<sub>2</sub> (CMAS) 热腐蚀实验,利用XRD、SEM以及EDS等手段表征了腐蚀产物和腐蚀深度。实验表明,在1100 ℃下预腐蚀0.5 h之后的Gd<sub>2</sub>Zr<sub>2</sub>O<sub>7</sub>抗CMAS性能有效提高。1250 ℃下CMAS腐蚀3 h后,腐蚀深度为39.46 μm;CMAS腐蚀10 h后,腐蚀深度为70.49 μm。高温下,预腐蚀后的Gd<sub>2</sub>Zr<sub>2</sub>O<sub>7</sub>时与熔融的CMAS相互反应,形成致密的富磷灰石相 (Ca<sub>2</sub>Gd<sub>8</sub>(SiO<sub>4</sub>)<sub>6</sub>O<sub>2</sub>) 上反应层,能够有效抑制CMAS的进一步渗透。

Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2 (CMAS) deposits

[J].

The spreading behavior of CMAS melt on YSZ single crystal with low index orientation

[J].

Anisotropic crystal plane nature and wettability of fluorapatite

[J].Crystal plane nature (including common crystal planes and corresponding roughness) and wettability can provide guidance for more accurate utilization of functional materials. The anisotropic crystal plane nature and wettability of fluorapatite (FAP) crystal were investigated by using macro-photos, scanning electron microscopy (SEM), atomic force microscopy (AFM) and contact angle measurements combined with the density functional theory (DFT). The exposure degree of different surfaces followed the order (001) > (100) > (101) > (111), agreed quite well with the trend in the roughness and the wettability. The DFT calculation based on the density of surface broken bonds explained the cause of the difference of anisotropic crystal plane nature and wettability. That is, differences in the interaction strength between the water molecules and the corresponding surfaces (including hydrogen bonds and O-Ca bonds) were basically small enough to be ignored; however, the number of bonds per unit area was the main influencing factor. The conclusions that were obtained from the experiments were confirmed by a DFT simulation based on the surface broken bonds and atom coordination states. This work demonstrated that the density of surface broken bonds could be an effective and fast indicator to predict the surface properties of materials, and then provided a reference for the application of FAP biomaterial materials.