在海洋大气环境中,由于高温度、盐度和湿度的作用,水陆两栖飞机起落架的表面会形成一层动态的薄液膜 (TEL)。特别是在亚热带和热带海域[3, 4],超高强度钢由于材料自身属性导致其容易发生应力腐蚀开裂 (SCC) 现象。海洋大气腐蚀可以被认为是在材料表面形成的薄液膜下的湿腐蚀[5, 6],相比于海水环境,薄液膜环境中的氧含量更高,并且氧扩散的速度更快,促进了阴极的氧去极化过程[7, 8]。Martin等[9]研究表明,在大气环境中,腐蚀产物更易积聚在合金表面,并且点蚀坑的分布比其在海水环境中更不均匀。除此之外,高浓度的氧在薄液膜环境中促进了阴极过程,由于裂纹尖端和非裂纹尖端区域之间存在电偶效应,会极大地促进SCC的发生和扩展[10, 11],同时,裂纹尖端极高的应力以及碳化物晶界可捕获H使高Co-Ni超高强度钢A100具有较高的氢脆敏感性[12]。Zhang等[13]证实,相比于在海水溶液中的腐蚀行为,薄液膜环境抑制了点蚀坑的生成,但会促进点蚀坑的生长。Wang等[14]研究表明,在薄液膜环境中,高强铝合金表现出与溶液全浸环境中不同的SCC行为,金属在腐蚀过程中析出的氢在薄液膜环境中会促进局部的酸化,促进了开裂过程,同时由于应力、腐蚀行为和氢的协同作用共同控制了高强铝合金在薄液膜环境中的SCC行为。Wu等[15]指出海洋大气环境中相比海水环境有更高的氧含量,使得E690钢在薄液膜环境下腐蚀加速,且应力腐蚀敏感性显著升高。

由于水陆两栖飞机起落架服役于海洋大气与海水环境,明确其在不同环境中的腐蚀及应力腐蚀开裂行为与机理至关重要。基于此,本文以A100超高强度钢为研究对象,探究了其在人工海水环境和动态薄液膜环境下的腐蚀演化和SCC行为,明确了环境差异导致A100钢腐蚀行为的特异性,分析了不同环境下A100钢SCC的主控机制及其微观机理。

1 实验方法

1.1 实验材料

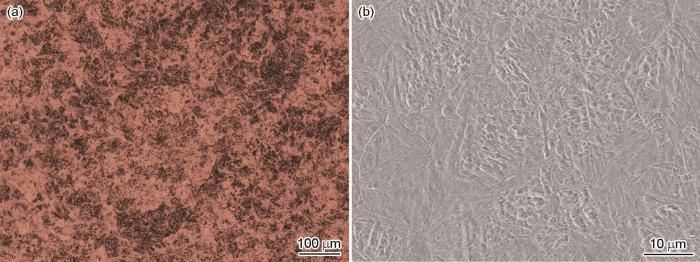

本实验选用中国特种飞行器研究所 (六○五所)提供的供货态A100超高强度钢作为原始材料,A100化学组分 (质量分数,%) 为:C 0.21~0.27, Cr 2.50~3.30, Mn≤0.10, Ni 11.0~12.0, Si≤0.10, Mo 1.00~1.30, V(Co) 13.3~13.5。通过热处理使其达到服役态,热处理工艺为:900 ℃保温1 h后空冷,880 ℃保温30 min后油淬,-60 ℃深冷处理5 h,300 ℃中温回火2 h后空冷。将热处理后的A100钢加工成10 mm×10 mm×5 mm的试样后使用金相镶嵌机进行镶嵌,用160~5000#的砂纸逐级打磨、抛光,用蒸馏水和无水乙醇清洗试样。使用4%硝酸酒精侵蚀10~15 s观察A100钢的金相组织,其组织形貌如图1所示。A100主要由高位错密度的板条状马氏体以及残余奥氏体组成,并无其他杂质析出。

图1

图1

A100钢的显微组织形貌

Fig.1

Metallographic image (a) and SEM image (b) of A100 steel

1.2 腐蚀实验

腐蚀实验选用尺寸为20 mm×20 mm×4 mm的试样,打磨至1000#后清洗备用。采用浸泡实验和薄液膜装置进行腐蚀实验。浸泡实验采用悬挂法将试样浸泡于装有人工海水 (ASW) 的烧杯中,人工海水成分 (g/L):NaCl 24.53, Na2SO4 4.09, NaHCO3 0.201, KCl 0.695, MgCl2·6H2O 11.1, CaCl2 1.16, KBr 0.101。薄液膜腐蚀实验采用薄液膜装置将雾化人工海水输送至薄液膜沉积装置中,腐蚀实验均在室温 (25±1) ℃下进行,设置实验周期为72 h。实验结束后,使用除锈液 (1000 mL HCl+1000 mL H2O+3 g C6H12N4) 去除腐蚀产物,使用Quanta250型扫描电镜 (SEM) 对腐蚀产物形貌和除锈后腐蚀形貌进行观察,并利用配备的EDS确定腐蚀产物成分,EDS数据采用原子分数表示。

1.3 电化学测试

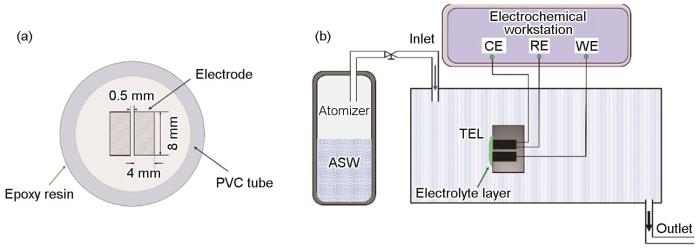

图2

图2

薄液膜环境中的电化学测试电化学试样及测试体系示意图

Fig.2

Schematic diagram of electrochemical sample (a) and two-electrode system (b) in TEL environment

电化学实验使用Autolab PGSTAT 302 N电化学工作站,开路电位 (OCP) 测试时间为30 min,待体系相对稳定后开始电化学阻抗谱 (EIS) 的测试,测试频率为105~10-2 Hz,扰动电位的幅度为10 mV。为确保相同的测试条件,溶液中的EIS测试也采用双电极系统进行。每组测试均重复3次,EIS测试结果采用Zsimpdemo软件进行拟合。

1.4 慢应变速率拉伸实验

根据GB/T 15970从钢板上沿垂直于轧制方向按照图3a的尺寸切割拉伸试样,加载方向垂直于短横截面 (面积为12 mm2) 方向。将拉伸试样的标距部分用砂纸逐级打磨至1500#。拉伸实验设备为慢应变速率拉伸试验机,拉伸速率为0.0012 mm/min(10-6 s-1),拉伸时施加500 N的预应力。拉伸环境和预腐蚀环境分为人工海水环境和薄液膜环境,实验环境均处于室温。

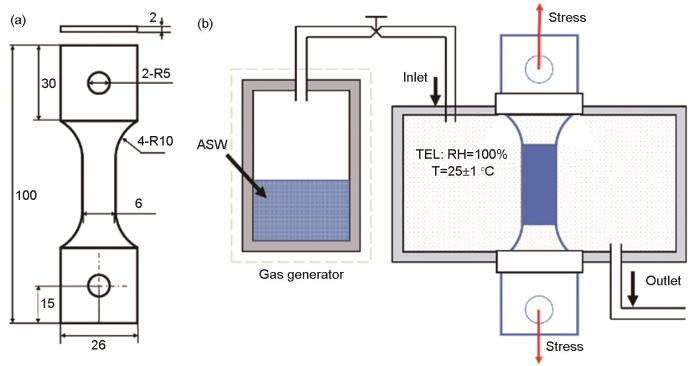

图3

图3

拉伸试样示意图及自制薄液膜拉伸装置示意图

Fig.3

Schematic diagram of sample (a) and home-made thin electrolyte layer stretching experimental device (b)

将人工海水的盐雾气体通入SSRT实验装置中 (图3b),加入稀NaOH将溶液pH调节至8.2,实验过程中保证试样处于相对湿度RH100%的气氛中,在试样表面形成薄液膜。SSRT开始前,试样须在腐蚀环境中进行24 h的预腐蚀以达到稳定的腐蚀状态。拉伸实验结束后使用除锈液去除腐蚀产物,通过Quanta250型扫描电镜 (SEM) 对断口形貌进行观察,通过计算伸长率损失率 (Iδ ),面收缩率损失率 (Iψ ) 和强度损失率 (Iσ ) 来表征SCC敏感性,通过式 (

2 结果及讨论

2.1 腐蚀行为对比分析

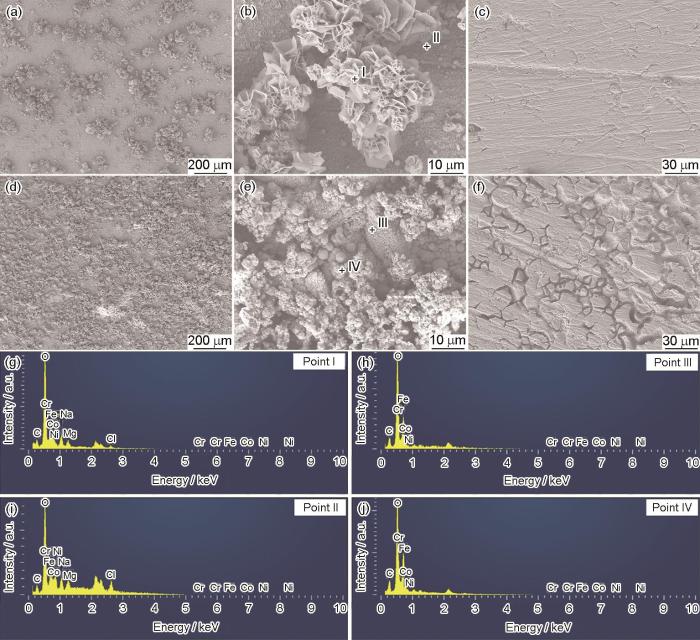

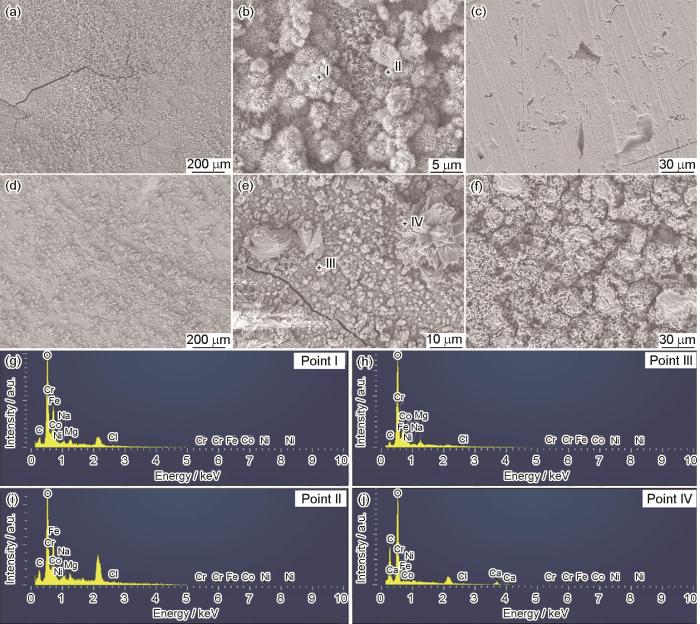

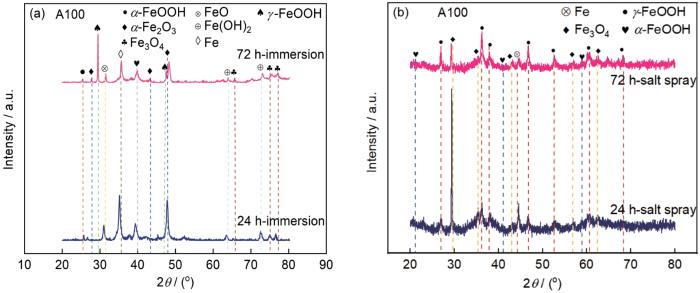

图4为A100钢在ASW中浸泡24和72 h后的腐蚀形貌,可以看到在浸泡24 h后的A100表面出现了典型的γ-FeOOH腐蚀产物,以上层的片状和底部的网状形貌为主,其中底层产物中含有较多的Cl[16, 17]。浸泡72 h后,腐蚀产物呈棉球状。根据图4a和d可见,球形和团簇状腐蚀产物的覆盖面积越来越大,腐蚀产物逐渐堆积。去除腐蚀产物后,可以看到典型的晶间腐蚀形貌。图5为A100钢在薄液膜环境腐蚀24和72 h后的腐蚀形貌,可以看到腐蚀产物出现较大开裂,并且相比于ASW溶液,在TEL环境下腐蚀产物的覆盖率更高。TEL腐蚀24 h后腐蚀产物呈针状,EDS结果表明不同区域产物一致。而72 h后除底部球形产物外,还出现了尖晶石形状的腐蚀产物。去除腐蚀产物后腐蚀表现出点蚀过渡到均匀腐蚀的趋势,TEL腐蚀72 h后腐蚀明显加重。对比ASW和TEL环境中的腐蚀形貌可以看出,TEL环境中腐蚀更为严重。根据图6可以看出,A100钢在溶液环境和薄液膜环境中腐蚀产物基本相同,主要由γ-FeOOH, α-FeOOH, Fe3O4,α-Fe2O3组成。

图4

图4

A100钢在ASW中浸泡24和72 h后的腐蚀产物形貌和腐蚀表面形貌及EDS结果

Fig.4

Corrosion product morphologies (a, b, d, e) and corrosion surface morphologies (c, f) of service state A100 steel after 24 h (a-c) and 72 h (d-f) immersion in ASW and the EDS results (g-j)

图5

图5

服役态A100在TEL中腐蚀24和72 h后的腐蚀产物形貌和腐蚀表面形貌及EDS结果

Fig.5

Corrosion product morphologies (a, b, d, e) and corrosion surface morphology (c, f) of service state A100 steel after 24 h (a-c) and 72 h (d-f) corrosion in TEL and the EDS results (g-j)

图6

图6

A100钢在溶液环境和薄液膜环境中浸泡24和72 h时XRD分析

Fig.6

XRD analysis of A100 steel soaked in solution environment and thin liquid film environment for 24 h (a) and 72 h (b)

由腐蚀形貌中可以看出,A100钢表面有微裂纹和腐蚀坑形成,这有助于腐蚀环境中的侵蚀性离子扩散至基体表面,并借助Fe2+水解反应导致的局部酸化发生析氢反应。A100钢在人工海水环境和薄液膜环境下的腐蚀行为差异主要源于环境因素差异。其中,薄液膜厚度是关键影响因素之一,它影响到阴极反应和阳极反应过程、离子的扩散过程和腐蚀产物的吸附过程。在人工海水中,可以近似地认为薄膜厚度是无限的,在这种情况下,氧还原过程受扩散过程的控制,即氧从溶液中扩散到金属/溶液界面,并在随后的腐蚀过程中穿过腐蚀产物膜到达金属表面。同时,由于浓度梯度的存在,离子倾向于从界面向外界溶液扩散。在薄液膜环境中,电解质层较薄,氧气供应充足,有利于阴极氧还原反应和OH-的生成。而薄液膜体积较小,阴极产生的OH-的富集使电解质碱化,大量OH-的存在使腐蚀产物的吸附与堆积过程的阻力减小,腐蚀产物更易在表面富集。腐蚀产物的沉积对腐蚀过程的影响有多重作用,首先,腐蚀产物堆积阻碍阴极去极化剂的传输,减缓腐蚀过程;同时,腐蚀产物中的Fe3+的还原过程会加速阴极反应,从而促进腐蚀过程;最后,腐蚀产物的堆积会导致产物膜下介质的酸化,促进膜下金属的阴极析氢反应过程。在本文薄液膜环境中,腐蚀的加速表明腐蚀产物的抑制作用较弱,后两者导致对腐蚀的促进效应起主导作用。

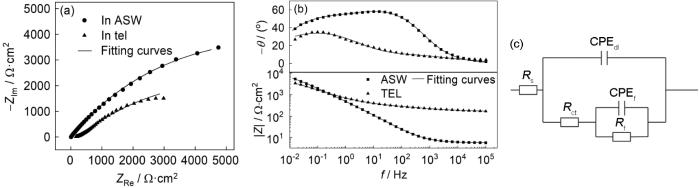

2.2 电化学阻抗谱分析

图7a, b为A100钢在ASW和TEL环境中的Nyquist图和Bode图,当双电极体系的开路电位稳定在0 V时,证明体系稳定。从图中可以看出,A100钢在两种环境中,Nyquist图中均存在两个容抗弧。这与A100在含氯环境中典型的EIS结果一致[18]。高频段和低频段的容抗弧分别代表了电荷转移电阻 (Rct) 和腐蚀产物膜层电阻 (Rf)。采用图7c中的等效电路进行拟合,其中CPEdl和CPEf分别为双电层电容和腐蚀产物膜层电容,Rs为溶液电阻,χ2为拟合误差,拟合结果见表1。在两种腐蚀环境中,电极表面都产生了腐蚀产物膜层,容抗弧半径的大小反映了电化学反应阻力的大小[19]。比较于人工海水溶液,薄液膜环境中的腐蚀产物膜层电容更高,这说明薄液膜环境中腐蚀产物的致密程度更低,电极暴露的腐蚀有效表面积更大,导致薄液膜环境中腐蚀速率加快。双电层电容与腐蚀产物膜下电极的有效表面积有关,随环境而变化,薄液膜环境中的电荷转移电阻明显低于溶液中的结果,这也印证了薄液膜环境中腐蚀产物破坏的更严重,耐蚀性降低。

图7

图7

A100钢在溶液和薄液膜环境中的EIS图及等效电路

Fig.7

Nyquist (a) and Bode (b) diagrams of A100 steel in solution and TEL environments and Equivalent circuit diagram (c)

表1 A100钢在ASW和TEL中电化学阻抗谱拟合的电化学参数

Table 1

| Solution | Rs Ω·cm2 | CPEdl Ω-1·cm-2·S n | n1 | Rct Ω·cm2 | CPEf Ω-1·cm-2·S n | n2 | Rf Ω·cm2 | Rp Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| ASW | 18.1 | 3.708×10-4 | 0.79 | 1045.9 | 1.565×10-4 | 0.85 | 11021.0 | 12066.9 | 1.755×10-4 |

| TEL | 162.6 | 3.362×10-4 | 0.53 | 229.8 | 6.744×10-3 | 0.71 | 10340.0 | 10569.8 | 4.476×10-3 |

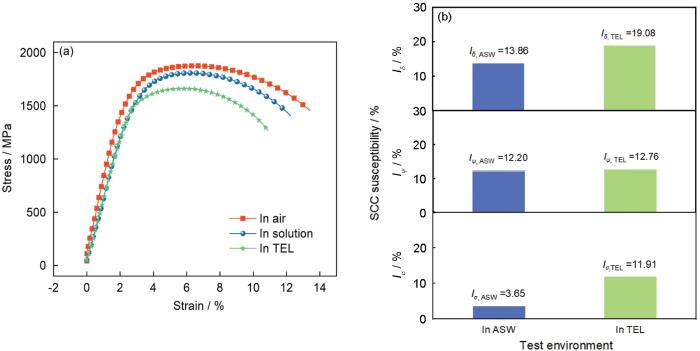

2.3 应力腐蚀开裂行为分析

图8

图8

A100钢在两种腐蚀环境中应力-应变曲线和以伸长率损失为指标的SCC敏感性

Fig.8

Stress-strain curves (a) and SCC susceptibility based on elongation loss (b) of A100 steel in the two environments

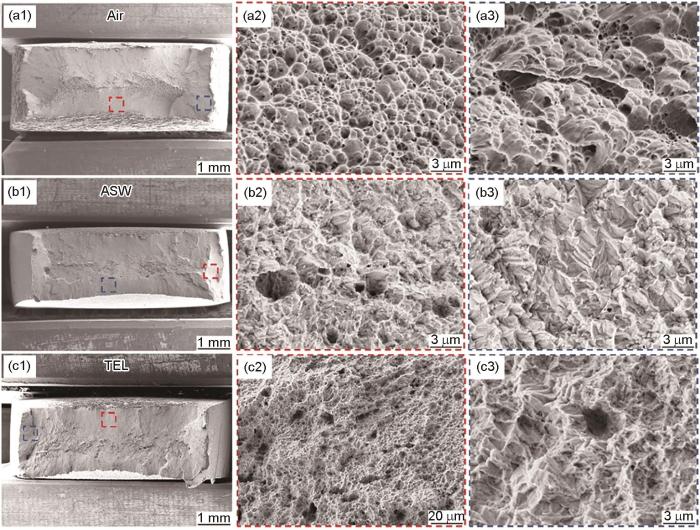

图9

图9

A100钢在空气、人工海水和薄液膜中的断口微观形貌

Fig.9

Fracture morphologies of service state A100 steel in air (a1-a3), ASW (b1-b3) and TEL (c1-c3)

2.4 讨论

结合Nyquist图、腐蚀特征和断口形貌观察的结果发现,与人工海水环境相比,薄液膜环境下A100钢的腐蚀过程明显加剧,应力腐蚀开裂敏感性增加。

首先,二者腐蚀行为的差异主要归因于不同环境下液膜厚度的差异,因为液膜厚度影响了电化学反应、离子的扩散、腐蚀产物沉积等过程。溶液环境中,溶解氧向金属/溶液界面的扩散受到抑制,而离子向溶液中的扩散不受影响。在薄液膜环境中,充足的氧含量促进了阴极氧还原反应的发生以及OH-的生成。因此,相比于溶液环境,薄液膜环境中的腐蚀更为严重,腐蚀产物沉积更为明显。

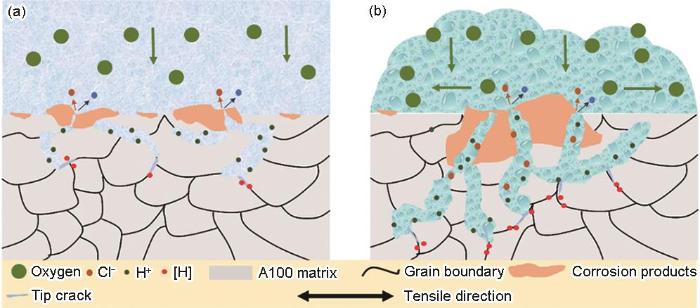

A100钢在两种环境中均表现出明显的SCC特征。图10为在人工海水和薄液膜环境下的腐蚀开裂机理图。前期研究表明,在含Cl环境中,低合金高强钢的SCC过程受阳极溶解和氢脆的共同作用[20],前者产生的点蚀坑会促进裂纹的萌生,局部酸化产生的H有助于裂纹的扩展[21]。在本文中,A100钢在薄液膜环境中SCC敏感性更高,这是因为该环境下的腐蚀速率更快,腐蚀产生的局部缺陷和减薄更为明显。由强度损失计算得到的SCC敏感性结果表明,薄液膜环境中的SCC敏感性要远高于溶液环境,该指标与A100钢腐蚀过程中的有效承载面积密切相关,在薄液膜环境中,腐蚀使得A100钢的有效厚度明显降低,SCC敏感性增加[22]。

图10

图10

A100钢在人工海水环境和薄液膜环境中应力腐蚀机理示意图

Fig.10

Schematic diagram of stress corrosion mechanism of A100 steel in artificial seawater environment (a) and thin liquid film environment (b)

同时,由面缩率和延伸率得到的SCC敏感性指标对比发现,延伸率损失得到的敏感性相对较高,且二者差距更为明显。延伸率损失指标主要反映材料的位错与变形行为,其受氢的影响比较明显[23]。相反,面缩率损失主要反应材料中的缺陷或裂纹,它主要反映断裂过程的裂纹扩展阶段[24, 25]。两种环境中面缩率损失得到的SCC指标表明,腐蚀产生的缺陷和裂纹并不是导致二者SCC敏感性差异的主要原因。而延伸率损失得到的SCC敏感性的差异表明,薄液膜环境中SCC过程受氢的影响比较严重。腐蚀产生的氢可以认为是氢通量 (Φ)、腐蚀时间t,有效接触面积S的乘积[26]。首先,薄液膜环境中其金属/溶液界面面积相对较高,这为氢的产生创造条件。由于薄液膜环境中充足的溶解氧,阴极反应主要是吸氧反应。然而,当腐蚀产物生成后,产物膜下由于介质传输的限制,产生闭塞的酸性厌氧环境。Huang等[27]研究表明,含Cl环境中生成的腐蚀产物膜下的介质pH值可以低至4.0以下,该环境导致在开路电位下即可测得氢渗透电流。酸性人工海水中的极化曲线结果表明,pH 4.0的有氧改性人工海水中,A100钢的腐蚀电位为-0.62VSCE,负于该环境下的析氢平衡电位-0.477VSCE。Tian等[24]研究表明,低合金钢在飞溅区较高的SCC敏感性也归因于该环境下膜层下氢的作用比较明显。由此可以推测,动态薄液膜下SCC过程中的H主要来源与膜下介质的局部酸化,H产生后被基体吸收,在晶界等晶体缺陷内扩散和聚集,A100产生氢脆作用,促进了裂纹的扩展。虽然在薄液膜环境中,电解质层会出现碱化,但这与膜下及裂纹尖端的局部酸化并不冲突。薄液膜环境下较厚的腐蚀产物促进了膜层和裂纹内的酸化,加速了氢的产生 (图9b),从而导致延伸率明显降低。因此,薄液膜环境下由于有效承载面积的降低以及氢含量的升高,其SCC敏感性相较于人工海水溶液环境明显升高。

3 结论

(1) 相较于人工海水溶液环境,A100钢在薄液膜环境中的电荷转移电阻显著降低,腐蚀得到明显促进,薄液膜环境中充足的溶解氧是腐蚀加速的一个重要因素,同时腐蚀产物中的还原性Fe3+参与阴极去极化是促进腐蚀加速另外一个重要因素。

(2) A100钢在薄液膜环境下腐蚀产物沉积更为明显,腐蚀72 h后产物完全覆盖基体表面,溶液环境中腐蚀产物覆盖率相对较低。腐蚀产物的富集促进了膜下介质的酸化,其阴极去极化加速了腐蚀的进行,腐蚀产物层下发生了明显的均匀腐蚀。

(3) A100钢在薄液膜环境中比在人工海水环境中的SCC敏感性更高。这是由于薄液膜环境促进了腐蚀的发生,使得A100钢的有效承载面积下降,同时腐蚀产物膜层下的酸化过程促进了氢析出反应的进行,加速了SCC反应过程,二者使得由强度损失和延伸率损失得到的SCC敏感性显著升高。

参考文献

Research status and application of ultra-high strength steel at home and abroad

[J].

国内外超高强度钢的研究现状及应用

[J].

Present status and prospect of Ultra High strength steel applied to aircraft landing gear

[J].

飞机起落架用超高强度钢应用现状及展望

[J].

Introduction to atmospheric corrosion research in China

[J].

Insight into generation and evolution of sea-salt aerosols from field measurements in diversified marine and coastal atmospheres

[J].This report focuses on studying generation and/or evolution of sea-salt aerosols (SSA) on basis of measurements in the Northwest Pacific Ocean (NWPO), the marginal seas of China, at sea-beach sites and a semi-urban coastal site in 2012-2015. From measurements in the NWPO, we obtained the smallest generation function of the super-micron SSA mass ([MSSA]) by the local wind comparing to those previously reported. Vessel-caused wave-breaking was found to greatly enhance generation of SSA and increase [MSSA], which was subject to non-natural generation of SSA. However, naturally enhanced generation of SSA was indeed observed in the marginal seas and at the sea-beach site. The two enhancement mechanisms may explain the difference among this and previous studies. Size distributions of super-micron SSA exhibited two modes, i.e., 1-2 mu m mode and similar to 5 mu m mode. The 1-2 mu m mode of SSA was enhanced more and comparable to the similar to 5 mu m mode under the wind speed > 7 m/s. However, the smaller mode SSA was largely reduced from open oceans to sea-beach sites with reducing wind speed. The two super-micron modes were comparable again at a semi-urban coastal site, suggesting that the smaller super-micron mode SSA may play more important roles in atmospheres.

Effect of direct current electric field intensity and electrolyte layer thickness on oxygen reduction in simulated atmospheric environment

[J].The effect of direct current (DC) electric field and electrolyte layer thickness on oxygen reduction in simulated atmospheric environment were investigated using electrochemical measurements. The results show that the limiting diffusion current density (i(lim)) decreases with increasing the thin electrolyte layers (TELs) thickness but it increases with increasing the DC electric field intensity. The potential shifts negatively with the DC electric field. It is found that the DC electric field enables OH- ions to quickly migrate from the solution/electrode interface to the electrolyte layer. All these features promote the cathodic reduction process thereby enhancing the metal corrosion rate.

Effect of different surface treatments on corrosion behavior of 300M steel in Qingdao marine atmosphere

[J].

不同表面处理方式对300M钢在青岛海洋大气环境下腐蚀行为的影响

[J].在青岛海洋大气环境中对3种不同表面状态的300M钢 (裸材、低氢脆镀镉钛处理、超音速火焰喷涂WC-10Co4Cr) 进行2 a大气暴晒实验,通过表面截面形貌观察、腐蚀产物分析等手段,研究了不同的表面处理方式对300M钢腐蚀行为的影响与机理。结果表明,经2 a大气暴晒后,超音速火焰喷涂WC-10Co4Cr的300M钢喷涂层发生剥落,基体作为阳极与喷涂层间发生电偶腐蚀及缝隙腐蚀,腐蚀速率最快,腐蚀坑最深;低氢脆镀镉钛处理的300M钢表面镀镉钛层腐蚀电位低于基体,镀层优先于基体发生腐蚀,因此对基体保护作用最好,腐蚀速率最低,腐蚀坑最浅。裸材与火焰喷涂层下的腐蚀产物主要由α-FeOOH、β-FeOOH、γ-FeOOH和Fe<sub>3</sub>O<sub>4</sub>组成,而镀镉钛试样表面除部分钢的腐蚀产物外还有Cd(OH)<sub>2</sub>和CdO<sub>2</sub>。镀镉钛层由于牺牲阳极作用保护效果最好,超音速火焰喷涂WC-10Co4Cr由于引发电偶腐蚀及缝隙腐蚀,加重了基材的腐蚀。

The influence of different locations on copper corrosion with different external electric fields under a chloride-containing thin electrolyte layer

[J].

Influence of direct current electric field on corrosion behavior of tin under a thin electrolyte layer

[J].

Comparison of corrosion pitting under immersion and salt-spray environments on an as-cast AE44 magnesium alloy

[J].

Comparative study on the stress corrosion cracking of X70 pipeline steel in simulated shallow and deep sea environments

[J].

Study on the hydrogen embrittlement of aermet100 using hydrogen permeation and SSRT techniques

[J].

Internal hydrogen embrittlement of ultrahigh-strength AERMET 100 steel

[J].

Corrosion of pure magnesium under thin electrolyte layers

[J].

Quantitative study of the corrosion evolution and stress corrosion cracking of high strength aluminum alloys in solution and thin electrolyte layer containing Cl-

[J].

Comparative study of the stress corrosion behavior of a multiuse bainite steel in the simulated tropical marine atmosphere and seawater environments

[J].

Optimizing the nickel content in weathering steels to enhance their corrosion resistance in acidic atmospheres

[J].

Influence factors and corrosion resistance criterion of low-alloy structural steel

[J].

低合金结构钢腐蚀的影响因素及其耐蚀性判据

[J].

Corrosion behavior of ultra-high strength steel 23Co14Ni12Cr3Mo in simulated seawater environment

[J].

23Co14Ni12Cr3Mo超高强钢在模拟海水环境中的腐蚀行为

[J].

Corrosion properties of quenching-partitioning-tempering steel in simulated seawater

[J].

淬火-配分-回火钢在模拟海水环境中的腐蚀性能研究

[J].利用XRD、SEM和TEM等测试方法研究了淬火-配分-回火 (Q-P-T) 钢热处理后的物相结构和显微组织形貌,并以相同成分的淬火-回火 (Q&T) 钢和不含碳化物的淬火-配分 (Q&P) 钢为参照,利用失重法、电化学测试等方法研究了Q-P-T钢在模拟海水环境3.5% (质量分数) NaCl溶液中的腐蚀行为。结果表明,Q&T钢内的残余奥氏体主要以薄膜状分布在马氏体板条间,其含量低于3% (体积分数),而Q&P钢和Q-P-T钢内的残余奥氏体则以薄片状分布在马氏体板条间,其平均含量分别为15.35% (体积分数) 和14.6% (体积分数);含碳化物的Q-P-T钢的耐蚀性优于不含碳化物的Q&P钢,且经配分的Q-P-T和Q&P钢的耐蚀性能稍优于Q&T钢。4种钢表面腐蚀产物的演变规律基本一致,即初期腐蚀产物以β-FeOOH和γ-FeOOH为主,随浸泡时间的延长,逐渐以α-FeOOH和Fe<sub>3</sub>O<sub>4</sub>为主;4种试样腐蚀表面初期均分布着尺寸不一的点蚀坑,随浸泡时间的延长,逐渐变为均匀腐蚀。

Stress corrosion cracking behavior of 316L stainless steel with varying microstructure in ammonium chloride environment

[J].

不同组织的316L不锈钢在NH4Cl环境下应力腐蚀行为与机理

[J].采用动电位极化曲线、电化学阻抗谱以及U形弯试样浸泡实验研究了不同组织 (原始组织、固溶组织与敏化组织) 的316L不锈钢在NH<sub>4</sub>Cl环境下的应力腐蚀开裂 (SCC) 行为与机理,分析了NH<sub>4</sub>Cl浓度对不同热处理状态的316L不锈钢应力腐蚀行为和机理的影响。结果表明:不同组织的316L不锈钢在NH<sub>4</sub>Cl环境中均具有明显的SCC敏感性,原始组织、固溶组织、敏化组织的SCC敏感性依次升高;随着NH<sub>4</sub>Cl溶液浓度升高,316L不锈钢不同组织的钝化膜稳定性降低,原始组织、固溶组织及敏化组织在NH<sub>4</sub>Cl环境下,破钝电位依次降低,维钝电流密度依次升高,阻抗值依次减小,钝化膜更加活泼易破坏,饱和NH<sub>4</sub>Cl浓度下极易发生点蚀导致SCC的萌生。316L不锈钢在NH<sub>4</sub>Cl环境中的SCC裂纹扩展机制主要为穿晶型阳极溶解机制。

Stress corrosion cracking behavior of T95 oil well pipe steel in sour environment

[J].

T95油井管在酸性油气田环境中的应力腐蚀开裂行为及机制

[J].通过光学显微镜和透射电镜分析T95钢第二相及合金元素对材料抗应力腐蚀开裂 (SCC) 性能影响。在不同酸性pH值条件下,结合动电位极化方法、恒载荷拉伸以及显微镜微观分析等方法,研究了T95油井管钢的应力腐蚀行为,并探究了其裂纹发生机制。结果表明,T95钢的SCC行为对pH值敏感,在pH值2.8~4.5之间存在一个临界值,溶液pH值低至2.8及以下时T95钢的SCC敏感性高;腐蚀溶液pH值降低,应力环断裂时间缩短,T95钢SCC敏感性增加。随着溶液pH值降低,环境输入H<sup>+</sup>电流 (I<sub>H+</sub>) 增加,阴极反应加强,促进氢致开裂;H<sup>+</sup>在裂尖聚集,促进裂纹扩展,加强阳极溶解。T95钢的裂纹扩展受到阳极溶解和氢致开裂机制协同作用。

SCC evaluation of ultra-high strength steel in acidic chloride solution

[J].

Hydrogen embrittlement of high strength pipeline steels

[J].

Corrosion evolution and stress corrosion cracking behavior of a low carbon bainite steel in the marine environments: Effect of the marine zones

[J].

Relations between hydrogen-induced cracking and anode dissolution of pipeline steel X70 in near-neutral environment

[J].

X70管线钢近中性环境氢致开裂与阳极溶解的关系

[J].采用慢速率拉伸试验(SSRT)方法及电化学测量技术,研究了阴极电位下X70钢在某种近中性介质中的应力腐蚀开裂(SCC)机理。试验表明,在近中性介质中,随着电位的降低,管线钢的SCC敏感性增强,但当电位低于某一范围后,SCC敏感性减弱;随着溶液pH值的降低,管线钢的腐蚀速率增大,敏感电位区间负移。分析表明,在近中性介质中,管线钢应力腐蚀开裂主要受阳极溶解和氢致开裂两种机理的联合作用,氢的渗入可能与氢的还原过程及管线钢阳极溶解密切相关。适宜的电位可以使阳极溶解和氢的联合作用增强,增强应力腐蚀开裂倾向。

The contribution of hydrogen to the corrosion of 2024 aluminium alloy exposed to thermal and environmental cycling in chloride media

[J].