钴基高温合金具有初熔温度高、抗热腐蚀性能优越、高热导性和低膨胀系数的优点,适用于长期服役且具有良好抗热疲劳性能的大截面构件。通常来说,适于高温服役的钴基合金有赖于其表面能生成致密、稳定且粘附性良好的氧化膜,如Al2O3或Cr2O3等,起到抑制合金氧化的目的[1]。对于二元Co-Al合金而言,少量Al的添加可降低Co-Al合金的氧化速率,而要在其外表面形成完整的氧化铝层所需的高Al含量会显著地劣化合金的机械性能。而对Co-Cr合金而言,较低的Cr含量反而会促进合金的进一步氧化[2-7]。利用第三元素效应,同时添加Cr与Al的Co-Cr-Al合金则可减少形成保护性氧化膜的临界Al含量[8]。Yu等[9]对Co-20Cr-10Al (质量分数%) ODS高温合金氧化行为的研究表明,Cr的添加促进合金氧化膜的生长,使得氧化膜由从CoO/CoAl2O4外层和Al2O3内层组成的双层结构的外氧化膜转变为单层Al2O3结构的外氧化膜,从而提高了合金的抗氧化性。另外,Wallwork和Hed[10]研究认为三元Co-Cr-Al合金中仅添加少量Al可降低形成保护性Cr2O3所需的Cr含量。

1 实验方法

用高纯金属99.9Co,99.9Ni和99.7Al (质量分数) 通过真空感应熔炼制备了两种名义成分为Co-20Ni-3Al和Co-20Ni-5Al (质量分数,%) 合金。将直径5 cm,高10 cm的合金锭在1000 ℃的105 Pa氩气中退火36 h,以消除残余应力。经ICP光谱分析测定,其实际成分见表1。将退火后的合金铸锭经线切割切成尺寸为10 mm×8 mm×1.5 mm的样品,并在边缘处切出一个直径1 mm的孔以便悬挂。样品采用砂纸打磨至2000号,然后在丙酮和乙醇中进行超声清洗,吹干备用。

表1 两种Co-20Ni-Al合金的设计成分和由ICP光谱技术测得的实际成分

Table 1

| Nominal mass fraction / % | Nominal atomic fraction / % | Actual mass fraction / % |

|---|---|---|

| Co-20Ni-3Al | Co-19.39Ni-6.47Al | Co-20.0Ni-3.06Al |

| Co-20Ni-5Al | Co-19.24Ni-10.22Al | Co-20.3Ni-4.96Al |

采用热天平Cahn 700在纯氧中进行800、900和1000 ℃的氧化实验,氧压为105 Pa,流速为100 mL/min。每次实验开始前,将样品用铂丝悬挂在天平的称量臂上,样品随炉以30 K/min的速率加热至实验温度,所有测试的持续时间为20 h。实验结束后,样品随炉以5 K/min的速率降至室温。此外,还有流量120 mL/min的氩气作为保护气体。对氧化后的样品采用配备有能量色散谱 (EDS,OXFORD X-MAX) 的扫描电子显微镜 (SEM,FEI INSPECTF 50) 和X射线衍射 (XRD,Panalytical X' pert PRO) 加以表征,以确定氧化膜的成分、相组成和其表面与截面的微观形貌等。

2 结果与讨论

2.1 两种Co-Ni-Al合金的微观组织

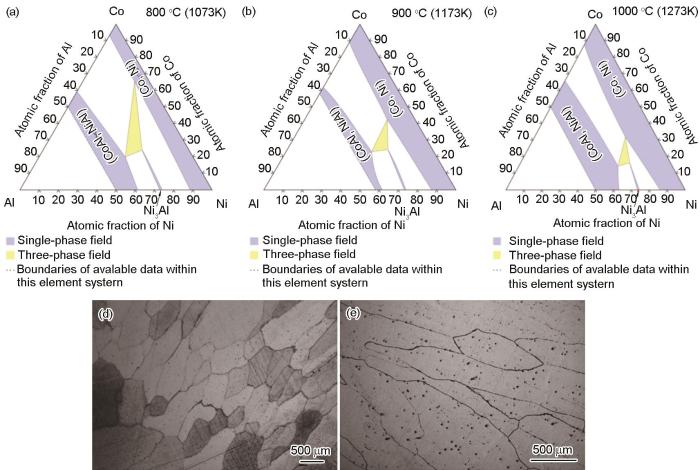

图1

图1

800~1000 ℃下Co-Ni-Al合金三元等温相图以及两种Co-20Ni-Al合金的金相组织

Fig.1

Isothermal ternary phase diagrams of Co-Ni-Al at 800 ℃ (a), 900 ℃ (b) and 1000 ℃ (c) and metallographic structures of Co-20Ni-3Al (d) and Co-20Ni-5Al (e)

2.2 氧化动力学

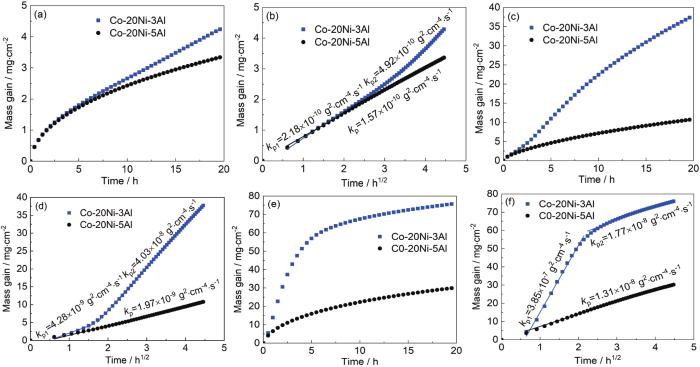

图2为两种Co-20Ni-Al合金在800~1000 ℃的纯氧气氛中恒温氧化20 h的动力学曲线。在800 ℃时,Co-20Ni-3Al合金的氧化表现出两个连续的抛物线阶段,第一个阶段从0.25 h持续到12.5 h,抛物线速率常数kP值为2.18×10-10 g2cm-4s-1;第二个阶段从12.5 h开始直至实验结束,kP=4.92×10-10 g2·cm-4·s-1。可以看出,合金在氧化后半段的抛物线速率有小幅度地增加,表明含量为3%Al的合金在800 ℃时产生的氧化物并不能起到抑制合金氧化的作用。与Co-20Ni-3Al相比,Co-20Ni-5Al在800 ℃下的氧化增重略有下降,整个氧化过程表现为单一的抛物线阶段,速率常数kP=1.57×10-10 g2·cm-4·s-1。

图2

图2

两种Co-20Ni-Al合金在800,900和1000 ℃下105 Pa O2中氧化20 h的动力学曲线

Fig.2

Oxidation kinetics of Co-20Ni-3Al and Co-20Ni-5Al alloys in 105 Pa O2 for 20 h at 800 (a, b), 900 (c, d) and 1000 ℃ (e, f), (a, c, e) mass gain vs time, (b, d, f) mass gain vs time1/2

Co-20Ni-3Al在900 ℃下的氧化初始阶段表现为持续3 h的相对缓慢的初始孕育期,此阶段的抛物线速率常数kP值为4.28×10-9 g2·cm-4·s-1;从3 h至20 h抛物线速率常数随时间显著增加,最终值约为kP=4.03×10-8 g2·cm-4·s-1。与在800 ℃下类似,Co-20Ni-5Al在900 ℃下的氧化也表现为单一的抛物线阶段,速率常数kP值为1.97×10-9 g2·cm-4·s-1。

表2 两种Co-20Ni-Al合金在800,900和1000 ℃下105 Pa O2中氧化20 h动力学曲线的抛物线速率常数

Table 2

| Temperature / ℃ | Alloy | Parabolic stages | |

|---|---|---|---|

| Ⅰ | Ⅱ | ||

| 800 | Co-20Ni-3Al | 2.18×10-10 (0.25-12.5 h) | 4.92×10-10 (12.5-20 h) |

| Co-20Ni-5Al | 1.57×10-10 (0.25-20 h) | ||

| 900 | Co-20Ni-3Al | 4.28×10-9 (0.25-3 h) | 4.03×10-8 (3-20 h) |

| Co-20Ni-5Al | 1.97×10-9 (0.25-20 h) | ||

| 1000 | Co-20Ni-3Al | 3.85×10-7 (0.6-4.5 h) | 1.77×10-8 (4.5-20 h) |

| Co-20Ni-5Al | 1.31×10-8 (0-20 h) | ||

1000 ℃时,Co-20Ni-3Al的整个氧化过程分为两个抛物线阶段,第一阶段从0.6 h开始持续至4.5 h,kP值为3.85×10-7 g2·cm-4·s-1;第二阶段从4.5 h开始直至20 h,氧化速率明显下降,kP值降为1.77×10-8 g2·cm-4·s-1。而Co-20Ni-5Al在整个氧化阶段的氧化曲线稳定的保持在kP=1.31×10-8 g2·cm-4·s-1。

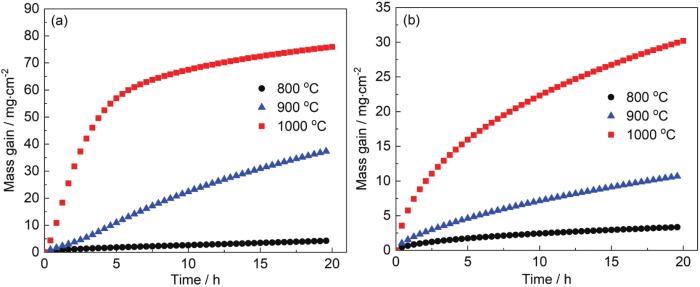

在800 ℃氧化时,Al含量变化对合金的增重影响很小;而随着温度升高至900和1000 ℃,可以看到由于Al含量增大而导致合金的氧化增重差距不断变大。图3中分别显示了两种合金在3种温度下的动力学曲线的线性图。可以看出,Al含量从3%增加到5%时,在一定程度上减缓了氧化速率,而温度的上升则加速了合金的氧化。

图3

图3

两种Co-20Ni-Al合金在800,900和1000 ℃下105 Pa O2中氧化20 h的动力学曲线

Fig.3

Oxidation kinetic of Co-20Ni-3Al (a) and Co-20Ni-5Al (b) in 105 Pa O2 for 20 h at 800, 900 and 1000 ℃

2.3 两种Co-20Ni-Al合金在800~1000 ℃下的氧化膜微观形貌及组成

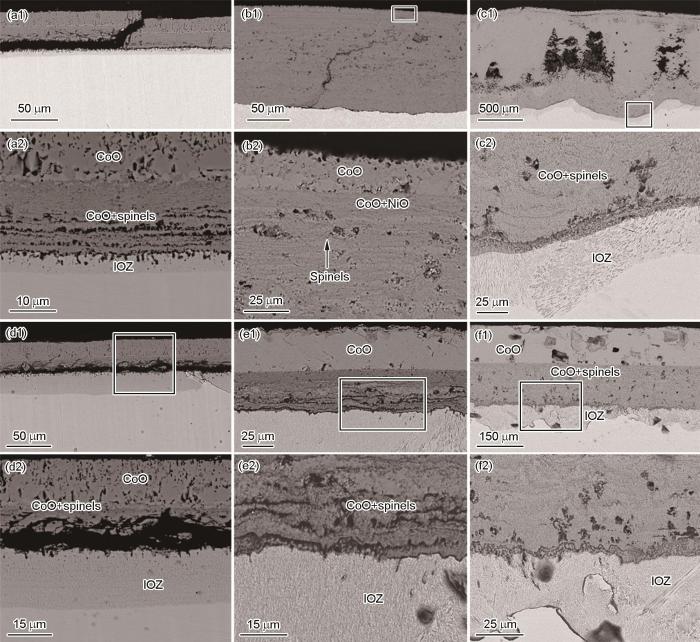

图4为两种Co-20Ni-Al合金分别在800~1000 ℃下氧化20 h后的截面形貌。合金的氧化膜结构主要由两部分构成:具有双层结构的外氧化膜和外氧化膜下Al的内氧化区。其中,外氧化膜包括以CoO为主、含有少量NiO的外层和CoO与尖晶石混合的内层。需要注意的是,CoO、NiO能与Al2O3以不同的组合形式形成尖晶石化合物 (M1(M2)2O4(M1=Co,Ni,M2=Al),而这些具有相同晶体结构,但化学组成各异的氧化物很难通过EDS或XRD衍射检测来区分。在800 ℃时,合金外层氧化膜出现了严重的开裂和剥落。由于本文中所有实验样品的放置都为悬挂式放置,且在动力学曲线中没有出现明显的质量波动,所以氧化膜的开裂和脱落过程皆出现在实验后期的冷却降温过程中,这主要是由于氧化膜在冷却过程中受到的热应力造成的脱落,其开裂脱落区域发生在内氧化区和外氧化膜的界面,如图4a1和d1所示。

图4

图4

两种Co-20Ni-Al合金在800、900和1000 ℃下105 Pa O2中氧化20 h后的截面形貌

Fig.4

Cross sections of Co-20Ni-3Al (a-c) and Co-20Ni-5Al (d-f) alloys oxidized in 105 Pa O2 for 20 h at 800 (a, d), 900 (b, e) and 1000 ℃ (c, f)

Co-20Ni-3Al合金在800 ℃的氧气中氧化20 h后的截面形貌如图4a所示,显示为两个区域:外氧化膜和内氧化区。外层氧化膜包括由CoO和少量NiO组成的外部浅色氧化膜区域,以及含有CoO和尖晶石混合物的内部深色氧化膜区域。外氧化膜下层为内氧化区,其中Al2O3颗粒很小,且分布均匀,深度约为5.68 μm。外氧化膜界面规整,厚度约为47.72 μm。当Co-20Ni-3Al在900 ℃下氧化20 h后 (图4b),外层氧化膜的厚度达到383.4 μm,由表面薄CoO层 (浅色) 和包含CoO、NiO和尖晶石混合氧化物的厚的内层组成 (深色区域)。外氧化膜下方的铝的内氧化区厚度约10.98 μm。温度升至1000 ℃时,Co-20Ni-3Al合金外氧化膜界面十分的不规则,厚度最小为795.56 μm,最厚处达到了1010 μm,几近穿透基体合金。而内氧化区也明显增大,沿着界面排布成弯曲的均匀的连续带。

表3总结了两种合金在3种温度下的氧化膜厚度。总的来说,随着温度的升高,两种合金的外氧化膜和内氧化区的深度都在增加。纵向对比Al含量对合金氧化的影响,可以看到Al含量的增加整体上减小了外氧化膜的厚度,增大了内氧化区的深度。

表3 两种Co-20Ni-Al合金在800,900和1000 ℃下105 Pa O2中氧化20 h形成的氧化区厚度

Table 3

| Alloy | Oxidation zone | 800 ℃ | 900 ℃ | 1000 ℃ |

|---|---|---|---|---|

| Co-20Ni-3Al | EOZ | 47.72 | 383.4 | 795.56-1010 |

| IOZ | 5.68 | 10.98 | 56.78 | |

| Co-20Ni-5Al | EOZ | 24.64 | 79.14 | 263.72 |

| IOZ | 20.8 | 80.45 | 28.79-95.23 |

3 讨论

从合金的动力学曲线来看,在整个氧化过程中,两种合金在800 ℃时的曲线都呈稳定的抛物线,所产生的双层状氧化产物膜:其表层主要由CoO组成,内层为CoO与尖晶石的混合物,在外氧化膜下方的内氧化区域中形成细微的富铝颗粒,这表明整个氧化过程主要受Co扩散的影响,且氧化初期没有保护性氧化铝膜的出现。此外,在800 ℃时,合金的外层氧化膜在实验的冷却过程中出现了严重的开裂和剥落现象,这与Preece和Lucas[14]的实验结果一致,这是由于氧化膜在冷却过程中受到的应力所造成的。然而,Co-20Ni-3Al在900 ℃的氧化在第一阶段 (0.25~3 h) 经历了较慢的氧化速率,并且在3 h之后氧化速率显著增加,这表明在初始阶段Al的选择性氧化会导致合金中该组分的耗竭,并逐渐过渡到Co的优先氧化。

从产生的氧化物结构的角度来看,在整个氧化过程中Co的氧化占据了主导作用。实验中所用的两种Co-Ni基合金与相应的Co基合金在氧化膜结构方面有着极高的相似性。这也反映在Wood等[15]的研究中,即在Co-Ni合金中Co的比例达到60%或更高时,该合金的氧化活化能与纯Co的氧化活化能相似。所以研究目前的三元合金的氧化行为,可分析计算Al从内氧化过渡到形成保护性Al2O3所需要的临界Al含量。基于Wagner提出的理论可计算内氧化物体积分数的临界值,但目前仍然缺乏Al在Co-Ni合金中的扩散系数的相关数据。由于Co和Ni作为基体元素的相似性以及Co作为基体合金的主要部分,我们计算过程中仅考虑以Co作为合金的基体金属。根据Wagner提出的二元合金内氧化模型,可以知道当二元合金A-B中的活泼性金属元素B的氧化物富集度g达到某临界值时,将会发生从内氧化到外氧化的转变,一般设为0.3[16]。

在计算中,需要用到第一个相关动力学的方程式如下:

式中,

其中,G(γ)、F(γ)均为辅助函数[17],并满足:

第二个方程式为:

其中,ρ为BOv与合金的摩尔体积之比。

在CoO/Co的平衡氧分压下,O在Co中的溶解度为[18]:

O在Co中的扩散系数为[18]:

Al在Co中的扩散系数为[19]:

经计算,在800、900和1000 ℃,O在Co中的溶解度分别为5.436×10-4、7.739×10-4和1.039×10-3 (原子分数),扩散系数分别为1.274×10-10、1.256×10-9和8.757×10-9 cm2/s;Al在Co中的扩散系数分别为4.44×10-14、7.652×10-13和8.268×10-12 cm2/s。同时,由于是计算有Co外氧化膜生成时的情况,所以还需引入抛物线常数值。已知,在800、900和1000 ℃时的kp(CoO) 值分别为7.9×10-10、6.1×10-9和3.3×10-8 g2·cm-4·s-1。通过这两种抛物线速率常数的转换,得到kc(CoO) 在800、900和1000 ℃时的值分别为2.62×10-10、2.03×10-9和1.1×10-8 g2·cm-4·s-1,可计算出在800、900和1000 ℃时,发生Al从内氧化到外氧化转变所需的临界含量

基于上述计算结果,本文研究的两种合金的Al含量还未能达到向外氧化转变所需要的临界值,这与观察到的实验结果一致。

4 结论

(1) Co-20Ni-3Al和Co-20Ni-5Al合金在800、900和1000 ℃下的1 atm O2气氛中发生了显著的氧化。生成了双层结构外氧化膜,最外层主要为CoO与少量的NiO组成,而内层则为CoO与尖晶石混合物。在外氧化膜下方为Al的内氧化区。随温度的升高,外氧化膜厚度和内氧化区深度都有所增加,且两种合金的氧化增重差距也在随温度升高而增大。

(2) Al含量由3%增加到5%时,导致Co-20Ni-Al合金的氧化速率降低,一定程度上抑制了合金的氧化。但在实验条件下,5%的Al含量仍不足以确保在合金表面形成保护性的单一Al2O3膜。理论计算结果表明,于800、900和1000 ℃的情况下三元Co-Ni-Al合金发生Al从内氧化到外氧化转变所需的临界含量

参考文献

Cyclic oxidation behavior of a Cobalt-base superalloy

[J].

钴基高温合金的循环氧化行为研究

[J].

The attack of Co-Cr alloys by Ar-SO2 atmospheres

[J].

Effect of the possible fcc stabilizers Mn, Fe, and Ni on the high-temperature oxidation of Co-Cr alloys

[J].

High-temperature sulfide corrosion of cobalt-chromium alloys

[J].

Kinetics and mechanism of high-temperature oxidation of dilute cobalt-chromium alloys

[J].

Influence of prior internal oxidation on the oxidation of dilute Co-Cr alloys in oxygen

[J].

High temperature oxidation behavior of three Co-20Re-xCr alloys in 3.04 ×10-5 Pa oxygen at 1000 and 1100 ℃

[J].

3种不同Cr含量Co-20Re-Cr合金在1000和1100 ℃的高温氧化行为

[J].

The influence of alloying elements on the development and maintenance of protective scales

[J].

Effect of Al content on the high-temperature oxidation of Co-20Cr-(5, 10)Al oxide dispersion strengthened superalloys

[J].

Mapping of the oxidation products in the ternary Co-Cr-Al system

[J].

Corrosion behavior of new type co-based superalloys with different Ni contents

[J].

Growth mechanisms of oxide scales on two-phase Co/Ni-base model alloys between 800 ℃ and 900 ℃

[J].

High temperature oxidation behaviour of γ′-strengthened Co-based superalloys with different Ni addition

[J].High temperature oxidation behaviours of gamma'-strengthened Co-based superalloys with various Ni additions were investigated at both 800 degrees C and 900 degrees C. The results show that the superalloys show excellent oxidation resistance due to the formation of compact spinel oxide scales. With the increasing of Ni addition, the concentration of Cr in scale/alloy interface will be increased but that of Co will be decreased. And the growth of Cr2O3 will be promoted, while CoO nucleation will be hindered. Therefore, increasing Ni addition helps the formation of protective spinel oxide scales and delays nodular oxidation, which favours to be better oxidation resistance.

The high-temperature oxidation of some cobalt-base and nickel-base alloys

[J].

The oxidation of Ni and Co and of Ni/Co alloys at high temperatures

[J].

The transition from internal to external oxidation and the formation of interruption bands in silver-indium alloys

[J].

High temperature corrosion in oxidizing and/or sulfidizing atmospheres of Fe-xSi alloys and effect of Cr addition with grain refinement

[D].

Fe-xSi合金的高温氧化、氧化-硫化腐蚀及第三组织元和微晶化的影响

[D].

The oxidation of a Co-15wt%Y alloy under low oxygen pressures at 600-800 ℃

[J].