在石油、天然气的开采过程中,当产出流体中含有CO2、H2S及Cl-等腐蚀性介质时,油、套管易发生腐蚀,对油气开发造成巨大损失[1-3]。目前,对产出流体中仅含一种腐蚀性介质时油套管钢的腐蚀机理已有明晰的认识,但对CO2、H2S及Cl-共存条件下油套管钢的腐蚀研究还没有形成完整的理论体系[4,5]。通常认为,在CO2/H2S共存的环境中,流体中的CO2与H2S会在碳钢油套管表面产生一种竞争协同机制。当

在油套管钢中加入Cr,提高钢的电极电位或在钢的表面形成一层致密的氧化膜,从而提高油套管的耐蚀性是油套管防腐的常见方法[7]。田永强等[8]的研究表明,在60 ℃、

本文通过带有电磁驱动轴的高温高压反应釜失重实验及表面形貌观察等对L80、L80Cr13、22Cr、25Cr 4种钢材在CO2-H2S-Cl-共存环境下的腐蚀行为及腐蚀产物膜进行研究,探讨在CO2-H2S-Cl-共存环境下,Cr含量对钢材腐蚀机理的影响,以期为CO2-H2S-Cl-共存环境下油套管的选材提供技术支持。

1 实验方法

实验用材料为某油田提供的L80、L80Cr13、22Cr、25Cr钢,用XRF-1800X射线荧光光谱仪测得其化学成分如表1所示。将这4种钢材加工成几何尺寸为40 mm×10 mm×3 mm的试样,然后依次用280#、400#、600#、800#水砂纸对试样表面进行打磨至镜面。将打磨好的试样用丙酮除油,去离子水清洗,无水乙醇去水,再用冷风吹干。最后用ESJ120-4B型电子天平称量其重量,用游标卡尺测量其几何尺寸。

表1 4种钢材的化学成分

Table 1

| Steel | C | Si | Mn | P | S | Cr | B | Al | Fe |

|---|---|---|---|---|---|---|---|---|---|

| L80 | 0.21 | 0.16 | 1.31 | 0.0093 | 0.0027 | 0.15 | 0.0023 | 0.030 | Bal. |

| L80Cr13 | 0.20 | 0.24 | 0.49 | 0.016 | 0.0017 | 12.9 | 0.0023 | 0.033 | Bal. |

| 22Cr | 0.018 | 0.42 | 1.32 | 0.022 | 0.0013 | 22.4 | 0.0021 | 0.010 | Bal. |

| 25Cr | 0.0094 | 0.35 | 0.79 | 0.024 | 0.0019 | 25.1 | 0.0044 | 0.018 | Bal. |

失重实验在容积为10 L的带有电磁驱动轴的动态高温高压釜中进行,失重实验的介质为模拟某油田的地层水溶液,其组分 (g/L) 为:NaCl 159.8,MgCl2 4.8,CaCl2 28.1,Na2SO4 0.3,NaHCO3 0.2,pH为5.5。实验时每种钢材采用3个试样作为平行试样。将打磨好的试样用螺栓固定在试样架上,用聚四氟乙烯垫圈将试样与试样架及螺栓隔开。实验时,首先将7 L配好的模拟地层水溶液缓慢加入高温高压釜中,然后下降试样架,使试样浸没在地层水中,合釜。向高温高压釜中通入高纯N2对地层水溶液除氧1 h,然后升温至80 ℃,通入H2S,使其分压达到0.003 MPa,并保持5 min,然后再通入CO2使其分压为0.12 MPa,最后通入N2使其总压为35 MPa。试样架转速为100 r/min,浸泡时间为336 h。根据GB16545-2015,在25 mL硝酸中缓慢加入去离子水至总容积为250 mL,将该配制好的溶液作为L80Cr13、22Cr、25Cr钢的除膜液;根据Q/SYTGRC35-2012,在125 mL盐酸溶液中加入0.875 g六亚甲基四胺,然后再加入去离子水至总体积为250 mL作为L80的除膜液。除膜后的试样用去离子水清洗,无水乙醇除水,冷风吹干后称量,根据

其中,CR为平均腐蚀速率,mm/a;ΔW为试样腐蚀前后质量差,g;A为试样面积,mm2;t为腐蚀时间,d;ρ为试样密度,g/cm3。

采用手机拍照观察其表面宏观形貌。采用SPA400原子力显微镜 (AFM) 对失重实验除膜后的4种钢材表面粗糙度进行表征,扫描范围为5 μm×5 μm,采用Asylum Research软件得出4种钢材除膜后表面3D图像。采用JSM-6510A扫描电子显微镜 (SEM) 对失重实验后未除膜的4种钢材及除膜后的L80、L80Cr13进行微观形貌观察,并利用其自带的能谱分析仪 (EDS) 对未除膜的4种钢材进行点扫描、截面线扫描,分析其表面腐蚀产物膜的组成及元素分布情况。使用DX-2700B型X射线衍射仪 (XRD) 测试产物膜物相组成。采用OLYMPUS OLS4000型号的激光共聚焦扫描显微镜 (CLSM) 分析除膜后4种钢材表面的最大蚀坑深度,计算其平均点蚀深度和点蚀密度。

2 结果与讨论

2.1 腐蚀速率

在

2.2 表面粗糙度及点蚀观察

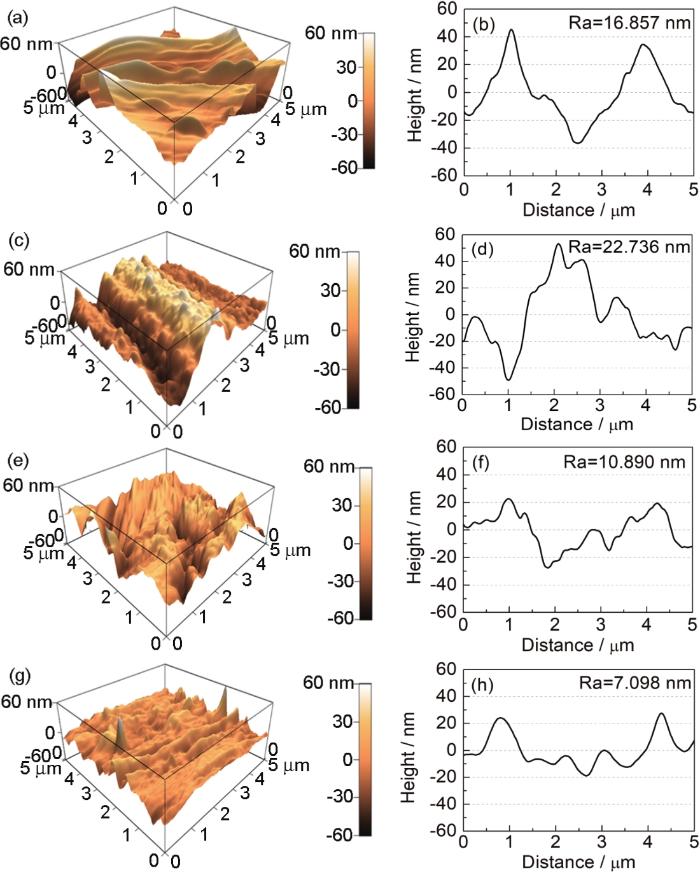

图1

图1

4种钢材除膜后的AFM形貌及表面粗糙度

Fig.1

AFM morphologies (a, c, e, g) and surface roughnesses (b, d, f, h) of L80 (a,b), L80Cr13 (c, d), 22Cr (e, f) and 25Cr (g, h) steels after removing the corrosion product layers

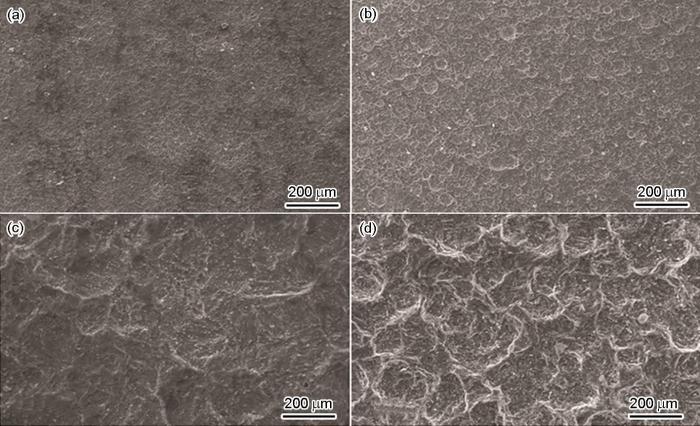

图2为L80和L80Cr13钢的点蚀分布及蚀坑形貌。L80和L80Cr13钢表面均存在分布均匀的蚀坑,但L80Cr13钢表面的点蚀坑直径较L80钢的更大,点蚀坑深度较L80的更深。

图2

图2

L80和L80Cr13钢在模拟地层水溶液中浸泡14 d后的表面SEM形貌

Fig.2

Surface SEM images of L80 (a, c) and L80Cr13 (b, d) alloys after immersion in the simulated solution for 14 d

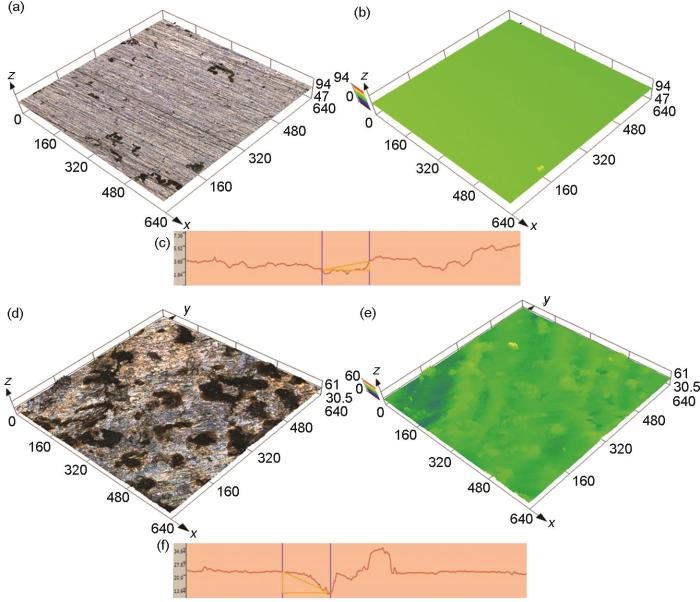

采用CLSM进一步观察L80、L80Cr13的最大点蚀深度,并计算其点蚀密度和平均点蚀深度。如图3所示,L80钢点蚀密度为42 mm-2,最大蚀坑深度为1.855 μm,平均蚀坑深度为1.268±0.587 μm。L80Cr13钢点蚀密度为10 mm-2,最大蚀坑深度为11.037 μm,平均蚀坑深度为10.706±0.331 μm。L80Cr13钢点蚀密度、最大点蚀深度、平均点蚀深度分别是L80的6、8、4倍,进一步说明L80Cr13钢点蚀程度较L80严重。

图3

图3

L80和L80Cr13钢在模拟地层水中浸泡14 d后的CLSM形貌及其点蚀密度和平均深度

Fig.3

CLSM images (a, d), pitting densities (b, e) and average depths (c, f) of L80 (a-c) and L80Cr13 (d-f) steels after immersion in the simulated solution for 14 d

2.3 表面产物膜观察及产物膜组成分析

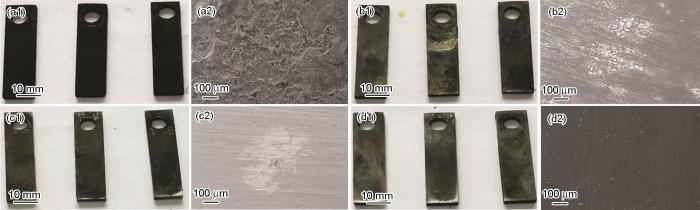

图4

图4

4种钢材在模拟地层水中浸泡14 d后的表面宏观形貌

Fig.4

Macroscopic morphologies of L80 (a), L80Cr13 (b), 22Cr (c) and 25Cr (d) steels after immersion in the simulated oil-field stratum water for 14 d

图5

图5

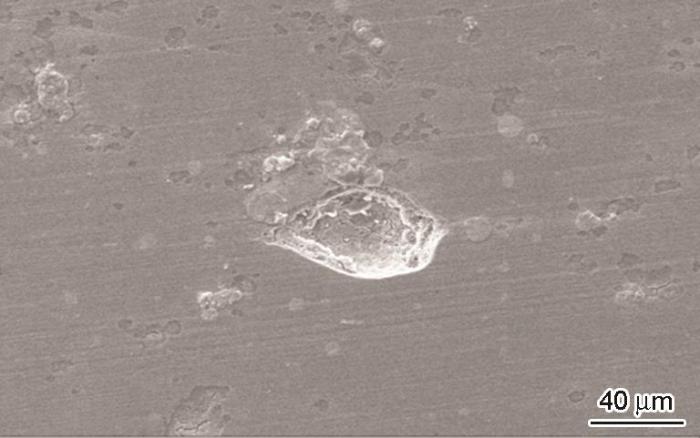

L80Cr13钢表面腐蚀产物膜破损

Fig.5

Damage of the corrosion product film on L80Cr13 steel

因22Cr、25Cr钢表面仅有少量的腐蚀产物,故仅对腐蚀产物较多的L80、L80Cr13表面进行微观形貌观察。由图6a~c可见,L80钢表面腐蚀产物膜为双层结构,膜层总厚度约为35 μm,其中外层膜较疏松、有孔洞,厚度约为15 μm,主要元素为C、O、Fe;内层膜厚度约20 μm,主要元素为S、Fe、C、O。结合XRD测试结果及EDS点能谱进一步分析产物膜的组成。从图6d可见,L80表面腐蚀产物膜主要由FeCO3及FeS组成。由图7可见,除膜前的L80钢表面能谱点2~5中均不含S,说明L80钢表面最外层的腐蚀产物膜主要物相是FeCO3[12];除膜前L80钢靠近其基体表面的能谱1中含有0.49%S,除膜后的L80钢表面能谱点35、36、37中分别含有0.22%、0.17%、0.27%S,说明除膜后,试样表面还有一薄层与基体结合特别紧密的产物膜没有除去,且该层产物膜主要物相为致密的FeS[13]。因此,在CO2-H2S-Cl-共存的环境下,L80钢表面腐蚀产物膜是内层为FeS、外层为疏松多孔的FeCO3的双层结构[14]。外层疏松多孔的FeCO3对Cl-的阻挡作用较弱,当Cl-穿过表面的FeCO3层,并作用在内层致密的FeS的活性点上,从而在L80钢表面发生了轻微的均匀的点蚀 (如图2所示)。

图6

图6

L80钢在模拟地层水中浸泡14 d后的侧面形貌、元素线扫描、正面微观形貌及XRD谱

Fig.6

Cross-sectional SEM topography (a), EDS line scanning results (b), microscopic morphology (c) and XRD pattern (d) of L80 steel after immersion in the simulated oil-field stratum water for l4 d

图7

图7

L80试样能谱分析点的位置分布

Fig.7

Position distributions of EDS analyzed points on L80 steel of spectrum 1-5 (a) and spectrum 35-37 (b)

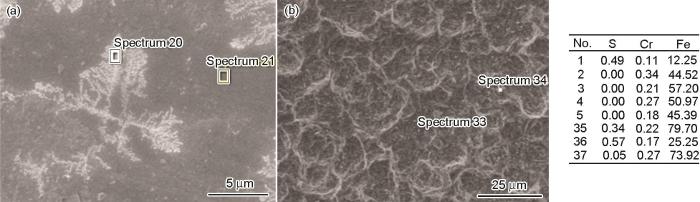

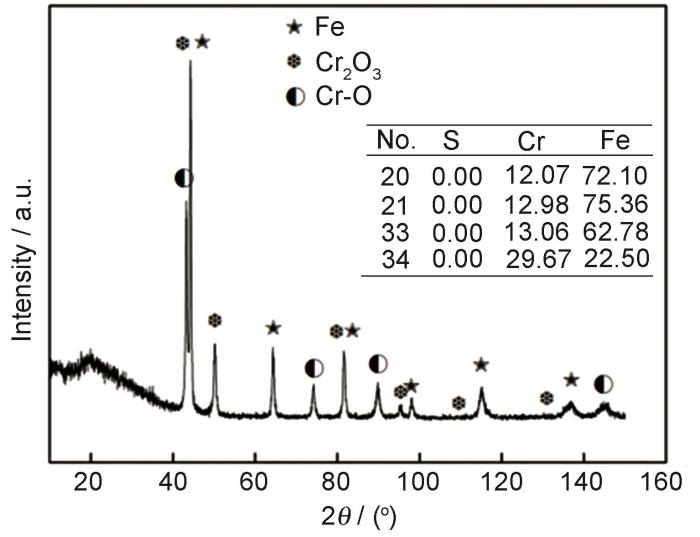

由图8可见,L80Cr13钢表面腐蚀产物膜呈树枝状和大块膜状。膜层总厚度约103 μm,其中外层膜厚度约60 μm,内层膜厚度约43 μm。结合XDS谱及EDS进一步分析其产物膜组成。由图9可见,除膜前L80Cr13钢表面能谱点20中Cr含量比L80Cr13钢基体略低、能谱点21中Cr含量与L80Cr13钢基体相当,说明白色的产物膜极薄;除膜后的能谱点33位于点蚀坑底,其Cr原子含量为13.06%,较除膜前高,除膜后的能谱点34中Cr原子含量为29.67%,其可能的原因是该处Fe被腐蚀导致Cr局部富集[15]。L80Cr13除膜前、后的四个能谱点均不含S,说明其表面腐蚀产物膜中没有FeS。根据Zhang等[16]的研究,结合能谱点分析结果,可认为在CO2-H2S-Cl-共存的环境下,L80Cr13钢产物膜内层为钝化形成的Cr2O3,其外层为Cr水解形成的Cr(OH)3[17,18]。图10中XRD测试结果显示L80Cr13钢表面腐蚀产物膜的物相为Cr2O3及Cr-O,与前述分析一致。XRD检测结果中没有Cr(OH)3是因为 Cr(OH)3在干燥环境下会分解成Cr2O3和H2O。内层的Cr2O3的厚度与钢中Cr含量有关,随Cr含量的增加而增加,L80Cr13钢中Cr含量较22Cr、25Cr钢少,因此其内层的Cr2O3较薄[19]。Cr2O3是一种不稳定结构[20,21],随地层水温度和体系压力升高,产物膜中 Cr2O3含量下降,加之Cr2O3与Cr(OH)3界面间存在大量高密度位错[18],因此,在地层水中Cl-作用下,L80Cr13表面的钝化膜进一步被破坏,L80Cr13发生点蚀,形成明显的点蚀坑 (如图2和5所示)。

图8

图8

L80Cr13钢在模拟地层水中浸泡14 d后的侧面形貌、EDS线扫描分析结果及正面微观形貌

Fig.8

Cross-sectional SEM topography (a), EDS line scanning results (b) and microscopic morphology (c) of L80Crl3 steel after immersion in the simulated stratum water for 14 d

图9

图9

L80Cr13钢表面EDS分析点的位置分布

Fig.9

Position distributions of EDS analyzed points on L80Cr13 steel of spectrum 20, 21 (a) and spectrum 34, 35 (b)

图10

图10

L80Cr13钢在模拟地层水中浸泡14 d后的XRD谱

Fig.10

XRD pattern of L80Crl3 steel after immersion in the simulated stratum water for 14 d

3 分析与讨论

通过对L80、L80Cr13、22Cr、25Cr钢在CO2-H2S-Cl-共存的模拟地层水中的腐蚀评价,认为4种钢材的腐蚀机理并不相同,22Cr、25Cr钢腐蚀速率极低且以均匀腐蚀为主,L80、L80Cr13钢腐蚀速率较高,既有均匀腐蚀也有点蚀,且L80Cr13钢点蚀更严重。

L80表面产物膜的能谱分析结果表明其产物膜主要包括Fe、C、O、S,结合式 (

L80Cr13钢表面产物膜的能谱分析结果表明其产物膜主要包括Fe、Cr、O,大量研究表明L80Cr13钢表面有一层Cr2O3膜[24],同时结合

4 结论

(1) 在温度为80 ℃,总压力为35 MPa,CO2和H2S分压分别为0.12和0.003 MPa的含有Cl-的模拟地层水环境中,4种钢材的腐蚀速率由大到小的顺序为L80Cr13>L80>22Cr>25Cr;L80Cr13钢发生了严重的点蚀,最大点蚀深度为11.037 μm;L80发生了轻微的点蚀,最大点蚀深度为1.855 μm。

(2) 在CO2-H2S-Cl-共存的模拟地层水环境下,L80表面的腐蚀产物膜为双层结构,其内层主要为致密的FeS膜、外层主要为疏松的FeCO3膜,这种完整的双层结构对基体具有一定的保护作用;L80Cr13钢表面腐蚀产物膜也是双层结构,其内层主要为Cr2O3、外层主要为Cr(OH)3,但该膜层在Cl-作用下局部破坏而发生点蚀,致使膜层不完整,对基体保护作用不好,降低了L80Cr13的耐腐蚀性。

(3) 在CO2-H2S-Cl-共存的模拟地层水环境下,22Cr、25Cr钢表面均生成了一层致密的钝化膜,能够对基体提供很好的保护作用。

参考文献

Review on H2S corrosion of oil gas tubing and its protection

[J].

H2S对油气管材的腐蚀及防护研究综述

[J].

Dynamic corrosion behavior of P110 steel in stimulated oil field CO2/H2S environment

[J].

模拟油田CO2/H2S环境中P110钢的动态腐蚀行为

[J].

Corrosion behavior of materials used for surface gathering and transportation pipeline in an oilfield

[J].

某油田地面集输管道用材腐蚀行为研究

[J].

Carbon dioxide corrosion in oil and gas production-A compendium

[J].

Corrosion behavior of casing steel with different materials in CO2 and H2S environment

[J].

CO2和微量H2S共存环境中套管防腐优选研究

[J].

Fundamental consideration in sweet gas well corrosion

[A].

An XPS study of the passivity of a series of iron—chromium alloys in sulphuric acid

[J].

Corrosion behavior of low Cr steel in CO2/H2S environment

[J].

低Cr钢在CO2/H2S环境中的腐蚀行为研究

[J].

Effect of H2S partial pressure on stress corrosion cracking behavior of 13Cr stainless steel in annulus environment around CO2 injection well

[J].

H2S分压对13Cr不锈钢在CO2注气井环空环境中应力腐蚀行为的影响

[J].

Factors controlling H2S/CO2 corrosion of X65 carbon steel

[J].

X65碳钢的H2S/CO2腐蚀控制因素研究

[J].

Evaluation of actual corrosion status of L80 tubing steel and subsequent electrochemical and SCC investigation in lab

[J].

L80油管钢实际腐蚀状况评估及室内电化学和应力腐蚀研究

[J].

Critical factors in predicting CO2/H2S corrosion in multiphase systems

[A].

Corrosion of alloy steels containing 2% chromium in CO2 environments

[J].

Passive films on stainless steels—chemistry, structure and growth

[J].

Effects of temperature on the corrosion behavior of 13Cr martensitic stainless steel during exposure to CO2 and Cl- environment

[J].

Corrosion of low alloy steel and stainless steel in supercritical CO2/H2O/H2S systems

[J].

Investigation of the rotation speed on corrosion behavior of HP-13Cr stainless steel in the extremely aggressive oilfield environment by using the rotating cage test

[J].

Semiconducting properties of passive films formed on Fe-Cr alloys using capacitiance measurements and cyclic voltammetry techniques

[J].

The effects of temperature and hydrodynamics on the CO2 corrosion of 13Cr and 13Cr5Ni2Mo stainless steels in the presence of free acetic acid

[J].

Pourbaix diagram for HP-13Cr stainless steel in the aggressive oilfield environment characterized by high temperature, high CO2 partial pressure and high salinity

[J].

Study of pitting corrosion of L245 steel in H2S environments induced by imidazoline quaternary ammonium salts

[J].

Effect of silty sand in formation water on CO2 corrosion behavior of carbon steel

[J].

Corrosion evolution and stress corrosion cracking of E690 steel for marine construction in artificial seawater under potentiostatic anodic polarization

[J].

Influence of nitrogen in the shielding gas on corrosion resistance of duplex stainless steel welds

[J].