传统化石燃料的开采和消耗所释放的CO2、NOx、SOx和烟尘已带来了严重的环境污染问题,世界各国开始寻找新型清洁能源,着手采取一系列措施,改变能源结构并且减少资源不合理利用。氢能作为一种可再生的清洁能源,是目前解决全球性环境恶化和能源危机的有效途径。近年来,高效、经济、大规模氢气制备技术成为了各国的研究焦点。煤的超临界水气化技术是利用超临界水 (SCW) 独特的物理化学性质,在不加入氧化剂的前提下,使煤在超临界水均相条件下发生水解、热解等反应,生成以氢气为主的可燃性气态产品[1,2]。然而,合金材料的腐蚀问题仍是制约超临界水技术商业化应用的重要因素之一[3,4]。镍基合金因在亚临界/超临界水条件下表现出较好的耐蚀性能而被广泛应用于超临界水过程中[5]。

沈朝等[6]研究了Incoloy825在亚临界与超临界水中的腐蚀特性,在290 ℃亚临界水中,200 h后合金表面形成结构稳定的含铬氧化膜,而在650 ℃超临界水中,腐蚀增重曲线符合幂函数增长曲线。Rodriguez等[7]研究表明Inconel625和Inconel718合金在325 ℃亚临界水生成了CrO42-基膜,并观察到少量的NiFexCr2-xO4尖晶石化合物;而在425和527.5 ℃超临界水中分别形成了NiFexCr2-xO4尖晶石和NiFe2O4氧化膜。Chang等[8,9]在超临界水中溶解氧对Inconel625氧化膜的影响的研究表明,氧化膜呈现为双层结构,并且其生长机制符合固态生长机制,及离子通过固态氧化膜扩散进一步生成氧化膜。以上研究均关注的是镍基合金在超临界水环境中的腐蚀特性。已有研究表明,煤的超临界水气化过程中,含硫产物并不是SOx,而是以H2S和SO42-存在,且主要产物为H2S[10,11]。然而,硫化物对亚临界/超临界水体系下镍基合金腐蚀特性的影响规律还鲜有人涉及。本文将对还原性SCW体系下镍基合金腐蚀的硫化物作用机制进行研究,选取3种典型镍基合金Incoloy800、Incoloy825、Inconel625为研究对象,分别进行了其在亚临界水 (25 MPa、350 ℃) 和超临界水 (25 MPa、520 ℃)、S浓度5000 mg/L气氛下的腐蚀实验研究,探索合金中Fe、Ni和Cr的迁移转化及腐蚀产物生成机制。

1 实验方法

实验所用镍基合金Incoloy800、Incoloy825、Inconel625成分组成如表1所示,合金试样尺寸分别为10 mm×8 mm×8 mm、8 mm×6 mm×6 mm、8 mm×8 mm×8 mm。依次利用粒度为800、1500、2000的水砂纸对试样表面进行打磨抛光,最后得到平整有光泽的合金表面。打磨是在金相试样预磨机上进行,为消除前一道砂纸留下的磨痕,每更换一道砂纸,应将试样转动90°。将打磨抛光后的试样放入无水乙醇中,利用超声波对试样进行清洗,以去除表面的油污,随后再用去离子水冲洗,用电吹风吹干,将处理好的试样放入干燥器中,以备腐蚀实验。为了避免实验过程中试样之间相互接触引起的电化学现象,采用银线将试样串起来悬挂于反应釜中,并通过对试样之间的银线打节来实现试样隔离。

表1 3种镍基合金的元素组成

Table 1

| Sample | C | Si | Mn | P | S | Cr | Fe | Al | Mo | Nb | Ni |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Incoloy800 | ≤0.1 | ≤1.0 | ≤1.5 | ≤0.03 | ≤0.02 | 21.0 | 43.45 | 0.4 | --- | --- | Bal. |

| Incoloy825 | ≤0.03 | ≤0.5 | ≤1.0 | --- | --- | 21.5 | 27.57 | ≤0.2 | 3.0 | --- | Bal. |

| Inconel625 | 0.03 | 0.1 | 0.3 | 0.007 | 0.002 | 21.8 | 4.0 | 0.2 | 8.7 | 3.4 | Bal. |

实验所用化学试剂硫化钠晶体 (Na2SO4·9H2O,含量≥98.0%) 由国药集团化学试剂有限公司提供;硼酸 (H3BO3,含量≥99.5%) 由天津市大茂化学试剂厂提供;甲醇 (CH3OH,含量≥99.5%) 和无水乙醇 (CH3CH2OH,含量≥99.7%) 由天津市致远化学试剂有限公司提供。

通过Na2S水溶液模拟煤超临界水气化系统的含S溶液,采用去离子水配置S浓度为5000 mg/L的Na2S水溶液。另外,为了保证还原性腐蚀环境,在Na2S水溶液中进一步加入0.4% (质量分数) 甲醇,目的在于通过甲醇在超临界水条件下气化所生成的H2来还原水中的溶解氧[12]。最后,采用硼酸溶液调节实验水溶液的pH至7.0。

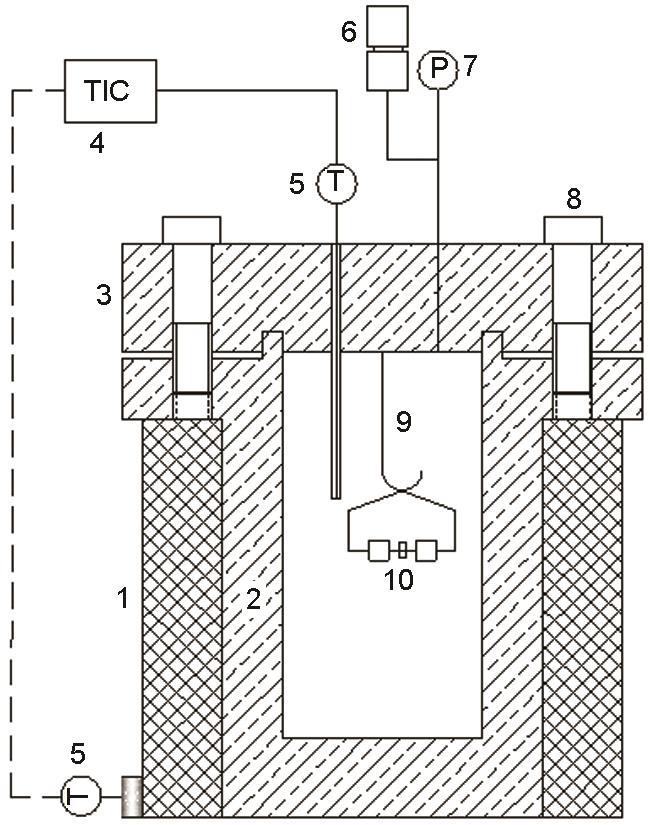

实验是在间歇式超临界水反应装置中进行,装置示意图如图1所示。间歇式反应釜釜体材料为HastelloyC276,容积为300 mL,设计条件为35 MPa、650 ℃。实验过程中,由电加热炉对反应釜进行加热,加热功率为3.0 kW,升温速率为5.78 ℃/min。由压力表监测反应釜内流体压力,采用热电偶监测实验温度,通过温度控制仪 (控制精度±0.1 ℃) 对电加热炉和釜内流体进行控制,使釜内流体温度维持在预设值±1 ℃范围之内。

图1

图1

间歇式超临界水反应装置示意图

Fig.1

Schematic diagram of the batch supercritical water reactor (1 electrical heater; 2 reactor, 3 reactor cap, 4 temperature controller, 5 thermocouple, 6 safety valve, 7 pressure gauge, 8 bolt, 9 sample hook, 10 samples)

本次实验选取亚临界 (350 ℃) 和超临界 (520 ℃) 两个温度点,实验压力为25 MPa,S浓度为5000 mg/L,试样暴露时间为80 h。

采用扫描电子显微镜 (SEM, JSM-6390A) 对试验后试样腐蚀膜的表面形貌及横截面进行分析,并结合能谱分析仪 (EDS) 对腐蚀膜的元素组成进行分析。通过X射线衍射仪 (XRD,D8 ADVANCE型) 分析试样表面腐蚀层的物相组成,该仪器的额定电压和电流分别为40 kV和40 mA,设置步长为0.02°,扫描角度2θ范围为10~80°。

2 结果与分析

2.1 腐蚀表面形貌

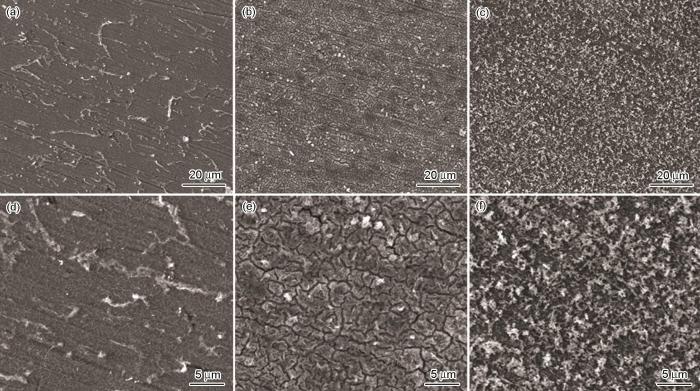

图2

图2

3种镍基合金在25 MPa,350 ℃、S浓度为5000 mg/L的亚临界水环境中暴露80 h后的表面形貌

Fig.2

Surface morphologies of Incoloy800 alloy (a, d), Incoloy825 alloy (b, e) and Incoloy625 alloy (c, f) after exposure to subcritical water with sulfide of 5000 mg/L at 25 MPa, 350 ℃ for 80 h

表2 腐蚀前后3种镍基合金表面产物的EDS分析

Table 2

| Sample | Fe | Ni | Cr | S | |

|---|---|---|---|---|---|

| Incoloy800 alloy | 0 | 43.45 | 32.5 | 21.0 | 0 |

| 1 | 17.31 | 26.48 | 13.63 | 14.23 | |

| 2 | 36.30 | 19.71 | 20.46 | 1.27 | |

| Incoloy800 alloy | 0 | 27.57 | 42.0 | 21.5 | 0 |

| 1 | 6.82 | 13.98 | 12.35 | 44.27 | |

| 2 | 15.22 | 3.35 | 3.63 | 28.67 | |

| Incoloy800 alloy | 0 | 4.00 | 61.16 | 21.80 | 0 |

| 1 | 0.68 | 27.46 | 10.41 | 10.67 | |

| 2 | 0.06 | 11.09 | 8.64 | 29.75 | |

Nate: a0, 1 and 2 refer to the fresh, subcritical experimental and supercritical experimental samples, respectively

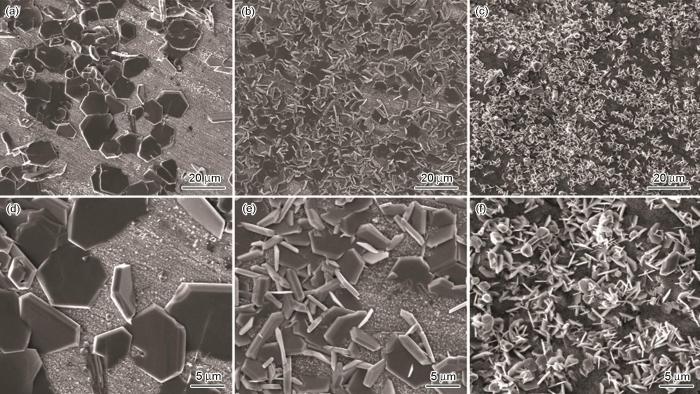

图3

图3

3种镍基合金在25 MPa,520 ℃、S浓度为5000 mg/L的超临界水环境中暴露80 h后的表面形貌

Fig.3

Surface morphologies of Incoloy800 alloy (a, d), Incoloy825 alloy (b, e) and Incoloy625 alloy (c, f) after exposure to supercritical water with sulfide of 5000 mg/L at 25 MPa, 520 ℃ for 80 h

Incoloy800合金在350 ℃、S浓度为5000 mg/L的亚临界水中暴露80 h后,材料表面生成波纹状和絮状腐蚀产物。根据EDS分析,材料表面出现了S,含量为14.23%,并且金属元素Fe、Ni、Cr含量从43%、33%和21%分别下降至17%、26%和14%,说明合金发生了金属元素流失。在520 ℃超临界气氛下,Incoloy800合金表面个别区域出现了黑色片状六面体,表面元素分析得出S含量为1%,说明腐蚀产物主要为金属硫化物。

对于Incoloy825合金,在350 ℃亚临界水中,试样表面的膜结构出现大量裂纹。材料表面Fe、Ni、Cr也发生了一定程度的流失,Ni损失严重,含量从42%显著降低至14%,且腐蚀产物中硫化物的占比较高。随着腐蚀温度上升至超临界温度520 ℃,金属元素含量进一步损失,Fe、Ni、Cr含量降低至15%、3%和4%。此时合金表面颜色变深,其表面腐蚀产物形状与Incoloy800合金相似,呈六面体状,且分布比Incoloy800合金密集,但依旧未完全覆盖整个试样表面。

Inconel625合金在亚临界 (350 ℃) 与超临界 (520 ℃) 水中暴露80 h后,表面腐蚀产物形貌相同。其产物元素含量变化与前两种合金类似,发生金属元素流失,而生成了金属硫化物。

2.2 腐蚀膜横截面结构及物相

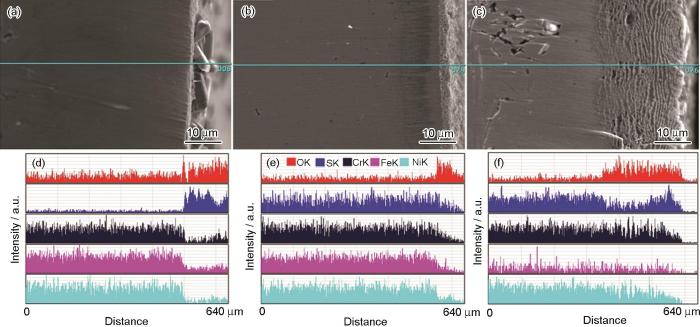

图4

图4

3种镍基合金在25 MPa,520 ℃、S浓度为5000 mg/L的超临界水中暴露80 h后的截面背散射电子图及其主要元素线分布

Fig.4

Cross-sectional back-scattering electron image along with EDS line-scan profiles of the corrosion layer on Incoloy800 alloy (a, d), Incoloy825 alloy (b, e) and Incoloy625 alloy (c, f) exposed to supercritical water with 5000 mg/L sulfide at 25 MPa, 520 ℃ for 80 h

图5

图5

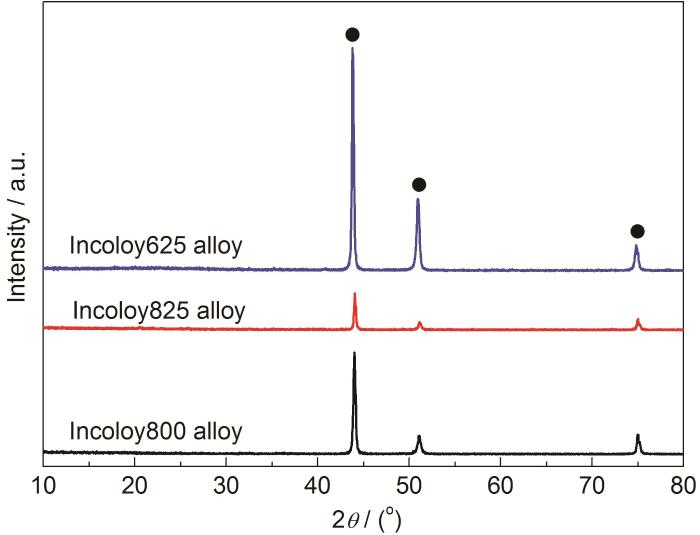

亚临界水条件下镍基合金材料试样腐蚀表面的XRD谱

Fig.5

XRD patterns for the surface of nickel-based alloy specimens after corrosion experiment in subcritical water (25 MPa, 350 ℃)

根据图5,350 ℃亚临界条件下,3种合金材料的XRD分析都未检测出除基体之外的其他物相,结合图2的表面形貌可知,由于该条件下形成的膜结构太薄,所以未检测到明显的腐蚀产物物相。

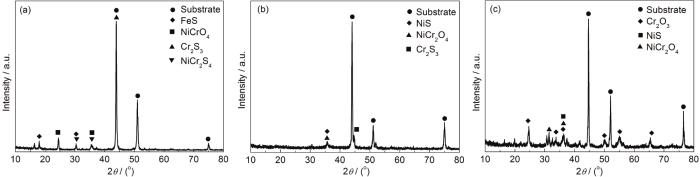

由图4可以得出,3种合金材料中,Incoloy800合金侧面形貌中未发现有明显的膜结构,说明其在含硫超临界水中的腐蚀程度微弱。在520 ℃条件下,只有最边缘处发生Fe、Ni、Cr含量下降,O、S含量上升,说明形成了单层膜,XRD检测结果 (图6a) 显示基体峰为最强峰,腐蚀产物主要为NiCrO4及少量的Cr2S3、NiCr2S4、FeS、FeSO4。其中NiCr2O4尖晶石相的结构致密,且Cr2S3与Cr2O3结构相似,说明Incoloy800合金在含硫超临界水环境中表现出良好的耐腐蚀特性。对于Incoloy825合金,520 ℃超临界条件下腐蚀膜厚约4.26 μm,通过线扫描元素分析可以看出O含量的增加量比S明显,其他金属元素含量均下降,与表面形貌分析结果一致,横截面膜结构比Incoloy800合金明显,说明腐蚀程度比其严重。另外,Incoloy825合金的腐蚀产物主要为NiS、Cr2S3、NiCr2O4 (图6b)。Inconel625合金在520 ℃超临界水中暴露80 h后,其横截面的腐蚀膜形貌呈现为条纹状,厚度达到19.72 μm。从线扫描元素分析可以看出,金属元素含量逐渐下降,尤其Ni最为明显,O含量一直呈上升趋势,S含量先减小后增大,可以得出Inconel625合金表面形成的是外层金属硫化物、内层金属氧化物的双层膜结构,其中外层膜约3.93 μm厚,而内层膜约15.79 μm厚。再结合图6c的XRD分析可得,Inconel625合金腐蚀膜外层主要成分为NiS,而内层为Cr2O3与NiCr2O4尖晶石相。这种产物组成与超临界水氧化环境中外层为NiO、内层为Cr2O3或尖晶石结构类似[8],不同之处在于此条件下的膜结构较厚,说明S比O更具有攻击性。

图6

图6

超临界水 (25 MPa、520 ℃) 条件下镍基合金材料试样表面腐蚀层的XRD谱

Fig.6

XRD patterns of scales formed on Incoloy800 alloy (a), Incoloy825 alloy (b), Incoloy625 alloy (c) after corrosion experi-ment in supercritical water (25 MPa, 520 ℃)

3 讨论

在分析之前需要明确金属元素的氧化和溶解速率Fe>Ni>Ti>Mo

超临界水环境下,Na2S与超临界水的反应见下式:

根据热力学计算得到25 MPa、520 ℃超临界水条件下反应式 (1) 的标准Jibbs自由能变化为-9.8 kJ,∆G0<0表明,S2-很可能以H2S的形式存在,因此含硫化物的还原性SCW体系可以被抽象看作SCW占优的SCW-H2S混合氛围,H2S与合金中金属发生腐蚀反应形成金属硫化物。

对于Incoloy800合金,虽然为镍基合金,但是其Fe-Ni-Cr含量比为42.25%-32.5%-21%,这也是腐蚀产物中同时存在Fe与Ni氧化物与硫化物的原因。图6a显示,520 ℃超临界水中,Incoloy800合金的腐蚀产物主要为NiCrO4及少量的Cr2S3、NiCr2S4、FeS、FeSO4,其中NiCr2O4和Cr2S3结构稳定。不仅如此,根据图4,镍基合金Incoloy800合金腐蚀80 h后在其表面形成的是厚度仅4.26 μm的单层膜,所以,当前体系下Incoloy800合金表现出了良好的耐腐蚀特性。LaBranche等[18]认为,H2-H2O-H2S气氛下合金的早期腐蚀为H2O与H2S分子的竞争吸附过程,所以腐蚀初始阶段H2O与H2S分子吸附在合金表面,同时合金中的Fe、Ni分别溶解为Fe2+、Fe3+、Ni2+,扩散到合金表面结合H2O与H2S,生成对应的金属硫化物与氧化物。由于硫化物化学计量差异较大,所以硫化物比相应氧化物的缺陷浓度高[19]。腐蚀膜内逐渐形成以硫化物互连而成的硫化物通道,有利于金属阳离子沿硫化物通道的向外扩散,同时H2O分子、S2-通过硫化物通道传输到基体/腐蚀层界面。另外,由于合金中Cr的扩散系数小于Fe与Ni,所以内部形成了比FeS更稳定的Cr2O3与Cr2S3。随着反应的进行,NiO与Cr2O3发生固溶反应形成NiCrO4,NiS与Cr2S3发生固溶反应形成NiCr2S4,NiCrO4与NiCr2S4结构较致密,保护基体免受阴离子的侵蚀,因此Incoloy800合金的腐蚀产物较少,形成了单层腐蚀膜结构,且腐蚀产物主要为结构致密的NiCrO4,这也使Incoloy800合金表现出良好的耐腐蚀特性。在以上分析中,由于H2S分子直径远大于H2O分子,难以运输到基体/膜界面,S2-相对来说较容易,所以内部硫的供给来源于S2-而不是H2S分子。

相对于Incoloy800,Incoloy825和Incoloy625合金的腐蚀膜厚度明显增大,尤其是Incoloy625合金,其腐蚀膜厚达到了19.72 μm (图4),所以含硫超临界水体系中,后两种合金的腐蚀程度较Incoloy800合金严重得多。分析这3种镍基合金表现出来的耐腐蚀性能差异,主要源于其金属元素含量不同。根据物相组成分析得出 (图6),Incoloy825和Incoloy625合金表面生成了结构疏松的NiS相。由于合金基体内金属元素固有比例的限制,并不能保证所有的金属元素皆“恰好”完全参与到生成稳定性较高的腐蚀产物。Incoloy800、Incoloy825、Incoloy625合金的Ni/Cr质量比依次为:1.5/1、2/1、3/1,而Cr含量接近。具体地,以Incoloy625合金为例,其Cr、Ni含量分别为21.80%、61.16%,腐蚀过程中几乎全部的Cr参与到稳定相Cr2O3与NiCr2O4的生成,而含量较高的Ni仅能部分进入稳定的NiCr2O4,其它Ni几乎无法避免地被全部硫化,生成疏松的NiS[20]。然而疏松多孔的NiS相进一步为金属阳离子及外界O2-、S2-、H2O分子的传输提供了便利,加剧了Incoloy825和Incoloy625合金的腐蚀。相对地,Incoloy800合金由于主要产物是致密的尖晶石相NiCrO4,高缺陷浓度硫化物的含量较低,而这些硫化物作为组分穿越腐蚀层的快速通道的作用减小,因此Incoloy800合金的腐蚀速率低于Incoloy825和Incoloy625合金。因此,对于服役于该体系的合金,其镍含量应足够低,以避免合金基体内富余镍生成高缺陷浓度的镍硫化物。此外,高铬含量的合金基体可以持续不断向基体/腐蚀层界面供给铬,而铬具有较高的氧、硫亲和力,促进保护性富铬腐蚀膜的生成,抑制镍硫化物在该界面的生成。综上可知,对于镍基合金,在Cr含量接近时,Ni/Cr含量比越低,材料的抗硫化腐蚀性能越好,因此对于服役于含硫体系的设备,可以考虑选取Ni/Cr含量比较低的合金材料。

另外,根据图2所示,Incoloy825合金在亚临界温度350 ℃时表面膜出现大量裂纹,是由于外层硫化物与内部氧化物之间存在热膨胀系数及生长应力的差异,内外层之间存在空隙,外层膜结构不稳定,这些原因共同导致膜的外表面像龟皮一样开裂,出现裂纹现象。

4 结论

在超临界条件下镍基合金的腐蚀速率比亚临界时高,表面腐蚀产物也增多,并且3种合金耐硫化腐蚀的优劣性:Incoloy800>Incoloy825>Inconel625合金,其中Ni/Cr比低的Incoloy800合金的耐硫化腐蚀性能最好。这是因为Cr的腐蚀产物为稳定的Cr2O3与NiCr2O4,而随着合金中Ni含量占比的增加,过剩的Ni会生成疏松的NiS,其缺陷密度高,有利于离子扩散,进而加剧了合金腐蚀。因此在超临界水氧化环境耐腐蚀性良好的Inconel625合金,其耐硫化腐蚀性能却最弱。

参考文献

Catalytic supercritical water gasification mechanism of coal

[J].

Non-catalytic supercritical water partial oxidation mechanism of coal

[J].

A research on the corrosion and stress corrosion cracking susceptibility of 316L stainless steel exposed to supercritical water

[J].

Characterization of oxide layer and micro-crack initiation in alloy 316L stainless steel after 20,000h exposure to supercritical water at 500 °C

[J].

Under-deposit corrosion of Ni-based alloy 825 and Fe-Ni based alloy 800 in supercritical water oxidation environment

[J].

Corrosion behavior of nickel based alloy 825 in supercritical water

[J].

镍基合金825在超临界水中的腐蚀性能研究

[J].

Surface chemistry and corrosion behavior of Inconel 625 and 718 in subcritical, supercritical, and ultrasupercritical water

[J].

Corrosion behavior of Alloy 625 in supercritical water environments

[J].

Effect of dissolved oxygen content on the oxide structure of Alloy 625 in supercritical water environments at 700 ℃

[J].

Sulfur transformation in coal during supercritical water gasification

[J].

Sulfur transformation characteristics and mechanisms during hydrogen production by coal gasification in supercritical water

[J].

Superc ritical water gasification of glycerol and methanol mixtures as model waste residues from biodiesel refinery

[J].

Corrosion characteristics of a nickel-base alloy C-276 in harsh environments

[J].

Oxidation behavior of Incoloy 800 under simulated supercritical water conditions

[J].

A comparative study of oxide scales grown on stainless steel and nickel-based superalloys in ultra-high temperature supercritical water at 800 °C

[J].

On-line monitoring of oxide formation and dissolution on alloy 800H in supercritical water

[J].

Defects and cation diffusion in magnetite (III.) tracerdiffusion of foreign tracer cations as a function of temperature and oxygen potential

[J].

Early stages of the oxidation of chromium in H2-H2O-H2S gas mixtures

[J].

High-temperature corrosion of aluminized and chromized Fe-25.8%Cr-19.5%Ni alloys in N2/H2S/H2O-mixed gases

[J].

Oxidation-sulfidation attacks on alloy 600 in supercritical water containing organic sulfides

[J].