C-HRA-5是由山西太钢不锈钢股份有限公司生产的新一代析出强化型奥氏体钢,抗高温和抗腐蚀性能优异,是650~700 ℃超超临界电站锅炉过热器和再热器的重要候选材料[6]。相关学者已对奥氏体钢在不同高温水环境中的氧化行为进行了研究。罗新等[7]研究了316L,304,304NG奥氏体不锈钢在480 ℃/25 MPa的超临界水中氧化500 h后的氧化膜形貌,发现氧化膜均为单层的 (Fe,Cr)3O4,且不锈钢表面氧化膜的生长受反应/扩散机理控制。张显[8]研究了奥氏体耐热钢Sanicro25在700 ℃下氧化3000 h的抗氧化腐蚀性能,发现Sanicro25钢Cr含量较高,具有很好的抗腐蚀性,可用作超超临界火电机组蒸汽温度为620 ℃的受热面材料。王宇等[9]研究了Cr18Mn18奥氏体不锈钢在1150 ℃下氧化10 h后氧化层成分和结构,发现氧化层中主要存在CrMn1.5O4,FeMn2O4,Fe3Mn3O8等相,且氧化增重速率随时间和温度的增大逐渐加快。此外,一些学者[10,11,12]还研究了奥氏体不锈钢表面氧化膜的微观结构,发现氧化时间、温度和压力对氧化产物的形貌和氧化膜物相有明显影响。Behnamian等[13]比较了304和304-ODS钢在650 ℃/25 MPa超临界水中的氧化行为,发现304-ODS合金与304合金氧化动力学分别呈抛物线规律与立方规律,在内层/基体界面致密性的Cr2O3层的形成使得304-ODS合金的氧化速率较304合金有所降低。Was等[14]和Wright等[15]研究了304和316奥氏体不锈钢在无氧超临界水和蒸汽中的氧化行为,发现由于富Cr氧化层的形成,其在超临界水和蒸汽的抗氧化性能随Cr含量的增加而增加。超超临界电站高温受热面由于氧化皮剥落造成的堵塞爆管等问题威胁电厂运行安全,研究氧化皮生长的机理对电站安全运行有重要的意义[16]。C-HRA-5钢在600 ℃/25 MPa和700 ℃/25 MPa下的抗氧化性能及氧化物的化学成分、物相组成等问题还未见相关研究,因此,对其抗氧化特性的研究是有必要的。为此,本文开展了C-HRA-5钢在650 ℃/25 MPa和700 ℃/25 MPa超临界水环境中的氧化实验,研究了其氧化动力学、氧化膜的表面形貌、横截面形貌和物相组成,分析了奥氏体钢C-HRA-5在超临界水中的抗氧化性能及氧化机理。为国内超超临界电站锅炉材料的选用提供试验依据。

1 实验方法

C-HRA-5钢的氧化实验在自行设计的连续式超临界水氧化试验平台上进行,该实验平台主要由超纯水制备系统、超纯水除氧系统、预热器、反应釜、冷却器及背压阀等组成。反应釜及高温高压蒸汽管路的材质均为进口耐高温镍基合金。实验过程总体可以归纳为以下几个步骤:超纯水制备及除氧,试样制备,反应釜装填试样,实验台吹扫,实验台升温升压,中断实验台,实样观察。

超纯水制备及除氧过程如下,首先利用超纯水制备机获得超纯水,然后利用热力除氧与氮气鼓泡除氧相结合的方法对超纯水进行除氧,除氧后通过蠕动泵将超纯水泵入梅特勒-托利多溶解氧仪,检验除氧程度,当溶解氧量不符合要求时,再次进行除氧,直至符合要求。试样制备及装填过程,将棒状C-HRA-5钢加工为尺寸20 mm×10 mm×2 mm的片状试样后,依次用200#、400#、600#、800#和1000#砂纸打磨试样的每个表面,测量试样尺寸后,将其放入丙酮超声波中清洗,再利用烘干机干燥,使用精度为0.01 mg的梅特勒-托利多电子天平称重。上述试样准备工作完成后,将试样依次用铂丝悬挂于陶瓷试样架上,然后安放在反应釜内。C-HRA-5钢的化学成分 (质量分数,%) 为:C 0.06,Si 0.39,Mn 0.80,Ni 25.90,Cr 23.80,Cu 3.01,Nb 0.52,W 3.90,P 0.009,S 0.001,Fe余量。

实验台吹扫及升温升压过程如下,首先利用高纯氮气彻底吹扫试验台,排除试验台内残余空气,之后将实验台逐步升温升压至实验设定参数。本次超临界水氧化实验,温度 (650±4) 和 (700±4) ℃、压力 (25±0.5) MPa。

氧化实验采用中断实验的方法,实验时间最长为1000 h,每200 h中断实验。在每次实验中断时,取出所有试样干燥称重,并留存3个平行试样用于实验分析,将剩余试样重新放入反应釜内继续实验。使用Jeol JSM 6490LV扫描电镜 (SEM) 观察留存的试样的氧化膜及横截面微观形貌,用INCA能量色散X射线能谱仪 (EDS) 分析氧化物的元素成分,用theta-2 theta ANALYTICAL X射线衍射 (XRD) 及Thermo escalab 250Xi Raman光谱分析氧化膜物相组成。

2 结果与讨论

2.1 氧化动力学

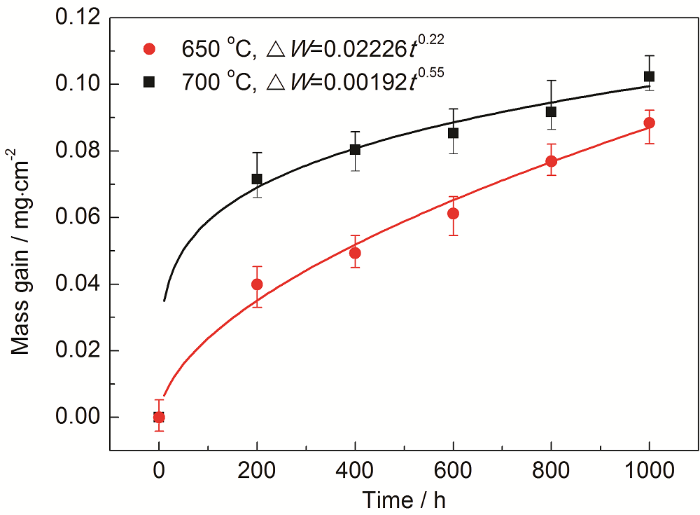

图1为C-HRA-5钢在650 ℃/25 MPa和700 ℃/25 MPa超临界水中氧化1000 h的氧化动力学曲线。拟合公式如下:

图1

图1

C-HRA-5钢在650 ℃/25 MPa和700 ℃/25 MPa超临界水中的氧化增重曲线

Fig.1

C-HRA-5 steel oxidation mass gain curves in 650 ℃, 700 ℃ and 25 MPa supercritical water

式中,

2.2 表面形貌

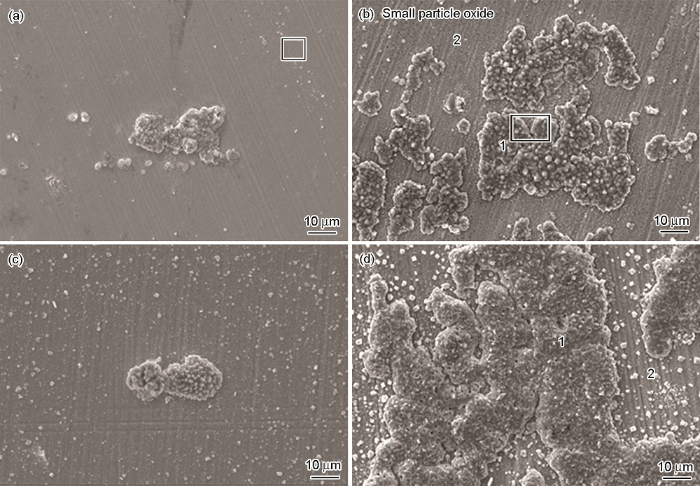

图2为C-HRA-5钢在650和700 ℃超临界水中氧化不同时间后氧化物表面形貌。氧化物颗粒尺寸分布不均匀,周围伴随小颗粒状氧化物。氧化物呈疖状分布,疖状氧化物呈片状附着在合金表面,且未完全覆盖。氧化时间为1000 h比200 h的表面氧化物覆盖面积明显增加,可见,相同实验条件下,随着时间的推移,氧化物不断沿合金表面生长,尺寸明显增大。另外,相同的氧化时间内,700 ℃比650 ℃条件下形成的氧化物结节化程度严重,这表明温度对于氧化物的形成与尺寸发展有影响。

图2

图2

C-HRA-5钢在超临界水中氧化不同时间后氧化物表面形貌

Fig.2

Surface morphologies of C-HRA-5 steel in supercritical water after oxidation for 200 h at 650 ℃ (a), 1000 h at 650 ℃ (b), 200 h at 700 ℃ (c) and 1000 h at 700 ℃ (d)

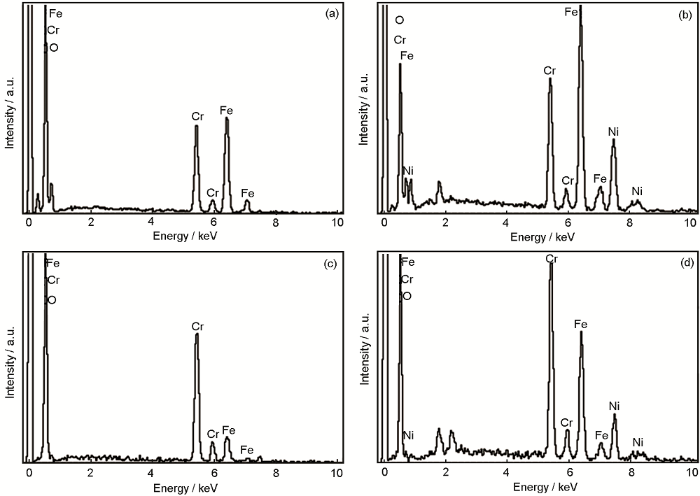

图3

图3

图2标记区的EDS图

Fig.3

EDS results of position 1 (a) and position 2 (b) in Fig.2b, position 1 (c) and position 2 (d) in Fig.2d

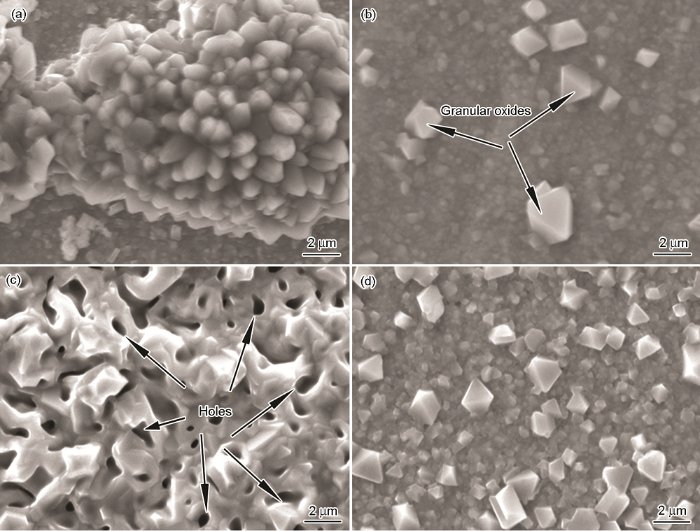

图4为C-HRA-5钢在700 ℃超临界水中氧化不同时间后的氧化物表面形貌。可以看出,氧化膜为典型的双层结构。700 ℃下氧化200 h时,最外层结节状由细小的颗粒状氧化物 (<3 μm) 组成。未被氧化膜覆盖的近邻最外层氧化物,主要由纳米级的细小颗粒组成。此外,一些大尺寸的氧化物颗粒 (

图4

图4

C-HRA-5钢在超临界水中氧化不同时间后的氧化物表面形貌

Fig.4

Surface morphologies of C-HRA-5 steel oxides oxidized in supercritical water at 700 ℃for different times: (a) outer oxide layer for 200 h, (b) inner oxide layer for 200 h, (c) outer oxide layer for 1000 h, (d) inner oxide layer for 1000 h

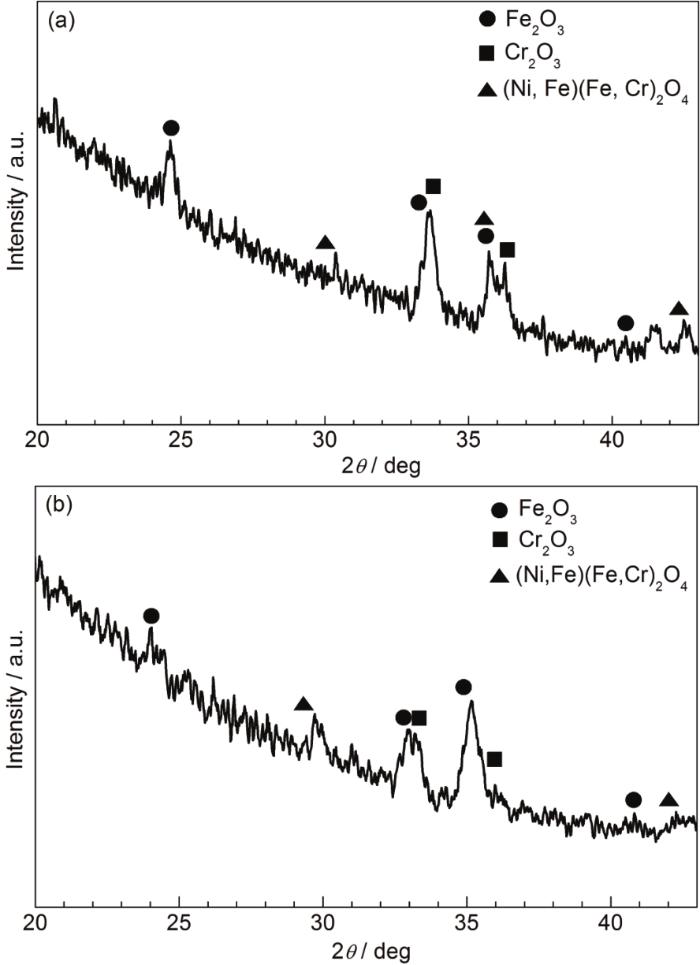

图5为650与700 ℃超临界水中C-HRA-5氧化1000 h后的XRD谱。可以看出,650与700 ℃超临界水环境中试样表面的氧化物成分基本相似。650 ℃的氧化物主要为Fe2O3、Cr2O3以及尖晶石 (Ni,Fe)(Fe,Cr)2O4。700 ℃的氧化物主要为Fe2O3、Cr2O3和尖晶石 (Ni,Fe)(Fe,Cr)2O4。

图5

图5

C-HRA-5钢在超临界水中氧化1000 h后的XRD谱

Fig.5

XRD spectra of C-HRA-5 steel oxidized for 1000 h in supercritical water at 650 ℃ (a) and 700 ℃ (b)

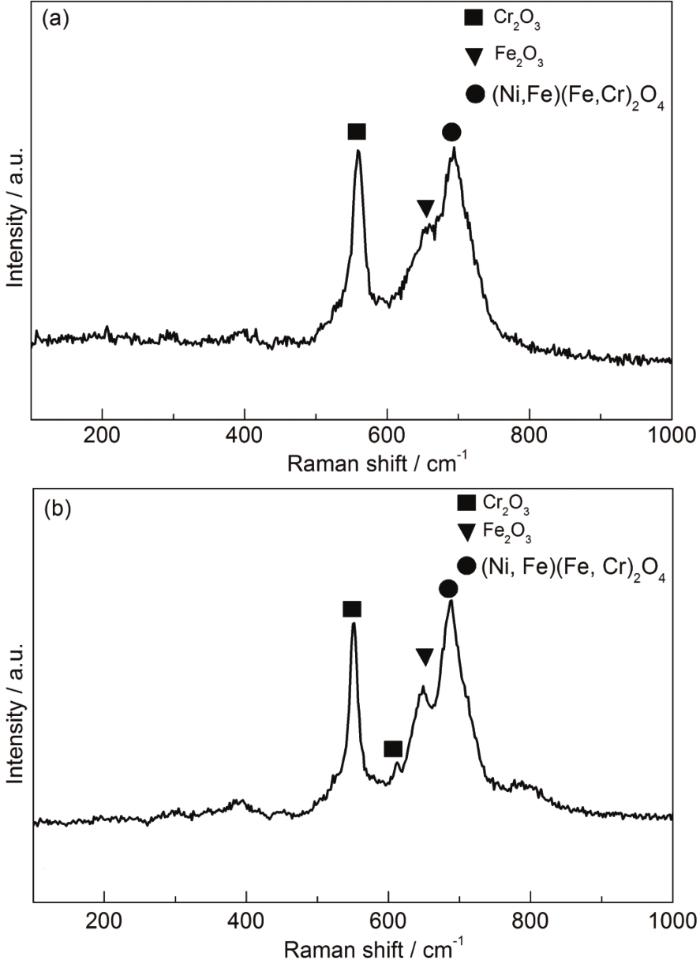

图6

图6

C-HRA-5钢在超临界水中氧化1000 h后的Raman谱

Fig.6

Raman diagram of C-HRA-5 steel oxidized for 1000 h in supercritical water at 650 ℃ (a) and 700 ℃ (b)

表1 3种Fe-Cr氧化物的Raman光谱特征峰值

Table 1

| No. | Fe2O3 | Cr2O3 | FeCr2O4 |

|---|---|---|---|

| 1 | 740 | 609 | 693* |

| 2 | 650* | 551* | 573 |

| 3 | 505 | 530 | 478 |

| 4 | 380 | 397 | 340 |

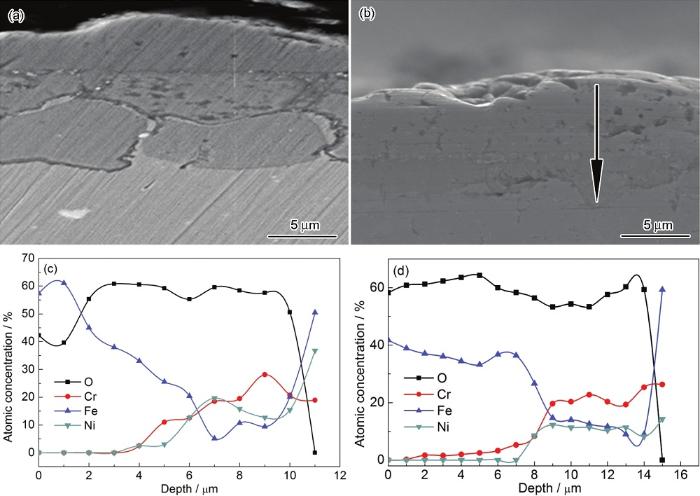

2.3 截面形貌

图7

图7

C-HRA-5钢在超临界水中氧化1000 h后的横截面形貌及元素分布图

Fig.7

Cross-sectional SEM images (a, b) and elemental distribution of oxide film (c, d) on C-HRA-5 steel exposed to SCW for 1000 h at 650 ℃ (a, c) and at 700 ℃ (b, d)

大量的研究[17,18,19,20,21,22,23]表明,Fe离子的向外扩散导致了最外层氧化膜的生长,O的向内扩散导致了近邻最外层氧化膜的生长。C-HRA-5钢在超临界水中氧化膜的生长过程与离子的扩散过程有关。由于Fe离子的扩散速率远大于Cr[24,25],基体中的Fe离子优先扩散到最外层氧化膜/环境界面,并与环境中吸附在金属表面的氧反应形成富铁氧化物。而扩散速率较慢的Cr离子则滞留在近邻最外层,并与扩散进入的氧反应形成富铬氧化物。因此,最外层氧化物中富Fe贫Cr,近邻最外层氧化物富Cr贫Fe。氧继续沿着基体晶界扩散至扩散层/基体界面并与Cr3+反应形成Cr2O3,导致扩散层向基体侧延伸。金属氧化物的热力学稳定性可以排列为:Cr2O3>Fe-Cr-Ni尖晶石>Fe3O4>Fe2O3。因此,可以观察到Fe2O3往往存在于氧化膜最外层,而Cr2O3往往形成于氧化膜/基体界面。Cr2O3是一种偏离化学计量比极小的氧化物,其晶格中的缺陷浓度极低,因而,阴、阳离子通过Cr2O3的扩散速率很低。Cr2O3的形成大大降低了金属的氧化速率。Ni多富集于氧化膜与基体的界面处,由于氧化膜可能太薄,含Ni氧化物无法检测到[7]。NiO可能形成并与Cr2O3固溶形成尖晶石NiCr2O4 (

3 结论

在650 ℃/25 MPa和700 ℃/25 MPa超临界水中的实验,表明C-HRA-5的氧化增重随着温度的升高而升高。650和700 ℃时氧化动力学分别近似服从抛物线规律和立方规律,时间指数分别为0.22和0.55。氧化膜为双层结构,最外层主要为疖状富Fe氧化物,近邻最外层为致密的富Cr氧化物,近邻最外层与基体间存在过渡区。Cr2O3的形成有助于降低了C-HRA-5的氧化速率,提高其抗氧化性能。

参考文献

Nickel base superalloys for next generation coal fired AUSC power plants

[J].

Oxidation behavior of Ferritic-martensitic steel P92 exposed to supercritical water at 600 ℃/25 MPa

[J].

铁素体-马氏体P92钢在600 ℃/25 MPa超临界水中的氧化特性

[J].

Characteristics and application progress of supercritical fluids

[J].

超临界流体的特性及其应用进展

[J].

Oxidation of austenitic steel TP347HFG exposed to supercritical water with different dissolved oxygen concentration

[J].

Effect of cold rolling process on microstructure and mechanical properties of C-HRA-5 tubes

[J].

冷轧工艺对C-HRA-5管材组织及力学性能的影响

[J].

Uniform corrosion of stainless steel in supercritical water

[A].

超临界水中不锈钢的均匀腐蚀研究

[A].

Properties of austenitic heat-resistant steel Sanicro25 for ultra-supercritical boilers

[J].

超超临界锅炉用奥氏体耐热钢Sanicr025的性能

[J].

Oxidation characteristic of high nitrogen austenitic stainless steel Cr18Mn18 at high temperature

[J].

Cr18Mn18高氮奥氏体不锈钢高温氧化特性

[J].

Internal-external transition for the oxidation of Fe-Cr-Ni austenitic stainless steels in steam

[J].

Microstructural investigation of the oxide formed on TP 347H FG during long-term steam oxidation

[J].

Oxidation of austenitic and ferritic/martensitic alloys in supercritical water

[J].

A comparative study on the oxidation of austenitic alloys 304 and 304-oxide dispersion strengthened steel in supercritical water at 650 ℃

[J].

Corrosion of austenitic alloys in supercritical water

[J].

An assessment of the high temperature oxidation behavior of Fe-Cr steels in water vapor and steam

[A].

Oxide behavor research of Super304H for (Ultra) supercritical boiler

[D].

超(超) 临界锅炉Super304H不锈钢氧化特性研究

[D].

The development in oxidation nature of steel

[J].

钢氧化特性的研究动态

[J].

Corrosion behavior of ferritic-martensitic steel P92 in supercritical water

[J].The corrosion behavior of ferritic-martensitic (F-M) steel P92 exposed to static supercritical water (SCW) at 400-600℃ and 25MPa for 500h was investigated. The microstructures of oxide scale were analyzed by means of SEM, EDX and XRD, and the corrosion rules for P92 in SCW were also analyzed. The results show that the temperature has a significant influence on the corrosion rate, and corrosion mass gain at 600 and 500℃ is 532 and 159 times of that at 400℃; the oxidation kinetics curves of P92 follow parabolic law in 400-500℃, and follow near-cubic rate law in 600℃; a dual-layered oxide scale is composed of an iron-rich columnar magnetite (Fe3O4) in outer oxide layer and a chromium-rich magnetite/spinel-mixed (Fe3O4/FeCr2O4) in inner layer.

铁素体-马氏体钢P92在超临界水中的腐蚀行为

[J].

Corrosion behavior of ferritic/martensitic steel P92 in supercritical water

[J].

Continuous and cyclic oxidation of T91 ferritic steel under steam

[J].

Corrosion behavior of ferritic-martensitic steel T91 in supercritical water

[J].

Enhanced oxidation of the 9%Cr steel P91 in water vapour containing environments

[J].

Determination of oxidation mechanisms of ferritic-martensitic alloys in supercritical water

[D].

Corrosion behaviors of candidate materials for supercritical-cooled water reactor

[J].

超临界水堆候选材料的腐蚀特性研究

[J].

The mechanism of oxide film formation on austenitic stainless steels in high temperature water

[J].

Corrosion behavior of Alloy 625 in supercritical water environments

[J].

Corrosion behavior of Hastelloy C-276 in supercritical water

[J].

Surface chemistry and corrosion behavior of Inconel 625 and 718 in subcritical, supercritical, and ultrasupercritical water

[J].

Effect of exposure temperature on oxidation of austenitic steel HR3C in supercritical water

[J].

Microstructural investigation of the breakdown of the protective oxide scale on a 304 steel in the presence of oxygen and water vapour at 600 ℃

[J].