当前油气田生产中,越来越多的新型技术被用来提高生产效率,其中CO2驱注技术就因其具有更好的采收优势而被广泛用于取代传统水驱注[1,2]。然而,由于油管中所注入的CO2、污水 (含Cl-,SO42-等) 等易通过环空管泄漏,从而导致环空液的pH值降低,并且在这种密闭的环空环境下,硫酸盐还原菌 (SRB) 的存在会导致管内H2S含量升高。这种严苛的环境极易导致油套管的断裂损坏,造成重大的经济损失和安全事故,严重影响石油开采的安全运行[3,4,5]。在这种H2S/CO2共存环境下,服役的油套管具有极高的应力腐蚀开裂 (SCC) 危险性[6,7,8,9,10]。目前,虽然CO2或H2S环境中的腐蚀行为被广泛研究[10,11,12,13],但实际生产过程中为了防止或减缓这种环境下的腐蚀问题,国内外油气田中多采用加注缓蚀剂的方法。而在各种缓蚀剂中,咪唑啉缓蚀剂以其低毒性、较好的防腐性和热稳定性成为国内外油气田中常用的缓蚀剂,其在H2S/CO2共存环境下表现出较好的耐蚀性能[14,15,16]。但对于含有缓蚀剂与H2S/CO2共存环境下油套管的腐蚀研究,大多数只关注油管内的腐蚀问题,对于这种复杂油套管间CO2-H2S环空环境体系中的腐蚀问题有待进一步研究。

本文利用静载荷应力腐蚀实验和电化学测试技术,研究了咪唑啉缓蚀剂对TP110TS和P110油套管在CO2-H2S环空环境体系下的应力腐蚀行为,为CO2注入井环空环境腐蚀防护方法的建立提供参考和依据,更为复杂环境下服役材料的选择提供一定的数据支撑。

1 实验方法

实验材料为P110和TP110TS油套管钢,其化学成分如表1所示。参照测试标准GB/T13298-2015《金属显微组织检验方法》[17]对P110和TP110TS钢进行金相组织观察。实验所用溶液为根据现场提取的某油田CO2驱注井环空保护液成分配置的模拟溶液。其母液成分 (g/L) 为:NaHCO3 2.71,NaCl 6.15,Na2SO4 0.33,使用0.5% (质量分数) CH3COOH溶液调节溶液pH值至4,所用试剂均为化学纯。配置溶液前,先通入高纯N2除氧,以防止硫化物氧化。所用缓蚀剂为某商用咪唑啉类缓蚀剂。电化学实验试样尺寸为10 mm×10 mm×3 mm,并使用环氧树脂密封,浸泡实验试样采用U形弯试样。实验前将试样用砂纸逐级打磨至2000#,然后用丙酮清洗试样表面并吹干备用。每组实验取3个平行样品进行实验。实验条件为:气体总压9 MPa,其中,H2S分压为0.2 MPa,CO2分压为4 MPa;溶液pH值为4,实验温度为室温。

表1 TP110TS和P110油管钢的化学组成

Table 1

| Steel | C | Si | Mn | S | P | Cr | Fe |

|---|---|---|---|---|---|---|---|

| TP110TS | 0.33 | 0.21 | 0.64 | 0.0034 | 0.0093 | 3.03 | Bal. |

| P110 | 0.25 | 0.23 | 2.64 | 0.003 | 0.0095 | 0.033 | Bal. |

电化学测量采用三电极体系,Ag/AgCl电极为参比电极,Pt电极为辅助电极,试样为工作电极。实验前,用丙酮将试样和Pt电极表面除油,装入溶液介质,将电极组装好后连接到高压釜内。密闭高压釜,并通入N2除氧2 h,然后依次通入H2S,CO2和N2至所需分压。加压后静置30 min,以保证开路电位稳定。然后,在PARSTAT-2273电化学工作站上进行极化曲线和阻抗测量。极化曲线测试电位扫描由阴极向阳极进行,电位扫描范围为-500~800 mV (vs OCP),扫描速率为0.5 mV/s;电化学阻抗测试频率范围为105~10-2 Hz,激励电位为10 mV。

U形弯浸泡实验与电化学实验的测试条件相同。首先将U形弯平板试样压弯至张角为10°±1°自然回弹,然后用螺栓加载至张角为0° (U形)。对螺栓部位密封并将试样表面进行除油后,将试样置于高压釜中进行浸泡,浸泡时间为720 h。浸泡结束后,先利用线切割机切下观察部位并用丙酮进行除油。然后,将试样置于除锈液 (500 mL HCl+500 mL H2O+3.5 g六次甲基四胺) 中超声清洗去除腐蚀产物,再用丙酮清洗并吹干。利用FEI Quanta200型扫描电镜 (SEM) 对浸泡后试样的表面形貌进行观察。

2 实验结果

2.1 显微组织

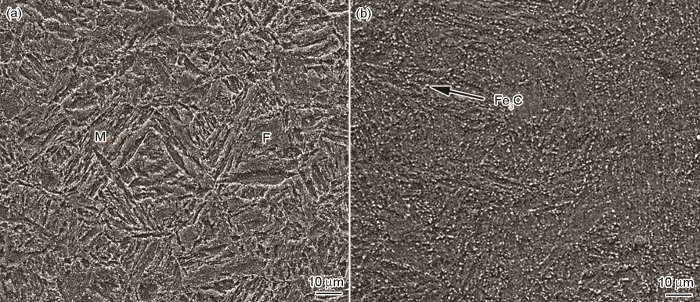

P110和TP110TS钢的金相组织如图1所示。可见,P110和TP110TS钢的金相组织均为马氏体+部分铁素体,组织相对均匀,没有明显的轧制织构特征。钢中的夹杂物不明显,其密度相对较低、尺寸较小,未发现扁平状或点链状夹杂物。比较P110和TP110TS钢的金相组织,虽然都为马氏体加部分铁素体,但组织的大小和均匀程度还存在一定的差别。比较而言,TP110TS钢的组织更加均匀,经过回火处理之后马氏体板条结构退化、粒状渗碳体析出增多。

图1

图1

P110和TP110TS油管钢的金相组织

Fig.1

Metallographic structures of P110 (a) and TP110TS (b) tubing steels

2.2 静载荷应力腐蚀实验

2.2.1 宏观形貌分析

图2

图2

TP110TS和 P110钢在添加不同浓度缓蚀剂条件下浸泡720 h后的宏观形貌

Fig.2

Macroscopic morphologies of TP110TS (a, c) and P110 (b, d) steels after immersion for 720 h in simulated solutions without (a, b) and with 1 g/L (c, d) corrosion inhibitor

进一步对不同实验条件下的U弯试样SCC情况进行统计,结果见表2。结果表明,在无缓蚀剂时,每组试样均发生了断裂,试样表面发生严重的腐蚀。不同的是,P110钢试样表面具有明显的均匀腐蚀和裂纹的形貌,而TP110TS钢主要是以点蚀坑居多。这可能与两种材料本身的耐蚀性能具有一定的相关性。随缓蚀剂浓度的增加,P110和TP110TS钢表面的点蚀情况均得到了改善;当缓蚀剂浓度达1 g/L时,两种材料的应力腐蚀均得到了明显抑制。

表2 不同缓蚀剂浓度条件下两类油套管钢U形弯腐蚀及开裂情况对比

Table 2

| Alloy | Corrosion inhibitor concentration / g·L-1 | Degree of fracture | Degree of corrosion |

|---|---|---|---|

| P110 | 0 | Fracture | Corrosion crack |

| 0.4 | Unbroken | Severe pitting corrosion | |

| 1 | Unbroken | Slightly corroded, less pitting | |

| TP110TS | 0 | Fracture | Corrosion crack |

| 0.4 | Unbroken | Severe pitting corrosion | |

| 1 | Unbroken | Slightly corroded, less pitting |

2.2.2 U形弯应力腐蚀微观形貌

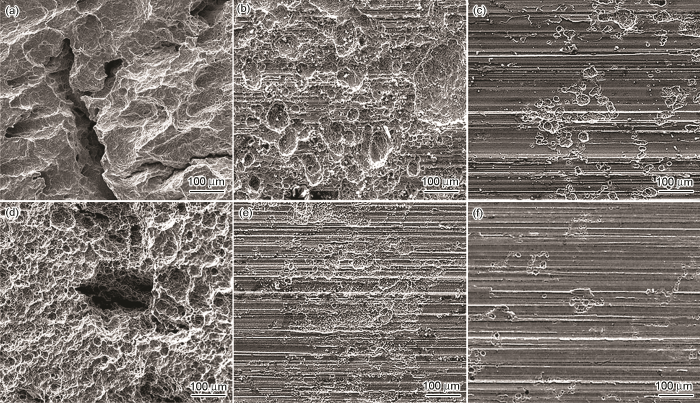

图3是U弯试样在不同浓度缓蚀剂条件下浸泡720 h,去除表面腐蚀产物后的表面微观形貌。可以看出,在不添加缓蚀剂时,两种材料的试样表面都存在着严重的点蚀坑和裂纹。这说明在不添加缓蚀剂情况下,TP110TS和P110钢在上述环境服役时均有发生严重SCC的倾向性。而当添加一定浓度咪唑啉缓蚀剂时,对TP110TS钢试样腐蚀产生了一定的抑制效果,并且这种效果随着缓蚀剂浓度的增加,试样表面点蚀坑的深度和数量均呈现出明显减少的趋势。当添加缓蚀剂浓度为0.4 g/L时,P110钢表面几乎不发生均匀腐蚀,但有大量的点蚀坑分布;而TP110TS钢试样表面的点蚀坑数量和深度呈现明显减少的趋势。当缓蚀剂浓度达到1 g/L时,P110钢表面的点蚀数量和深度锐减;而TP110TS钢表面发生了轻微的点蚀,几乎不腐蚀。当缓蚀剂浓度大于0.4 g/L时,两种材料的SCC和点腐蚀情况明显减轻,试样的腐蚀情况逐渐减弱,耐腐蚀能力逐渐加强。

图3

图3

P110和 TP110TS钢在不同浓度缓蚀剂条件下浸泡720 h除锈后的微观形貌

Fig.3

Micromorphologies of P110 (a~c) and TP110TS (d~f) steels after immersion for 720 h in simulated solutions with 0 g/L (a, d), 0.4 g/L (b, e) and 1 g/L (c, f) inhibitor and then removal of corrosion products

2.3 电化学测试结果

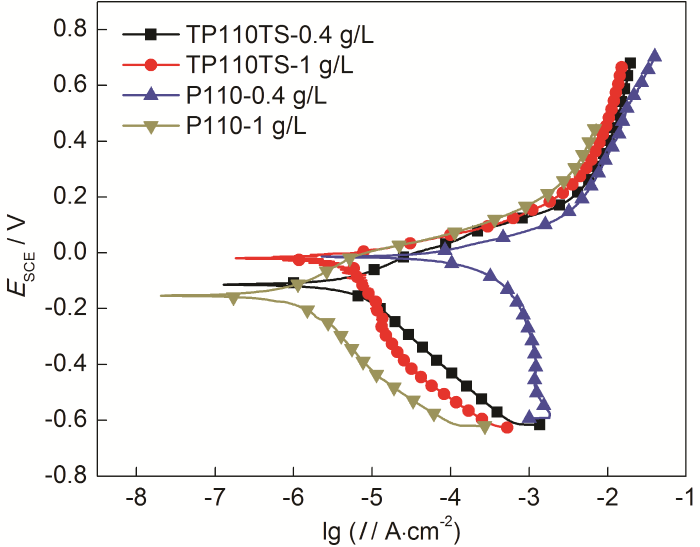

为了进一步分析不同浓度缓蚀剂对两种材料SCC的影响机理,测试了P110钢和TP110TS钢在不同浓度缓蚀剂下的极化曲线和电化学阻抗谱。图4是不同缓蚀剂浓度下TP110TS和P110钢的极化曲线图。表3为极化曲线拟合结果。可以看出,TP110TS钢的自腐蚀电位 (Ecorr) 随缓蚀剂浓度的增加不断提高,并且腐蚀电流密度也呈现出减小的趋势。这与U弯浸泡实验结果相似,缓蚀剂的加入减缓了TP110TS钢的腐蚀行为,进而对SCC产生了影响。对于P110钢,当缓蚀剂浓度大于0.4 g/L时,自腐蚀电流密度下降,而自腐蚀电位上升,这可能是由于P110钢发生均匀腐蚀向点蚀转变导致的。并且,通过极化曲线也可以看出,咪唑啉缓蚀剂对P110钢的阴极过程有较明显的抑制作用。

图4

图4

不同缓蚀剂浓度下TP110TS和P110钢的极化曲线

Fig.4

Polarization curves of TP110TS and P110 steels in simulated solutions with different concentrations of inhibitor

表3 不同缓蚀剂浓度下TP110TS和P110钢的极化曲线拟合结果

Table 3

| Condition | Ecorr (vs SCE) / mV | Icorr / μA·cm-2 |

|---|---|---|

| TP110TS-0.4 g/L | -113.85 | 2.595 |

| TP110TS-1 g/L | -18.84 | 1.520 |

| P110-0.4 g/L | -13.16 | 41.610 |

| P110-1 g/L | -153.34 | 0.450 |

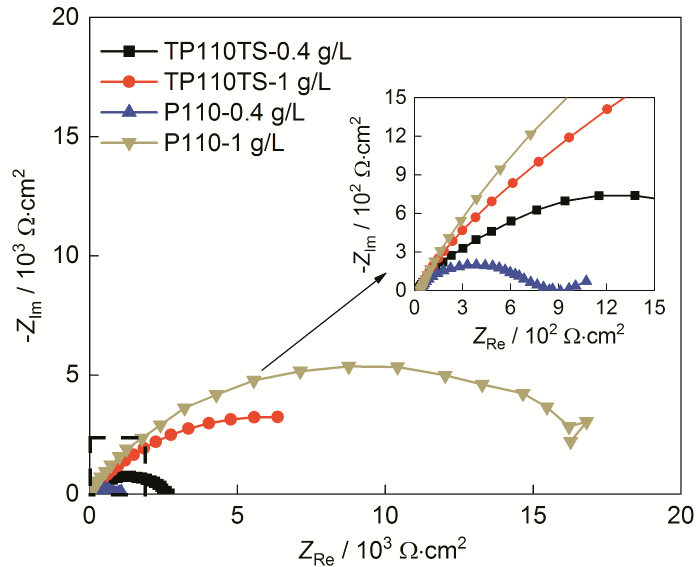

图5为TP110TS和P110钢在不同浓度缓蚀剂溶液中的EIS曲线,其拟合电路如图6所示。其中,Rs 代表溶液电阻,Qf为腐蚀产物层电容的常相位角元件,Rf表示腐蚀产物电阻,Qdl为双电层电容的常相位角元件,Rct表示电荷转移电阻。表4为EIS拟合的电化学参数。从图5中可以看出,缓蚀剂浓度的变化对TP110TS钢和P110钢的电化学过程均产生较大的影响,对于TP110TS钢,随缓蚀剂浓度的增大,电化学阻抗谱形状未有变化,但容抗弧半径增大。这说明对于TP110TS钢,缓蚀剂浓度越大,耐腐蚀能力越强。缓蚀剂浓度增大,腐蚀电流呈减小的趋势,说明缓蚀剂浓度越大,腐蚀速率越低。缓蚀剂的添加使得双电层传质过程受到明显的抑制,并抑制了硫化物吸附和H的析出过程,导致腐蚀性介质通过缓蚀剂膜的阻力相应增大。而对于P110钢,当缓蚀剂添加量大于0.4 g/L时,阻抗值明显增大。这与极化曲线中的结果相一致。对比TP110TS和P110钢的Nyquist图可以看出,阻抗值的变化规律为:P110-1 g/L>TP110TS-1 g/L>TP110TS-0.4 g/L>P110-0.4 g/L,这与极化曲线中的自腐蚀电流密度结果相一致。这也表明,缓蚀剂的添加能有效增加双电层的电阻,抑制腐蚀介质与材料的反应,从而提高了材料的耐蚀性能。

图5

图5

不同缓蚀剂浓度下TP110TS和P110钢的电化学阻抗谱

Fig.5

Electrochemical impedance spectroscopies of TP110TS and P110 steels in simulated solutions with different concentrations of inhibitor

图6

图6

不同缓蚀剂浓度下TP110TS和P110钢EIS的等效电路图

Fig.6

Equivalent circuit for fitting EIS of TP110TS and P110 steels in simulated solutions with different concentrations of inhibitor

表4 不同缓蚀剂浓度下TP110TS和P110钢的电化学等效电路图拟合结果

Table 4

| Condition | Rs / Ω·cm2 | Qf / Ω-1·cm-2·Sn | Rf / Ω·cm2 | Qdl / Ω-1·cm-2·Sn | Rct / Ω·cm2 |

|---|---|---|---|---|---|

| TP110TS-0.4 g/L | 33.17 | 2.306×10-9 | 395.1 | 3.581×10-6 | 1.122×104 |

| TP110TS-1 g/L | 1701 | 1.720×10-4 | 870.8 | 2.832×10-4 | 1.05×106 |

| P110-0.4 g/L | 713.4 | 1.057×10-10 | 3.64 | 2.569×10-1 | 0.631×104 |

| P110-1 g/L | 1.353×10-4 | 6.495×10-8 | 74.5 | 1.499×10-4 | 7.056×1015 |

3 讨论

阳极过程:

阴极过程:

而当在模拟环空溶液环境中添加咪唑啉类缓蚀剂后,缓蚀剂能够在试样表面形成一层具有较强结合力的吸附层,腐蚀产物与缓蚀剂相互结合,从而提升了表面腐蚀产物膜的致密性。另一方面,缓蚀剂还可以与铁离子等形成络合,进而增强了产物膜中分子间的结合力。通过上述两种机制能够有效地抑制双电层的电化学反应,降低腐蚀速率。而在添加不同浓度缓蚀剂条件下,TP110TS和P110两种油管钢的腐蚀行为并不一致。当缓蚀剂浓度较低时,P110钢的表面不能完全被缓蚀剂所覆盖,这会导致存在局部点暴露在溶液中,在一些活性离子 (Cl-) 作用下,产生局部腐蚀,从而导致局部阳极溶解的存在,因而在图3中可以看到较多的点蚀坑的出现。这些局部点蚀坑的存在,进一步加速了P110钢的SCC行为。而TP110TS钢基体在模拟溶液中表现出较P110钢更好的耐蚀性能,如图3d所示。随着缓蚀剂浓度的进一步增大,P110钢表面的活性点被缓蚀剂进一步抑制,缓蚀剂与试样表面形成更为紧密的吸附膜,进而抑制了表面点蚀坑的数量,并且这一结果也体现在图4的结果中。当缓蚀剂浓度在1 g/L时,P110钢和TP110TS钢的腐蚀电流密度都远小于在0.4 g/L情况下的,通过电化学阻抗谱也可以看出其极化电阻呈现出明显的增大现象 (图5)。因此,在CO2注入井环空环境下,足量的咪唑啉缓蚀剂能有效抑制SCC,但当用量不足时,缓蚀剂的添加会增大P110钢发生应力腐蚀的倾向性,其SCC机制为氢脆与局部阳极溶解的混合机制。而TP110TS钢则不会出现该现象,其SCC敏感性随着缓蚀剂浓度的增加而不断减小。

4 结论

(1) TP110TS钢和P110钢在CO2注入井环空环境中均会发生应力腐蚀,为阳极溶解和氢脆混合反应机制。

(2) 咪唑啉类缓蚀剂浓度对TP110TS钢和P110钢的应力腐蚀行为具有不同的影响作用。当缓蚀剂浓度不足时,P110钢的应力腐蚀敏感性有增大的趋势。而对于TP110TS钢,随着缓蚀剂含量增加,耐应力腐蚀能力增强。TP110TS钢较P110钢更适合用于添加缓蚀剂的CO2-H2S环境。

参考文献

Present situation and development trend of CO2 injection enhanced oil recovery technology

[J].

注CO2提高采收率技术现状及发展趋势

[J].

Statistical and analytical review of worldwide CO2 immiscible field applications

[J].

Failure analysis of P110 steel tubing in low-temperature annular environment of CO2 flooding wells

[J].

Materials science: Share corrosion data

[J].

On the fundamentals of electrochemical corrosion of X65 steel in CO2-containing formation water in the presence of acetic acid in petroleum production

[J].

Electrochemical and sulfide stress corrosion cracking behaviors of tubing steels in a H2S/CO2 annular environment

[J].

Comparative study on the stress corrosion cracking of X70 pipeline steel in simulated shallow and deep sea environments

[J].

Influence factors on stress corrosion cracking of P110 tubing steel under CO2 injection well annulus environment

[J].

Effects of H2S/HS- on stress corrosion cracking behavior of X100 pipeline steel under simulated sulfate-reducing bacteria metabolite conditions

[J].

Effect of H2S partial pressure on stress corrosion cracking behavior of N80 oil casing steel in the environment of CO2

[J].

H2S分压对N80油套管钢CO2环境下应力腐蚀开裂的影响

[J].

Acoustic emission monitoring of wet H2S cracking of linepipe steels: Application to hydrogen-induced cracking and stress-oriented hydrogen-induced cracking

[J].

Stress corrosion cracking of 3Cr17Ni7Mo2SiN stainless steel in sulfide hydrogen solutions

[J].

3Cr17Ni7Mo2SiN不锈钢硫化氢环境下的应力腐蚀开裂

[J].

Synergistic corrosion inhibition effect of quinoline quaternary ammonium salt and Gemini surfactant in H2S and CO2 saturated brine solution

[J].

Research advance in inhibition of imidazoline corrosion inhibitor from CO2/H2S corrosion

[J].

咪唑啉类缓蚀剂对CO2/H2S腐蚀抑制作用研究进展

[J].

Relationship between structure of imidazoline derivates with corrosion inhibition performance in CO2/H2S environment

[J].

咪唑啉缓蚀剂在CO2/H2S共存体系中的构效关系研究

[J].

Inhibitors performance in CO2 corrosion: EIS studies on the interaction between their molecular structure and steel microstructure

[J].

Pourbaix diagram for HP-13Cr stainless steel in the aggressive oilfield environment characterized by high temperature, high CO2 partial pressure and high salinity

[J].

Electrochemical study of two microalloyed pipeline steels in H2S environments

[J].

Stress corrosion cracking of 2205 duplex stainless steel in H2S-CO2environment

[J].

Effect of imidazoline corrosion inhibitor on stress corrosion cracking behavior of P110 steel in simulated annulus environment in CO2 injection wells

[J].

咪唑啉类缓蚀剂对P110钢在CO2注入井环空环境中应力腐蚀行为的影响

[J].

Corrosion mechanisms in aqueous solutions containing dissolved H2S. Part 1: Characterisation of H2S reduction on a 316L rotating disc electrode

[J].