随着电子器件小型化、集成化趋势的推进,高效散热系统已成为保障高功率密度电子设备稳定运行的核心要素[1,2]。相较于传统风冷技术,基于液体介质的冷却散热系统(简称液冷系统)凭借其卓越的散热密度和运行稳定性,在数据中心、高功率电子设备等关键领域获得广泛应用[3~6]。其中,非接触式液冷系统结构简单、稳定可靠,在数据中心、军事电子装备等特殊场景展现独特优势。典型的非接触式液冷系统由冷板、管路、循环泵及散热器等部件构成回路,通过强制对流实现冷媒介质的循环,其中,冷板作为主要热交换界面[7],直接吸收电子元件产生的焦耳热,经散热器冷却后回流形成持续热管理。值得注意的是,在这一冷却循环中,液冷系统金属构件与冷媒介质之间的腐蚀兼容性是决定散热系统长期安全运行的关键,金属材料的腐蚀劣化问题已成为当前影响液冷系统正常服役和电子器件安全运行的关键因素[8~10],引起了行业关注。

从腐蚀风险的角度,电子器件液冷系统的腐蚀兼容性包含两类含义:一是冷媒介质环境下,具体金属材料的腐蚀敏感性,即金属材料的耐蚀性与冷媒介质兼容[11];二是组成液冷系统各个部件之间的异种金属电偶腐蚀敏感性,即异种金属之间的电偶兼容性。就冷媒介质体系而言,乙二醇-水溶液凭借低冰点、高比热容、良好的流动性和腐蚀抑制性,已成为主流冷媒介质[12,13];在金属材料选择方面,铝合金与铜合金因其优异的导热、耐蚀综合性能被广泛采用,前者多用于散热器制造[14],后者则主要应用于冷板与管路系统[15~17]。围绕这一背景,本文系统研究乙二醇冷媒介质下,铝合金、铜合金等典型材料的腐蚀敏感性和电偶兼容性,对于提升电子器件液冷系统的可靠性和安全性至关重要。

现有研究多聚焦于汽车发动机中铝合金在乙二醇冷媒介质中的腐蚀行为。赵天亮等[18]对比了3种铝合金(5A05、3A21、6063)在低电导率乙二醇冷媒介质中的腐蚀响应,结果表明5A05合金因富含Mg/Mn元素而呈现最佳耐点蚀性能。此外,相关研究显示,乙二醇分子可通过表面吸附抑制金属溶解。例如范金龙等[19]研究表明,随着乙二醇浓度的增加,3A21铝合金的腐蚀速率下降;Zhang等[20]进一步研究表明,乙二醇不仅可以通过吸附抑制腐蚀,还能在铝合金表面形成醇化铝膜,有助于抑制Al的阳极溶解,但该膜不如氧化铝膜稳定、致密;金星等[21]的研究结果表明,在腐蚀初期,乙二醇的吸附抑制了铝合金的表面腐蚀,但随着浸泡时间的延长,乙二醇的高温氧化产物乙醇酸会加速铝合金腐蚀。此外,铝合金表面膜的稳定性还受杂质离子、温度和流体流动等因素影响,例如,Liu和Cheng[22]指出在体积分数为50%乙二醇-水溶液中,Cl-引发铝合金点蚀的浓度范围为1 × 10-4~0.1 mol/L;战栋栋等[23]的浸泡实验结果表明,乙二醇-水溶液中的Cu2+会促进铝合金钝化膜的破裂,并与Al基体发生置换反应后沉积在其表面,通过微电偶作用加速铝合金的腐蚀;刘相等[24]研究指出乙二醇冷媒中铝合金的平均腐蚀速率与实验温度呈现出Arrhenius公式的关系,实验温度每升高20 ℃,铝合金的平均腐蚀速率最高提高14%;王欣笛[25]研究表明,乙二醇流动工况下存在电化学腐蚀与流体冲蚀的协同效应,使得铝合金的流动腐蚀速率随着流速的上升而增大。然而,现有研究对电子器件液冷系统的关键材料组合Cu-Al电偶的腐蚀行为研究尚为空白,严重影响了新型电子器件的液冷系统安全可靠运行。

事实上,对于铜合金、铝合金之间的电偶效应,在海洋腐蚀背景下已有研究。Cheng等[26]揭示了ADC12铝合金和纯Cu (99.99%)在3.5% (质量分数)NaCl溶液中的阶段性电偶腐蚀特征,初期电偶效应促进铝合金表面钝化膜形成,Cu阴极极化抑制CuCl溶解,而长期暴露后Cl-侵蚀导致铝合金点蚀萌发,而Cu表面生成Cu2O等腐蚀产物使其腐蚀速率降低。然而,乙二醇冷媒介质中,铜合金与铝合金的电偶腐蚀行为尚未得到系统研究,相关机理尚不明确。

围绕当前电子器件液冷系统中材料腐蚀风险分析评估的迫切需求,本文针对铜合金与铝合金在液冷系统乙二醇冷媒环境下的电偶腐蚀风险问题,选取TP2铜合金和AA1060铝合金为典型材料,通过电化学测试、浸泡腐蚀实验等方式,研究了二者之间的电偶效应,对产生的异常电偶腐蚀行为进行了机理分析,以此为新型的液冷系统设计和选材提供一定的技术参考,为电子器件的液冷系统安全运行提供支撑。

1 实验方法

实验所用的金属材料为商购的TP2铜合金和AA1060铝合金,其主要化学成分如表1所示。将金属材料切割成尺寸为1 cm × 1 cm × 1 cm的试样,用于制备电极。在试样背面焊接Cu导线后,采用环氧树脂封装于聚四氟乙烯模具中固化。固化完成后用SiC砂纸将电极工作面逐级湿磨至3000#,依次用去离子水、无水乙醇冲洗,吹干待用。实验溶液为55%的乙二醇和45%的去离子水(均为体积分数)配制的乙二醇-水溶液,采用分析纯试剂和超纯水配制而成,经DDS-11A电导率仪测试,获得溶液的初始电导率为1.02 μS/cm。

表1 实验用铜合金和铝合金的主要化学成分

Table 1

| Material | Fe | Ga | V | Ti | Zn | Sn | Si | Zn | Cu | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| TP2 Cu-alloy | 0.08 | - | - | - | - | 0.006 | 0.005 | 0.004 | Bal. | - |

| AA1060 Al-alloy | 0.193 | 0.018 | 0.018 | 0.013 | 0.007 | - | 0.004 | - | 0.005 | Bal. |

电化学测试采用GAMRY1010E电化学工作站在室温下进行,极化曲线测试采用三电极体系,工作电极为TP2铜合金和AA1060铝合金电极,参比电极为饱和甘汞电极,辅助电极为铂电极。测试电极在乙二醇-水溶液中测试开路电位(OCP) 30 min后,分别测试试样的极化曲线,电位扫描速度设为0.167 mV/s,电位扫描范围为±700 mV (vs. OCP)。

以ZRA模式[27]测量TP2铜合金与AA1060铝合金电偶对的电偶电流和偶合电位随腐蚀时间的变化,参比电极为饱和甘汞电极,工作电极1为AA1060铝合金,工作电极2为TP2铜合金(接地),两者面积比为1∶1。

使用扫描电子显微镜(SEM,Thermo Scientific)和Leica 3D超景深显微镜观察AA1060铝合金和TP2铜合金电偶腐蚀后的表面形貌,采用X射线光电子能谱仪(XPS,Thermo Fisher Scientific K-Alpha)分析腐蚀产物的组成。

2 结果与讨论

2.1 乙二醇-水溶液中Cu-Al电偶腐蚀倾向分析

当两种或两种以上电接触(用导线连接或直接接触)的异种金属置于电解质中时,形成闭合的“电子导体+离子导体”电流回路,在异种金属的电位差驱动下,回路中有电偶电流产生,电偶电流从电位较负的金属材料/电解质界面上以阳极电流流出,从电位较正的金属材料/电解质界面上以阴极电流流入,造成电位较负的材料阳极极化而腐蚀加速,电位较正的材料阴极极化而腐蚀抑制。电偶电流密度可以根据

式中,Ig为电偶对阳极与阴极之间的电偶电流密度,Ec与Ea分别为电偶对阴极和阳极的开路电位,Rc与Ra分别为阴极和阳极的表面电阻,Rs为溶液电阻,Rm为阴极与阳极之间连接电路的电阻。由

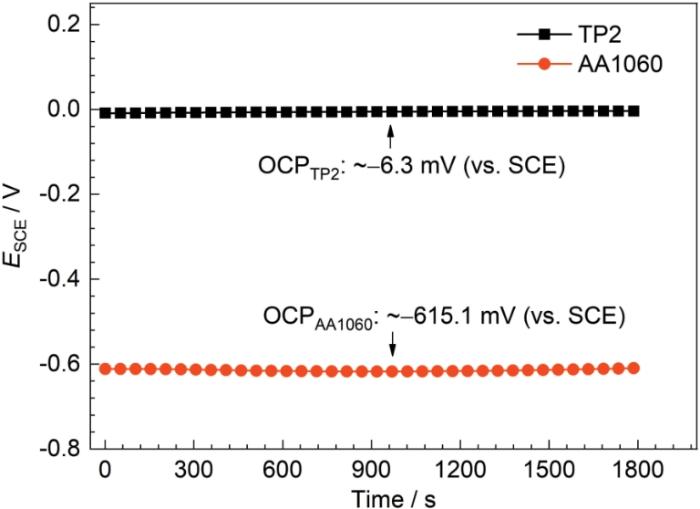

图1

图1

TP2铜合金和AA1060铝合金在含55%乙二醇的水溶液中的开路电位

Fig.1

Open circuit potentials of TP2 Cu-alloy and AA1060 Al-alloy in 55% ethylene glycol aqueous solution

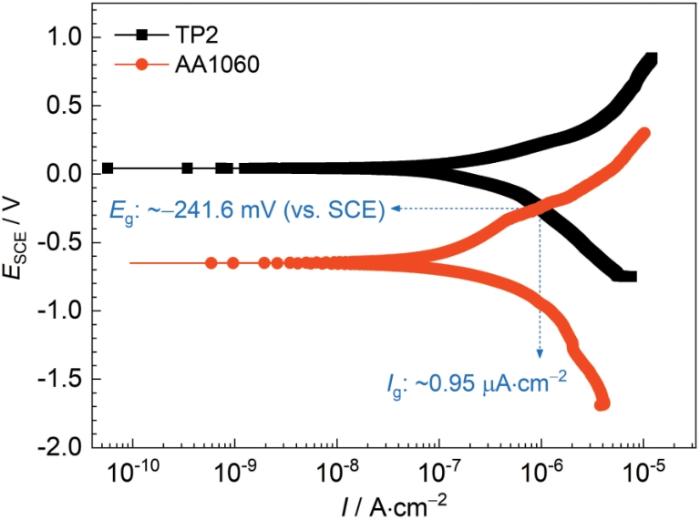

图2给出了TP2铜合金和AA1060铝合金在55%的乙二醇-水溶液中初始状态的极化曲线,表2为对极化曲线进行Tafel拟合得到的腐蚀电化学参数,TP2铜合金和AA1060铝合金的自腐蚀电流密度分别为0.45和0.11 μA/cm2,处于一个较低的数值,说明低电导率的乙二醇-水溶液的侵蚀性较低,两种材料的腐蚀速率处于低水平。此外,根据混合电位理论[29],异种金属间的偶合电位(Eg)和电偶电流密度(Ig)可通过两种金属的极化曲线交点推测得到,如图2所示,TP2铜合金与AA1060铝合金的极化曲线交点对应的电位值约为-241.6 mV,对应的电偶电流密度为0.95 μA/cm2。值得注意的是,此为初始状态下电偶腐蚀速率的预估值,随着电偶阳极、阴极腐蚀速率的增大,实际的电偶电流密度可能会存在波动。

图2

图2

TP2铜合金和AA1060铝合金在55%乙二醇的水溶液中的极化曲线

Fig.2

Polarization curves of TP2 Cu-alloy and AA1060 Al-alloy in 55% ethylene glycol aqueous solution

表2 TP2铜合金和AA1060铝合金的极化曲线拟合参数

Table 2

| Material | Ecorr / mV (vs. SCE) | Icorr / μA·cm-2 | βa / mV·dec-1 | βc / mV·dec-1 |

|---|---|---|---|---|

| AA1060 Al-alloy | -650.2 | 0.11 | 539.3 | -196.1 |

| TP2 Cu-alloy | 40.4 | 0.45 | 377.5 | -271.5 |

2.2 乙二醇-水溶液中Cu-Al电偶腐蚀发展历程分析

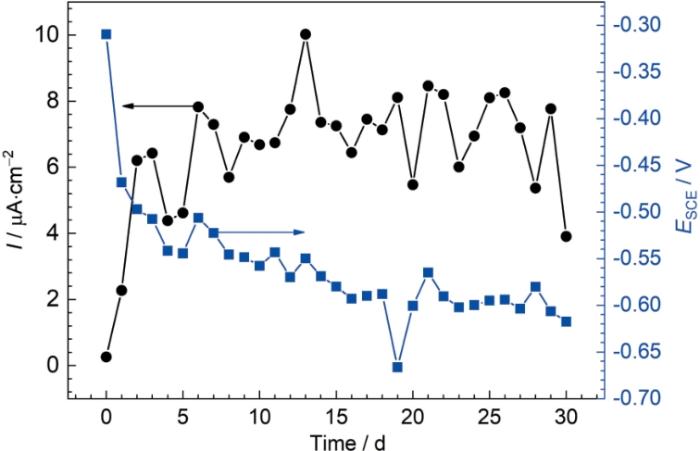

图3给出了TP2铜合金和AA1060铝合金在55%的乙二醇-水溶液中浸泡不同时间后的偶合电位和电偶电流密度。根据图3所示的数据,Cu-Al电偶对的偶合电位随时间延长先降低后在一定范围内波动:起始阶段(0~5 d),偶合电位由-309.7 mV逐渐下降至-544.4 mV,随后在506.4~666.4 mV区间内波动。而电偶电流密度随时间延长先增加后在一定范围内波动:起始状态下的电偶电流密度较低,为2.58 μA/cm2,阳极腐蚀速率低,表明阳极材料表面未发生严重腐蚀现象;电偶电流密度逐渐增加,第2 d时出现显著跃升,达6.20 μA/cm2,阳极腐蚀速率高;此后电偶电流密度在一定范围内波动,在第13 d达到波动峰值10.02 μA/cm2,随后逐渐回落至4~8 μA/cm2范围。

图3

图3

TP2-AA1060合金电偶对在55%乙二醇的水溶液中浸泡不同时间后的偶合电位和电偶电流密度

Fig.3

Galvanic voltages and galvanic current densities of TP2-AA1060 alloy couple after immersion in 55% ethylene glycol aqueous solution for different time

表3 电偶电流密度与对应电偶腐蚀风险等级[30]

Table 3

| Rank | Current density / μA·cm-2 | Corrosion grade | Usage suggestion |

|---|---|---|---|

| A | Ig ≤ 0.3 | No corrosion | Direct contact |

| B | 0.3 < Ig ≤ 1.0 | Slight corrosion | Contact in certain condition |

| C | 1.0 < Ig ≤ 3.0 | Local corrosion | No contact, use after protection |

| D | 3.0 < Ig ≤ 10.0 | Critical corrosion | No contact, use after protection |

| E | Ig ≥ 10.0 | Severe corrosion | No contact, use after protection |

腐蚀速率与腐蚀电流密度密切相关,可通过Faraday定律建立二者联系。一般可以由下式来描述:

其中,Q为传递的电荷量,C;n为参与氧化还原反应的电子数;∆W为腐蚀物相的失重,g;M为摩尔质量,g/mol。

其中,I为腐蚀电流密度,A/cm2;t为累计腐蚀时间,s;F为Faraday常数,96485 C/mol,EW为材料的腐蚀等效质量(即材料摩尔质量M除以失电子数n);Q为t秒内通过的总电流的乘积。将

| Corrosion grade | Anodic corrosion rate / mm·a-1 |

|---|---|

| 0 | < 2.29 × 10-4 |

| 1 | 2.54 × 10-4-2.29 × 10-3 |

| 2 | 2.54 × 10-3-2.29 × 10-2 |

| 3 | 2.54 × 10-2-1.26 |

| 4 | 1.27-2.53 |

| 5 | 2.54-25.39 |

| 6 | > 25.40 |

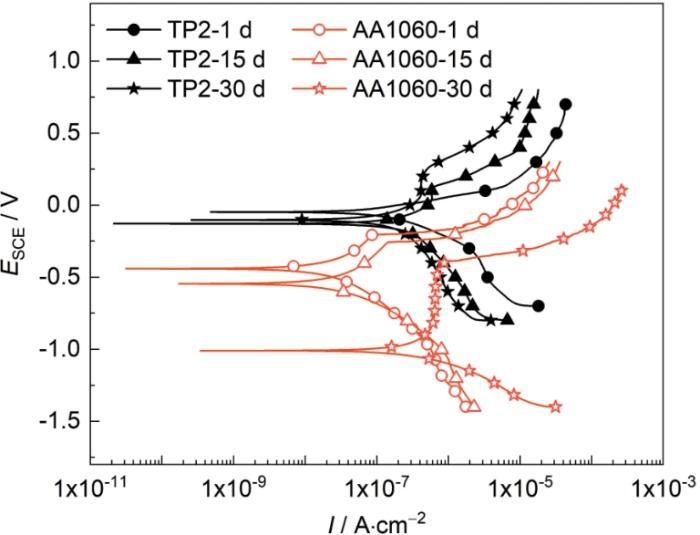

图4给出了TP2铜合金和AA1060铝合金在55%的乙二醇-水溶液中偶合浸泡一段时间后的极化曲线。根据图4所示的数据,随偶合时间从1 d延长至30 d,AA1060铝合金的阴极和阳极电流密度均增大,这表明电偶效应作用下,AA1060铝合金的阴、阳极过程显著加速。而且,偶合后其腐蚀电位从-440.9 mV负移至-1010.0 mV,表明偶合后其阳极过程的加速更显著。相较之下,TP2铜合金的阴极和阳极电流密度随偶合时间的延长而减小,表明电偶效应作用下,TP2铜合金的阴、阳极过程受到抑制。值得注意的是,在偶合浸泡1和15 d时,TP2铜合金阴极分支与AA1060铝合金阳极分支交点位于AA1060铝合金的点蚀电位,在强阳极极化作用下,AA1060铝合金处于相对活性较高的状态,发生自发点蚀的风险较高。在偶合浸泡30 d时,两种材料的极化曲线交点下降到AA1060铝合金的钝化区,AA1060铝合金发生自发点蚀的风险减弱。

图4

图4

TP2-AA1060合金电偶对在55%乙二醇的水溶液中的极化曲线

Fig.4

Polarization curves of TP2-AA1060 alloy couple in 55% ethylene glycol aqueous solution

2.3 电偶腐蚀形貌特征及腐蚀速率分析

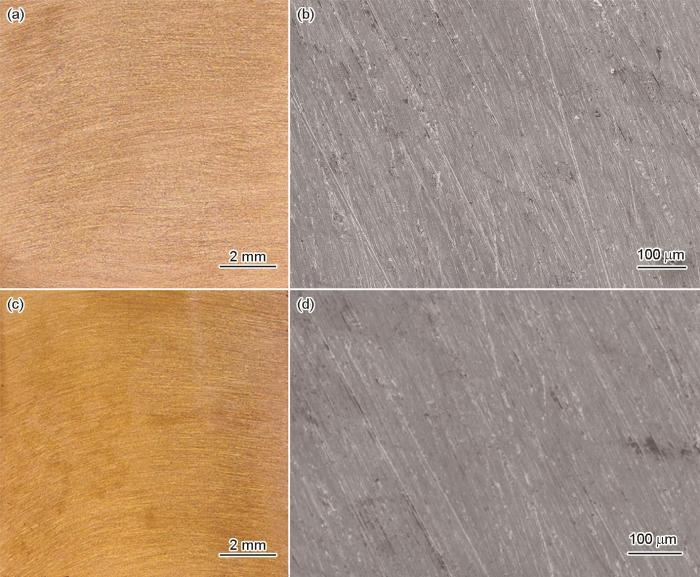

图5

图5

TP2铜合金在55%乙二醇的水溶液中浸泡30 d后的表面形貌

Fig.5

Surface morphologies of TP2 Cu-alloy soaked in 55% ethylene glycol aqueous solution for 30 d: (a, b) uncoupled sample, (c, d) coupled sample

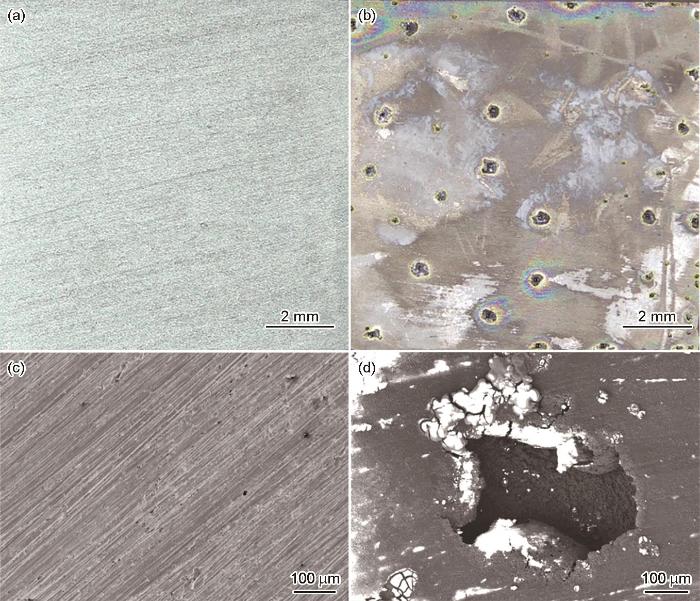

图6

图6

AA1060铝合金在55%乙二醇的水溶液中浸泡30 d后的表面形貌

Fig.6

Surface morphologies of AA1060 Al-alloy soaked in 55% ethylene glycol aqueous solution for 30 d: (a, b) uncoupled sample, (c, d) coupled sample

为了进一步量化分析AA1060铝合金表面点蚀坑深度,对经过30 d偶合浸泡后形成的100个点蚀坑进行三维形貌重建(图7a),获得深度-累积概率分布散点图(图7b)。根据图7b数据,点蚀坑平均深度为81.02 μm,在点蚀坑深度从20 μm增加到100 μm时,累积概率从约0.1快速上升到约0.7,说明这一深度区间是点蚀坑出现较为集中的范围;深度超过100 μm后,累积概率增速放缓,最大深度达188.24 μm。根据点蚀坑密度、平均大小和平均深度的统计分析,参照GB/T 18590-2001标准[32]建立的点蚀坑评级表(表5),AA1060铝合金偶合试样评级为A-5、B-1和C-1,呈现密度大、尺寸小的特征。值得注意的是,基于最大点蚀坑深度(188.24 μm)及浸泡时间(30 d),推算出的最大腐蚀速率可达到2.29 mm/a。

图7

图7

AA1060铝合金表面典型点蚀坑的三维形貌示意图及深度-累积概率分布散点图

Fig.7

Typical three-dimensional topography (a) and depth-cumulative probability distribution scatter plot (b) of pits on AA1060 Al-alloy

| Corrosion grade | A | B | C |

|---|---|---|---|

| Density / points·m-2 | Size / mm2 | Depth / mm | |

| 1 | ≤ 2.5 × 103 | ≤ 0.5 | ≤ 0.4 |

| 2 | 2.5 × 103-1 × 104 | 0.5-2.0 | 0.4-0.8 |

| 3 | 1 × 104-5 × 104 | 2.0-8.0 | 0.8-1.6 |

| 4 | 5 × 104-1 × 105 | 8.0-12.5 | 1.6-3.2 |

| 5 | 1 × 105-5 × 105 | 12.5-24.5 | 3.2-6.4 |

2.4 乙二醇-水溶液中Cu-Al电偶的腐蚀机理

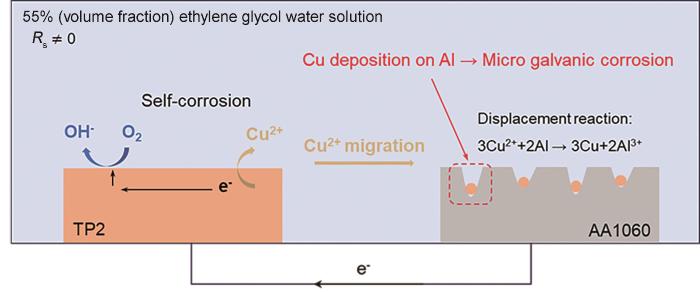

基于以上实验现象,通过浸泡腐蚀实验获得的AA1060铝合金最大点蚀速率(2.29 mm/a)与电偶电流推算的腐蚀速率(1.09 mm/a)存在显著差异,说明这种差异不仅源于电偶效应的影响,还可能与Cu的反沉积和局部微电偶效应密切相关,其作用机制如图8所示。

图8

图8

TP2-AA1060合金电偶对在55%乙二醇的水溶液中的腐蚀机理图

Fig.8

Corrosion mechanism of TP2-AA1060 alloy couple in 55% ethylene glycol aqueous solution

当TP2铜合金和AA1060铝合金形成电偶时,由于两者电位差的存在,AA1060铝合金作为阳极发生氧化反应(

根据混合电位理论,偶合电位是TP2铜合金和AA1060铝合金之间的电位平衡点,理想状态下由两金属的极化曲线交点决定,在这一点上AA1060铝合金的阳极溶解电流与TP2铜合金的阴极还原电流达到动态平衡。此时,TP2铜合金在电偶电位下的自腐蚀驱动力趋近于0,其氧化反应(

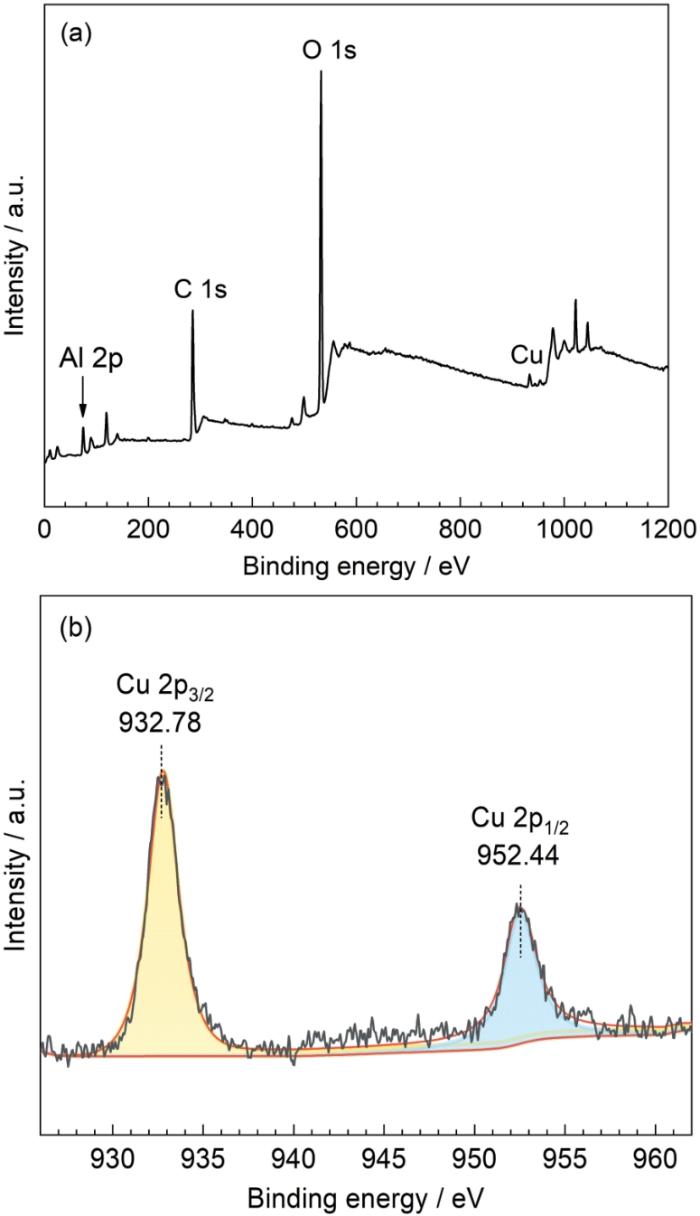

图9

图9

偶合状态下AA1060铝合金在含55%乙二醇的水溶液中浸泡30 d后的表面XPS全谱和Cu的精细谱图

Fig.9

XPS full spectrum (a) and fine spectrum of Cu 2p (b) for coupled AA1060 Al-alloy immersed in 55% ethylene glycol aqueous solution for 30 d

反沉积的Cu附着在AA1060铝合金表面,在溶液中形成了局部的微电池。在微电池的作用下,AA1060铝合金会不断失去电子发生溶解,这种局部的电化学反应导致AA1060铝合金的溶解速率进一步加快。因此,当偶合电位下降至AA1060铝合金的钝化区时,AA1060铝合金表面仍处于相对活性较高的状态。

3 结论

(1) 在乙二醇-水溶液中,AA1060铝合金作为电偶阳极,TP2铜合金作为电偶阴极,二者腐蚀电位差达608.8 mV,AA1060铝合金具有较大的腐蚀倾向。

(2) AA1060铝合金在强阳极极化作用下,发生了自发的点蚀行为,基于电偶电流推算的腐蚀速率达到1.09 mm/a,而TP2铜合金得到了较好的阴极保护。

(3) 通过静态浸泡腐蚀实验获得的AA1060铝合金最大点蚀深度(188.24 μm)对应的最大点蚀速率2.29 mm/a远高于电偶电流推算的腐蚀速率。XPS结果显示,AA1060铝合金的异常点蚀速率与Cu的反沉积和局部微电偶效应相关,Cu2+在AA1060铝合金表面通过置换反应沉积Cu颗粒,并与Al基体形成局部的Cu-Al微电偶,进一步促进了AA1060铝合金的局部溶解。

参考文献

Cooling performance and space efficiency improvement based on heat sink arrangement for power conversion electronics

[J].

Economic analysis of data center cooling strategies

[J].

Cooling chip on PCB by embedded active microchannel heat sink

[J].

Investigations on heat dissipation performance and overall characteristics of two-phase liquid immersion cooling systems for data center

[J].

Simulation study on cooling effect of two-phase liquid-immersion cabinet in data center

[J].

Numerical and experimental study on cooling high power chips of data centers using double-side cooling module based on mini-channel heat sink

[J].

Research progress on power battery cooling technology for electric vehicles

[J].

Effect of ethylene glycol on corrosion behavior of X65 mild steel in CO2-saturated 3.5%NaCl solution

[J].

乙二醇对X65钢在CO2饱和的3.5%NaCl溶液中腐蚀行为的影响研究

[J].

Effect of major degradation products of ethylene glycol aqueous solutions on steel corrosion

[J].

Effect of ethylene glycol on corrosion behavior of 6063 aluminum alloy in valve cooling system

[J].

乙二醇对阀冷系统6063铝合金的腐蚀影响

[J].

A review on coolant selection for thermal management of electronics and implementation of multiple-criteria decision-making approach

[J].

Progress in research of antifreezing/cooling fluids for automotives

[J].

汽车防冻冷却液的研究进展

[J].

Research status of heat transfer technology of liquid cooling plate of power battery

[J].

动力电池液冷板换热技术研究现状

[J].动力电池液冷换热技术目前发展较为成熟,其中液冷板换热是常见的液冷换热形式,直接影响着动力电池的换热性能。分析了液冷板换热技术发展脉络,结合其换热原理,从液冷板结构、流道尺寸优化、冷却液介质及液冷板制造工艺分析了动力电池液冷板换热技术的研究现状。研究发现:新型结构型式液冷板的换热性能高,但其结构复杂,制造难度大;液冷板流道尺寸优化可提高换热效率并节省系统能耗;乙二醇溶液是目前常见的冷却液介质,一些高性能新能源车采用纳米流体冷却液;采用冲压、钎焊工艺制造的液冷板广泛应用于新能源汽车。

Study on graphite/aluminum alloy composite heat conducting plate for enhancing paraffin phase change heat storage

[J].

石墨/铝合金复合导热板强化石蜡相变蓄热研究

[J].

Research progress of the liquid cold plate cooling technology for server electronic chips: A review

[J].

Study of copper-aluminum composite tube plate in thermal management technology of power battery

[D].

铜铝复合管板在动力电池热管理技术中的研究

[D].

Research progress on corrosion failure behavior of printed circuit board in a service environment

[J].

印制电路板在服役环境中的腐蚀失效行为研究进展

[J].归纳了导致印制电路板(PCB)腐蚀失效的主要因素,包括自身材料性能因素及外界环境因素的影响,概括了不同表面处理工艺的优缺点,总结了多因素协同作用下PCB腐蚀失效机制。概括了PCB腐蚀失效研究的主要试验方法和研究方法,阐明了不同试验方法在PCB腐蚀失效研究中的优缺点,对PCB在服役环境中常见的腐蚀类型进行总结。最后,提出将环境试验与仿真分析相结合以建立更贴合实际服役环境的PCB腐蚀失效模型。

Corrosion behavior of Al-alloys 3A21, 5A05 and 6063 in low-conductive ethylene glycol coolant

[J].

3A21、5A05和6063铝合金在低电导率乙二醇冷却液中的腐蚀行为

[J].采用极化曲线、电化学阻抗谱 (EIS) 以及浸泡实验等手段,对比研究了3A21、5A05和6063 3种铝合金在低电导率乙二醇冷却液中的腐蚀行为。结果表明,在低电导率乙二醇冷却液中,5A05铝合金的耐蚀性最好,其腐蚀类型为全面腐蚀+轻微的局部腐蚀;3A21和6063的腐蚀类型则为点蚀,且6063铝合金的耐点蚀性最差,其207 d后减薄速率与蚀坑生长速率均最快。5A05与3A21和6063 3种铝合金在低电导率乙二醇冷却液中腐蚀行为差异主要源于5A05中含较其它两种铝合金高的Mg和适量的Mn。

Corrosion behavior of 3A21 aluminum alloy in ethylene glycol-water solution

[J].

3A21铝合金在乙二醇水溶液中的腐蚀行为

[J].

Mechanistic aspects of electrochemical corrosion of aluminum alloy in ethylene glycol-water solution

[J].

Corrosion behavior of aluminum alloy in simulated cooling fluid composed of ethylene glycol and water

[J].

铝合金在乙二醇-水模拟冷却液中的腐蚀行为

[J].

Effects of coolant chemistry on corrosion of 3003 aluminum alloy in automotive cooling system

[J].

Effect of trace Cl- and Cu2+ ions on corrosion behavior of 3A21 Al-alloy in ethylene glycol coolant

[J].

痕量Cl-和Cu2+对3A21铝合金在乙二醇冷却液中腐蚀行为的影响

[J].针对3A21铝合金在乙二醇冷却液中的腐蚀问题,采用浸泡实验和表面分析技术系统研究了痕量Cl<sup>-</sup>和Cu<sup>2+</sup>对3A21铝合金在50 ℃乙二醇-水冷却液中腐蚀行为的影响。结果表明,Cl<sup>-</sup>引发了铝合金的点腐蚀,随着Cl<sup>-</sup>浓度增大,铝合金点蚀敏感性增大。Cu<sup>2+</sup>促进铝合金钝化膜的破裂,并与Al发生置换反应沉积在铝合金表面,电偶作用加速了铝合金的腐蚀。Cl<sup>-</sup>和Cu<sup>2+</sup>共存时,钝化膜破裂和电偶作用导致铝合金腐蚀加剧。

Effects of temperatures on corrosion of aluminium alloy 3A21 in glycol coolant

[J].

温度对乙二醇冷却液中铝合金3A21的腐蚀影响

[J].

Study on flow-induced corrosion of typical metal materials in new coolant

[D].

典型金属材料在新型冷却液中的流动腐蚀研究

[D].

Galvanic corrosion behavior between ADC12 aluminum alloy and copper in 3.5wt%NaCl solution

[J].

Galvanic corrosion behavior and electric insulation between B10 and a high strength steel in seawater environment for warship

[J].

海水环境中B10合金与高强钢的电偶腐蚀行为与电绝缘防护技术

[J].

Galvanic corrosion compatibility of marine engineering dissimilar materials

[J].

海洋工程装备异种材料的电偶腐蚀兼容性

[J].

Influence of seawater flow speed on galvanic corrosion behavior of B10/B30 alloys coupling

[J].

海水流速对B10/B30电偶腐蚀行为影响规律研究

[J].B10和B30铜镍合金分别为船舶海水管路和冷却器的主要材料,二者由于镍含量不同腐蚀电位不同,管路与冷却设备连接后,B10和B30存在电偶腐蚀风险,特别是在流动海水加速腐蚀介质和腐蚀产物扩散工况条件。为控制B10/B30电偶腐蚀以延长海水管路系统使用寿命,本文通过电化学法测试了B10和B30管状偶对在静态以及1、3和5 m/s流速海水中的电偶电位和电偶电流,分析电偶腐蚀速率随时间和流速的变化规律。研究结果表明:在静态海水中,B10与B30的电偶腐蚀倾向较小,试验初期B10作为阳极腐蚀略有增加,实验40 h后电偶电流趋近于零;流动海水中,B10阳极极化电流密度和B30阴极极化电流密度显著增加,B10始终作为阳极电偶腐蚀显著加剧,1 m/s流速下的电偶腐蚀速率是静态下的79倍,且随着海水流速的增大,B10/B30电偶电流密度增大,电偶腐蚀速率加快,混合电位理论分析表明B10/B30电偶腐蚀速率是由B10阳极反应动力学和B30阴极反应动力学共同控制。

analysis of the galvanic corrosion effect of high-potential metal piping systems on hull steel structures

[J].

高电位金属管路系统对船体钢结构的电偶腐蚀影响分析

[J].