极地船舶航行过程中,由于破冰及浮冰作用会导致表面破冰漆脱落,极地船舶用钢还应具有良好的耐磨损及耐腐蚀性能以保证船舶结构安全。众多国内外研究者通过海水腐蚀、摩擦和电化学摩擦实验研究钢材的耐腐蚀和耐磨损性能。Zhang等[5]在Ni-Mo低合金钢中添加Cu并进行耐腐蚀试验,结果表明添加Cu的钢材具有更强的耐腐蚀性。Li等[6]研究超级双相不锈钢2507和低合金钢E690焊接接头的组织和腐蚀行为,在热影响区观察到不同形态的奥氏体以及使腐蚀性能降低的板条状贝氏体。毛红艳等[7]在高盐度环境下对不同合金元素和C含量的E36低温钢进行腐蚀性能测试,结果显示,在E36低温钢Cr含量较低的情况下,C含量对于材料耐腐蚀性能影响强于Cr的影响。陈超等[8]研究表明,硫酸盐还原菌可以加速EH40局部腐蚀。

钢板在不同温度下的摩擦试验有多种方式。马蕾[9]等进行了钢铁材料在室温和低温(-60 ℃)环境下的滚动磨损实验,表明在低温(-60 ℃)环境下U71Mn热轧钢的摩擦系数和磨损率均高于室温。Wu等[10]研究两种不同船体钢(EH36和EH47)在10~100 N的法向载荷下的摩擦腐蚀实验,结果表明贝氏体结构的EH47钢的摩擦系数大于珠光体结构的EH47钢。王超逸等[11]通过往复式摩擦试验测试F级船用低温钢板产生不同氧化物后的耐磨损性能,结果表明,γ-FeOOH氧化层钢样耐磨性弱于原始钢样,而Fe3O4氧化层钢样的耐磨性高于原始钢样。近年来,有关摩擦腐蚀的研究学者对于有钝化性的合金进行了一些研究,如不锈钢和钴基医用合金,而在非钝化金属合金的摩擦腐蚀行为的有关研究较少,尤其是目前关于极地船用低温钢的磨损腐蚀耦合机理研究较少。Abreu等[12]对AISI 410铁素体不锈钢试样进行了摩擦腐蚀研究,采用去离子水作为测试介质来评估摩擦腐蚀之间的协同效应。Alkan等[13]研究在附加阳极电位下以及在去离子水环境下对铬镍铁合金690摩擦腐蚀行为的影响。本课题组前期的研究工作测试FH40、317L不锈钢以及两种钢板焊接在不同温度下的往复摩擦-腐蚀耦合行为,发现低温时FH40钢和复合板焊缝处的磨损量和摩擦系数都明显大于常温[14]。

根据极地船舶实际航行情况,本文探索了两种不同晶粒尺寸的FH40钢极地船用低温钢在不同温度下的腐蚀、磨损和摩擦腐蚀耦合行为,从表面硬度、失效机理等角度分析了新型极地船用高强钢耐蚀、耐磨机理,以期为后续新型极地船用钢研发及应用提供支持。

1 实验方法

文中所用的钢样来自两家国内钢厂生产的FH40级别低温船用钢,分别命名为A1、A2,钢材名义化学成分(质量分数,%)为:C 0.06、Si 0.35、Mn 1.7、Cr 0.15、Ni 0.15、Mo 0.05,Fe余量。在轧制过程中通过控制变形量和变形温度得到不同的钢板晶粒尺寸。使用线切割机将船用低温钢切割10 mm × 10 mm × 3 mm的矩形试样,表面使用180、400、800、1200、1500目砂纸打磨,用酒精或丙酮清洗后放入干燥箱内,常温干燥保存后备用。使用CMM-202AE倒置金相显微镜观察船用低温钢FH40的金相组织,如图1所示。可以看出FH40钢样的晶粒细化,A1晶粒尺寸约为5~8 μm,A2晶粒尺寸约为2~5 μm,FH40的显微组织主要由铁素体和珠光体组成,铁素体呈现为灰色多边形状,珠光体呈现黑色细针状分布在铁素体周围。研究表明,在Mn质量分数低于1.5%的组织会有更加细小的晶粒(2~5 μm),且细小的晶粒能够使材料在低温环境下维持更好的力学性能[15]。使用数显布洛维硬度计在压力为10 N和载荷时间为10 s的情况下,分别测试A1和A2的硬度值分别为202HV和213HV。可以看出A2的硬度高于A1,造成两种钢样硬度的不同的原因是A2中C以及Mn含量较高。

图1

图1

2种FH40钢样的金相显微组织

Fig.1

Metallographic microstructures of A1(a) and A2 (b) steel samples

将打磨好的样品使用金相粉与金相剂1∶1配制的封样树脂覆盖除腐蚀面的其他5个面,静置0.5 h后取出封样后的样品,将暴露面使用丙酮清洗后干燥。

按照GB/T 6384-2008进行0 ℃及20 ℃模拟海水条件下试验钢板的耐浸泡腐蚀试验,试验时间为1200 h,模拟海水为3.5%NaCl溶液,每7 d更换一次人造海水,按照GB/T 16545-2015去除腐蚀产物后记录实验前后钢板质量变化。采用失重法评价钢板的耐腐蚀性能,根据

式中,C为腐蚀速率(mm/a),m2和m1分别为为试样初始和最终质量(g),ρ为试样密度(g/mm3),S为试样暴露面积(mm2),t为实验周期(h)。

采用UMT-2 Tribolab型摩擦磨损试验机对A1和A2的摩擦性能进行研究,采用往复式摩擦方式进行,摩擦副为直径8 mm的Al2O3球往复摩擦,距离为5 mm,载荷为10 N,频率为2 Hz,摩擦时间为3.5 h。

通过Autolab PGSTAT302电化学工作站进行往复式摩擦腐蚀耦合实验,摩擦副为Al2O3,测试环境温度为20 ℃,加载压力为10N,摩擦速度为1 mm/s,摩擦实验时间为1 h,采用三电极体系,对电极为铂电极,参比电极为Ag/AgCl电极,工作电极为测试试样,选用阴极保护电位(-0.4 V)作为外加电位。在摩擦腐蚀试验开始前对试样进行不少于30 min的浸泡以保证开路电位稳定。

为了确定在有无保护电位下摩擦腐蚀造成的材料损失及作用,本文中根据ASTM G119-09标准测定磨损和腐蚀耦合作用,分别计算在有保护电位和无保护电位下钢样的体积损失量。在摩擦腐蚀系统中,总的材料体积损失T可以分为纯磨损量W0、纯腐蚀量C0和磨损腐蚀耦合作用量S,见

其中,总磨损体积损失T由白光干涉仪测量磨痕得到,磨损腐蚀耦合作用量S包括腐蚀引起的磨损增量WC和磨损引起的腐蚀增量CW,当WC或CW为负值时,表示磨损和腐蚀是对立的;而当WC和CW都为正值时,表示两者是相互促进的,如

同时总磨损量W由W0和WC组成,通常阴极保护电位下的纯腐蚀量忽略不计,所以W0可以直接通过阴极保护电位条件下的摩擦腐蚀试验得到;总腐蚀量C由C0和CW组成,可以通过电化学测得,因此有

标准规定当CW/WC ≥ 1时,磨损在耦合作用里占主导,当CW/WC < 0.1时,腐蚀在耦合作用里占主导,当0.1≤ CW/WC < 1时,试样重量损失受到磨损和腐蚀的协同作用,二者互相耦合,共同促进。

此外,标准还用3个无量纲因子,即总耦合因子、磨损作用因子和腐蚀作用因子来描述磨损与腐蚀对材料损失量的影响程度。总耦合因子TF计算:

磨损作用因子WF计算:

腐蚀作用因子CF计算:

2 结果与讨论

2.1 不同温度下FH40钢在模拟海水中腐蚀速率分析

根据

表1 2种FH40钢样在不同温度下模拟海水中浸泡1200 h后的失重与腐蚀速率

Table 1

| Sample | Mass before experiment / g | Mass after experiment / g | Mass loss / g | Corrosion rate / mm·a-1 |

|---|---|---|---|---|

| A1 (20 oC) | 1.1678 | 1.1580 | 0.0098 | 3.86 × 10-3 |

| 1.1754 | 1.1662 | 0.0092 | 3.62 × 10-3 | |

| 1.1549 | 1.1445 | 0.0104 | 4.10 × 10-3 | |

| A2 (20 oC) | 1.1725 | 1.1646 | 0.0079 | 3.11 × 10-3 |

| 1.1569 | 1.1494 | 0.0075 | 2.95 × 10-3 | |

| 1.1594 | 1.1510 | 0.0084 | 3.30 × 10-3 | |

| A1 (0 oC) | 1.1550 | 1.1480 | 0.0070 | 2.76 × 10-3 |

| 1.1733 | 1.1657 | 0.0076 | 2.99 × 10-3 | |

| 1.1562 | 1.1501 | 0.0061 | 2.40 × 10-3 | |

| A2 (0 oC) | 1.1578 | 1.1527 | 0.0051 | 2.11 × 10-3 |

| 1.1743 | 1.1688 | 0.0055 | 2.16 × 10-3 | |

| 1.1625 | 1.1577 | 0.0048 | 1.89 × 10-3 |

2.2 不同温度下FH40钢在空气介质中耐磨性能分析

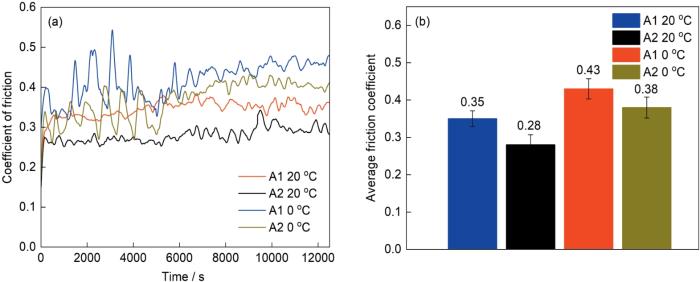

在空气介质摩擦实验中,钢材主要受到来自氧化铝球接触力以及横向切应力共同作用造成摩擦磨损,摩擦系数随时间变化见图2a,在摩擦实验初期,钢样摩擦系数呈现迅速上升,然后摩擦系数开始波动后逐步趋于平稳。这是因为在试验初期,试样表面不断发生剥落和破损,使得表面粗糙度上升,产生的大量磨屑会在堆积在摩擦界面产生三体磨损,使磨损过程更加不稳定性,造成摩擦系数波动,在摩擦过程中摩擦副逐渐磨合匹配后摩擦系数趋于稳定[18,19]。FH40钢在空气介质下0 ℃和20 ℃的平均摩擦系数见图2b,在20 ℃空气介质摩擦环境下A1的平均摩擦系数约为0.35,A2的平均摩擦系数约为0.28;在0 ℃空气介质摩擦环境下A1的平均摩擦系数约为0.43,A2的平均摩擦系数约为0.38;在所有条件下A2的平均摩擦系数低于A1。A2平均晶粒度更低,钢硬度更高,晶界密度增加,晶粒形貌更加均匀。由于晶界可以提供更多的滑移路径,有助于分散摩擦应力。因此,晶粒细化的样品会表现出较低的平均摩擦系数[20]。同时,高硬度会使材料在Al2O3磨球压力作用下形变减弱,使摩擦接触面积减少,从而导致材料的摩擦系数更低[21]。

图2

图2

2种FH40钢样在0 ℃和20 ℃空气介质中摩擦系数

Fig.2

Friction coefficient vs. time curves (a) and average friction coefficients (b) of A1 and A2 during friction in air at 0 oC and 20 oC

2.3 不同温度下FH40钢在模拟海水中耐磨性能分析

图3

图3

2种FH40钢样在0 ℃和20 ℃海水介质中摩擦系数

Fig.3

Friction coefficient vs. time curves (a) and average friction coefficients (b) of A1 and A2 during friction in seawater medium at 0 oC and 20 oC

2.4 不同温度下FH40钢摩擦-腐蚀耦合失效分析

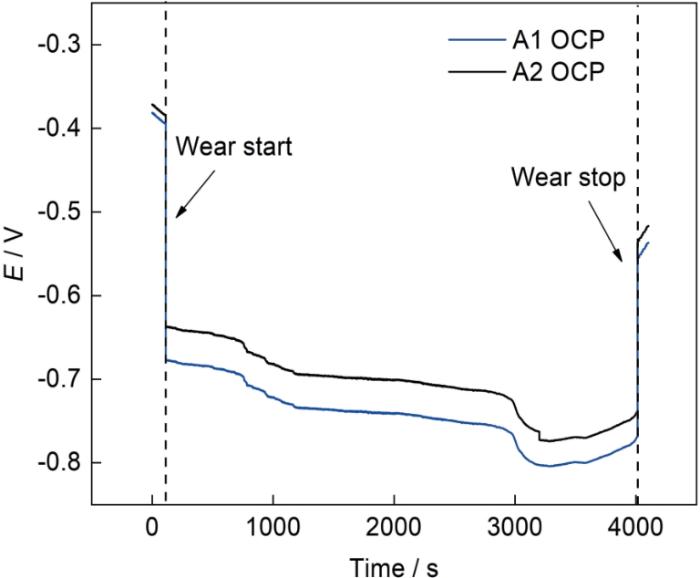

2.4.1 开路电位(OCP)

图4

图4

2种FH40钢样在无外加保护电位下摩擦前、摩擦中和摩擦后的开路电位

Fig.4

Open circuit potentials of A1 and A2 before, during and after friction under the condition of no applied protective potential

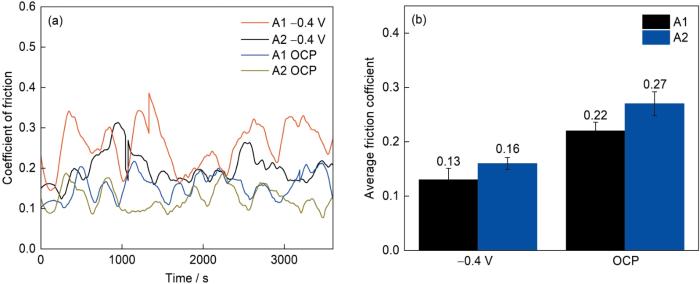

2.4.2 摩擦系数

图5

图5

2种FH40钢样在有、无外加保护电位下的摩擦系数

Fig.5

Friction coefficient vs. time curves (a) and average friction coefficients (b) of A1 and A2 under the conditions of una-pplied and applied protective potential

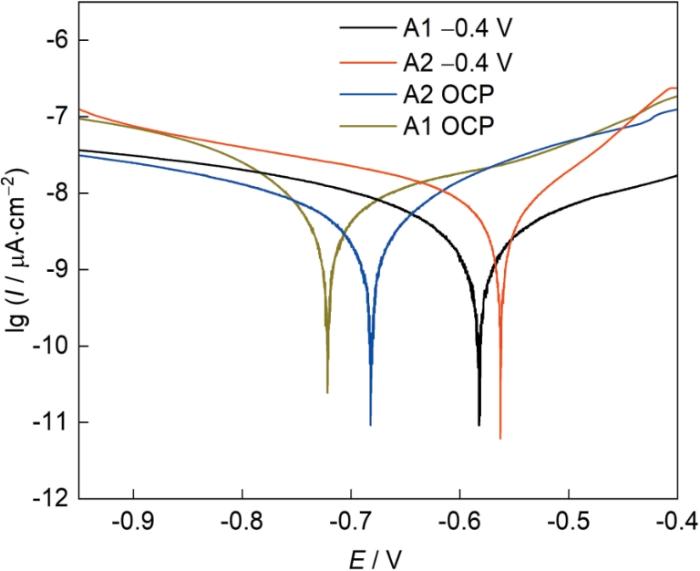

2.4.3 极化曲线

FH40钢在有无外加保护电位下的极化曲线如图6所示,可以看出,在无外加保护电位的情况下,自腐蚀电位发生负移,腐蚀电流密度增加。通过Tafel外推法对极化曲线进行了拟合,拟合数据见表2。由表可见,当FH40钢在有外加保护电位到无外加保护电位下,A1的腐蚀电流从4.07 × 10-3 μA/cm2上升到7.19 × 10-3 μA/cm2,腐蚀速率从4.28 × 10-3 mm/a上升到6.22 ×1 0-3 mm/a,A2的腐蚀电流从3.15 × 10-3 μA/cm2上升到6.35 × 10-3 μA/cm2,腐蚀速率从3.42 × 10-3 mm/a上升到5.29 × 10-3 mm/a。从上述数据可以看出在有无保护电位下,FH40钢腐蚀摩擦反应更强。这是因为在当对材料施加阴极保护电位-0.4 V时,阴极电流开始流动,电子从外部电源流入低温钢表面。由于电子的流入速度可大于金属还原反应的速度,导致电子在阴极表面积累。为了维持电极反应的平衡,阴极电位需要向负方向移动,以吸引更多的阳离子参与阴极反应,从而导致极化曲线电位负移[25,26]。

图6

图6

2种FH40钢样在有、无外加保护电位下的动电位极化曲线

Fig.6

Potentiodynamic polarization curves of A1 and A2 under the conditions of unapplied and applied protective potential

表2 2种FH40钢样在有无外加保护电位下的极化曲线拟合参数

Table 2

| Parameters | Ecorr, SCE / V | Icorr / μA·cm-2 | ba / mV·dec-1 | bc / mV·dec-1 | Crate / mm·a-1 | |

|---|---|---|---|---|---|---|

| -0.4 V | A1 | 1.92 × 10-3 | 4.07 × 10-3 | -254.28 | 173.95 | 4.28 × 10-3 |

| A2 | 1.95 × 10-3 | 3.15 × 10-3 | -265.33 | 226.80 | 3.42 × 10-3 | |

| OCP | A1 | 2.01 × 10-3 | 7.19 × 10-3 | -200.15 | 265.17 | 6.22 × 10-3 |

| A2 | 2.08 × 10-3 | 6.35 × 10-3 | -215.52 | 270.21 | 5.29 × 10-3 | |

2.4.4 磨痕轮廓和形貌

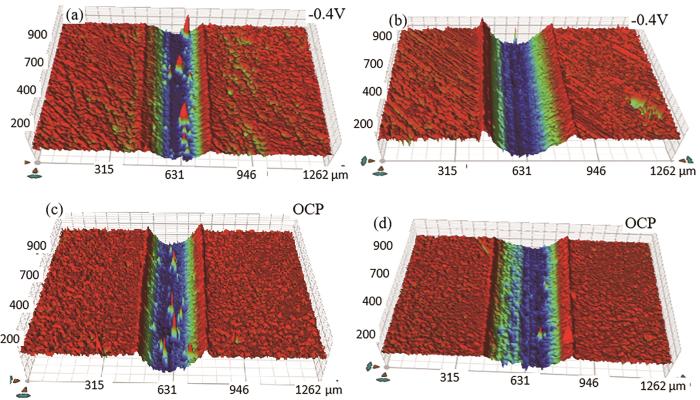

图7为FH40钢在有保护电位和无保护电位条件下摩擦腐蚀后的白光干涉图,图8为其磨痕截面轮廓图。观察可知,在有保护电位下,A1磨痕宽度约为281 μm,磨痕深度约为2.27 μm,A2磨痕宽度约为272 μm,磨痕深度约为2.04 μm,在无保护电位下,A1磨痕宽度约为331 μm,磨痕深度约为2.81 μm,A2磨痕宽度约为294 μm,磨痕深度约为2.71 μm,这是由于保护电位存在会抑制电化学腐蚀,而当钢样无外加保护电位下会发生电化学腐蚀加摩擦磨损,二者耦合作用会使磨痕表面的摩擦产物不断被带出,在磨痕表面形成新的腐蚀产物,随着腐蚀产物不断堆叠,其腐蚀产物会被摩擦磨损所带离磨痕表面,从而露出新的表层进行下一次循环摩擦腐蚀,由此可见,摩擦腐蚀耦合相互作用会加剧材料损失。

图7

图7

2种FH40钢样在有、无阴极保护下摩擦后磨痕三维形貌图

Fig.7

3D morphologies of wear tracks of A1 and A2 after friction tests with (a, b) and without (c, d) cathodic protection

图8

图8

2种FH40钢样在有、无阴极保护下摩擦后磨痕截面轮廓图

Fig.8

Cross-sectional profiles of wear tracks of A1 and A2 after friction tests with and without cathodic protection

图9所示是FH40钢样在有保护电位和无保护电位下磨损后放大1000倍的磨痕形貌。观察图9a和b可见,在有外加保护电位摩擦下,磨痕内部出现裂纹和犁沟,这是由于在摩擦过程中摩擦副对钢样发生微切削,部分的金属磨损碎屑没有被带走,残留在磨痕中且呈现出与摩擦滑动方向平行的犁沟状,这是磨粒磨损的典型特征[27]。观察图9c和d可见,在无外加保护电位摩擦下FH40钢样表层观察到了清晰的层状脱落、点状腐蚀痕迹以及腐蚀产物,这些现象主要是由于Cl-活性的加剧与摩擦腐蚀的耦合作用。摩擦作用加速了微裂纹的形成,这些裂纹从表面产生,沿着与所受载荷方向有一定角度的方向深入钢样内部,为O和Cl渗透并加速腐蚀扩散提供途径。环境溶液中的Cl-经由扩散机制进入基体裂纹,导致局部电位差的形成,电位差是电偶腐蚀的首要驱动力,极大地推动了电化学腐蚀反应的发生[28];与此同时,溶解氧也通过微裂纹渗透进入基体,造成供氧差异,进而形成腐蚀电位,使腐蚀过程进一步加剧[29]。此外,点蚀的发生会加大磨痕的粗糙度,使摩擦产生更高的接触应力,加剧材料损失。

图9

图9

2种FH40钢样在有、无保护电位下摩擦后磨痕形貌

Fig.9

SEM images of wear tracks of A1 and A2 after friction tests with (a, b) and without (c, d) protective potential

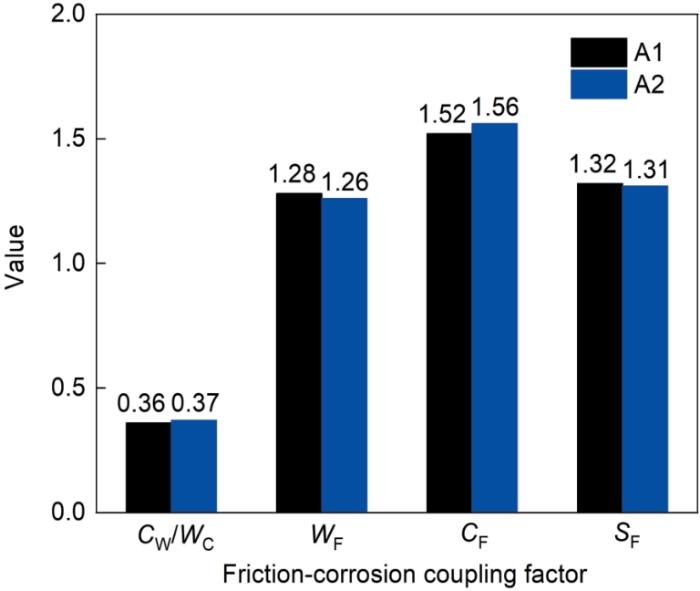

2.4.5 摩擦腐蚀耦合作用

基于表2极化曲线拟合得到FH40钢磨损前后的腐蚀速率和图9所示FH40钢在磨损后轮廓图,已知钢样的密度为7.88 g/mm3,计算得出FH40钢在海水中摩擦时体积损失,见表3。表中,A1纯腐蚀量为2.3 × 10-7 cm3,A2纯腐蚀量为1.8 × 10-7 cm3,A1磨蚀后的总腐蚀量为3.5 × 10-7 cm3,A2磨蚀后的总腐蚀量为2.8 × 10-7 cm3,A1纯磨损量为1.16 × 10-6 cm3,A2纯磨损量为1.03 × 10-6 cm3,A1磨蚀后的总磨损量为1.49 × 10-6 cm3,A2磨蚀后的总磨损量为1.30 × 10-6 cm3再根据式(

表3 2种FH40钢样在海水中摩擦实验后的体积损失

Table 3

| Sample | T / cm3 | W0 / cm3 | C0 / cm3 | WC / cm3 | CW / cm3 | W / cm3 | C / cm3 | S / cm3 |

|---|---|---|---|---|---|---|---|---|

| A1 | 1.84 × 10-6 | 1.16 × 10-6 | 0.23 × 10-6 | 0.33 × 10-6 | 0.12 × 10-6 | 1.49 × 10-6 | 0.35 × 10-6 | 0.45 × 10-6 |

| A2 | 1.58 × 10-6 | 1.03 × 10-6 | 0.18 × 10-6 | 0.27 × 10-6 | 0.10 × 10-6 | 1.30 × 10-6 | 0.28 × 10-6 | 0.37 × 10-6 |

根据式(

图10

图10

2种FH40钢样摩擦-腐蚀耦合作用因子

Fig.10

Friction-corrosion coupling factor for A1 and A2 samples of FH40 steel

3 结论

(1) 在FH40钢海水摩擦腐蚀实验中,平均晶粒尺寸降低约3 μm的材料表现出更强的耐磨损腐蚀性能,在20 ℃海水中腐蚀速率降低约0.75 × 10-3 mm/a,在0 ℃海水中腐蚀速率降低约0.65 × 10-3 mm/a,在20 ℃下摩擦系数减少约0.07,在0 ℃下摩擦系数减少约0.05。

(2) 摩擦腐蚀耦合下的磨损量大于纯摩擦下的磨损量约3.0 × 10-7 cm3,且摩擦系数减弱约0.09。因为摩擦腐蚀耦合作用所形成的腐蚀产物附着在材料表面会形成氧化膜,在摩擦过程中会起到润滑作用。同时,磨损腐蚀耦合作用会加剧材料损失。

(3) 纯摩擦条件下磨痕内部存在裂纹和犁沟,而作用下发现磨痕内部出现层状脱落和点状腐蚀。这是由于纯摩擦下的磨损机制以磨粒磨损为主,摩擦腐蚀耦合下的磨损机制主要为腐蚀磨损和疲劳磨损。

(4) 经过电化学摩擦后计算因腐蚀引起的磨损增量WC 和由磨损引起的腐蚀增量CW,发现二者皆为正值,证明了磨损腐蚀相互耦合作用会相互促进二者进行。通过对磨损腐蚀耦合主导因子分析得出,在FH40钢磨损腐蚀耦合作用中磨损占主导作用。

参考文献

Assessment of undiscovered oil and gas in the Arctic

[J].

Development strategy for polar equipment in China

[J].

我国极地装备技术发展战略研究

[J].

Research and development of high performance shipbuilding and marine engineering steel

[J].

高性能船舶及海洋工程用钢的开发

[J].

Research on the development trend of ice breaking technology of polar icebreaker

[J].

极地破冰船的破冰技术发展趋势研究

[J].

Investigating the corrosion resistance of Cu-doped Ni-Mo low alloy steel through electrochemical tests

[J].

Microstructure and corrosion behavior of welded joint between 2507 super duplex stainless steel and E690 low alloy steel

[J].

Effect of alloy element and carbon content on corrosion behavior of E36 ship plate steel

[J].

合金元素和碳含量对E36船板钢腐蚀行为的影响

[J].

Effects of sulfate-reducing bacteria on marine corrosion of weld joints of EH40

[J].

硫酸盐还原菌对EH40焊接钢海水腐蚀的影响

[J].

Research on rolling wear and damage behavior of wheel-rail materials under low temperature environment

[D].

低温环境下轮轨材料滚动磨损与损伤行为研究

[D].

Influences of load and microstructure on tribocorrosion behaviour of high strength hull steel in saline solution

[J].

The effects of electrochemical polarization condition and applied potential on tribocorrosion behaviors of Inconel 690 alloys in water environment

[J].

Tribocorrosion in ferritic stainless steels: An improved methodological approach

[J].

Effect of sliding wear and electrochemical potential on tribocorrosion behaviour of AISI 316 stainless steel in seawater

[J].

Study on manganese as a substitute for nickel and molybdenum in the medium-Cr alloy cast steel

[J].

锰替代中铬合金铸钢中镍和钼的研究

[J].

Influence of grain size on corrosion resistant of commonly used metals

[J].

晶粒度对一些常用金属耐腐蚀性能的影响

[J].

Effect of aging of 2507 super duplex stainless steel on sliding tribocorrosion in chloride solution

[J].

Low-temperature corrosion performance of laser-cladded Co-WB coatings in simulated seawater

[J].

Effect of two-step isothermal quenching on martensite/bainite composite organization of GCr15Si1Mo bearing steel transformation and properties of GCr15Si1Mo bearing steel

[J].

二步等温淬火对GCr15Si1Mo轴承钢马氏体/贝氏体复合组织转变及性能的影响

[J].

Effect of laser energy density on wear and mechanical properties of FCC + BCC dual-phase eutectic high entropy alloy

[J].

激光能量密度对FCC + BCC双相共晶高熵合金磨损性能与力学性能影响的研究

[J].

Research on friction and wear behavior of extruded Mg-Gd-Y-Zn-Zr alloys

[J].

挤压态Mg-Gd-Y-Zn-Zr合金摩擦磨损行为研究

[J].

Effect of WC grain size of ultrafine WC-Co cemented carbide on its friction and wear properties

[J].

超细硬质合金WC晶粒大小对其摩擦磨损性能的影响

[J].

Electrochemical simulation of the current and potential response in sliding tribocorrosion

[J].

Tribocorrosion behaviour of AISI 304 stainless steel in 0.5 M NaCl solution

[J].

Probing the tribocorrosion behaviors of three nickel-based superalloys in sodium chloride solution

[J].

Influence of the corrosiveness of a medium on the ratio of the cathodic protection current to the ultimate diffusion current for KH70 pipe steel

[J].

The effect of sulfate-reducing bacteria on hydrogen permeation of X80 steel under cathodic protection potential

[J].

Electrochemical corrosion and friction behavior of TC4 alloy in H2SO4 solution

[J].

硫酸溶液中TC4合金电化学腐蚀与摩擦行为研究

[J].

Micro-zone electrochemical behavior of AerMet100 steel in salt spray environment under Cl-

[J].

Cl-作用下AerMet100钢在盐雾环境中的微区电化学行为

[J].