目前奥氏体不锈钢(15-15Ti和316L)、铁素体/马氏体钢(T91和EP823)在国际上仍是主要铅基快堆结构材料选型方案中重点关注的候选材料[5~9]。其中,奥氏体不锈钢在焊接性能、耐腐蚀、机械加工和力学性能等方面具有优异的综合性能[10,11]。但是,奥氏体不锈钢主要含有Fe、Cr、Ni等合金元素,与液态铅铋共晶合金(Lead bismuth eutectic,LBE)接触时会发生明显的金属腐蚀现象[12~14]。当液态铅合金中氧含量较低时,腐蚀模式主要以溶解腐蚀为主,金属元素会直接溶解扩散到液态铅铋中,使得合金的性能严重退化[15~17]。因此,需要调控铅铋环境中的氧浓度,使其在合金表面形成连续致密的氧化膜,进而降低合金的腐蚀速率。但是奥氏体不锈钢形成的Fe-Cr尖晶石氧化膜稳定性较差、生长速度较快,当温度较高时(> 500 ℃)氧化膜会逐渐破损或形成较厚的氧化膜,进而降低材料的服役寿命[18~20]。

为提高合金的耐腐蚀性能,研究人员将目光投入到稳定性更高的氧化铝膜(Al2O3)上,由美国橡树岭国家实验室的Yamamoto等[21]和Brady等[22]提出的新型含Al奥氏体不锈钢(Alumina-forming austenite steel,AFA钢)能够在600~900 ℃的高温环境下形成Al2O3保护膜,提高合金的高温抗氧化性能。Tsisar等[23]研究表明,含Al的Fe-14Cr-3Al奥氏体不锈钢在温度、氧含量分别为500 ℃和1 × 10-8~1 × 10-11的LBE环境下,表面生成Al的氧化物使其浸泡1000 h仍然不受LBE侵蚀。Shen等[24]研究表明Fe-14Ni-14Cr-2.5Al (AFA钢)在550 ℃流动含氧的LBE中暴露4008 h,因表面形成了厚度约为25 nm的γ-Al2O3氧化膜而表现出良好的耐流动LBE腐蚀性能。但在更高温度的液态铅铋环境中,合金面临的多种腐蚀共同作用愈加强烈,合金往往不能很快地形成连续致密Al2O3保护膜。因此,本文拟通过提前对样品进行预氧化处理,使其先形成保护性Al2O3氧化膜,从而提高合金的抗高温液态铅铋腐蚀性能。

基于稳定致密的Al2O3氧化膜在LBE环境下具有优异的耐蚀性,本文在15-15Ti合金成分的基础上,通过调控Ni、Al等元素,研制出新型全奥氏体基体的系列AFA钢。通过高温液态铅铋实验,研究Al含量对AFA钢耐铅铋腐蚀性能的影响,进而为耐高温液态铅铋合金腐蚀的AFA钢的研发提供建议。

1 实验方法

采用真空感应熔炼加真空自耗重熔的方式冶炼3种设计成分的50 kg AFA钢锭,AFA钢合金成分可表示为Fe-25Ni-15Cr-xAl (x = 3.5、4.0、4.5,质量分数,%),将其分别命名为Q1、Q2和Q3合金,材料的成分如表1所示。自耗锭经拔长锻造、多道热处理以及热轧,最终获得厚度为6 mm、宽度为130 mm的热轧板材。分别切取3种合金的部分热轧板进行封管处理,并在1250 ℃温度下进行30 min的固溶处理。采用线切割装置将固溶后的板材分别加工成尺寸为20 mm × 20 mm × 3 mm的5组样品,在样品顶部钻取一个ϕ2 mm的小孔,便于固定样品。样品使用砂纸逐级打磨至2000#,并用丙酮浸泡和无水乙醇超声清洗,避免表面油污和水渍对实验结果产生影响。将清洗后的样品置于马弗炉中进行800 ℃保温24 h的预氧化处理,使其表面形成具有保护性的氧化膜。

表1 不同Al含量的AFA钢化学成分 (mass fraction / %)

Table 1

| Alloy | Fe | Cr | Ni | Al | Nb + Ti + V | Mn | Mo | Si | C |

|---|---|---|---|---|---|---|---|---|---|

| Q1 | Bal. | 15.97 | 24.90 | 3.48 | 0.62 | 1.42 | 2.04 | 0.11 | 0.057 |

| Q2 | Bal. | 15.98 | 25.00 | 3.96 | 0.627 | 1.42 | 2.07 | 0.11 | 0.056 |

| Q3 | Bal. | 15.96 | 24.90 | 4.48 | 0.629 | 1.41 | 2.08 | 0.11 | 0.056 |

高温液态铅铋腐蚀实验采用中国科学院金属研究所研制的静态铅铋腐蚀装置(IMR-LBER-1),实验所用铅铋合金(44.5Pb-55.5Bi,质量分数,%)的总杂质含量(质量分数)小于1.0 × 10-4。将预氧化后的样品放入条件为600 ℃、氧含量饱和的静态铅铋腐蚀装置中,进行1000~10000 h的铅铋腐蚀实验。样品在腐蚀1000、3000、5000、7000和10000 h 5个时间节点分别取出一组样品进行相关表征分析。将铅铋腐蚀后的样品切割成两部分,将用于观察表面的样品在H2O2、C2H5OH和CH3COOH体积比为1∶1∶1的溶液中浸泡12 h,去除附着在样品表面的铅铋合金。将用于观察横截面的样品直接采用环氧树脂进行冷镶(保留表面残留的铅铋合金,防止在磨抛的过程中样品表面氧化层脱落),并将冷镶的试样用砂纸逐级打磨至2000#,再用金刚石研磨膏抛至镜面,并使用丙酮浸泡和无水乙醇超声清洗。

采用Gemini 360电镜进行电子背散射衍射(EBSD)分析晶粒,采用Bruker/D8型掠入射X射线衍射仪(GIXRD)分析表面氧化产物,采用OLYMPUS GX53金相显微镜、配备能谱(EDS)的FEI APREO场发射扫描电镜(SEM)和配备EDS与波谱(WDS)的JOEL JXA-8530F电子探针(EPMA)分析合金表面和截面氧化层的产物种类、形貌、成分分布特征等。

2 实验结果及分析

2.1 固溶后的热处理组织

图1为不同Al含量的AFA钢在1250 ℃固溶处理后的EBSD晶粒取向分布图。可见,3种合金经固溶处理后完全由奥氏体组成,组织较为均匀。Q1、Q2和Q3合金的晶粒尺寸平均值分别为157.17、149.69和140.40 μm。

图1

图1

不同Al含量的AFA钢1250 ℃固溶处理后的EBSD晶粒取向分布图

Fig.1

EBSD grain orientation distribution maps of AFA steel with different Al content after solution treatment at 1250 oC: (a) Q1, (b) Q2, (c) Q3

2.2 预氧化后合金的氧化膜结构

图2

图2

不同Al含量的AFA钢预氧化后表面氧化膜的SEM图像

Fig.2

SEM image of the oxide film on the surface of AFA steel with different Al content after pre-oxidation: (a, d) Q1, (b, e) Q2, (c, f) Q3

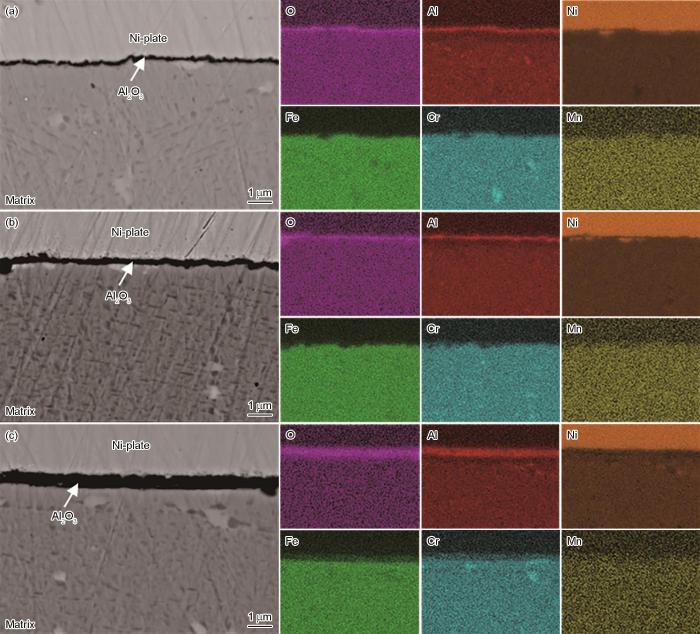

图3为不同Al含量的AFA钢经预氧化后合金截面氧化膜的EDS图像。可以看出,最上层为镀镍层,预氧化形成的氧化膜位于镀镍层和基体之间,相同合金不同位置的氧化膜厚度略有差异。结果表明,经过预氧化处理后3种Al含量的AFA钢均形成连续致密的Al2O3氧化膜。但3种合金形成Al2O3氧化膜的厚度存在差异,其中Q1、Q2和Q3合金Al2O3氧化膜的厚度分别为0.12、0.23和0.56 μm,随Al含量的增加AFA的氧化膜厚度逐渐增厚。

图3

图3

不同Al含量的AFA钢预氧化后截面氧化膜的EDS图像

Fig.3

EDS images of cross-section oxide films of AFA steel with different Al content after pre-oxidation: (a) Q1, (b) Q2, (c) Q3

2.3 长期腐蚀后合金的氧化产物和表面形貌

图4为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000和10000 h的GIXRD图谱。结果表明,在腐蚀时间为1000 h时,3种合金表面氧化物主要为Al2O3,几乎没有其他氧化产物的形成。当腐蚀时间达到10000 h时,合金表面形成了多种氧化物,主要包括Fe3O4/FeCr2O4、PbFe4O7、Bi2O3和Al2O3等氧化物。

图4

图4

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000和10000 h的GIXRD图谱

Fig.4

GIXRD patterns of AFA steel with different Al content under static saturated oxygen LBE environment at 600 ℃ for 1000 (a) and 10,000 h (b) of corrosion

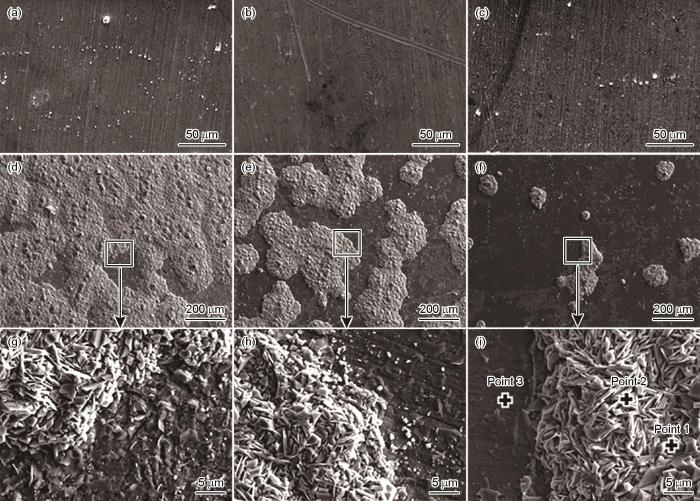

图5为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000和10000 h后的表面SEM图像,其中的图5g~i分别为图5d~f的局部放大图。表2为图5i中标点处的EDS能谱分析结果。结果表明,在腐蚀时间为1000 h时,合金表面只形成了少量的氧化突起,其他区域表面平整、可见加工痕迹。随着腐蚀时间延长至10000 h时,合金表面氧化物增多,其中Q1合金表面几乎被氧化物完全覆盖,Q2合金表面氧化物覆盖率接近50%,而Q3合金只形成少量的氧化物。从合金表面氧化物的局部放大图可以看出,合金表面的氧化突起由片状和块状的氧化物颗粒构成,氧化物颗粒之间存在较大的间隙,而合金表面平整的区域被一层氧化物覆盖。结合EDS和GIXRD结果可知,合金表面片状氧化物颗粒为PbFe4O7,块状的氧化物颗粒为Fe3O4,其他表面平整位置为Al2O3氧化膜。

图5

图5

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000和10000 h后的表面SEM图像

Fig.5

SEM images of AFA steel with different Al content after corrosion for 1000 (a-c) and 10000 h (d-i) under static saturated oxygen LBE environment at 600 oC: (a, d, g) Q1, (b, e, h) Q2, (c, f, i) Q3

表2 图5i中各点合金表面位置氧化产物的EDS成分分析结果 (mass fraction / %)

Table 2

| Elements | O | Cr | Fe | Ni | Al | Mn | Mo | Nb | Pb | Bi |

|---|---|---|---|---|---|---|---|---|---|---|

| Point 1 | 45.24 | 0.17 | 43.61 | 9.56 | 0.23 | 0.52 | 0.12 | - | 0.55 | - |

| Point 2 | 38.84 | 0.22 | 29.07 | 1.41 | 0.06 | 0.27 | - | - | 30.11 | 0.03 |

| Point 3 | 21.80 | 12.52 | 34.52 | 13.22 | 15.13 | 1.11 | 0.79 | - | 0.91 | - |

2.4 长期腐蚀后合金的截面形貌和氧化动力学

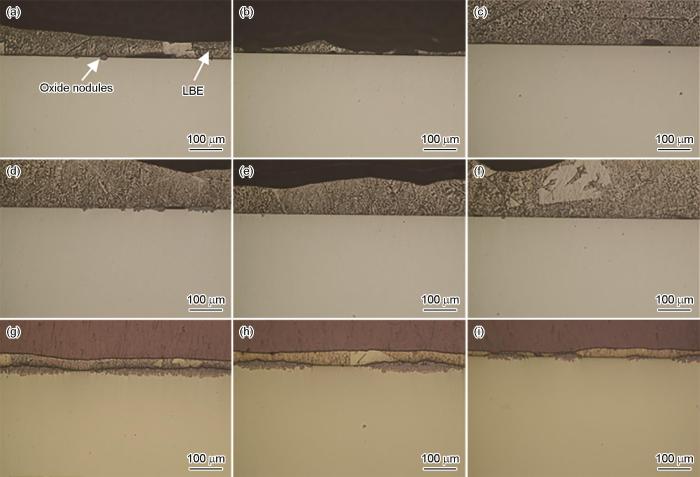

图6为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000、3000和10000 h后的截面光学形貌(OM)照片。结果表明,在腐蚀1000 h后,Q2和Q3合金界面平整,未见明显的腐蚀和铅铋合金侵入基体的现象,而Q1合金局部区域发生内氧化现象,在表面形成了疖状氧化物,但其他位置仍保持着完整的结构。当腐蚀时间达到3000 h以后,3种合金均发生了局部内氧化现象,且随着腐蚀时间的延长,合金表面疖状氧化物逐渐沿着合金界面向四周延伸长大。

图6

图6

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000、3000和10000 h后的截面OM图像

Fig.6

OM images of cross sections of AFA steels with different Al content after corrosion for 1000 (a-c), 3000 (d-f) and 10000 h (g-i) in a static saturated oxygen LBE environment at 600 oC: (a, d, g) Q1, (b, e, h) Q2, (c, f, i) Q3

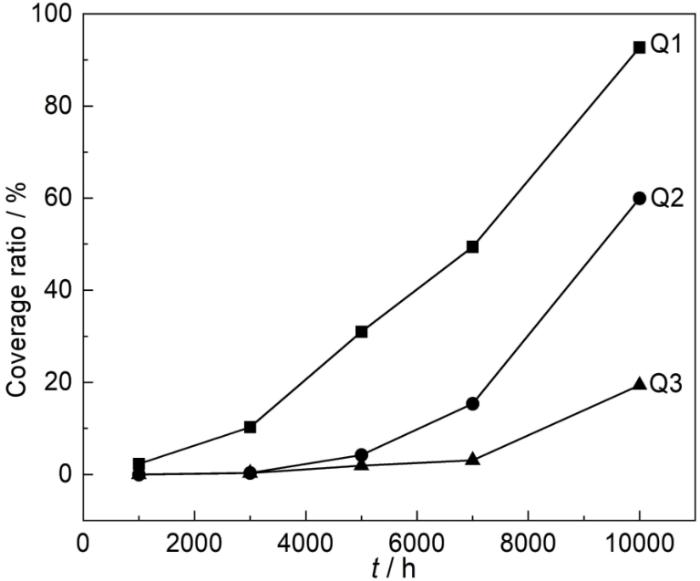

针对上述现象,对不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀不同时间疖状氧化物占合金表面的比例进行了统计,如图7所示。结果表明,3种合金表面形成疖状氧化物的区域均随腐蚀时间的延长逐渐增多。在相同腐蚀条件下,合金表面疖状氧化物的覆盖比例排序依次为Q1 > Q2 > Q3。当腐蚀时间达到7000 h时,Q3合金表面保护性氧化膜仍保持着稳定性和完整性,表面疖状氧化物的覆盖比例不超过5%,而Q2合金表面疖状氧化物的覆盖比例达到15%左右,Q1合金表面疖状氧化物的覆盖比例接近50%。值得注意的是,形成疖状氧化物的区域为合金保护性氧化膜破损发生内氧化的区域,即疖状氧化物的覆盖比例越小,合金保护性氧化膜的破损程度就越小,这表明Al含量的提高增强了合金的耐腐蚀性能。

图7

图7

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中表面疖状氧化物的覆盖比例与腐蚀时间的关系

Fig.7

Relationship between the coating ratio of oxide nodules on AFA steel with different Al content and corrosion time in static saturated oxygen LBE environment at 600 oC

图8为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000、3000和10000 h后的截面SEM图像。结果表明,3种合金局部内氧化区截面形貌呈疖状,以合金表面为界,可将合金局部氧化区分为内外两层氧化层,其中外氧化层(OOL)有两种不同衬度的物质,内氧化层(IOL)呈现两种不同的形貌特征,靠近外氧化层/内氧化层界面的氧化区为较为致密,靠近氧化物/基体(O/M)界面的氧化区呈网格状。此外,总体来看,合金的内氧化层的厚度大于外氧化层,且内氧化层的厚度是不均匀的,在合金O/M界面处存在凹陷的区域。

图8

图8

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境下腐蚀1000、3000和10000 h后的截面SEM图像

Fig.8

SEM images of AFA steel with different Al content after corrosion for 1000 (a-c), 3000 (d-f) and 10000 h (g-i) under static saturated oxygen LBE environment at 600 oC: (a, d, g) Q1, (b, e, h) Q2, (c, f, i) Q3

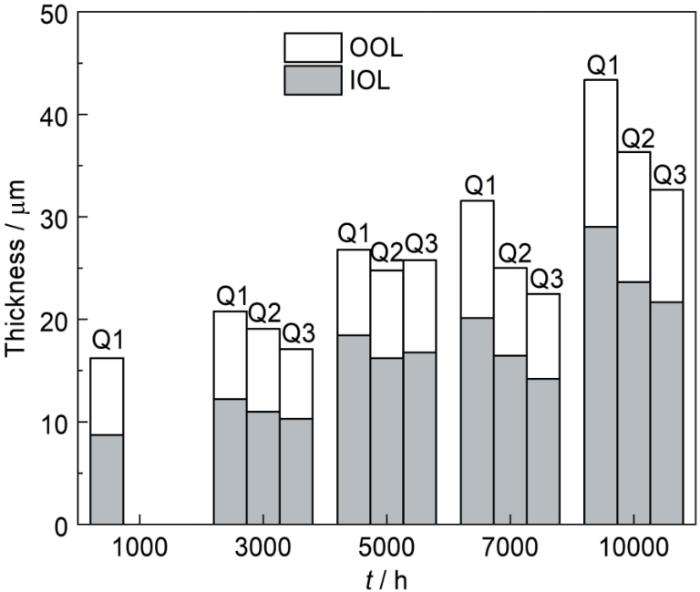

为更加直观地观察Al含量和腐蚀时间对合金局部内氧化区的影响,每个腐蚀时间选择3张氧化层最厚的SEM截面形貌图像进行氧化层厚度统计,运用ImageJ软件进行厚度测量,并求取厚度数据的平均值。图9为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中最大氧化层厚度与腐蚀时间的关系。由于腐蚀1000 h时,Q2和Q3合金没有发生明显的氧化腐蚀现象,所以氧化层厚度统计厚度为0。总体来看,3种合金氧化层的总厚度均随腐蚀时间的延长不断增加,且在相同腐蚀时间下,不同Al含量的AFA钢氧化层的厚度关系为Q1 > Q2 > Q3。此外,可以注意到,3种合金氧化层总厚度的增加主要为内氧化层厚度的增加,这可能与致密的IOL有关,致密的IOL可以有效地阻碍合金元素向基体外扩散,但对氧的阻碍作用较小,导致氧进入基体,与基体的合金元素结合,生成相应氧化物向基体内生长。当腐蚀时间达到10000 h时,Q1合金氧化膜总厚度为43.35 μm,内氧化层厚度(腐蚀深度)为29.03 μm,Q2合金氧化膜总厚度为36.33 μm,内氧化层厚度(腐蚀深度)为23.63 μm,Q3合金氧化膜总厚度为32.63 μm,内氧化层厚度(腐蚀深度)为21.68 μm。这表明,仅从氧化动力学表现分析,在相同的腐蚀条件下,Q3合金具有最好的耐腐蚀性能。

图9

图9

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中氧化层厚度与腐蚀时间的关系

Fig.9

Relationship between oxide thickness and corrosion time of AFA steel with different Al content in static saturated oxygen LBE environment at 600 oC

2.5 长期腐蚀后氧化膜的成分分析

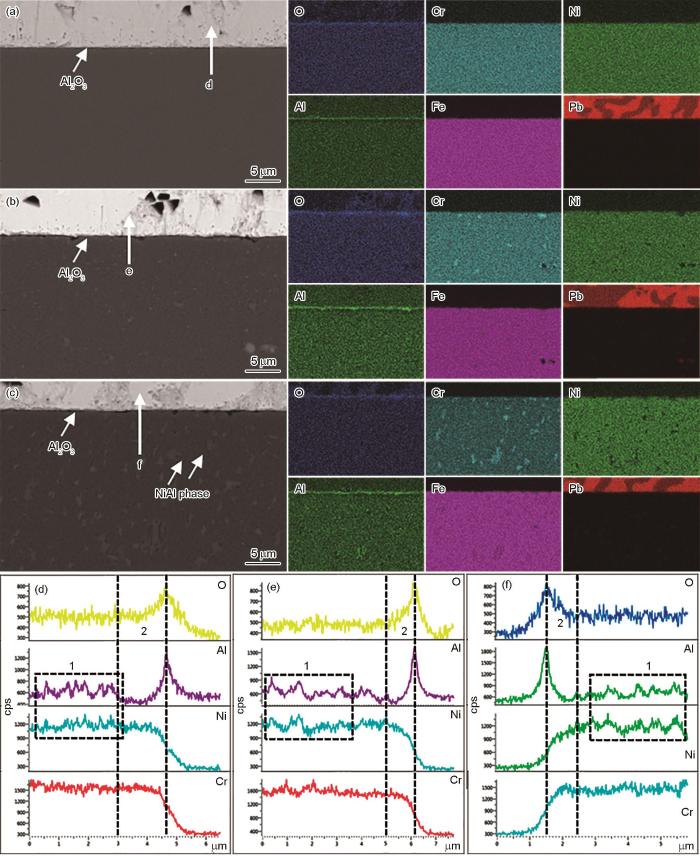

图10为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中腐蚀1000 h后未破损区的EDS图像。结果表明,3种合金在表面未形成氧化结节的区域均保持连续、纤薄的Al2O3氧化膜。与很多研究一致,表面连续Al2O3氧化膜的形成,使合金具有良好的抗铅铋腐蚀性能,能在较长时间内有效地保护基体避免液态铅铋的侵入和基体发生内氧化的现象。此外,在合金基体中观察到细小的针状物质,并随Al含量的增加,该物质尺寸增大。由于尺寸较小,从EDS的面扫结果中没有观察到针状物质的元素富集情况,而在EDS线扫结果(如图10d~f位置1所示)观察到明显的Ni、Al元素峰的存在,表明基体中该物质为NiAl相。在靠近Al2O3膜的下方为NiAl贫化区,该处NiAl已参与Al2O3膜的形成。结合EDS的线扫结果,对不同合金NiAl贫化区宽度进行测量,Q1、Q2和Q3合金NiAl贫化区宽度分别约为1.6、1.1和1 μm,如EDS线扫结果(如图10d~f位置2所示)。有文献[25]指出NiAl相可以为Al2O3膜的连续形成提供充足的Al,NiAl相越多越能促进合金抗氧化性能的提高。

图10

图10

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中腐蚀1000 h后未破损区的EDS图像

Fig.10

The EDS images of the intact regions of AFA steel with different Al content after 1000 h of corrosion in a static oxygen-saturated LBE environment at 600 oC: (a, d) Q1, (b, e) Q2, (c, f) Q3

图11为不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中腐蚀3000 h后形成的氧化区截面的EPMA图像和对应的元素分布。结果表明,合金的外氧化层主要由Fe和Pb的氧化物组成,并在该层发现存在Ni。内氧化层主要由富Fe、Cr和Al的氧化物组成,其中网格状的内氧化区主要由Cr、Al氧化物和Ni的富集区组成。此外,值得注意的是,在形成内氧化区域的OOL/IOL界面处为不连续的Al2O3膜,已基本不具备保护性(图11a和c),在Q2合金的OOL/IOL界面处发现富Nb氧化物的富集,且在该处没有Al2O3膜的形成(图11b),而其他未发生内氧化的区域仍保持连续致密的Al2O3膜,有效地避免了合金发生内氧化和铅铋合金侵入基体。

图11

图11

不同Al含量的AFA钢在600 ℃静态饱和氧LBE环境中腐蚀3000 h后氧化区的截面EPMA图像和对应的元素分布

Fig.11

Cross-sectional EPMA images and corresponding elemental distribution of oxidation zones of AFA steel with different Al content after 3000 h of corrosion in a static oxygen-saturated LBE environment at 600 oC: (a) Q1, (b) Q2, (c) Q3

图12为Q2合金在600 ℃静态饱和氧LBE环境中腐蚀10000 h后形成的氧化区截面的EDS图像。结果表明,外氧化层为Fe和Pb的氧化物(图12b位置1),致密内氧化层为Fe-Cr-Al氧化物(图12b位置2),网格状氧化区为Cr-Al氧化物和含Fe、Ni的富Ni区(图12b位置3和图12c)。结合GIXRD结果可知,外氧化层由亮白色的铅铁矿(PbFe4O7)和黑色的Fe3O4组成。此外,值得注意的是,腐蚀10000 h后,合金在O/M界面前沿形成一层连续的富Ni层(图12b位置4),在该区域内几乎没有NiAl相存在,表明NiAl相可以向外排出Al,促进Al氧化物的形成,而Ni不易被氧化,在该区域形成富Ni层。在Ni层的下端为基体,该处没有发生氧化腐蚀现象(图12b位置5)。

图12

图12

Q2合金在600 ℃静态饱和氧LBE环境中腐蚀10000 h后氧化区的截面EDS图像

Fig.12

EDS image of oxidation zone cross-section of Q2 alloy after 10000 h corrosion in static saturated oxygen LBE environment at 600 oC: (a) elemental mapping, (b, c) line scan corresponding to Fig.12a

3 讨论

3.1 AFA钢的铅铋腐蚀行为

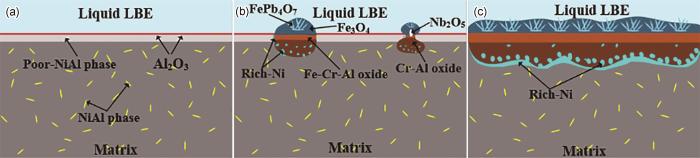

图13为合金在600 ℃静态饱和氧LBE环境中的氧化腐蚀机理示意图。合金成分为Fe-25Ni-15Cr-xAl的AFA钢通过800 ℃高温预氧化处理,可在合金表面提前形成致密的Al2O3氧化膜,使AFA钢在600 ℃静态饱和氧LBE环境中短期时间内免受LBE腐蚀,且保持完整的Al2O3氧化膜。由于Al在基体中的扩散速度较慢,靠近合金表面位置的Al优先参与Al2O3氧化膜的形成,在合金表面附近形成宽度为1~2 μm的NiAl相贫化区,如图13a所示。随着腐蚀时间的延长,合金表面Al2O3氧化膜局部位置发生破损,基体发生氧化腐蚀现象,在合金表面形成疖状氧化物。在发生氧化腐蚀区域的界面处存在不具备连续性和致密性Al2O3氧化膜,该处的Al2O3氧化膜失去保护性。此外,由于NbC氧化反应的Gibbs生成自由能较低,在氧化初期合金表面初生NbC会与氧发生反应[26],因而可在发生氧化腐蚀区域观察到富Nb氧化物的存在,且在该区域没有Al2O3氧化膜,如图13b所示。有研究表明[26],NbC氧化成Nb2O5的PBR (Pilling-Bedworth ratio)值为2.21,即NbC经氧化转变为Nb2O5,其体积膨胀为原来的2倍以上,对周边区域的氧化层产生较大的压应力,造成了氧化态NbC周围氧化层中微裂纹的出现。由此可以推测出,一方面,在长期高温、液态铅铋腐蚀的过程中,合金表面局部位置基体中的NiAl无法维持Al2O3氧化膜的连续性和致密性,产生微观缺陷,无法阻止合金元素和氧的扩散。另一方面,固溶后的合金表面有少量的NbC存在,在预氧化或铅铋腐蚀过程中被氧化为Nb2O5,导致该周边区域Al2O3氧化膜产生微裂纹,为合金元素和氧的扩散提供了快速通道。这也是为什么合金只发生局部的点蚀,而不是在合金表面形成大范围均匀腐蚀的现象。

图13

图13

合金在600 ℃静态饱和氧LBE环境中的氧化腐蚀机理示意图

Fig.13

Schematic diagram of oxidation corrosion mechanism of alloy in static saturated oxygen LBE environment at 600 oC: (a) short-term corrosion, (b) intermediate corrosion, (c) long-term corrosion

随腐蚀时间的进一步延长,疖状氧化物不断向四周延伸长大、合并,使合金表面氧化腐蚀区域的占比增加。与大多数钢直接暴露在高温液态铅铋环境中形成的氧化层结构相似,预氧化处理后的AFA钢在铅铋环境中形成典型的3层氧化层结构。外氧化层由铅铁矿(PbFe4O7)和Fe3O4组成,致密的内氧化层由Fe-Cr-Al氧化物组成,网格状氧化区由Cr-Al氧化物和富Ni区组成,且在O/M界面前沿形成连续的富Ni层,如图13c所示。在氧化膜破损区域无法阻止合金元素和氧的扩散,基体中的Fe向外扩散到达界面处与氧、Pb反应形成外氧化层[27]。该氧化层向基体外侧生长,且疏松多孔,为氧进入基体内部发生内氧化提供了条件。氧从突起处进入到基体内部与Fe、Cr、Al结合形成内氧化区,而致密的Fe-Cr-Al氧化层会减缓氧向基体内的扩散速率[28,29],在基体内形成氧的浓度梯度。由于Al、Cr氧化物具有较低的标准Gibbs自由能[30,31],可以在较低的氧浓度下生成Cr、Al的氧化物,形成网格状的内氧化区。在O/M界面前沿Fe、Cr、Al等易氧化元素发生扩散氧化,形成相应的氧化物,而Ni不易被氧化,在氧化前沿形成富Ni层。

3.2 Al含量对AFA钢耐铅铋腐蚀性能的影响

在相同的铅铋腐蚀条件下,无论是从保护性Al2O3膜的破损比例还是从合金局部的腐蚀深度来看,Q3合金均表现出最优的耐铅铋腐蚀性能,Q2合金次之,Q1合金最差。而导致不同Al含量的AFA钢产生耐铅铋腐蚀性能差异的主要原因有以下两个方面。一方面,虽然预氧化后3种合金均形成了连续致密的Al2O3膜,但从预氧化Al2O3膜的生长结果可以看出,Q3合金的Al2O3膜厚度最厚,生长状态最优,Q2合金次之,Q1合金最后,而合金表面Al2O3膜生长状态是AFA钢耐铅铋腐蚀性能好坏的原因之一。因此,Q3合金因生成较好的Al2O3膜而具有优异耐铅铋腐蚀性能。另一方面,在腐蚀过程中,由于液态铅铋的腐蚀作用以及氧化膜生长演变过程中NbC被氧化生成Nb2O5而产生局部的微裂纹,从而导致合金表面致密的Al2O3膜中产生缺陷。此时,3种合金Al2O3膜的修复能力在此过程中就起到了主要的作用,而合金Al2O3膜的修复能力主要取决于合金的Al含量以及合金基体中NiAl的数量。其中,Q3合金具有最高的Al含量和较多的NiAl,在Al2O3膜破损之后,Q3合金基体中有足够的Al向合金表面扩散补充,促进Al2O3氧化膜的动态修复。而相比之下,Q1合金的Al含量最低、基体中NiAl较少,基体中Al含量不足以供应Al2O3氧化膜的修复,进而导致基体中NiAl发生分解并为Al2O3膜的修复提供Al。此外,Q1合金Al含量较低,导致在Al2O3氧化膜的修复过程中消耗较多的NiAl,从而产生较宽的Al含量和NiAl的贫化层。尽管NiAl的分解能够一定程度上地释放Al并支撑Al2O3膜的生长,但是由于NiAl的贫化层较宽,大大增加了Al的扩散距离,同时Al在基体中的扩散速度较慢,因此Q1合金基体中的Al以及NiAl的分解所提供的Al仍然不足以支撑Al2O3膜的修复。所以,相比之下,Q1合金就会产生较为严重的Al2O3膜破损。此外,合金一旦发生内氧化,内氧化区会逐渐向四周长大延伸,对周围的Al2O3膜产生应力,进一步破坏Al2O3膜致密性,从而导致合金的氧化腐蚀占比增加。因此,当Al含量在3.5%~4.5%之间时,随Al含量的增加AFA钢的抗铅铋腐蚀性能增强,而3种合金的Al2O3氧化膜破损和腐蚀区氧化层的形成过程是相似的。

4 结论

(1) 3种成分的AFA钢表面均形成了纤薄、连续的Al2O3氧化膜,该氧化膜能够有效地阻碍元素的扩散和LBE侵入基体,提高材料的耐LBE腐蚀性能。Q3合金腐蚀时间达10000 h时,Al2O3氧化膜的破损比例低于20%,其他位置仍保持完好的纤薄Al2O3氧化膜。

(2) 在长期液态铅铋腐蚀过程中,NiAl相可为Al2O3膜的形成源源不断地供Al,进而保障合金表面Al2O3的连续性和致密性,提高合金的耐腐蚀性能。当Al含量在3.5%~4.5%之间时,随Al含量的增加,AFA钢的抗铅铋腐蚀性能增强。

(3) 合金局部区域发生氧化腐蚀的现象,可能是由于合金表面局部位置基体中的NiAl难以维持Al2O3氧化膜的连续性和致密性产生微观缺陷、以及NbC被氧化为Nb2O5产生微裂纹所导致的。

(4) AFA钢在铅铋环境中形成典型的3层氧化层结构。外氧化层由铅铁矿(PbFe4O7)和Fe3O4组成,致密的内氧化层由Fe-Cr-Al氧化物组成,网格状氧化区由Cr-Al氧化物和富Ni区组成,且在O/M界面前沿形成连续的富Ni层。

参考文献

The prospect of lead-based reactors in the fourth generation nuclear power system

[J].

第四代核能系统铅基反应堆前景展望

[J].

High-quality energy development and energy security under the new situation for China

[J].

新形势下我国能源高质量发展与能源安全

[J].

Overview of lead-cooled fast reactor activities

[J].

Effect of Y2O3 addition on the microstructure and liquid LBE cavitation erosion behaviors of Fe-Cr-Al-Ti-C-xY2O3 laser clade coatings

[J].

Selective leaching of nickel and chromium from Type 316 austenitic steel in oxygen-containing lead-bismuth eutectic (LBE)

[J].

Electrochemical corrosion behaviors of 316 L stainless steel used in PWR primary pipes

[J].

压水堆一回路主管道316L不锈钢的电化学腐蚀行为

[J].

Corrosion behavior of T91 steel in liquid lead-bismuth eutectic at 550 oC: Effects of exposure time and dissolved oxygen concentration

[J].

Corrosion scales on various steels after exposure to liquid lead-bismuth eutectic

[J].

Heat-treatment optimization and heavy liquid metal compatibility of Si-enriched F/M steel for LFR structure application

[J].

一种铅基快堆用高硅不锈钢的热处理工艺优化及铅铋相容性研究

[J].

Research progress on the corrosion resistance of alumina forming austenitic steel in lead-based liquid metals

[J].

新型含铝奥氏体合金的耐铅基液态金属腐蚀性能研究进展

[J].

Microstructure and mechanical properties of 15Ni-15Cr oxide dispersion strengthened austenitic steel

[J].

15Ni-15Cr ODS钢的微观结构与力学性能

[J].

A review of steel corrosion by liquid lead and lead-bismuth

[J].

Review of the studies on fundamental issues in LBE corrosion

[J].

Effect of deformation twinning on dissolution corrosion of 316L stainless steels in contact with static liquid lead-bismuth eutectic (LBE) at 500 oC

[J].

Corrosion behavior of austenitic steels in liquid lead bismuth containing 10-6 wt.% and 10-8 wt.% oxygen at 400-500 oC

[J].

Research progress on liquid metal corrosion behavior of structural steels for lead fast reactor

[J].

铅基堆结构材料液态金属腐蚀行为的研究进展

[J].

A review on fatigue behavior of candidate structure materials for lead-cooled fast reactors in liquid lead-bismuth eutectic

[J].

铅冷快堆候选结构材料液态铅铋共晶环境中疲劳行为研究进展

[J].

Long-term corrosion of austenitic steels in flowing LBE at 400 oC and 10-7 mass% dissolved oxygen in comparison with 450 and 550 oC

[J].

Compatibility tests of steels in flowing liquid lead-bismuth

[J].

Corrosion behavior of austenitic steels 1.4970, 316L and 1.4571 in flowing LBE at 450 and 550 oC with 10-7 mass% dissolved oxygen

[J].

Creep-resistant, Al2O3-forming austenitic stainless steels

[J].

The development of alumina-forming austenitic stainless steels for high-temperature structural use

[J].

Effect of variation in oxygen concentration in static Pb-Bi eutectic on long-term corrosion performance of Al-alloyed austenitic steels at 500 oC

[J].

Fe-14Ni-14Cr-2.5Al steel showing excellent corrosion-resistance in flowing LBE at 550 oC and high temperature strength

[J].

High-temperature oxidation behavior of modified 4Al alumina-forming austenitic steel: Effect of cold rolling

[J].

Corrosion behavior of NbC and its effect on corrosion layer formation in liquid lead-bismuth eutectic of Nb-containing austenitic stainless steel

[J].

含Nb奥氏体不锈钢中NbC的液态Pb-Bi共晶腐蚀行为及其对氧化层形成的影响

[J].

Effect of relative flow velocity on corrosion behavior of high nitrogen austenitic stainless steel in liquid lead-bismuth eutectic alloy

[J].

相对流速对高氮奥氏体不锈钢在液态铅铋共晶合金中腐蚀行为的影响

[J].

Corrosion behaviors of FeCrAl alloys exposed to oxygen-saturated static lead bismuth eutectic at 550 oC

[J].

Oxidation mechanism of an Fe-9Cr-1Mo steel by liquid Pb-Bi eutectic alloy at 470 oC (Part II)

[J].

A study of deformation and strain induced in bulk by the oxide layers formation on a Fe-Cr-Al alloy in high-temperature liquid Pb-Bi eutectic

[J].

Environmental degradation of structural materials in liquid lead- and lead-bismuth eutectic-cooled reactors

[J].