燃气轮机叶片在服役过程中需要长时间稳定工作,且燃料产生的大量含硫燃气会导致叶片表面热腐蚀,这就要求叶片材料除了具备良好的力学性能,还应拥有优异的抗氧化性能与抗热腐蚀性能[1~7]。DD10抗热腐蚀单晶高温合金是中国科学院金属研究所自主研发的新型燃气轮机用材料,合金中不含铼元素,大规模应用前景十分广阔,但是目前对于该合金的研究主要集中在合金本身,包括合金的热处理制度、组织、力学性能及抗热腐蚀性能等[8~15]。而对DD10合金的工艺性能,特别是钎焊性能还未见报道。目前,钎焊工艺主要用于燃气轮机叶片脱芯工艺孔的连接。在服役过程中,钎焊接头同样面临热腐蚀的问题,因此,对DD10合金的钎焊接头进行抗热腐蚀能力的评估显得尤为必要。

研究人员对高温合金的热腐蚀行为及机理进行了大量研究,结果表明温度、合金元素、腐蚀介质等多个因素均对高温合金的热腐蚀行为产生影响,而其中硫酸盐是导致热腐蚀的标志性腐蚀介质[16~22]。Na2SO4的熔点为884 ℃,低于884 ℃时为固态,在有SO x 气氛的情况下发生低温热腐蚀;在884 ℃以上为熔融态,发生高温热腐蚀[23]。卢旭东等[24]探究了高铬镍基合金在熔融硫酸盐热腐蚀过程中的内氧化和内硫化行为,研究表明内氧化物、内硫化物随腐蚀温度提高而增大,且内氧化层、内硫化层深度加深。赵双群和谢锡善[25]研究了一种新型Ni-Cr-Co基高温合金表面涂覆硫酸盐后在大气下的热腐蚀行为,结果表明850 ℃下合金的腐蚀行为遵循抛物线规律,950 ℃下由于Na2CrO4的挥发使动力学规律偏离抛物线规律,而且熔融态Na2SO4会使Cr2O3膜发生碱性溶解。Fryburg等[26]研究了B1900合金在SO2气氛下的硫酸盐腐蚀,表明钼氧化物与硫酸盐的化合随着SO2分压的提高而减弱,导致热腐蚀程度的减弱。总体而言,现有研究强调了硫酸盐在热腐蚀中的关键作用,并指出材料在高温和低温热腐蚀下表现出不同的抗腐蚀能力,在进行材料热腐蚀试验时,必须考虑高温和低温条件对材料性能的不同影响。

本文在对DD10合金钎焊的基础上,通过涂覆Na2SO4盐膜进行热腐蚀试验,进一步研究DD10钎焊接头的热腐蚀行为及机理,并与DD10母合金进行对比,评估钎焊接头的抗热腐蚀能力,为DD10合金在燃气轮机上的实际应用提供数据支撑。

1 实验方法

实验材料为使用定向凝固技术制备的镍基单晶高温合金DD10合金,其化学成分 (质量分数,%)为:13Cr,4Co,7.8 (Al + Ti),11~13 (Ta + W + Mo),少量微量C和B,Ni余量。合金热处理工艺为:固溶:1200 ℃/4 h + 1240 ℃/4 h + 1260 ℃/6 h,空冷(AC);一级时效:1100 ℃/4 h,AC;二级时效870 ℃/24 h,AC。使用的钎料为采用超声气体雾化法制备的BCo45钴基粉末钎料,颗粒度≤ 80 μm,其化学成分 (质量分数,%)为:20Cr,20Ni,12W,2B,Co余量。

将热处理后的试棒加工为直径15 mm、长35 mm的圆柱形试样,倒角。钎料与粘结剂混合后,置于试样边缘,利用储能点焊机将试样间隙控制为500 μm。钎焊工艺参数为1200 ℃/15 min,随炉冷却(FC)。

使用线切割切取尺寸为10 mm × 10 mm × 5 mm的母合金试样,将获得的钎焊接头以焊缝为中心,切取10 mm × 10 mm × 5 mm试样。试样使用600#砂纸打磨表面,使用酒精超声清洗处理,干燥后采用ESJ200-4精密天平(精度0.1 mg)称重。将称重后的试样加热至140 ℃,使用毛刷在试样上涂覆饱和分析纯Na2SO4水溶液,使试样表面形成一层均匀的盐膜,通过称重控制涂盐量在(0.5 ± 0.2) mg/cm2范围内。

涂盐后的试样置于恒重Al2O3坩埚中,放入SRJX-4-13马弗炉进行热腐蚀试验,分别在850和900 ℃的大气中保温200 h,每20 h取出样品重新涂盐。采用去离子水洗去样品表面残余盐分,干燥称重。

母合金研磨抛光后,采用4 g CuSO4 + 20 mL HCl + 20 mL H2O腐蚀剂进行表面蚀刻;采用EPMA-1600型电子探针(EPMA)分析焊缝各相成分;采用Tescan CLARA型扫描电镜(SEM)对合金的微观组织和腐蚀样品的截面形貌进行观察;采用Smart Lab型X射线衍射仪(XRD)分析表面腐蚀产物。

2 实验结果

2.1 微观组织

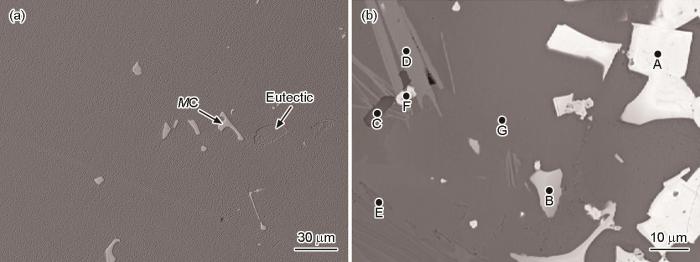

图1

图1

DD10合金组织与钎焊后焊缝局部区域的微观组织

Fig.1

Microstructures of DD10 alloy (a) and brazed joint in welded region (b)

表1 图1b中各标记点处EPMA成分分析结果

Table 1

| Position | Ni | Co | Cr | Ti | Al | W | Ta | Mo | C | B |

|---|---|---|---|---|---|---|---|---|---|---|

| A | 3.39 | 1.92 | 26.57 | 3.97 | - | 22.82 | 1.87 | 2.79 | 0.20 | 36.48 |

| B | 4.26 | 3.55 | 38.55 | 2.53 | - | 13.06 | 0.81 | 1.97 | 0.12 | 35.17 |

| C | 2.54 | 3.88 | 54.70 | 0.68 | - | 3.05 | - | 0.86 | - | 34.30 |

| D | 58.74 | 15.93 | 4.74 | 11.58 | 3.03 | 1.19 | 3.58 | 0.09 | 0.85 | 0.28 |

| E | 2.99 | 3.87 | 52.89 | 0.84 | - | 3.62 | 0.12 | 0.85 | - | 34.81 |

| F | 2.28 | 1.12 | 1.08 | 27.82 | - | 4.95 | 16.60 | 0.02 | 46.12 | - |

| G | 51.17 | 15.49 | 18.80 | 2.99 | 6.17 | 1.97 | 0.78 | 0.25 | 0.77 | 1.43 |

2.2 热腐蚀宏观形貌

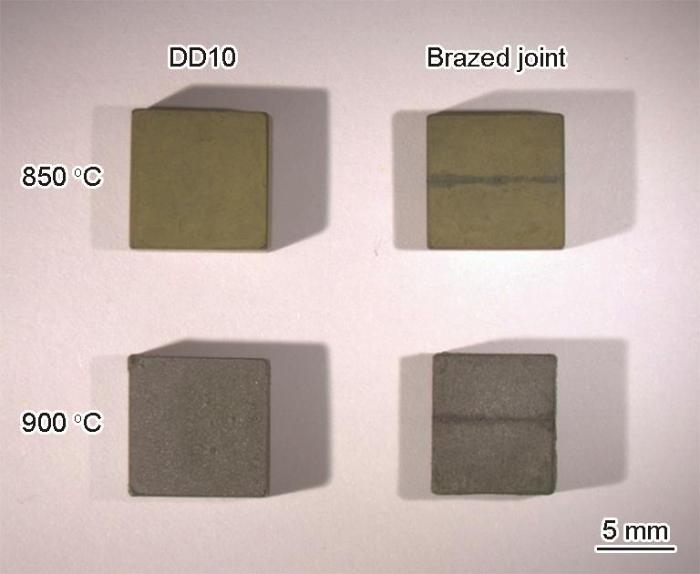

图2给出了DD10合金及钎焊接头在850和900 ℃下经过200 h热腐蚀后的宏观形貌。可见,850 ℃/200 h腐蚀后试样表面呈现黄绿色,而900 ℃/200 h腐蚀后的试样表面为灰黑色,说明两种温度下基体的腐蚀产物存在差异;除此之外,850和900 ℃焊缝区域的颜色都较基体更深,说明焊缝区域可能与基体存在腐蚀产物或者腐蚀深度的差异。

图2

图2

DD10合金及钎焊接头在850和900 ℃下200 h热腐蚀后的宏观形貌

Fig.2

Macroscopic morphologies of DD10 alloy and brazed joint after hot corrosion at 850 and 900 ℃ for 200 h

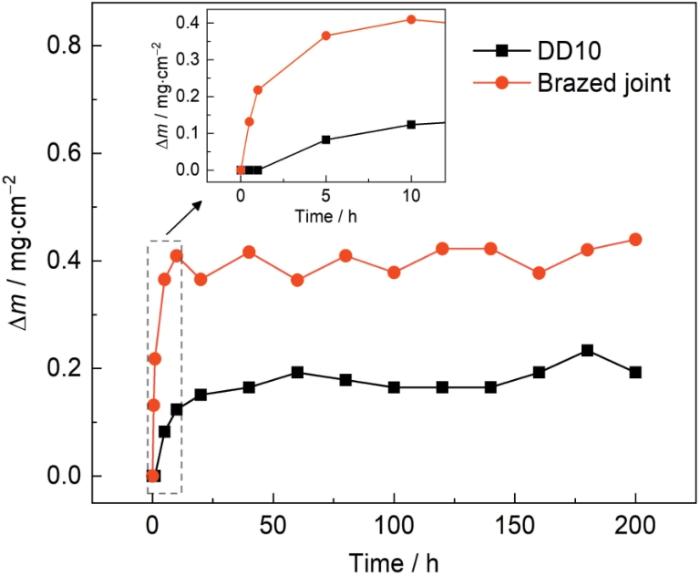

2.3 热腐蚀动力学曲线

图3给出了合金与焊接试样850 ℃/200 h热腐蚀后的动力学曲线。可以看出,10 h以前为孕育期,孕育期腐蚀样品重量均有增加,而焊接试样的增重幅度更为明显;在10 h以后,直到200 h热腐蚀结束,合金与钎焊试样几乎不发生大的质量变化,只存在一定的微小波动,在合金热腐蚀过程中,可能生成挥发性腐蚀产物或者腐蚀产物剥落的现象,应该是导致这种波动存在的原因。对0~10 h孕育期的腐蚀动力学曲线通过Origin软件进行拟合,得到850 ℃下合金的腐蚀动力学方程为y2 = 0.00148x,腐蚀速率常数为7.4 × 10-4 mg2·cm-4·h-1;钎焊接头的腐蚀动力学方程为y2 = 0.01901x,腐蚀速率常数为9.505 × 10-3 mg2·cm-4·h-1。

图3

图3

DD10合金和钎焊接头在850 ℃下200 h热腐蚀的动力学曲线

Fig.3

Mass change curves of DD10 alloy and brazed joint after hot corrosion at 850 ℃ for 200 h

图4给出了合金与焊接试样900 ℃/200 h热腐蚀后的动力学曲线。可以发现,与850 ℃热腐蚀动力学曲线不同,在900 ℃/200 h的热腐蚀过程中,合金与钎焊试样均呈现抛物线形增重趋势,合金在100 h前增重较多,随后逐渐平缓;而钎焊试样则在0~10 h内质量增加较多,在140 h前持续增重,140~200 h时间内逐渐平缓。通过Origin软件拟合,900 ℃下合金的腐蚀动力学方程为y2 = 0.02185x,腐蚀速率常数为1.09 × 10-2 mg2·cm-4·h-1;钎焊接头的腐蚀动力学方程为y2 = 0.04699x,腐蚀速率常数为2.35 × 10-2 mg2·cm-4·h-1。

图4

图4

DD10合金和钎焊接头在900 ℃下200 h热腐蚀的动力学曲线

Fig.4

Mass change curves of DD10 alloy and brazed joint after hot corrosion at 900 ℃ for 200 h

2.4 850 ℃热腐蚀产物分析

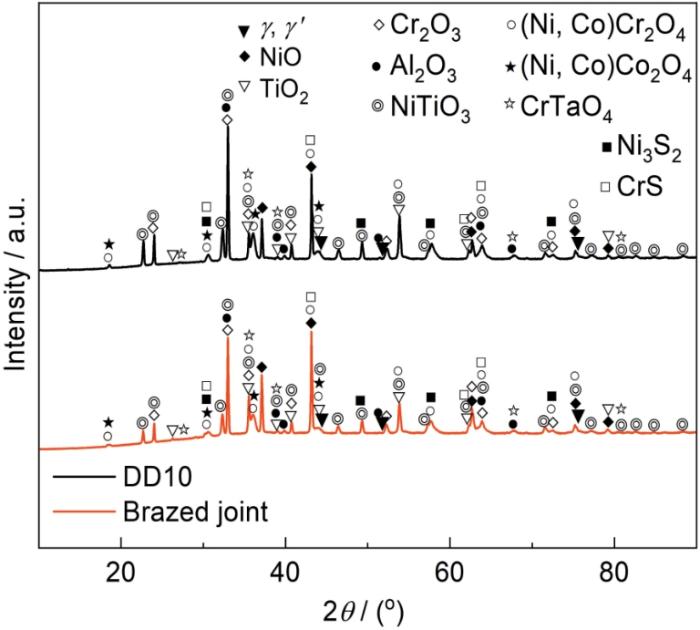

图5为850 ℃/200 h热腐蚀后DD10合金与钎焊试样的XRD谱图。由XRD谱图分析得出,850 ℃/200 h条件下合金与钎焊接头热腐蚀后表面腐蚀产物均主要为NiO、TiO2、Cr2O3、Al2O3、NiTiO3和(Ni, Co)Cr2O4。

图5

图5

DD10合金和钎焊接头850 ℃下200 h热腐蚀后的XRD谱图

Fig.5

XRD patterns of DD10 alloy and brazed joint after hot corrosion at 850 ℃ for 200 h

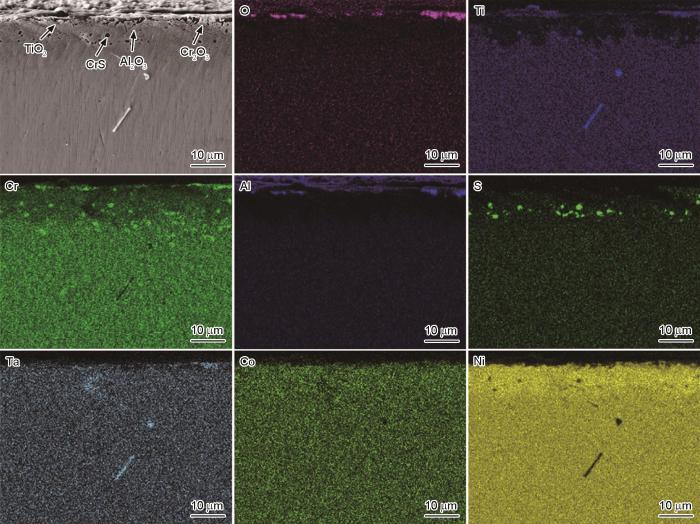

图6和7分别给出了850 ℃/200 h合金与钎焊试样的腐蚀层截面的SEM图及EDS能谱图。由图6结合XRD谱图可知,850 ℃下DD10合金的腐蚀层分为内、外两层,最外层又分为3层,最外层为TiO2组成的不连续氧化层,中间层为较致密Cr2O3层,内层为Al2O3构成的内氧化层,内腐蚀层由灰黑色点状相构成,使用EDS点扫描得到为28.6%S和24.2%Cr(原子分数),应为发生内硫化所产生的CrS。对腐蚀层进行测量,内外腐蚀层平均宽度为12 μm。由图7可知,焊缝部分的腐蚀层构成与DD10母合金相同,同样由TiO2、Cr2O3、Al2O3构成的外腐蚀层与CrS构成的内硫化层组成,腐蚀层深度平均为14 μm,且部分区域存在向内扩展迹象。

图6

图6

DD10合金在850 ℃下200 h热腐蚀后的截面SEM形貌及EDS元素面扫描

Fig.6

Cross-section SEM morphology and corresponding EDS mapping results of DD10 alloy after hot corrosion at 850 ℃ for 200 h

图7

图7

DD10钎焊接头在850 ℃下200 h热腐蚀后的截面SEM形貌及EDS元素面扫描

Fig.7

Cross-section SEM morphology and corresponding EDS mapping results of DD10 brazed joint after hot corrosion at 850 ℃ for 200 h

2.5 900 ℃热腐蚀产物分析

图8为900 ℃/200 h热腐蚀后DD10合金与钎焊试样的XRD谱图。由XRD谱图可见,900 ℃/200 h条件下,合金与钎焊接头热腐蚀后表面腐蚀产物主要为NiO、TiO2、Cr2O3、Al2O3、NiTiO3、(Ni, Co)Cr2O4、(Ni, Co)Co2O4、Ni3S2和CrS,除此之外,还观察到了CrTaO4的存在。图9和10分别给出了900 ℃/200 h合金与钎焊试样的腐蚀层截面SEM图与EDS能谱图,由图9结合XRD谱图可知,900 ℃下DD10合金的腐蚀层同样分为内、外两层,最外层为TiO2组成的连续氧化层,中间层为致密的Cr2O3层,内层为块状Al2O3与CrTaO4构成的内氧化层。而与850 ℃时的内腐蚀层不同,900 ℃下合金的内腐蚀层除了包含黑灰色点状CrS以外,还有浅灰色Ni3S2,说明此时也发生了Ni的内硫化。900 ℃下DD10合金的腐蚀层平均厚度为28 μm。由图10可知,900 ℃下焊缝部分的腐蚀层构成同样与DD10母合金相同,同样由TiO2、Cr2O3、Al2O3和CrTaO4构成的外腐蚀层与CrS、Ni3S2构成的内硫化层组成,腐蚀层深度平均为44 μm,且接头存在的腐蚀区域向内扩展情况更加严重,最深处可达90 μm。同时可以发现,焊缝区域的硼化物析出相破坏了表面的一致性,表面的硼化物区域腐蚀更加严重。

图8

图8

DD10合金和钎焊试样在900 ℃下200 h热腐蚀后的XRD谱图

Fig.8

XRD patterns of DD10 alloy and brazed joint after hot corrosion at 900 ℃ for 200 h

图9

图9

DD10合金在900 ℃下200 h热腐蚀后的截面SEM形貌及EDS元素面扫描图

Fig.9

Cross-section SEM morphology and corresponding EDS mapping results of DD10 alloy after hot corrosion at 900 ℃ for 200 h

图10

图10

DD10钎焊接头在900 ℃下200 h热腐蚀后的截面SEM形貌及EDS元素面扫描图

Fig.10

Cross-section SEM morphology and corresponding EDS mapping results of DD10 brazed joint after hot corrosion at 900 ℃ for 200 h

3 分析与讨论

Na2SO4的熔点为884 ℃,在850 ℃时未发生熔化,尚为固态,而在900 ℃则为熔融态。900 ℃的合金与钎焊接头腐蚀层厚度均大于850 ℃,两种温度下的腐蚀产物均以典型的NiO、TiO2、Cr2O3和Al2O3氧化物为主,但在900 ℃下的腐蚀产物中出现了CrTaO4。850 ℃固态盐腐蚀与900 ℃熔融盐腐蚀的内腐蚀层中均出现了内硫化现象,只是850 ℃的内硫化物数量远小于900 ℃下的硫化物数量。

3.1 850 ℃热腐蚀机理

低温热腐蚀过程需要固态硫酸盐与SO x 气氛共同作用下才能进行[27],本实验为大气环境实验,因而850 ℃下涂覆Na2SO4盐膜、在大气环境下的热腐蚀并不以常见低温热腐蚀机理进行。但是腐蚀试样截面的EDS分析表明腐蚀层内部中的确存在硫化物,而S的来源只能是固态Na2SO4,这证明了合金元素与固态硫酸盐发生了反应,固态盐在850 ℃可以引发热腐蚀。

表2给出了通过HSC Chemistry Version 9.5.1软件计算出的在850 ℃下强氧化元素及其氧化物与固态Na2SO4反应的标准Gibbs自由能,可以看出,虽然合金氧化的驱动力更强,但合金与固态盐发生固态反应在腐蚀过程中同样可以进行。热腐蚀过程一般分为孕育期与扩展期两个阶段,孕育期时合金元素与空气中的O2发生氧化反应,生成氧化物MO。Lin等[28]通过对Cr2AlC的热腐蚀行为的研究,证明连续致密的Cr2O3和Al2O3愈合氧化层是阻止合金进一步腐蚀的重要物质,但是由于合金表面涂覆了一层Na2SO4盐膜,一定程度上阻碍了氧化反应的发生,因此腐蚀孕育期阶段氧化反应与固态反应可以同时进行,金属元素与固态硫酸盐直接发生固相反应,生成金属氧化物与游离S[29]。随着表面氧化膜逐渐增厚,进一步遏制了氧化反应的进行,同时氧化膜内部的微裂纹等界面成为了S的快速扩散通道,固相反应生成的S通过快速通道扩展至合金基体,当S扩散至氧分压足够低的位置后便与合金元素形成硫化物[30]。随着反应的进行,氧化膜的厚度不断增加,导致通过氧化膜的扩散难度加大,从而进一步抑制了氧化反应与固相反应的进行。与传统的熔融盐腐蚀不同,固相反应并不会破坏氧化膜,因此未进入热腐蚀过程的扩展期。相反,随着反应的持续,氧化膜的厚度不断增加,使得通过膜的扩散难度加大,进一步抑制了氧化反应与固相反应的进行。试样的增重速率不断降低,孕育期后质量几乎保持不变,进入了稳态阶段。这导致试样的腐蚀行为与熔融盐热腐蚀行为不同,更类似于高温氧化行为。Liu等[31]对GH984G在煤气环境中的热腐蚀行为研究同样表明,固态硫酸盐并未显著加速合金的热腐蚀。

表2 850 ℃下Ti、Cr和Al与O及固态Na2SO4反应的标准Gibbs自由能

Table 2

| Reaction | ΔG |

|---|---|

| 8/3Al + 2O2 (g) = 4/3Al2O3 | -1760.877 |

| 2Ti + 2O2 (g) = 2TiO2 | -1481.985 |

| 8/3Cr + 2O2 (g) = 4/3Cr2O3 | -1126.937 |

| 8/3Al + Na2SO4 (s) = 4/3Al2O3 + Na2S (l) | -1113.022 |

| 2Ti + Na2SO4 (s) = 2TiO2 + Na2S (l) | -834.130 |

| 8/3Cr + Na2SO4 (s) = 4/3Cr2O3 + Na2S (l) | -479.081 |

| 6TiO2 + Na2SO4 (s) = Na2Ti6O13 + SO3 (g) | 140.699 |

| Cr2O3 + Na2SO4 (s) = Na2Cr2O4 + SO3 (g) | 317.719 |

| Al2O3 + Na2SO4 (s) = 2NaAlO2 + SO3 (g) | 326.557 |

3.2 900 ℃热腐蚀机理

在900 ℃、Na2SO4处于熔融状态,此时合金发生典型的高温热腐蚀,即“酸-碱熔融”。在熔融状态下,存在以下反应[32]:

高温热腐蚀分为氧化膜溶解与基体硫化两个阶段。在腐蚀初期阶段,基体中的强氧化性元素如Ti、Al、Cr等与氧气反应生成氧化物,Song等[33]研究表明,Al、Ti的相对含量是影响腐蚀层组成与腐蚀行为的重要因素,在12% (质量分数) Cr的高温合金中,Al/Ti < 1更易生成TiO2以及不连续的Cr2O3层,且Ti在Cr2O3中的扩散速率更快,所以DD10合金在腐蚀过程中易在外层形成TiO2氧化层以及NiTiO3[34]。同时合金元素也与上述的反应式产生的S生成硫化物,但只有当氧分压低于一定值时硫化物才能稳定存在[35,36],界面处的氧分压较高,不能稳定存在的硫化物与O2反应生成氧化物,而S再次被释放出来,向基体内扩散。硫化物的形成会导致熔盐的碱度升高[37],即O2-的活度提高,氧化形成的NiO、Cr2O3等氧化物会优先与熔盐中的O2-反应生成NiO2-、Cr2O

3.3 析出相对热腐蚀的影响

4 结论

(1) DD10钎焊接头在850 ℃/200 h抗热腐蚀性能与DD10母合金相差不大,在900 ℃/200 h抗热腐蚀性能劣于DD10母合金。

(2) DD10母合金与钎焊接头在850 ℃下的热腐蚀产物包括:NiO、TiO2、Cr2O3、Al2O3、NiTiO3、(Ni, Co)Cr2O4和CrS;而在900 ℃下的热腐蚀产物则为:NiO、TiO2、Cr2O3、Al2O3、CrTaO4、NiTiO3、(Ni, Co)Cr2O4、(Ni, Co)Co2O4、Ni3S2和CrS。相比850 ℃,900 ℃的腐蚀产物中多出了(Ni, Co)Cr2O4尖晶石型化合物和Ni3S2。

(3) 焊接过程中焊缝形成的析出相导致了钎焊接头热腐蚀性能的降低。

参考文献

Corrosion behavior of Ni-based superalloy at high temperature corrosion interaction with low temperature corrosion

[D].

高低温交互作用下镍基高温合金腐蚀行为的研究

[D].

The current situation of application and development of superalloys in the fields of energy industry

[J].

高温合金在能源工业领域中的应用现状与发展

[J].高温合金在能源领域中有着广泛的应用. 煤电用高参数超超临界发电锅炉中, 过热器和再过热器必须使用抗蠕变性能良好, 在蒸汽侧抗氧化性能和在烟气侧抗腐蚀性能优异的高温合金管材; 在气电用燃气轮机中, 涡轮叶片和导向叶片需要使用抗高温腐蚀性能优良和长期组织稳定的抗热腐蚀高温合金; 在核电领域中, 蒸汽发生器传热管必须选用抗溶液腐蚀性能良好的高温合金; 在煤的气化和节能减排领域, 广泛采用抗高温热腐蚀和抗高温磨蚀性能优异的高温合金; 在石油和天然气开采, 特别是深井开采中, 钻具处于4-150 ℃的酸性环境中, 加之CO<sub>2</sub>, H<sub>2</sub>S和泥沙等的存在, 必须采用耐蚀耐磨高温合金. 本文简要介绍了国内外高温合金在上述领域中应用的现状与发展.

Hot corrosion resistance of direct solidified Ni-based superalloy DZ466 and its thermal barrier coating

[J].

定向镍基高温合金DZ466及其热障涂层的抗热腐蚀性能

[J].

Research progress on the influence of hot corrosion on mechanical properties of superalloys and protective measures

[J].

热腐蚀对高温合金力学性能的影响以及防护措施的研究进展

[J].

Effect of Ti content on hot corrosion resistance of Nickel-base superalloy

[J].

Ti含量对镍基高温合金抗热腐蚀性能的影响

[J].

Hot corrosion and protection of gas turbine blade in marine environment

[J].

海洋环境下燃气轮机涡轮叶片的热腐蚀与防护

[J].

Microstructure and properties of hot corrosion resistant nickel base single crystal superalloy DD10

[D].

抗热腐蚀镍基单晶高温合金DD10组织与性能的研究

[D].

Isothermal oxidation behavior of single-crystal nickel-base superalloy DD10

[J].

镍基单晶高温合金DD10的恒温氧化行为

[J].

Comparison on hot corrosion behaviors of Ni-base superalloy DD5, DD10 and DSM11

[J].

镍基高温合金DD5、DD10和DSM11热腐蚀行为比较

[J].

A neutron diffraction study of lattice distortion, mismatch and misorientation in a single-crystal superalloy after different heat treatments

[J].

Corporate effects of temperature and strain range on the low cycle fatigue life of a single-crystal superalloy DD10

[J].

Low-cycle fatigue properties of nickel-based superalloys processed by high-gradient directional solidification

[J].

Microstructure and stress-rupture property of large-scale complex nickel-based single crystal casting

[J].

Elastic tension induced lattice distortions in DD10 single crystal nickel-based superalloy at 500 ℃/760 MPa using in situ neutron diffraction

[J].

Research progress on factors affecting hot corrosion of superalloy

[J].

高温合金热腐蚀性能影响因素的研究进展

[J].

Hot corrosion behavior and evaluation of turbine components and materials used for gas turbine engine

[J].

燃气轮机涡轮零部件及材料热腐蚀行为与评价方法研究

[J].

对金属材料的热腐蚀机理及危害进行了探讨。在对不同热腐蚀评价方法对比分析的基础上,以某发动机涡轮工作叶片和导向叶片及其所用材料为研究对象,采用燃气热腐蚀试验方法,开展涡轮零部件及材料抗热腐蚀能力评价方法的研究。结果表明,该方法是最为接近海洋环境下涡轮零部件实际工作状态的实验室评价方法,适合于评价涡轮零部件及材料的抗热腐蚀性能,能为改进涡轮零部件的防腐设计和防腐加工工艺提供较为客观、准确的试验评价依据。

Improved hot corrosion resistance of Dy-Co-modified aluminide coating by pack cementation process on nickel base superalloys

[J].

Preparation and structure of Al + Si codeposited coatings on Ni-based superalloys

[J].

Ni基高温合金表面Al + Si共渗涂层的制备及其结构

[J].

The mechanism of high temperature sulphur corrosion of nickel-chromium alloys

[J].

Hot corrosion behavior of Nickel-base superalloys DZ68 and K438G with low segregation

[J].

两种低偏析镍基高温合金抗热腐蚀性能的研究

[J].

研究了DZ68和K438G合金在900 ℃、75% Na2SO4 + 25% NaCl熔盐中的热腐蚀行为。结果表明,低偏析DZ68合金成分、组织均匀,腐蚀过程中发生均匀腐蚀;K438G合金成分不均匀,组织中存在共晶相,腐蚀过程中发生局部腐蚀。两种合金内腐蚀层腐蚀产物相同,外腐蚀层腐蚀产物不同。在本文试验的条件下,组织成分均匀的DZ68合金的抗热腐蚀性能略好于含Cr较高的K438G合金。

Investigation on the hot corrosion resistance of four Ni-based superalloys

[D].

四种镍基高温合金的抗热腐蚀性能研究

[D].

Hot corrosion behaviour and high temperature tensile property of a second generation Ni-based single crystal superalloy

[D].

一种第二代镍基单晶高温合金的热腐蚀行为及高温拉伸性能研究

[D].

Internal oxidation and internal sulfuration of Ni-base alloy with high Cr content during hot corrosion in molten sulfate

[J].

高铬镍基合金熔融硫酸盐热腐蚀过程中内氧化和内硫化行为的研究

[J].

Hot corrosion behaviors of new Ni-Cr-Co base superalloy

[J].

新型Ni-Cr-Co基高温合金的热腐蚀行为

[J].

Chemical reactions involved in the initiation of hot corrosion of B-1900 and NASA-TRW VIA

[J].

High-temperature oxidation and hot corrosion of Cr2AlC

[J].

Studies on the high temperature oxidation and hot corrosion behavior of Ni-based superalloys K4750 and K4169

[D].

镍基高温合金K4750和K4169的高温氧化和热腐蚀行为研究

[D].

Studies on the hot corrosion behavior of three Ni-base single crystal superalloys

[D].

三种镍基单晶高温合金的热腐蚀行为研究

[D].

Corrosion behavior of the Ni-Cr-Fe base superalloy GH984G in a synthetic coal ash and flue gas environment

[J].

Influence of alloying elements on hot corrosion resistance of nickel-based single crystal superalloys coated with Na2SO4 salt at 900 ℃

[J].

Deleterious effect of Ti addition on the oxidation resistance of Ni-20Cr alloy

[J].

Role of tantalum in the hot corrosion of a Ni-base single crystal superalloy

[J].

The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2SO4 mixtures at 750 ℃

[J].

Na2SO4-induced accelerated oxidation (hot corrosion) of nickel

[J].

Chemistry and electrochemistry of hot corrosion of metals

[J].

Low temperature hot corrosion of Co-Cr-Al alloys

[J].

Effects of surface deformation on the oxidation behavior of INCONEL 740 superalloy in humid air

[J].

Aluminizing and boroaluminizing treatments of Mar-M247 and their effect on hot corrosion resistance in Na2SO4-NaCl molten salt

[J].

Hot corrosion resistance of filler alloy BCo46

[J].DZ468 alloy is a promising candidate in turbine blade serving in marine atmosphere because of its superior mechanical properties and good hot corrosion resistance. And brazing technology is indispensable to produce turbine blade because of its complicated hollow structure. Therefore, for accelerating the application of DZ468 superalloy, a new type Co-based filler named BCo46 was developed. Due to serving in marine atmosphere, the attack of hot corrosion can be inevitable. Frequently, the quality of turbine blade depends on the joining region, and the joining region has a lot to do with the filler used to braze the base alloy. Therefore, in this work, the hot corrosion behavior and mechanism of BCo46 alloy in the mixture of 75%Na2SO4 + 25%NaCl (mass fraction) at 900 ℃ was investigated, and compared with a common Ni-based filler BNi-2, and the base alloy DZ468. Moreover, the hot corrosion resistance of the joint bonded with BCo46 was evaluated. XRD, SEM, EDS and ICP spectrograph were employed to study the corrosion products of the tested alloys. The results show that the hot corrosion processes of BCo46, BNi-2 and DZ468 alloys are all accompanied with the dissolution of oxide scale and the formation of sulfide, which support the model of sulfidation-(acid-based) melting model. For filler alloy BCo46, Cr2O3, Co3BO5 and (Ni, Co)Cr2O4 mainly exist in the outer corrosion layer and some CrS is formed in the inner corrosion layer; the external corrosion products of BNi-2 are NiO, (Ni, Co)Cr2O4, Ni2FeBO5 and Cr2O3, and the internal precipitation is Ni2S3. The hot corrosion resistance of filler alloy BCo46 is superior to DZ468 superalloy and BNi-2 filler, it is because (1) BCo46 contains 22% Cr which can form dense and continuous oxide scale Cr2O3; (2) the diffusion rates of O and S are slower in Co- than Ni-based alloy; (3) Co can increase the adhesion of the oxide scale-base metal; (4) collaboration dissolution doesn't occur in BCo46. Furthermore, the formation of boride can deteriorate the hot corrosion resistance of alloy by forming oxides of boron which can dissolve oxide scale, consume Cr and increase phase interfacial area to accelerate the diffusion of S and O. The joint after heat treatment can reach the level of the hot corrosion resistance of the base metal DZ468.

钎料合金BCo46的抗热腐蚀性能

[J].采用涂盐方法研究了新型钴基钎料BCo46的抗热腐蚀性能, 并与BNi-2和基材合金DZ468进行了对比. 评估了完全热处理后的采用BCo46钎焊DZ468合金接头的抗热腐蚀性能. 研究表明, BCo46合金的热腐蚀抗力优于DZ468和BNi-2合金, 热腐蚀过程中3种合金都发生了氧化膜溶解和硫化物析出, 合金的腐蚀进程可以用硫化-酸碱熔融的热腐蚀模型解释; 钎焊接头中形成的硼化物会显著降低合金的热腐蚀抗力, 完全热处理后的钎焊接头组织均匀, 接头抗热腐蚀性能与DZ468合金相当.