为提高舰用燃气轮机涡轮叶片的耐海洋环境腐蚀性能,目前通常在涡轮叶片表面涂覆ZrO2陶瓷面层(YSZ)热障涂层体系[6,7]。现阶段,最为广泛使用的热障涂层体系由Y2O3稳定的YSZ、MCrAlY(Ni/Co, Ni&Co)粘结层和高温合金基体组成[8,9]。YSZ陶瓷面层与MCrAlY粘结层适配性较高,可保证在恶劣环境下长期服役时涂层的稳定性[6,10]。YSZ陶瓷面层制备技术主要是电子束物理气相沉积(EB-PVD)工艺和大气等离子喷涂(APS)工艺。APS工艺相较于EB-PVD工艺,沉积效率较高、成本相对较低[11]。此外,两种工艺制备得到的陶瓷面层结构不同,APS制备的YSZ陶瓷面层为层状结构,EB-PVD制备的YSZ陶瓷面层呈柱状晶结构[12]。有研究表明[13,14],相较于柱状晶结构,层状结构中侵蚀性介质的渗入路径更少。为此,APS制备得到的YSZ陶瓷面层可表现出较为优异的耐高温腐蚀性。

为开发出适用于海洋环境的热障涂层体系,本文选择APS喷涂制备的YSZ热障涂层体系以验证其高温海洋环境下的热稳定性和抗高温腐蚀性能。此外,还分别采用Metco 9M和Praxair 7700制备YSZ热障涂层体系。由于900 ℃在舰用燃气轮机涡轮端是不可避免的;其次,对于YSZ涂层在海洋环境中的使用行为,特别是在900 ℃的服役行为的研究有限。为此,本文研究了不同工艺条件制备得到的YSZ热障涂层体系在900 ℃含水蒸气和NaCl环境下的腐蚀行为。

1 实验方法

1.1 涂层制备

本文中的热障涂层体系主要由高温合金基体、粘结层和陶瓷面层3部分组成。其中,基体选用DZ411镍基高温合金,该合金名义化学成分详见表1。喷涂粘结层前,基体使用SiC砂纸打磨至400目,然后采用80目白刚玉以0.2 MPa的压力对基体进行喷砂处理。粘结层选用NiCoCrAlY包覆涂层,该粘结层制备过程使用Praxair JP8000超音速火焰喷涂(HVOF)设备,选用Amdary 997 NiCoCrAlY粉末材料(化学成分详见表1),沉积厚度为~100 μm。陶瓷面层采用的粉末材料为Metco 204 Ns-G,其主要成分为8% (质量分数) Y2O3稳定的ZrO2。本工作分别采用Metco 9M和Praxair 7700等离子喷涂系统在粘结层上方喷涂制备YSZ陶瓷面层,沉积厚度约为200 μm。

表1 DZ411镍基高温合金和NiCoCrAlY粉末的名义化学成分

Table 1

| Element | Co | Cr | Al | Ta | Ti | Y | W | Mo | C | B | Ni |

|---|---|---|---|---|---|---|---|---|---|---|---|

| DZ411 | 9.14 | 13.6 | 2.97 | 2.87 | 4.90 | - | 3.44 | 1.60 | 0.09 | 0.01 | Bal |

| NiCoCrAlY | 23 | 20 | 8.5 | 4 | - | 0.5 | - | - | - | - | Bal |

1.2 高温水蒸气协同NaCl腐蚀测试

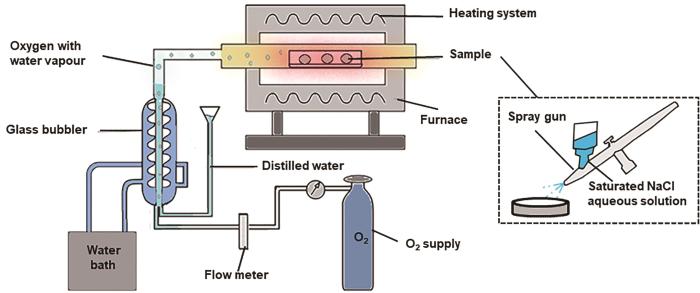

图1

图1

高温腐蚀测试设备结构示意图

Fig.1

Schematic diagram of the high-temperature corrosion testing system

在进行腐蚀测试前,使用喷枪将饱和NaCl水溶液均匀喷涂至完成预热的样品表面,直至每个样品沉积上一层约为3 mg/cm2的固体NaCl盐膜。随后,将样品移入水蒸气气流稳定、温度恒定在900 ℃的管式炉中。以20 h为间隔将样品从炉中取出,冷却至室温后,在沸腾的去离子水中清洗两次,每次20 min。待样品干燥后,观察、记录样品表面状态,随后重新涂覆3 mg/cm2固体NaCl盐膜,继续下一轮腐蚀测试,整个测试总周期为300 h。

1.3 分析表征

采用X′ Pert PRO型X射线衍射仪分析(XRD)腐蚀前与腐蚀后YSZ陶瓷面层的相组成,入射射线为Cu Kα的,扫描速率设置为5 (°)/min,衍射角2θ设置为10°~90°,加速电压和工作电流分别设置为40 kV和40 mA。热障涂层体系在腐蚀测试前后的微观形貌及结构,则使用Inspect F50型场发射扫描电子显微镜(SEM)进行观察。此外,使用配置的X-Max型能量色散X射线光谱仪(EDS)对感兴趣特征微区的化学成分进行定性/半定量分析。

2 实验结果

2.1 原始态涂层体系的微观结构

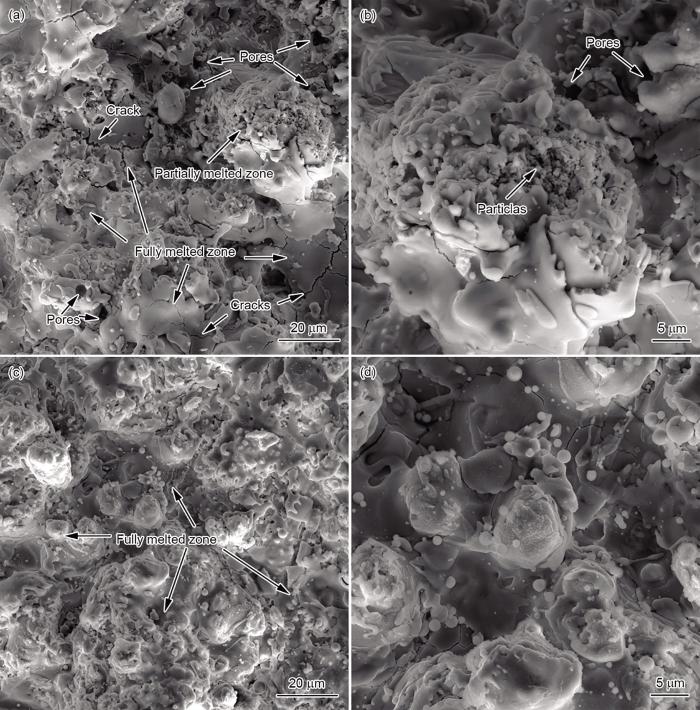

图2给出了Metco 9M和Praxair 7700制备的YSZ陶瓷面层的初始表面微观形貌。由图2a可见,Metco 9M喷涂制备的YSZ陶瓷面层表面粗糙度较大,组织形态不均匀,存在平整的熔融区(FMZ)及凸起呈胞状的部分熔融区(PMZ)。熔融区(图2a)可观察到一些孔洞和裂纹,孔洞的形成可能是由于未完全熔融的YSZ团簇颗粒铺平、堆叠效果较差,使得制备的面层上形成一些未封闭的孔洞[16]。裂纹的产生可能归因于完全熔化的YSZ液滴快速冷凝收缩过程中产生了较大的拉应力,使得沉积的陶瓷材料通过开裂的形式释放应力[17,18]。图2b给出了部分熔融区的高倍形貌。可以看出,呈胞状的颗粒表面完全熔融,但颗粒内部存在一些未熔化团聚在一起的小粒子。对于部分熔融区,其形成的原因主要有两种:一、粉末未完全熔化便沉积至样品表面;二、粉末颗粒在沉积前已完全熔化,但由于喷涂距离较远,液滴在等离子气流影响下被剪切力切碎,形成小液滴后沉积至样品表面[16,18]。从图2c和d可以看出,Praxair 7700喷涂制备的YSZ陶瓷面层相较于Metco 9M制备的YSZ陶瓷面层,表面结构更均匀,存在的孔隙和裂纹较少,说明Praxair 7700喷涂过程中粉末粒子的熔融状态优于Metco 9M。

图2

图2

Metco 9M和Praxair 7700制备YSZ陶瓷面层的初始表面微观形貌

Fig.2

Surface morphologies of the YSZ top coatings deposited by Metco 9M (a, b) and Praxair 7700 (c, d)

图3

图3

YSZ陶瓷层分别由Metco 9M和Praxair 7700沉积的TBCs的截面微观形貌

Fig.3

Cross-sectional morphologies of TBCs with YSZ top coatings deposited by Metco 9M (a, b) and Praxair 7700 (c, d)

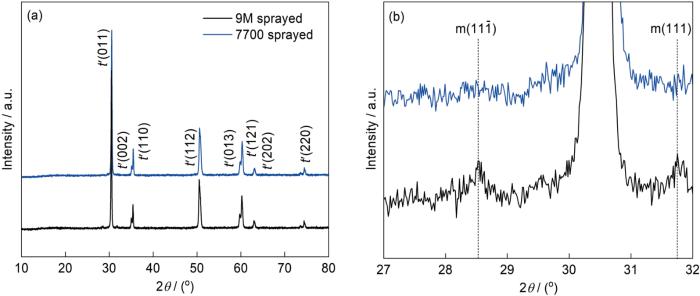

图4

图4

Metco 9M和Praxair 7700制备YSZ陶瓷面层的XRD图谱

Fig.4

XRD patterns (a) and partially enlarged view (b) of the YSZ top coatings deposited by Metco 9M and Praxair 7700

2.2 热障涂层体系的腐蚀行为

图5为Metco 9M和Praxair 7700喷涂制备的YSZ热障涂层体系在900 ℃体系水蒸气协同NaCl环境下腐蚀100和200 h后的XRD图谱。由图5a可知,Metco 9M制备的YSZ陶瓷面层经过100 h腐蚀后主要相为四方相t′相。但是,从置入的插图中发现在27°~32°从区域出现的两个m-ZrO2衍射峰强度增加,说明YSZ层发生了从t′→m相的转变,这表明了Metco 9M制备的YSZ陶瓷面层热稳定性较差。腐蚀200 h后,YSZ陶瓷面层仍主要表现为t′相,但m相衍射峰强度进一步增加。此外,整个衍射峰位向负方向偏移,这可能是由于四方相向单斜相的转变引发体积膨胀导致涂层中内应力增加,使得峰位发生偏移[21,22]。

图5

图5

Metco 9M和Praxair 7700制备YSZ陶瓷面层在900 ℃水蒸气协同NaCl环境下腐蚀100 和200 h后的XRD图谱

Fig.5

XRD patterns of TBCs with the YSZ top coatings deposited by Metco 9M (a) and Praxair 7700 (b) after corrosion for 100 and 200 h in the composite environment of water vapor and NaCl at 900 ℃

对于Praxair 7700喷涂制备的YSZ陶瓷面层(图5b),经过100 和200 h腐蚀后,涂层仍为单一的四方相t′-ZrO2相。从置入的插图中看出,在27°~32°的区间内并未见m-ZrO2的峰位。这表明Praxair 7700喷涂制备的YSZ涂层的热稳定性更高,不易发生t′→m的相变。

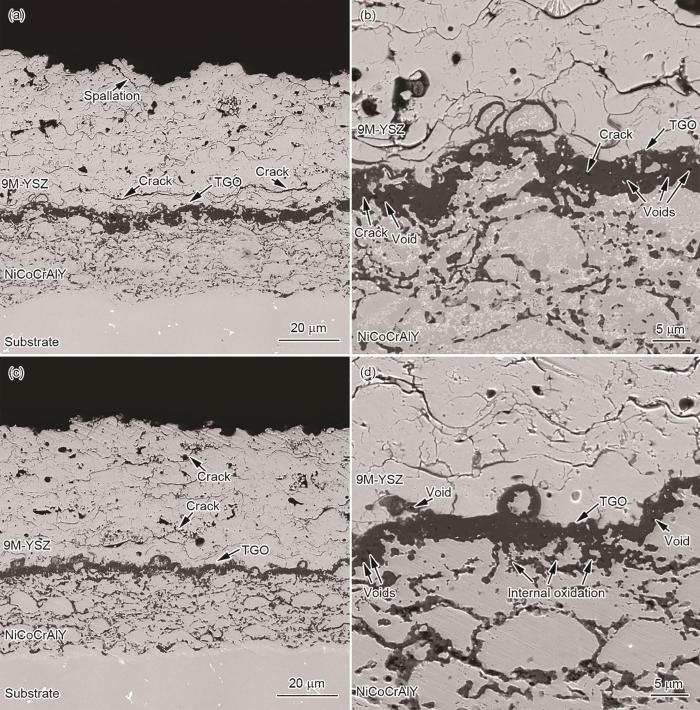

图6给出了Metco 9M喷涂制备的YSZ热障涂层体系在900体系含水蒸气和NaCl环境下腐蚀100 h和200 h后的微观截面形貌。由图6a可见,经过100 h腐蚀后,YSZ陶瓷面层出现明显剥落现象。此外,面层内裂纹变宽并扩展汇合,形成长裂纹。由图6b可见,YSZ陶瓷面层与NiCoCrAlY粘结层中间形成了衬度为黑色的热生长氧化物(TGO)。虽然该TGO层连续,但是厚度不均匀且结构疏松,内部存在微小的孔洞和细小的裂纹。腐蚀200 h后,YSZ陶瓷面层中的孔洞发生扩展和连通,微裂纹进一步交汇合并(图6c)。此时,TGO层厚度明显增加,但仍多孔疏松。另外,在NiCoCrAlY粘结层中发现了明显的内氧化现象(图6d)。

图6

图6

Metco 9M喷涂制备YSZ热障涂层体系腐蚀100 和200 h后的微观截面形貌

Fig.6

Cross-sectional morphologies of TBC with the YSZ top coating deposited by Metco 9M after corrosion for 100 h (a, b) and 200 h (c, d)

图7

图7

Praxair 7700喷涂制备YSZ热障涂层体系腐蚀100和200 h后的微观截面形貌

Fig.7

Cross-sectional morphologies of TBC with the YSZ top coating deposited by Praxair 7700 after corrosion for 100 h (a, b) and 200 h (c, d)

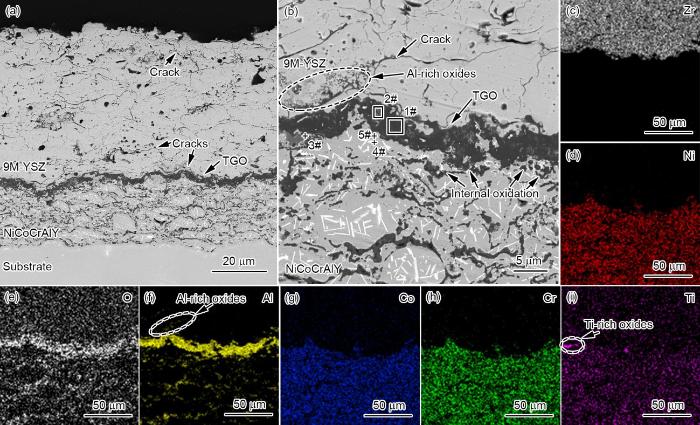

进一步延长腐蚀时间至300 h,图8给出了Metco 9M喷涂制备的YSZ热障涂层体系的截面形貌及相应的EDS元素面分布图。另外,标注区域的EDS分析结果列于表2。从图8a看出,YSZ陶瓷面层表层横纵裂纹发生了交汇。结合图8b和f可知,YSZ中裂纹及结构疏松处出现了一些富Al氧化物。从图8b看出,TGO层疏松,厚度不均匀,且TGO层并不是纯净的Al2O3膜(TGO层中黑色衬度为Al2O3,1#),其中混杂了一些白色衬度和灰色衬度的氧化物。由表2并结合图8c~i可知,白色衬度的氧化物富Y (2#),灰色衬度的氧化物富Ti (3#和图8i),另外,TGO层中检测到少量Cl。此时,NiCoCrAlY粘结层中出现了一些分散的内氧化物(图8b)。该粘结层主要由灰色衬度的基体相(4#)和分散的呈短棒状的白色富Ta析出相(5#)组成。根据4#和5#的EDS结果可知,粘结层中的Al 已几乎耗尽。

图8

图8

Metco 9M喷涂制备YSZ热障涂层体系腐蚀300 h后的微观截面形貌和(b)的EDS原始面分布图

Fig.8

Cross-sectional morphologies of TBC with the YSZ top coating deposited by Metco 9M after corrosion for 300 h (a, b), and EDS elemental mappings in Fig.8b (c-i)

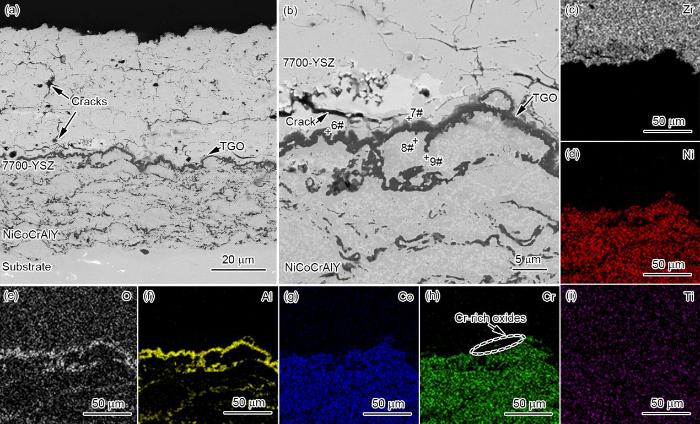

表2 图8和9中标记区域的EDS结果

Table 2

| Zone | O | Al | Cr | Co | Ni | Ti | Y | Ta | Cl |

|---|---|---|---|---|---|---|---|---|---|

| 1# | 65.8 | 34.0 | 0.1 | - | - | - | - | - | 0.1 |

| 2# | 67.6 | 29.2 | 0.7 | - | - | - | 2.4 | - | 0.1 |

| 3# | 66.4 | 24.7 | 1.1 | 0.7 | 1.1 | 6.0 | - | - | - |

| 4# | - | 5.6 | 14.3 | 16.3 | 48.8 | 5.2 | - | 9.8 | - |

| 5# | - | 2.9 | 27.2 | 24.8 | 41.9 | 1.0 | 0.4 | 1.8 | - |

| 6# | 67.0 | 32.0 | 0.3 | 0.2 | 0.3 | - | - | - | 0.2 |

| 7# | 73.5 | 8.5 | 10.9 | 4.8 | 2.3 | - | - | - | - |

| 8# | - | 17.5 | 22.2 | 20.8 | 35.7 | - | - | 3.8 | - |

| 9# | - | 12.0 | 28.6 | 25.1 | 33.6 | - | - | 0.7 | - |

图9为Praxair 7700喷涂制备的YSZ热障涂层体系腐蚀300 h后的截面形貌及EDS元素面分布图。从图9a和b看出,YSZ陶瓷面层中的裂纹发生了合并、汇合和扩展,但YSZ层仍保持完整。此时,YSZ陶瓷面层与NiCoCrAlY粘结层中间的TGO层薄且连续。由EDS元素面分布图(图9c~i)和表2中6#的EDS结果可知,该氧化膜主要为Al2O3。但是,值得注意的是,YSZ层中与TGO层相连的裂纹端处形成了灰色衬度的富(Cr, Al)的氧化物(图9b中7#和图9h)。这可能是由于氧化性元素从裂纹处通过,增高了YSZ/NiCoCrAlY界面处的氧分压,使得涂层中的Al和Cr均与氧发生反应,从而在此处形成了混合氧化物。此时,氧化膜下方的NiCoCrAlY粘结层中并未形成分散的内氧化物,粘结层主要由灰色衬度的基体相(8#)和浅灰色衬度的析出相(9#)组成。由表2中8#和9#的EDS结果可知,此时粘结层中仍保留较高的Al含量。结合图8和9中两种YSZ热障涂层体系腐蚀300 h后的微观结构可知,Praxair 7700喷涂制备的热障涂层体系表现出较优异的热稳定性和抗高温腐蚀性能。

图9

图9

Praxair 7700喷涂制备YSZ热障涂层体系腐蚀300 h后的微观截面形貌和EDS元素面扫描图

Fig.9

Cross-sectional morphologies of TBC with the YSZ top coating deposited by Praxair 7700 after corrosion for 300 h (a, b), and EDS elemental mappings in Fig.9b (c-i)

3 分析讨论

3.1 喷涂工艺对组织结构的影响

Praxair 7700与Metco 9M喷涂过程另一个区别为混合气选择及相应调整主辅气流量。其中Praxair 7700喷涂过程采用主气为氩气(Ar),辅气为氢气(H2)的混合气,两种气体的流量分别为45 L/min和8 L/min;而Metco 9M则使用主气为Ar气,辅气为氦气(He)的混合气,其流量分别调整为75~85 SCFH和50~70 SCFH。这两种喷涂过程均选择Ar气作为主气。在等离子喷涂过程中,Ar气主要影响YSZ粉末粒子的速度[27,28]。Ar气是惰性气体,其可产生等离子体,作为保护气氛防止在喷涂过程中基体和粉末发生反应。但是纯Ar气热导率及热焓值较低[29],不利于YSZ粉末粒子加热。为此,通常加入辅气以辅助提高粉末粒子的温度。Metco 9M喷涂过程选择氢气(H2)作为辅气,Praxair 7700喷涂过程则选择氦气(He)作为辅气。闫坤坤等[28]和Cao等[30]研究表明,H2热焓值与导热系数较高,可提高等离子射流的热焓,增强气流的热导率,利于粉末熔化。He气作为辅气也可提高YSZ粉末粒子的温度。另外,其是惰性气体,不会与YSZ发生还原反应,从而抑制YSZ陶瓷面层发生相变。虽然H2为双原子气体,热焓值高于He气[28],但是H2会使等离子射流温度分布变化,对YSZ粒子加热产生不利影响。而He气则由于较高的黏度,可有效聚束YSZ粒子束流[31]。因此,Ar + He组合的等离子气体对YSZ粉末熔融更加有利。

总而言之,Praxair 7700喷涂过程采用了更高的喷涂电流,调整了主辅气流,提高了YSZ粉末液滴的飞行速度,保证粉末具有良好的熔融状态,使得制备的陶瓷面层结构更均匀致密,孔隙率更低,热稳定性更优异。

3.2 组织结构对腐蚀行为的影响

在900 ℃对腐水蒸气协同NaCl环境下进行高温腐蚀时,高温环境、侵蚀性介质和含氧气氛三重因素耦合影响了YSZ热障涂层体系的氧化速率。通常,APS工艺制备的YSZ陶瓷面层中存在一些组织缺陷,Cl和O会沿着陶瓷面层疏松区域、裂纹和孔洞向内渗透。

对于Cl,其存在会增加陶瓷面层中的内应力,促进面层内孔洞扩展、连通、尺寸变大,裂纹交汇、合并、尺寸变长[32,33]。Metco 9M喷涂制备的YSZ陶瓷面层相较于Praxair 7700喷涂制备的YSZ面层,内部部分熔融区占比较大,存在较多的孔洞且裂纹较长较深。因此,在腐蚀过程中,Cl通过Metco 9M制备的YSZ陶瓷面层的孔洞和缺陷嵌入其中[32]。随腐蚀时间延长,使得YSZ层中内应力增加,孔洞和裂纹变得更加显著(图6a和6c)。此外,Cl会通过YSZ层的缺陷(裂纹、孔洞)向NiCoCrAlY粘结层迁移。迁移至粘结层表面后Cl会与O2和H2O发生竞争吸附,部分Cl会与粘结层中的金属元素发生反应,生成挥发性氯化物[15],加速TGO层生长速率。对于Praxair 7700喷涂制备的YSZ陶瓷面层由于裂纹较浅,孔洞较少,在前200 h的腐蚀过程中,YSZ层热稳定性良好,裂纹和孔洞尺寸并未发生明显变化,TGO层生长速率缓慢(图7a和c)。随着腐蚀时间进一步延长,YSZ面层中的Cl不断累积,使得内应力增加,一些裂纹开始发生扩展及合并(图9a和b)。

对于O (来自于O2和H2O)而言,其则可以通过陶瓷面层中的孔隙及缺陷扩散至YSZ陶瓷面层和NiCoCrAlY粘结层界面处。随后,与粘结层中的金属元素发生反应,形成TGO层。对于NiCoCrAlY粘结层,Al更容易发生氧化反应[34~36]。为此,TGO层主要由Al2O3组成(图6~9)。对于Metco 9M制备的YSZ陶瓷面层,由于其缺陷较多,O渗透通道较多,使得界面处氧分压较高。因此,TGO层生长速率较快,厚度增长明显,且TGO层中存在一些小孔洞(图6b和d)。NiCoCrAlY涂层中的Al也随着腐蚀时间延长而逐步消耗。由于TGO层中存在小孔洞、YSZ陶瓷面层结构疏松,粘结层和高温合金基体中的其他金属元素向外扩散并参与氧化,使得YSZ层中靠近TGO层的疏松区域生成一些富Al氧化物,另外,在TGO层中出现了一些富Y氧化物和富Ti氧化物 (图8b和f);O也会向粘结层内部扩散,导致粘结层中形成一些分散的内氧化物(图8b)。

4 结论

(1) Praxair 7700喷涂过程相较于Metco 9M喷涂过程调整了主辅气流,提高了喷涂电流,使得制备的YSZ陶瓷面层结构更均匀致密、孔隙率更低。

(2) 在900 ℃结构水蒸气协同NaCl环境腐蚀测试过程中,Praxair 7700喷涂制备的YSZ陶瓷面层不易发生相变,表现出优异的热稳定性。

(3) Praxair 7700制备的YSZ陶瓷面层由于组织结构致密均匀,可有效延缓NiCoCrAlY粘结层的氧化速率,使得粘结层中保留足量的Al含量,从而保证该热障涂层体系具有出色的抗高温腐蚀性能。

参考文献

Erosion and deposition in turbomachinery

[J].

Corrosion behavior of GH4169 alloy under flexural tensile stress and beneath a NaCl deposit film in water vapor containing air at 600 ℃

[J].

潮湿空气中应力耦合固态NaCl作用下GH4169合金的中温腐蚀行为研究

[J].模拟了近海服役的飞机发动机压气机叶片的运行环境,研究了叶片典型材料GH4169在600℃潮湿空气中受固态NaCl耦合应力载荷作用影响的腐蚀行为及机制。结果表明,应力加速了GH4169在该环境中的腐蚀,使合金表面生成了NiCr<sub>2</sub>O<sub>4</sub>、NaNbO<sub>3</sub>、Fe<sub>2</sub>O<sub>3</sub>、NiO、Cr<sub>2</sub>O<sub>3</sub>、Al<sub>2</sub>O<sub>3</sub>及NiFe<sub>2</sub>O<sub>4</sub>等腐蚀产物的混合物。应力促使GH4169发生了活化内腐蚀,内腐蚀产物为不连续颗粒状Cr<sub>2</sub>O<sub>3</sub>以及少量Fe<sub>2</sub>O<sub>3</sub>和NbO。经标准制度热处理的GH4169倾向于发生不均匀沿晶内腐蚀,固溶热处理的GH4169为相对均匀的内腐蚀带。活化腐蚀过程导致基体中产生了贫Cr区和贫Fe区,在该区域中Cr及Fe空位导致Ni-Cr-Fe晶胞的稳定性下降。

Preparation and corrosion resistance of nano-ZrO2 modified epoxy thermal insulation coatings

[J].

纳米改性环氧隔热涂层的制备及其耐蚀性研究

[J].针对海洋湿态热腐蚀环境,制备了纳米改性环氧耐蚀隔热涂层;并探究腐蚀过程中涂层的耐盐水、耐盐雾、抗冷热冲击及隔热性能等变化特征,分析腐蚀环境中纳米ZrO<sub>2</sub>提高环氧隔热涂层耐腐蚀性与隔热性能的关联性。研究表明,纳米改性涂层在腐蚀环境中的耐蚀与隔热稳定性得以显著提升,其中3% ZrO<sub>2</sub>添加量时,改善效果最好,而含量过少、过多时不能达到理想的防护性能。

Electrochemical and wear behavior of TC4 alloy in marine environment

[J].

海洋环境下TC4合金的电化学及磨损行为研究

[J].通过研究TC4合金在不同pH模拟海水中的电化学行为,表明合金在中性(pH = 7)模拟海水中耐蚀性能最好,在酸性(pH = 2)模拟海水中的耐蚀性能最差。通过研究TC4合金在模拟海水中的摩擦磨损行为,可见海水介质的存在会降低摩擦系数和减少磨损量,其磨损机理从空气介质中氧化磨损和磨粒磨损转变为腐蚀磨损和疲劳磨损。通过开展了TC4合金在模拟海水中磨损与电化学的交叉实验,表明在海洋介质和循环载荷的共同作用下,TC4合金的表面会同时发生钝化膜的破损与修复。钝化膜的破损剥落速率大于其生成速率,钝化膜失去保护作用,反而加速了合金腐蚀。但循环载荷消失后,合金在模拟海水中再次生成完整钝化膜。

Review of hot corrosion of thermal barrier coatings of gas turbine

[J].

燃气轮机热障涂层高温腐蚀研究综述

[J].

Research progress on marine adaptability of ceramic based materials for thermal barrier coating of marine gas turbine

[J].

耐海洋环境腐蚀燃机热障涂层材料研究进展

[J].

High-temperature corrosion and protection of thermal barrier coatings for aeroengines and gas turbines

[J].

航空发动机及燃气轮机热障涂层高温腐蚀与防护

[J].

Effect of phase transformations on the fracture toughness of t′ yttria stabilized zirconia

[J].

Manufacturing and research progress in metallic bond coats for thermal barrier coatings

[J].

热障涂层金属粘结层制备与研究进展

[J].

Research progress of hot corrosion and protection technology of gas turbine under marine environment

[J].

燃气轮机在海洋环境下的热腐蚀与防护技术研究进展

[J].

Modification of NiCoCrAlY with Pt: Part II. Application in TBC with pure metastable tetragonal (t′) phase YSZ and thermal cycling behavior

[J].A thermal barrier coating system comprising Pt-modified NiCoCrAlY bond coating and nanostructured 4?mol.% yttria stabilized zirconia (4YSZ, hereafter) top coat was fabricated on a second generation Ni-base superalloy. Thermal cycling behavior of NiCoCrAlY-4YSZ thermal barrier coatings (TBCs) with and without Pt modification was evaluated in ambient air at 1100?°C up to 1000 cycles, aiming to investigate the effect of Pt on formation of thermally grown oxide (TGO) and oxidation resistance. Results indicated that a dual layered TGO, which consisted of top (Ni,Co)(Cr,Al)2O4 spinel and underlying α-Al2O3, was formed at the NiCoCrAlY/4YSZ interface with thickness of 8.4?μm, accompanying with visible cracks at the interface. In contrast, a single-layer and adherent α-Al2O3 scale with thickness of 5.6?μm was formed at the interface of Pt-modified NiCoCrAlY and 4YSZ top coating. The modification of Pt on NiCoCrAlY favored the exclusive formation of α-Al2O3 and the reduction of TGO growth rate, and thus could effectively improve overall oxidation performance and extend service life of TBCs. Oxidation and degradation mechanisms of the TBCs with/without Pt-modification were discussed.

Failure mechanism of YSZ coatings prepared by EB-PVD under partial penetration of CMAS attacking

[J].

Progress of research on CMAS corrosion resistance of thermal barrier coatings

[J].

热障涂层的抗CMAS腐蚀研究进展

[J].

Pore filling behavior of air plasma spray thermal barrier coatings under CMAS attack

[J].

High-temperature corrosion behaviour of Pt-modified aluminide coating with solid NaCl deposit in O2 + 10vol.%H2O and the influence of pre-oxidation treatment

[J].

Effect of central gas velocity and plasma power on the spheroidizing copper powders of radio frequency plasma

[J].

Residual stress in air-plasma-sprayed thermal barrier coatings under long-term high-temperature oxidation

[J].

Influence of high-enthalpy atmospheric plasma spraying process parameters on microwave dielectric properties of Y2O3 coatings

[J].

Thermal cycling and flame thermal shocking failure mechanism of tetragonal Yttria-stabilized zirconia TBCs prepared on high temperature alloys by suspension plasma spraying

[J].In this paper, thermal barrier ceramic coatings (TBCs) with columnar-like structure were prepared on high temperature alloys N5 and DZ411 by suspension plasma spraying, using tetragonal yttria stabilization zirconia (YSZ) powder as raw material. The failure behavior of TBCs was assessed by thermal cycling test (i.e. furnace heating to 1100oC for 60 min. and then air cooling for 10 min. as one cycle), and flame thermal shocking test (i.e. quick flame heating to 1300oC and then compressed air cooling to below 300oC as one cycle) respectively. The results show that the coatings have excellent resistance to thermal cycling and flame thermal shocking, and the phase composition of ceramic coatings maintains tetragonal crystallographic structure after all the tests. The failure mechanism of TBCs in thermal cycling and flame thermal shocking is different. Delamination failure occurs at the interface between the ceramic layer and thermal grown oxides (TGO) during thermal cycling, caused by the mismatch of different thermal expansion coefficient. Besides, the main failure source of TBCs during flame thermal shocking is severe internal oxidation of bond coat due to the formation of hot channel, which is converted from gaps between columnar.

四方相氧化钇稳定氧化锆热障涂层的热循环和热冲击性能及其失效机理

[J].

Yttria-stabilized hafnia-zirconia thermal barrier coatings: the influence of hafnia addition on TBC structure and high-temperature behaviour

[J].

Mechanical properties, thermal shock resistance and stress evolution of plasma-sprayed 56wt%Y2O3-stabilized ZrO2 thick thermal barrier coatings

[J].

Structural and optical studies of annealed zirconia nanocrystals: Phase transformations, defect dynamics, and magnetic behaviour

[J].

Influence of spray gun parameters on inflight particle's characteristics, the splat-type distribution, and microstructure of plasma-sprayed YSZ coatings

[J].

Process optimization of ZrO2 thermal barrier coating by plasma spraying

[J].

等离子喷涂ZrO2热障涂层工艺参数优化设计

[J].

Optimizing the plasma spray process parameters of yttria stabilized zirconia coatings using a uniform design of experiments

[J].

Systematic investigation on the influence of spray parameters on the mechanical properties of atmospheric plasma-sprayed YSZ coatings

[J].

Process parameter optimization of plasma sprayed TiO2-based coatings

[J].

等离子喷涂TiO2基涂层工艺参数优化研究

[J].

Phase structure and surface morphology of Y2O3 coating prepared by air plasma spraying

[J].

大气等离子喷涂氧化钇涂层的相结构及表面形貌

[J].

Flow field characteristics and particle flow characteristics of atmospheric plasma spraying

[J].

大气等离子喷涂流场特性及颗粒流动特性

[J].

Optimization of plasma spray process using statistical methods

[J].

Plasma spray-physical vapor deposition (PS-PVD) and non-contact detection method of plasma jet

[J].

等离子-物理气相沉积(PS-PVD)及其射流非接触检测方法

[J].

Effect of preparation process of Al2O3 overlay on corrosion resistance of YSZ coating in NaCl-KCl molten salt

[J].

Al2O3覆盖层制备工艺对YSZ涂层耐熔盐腐蚀性能的影响

[J].

Morphological and microstructural characterization of laser-glazed plasma-sprayed thermal barrier coatings

[J].

Advances in coating design for high-performance gas turbines

[J].

Preparation and hot corrosion behaviour of a MCrAlY + AlSiY composite coating

[J].

Effect of microstructure on early oxidation of MCrAlY coatings

[J].