在镀锡板生产中,酸洗工艺是镀层铅含量的重要来源。电解酸洗过程中,铅锡极板易溶解,使酸洗液中的铅含量升高[10,11]。戴伟伟[12]研究表明,在拆除酸洗极板后酸洗液中铅含量明显下降。相比于电解酸洗工艺,化学酸洗工艺在降低铅污染方面虽具有优势,但其对镀锡板的耐蚀性能和长期服役稳定性的影响缺乏系统研究。随着镀锡板的不断改进,镀锡量逐渐变低,酸洗工艺与镀锡量对镀层耐蚀性的耦合影响导致该问题的进一步复杂化。已有的报道和相关研究多集中于电镀工艺和钝化膜对耐蚀性能的影响,对于酸洗工艺对镀锡层的作用规律和机理方面报道较少或研究不充分[13,14]。本文旨在系统比较电解酸洗和化学酸洗工艺对不同镀锡量下镀锡板镀层性能的影响。通过对比两种酸洗工艺下镀锡板的腐蚀速率、电化学性能和微观结构,研究了两种工艺下处理的镀锡板在镀层耐蚀性能差异,阐明了酸洗工艺对镀锡层耐蚀性能的影响机制。

1 实验方法

实验用镀锡板为调质度为DR-8 CA二次冷轧镀锡板,镀锡量分别为1.1、5.6和11.2 g/m2。样品在镀锡前进行酸洗处理,电解酸洗工艺的关键参数为硫酸浓度70 g/L,酸洗温度40 ℃,极板通电量为8 C/dm2;化学酸洗工艺的关键参数为硫酸浓度70 g/L,酸洗温度40 ℃,极板不通电。为论述方便,下文将电解酸洗工艺简称为EP,化学酸洗工艺简称为CP。所有样品剪切成尺寸为30 mm × 30 mm的方形试样,并确保剪切边缘平整,无明显毛刺。

镀层表面样品经无水乙醇超声清洗并吹干后使用FlexSEM1000扫描电子显微镜(SEM)进行观察以研究其表面形貌,加速电压为15 kV,放大倍数为500~2000倍。同时使用INCA能谱仪进行能量色散X射线(EDX)测量,以分析镀锡板镀层表面元素分布情况。

中性盐雾试验(NSS)按照GB/T10125-2012实施。具体的实验参数为: 腐蚀溶液为5% (质量分数)NaCl溶液(pH = 6.5~7.2)、腐蚀箱内温度为(35±2) ℃,饱和空气桶温度为(47 ± 2) ℃,每80 cm2的盐雾沉降率为(1.5 ± 0.5) mL/h;盐雾箱处于持续喷雾工作模式。

样品使用环氧树脂密封,并保留10 mm × 10 mm的工作面积。使用标准三电极体系,采用VersaSTAT V3F电化学工作站进行电化学试验。工作电极为镀层样品,参比电极采用标准饱和甘汞电极(SCE),辅助电极使用金属铂片电极。所有电化学样品都在25 ℃的3.5% (质量分数) NaCl溶液中进行测试。样品首先在测试溶液中浸泡60 min,待其电位稳定后进行后续测试。其中动电位极化曲线的扫描速率为1 mV/s,扫描电位范围为-200~200 mV (vs. EOC)。EIS在开路电位下进行测试,幅度扰动电压为10 mV,频率范围为105~10-2 Hz,采用ZSimpWin对EIS实验数据进行拟合分析。

2 结果与讨论

2.1 镀层耐盐雾腐蚀性能

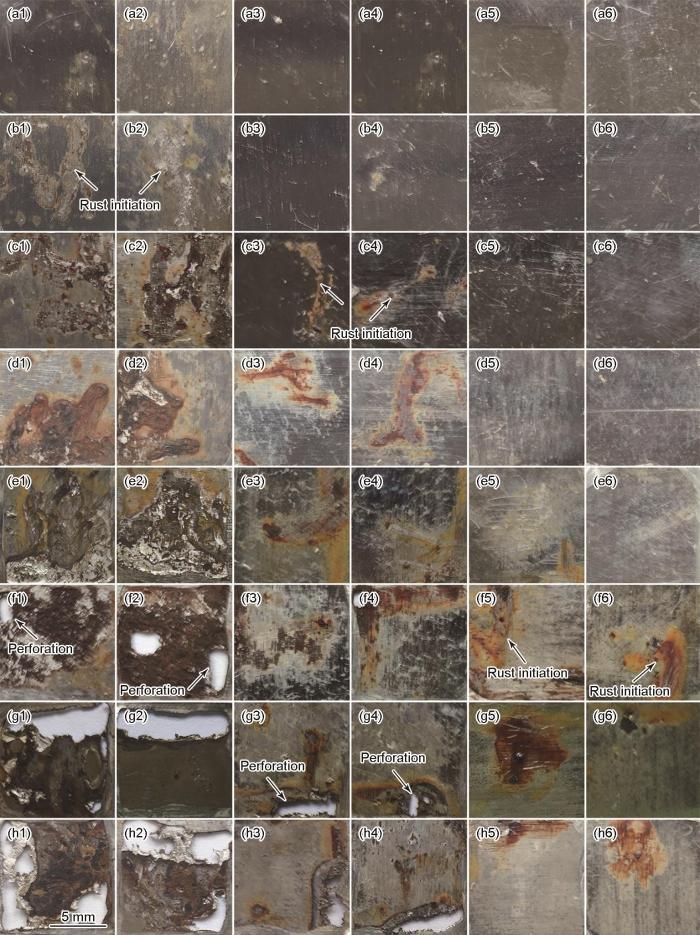

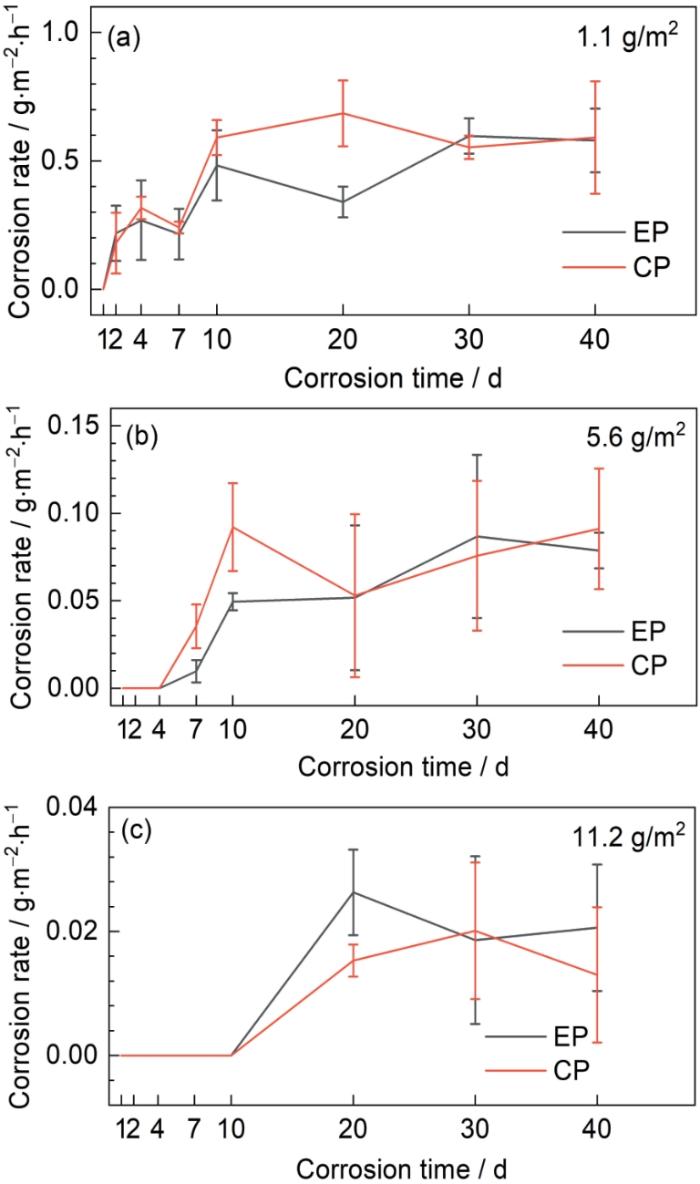

图1为不同酸洗工艺与镀锡量镀锡板为各镀锡板经中性盐雾试验后的腐蚀形貌。图2为各镀锡板随时间变化的腐蚀失重曲线。镀锡量为1.1 g/m2的镀锡板在腐蚀2 d后镀层开始出现明显锈蚀痕迹,盐雾实验进行20 d后,EP镀锡板的腐蚀失重速率为0.3399 g/(m2·h),CP失重速率为0.6853 g/(m2·h),CP镀锡板的腐蚀失重速率明显高于EP,当盐雾实验进行到20 d以后,镀锡基板出现大面积腐蚀穿孔,镀层防腐蚀能力完全失去。镀锡量为5.6 g/m2的镀锡板在腐蚀4 d后镀层开始出现明显锈蚀痕迹,30 d以后,镀层表面出现腐蚀穿孔,盐雾实验进行40 d后,EP镀锡板的腐蚀失重速率为0.0787 g/(m2·h),CP失重速率为0.0911 g/(m2·h),CP镀锡板的腐蚀失重速率略高于EP。镀锡量为11.2 g/m2的镀锡板在腐蚀20 d后镀层才开始出现明显锈蚀痕迹,盐雾实验进行40 d后,EP镀锡板的腐蚀失重速率为0.0206 g/(m2·h),CP的失重速率为0.0130 g/(m2·h)。结果表明,随着镀锡量的增加,镀锡板锈蚀出现时间延长且腐蚀失重速率降低,而EP和CP镀锡板的耐蚀性能差异也随镀锡量的增加逐渐缩小,在低镀锡量条件下EP表现更优,而在高镀锡量条件下,虽然CP镀锡板的腐蚀失重速率略低于EP,但二者的差值较小,实际表现出的耐蚀性能差异已不明显,这可能是因为在高镀锡量条件下镀层本身的耐蚀性能占主导地位,两种酸洗工艺对整体耐蚀性能的影响相对较小。

图1

图1

不同镀锡量的镀锡板经电解酸洗或化学酸洗后中性盐雾腐蚀不同时间后的宏观形貌

Fig.1

Surface macro-morphologies of tinplate samples plated with 1.1 g/m2 (a1-h1, a2-h2), 5.6 g/m2 (a3-h3, a4-h4) and 11.2 g/m2 (a5-h5, a6-h6) amounts of tin and post-treated by electrolytic pickling (a1-h1, a3-h3, a5-h5) or chemical pickling (a2-h2, a4-h4, a6-h6) after neutral salt spray test for 1 d (a), 2 d (b), 4 d (c), 7 d (d), 10 d (e), 20 d (f), 30 d (g) and 40 d (h)

图2

图2

经电解酸洗和化学酸洗工艺的不同镀锡量的镀锡板在中性盐雾实验过程中的失重曲线

Fig.2

Mass loss curves of tinplate samples plated with different amounts of tin and post-treated by electrolytic pickling or chemical pickling during neutral salt spray test for 40 d: (a) 1.1 g/m2, (b) 5.6 g/m2, (c) 11.2 g/m2

2.2 镀层电化学性能

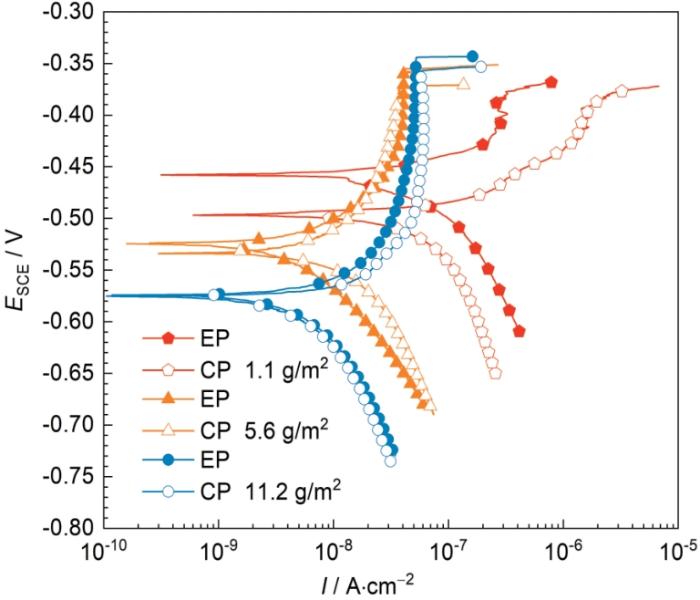

2.2.1 动电位极化曲线分析

图3

图3

经电解酸洗或化学酸洗的不同镀锡量的镀锡板样品在3.5%NaCl水溶液中的动电位极化曲线

Fig.3

Potentiodynamic polarization curves of tinplate samples plated with different amounts of tin and post-treated by electrolytic pickling or chemical pickling during immersion in 3.5%NaCl solution

其中,βa和βc分别表示极化曲线阳极和阴极Tafel斜率,Icorr为腐蚀电流密度。Rp拟合结果于表1给出。从数据来看,在相同镀锡量条件下,EP镀锡板Rp均高于CP,进一步验证了电解酸洗对提高耐蚀性的作用。在镀锡量为1.1 g/m2时,EP和CP镀锡板的Rp差距较大,随着镀锡量的升高,两者Rp数值差距逐渐减小。这表明,在低镀锡量条件下,酸洗工艺对镀锡板耐蚀性的影响更为显著,而在较高镀锡量时,酸洗工艺的影响有所减弱。

表1 动电位极化曲线的拟合电化学参数

Table 1

| Coating mass / g·m-2 | φcorr / V (vs.SCE) | Icorr / A·cm-2 | βa / V·dec-1 | βc / V·dec-1 | Rp / Ω·cm2 |

|---|---|---|---|---|---|

| EP-1.1 | -0.46 | 1.86 × 10-8 | 0.06 | 0.13 | 9.87 × 105 |

| CP-1.1 | -0.49 | 3.01 × 10-8 | 0.05 | 0.19 | 6.12 × 105 |

| EP-5.6 | -0.52 | 5.69 × 10-9 | 0.20 | 0.33 | 9.60 × 106 |

| CP-5.6 | -0.53 | 8.78 × 10-9 | 0.34 | 0.26 | 7.23 × 106 |

| EP-11.2 | -0.57 | 6.79 × 10-9 | 0.24 | 0.42 | 9.68 × 106 |

| CP-11.2 | -0.57 | 7.78 × 10-9 | 0.27 | 0.44 | 9.36 × 106 |

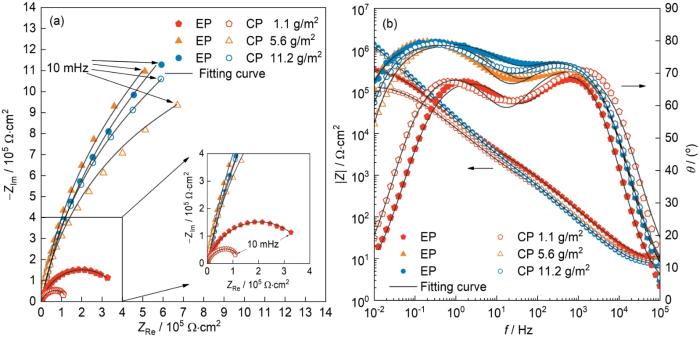

2.2.2 电化学阻抗分析

图4

图4

经电解酸洗或化学酸洗的不同镀锡量的镀锡板在3.5%NaCl水溶液中的电化学阻抗谱图

Fig.4

Nyquist (a) and Bode (b) plots of tinplate samples plated with different amounts of tin and post-treated by electrolytic pickling or chemical pickling during immersion in 3.5%NaCl solution

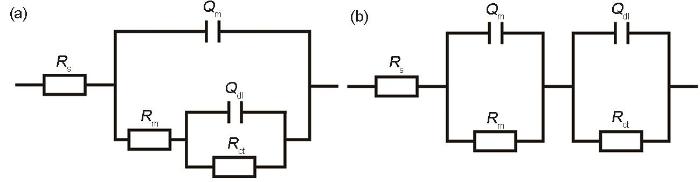

如图4b所示,不同酸洗工艺下的镀锡板Bode图均表现出两个时间常数的特征,据此选择具有两个时间常数的等效电路模型对阻抗曲线进行拟合分析,对于镀锡量1.1 g/m2镀锡板,使用如图5a所示的R(Q(R(QR)))模型进行拟合误差较小,对于镀锡量5.6和15.1 g/m2镀锡板则使用如图5b所示的R(QR)(QR)模型进行拟合误差较小。这是由于图5a模型主要适用于金属表面涂层存在孔隙的电化学腐蚀过程,当镀锡量较小时,镀层表面覆盖不完全且存在孔隙,此时镀板表面易出现孔蚀或点蚀特征的局部腐蚀萌生并扩展为整体的腐蚀失效破坏。而图5b模型主要适用于金属表面涂层均匀覆盖的电化学腐蚀过程,金属表面腐蚀通常表现出均匀腐蚀特征。等效电路模型中Rs代表电解质电阻,Qm代表锡层表面膜电容,Rm代表镀层表面膜电阻,Qdl代表双电层电容,Rct代表电荷转移电阻,计算结果如表2所示。

图5

图5

EIS拟合等效电路模型图

Fig.5

Equivalent circuit models for EIS fitting: (a) R(Q(R(QR))), (b) R(QR)(QR)

表2 图4中电化学阻抗谱的拟合电化学参数

Table 2

| Coating mass / g·m-2 | Rs / Ω·cm2 | Qm-Y0 / Ω-1·cm-2·s | Qm-n | Rm / Ω·cm2 | Qdl-Y0 / Ω-1·cm-2·s | Qdl-n | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| EP-1.1 | 8.17 | 6.62 × 10-6 | 0.77 | 4.21 × 105 | 3.86 × 10-6 | 0.86 | 3.13 × 103 |

| CP-1.1 | 10.55 | 1.03 × 10-5 | 0.78 | 1.39 × 105 | 6.45 × 10-6 | 0.86 | 1.62 × 103 |

| EP-5.6 | 7.32 | 9.35 × 10-6 | 0.90 | 4.98 × 106 | 2.17 × 10-5 | 0.79 | 9.94 × 102 |

| CP-5.6 | 8.63 | 7.28 × 10-6 | 0.89 | 2.31 × 106 | 2.85 × 10-5 | 0.79 | 1.78 × 102 |

| EP-11.2 | 12.34 | 8.21 × 10-6 | 0.88 | 4.63 × 106 | 1.42 × 10-5 | 0.76 | 3.19 × 103 |

| CP-11.2 | 6.76 | 8.62 × 10-6 | 0.89 | 3.59 × 106 | 2.66 × 10-5 | 0.80 | 7.85 × 102 |

如表2所示,在3种不同镀锡量下镀锡板膜层电阻Rm均远大于电荷转移电阻Rct,说明在该条件下镀锡板耐蚀性能主要受到表面锡层状态影响,而非电荷转移过程主导。随着镀锡量的增加,镀层Rm也随之增加,但EP镀锡板Rm始终高于CP。在低镀锡量(1.1 g/m2)条件下,相比于EP,CP镀锡板的Rm下降幅度达67.0%,明显高于中镀锡量(5.6 g/m2)的53.6%和高镀锡量(11.2 g/m2)的22.4%,表明低镀锡量时CP对锡层的负面影响更大,而EP在这一条件下能够更好地保留锡层的完整性和致密性。然而,随着镀锡量的增加,锡层厚度增加使其抵抗酸洗工艺影响的能力逐渐增强,CP导致的阻抗下降幅度明显减小。在高镀锡量(11.2 g/m2)条件下,尽管CP镀锡板的Rm有所降低,但其对整体耐蚀性能的负面影响相对较小。

2.3 镀层微观组织观察

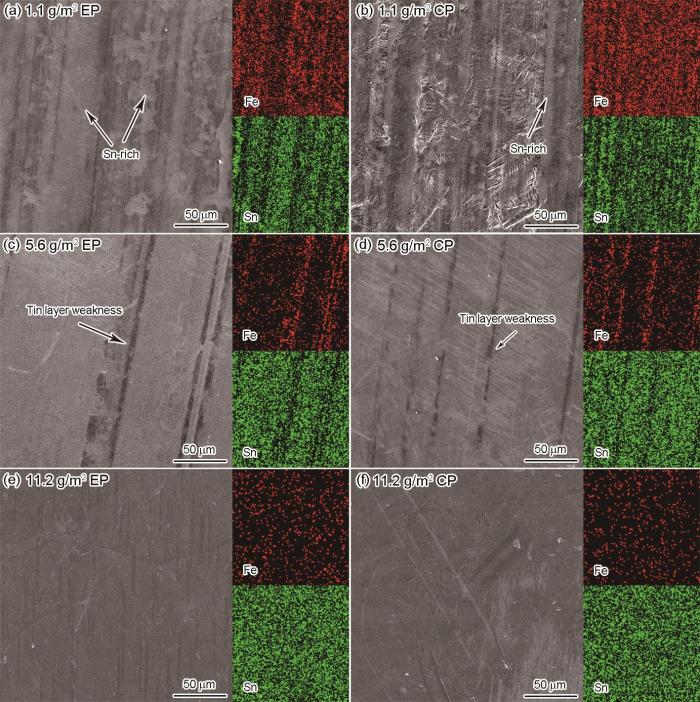

图6

图6

经电解酸洗或化学酸洗的不同镀锡量的镀锡板的SEM表面形貌及EDS元素面扫描

Fig.6

SEM images and EDS element mappings of tinplate samples plated with 1.1 g/m2 (a, b), 5.6 g/m2 (c, d) and 11.2 g/m2 (e, f) amounts of tin and post-treated by electrolytic pickling (a, c, e) or chemical pickling (b, d, f)

随着镀锡量增加到5.6 g/m2,两种工艺的镀层结构表现出明显的改善,显微组织观察表明表面变得更加均匀,孔隙和镀层缺陷数量减少,镀层的覆盖性显著提高,然而,仍可观察到锡层覆盖薄弱的条状区域(图6c和d)。在此镀锡量下,尽管镀层整体质量提升,但局部区域仍然存在锡层厚度不均的情况。在11.2 g/m2镀锡量条件下,EP和CP镀锡板表面表现出极为光滑的形貌,几乎无法观察到孔隙或其他缺陷的存在。根据元素分布结果可知,镀层表面呈现出均匀的锡覆盖,表明较高的镀锡量在两种酸洗工艺下最终形成的镀层在形貌、结构、元素分布上趋同,且都避免了低镀锡量下的镀层、元素分布不均匀、存在孔洞缺陷等问题。这种较为致密、平滑的锡层有助于提高镀层的耐蚀性和结合力,从而解释了前文中电化学测试中两种工艺在高锡量下表现出相似电化学性能的现象。

进一步的EDS定量分析结果如表3所示,Fe和Sn含量的原子百分比随镀锡量的增加而变化。镀锡量为1.1 g/m2时,CP镀锡板表面Sn含量明显低于EP。说明酸洗工艺的改变对镀锡量1.1 g/m2的镀锡板镀层沉积有较大影响,CP镀锡板的镀层完整性更低,而镀锡量5.6和11.2 g/m2镀锡板镀层覆盖沉积影响较小。这提供了更直接的定量证据,即低镀锡量下,经CP工艺处理的镀锡板表面锡层相对沉积量更低,镀锡量更少,也因此导致耐蚀性降低。

表3 镀锡板表面元素含量的EDS分析结果

Table 3

| Coating mass / g·m-2 | EP | CP | ||

|---|---|---|---|---|

| Fe | Sn | Fe | Sn | |

| 1.1 | 67.73 | 32.27 | 79.00 | 21.00 |

| 5.6 | 17.44 | 82.56 | 19.38 | 80.62 |

| 11.2 | 3.54 | 96.46 | 3.90 | 96.10 |

3 结论

(1) CP工艺处理的镀锡板耐蚀性能低于EP工艺,且这一差异在低镀锡量条件下更为显著。CP条件下,镀锡板的腐蚀电流密度高于EP,锡层电阻显著降低;盐雾腐蚀试验中,CP样品的腐蚀失重更大,表面锡覆盖率降低,镀层完整性较差。

(2) CP工艺对镀层性能的不利影响随着镀锡量的增加逐渐减弱。在1.1 g/m2镀锡量下,CP样品表面锡层覆盖率和锡层电阻相比电解酸洗分别下降了34.9%和67.0%,镀层覆盖率低,无法形成均匀、致密的锡层,导致基板裸露面积增加,加速腐蚀,在CP条件下,这一现象更为明显。随着镀锡量增加,镀层的覆盖性和致密性改善,对基板的保护作用增强,酸洗工艺改变对耐蚀性的影响减小。当镀锡量为5.6 g/m2时,镀层连续性提高,裸露基板区域减少,腐蚀加速作用减弱,CP工艺处理后的锡覆盖率和锡层电阻分别下降了2.3%和53.6%,性能差异减小。当镀锡量升高至11.2 g/m2时,镀层的耐蚀性能基本一致。镀层更致密完整,镀层自身的防护作用占主导,从而减弱了酸洗工艺差异对整体耐蚀性能的影响。

参考文献

Research progress on corrosion mechanism of tinned steel sheet used for food parkaging

[J].

食品包装用镀锡薄钢板的腐蚀机理研究进展

[J].镀锡薄钢板由于高强度、高阻隔性及优越的加工使用性能,在食品包装材料中占有非常重要的地位,当内容物腐蚀性较强时,其缺点之一是会发生腐蚀失效。本文综述了食品环境中镀锡薄钢板的腐蚀行为,探讨了食品包装用镀锡薄钢板和有机涂层涂覆的镀锡薄钢板的腐蚀机理。镀锡薄钢板的腐蚀过程与内容物pH值、溶解氧含量以及腐蚀性离子种类密切相关。可为镀锡薄钢板采取合适的表面处理措施以及设计新型有机涂层材料提供科学依据。

Tinplate and tin coating technology

[J].

Fast evaluation of resistance to high temperature steam sterilization process for organic coating coated tinplate by electrochemical method

[J].

涂覆有机涂层的镀锡薄钢板耐蒸煮性能电化学快速检测技术研究

[J].

Research and progress in the corrosion resistance of tinplate and its progress

[J].

镀锡板耐蚀性研究及进展

[J].

In-situ study the corrosion degradation mechanism of tinplate in salty water by scanning electrochemical microscopy

[J].

A study of corrosion performance of tinplate with different tin coating thickness in H2SO4 solution

[J].

The anticorrosive properties of sol-gel films doped with hydrotalcite nanoparticles applied on tinplate

[J].

The morphology of coating/substrate interface in hot-dip-aluminized steels

[J].

International and domestic development situation of tinplate steel

[J].

国内外镀锡板生产发展状况

[J].

Effects of weight loss character of black plate on corrosion resistance of tinplate

[J].

原板酸洗失重性能对镀锡板耐蚀性的影响

[J].

Effect of black plate on corrosion resistance of T5 tinplate

[J].

Analysis of influencing factors of lead content within tinplate surface by MSA solution

[J].

MSA镀液体系下镀锡板面铅含量影响因素分析

[J].

Effect of electrochemical pickling of black plate on porosity of tin plate

[J].

原板的电化学酸洗对镀锡板表面形貌及孔隙率的影响

[J].

Corrosion behavior of tinplate in NaCl solution

[J].

Corrosion characterization of tin-lead and lead free solders in 3.5wt.%NaCl solution

[J].

X-ray photoelectron spectroscopy investigation of commercial passivated tinplate surface layer

[J].

Chemical and morphological characterization of commercial tinplate for food packaging

[J].

Electrochemical Polarization: I. A theoretical analysis of the shape of polarization curves

[J].

Development and key process research of low tinplating steel plate

[J].

低锡量镀锡板开发及关键工艺研究

[J].

Corrosion behavior of tinplate in NaCl solution under different temperature

[J].