针对上述问题,近年来众多学者致力于铝合金材料的摩擦磨损和耐腐蚀性能方面的研究。在摩擦学研究领域,铝合金摩擦磨损的失效机制主要体现在摩擦导致的剥层磨损、表面疲劳磨损以及粘着磨损[9~12]。许福海等[13]研究了压铸铝合金的摩擦磨损性能,相比较压铸态、深冷态和固溶时效态3种工艺,深冷固溶时效态铝合金在较高载荷下未发生剥层和氧化磨损等行为,表现出更优异的耐磨性,其磨损机制为磨粒磨损和粘着磨损。文献[14]对7050铝合金采用轧制和时效处理,提升了材料的韧性和耐磨性能,轧制处理试样的磨损机制为磨粒磨损和粘着磨损并存,轧制+时效处理试样的磨损机制为磨粒磨损。关于铝合金材料在腐蚀性能方面的报道,Zhao等[15]研究表明7A85铝合金在海洋环境中,铝合金内部点蚀的发生导致其力学性能显著下降;Meng等[16]采用飞秒激光对7075铝合金表面实施改性处理,显著提升了材料在3.5% (质量分数) NaCl溶液中的抗腐蚀性能;李波等[17]研究了6061铝合金在3.5%NaCl溶液中的腐蚀行为,结果表明在腐蚀溶液中铝合金表面生成了一些氧化物,这些氧化物对铝合金的腐蚀具有一定的阻碍作用,其他文献[18~20]中也报道了类似的现象。

当前对于铝合金材料的摩擦磨损和腐蚀性能的研究得到了广泛的关注,但是在腐蚀环境下关于铝合金材料尤其是7系航空铝合金材料的摩擦腐蚀综合性能的研究鲜有报道。因此,系统深入地开展7系铝合金材料的摩擦腐蚀性能研究对于响应国家海洋装备战略的实施、提升海洋装备的可靠性、延长装备服役寿命具有重要意义。本文以7075-T6铝合金为研究对象,采用Si3N4陶瓷球为摩擦副,在3.5% NaCl溶液中进行开路电位、动电位极化和恒电位极化系列实验,系统研究7075-T6铝合金在3.5%NaCl溶液中与Si3N4对磨球的摩擦腐蚀性能,阐述摩擦腐蚀性能机理,为7075-T6铝合金材料在海洋环境下的应用提供理论和实验支撑。

1 实验方法

采用7075-T6铝合金板材作为试样,其成分(质量分数,%)为:Si 0.26、Fe 0.23、Cu 1.78、Mn 0.14、Mg 2.6、Cr 0.25、Zn 5.56、Ti 0.13、Al余量。室温下7075-T6铝合金抗拉强度为568 MPa,屈服强度为503 MPa,延展率为11%,维氏硬度为160 HV0.1。将板材用电火花线切割机将其切割成10 mm × 10 mm × 2.5 mm规格的试样,将制备好的铝合金试样表面依次用600#、1200#、2000#和3000#的SiC砂纸研磨,然后抛光至镜面,用酒精超声清洗,吹风机吹干。

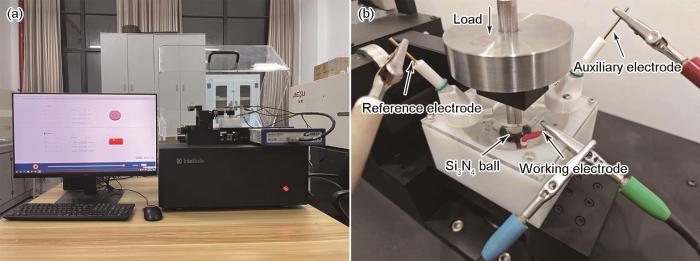

采用一台配置直线往复滑动模块的摩擦磨损试验机(TriboStudio)进行腐蚀磨损试验。摩擦磨损试验机配备了一个三电极电化学池,将制备好的样品作为工作电极用树脂进行封装,工作电极在溶液中的暴露面积为1.0 cm2。选用饱和Ag/AgCl电极(0.199 V vs.标准氢电极(SHE))作为参比电极,选用铂丝电极作辅助电极。三电极与电化学工作站(Interface 1010E,GAMRY)连接,如图1所示。所有电化学和摩擦腐蚀实验均在室温(22 ± 2) ℃和标准大气压下进行,参比电极和辅助电极至少有三分之一浸没在3.5%NaCl溶液中。在测试前,先将工作电极在腐蚀液中静置1 h,使工作电极表面达到一个稳定的状态。使用直径为5 mm的Si3N4陶瓷球作为对摩球,测试条件为:载荷1 N、往复频率2 Hz、往复行程5 mm、滑动距离50 m,相应的滑动速度20 mm/s。

图1

图1

摩擦腐蚀实验装置图

Fig.1

Diagram of tribocorrosion testing device: (a) experimental setup diagram, (b) local diagram of the tribocorrosion device

在开路电位(OCP)、恒阴极电位(-1.5 VAg/AgCl)和恒阳极电位(-0.7 VAg/AgCl)条件下的摩擦腐蚀测试中,首先将试样在腐蚀液中静置30 min,随后进行50 m的滑动摩擦腐蚀测试,滑动摩擦结束后再静置30 min。在动电位极化摩擦腐蚀测试中,扫描范围为-1.5~-0.3 V,扫描速率为1 mV/s。为了对比分析,在干摩擦条件下也进行了摩擦磨损实验。每个样品在上述每种条件下均进行3组重复性实验,取平均值,每次测试更换新的对摩球和腐蚀液。采用三维轮廓仪(ContourGT-K,Bruker)测量磨损体积。磨损率通过公式K = V/(S·F)进行计算,其中V为磨损体积(mm³),S为滑动距离(m),F为施加载荷(N)。

采用X射线衍射仪(XRD,D8 Advance,Bruker)对7075-T6铝合金试样进行物相分析(扫描速率5°/min,扫描范围30°~90°);采用光学显微镜(BX53M, Olympus)观察合金的显微组织和对摩球的磨损表面;通过扫描电镜(SEM,Supra 55,Zeiss)对7075-T6铝合金的磨损表面形貌进行表征和元素分析(EDS);采用X射线光电子能谱仪(XPS,Escalab 250Xi Thermo fisher scientific)对合金阴极电位测试条件下试样表面摩擦腐蚀产物进行分析。

2 结果与讨论

2.1 物相分析

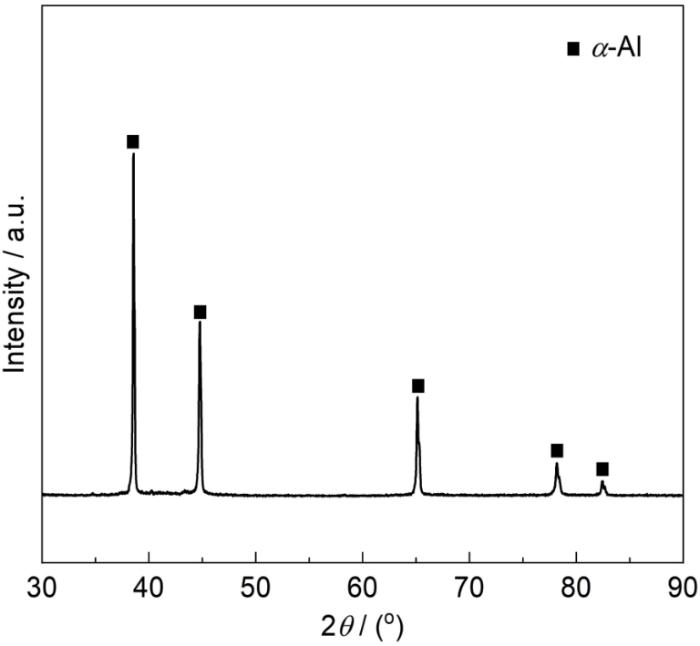

图2为7075-T6铝合金的XRD谱,可以看出7075-T6铝合金中主要的相为BCC结构的α-Al固溶体。虽然合金组成中存在少量的Zn、Mg和Cu等其他金属元素,但是由于析出相的含量和尺寸都较小,所以没有检测到析出相的峰。7075-T6铝合金经历了固溶处理+人工时效的热处理过程,过饱和固溶体脱溶析出少量的沉淀相,从而提高了合金的强度和硬度。

图2

图3为Kroll's试剂刻蚀后7075-T6铝合金表面的光学显微镜(OM)图,可以看出7075-T6铝合金的显微组织主要是由比较均匀的等轴晶组成,晶粒尺寸大小比较均匀。

图3

2.2 摩擦腐蚀性能

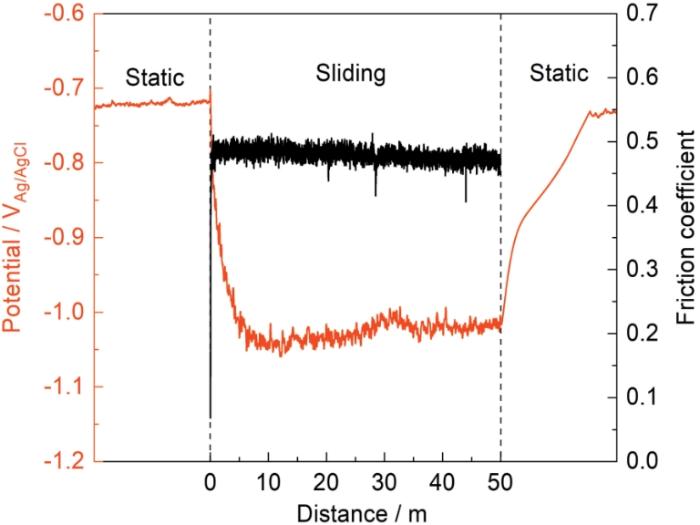

由图4可知,在前30 min静止状态下,铝合金的OCP值稳定在-730 mV。当滑动摩擦开始后,OCP值急剧下降,随着摩擦腐蚀的持续进行,OCP值在-1050 mV附近上下波动,50 m的摩擦腐蚀测试结束后,OCP值又急剧上升,随后稳定到静止状态下的初始值。滑动摩擦过程中OCP值的负向移动表明滑动摩擦破坏了材料表面在静置状态下形成的钝化膜,在3.5%NaCl溶液中裸露出新鲜的铝合金基体,材料的腐蚀倾向增强。OCP值在摩擦腐蚀过程中的上下波动反映出材料在摩擦腐蚀过程中表面钝化膜的生成和剥落的动态过程。当滑动摩擦停止时,铝合金表面再次发生钝化,磨损表面生成的钝化膜阻碍了材料的进一步腐蚀,OCP值恢复到原来的数值。OCP数值的变化表明,滑动摩擦行为降低了7075-T6铝合金材料表面的稳定性。7075-T6铝合金在OCP摩擦腐蚀条件下的摩擦系数稳定在0.5左右。

图4

图4

7075-T6铝合金在3.5%NaCl溶液中摩擦腐蚀条件下的OCP值和摩擦系数

Fig.4

OCP value and friction coefficient of 7075-T6 Al-alloy in 3.5%NaCl solution

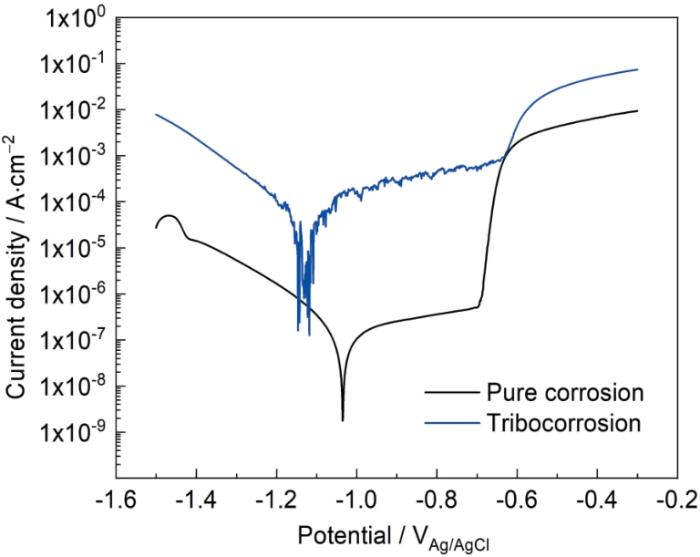

图5为7075-T6铝合金在3.5%NaCl溶液纯腐蚀和摩擦腐蚀的动电位极化曲线。二者的极化曲线在阴极区段的变化趋势类似,说明其阴极反应机理一致,均为吸氧腐蚀,阳极区域观察到有明显的钝化区。对阴极区段采用Tafel外推法得到纯腐蚀和摩擦腐蚀的腐蚀电位Ecorr和腐蚀电流密度Icorr,如表1所示。相比于静态腐蚀,摩擦腐蚀状态下7075-T6铝合金的腐蚀电位发生了负移,表明滑动摩擦降低了材料表面的稳定性。腐蚀电流密度由纯腐蚀条件下的(0.67 ± 0.02) μA·cm-2增大到(12.23 ± 2.16) μA·cm-2,其增幅达17倍。一般来说,腐蚀电流密度是评价钝化金属耐蚀性的一个重要参数[21]。腐蚀电流密度的增大,反映出7075-T6铝合金耐蚀性能的下降,其原因是滑动摩擦破坏了材料表面的钝化膜,从而加速了铝合金材料的腐蚀。

图5

图5

7075-T6铝合金在纯腐蚀和摩擦腐蚀条件下的动电位极化曲线

Fig.5

Potentiodynamic polarization curves for the 7075-T6 Al-alloy under pure corrosion and tribocorrosion conditions in 3.5%NaCl solution

表1 7075-T6铝合金在纯腐蚀和在3.5%NaCl溶液中摩擦腐蚀条件下Tafel分析结果

Table 1

| Experimental condition | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| Pure corrosion | -1.01 ± 0.02 | 0.67 ± 0.02 |

| Tribocorrosion | -1.14 ± 0.03 | 12.23 ± 2.16 |

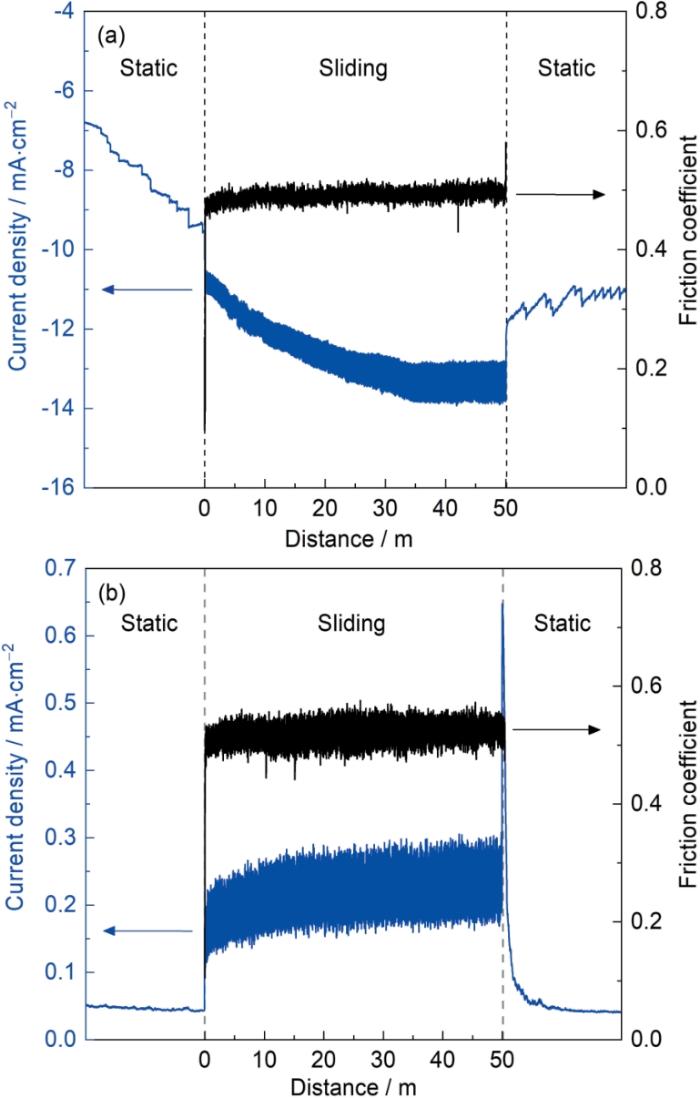

为了研究电位对7075-T6铝合金摩擦腐蚀性能的影响,分别选取-1.5 VAg/AgCl (恒阴极电位)和-0.7 VAg/AgCl (恒阳极电位)两个电位进行恒电位极化摩擦腐蚀实验。如图6a所示,在施加恒阴极电位条件下,电流密度为负值,说明工作电极表面发生析氢还原反应,工作电极处于保护状态,不发生腐蚀。在静止状态下随着时间的推移,电流密度绝对值增大,说明析氢反应加剧。这是因为氢气气泡产生导致铝合金表面初始形成的氧化膜部分破裂,使铝合金表面电子传输增强。在滑动摩擦开始时,电流密度绝对值急剧增大,随着滑动距离的增大电流密度逐渐趋于稳定,这说明恒阴极电位条件下的摩擦行为去除了铝合金表面初始形成的钝化膜,导致析氢反应加速[22,23],在滑动摩擦结束后电流密度稳定至-13.36 mA·cm-2。

图6

图6

7075-T6铝合金在3.5%NaCl溶液中-1.5 VAg/AgCl和-0.7 VAg/AgCl恒电位条件下的电流密度和摩擦系数

Fig.6

Current density and friction coefficient of 7075-T6 Al-alloy under -1.5 VAg/AgCl (a) and -0.7 VAg/AgCl (b) in 3.5%NaCl solution

图6b所示为施加-0.7 VAg/AgCl恒电位时7075-T6铝合金电流密度和摩擦系数的曲线图。滑动摩擦前铝合金表面钝化,阳极电流密度较低,约为0.05 mA·cm-2。在滑动摩擦开始时,由于滑动摩擦去除了铝合金表面的钝化膜,使得电流密度急剧增加到0.2 mA·cm-2。当滑动停止时,电流密度再次减小到滑动摩擦开始前的值,这说明铝合金材料的磨损表面又重新生成了钝化膜。

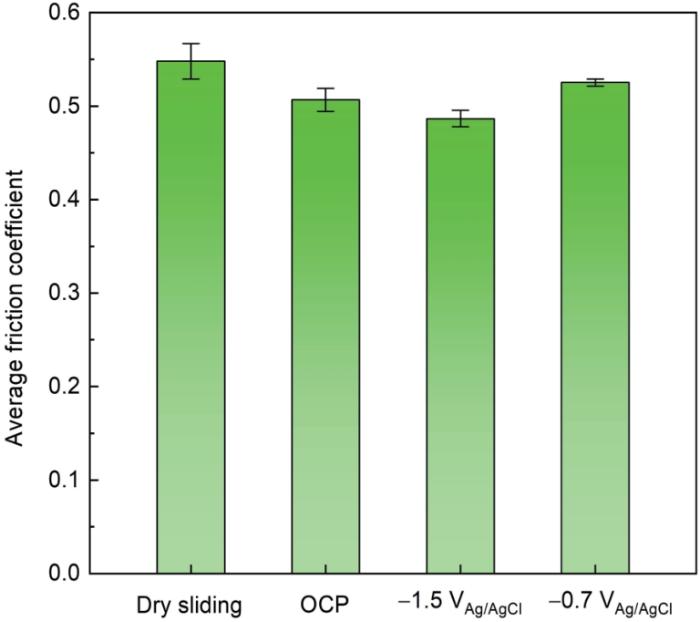

从图6中的摩擦系数曲线可以看出,在施加阴极电位和阳极电位条件下,滑动摩擦开始时,摩擦系数曲线迅速上升到一个稳定的数值,这一趋势和在OCP条件下进行的摩擦腐蚀实验趋势一致(图4)。从图7中可知,在-1.5 VAg/AgCl阴极电位条件下的摩擦系数为0.486,低于在OCP条件下的摩擦系数0.507,这主要是施加阴极电位在摩擦表面会发生析氢反应,不断产生氢气气泡,这为摩擦过程起到一定的润滑减摩作用。在-0.7 VAg/AgCl阳极电位条件下的摩擦系数为0.525,高于OCP条件下的摩擦系数,这主要是由于阳极电位加速材料的腐蚀,在材料表面形成大小不一的腐蚀孔洞,增大了材料的表面粗糙度,因此在摩擦过程中材料的摩擦系数偏高。此外,在干摩擦的对比实验中,干摩擦条件下的摩擦系数为0.548,均高于其他3种条件下测试的摩擦系数,其原因是摩擦腐蚀实验均在3.5%NaCl溶液中进行,而溶液在摩擦过程中能起到润滑减摩的作用[24]。

图7

图7

7075-T6铝合金在干摩擦和在3.5%NaCl溶液中摩擦腐蚀测试的摩擦系数

Fig.7

Friction coefficient of 7075-T6 Al-alloy under dry sliding and tribocorrosion in 3.5%NaCl conditions

2.3 摩擦磨损性能

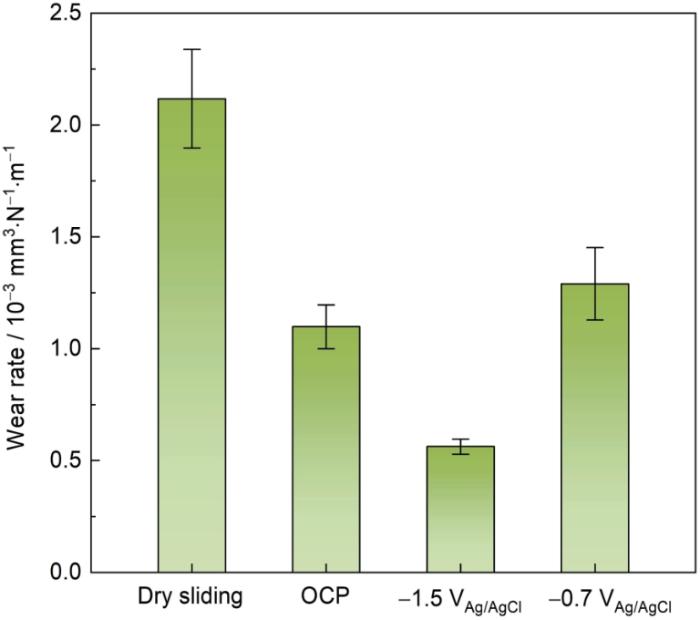

7075-T6铝合金在干摩擦、OCP、-1.5 VAg/AgCl和-0.7 VAg/AgCl条件下磨痕的三维轮廓图和磨痕曲线如图8所示,相应的磨损率如图9所示。由图8a明显可见,7075-T6铝合金材料在干摩擦状态下的磨痕最大,其宽度为0.75 mm,深度约为35 μm,磨痕表面粗糙;在OCP条件下的磨痕明显变浅变窄,磨损率也从干摩擦条件下的2.11 × 10-3 mm3/(N·m)降低到1.09 × 10-3 mm3/(N·m)。OCP条件下的磨损率降低主要是由于3.5%NaCl溶液在摩擦过程中起到润滑减摩的作用;在施加-1.5 VAg/AgCl阴极电位后,7075-T6铝合金材料的磨损率降至最低,为0.56 × 10-3 mm3/(N·m),这主要是因为阴极电位能够抑制铝合金材料表面的腐蚀,同时表面析出的氢气气泡在摩擦过程中具有一定的润滑作用,从而降低了磨损率;在-0.7 VAg/AgCl条件下,7075-T6铝合金材料的磨损率为1.28 × 10-3 mm3/(N·m),恒阳极电位条件下铝合金材料磨损率相比较恒阴极电位和OCP条件下较高,主要是由于铝合金在恒阳极电位下发生严重的腐蚀磨损。阳极电位会加速Cl-对铝合金表面钝化膜的溶解,摩擦也会去除表面钝化膜,导致铝合金没有钝化膜的保护,Al原子在正电位的作用下失去电子不断溶解于溶液中,发生严重的腐蚀磨损[25,26]。同时值得注意的是,即使阳极电位加速铝合金的腐蚀,但是磨损率仍然低于干摩擦条件下的磨损率。4种测试条件下磨损率的排序为:干摩擦> -0.7 VAg/AgCl恒电位> OCP > -1.5 VAg/AgCl恒电位。

图8

图8

7075-T6铝合金在干摩擦条件和在3.5%NaCl溶液中摩擦腐蚀测试的耐磨性

Fig.8

Wear resistance of 7075-T6 Al-alloy under dry sliding and tribocorrosion in 3.5%NaCl conditions: (a) dry sliding, (b) OCP, (c) -1.5 VAg/AgCl, (d) -0.7 VAg/AgCl, (e) wear track profiles

图9

图9

7075-T6铝合金在干摩擦条件和在3.5%NaCl溶液中摩擦腐蚀测试的磨损率

Fig.9

Wear rates of 7075-T6 Al-alloy under dry sliding and tribocorrosion in 3.5%NaCl conditions

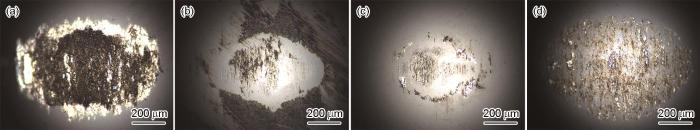

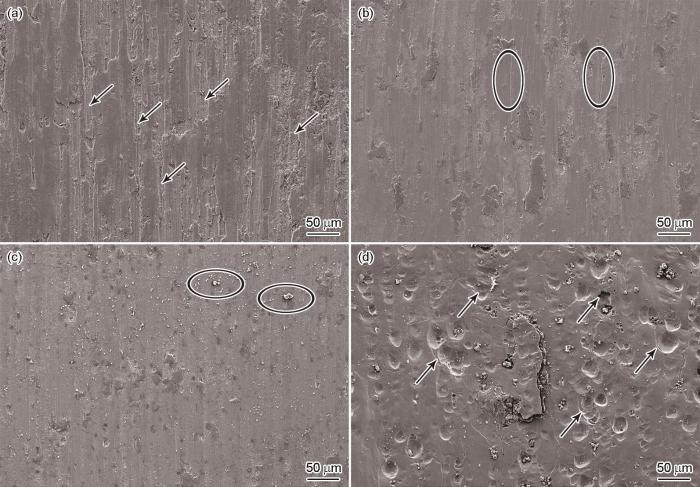

图10是在干摩擦、OCP、-1.5 VAg/AgCl和-0.7 VAg/AgCl条件下,Si3N4球与7075-T6铝合金摩擦后的磨痕图。可以看出,所有条件下的Si3N4球的磨损痕呈椭圆形。干摩擦条件下,Si3N4球的磨痕较大,并且在其表面粘着较多的铝合金材料;与干摩擦相比,在3.5%NaCl溶液中,OCP条件下Si3N4球的表面并未见到明显磨损,只有一点磨痕,这主要是3.5%NaCl溶液在摩擦过程中起到一定的润滑作用;在-1.5 VAg/AgCl恒电位条件下,Si3N4球表面的磨损轮廓最小,这主要是在阴极电位条件下,铝合金材料表面氢气气泡的生成起到了润滑作用,导致对摩球的磨损量也随之变小;在-0.7 VAg/AgCl恒电位条件下的磨痕是3种摩擦腐蚀条件下最大的,原因是在阳极电位下铝合金表面形成了腐蚀产物,造成对摩球的磨粒磨损。

图10

图10

Si3N4对摩球在干摩擦条件和在3.5%NaCl溶液中摩擦腐蚀测试后的磨痕图

Fig.10

Wear scars of Si3N4 balls under dry sliding and tribocorrosion in 3.5%NaCl conditions: (a) dry sliding, (b) OCP, (c) -1.5 VAg/AgCl, (d) -0.7 VAg/AgCl

2.4 磨损表面

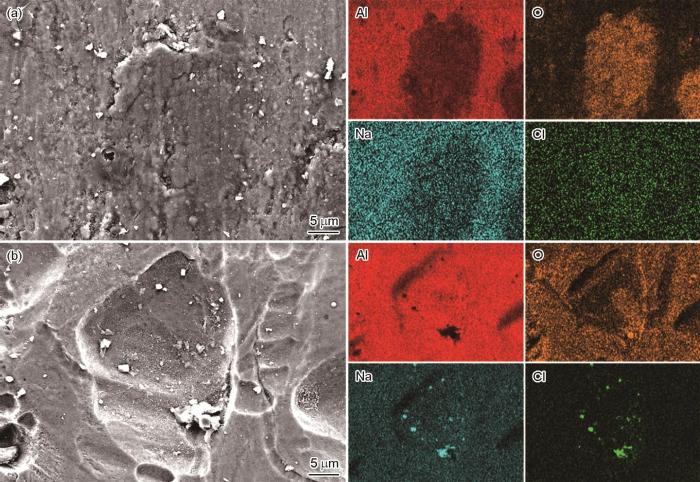

图11为7075-T6铝合金在干摩擦和在3.5%NaCl溶液中摩擦腐蚀测试后磨损表面的SEM图。如图11a中箭头所示,在干摩擦条件下,铝合金材料的磨损表面呈现严重的粘着撕裂特征,在铝合金表面产生大量的条状、深浅不一的材料剥落痕迹。通过图10a,也能印证部分铝合金材料在干摩擦过程中发生了转移,因此7075-T6铝合金在干摩擦条件下的磨损机制为粘着磨损。如图11b和c所示,在3.5%NaCl溶液中进行OCP和-1.5 VAg/AgCl恒电位条件下摩擦腐蚀测试的磨损表面存在浅的犁沟(如图11b椭圆圈中所示),同时在磨损表面也看到了一些磨损颗粒(如图11c椭圆圈中所示),表明这两种条件下的磨损机制为磨粒磨损。值得注意的是,在-1.5 VAg/AgCl恒电位条件下的磨损表面上观察到光滑的薄摩擦层。如图12a所示,通过EDS分析显示摩擦层中主要成分是金属氧化物,这是由于铝合金与对磨球的相对摩擦,促进了氧化反应所形成的。在-0.7 VAg/AgCl恒电位条件下,7075-T6铝合金磨损表面的SEM如图11d所示。相比于在OCP和阴极恒电位条件下的摩擦腐蚀测试,施加阳极电位测试后的磨损表面更粗糙,磨损表面可以明显看到一些剥落和腐蚀孔洞,如图11d箭头所示。如图12b,EDS分析表明孔洞中存在着Cl-,说明3.5%NaCl溶液中的Cl-在施加阳极电位条件下将加速材料的腐蚀,因此7075-T6铝合金在-0.7 VAg/AgCl恒电位条件下的磨损机制为腐蚀磨损。

图11

图11

7075-T6铝合金在干摩擦条件和在3.5%NaCl溶液中摩擦腐蚀测试后磨损表面的SEM图

Fig.11

SEM images of the worn surfaces of 7075-T6 Al-alloy under dry sliding and tribocorrosion in 3.5%NaCl conditions: (a) dry sliding, (b) OCP, (c) -1.5 VAg/AgCl, (d) -0.7 VAg/AgCl

图12

图12

7075-T6铝合金在-1.5 VAg/AgCl和-0.7 VAg/AgCl条件下磨损表面的EDS图谱

Fig.12

EDS maps of worn surface of 7075-T6 Al-alloy under -1.5 VAg/AgCl (a) and -0.7 VAg/AgCl (b) in 3.5%NaCl solution

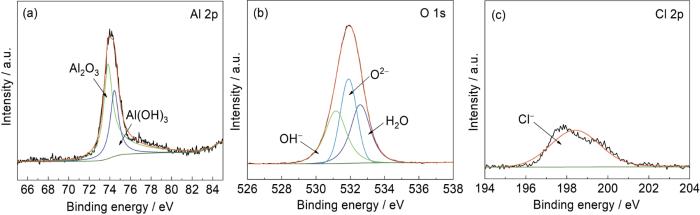

2.5 磨痕表面的XPS分析

EDS分析结果(图12)表明,7075-T6铝合金在施加-1.5 VAg/AgCl恒电位条件下摩擦腐蚀磨损表面含有丰富的O和少量的Cl。为了进一步确定磨损区化合物元素的价态,对磨痕表面进行了XPS分析。图13所示为Al、O和Cl的XPS拟合分析结果,Al 2p峰的结合能分别为73.8和74.5 eV,分别代表Al2O3和Al(OH)3。O 1s光谱也呈现出531.2、531.9和532.6 eV的3个峰,分别对应Al(OH)3、Al2O3和Al2O3·H2O (水合氧化铝)。Al和O峰的强度表明Al2O3是摩擦腐蚀产物的主要成分。在磨痕表面检测到Cl-的峰,表明Cl-具有较强的吸附活性,容易与钝化膜中的氧结合形成氯氧化物[27]。

图13

图13

7075-T6铝合金磨痕的XPS图谱分析

Fig.13

XPS spectrum analysis of wear track of 7075-T6: (a) Al 2p, (b) O 1s, (c) Cl 2p

3 结论

(1) 滑动摩擦降低了7075-T6铝合金材料表面的稳定性,OCP值由静置时的-730 mV降低至-1050 mV;动电位极化腐蚀电位由静置时的-1.01 V降至-1.14 V,腐蚀电流密度由静置时的0.67 μA·cm-2显著增加至12.23 μA·cm-2。

(2) 施加-1.5 VAg/AgCl阴极电位能够促进在7075-T6铝合金表面发生析氢反应,抑制材料的腐蚀;在-0.7 VAg/AgCl阳极电位条件下,摩擦导致腐蚀电流密度急剧增大,加速了材料的腐蚀;XPS分析结果显示,钝化膜的主要成分为Al2O3。

(3) 在干摩擦、OCP、-1.5 VAg/AgCl和-0.7 VAg/AgCl恒电位条件下,7075-T6铝合金材料的摩擦系数分别为0.548、0.507、0.486和0.525,磨损率分别为2.11 × 10-3、1.09 × 10-3、0.56 × 10-3和1.28 × 10-3 mm3/(N·m)。摩擦系数和磨损率排序规律一致,均为干摩擦> -0.7 VAg/AgCl恒电位> OCP > -1.5 VAg/AgCl恒电位。

(4) 7075-T6铝合金干摩擦磨损机制为粘着磨损;OCP和-1.5 VAg/AgCl阴极电位条件下的磨损机制为磨粒磨损;-0.7 VAg/AgCl阳极电位条件下的磨损机制为腐蚀磨损。

参考文献

Effect of corrosion damage on fatigue behavior of AA7075-T651 Al-alloy

[J].

腐蚀损伤对AA7075-T651铝合金疲劳行为影响的研究

[J].

Corrosion behavior of 7050 and 7075 aluminum alloys processed by reactive additive manufacturing

[J].

Effect of ultrasonic shot peening on microstructure and properties of a 7075 Al-alloy rod

[J].

超声喷丸对7075铝合金棒材组织结构与性能的影响

[J].

Cavitation-corrosion behaviors of HVOF sprayed WC-25WB-10Co-5NiCr and MoB-25NiCr coatings

[J].

Anisotropy of wear and tribocorrosion properties of L-PBF Ti6Al4V

[J].

Tribocorrosion behavior of TiZrHfNb-based refractory high-entropy alloys

[J].

Corrosion damage repair of 7075-T6 aluminum alloy by ultrasonic nanocrystal surface modification

[J].

Modelling the tribo-corrosion interaction in aqueous sliding conditions

[J].

Effect of solution treatment on friction and wear properties of 7055 aluminum alloy

[J].

固溶处理后7055铝合金的摩擦磨损性能

[J].

Tribological behavior of Al 6061 and Ti6Al4V alloys against lunar regolith simulants at extreme temperatures

[J].

Influence of temperature on friction and wear behavior of 6061 aluminum alloy

[J].

温度对6061铝合金摩擦磨损行为的影响

[J].

Fretting wear behavior of microarc oxidation film on A356 aluminum alloy

[J].

A356铝合金微弧氧化膜微动磨损行为的研究

[J].

Effect of cryogenic, solution and aging combined heat treatment on friction and wear properties of vacuum die-cast Al alloy

[J].

深冷、固溶和时效处理对真空压铸铝合金摩擦磨损性能的影响

[J].

Effects of rolling and aging on mechanical properties, friction and wear properties of 7050 aluminum alloy

[J].

轧制及时效对7050铝合金力学性能和摩擦磨损性能的影响

[J].

Long-term corrosion behavior of the 7A85 aluminum alloy in an industrial-marine atmospheric environment

[J].

Investigations on electrochemical corrosion behavior of 7075 aluminum alloy with femtosecond laser modification

[J].

Study on the corrosion behavior of 6061 aluminum alloy in 3.5%NaCl solution immersion test

[J].

铝合金(6061)在3.5%NaCl溶液浸泡实验中的腐蚀行为研究

[J].

Corrosion characteristics of 5A06 Al-alloy exposed in natural deep-sea environment

[J].

深海环境5A06铝合金腐蚀行为与表面特性

[J].

Electrochemical performance of initial corrosion of 7A04 aluminium alloy in marine atmosphere

[J].

7A04铝合金在海洋大气环境中初期腐蚀的电化学特性

[J].

Electrochemical corrosion behavior of two Al-based alloys in 3%NaCl solution

[J].

两种铝合金在3%NaCl溶液中的腐蚀特性

[J].

Tribocorrosion behavior of β-type Ti-Nb-Ga alloys in a physiological solution

[J].

Modeling tribocorrosion of passive metals-a review

[J].

The tribocorrosion resistance of TiN + TiB/TC4 composite coatings and the synergistic strengthening effects of multi-level reinforcements

[J].

Tribological behavior of Ni3Al alloy at dry friction and under sea water environment

[J].

Evaluation of corrosion resistance of the single-phase light refractory high entropy alloy TiCrVNb0.5Al0.5 in chloride environment

[J].

Tribocorrosion of 316L stainless steel by in-situ electrochemical methods under deep-sea high hydrostatic pressure environment

[J].

Corrosion resistance of Al/SiC laser cladding coatings on AA6082

[J].