海洋中的钢铁构件容易受到电化学腐蚀[1]和生物附着的影响[2],进而影响了船舶等的性能和使用寿命。电化学保护是解决这些问题的有效方法,其中外加电流阴极保护[3]和电化学防污[4]是两项关键技术。辅助阳极作为电流阴极保护或电解防污的核心部分,其性能将直接影响整体防护效果。辅助电极材料的发展经历了石墨、铅合金、重金属、贵重金属、Ti基镀铂和Ti基氧化物涂层阳极的更替过程[5]。Ti基氧化物涂层阳极以钛板为基体,在其表面涂覆一层混合金属氧化物。涂覆层一般为贵金属氧化物(如IrO2、RuO2等)和基体金属氧化物(如TiO2等)的混合物[6]。Ti基氧化物涂层阳极具有较高的电催化活性和非常大的真实表面积,因此在海水中具有很低的极化电位,这意味着在相同的驱动电压下混合金属氧化物阳极比铂钛阳极可以排出更大的电流,因而是一种高效率的阳极[7]。

然而,随着海洋装备在深海和远海中的使用,对使用寿命的要求不断提高。海水环境中的温度、压力和Cl-浓度等因素会影响阳极的电催化性能和寿命。在这些恶劣条件下,阳极的电催化性能可能会大幅下降,相较于常温常压下的表现会降低。这主要是由于涂层存在较多裂纹和缺陷,涂层内的氧化物活性位点少。当前有研究表明碳纳米材料的引入可以改善金属氧化物涂层阳极的形貌与性能[8]。

还原氧化石墨烯(RGO)和多壁碳纳米管(CNTs)具备卓越的导电性,可提升阳极电催化活性;碳纳米材料强化阳极涂层,使其层与层间更紧密,可有效阻隔电解质渗透,防止阳极涂层剥离,延长电极使用寿命;碳纳米材料能够有效缓冲环境温度变化引起的阳极体积变化,防止涂层崩离[9];在低温条件下,阳极材料具备抵御电化学性能急剧下降的能力,在金属氧化物电极中具有广泛的应用前景[10]。Mehdipour等[11]在不同温度下将碳纳米管引入IrO2-Ta2O5阳极中,结果显示碳纳米管的掺入并未形成新的化合物,450 ℃下碳纳米管能够保持原有形态。Fan等[12]通过研究IrO2-Ta2O5中加入碳纳米管,结果表明新型IrO2-Ta2O5-CNT阳极的寿命是传统IrO2-Ta2O5阳极的3倍。Royaei等[13]利用溶胶-凝胶法合成了修饰的TiO2-RuO2电催化涂层的钛基电极,并研究了其腐蚀行为。然而,该方法的主要缺陷是选用的增强材料为RGO,其直接在溶剂中的分散效果较差,导致RGO的掺入浓度较低,限制了其对阳极性能的进一步提升。

因此,本文将RGO-CNTs杂化材料掺入金属氧化物阳极涂层中,研究RGO-CNTs杂化材料对阳极微观结构以及电化学性能的影响规律,明确RGO-CNTs掺杂对金属氧化物涂层电催化活性及服役寿命的作用机制,对于开发高效、稳定和长寿命的金属氧化物钛阳极具有深远意义。

1 实验方法

阳极基材采用TA2(抗拉强度440~620 N/mm2)工业纯钛,纯度≥ 99%。规格统一激光切割成20 mm × 20 mm × 1 mm方形钛片,其化学成分(质量分数,%)为:C ≤ 0.08,O ≤ 0.25,N ≤ 0.03,H ≤ 0.02,Fe ≤ 0.30,余量为Ti。

将基材打磨至光滑,进行喷砂处理。将喷砂后的钛片碱洗除油除污,再置于煮沸的10% (质量分数)草酸溶液酸蚀2.5 h。酸蚀后用大量去离子水冲洗,并置于超声清洗机中超声清洗掉表面残留的草酸钛,吹干置于无水乙醇中备用。

按照Ru∶Ir∶Sn的摩尔浓度比3∶1∶6,配制三氯化钌+氯铱酸+四氯化锡(Cl3H6O3Ru∶Cl6H14IrO6∶SnCl4·5H2O = 3∶1∶6)前驱体涂液,掺入上述RGO-CNTs,磁力搅拌30 min,超声震荡30 min,对照组不掺入RGO-CNTs,制成两种涂液。采用热分解制备工艺,每次涂敷后130 ℃下烘干15 min,保证有机溶剂完全挥发,分别在马弗炉中以430、450、470 ℃煅烧15 min,涂敷煅烧次数为15次,最后一次煅烧1 h,样品编号列于表1。

表1 样品编号及工艺条件

Table 1

| Number | Calcination temperature / ℃ | Doping |

|---|---|---|

| N1 | 430 | None |

| H1 | 430 | Addition of RGO-CNTs |

| N2 | 450 | None |

| H2 | 450 | Addition of RGO-CNTs |

| N3 | 470 | None |

| H3 | 470 | Addition of RGO-CNTs |

采用XL-30FEG型扫描电子显微镜(SEM)对制备的阳极表面进行微观形貌表征,并采用自带的X射线能谱(EDS)对涂层成分进行分析,采用X Pert PRO型X射线衍射仪(XRD)进行相组成测试和分析,其主要参数为:管压35 kV,管流25 mA,Cu靶Kα线,波长1.54 Å,衍射角2θ范围为10°~90°。

电化学测试采用P4000电化学工作站,除特别标注外,测试体系为3.5% (质量分数) NaCl溶液,室温25 ℃下进行,测试时连接方式为三电极体系,用密封胶遮蔽试样保留1 cm2面积作为工作电极,对电极为铂片电极,参比电极为饱和甘汞电极(SCE)。

(1) 电化学阻抗(EIS)测试:本实验对阳极中电荷传输阻力等进行分析,交流信号振动幅值为±10 mV,频率响应范围为105~10-2 Hz,测试体系为3.5%NaCl溶液,为了完整研究涂层的导电过程,需在析氯区间进行阻抗分析,电化学阻抗设置直流偏压为1.13 V (vs. SCE)[16],此时阳极处于电化学控制阶段。采用软件Gamry,ZsimpWin3.21对阻抗数据进行拟合处理。

(2) 循环伏安(CV)测试:在3.5%NaCl溶液介质中,设定电位区间为0.1~1.1 V,扫描速率20 mV/s进行循环伏安测试,循环扫描20次,取最后一次CV曲线封闭面积按照

其中:Q为循环伏安电量(mC/cm2),Va、Vb分别为电位扫描范围的上下限(mV),vs为扫描速率(mV/s)。

(3) 线性扫描伏安(LSV)测试:LSV曲线可辅助定性评估阳极的电催化活性,观察液相传质步骤下不同阳极的电流密度随电压变化情况,电流密度越大表示阳极的电催化活性越高。在质量分数为26.5%的NaCl溶液体系中测试LSV曲线,测试采用上述三电极体系,0~1.8 V (vs. SCE)电位区间内扫描速率为10 mV/s。

(4) 强化电解寿命(ALT)测试:采用大电流密度、苛刻电解液环境下进行电极快速寿命测试。采用直流稳压电源,电流密度为2 A/cm2,电解液为1 mol/L硫酸溶液,电解液温度为40 ℃,环氧树脂封样预留1 cm2的测试面积,极板间距为2 cm,置于250 mL烧杯中,测试电极做阳极,钛板做阴极。记录槽电压随时间的变化,当槽电压升高至10 V时判断被测阳极失效[18]。

2 结果与讨论

2.1 扫描电镜观察和电子能谱分析

图1

图1

不同烧结温度下金属氧化物阳极的表面形貌

Fig.1

Surface morphologies of metal oxide anodes at different sintering temperatures: (a) N1, (b) N2, (c) N3, (d) H1, (e) H2, (f) H3

图2

图2

明亮析出晶粒的元素分析图

Fig.2

Elemental analysis of bright precipitated grain: (a) surface morphology, (b) image of energy dispersive spectrometer

图1d~f为掺杂RGO-CNTs的涂层微观形貌,涂层表面已经没有“孤岛”泥裂状形貌,裂纹尺寸明显减少,没有连续裂纹,涂层表面大量明亮晶粒的析出。对比图1a~c可以看出,掺杂RGO-CNTs阳极表面的“孤岛”泥裂状形貌明显减少,裂纹变细变窄、不连续,细微裂纹数量增多,且富含Ru、Ir成分的晶粒析出增加了涂层表面粗糙度[21]。分析认为,可能由于RGO-CNTs结构边缘存在的部分带负电含氧官能团为RuO2、IrO2晶粒提供了形核位点,降低了形核自由能,促使RuO2、IrO2晶粒沿RGO-CNTs生长。同时,RGO-CNTs杂化材料优异的导热、力学特性改善了涂层热氧化过程中的导热性能,缓解涂层内部热应力,抑制典型龟裂的产生[22]。

表2为不同金属氧化物阳极涂层的元素组成,掺杂RGO-CNTs涂层中的C含量为5.66%~6.78%,明显高于未掺杂涂层中的C含量(1.96%~2.32%),随着热氧化温度从430 ℃升高到470 ℃,C的含量从6.78%下降到5.66%。分析认为,RGO-CNTs在涂层的高温煅烧过程中以单质状态存在,但温度的升高会造成RGO-CNTs的质量损失,所以应选择合适的热分解工艺以避免碳杂化材料的过度分解。同时,对比N1和H1、N2和H2、N3和H3可以看出,掺杂RGO-CNTs的阳极表面有效活性成分Ru、Ir含量均有所升高,其中430 ℃下Ru、Ir增量最多,分别为3.89%和1.14%,450 ℃下Ru、Ir增量分别为3.33%和1.11%,470 ℃下Ru、Ir增量分别为2.07%和0.07%。分析认为RGO-CNTs的掺杂促进了活性元素Ru、Ir的偏析,印证了上文微观形貌观察到的富Ru、Ir晶粒现象。而金属氧化物阳极主要靠RuO2、IrO2参与析氯、析氧反应,Ru、Ir的偏析增加了涂层发生析氧、析氯反应的活性位点,进而提高Ti阳极的电催化性能[23]。

表2 不同金属氧化物阳极的能谱元素分析表

Table 2

| Element | Ru | Ir | Sn | C | O | Ti |

|---|---|---|---|---|---|---|

| N1 | 17.96 | 20.28 | 34.89 | 1.96 | 12.83 | 12.08 |

| H1 | 21.85 | 21.42 | 27.93 | 6.78 | 13.58 | 8.44 |

| N2 | 17.30 | 20.15 | 31.44 | 2.14 | 13.16 | 15.81 |

| H2 | 20.63 | 21.26 | 23.53 | 6.16 | 14.26 | 14.16 |

| N3 | 17.69 | 20.25 | 32.52 | 2.32 | 13.22 | 14.00 |

| H3 | 19.76 | 20.32 | 28.92 | 5.66 | 14.13 | 11.21 |

2.2 X射线衍射分析

图3为不同金属氧化物阳极的XRD谱,在相同金属氧化物前驱体涂敷载量的前提下,比较掺杂与未掺杂RGO-CNTs阳极的图谱,衍射峰形基本相同,只能观察到IrO2、RuO2金红石型的衍射峰,未观察到明显的SnO2衍射峰。掺杂RGO-CNTs涂层的强衍射峰2θ主要分布在27.5°,35.0°,52.9°附近,且衍射峰峰宽更大,峰高也更尖锐。分析认为,掺杂RGO-CNTs没有对金属氧化物阳极的物相结构产生太大影响。SnO2在RuO2-IrO2-SnO2三元金属氧化物阳极中与RuO2、IrO2形成固溶体,Ir、Ru、Sn具有相近的离子半径和相同的氧化物晶型,其中Ir4+ (0.062 nm)、Ru4+ (0.063 nm)、Sn4+ (0.069 nm)三者离子半径相似且相差均小于10%,判断3种氧化物之间可以连续形成固溶体[24]。

图3

此外,图3中掺杂RGO-CNTs阳极的强衍射峰强度更大,尤其是(110)面和(101)面的金红石型RuO2-IrO2-SnO2固溶体相衍射峰,表明了固溶体晶粒尺寸更小,晶粒发育更好。可见,RGO-CNTs的掺杂提高了固溶相的结晶程度,促进金红石型相结构的形成,使得阳极表面有更多的活性位点。

2.3 电化学阻抗谱测试

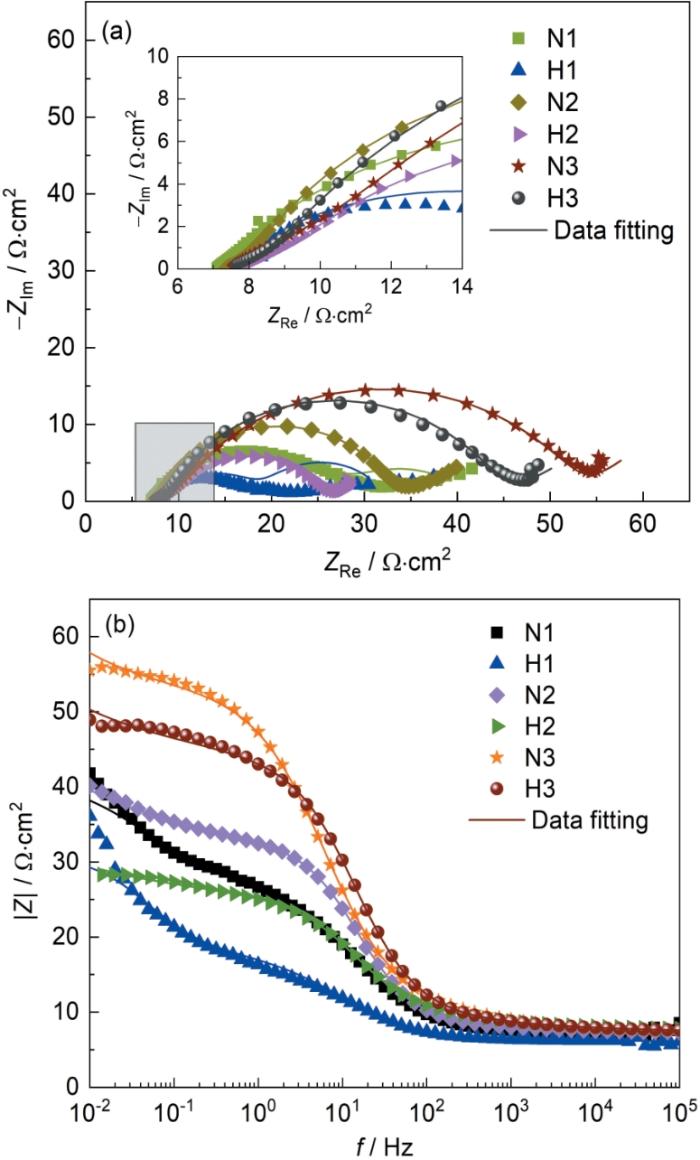

图4a为不同金属氧化物阳极在3.5%NaCl溶液中的Nyquist图。可以看出,6种阳极的阻抗谱显示相似外形,表现为两个时间常数,高频区为一个简单的半圆阻抗谱,低频区有第二个容抗弧趋势。随着热氧化温度的提高,掺杂和未掺杂阳极的高频容抗弧半径均增大。相同热氧化温度下,掺杂RGO-CNTs的阳极容抗弧半径均小于未掺杂的。根据图4b可知,低频区随着RGO-CNTs的掺杂,涂层的阻抗模值|Z|明显减小,高频区变化甚微,同时,无论是否掺杂RGO-CNTs,随热氧化温度升高,|Z|均增大。低频区与Y轴截距的模值|Z|大小通常反映了阳极涂层自身电阻大小,低频区的阻抗模值|Z|越大,表示涂层具有较高的电阻。分析认为,掺杂RGO-CNTs降低了涂层欧姆电阻。同时,随热氧化温度的升高,涂层电阻增大。

图4

图4

3.5%NaCl溶液中不同金属氧化物阳极的阻抗谱图

Fig.4

Nyquist (a) and Bode (b) plots of different metal oxide anodes in 3.5%NaCl solution

采用ZsimpWin3.21软件对阻抗谱进行拟合,采用图5中的等效电路Rs(QfRf)(QdlRct)对阳极电化学阻抗谱进行拟合,数据如表3。其中,Rs、Rct、Rf分别表示溶液电阻、溶液/电极涂层反应界面电荷转移电阻、金属氧化物涂层膜电阻。Qdl表征的是反应过程中,涂层表面与溶液的界面处的双电层电容,Qf表示的是涂层本身的电容特性,它的数值大小代表着涂层的表面结构。由于制备的金属氧化物涂层具有典型的泥裂状形貌,表面不均匀,且考虑到弥散效应故采用常相位角原件Qdl、Qf表示双电层电容和涂层电容以得到较好的拟合结果,ZsimpWin3.21拟合结果与实际结果拟合误差较小,故选择的等效电路适配该电化学系统。

图5

表3 3.5%NaCl溶液中不同金属氧化物阳极的电化学阻抗谱拟合数据

Table 3

| Electrode | Rs / Ω·cm2 | Qf / Ω-1·cm-2·s n | n | Rf / Ω·cm2 | Qdl / Ω-1·cm-2·s n | n | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| N1 | 7.114 | 0.1876 | 0.7114 | 18.94 | 0.00262 | 0.7019 | 21.43 |

| H1 | 7.194 | 0.1998 | 0.7772 | 13.62 | 0.00581 | 0.6857 | 11.48 |

| N2 | 7.019 | 0.1544 | 0.2132 | 22.38 | 0.00208 | 0.8680 | 13.91 |

| H2 | 7.547 | 0.1686 | 0.1247 | 12.42 | 0.00424 | 0.7948 | 7.35 |

| N3 | 7.437 | 0.0257 | 0.3341 | 42.63 | 0.00195 | 0.8126 | 32.35 |

| H3 | 7.151 | 0.1346 | 0.1681 | 9.23 | 0.00097 | 0.8227 | 27.95 |

从表3中,掺杂RGO-CNTs后,Rct在430 ℃下由21.43 Ω·cm2降至11.48 Ω·cm2;450 ℃下由13.91 Ω·cm2降至7.35 Ω·cm2;470 ℃下由32.35 Ω·cm2降至27.95 Ω·cm2。溶液涂层界面电荷转移电阻降低。Rf在430 ℃下由18.94 Ω·cm2降至13.62 Ω·cm2;450 ℃下由22.38 Ω·cm2降至12.42 Ω·cm2;470 ℃下由42.63 Ω·cm2降至9.23 Ω·cm2。涂层膜电阻降低。同样,Qdl和Qf随RGO-CNTs的掺杂而增大。掺杂RGO-CNTs降低了涂层反应电荷转移电阻、涂层膜电阻,增大了涂层反应双电层电容、涂层本身电容,分析认为RGO-CNTs的导电性优于RuO2-IrO2-SnO2粒子,在涂层中以单质状态存在,显著降低了涂层的电阻,增强了电子传输能力。RGO-CNTs降低了涂层电化学反应的阻力,有利于析氯反应的进行。

2.4 循环伏安曲线测试

图6

图6

3.5%NaCl溶液中不同金属氧化物阳极的循环伏安曲线

Fig.6

CV curves of different metal oxide anodes in 3.5%NaCl solution

根据循环伏安曲线以及计算Q值可知,杂化RGO-CNTs的引入使得RuO2-IrO2-SnO2/Ti阳极循环伏安曲线上移,在相同电位下,掺杂RGO-CNTs的阳极具有较高的电流密度。比较Q值:H1 > N1;H2 >N2;H3 > N3,在掺杂RGO-CNTs的情况下,循环伏安Q值分别提升了18.95%,23.87%和26.57%。且有N1 > N2 > N3、H1 > H2 > H3,即随着制备温度的升高,伏安电量下降。结合前面的SEM、EDS、XRD结果分析可知,制备温度过高,晶粒尺寸粗化,则会降低阳极表面活性点数量。杂化RGO-CNTs能够细化贵金属氧化物晶粒以及提高结晶度(分析认为杂化RGO-CNTs能够在晶粒成核以及生长过程中起到提供形核位点、阻碍晶界移动作用),增加了阳极表面粗糙度,即增大了阳极表面活性表面积,进而达到提高了涂层钛阳极的电催化活性。

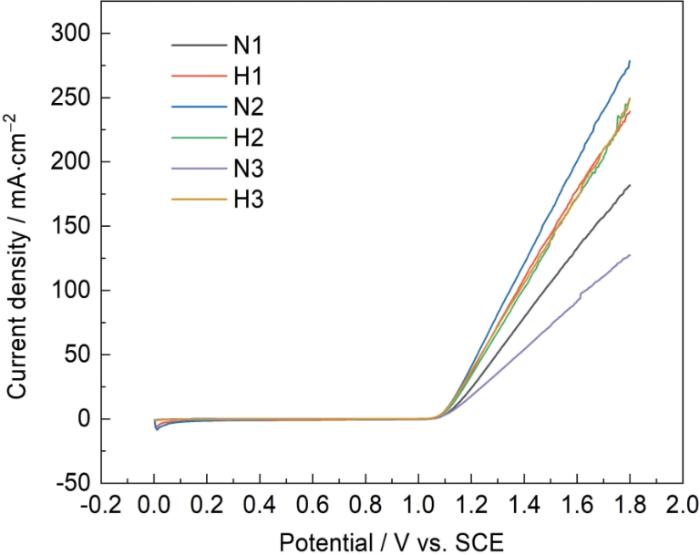

2.5 线性扫描伏安曲线测试

图7为6种阳极在26.5%NaCl溶液中的析氯线性扫描伏安曲线。涂层阳极在1.13 V vs. SCE左右开始发生析氯反应,相同电位下电流密度越大,说明电催化性越好,反应越容易进行,可见H2的电催化活性最好。在析氯电流密度(1.13 V处),掺杂RGO-CNTs后的H1在430 ℃阳极电流密度为12.78 mA·cm-2,N1为8.07 mA·cm-2;H2为14.83 mA·cm-2,N2为11.97 mA·cm-2;H3为14.03 mA·cm-2,N3为6.69 mA·cm-2。即不同热氧化温度下掺杂RGO-CNTs阳极的析氯电流密度都比未掺杂的阳极高,结合前面的SEM、EDS、XRD结果分析可知,杂化RGO-CNTs促进了RuO2、IrO2、SnO2的结晶,增加了阳极表面的粗糙程度,从而增加了阳极的析氯活性位点数,进而提升了析氯电催化活性。450 ℃制备温度下掺杂RGO-CNTs的阳极具有最优析氯催化活性。

图7

图7

26.5%NaCl溶液中不同金属氧化物阳极的线性扫描伏安曲线

Fig.7

Linear sweep voltammetry curves of different metal oxide anodes in 26.5%NaCl solution

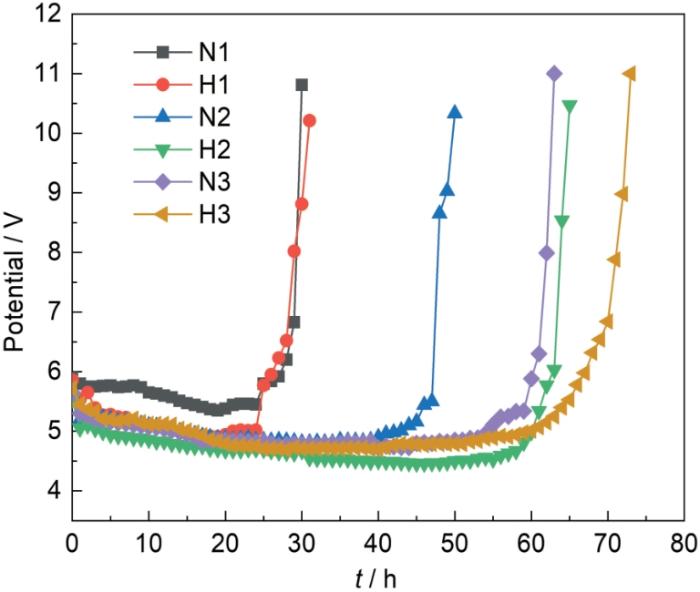

2.6 强化电解寿命测试

图8为不同金属氧化物阳极在1mol/L H2SO4溶液中的强化电解寿命。可以看出,电解初期槽电压均在5.5 V左右,槽电压短时间内呈现下降趋势,经过一段稳定期后,槽电压快速增加而失效。槽电压前期降低,主要是因为随着电解进行与阳极片温度的上升,电解质完全浸润阳极涂层外表面,加快渗透至涂层内表面,活性表面积增加。从图8中还可以看出,430 ℃制备条件下的钛阳极ALT寿命较450、470 ℃有非常大的差距,电极寿命只有30 h左右,450 ℃下N2寿命达到50 h,H2寿命提高到65 h;470 ℃下N3寿命达到63 h,H3寿命达到73 h。掺杂RGO-CNTs后寿命分别提高了10%、30%、15.87%。随着热氧化温度提高,寿命延长的主要原因是涂层表面裂纹减少,高温条件下的结晶RuO2、IrO2、SnO2相表现出比无定形RuO2、IrO2、SnO2相更低程度的表面羟基化,增强了稳定性。分析掺杂RGO-CNTs的金属氧化物阳极的强化电解寿命延长的原因主要是RGO-CNTs降低涂层裂缝与裂纹尺度,使得裂纹细小且不连续,涂层结构比传统阳极更加致密,促进涂层晶粒细化,提高结晶度使涂层更稳定,有效降低了阳极产生的氧气伴随着电解液渗透至基体的机会[26],涂层耐气体冲刷的能力增强,提高了阳极的耐腐蚀性能。

图8

图8

1 mol/L H2SO4溶液中不同金属氧化物阳极的强化电解寿命

Fig.8

Enhanced electrolysis lifetime of different metal oxide anodes in 1 mol/L H2SO4 solution

3 结论

(1) 不同热氧化温度下涂层中均含有RGO-CNTs杂化材料,温度越高杂化材料越少。RGO-CNTs的掺杂在微观形貌上降低了阳极涂层的龟裂纹程度,提升了涂层的致密性,促进了活性RuO2、IrO2晶粒的析出,增大了阳极表面活性面积。同时,RGO-CNTs的掺杂,促进了涂层晶粒细化,提高了结晶度。

(2) RGO-CNTs的掺杂降低了涂层界面转移电荷电阻与涂层欧姆电阻,降低了析氯电位,提高了析氯电催化活性,提高了循环伏安电量,即增加了表面活性面积;同时,RGO-CNTs的掺杂显著延长了阳极的强化电解寿命。其中,煅烧温度450 ℃掺杂RGO-CNTs的RuO2-IrO2-SnO2/Ti阳极循环伏安电量为11.109 mC/cm2,强化电解寿命65 h,综合析氯电催化活性和寿命最优。

参考文献

Research status of anti-corrosion system for cathodic protection of marine steel structures

[J].

海洋钢结构阴极保护的防腐体系研究现状

[J].

Review on marine antifouling coatings

[J].

船舶防污涂料的研究现状

[J].

Research and application of cathodic protection technology

[J].

阴极保护技术的研究与应用

[J].

Progress on materials and protection technologies for marine propeller

[J].

船用螺旋桨防护技术及其材料研究进展

[J].

Progress of study on durabilities of ti based metal oxide anodes

[J].

钛基金属氧化物阳极的耐用性研究进展

[J].

Electrocatalysis: understanding the success of DSA

[J].

Current research situation and development trend of the biofouling and antifouling technology on titanium alloy

[J].

钛合金表面海生物污损及防护技术的研究现状和发展趋势

[J].

Rational synthesis of graphene-encapsulated uniform MnMoO4 hollow spheres as long-life and high-rate anodes for lithium-ion batteries

[J].

Effect of MWCNTs content on corrosion resistance of chromium-free zinc-aluminum coatings

[J].

多壁碳纳米管含量对无铬锌铝涂层耐蚀性能的影响

[J].

Graphene‐based materials: synthesis, characterization, properties, and applications

[J].

Effect of IrO2 crystallinity on electrocatalytic behavior of IrO2-Ta2O5/MWCNT composite as anodes in chlor-alkali membrane cell

[J].

Porous IrO2-Ta2O5 coating modified with carbon nanotubes for oxygen evolution reaction

[J].

Corrosion modeling of dimensional stable anode modified by graphene compounds through a response surface methodology

[J].

Electrically conductive adhesives based on acrylate resin filled with silver-plated graphite nanosheets and carbon nanotubes

[J].

Size and synergy effects of nanofiller hybrids including graphene nanoplatelets and carbon nanotubes in mechanical properties of epoxy composites

[J].

Study on properties of titanium-based metal oxide anodes modified with graphene

[D].

含石墨烯钛基金属氧化物阳极性能改进研究

[D].

The effect of solution concentration on properties of Ru-Ti-Ir oxide anode coatings

[J].

涂液浓度对Ru-Ti-Ir氧化物阳极涂层性能的影响

[J].

Selection of the electrolysis factors in forced life test of Ti-anode with coating

[J].

涂层钛阳极强化寿命试验电解因素的选择

[J].

Effects of microstructures of Ti anode coating with two constituents (RuO2-TiO2) and three constituent (RuO2-SnO2-TiO2) on the electrochemical properties

[J].

二组元(RuO2-TiO2)及三组元(RuO2-SnO2-TiO2)Ti阳极涂层的微观组织对其电化学性能的影响

[J].

Effect of sintering temperature on properties of graphenecontaining Ti/IrTaSnSb-G metal oxide anodes

[J].

烧结温度对含石墨烯Ti/IrTaSnSb金属氧化物阳极性能的影响

[J].

Surface characterization of RuO2-IrO2-TiO2 coated titanium electrodes

[J].

Electrochemical oxidation of trace organic contaminants in reverse osmosis concentrate using RuO2/IrO2-coated titanium anodes

[J].

Electrochemical properties of graphene modified mixed metal oxide anodes of Ti/IrTaSnSb-G in NaCl solutions at low temperature

[J].

石墨烯改性Ti/IrTaSnSb-G金属氧化物阳极在低温和低盐NaCl溶液中的电化学性能

[J].

Study on improving of carbon nanotubes on the performance of Ti-based metal oxide anode

[D].

碳纳米管改善钛基金属氧化物阳极性能的研究

[D].

Preparation and electrocatalytic properties of Ir0.08Ti0.92O2 and Pt/Ir0.08Ti0.92O2

[J].

Ir0.08Ti0.92O2及其载Pt催化剂的制备与电催化性能

[J].