垃圾焚烧是一种替代的发热方式,可以减少对化石燃料的依赖和CO2的排放[1]。市场上投入应用的垃圾焚烧发电锅炉受热面温度在400~550 ℃[2]。然而,燃料中的杂质元素如S、Cl会在锅炉受热面上形成低熔点化合物,导致锅炉过热器管严重损坏[3~6]。热腐蚀是高温腐蚀的一种重要形式,当金属部件受到腐蚀介质侵蚀时,大大降低了其使用寿命[7~9]。随着温度升高,热腐蚀现象加剧,零部件损坏也加剧。因此,在过热器管上沉积耐腐蚀防护涂层是解决这一问题的有效方法[10,11]。运行成本是锅炉应用的一个关键因素,特别是在发展中国家。因此,选择性能优良且成本低廉的涂层材料是必须考虑的问题[12]。与其他涂层(如渗铝涂层[13,14]、陶瓷热障涂层[15]等)相比,Fe基非晶涂层(简称AMC)具有高强度、高硬度、优异的耐腐蚀性和耐磨性,是一种非常有应用价值的材料[16~18]。这归因于其微观组织结构长程有序和短程无序的特点,内部不存在晶界和位错等缺陷[19~21]。另外,在高温环境中,涂层表面会形成CrO x 和MoO x,从而延缓腐蚀介质对涂层的侵蚀[22]。相对于Ni基、Al基等非晶材料,Fe基非晶原材料的选取范围广泛且价格低廉,优势明显[23,24]。

通常,热喷涂Fe基非晶涂层大多是通过超音速火焰喷涂(氧气-HVOF;空气-HVAF)、等离子喷涂(APS)、电弧喷涂等技术制备。例如,Cheng等[25]应用高速电弧喷涂技术在AISI 1020钢基体上制备了FeCrNiAlMnB/Cr3C2涂层,研究了该涂层在650和750 ℃熔融Na2SO4 + 25% (质量分数) K2SO4和Na2SO4 + 25% (质量分数) NaCl中的热腐蚀行为。结果显示,与AISI 1020钢相比,涂层腐蚀后质量增重明显减少,表现出优异的耐热腐蚀性能。Jiang等[26]研究了T91基体等离子喷涂铁基非晶涂层在700 ℃熔融Na2SO4 + K2SO4中的热腐蚀行为,结果表明厚度380 μm大涂层样品表现出较低的平均质量增益率。相较于HVOF/HVAF、APS和电弧喷涂等热喷涂技术,爆炸喷涂具有相对较低的火焰温度和极高的粒子速度,其制备的涂层具有结合强度高,孔隙率和氧含量低等优势[27,28],因此爆炸喷涂Fe基非晶涂层能够更加有效避免腐蚀性气体通过涂层孔隙进入内部而腐蚀基体,进而降低金属管道腐蚀。此外,具有良好热稳定性的Fe基非晶涂层也可通过提高垃圾燃烧温度大幅降低二噁英排放量,从而实现垃圾焚烧发电的绿色环保目的。为验证爆炸喷涂Fe基非晶涂层在垃圾焚烧发电锅炉中应用的可行性,本研究对其在450和550 ℃条件下(低于其玻璃转变温度)进行了热腐蚀实验。采用爆炸喷涂技术在316L不锈钢基体上制备Fe基非晶涂层,研究了涂层在K2SO4 + 50% (质量分数) Na2SO4和NaCl + 50% (质量分数) Na2SO4 (质量比为1∶1)两种混合盐中不同腐蚀时间(15、30、45、60、75、90 h)后的物相变化、成分变化和形貌差异,以探究其热腐蚀行为并明确热腐蚀机理。

1 实验方法

实验采用Fe基非晶粉末,具体成分(质量分数,%)为:Cr 25.0~27.0、Mo 16.0~18.0、C 2.0~2.5、B 2.0~2.2、Fe余量。喷涂之前,将非晶粉末置于干燥箱中干燥120 min以充分去除粉末中的水分。同时使用无水乙醇与丙酮清洗316L不锈钢基体,去除表面污垢和油脂,随即采用棕刚玉对涂层进行喷砂粗化处理以提高涂层的附着力及结合强度。随后采用AEM-DGUN型爆炸喷涂系统在316L不锈钢基体上制备Fe基非晶涂层,喷涂工艺参数:工作气体为O2、C2H2和N2,其流量分别为0.50、0.25和0.05 m3·h-1;工作频率4.00 Hz;氧气-燃料比2.00;喷涂距离140 mm。涂层热腐蚀实验采用快速升温真空管式电炉(GSL-1600X)在450和550 ℃两种温度下进行,腐蚀介质分别为NaCl + 50%Na2SO4和K2SO4 + 50%Na2SO4 (质量比为1∶1)。实验开始前,将所需实验器材(量筒、烧杯、玻璃棒、坩埚)清洗并置于电热鼓风干燥箱(DHG-9145A)中烘烤20 min,充分除去器材表面水分。使用分析天平(TG328A,精度为0.1 mg)称量5 g NaCl粉末和5 g无水Na2SO4粉末,5 g K2SO4和5 g无水Na2SO4粉末(质量比为1∶1),将两组盐分置于两个烧杯中,使用两个量筒各量取100 mL蒸馏水倒入烧杯配置盐溶液。将抛光好的试样(尺寸为15 mm ×15 mm × 8 mm)进行称重,3次称量结果的平均值作为初始质量。使用喷壶将配制的盐溶液均匀喷淋在试样表面并放入干燥箱烘干,重复喷淋、烘干直至试样表面熔盐量大约达到2 mg/cm2。随后将表面覆盖有熔盐的试样放在坩埚中,然后放入真空管式电炉中随炉加热至实验温度,每隔15 h取出样品直至90 h结束。将热腐蚀后的样品取出后用沸水冲洗30 min以去除样品表面的熔盐,随后利用无水乙醇清洗后干燥称重,记录试样经过不同条件腐蚀后的重量。此外,为了保证实验结果的准确性和可靠性,进行3组平行实验。

原始涂层的表面和截面形貌以及涂层腐蚀形貌通过附带能谱仪(EDS)的扫描电子显微镜(SEM,ZEISS Sigma 300)进行分析表征;并采用X射线衍射仪(XRD,Bruker-D8,Cu靶,Kα射线,扫描步长0.02°,扫描范围10°~100°)对涂层的物相结构进行分析。随机采用10张涂层截面SEM图片,并利用Image J软件计算涂层的孔隙率,取其平均值作为涂层的孔隙率值。利用维氏显微硬度仪(HV-1000)测量涂层的维氏硬度,载荷100 g,保载时间10 s,每个样品在涂层不同部位至少测量5次,取其平均值作为涂层的硬度。采用X射线光电子能谱(XPS,AXIS SUPRA+)分析腐蚀产物元素价态及物相组成。

2 实验结果

2.1 喷涂涂层表征

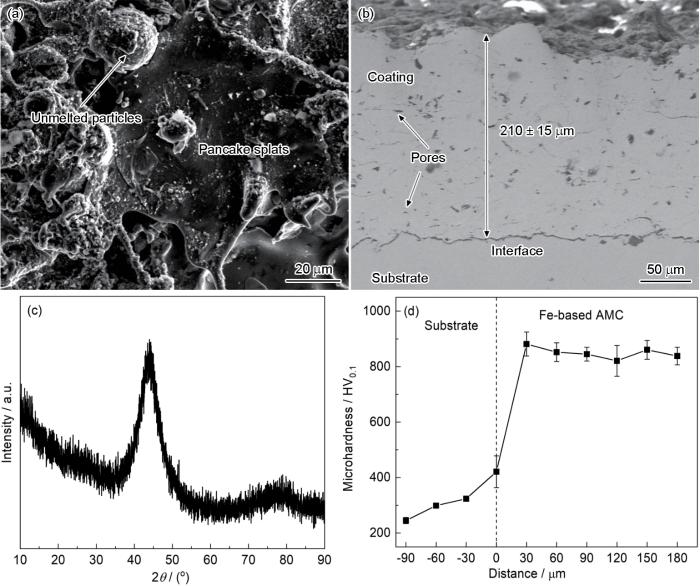

图1a和b为原始涂层表面与截面形貌。可以看出,未抛光涂层表面呈现煎饼状平面且分布少量未熔化颗粒(图1a)。涂层截面形貌分析(图1b)表明,厚度为(210 ± 15) μm的涂层致密、连续,呈现出典型的层状结构,且层间局部区域分布有孔隙和氧化物。这是由于熔融粉末粒子沉积过程中被周围环境氧化所致,但是这并未明显影响扁平状沉积粒子的堆积结合,并且涂层界面处未观察到明显缺陷,与基体结合较好。爆炸喷涂过程中,粒子的快速凝固诱发的体积收缩和保留的来不及逸出气体均会导致孔隙产生[29,30],此外沉积过程中粒子铺展不充分也会导致层面截面处存在间隙。通过分析确定涂层孔隙率为(1.8 ± 0.4)%。XRD分析表明涂层在2θ为35°和50°之间没有出现明显的尖锐峰(图1c),这意味着涂层中非晶相的含量很高,这主要归因于爆炸喷涂工艺的高冷却速率和选择的适当的喷涂参数[31]。通过MDI Jade计算获得涂层中非晶相含量约为84.2%。涂层截面显微硬度沿基体和涂层截面距离的变化如图1d,涂层的平均显微硬度((851.7 ± 39.1)HV0.1)远高于基体((289.1 ± 40.2)HV0.1)。

图1

图1

Fe基非晶涂层表面和截面形貌、XRD谱和截面显微硬度分布

Fig.1

SEM surface morphology (a), cross-sectional morphology (b), XRD pattern (c) and hardness profile (d) of as-prepared Fe-based amorphous coating

2.2 涂层热腐蚀动力学

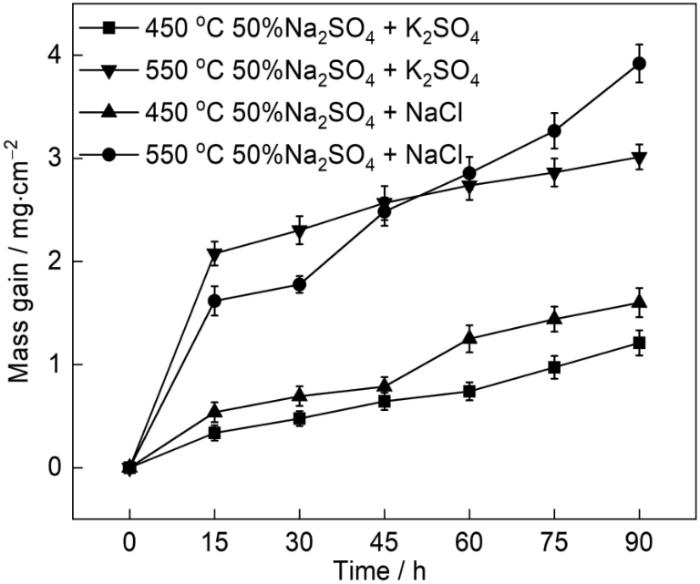

图2为涂层分别在450和550 ℃条件下在NaCl + 50%Na2SO4和K2SO4 + 50%Na2SO4两种混合盐中热腐蚀90 h后的热腐蚀动力学曲线。可以看出,涂层在不同热腐蚀条件下的单位面积增重可分为3种情况:(1) 450 ℃时,非晶涂层单位面积质量增重随腐蚀时间增加而呈相对稳定增加趋势;(2) 在550 ℃时,涂层在K2SO4 + 50%Na2SO4腐蚀介质下,涂层的单位面积质量增重在初始阶段(前15 h)迅速增加,之后进入相对稳定阶段;(3) 在550 ℃时,涂层在NaCl + 50%Na2SO4腐蚀介质下单位面积质量增重随腐蚀时间的增加而骤增。表1为316L不锈钢和涂层经过90 h的热腐蚀后单位面积累积质量增重。由表1可知,在不同的腐蚀介质条件下,涂层单位面积质量增重远小于316L不锈钢,说明涂层具有优异的耐热腐蚀性能。相比在K2SO4 + 50%Na2SO4热腐蚀介质中,Fe基非晶涂层在NaCl + 50%Na2SO4中热腐蚀90 h后的单位面积质量增重更高。由此可推断,涂层在NaCl + 50%Na2SO4中的热腐蚀更加剧烈。

图2

图2

Fe基非晶涂层在450和550 ℃时的热腐蚀动力学曲线

Fig.2

Hot corrosion kinetics of Fe-based amorphous coating at 450 and 550 oC

表1 316L不锈钢和涂层热腐蚀90 h后的单位面积累积质量增重

Table 1

| Sample | Temperature / oC | Corrosion medium | Cumulative mass gain per unit area / mg·μm-2 |

|---|---|---|---|

| 316L stainless steel | 450 | NaCl + 50%Na2SO4 | 5.56 |

| 450 | K2SO4 + 50%Na2SO4 | 4.85 | |

| 550 | NaCl + 50%Na2SO4 | 8.24 | |

| 550 | K2SO4 + 50%Na2SO4 | 6.83 | |

| Coating | 450 | NaCl + 50%Na2SO4 | 1.60 |

| 450 | K2SO4 + 50%Na2SO4 | 1.21 | |

| 550 | NaCl + 50%Na2SO4 | 3.92 | |

| 550 | K2SO4 + 50%Na2SO4 | 3.01 |

2.3 涂层在K2SO4+ 50%Na2SO4 中的热腐蚀表征

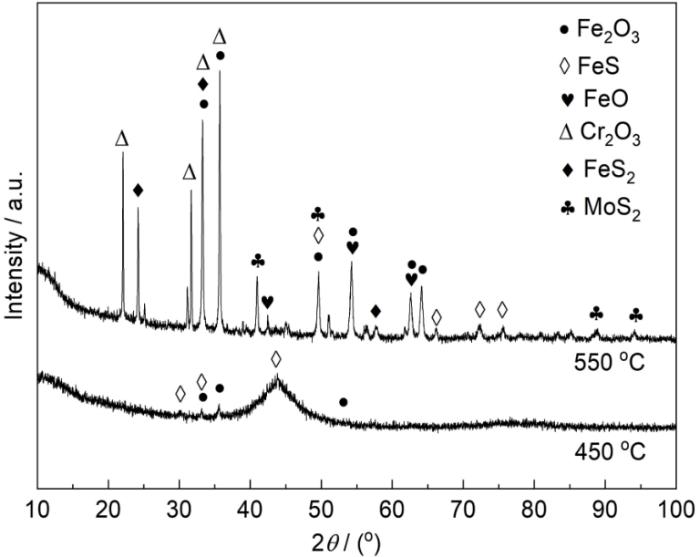

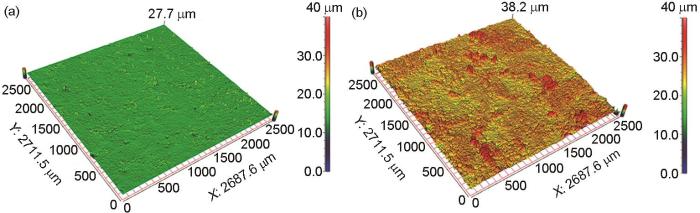

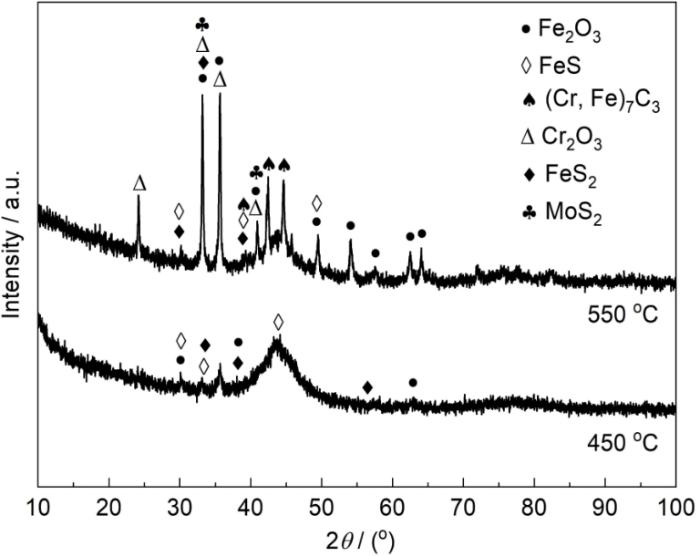

图3为在450和550 ℃条件下,Fe基非晶涂层在K2SO4 + 50%Na2SO4混合盐中热腐蚀90 h后腐蚀产物的XRD谱。在450 ℃热腐蚀后,腐蚀产物主要由Fe2O3和FeS组成,但此时涂层仍表现出典型的非晶结构特征。但在550 ℃热腐蚀后,除Fe2O3和FeS两种主要腐蚀产物外,还存在少量FeO、Cr2O3、FeS2和MoS2等新相。图4为Fe基非晶涂层在K2SO4 + 50% Na2SO4混合盐中不同温度热腐蚀90 h后的3D轮廓图。可以看出,涂层表面在550 ℃热腐蚀后更加粗糙(图4b)。由此可见,提升腐蚀温度会极大加速Fe基非晶涂层的热腐蚀速率,进而诱导涂层表面产生更多的腐蚀产物。

图3

图3

Fe基非晶涂层在450和550 ℃时K2SO4 + 50% Na2SO4混合盐中热腐蚀90 h后腐蚀产物的XRD谱

Fig.3

XRD patterns of Fe-based amorphous coating after hot corrosion in K2SO4 + 50%Na2SO4 mixed salt for 90 h at 450 and 550 oC

图4

图4

Fe基非晶涂层在K2SO4 + 50%Na2SO4混合盐中不同温度热腐蚀90 h后涂层表面的3D轮廓图

Fig.4

3D surface profiles of Fe-based amorphous coating after hot corrosion in K2SO4 + 50%Na2SO4 mixed salt for 90 h at 450 oC (a) and 550 oC (b)

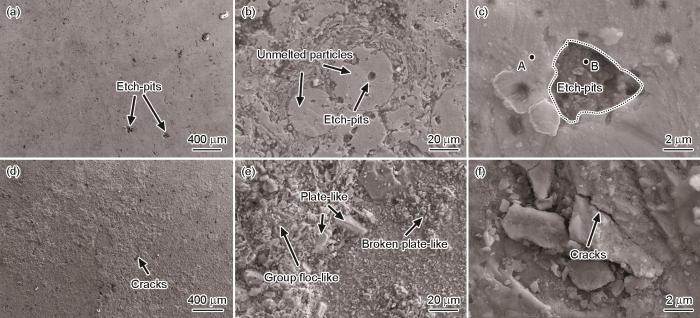

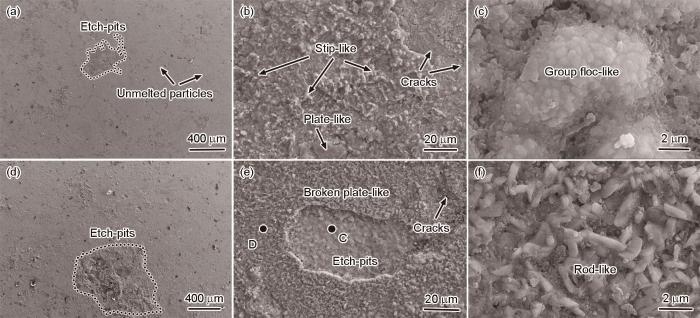

图5为在450和550 ℃条件下,Fe基非晶涂层在K2SO4 + 50%Na2SO4混合盐中热腐蚀90 h后的表面形貌。涂层在450 ℃热腐蚀实验后,其表面依然相对平整且光滑,仅存在少许点蚀坑(图5a),表明涂层在此热腐蚀环境中仍具有优异的耐热腐蚀性能。但是,由于粉末颗粒在堆积过程中会形成少量孔隙,可为腐蚀介质提供扩散通道而加剧涂层的腐蚀,导致腐蚀主要发生于涂层层片之间(图5b)。结合图5c腐蚀坑内外不同区域腐蚀产物的EDS结果分析(表2),可以看出A点元素组成与原始涂层组分相接近,而B点处O和Fe含量明显大于A点,且存在部分S。因此,结合XRD图谱分析(图3),可以推断出Fe基非晶涂层在热腐蚀过程中腐蚀产物主要为FeS和Fe2O3。Fe基非晶涂层在550 ℃时热腐蚀更加剧烈。由图5d可以看出,涂层表面存在粗糙且形成连续但不致密的腐蚀产物,且涂层发生开裂现象(图5e)。涂层表面分布大量碎屑状、板状及碎板状腐蚀产物(图5e和f)。通过对不同形貌区域的腐蚀产物进行EDS分析(图6),结果表明碎屑状腐蚀产物主要含有Fe、Cr和O,Mo含量则相对较少,结合XRD图谱分析,可以推测碎屑状腐蚀产物主要是Fe、Cr的氧化物。而板状和碎板状腐蚀产物附近则富集了Mo和S以及少量的O,表明其主要是MoS2及少量Mo的氧化物。

图5

图5

涂层在K2SO4 + 50%Na2SO4中热腐蚀90 h后的表面形貌

Fig.5

Surface morphologies of the coating after hot corrosion in K2SO4 + 50%Na2SO4 for 90 h at 450 oC (a-c) and 550 oC (d-f)

表2 图5c中A和B点处EDS分析

Table 2

| Position | Fe | Cr | Mo | O | S | K | Cl |

|---|---|---|---|---|---|---|---|

| A | 50.12 | 27.56 | 11.84 | 9.70 | 0.65 | 0.13 | - |

| B | 57.35 | 9.55 | 7.67 | 21.40 | 3.12 | 0.91 | - |

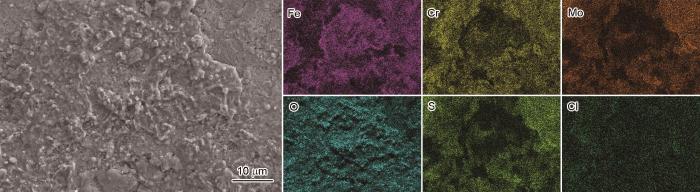

图6

图6

对应于图5e展示区域的各元素面分布

Fig.6

EDS mappings of various elements in the surface area shown in Fig.5e

2.4 涂层在NaCl + 50%Na2SO4 中的热腐蚀表征

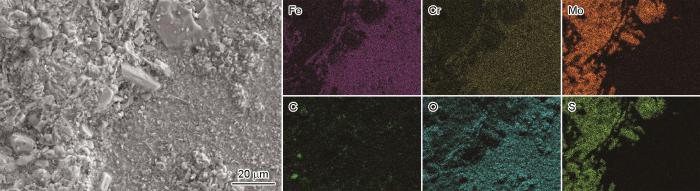

图7为在450和550 ℃条件下,Fe基非晶涂层在NaCl + 50%Na2SO4混合盐中热腐蚀90 h后腐蚀产物的XRD谱。可以看出,在450℃热腐蚀实验后,腐蚀产物主要由Fe2O3、FeS和FeS2组成。而在550 ℃热腐蚀实验后,可检测到新相Cr2O3、(Cr, Fe)7C3以及MoS2。

图7

图7

Fe基非晶涂层在450和550 ℃时NaCl + 50% Na2SO4混合盐中热腐蚀90 h后腐蚀产物的XRD谱

Fig.7

XRD patterns of Fe-based amorphous coating after hot corrosion in NaCl + 50%Na2SO4 mixed salt for 90 h at 450 and 550 oC

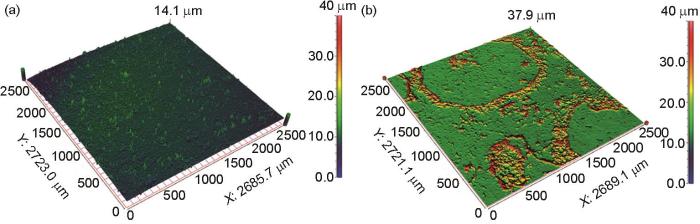

图8为Fe基非晶涂层在NaCl + 50%Na2SO4混合盐中不同温度热腐蚀90 h后的3D轮廓图。如图8b所示,550 ℃腐蚀后涂层表面更加粗糙。图9为Fe基非晶涂层在450和550 ℃、NaCl + 50%Na2SO4混合盐中热腐蚀90 h后的表面形貌。随着热腐蚀温度增加,涂层表面的腐蚀坑逐渐变大(图9a和d),且坑内有大量微裂纹产生。涂层在腐蚀过程中发生剥落并形成许多碎屑状腐蚀产物,最终在其上方团簇形成带状结构(图9f)。结合EDS分析(图10),可以看出Fe和O主要富集在腐蚀产物中间区域,形成Fe的氧化物。表3为图9e中不同位置EDS分析结果,D点碎屑状腐蚀产物含有大量的Fe和O,而在C点含有大量的Cr和Mo,O和S含量相对较低。相较于Fe2O3,Cr和Mo的氧化物/硫化物结构更加致密,可作为保护层阻碍腐蚀介质对涂层的侵蚀。通过对比看出,450 ℃热腐蚀后,腐蚀产物微观形貌主要以团簇状为主(图9c),而涂层550 ℃热腐蚀后,腐蚀产物微观形貌主要为棒状和块状结构(图9e和f)。

图8

图8

Fe基非晶涂层在NaCl + 50%Na2SO4混合盐中热腐蚀90 h后涂层表面的3D轮廓图

Fig.8

3D surface profiles of Fe-based amorphous coating after hot corrosion in NaCl + 50%Na2SO4 mixed salt for 90 h at 450 oC (a) and 550 oC (b)

图9

图9

Fe基非晶涂层在NaCl + 50%Na2SO4混合盐中不同温度热腐蚀90 h后的表面形貌

Fig.9

Surface morphologies of Fe-based amorphous coating after hot corrosion in NaCl + 50%Na2SO4 mixed salt for 90 h at 450 oC (a-c) and 550 oC (d-f)

图10

图10

图9b中表面区域各元素的面分布

Fig.10

EDS mappings of various elements in the surface area shown in Fig.9b

表3 图9e中C和D点处EDS分析结果

Table 3

| Position | Fe | Cr | Mo | O | S | K | Cl |

|---|---|---|---|---|---|---|---|

| C | 57.95 | 22.57 | 12.29 | 5.59 | 1.29 | - | 0.31 |

| D | 72.73 | 5.16 | - | 22.05 | - | - | 0.06 |

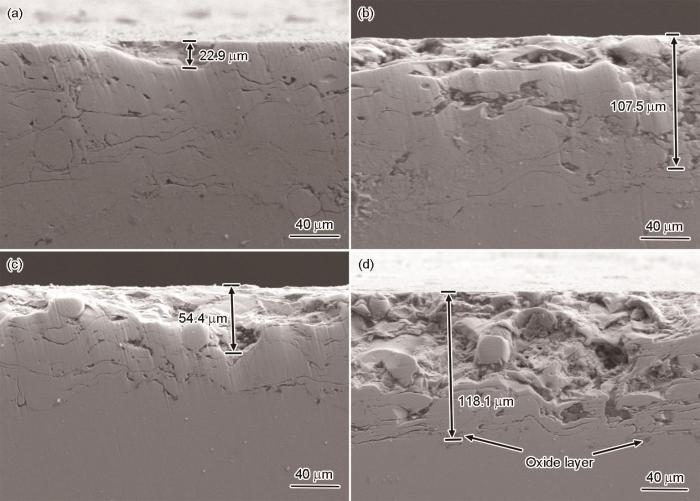

图11

图11

Fe基非晶涂层在K2SO4 + 50%Na2SO4和NaCl + 50%Na2SO4混合盐中不同温度热腐蚀90 h后的截面形貌

Fig.11

Cross-sectional morphologies of Fe-based amorphous coating after hot corrosion in K2SO4 + 50%Na2SO4 (a, b) and NaCl + 50%Na2SO4 (c, d) mixed salts for 90 h at 450 oC (a, c) and 550 oC (b, d)

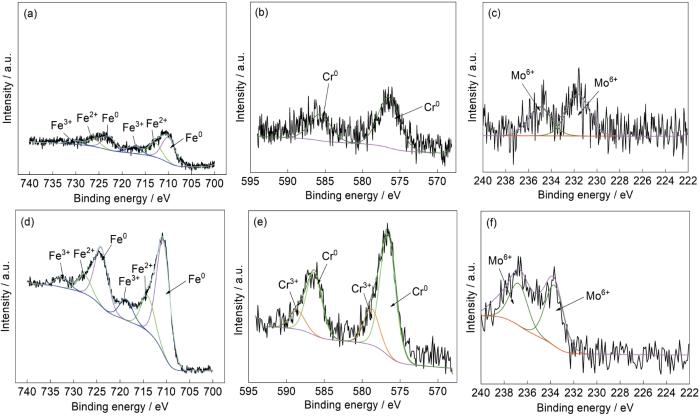

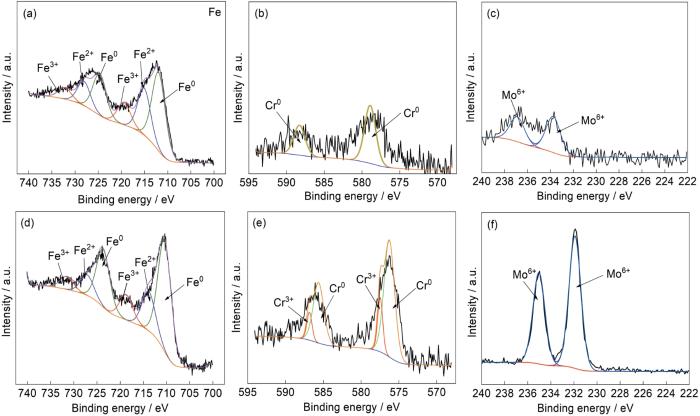

为进一步确认腐蚀产物物相组成,对涂层在450和550 ℃、K2SO4 + 50%Na2SO4混合盐中热腐蚀90 h后进行XPS分析,结果如图12所示。可以看出,Fe均有3种价态(Fe0、Fe2+、Fe3+),而Mo在所有腐蚀实验下有且仅有一种价态(Mo6+)。此外,Cr在450 ℃热腐蚀实验后仍保持零价金属特性,而在550 ℃热腐蚀实验后,Cr出现Cr3+价态。综上所述,热腐蚀温度的上升会促进金属元素的氧化,进而产生更多的腐蚀产物。图13为Fe基非晶涂层在450和550 ℃、NaCl + 50%Na2SO4混合盐中热腐蚀90 h后,Fe、Cr和Mo的XPS图谱分析结果。可以看出,各元素价态基本上与涂层在450和550 ℃、K2SO4 + 50%Na2SO4混合盐中热腐蚀90 h的元素价态分布相一致,且随着热腐蚀温度的升高,相应腐蚀产物元素价态峰强度明显增加。其中,Fe 2p可拟合3种价态:Fe0(~712.36 eV,724.53 eV)、Fe2+ (~715.01 eV,728.22 eV)和Fe3+ (~719.36 eV,732.48 eV)。Cr 2p可拟合两种价态:Cr0 (~576.33 eV,587.42 eV)和Cr3+ (~577.35 eV,587.31 eV)。Mo 3d主要为Mo6+ (~233.09 eV,236.46 eV)。

图12

图12

Fe基非晶涂层在450和550 ℃时K2SO4 + 50%Na2SO4中热腐蚀90 h后的XPS谱

Fig.12

XPS spectra of Fe-based amorphous coating after hot corrosion in K2SO4 + 50%Na2SO4 mixed salt for 90 h at 450 oC (a-c) and 550 oC (d-f)

图13

图13

Fe基非晶涂层在450和550 ℃时NaCl + 50%Na2SO4中热腐蚀90 h后的XPS谱

Fig.13

XPS spectra of Fe-based amorphous coating after hot corrosion in NaCl + 50%Na2SO4 mixed salt for 90 h at 450 oC (a-c) and 550 oC (d-f)

3 讨论

根据上述热腐蚀实验的结果,尽管Fe基非晶涂层在450和550 ℃时的腐蚀行为似乎有很大的不同,特别是XPS分析表明550 ℃进行热腐蚀时Fe、Cr和Mo的价态峰强度显著增加,这表明腐蚀的发生和扩展机制可能发生了变化。首先,Fe基非晶涂层在K2SO4 + 50%Na2SO4混合盐中的腐蚀机理,具体过程如下:

在热腐蚀过程中,硫酸盐发生反应生成O2,

其中,部分FeO与Cr2O3反应生成FeCr2O4尖晶石,阻止了O2向涂层内部扩散,涂层的热腐蚀进程得到延缓。随着热腐蚀的继续,由于O2的持续消耗,

随后形成的FeO

在NaCl + 50%Na2SO4中的热腐蚀反应过程中,式(

反应生成的Cl2渗透性很强,可以穿过氧化层进入未腐蚀涂层与Fe、Cr发生反应生成FeCl2、FeCl3和CrCl3[33],如

并且,生成的FeCl2、FeCl3和CrCl3将沿着氧化层扩散到涂层表面。在此过程中,不可避免的会导致氧化层中出现裂纹,O2浓度增加,开始与FeCl3和CrCl3发生反应,生成Fe、Cr的氧化物和Cl2,如

再形成的氧化物结构不同于涂层表面氧化层,产生热应力,诱发裂纹产生,破坏原氧化层的稳定性[25]。同时,一部分形成的Cl2再次穿过氧化层进入未腐蚀涂层,继续与之发生反应,直到Cl2耗尽,热腐蚀过程才结束。由于Cl2可穿透氧化层与未腐蚀的涂层、甚至与316L不锈钢基体发生反应,进而加速涂层热腐蚀行为,因此在NaCl + 50%Na2SO4介质中涂层的热腐蚀破坏要比K2SO4 + 50%Na2SO4介质中的更加严重。

4 结论

(1) 涂层与基体结合紧密,内部结构致密,仅存在少量孔隙,涂层具有较低的孔隙率((1.8 ± 0.4)%),高非晶相含量(84.2%)以及较高的平均显微硬度((851.7 ± 39.1)HV0.1)。

(2) 在不同的腐蚀条件下,涂层的单位面积质量增重远小于316L不锈钢,说明涂层具有优异的耐热腐蚀性能。相比K2SO4 + 50%Na2SO4,涂层在NaCl + 50%Na2SO4中热腐蚀90 h的单位面积质量增重更大。

(3) 在两种混合盐中,涂层热腐蚀反应对环境温度比较敏感,450 ℃时热腐蚀90 h后,涂层腐蚀轻微,表面平整且相对光滑。而温度上升至550 ℃时,表面变得更加粗糙且出现明显的开裂现象。温度上升导致涂层表面原子扩散和化学反应速率加快,进而加速了热腐蚀反应的进行。

(4) 由于NaCl与涂层表面氧化层反应可生成Cl2,Cl2能穿透氧化层与未腐蚀的涂层发生反应,导致氧化层形成裂纹,加速涂层热腐蚀行为,导致NaCl + 50%Na2SO4介质对涂层的热腐蚀破坏作用大于K2SO4 + 50%Na2SO4。

参考文献

Global coal production outlooks based on a logistic model

[J].

High temperature corrosion problems and optimization measures in waste incineration power generation boilers under the background of “Dual Carbon”

[J].

“双碳”背景下垃圾焚烧发电锅炉中的高温腐蚀问题及优化措施

[J].

Ash-related issues during biomass combustion: Alkali-induced slagging, silicate melt-induced slagging (ash fusion), agglomeration, corrosion, ash utilization, and related countermeasures

[J].

Advantages and disadvantages of composition and properties of biomass in comparison with coal: An overview

[J].

Hot corrosion behavior of an arc sprayed Fe-based amorphous coating in a simulated biomass firing environment

[J].

Hot corrosion behavior of a nickel based single crystal high temperature alloy subjected to different heat treatments

[J].

两种热处理状态的镍基单晶高温合金在900 ℃下(Na2SO4 + NaCl)混合盐中热腐蚀行为研究

[J].本文对完全热处理(CH)和完全热处理后长期时效(CH-LA)的两种热处理状态的镍基单晶高温合金涂覆75%Na<sub>2</sub>SO<sub>4</sub> + 25%NaCl混合盐膜后进行900℃热腐蚀实验;并利用金相显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射仪(XRD)等手段,对合金热腐蚀100 h后的表面形貌、物相组成、元素分布等进行分析,探讨了合金的热腐蚀机理。结果表明:CH样品γ基体上均匀分布着具有良好立方度的细小γ'相;CH-LA样品γ'相产生变形和粗化,而且析出了球状、针状和短棒状的TCP相。两种热处理状态的镍基单晶高温合金的腐蚀动力学曲线均近似抛物线或分段抛物线,CH样品腐蚀速率相对较小,腐蚀膜剥落轻微,表面形成了连续的Al<sub>2</sub>O<sub>3</sub>外氧化膜,内层区发生Al内氧化和Cr、Ni的内硫化;CH-LA样品,腐蚀速率相对大,表面腐蚀产物剥落明显,表面形成了较厚的复合氧化物层及极薄的Al<sub>2</sub>O<sub>3</sub>层,同时也形成了Al的内氧化和Cr、Ni的内硫化区。

Hot corrosion behaviour of a Ni+CrAlYSiN composite coating in Na2SO4-25wt.%NaCl melt

[J].

Evaluation of cyclic hot corrosion behaviour of detonation gun sprayed Cr3C2-25%NiCr coatings on nickel- and iron-based superalloys

[J].

Hot corrosion behavior of a centimeter Fe-based amorphous composite coating prepared by laser cladding in molten Na2SO4 + K2SO4 salts

[J]

Fabrication and characterization of thermal-sprayed Fe-based amorphous/nanocrystalline composite coatings: an overview

[J].

High-temperature erosion resistance of FeBSiNb amorphous coatings deposited by arc spraying for boiler applications

[J].

Thermally sprayed coatings resistant to erosion and corrosion for power plant boilers-a review

[J].

Effect of coating process temperatures on hot corrosion behavior induced by deposit of sulfates salts in air at 750 oC for CVD aluminized coatings on K452 superalloy

[J].

K452合金表面CVD渗铝涂层制备温度对其750 ℃硫酸盐热腐蚀行为的影响

[J].采用化学气相沉积(CVD)技术在K452合金表面沉积渗铝涂层,沉积温度分别为850、950和1050℃。研究了沉积温度对CVD渗铝涂层在750℃空气中表面沉积Na<sub>2</sub>SO<sub>4</sub>及Na<sub>2</sub>SO<sub>4</sub> + NaCl环境下热腐蚀行为的影响。采用扫描电子显微镜(SEM)、X射线能谱仪(EDS)和X射线衍射仪(XRD)对腐蚀前和后的试样进行截面形貌观察和物相结构分析。结果表明,在750℃下表面沉积Na<sub>2</sub>SO<sub>4</sub>及Na<sub>2</sub>SO<sub>4</sub> + NaCl热腐蚀50 h后,3种涂层试样均表现出了较K452合金更好的抗热腐蚀性能,且涂层的抗热腐蚀性能随着涂层沉积温度的增加而增强。

Hot corrosion behavior of Inconel 718 without and with aluminide coating in air beneath a thin film of salt mixture of Na2SO4 + 5%NaCl

[J].

Inconel 718及其渗铝涂层在Na2SO4 + 5%NaCl混合盐膜下的热腐蚀行为

[J].

Failure mechanism of Yb2O3-Gd2O3-Y2O3 Co-Dopzed zirconia double ceramic thermal barrier coating in Na2SO4 + V2O5 environment

[J].

Gd2O3-Yb2O3-Y2O3共掺杂ZrO2双陶瓷热障涂层在Na2SO4 + V2O5环境中的热腐蚀失效机理

[J].

Non-isothermal crystallization behavioral analysis of detonation sprayed Fe-based amorphous coating

[J].

The wear properties and mechanism of detonation sprayed iron-based amorphous coating

[J].

Interfacial characteristic and microstructure of Fe-based amorphous coating on magnesium alloy

[J].

Bulk glassy Fe-Cr-Mo-C-B alloys with high corrosion resistance

[J].

Pitting initiation in Fe-based amorphous coatings

[J].

Effect of heat treatment on creep behavior of Fe-based amorphous coatings

[J].

热处理对Fe基非晶涂层蠕变行为影响的研究

[J].

Corrosion resistance of Fe-Cr-based amorphous alloys: An overview

[J]. J.

Effect of spraying power on microstructure, corrosion and wear resistance of Fe-based amorphous coatings

[J].

Comparative study on microstructure and properties of Fe-based amorphous coatings prepared by conventional and high-speed laser cladding

[J].

A study on hot corrosion performance of high velocity arc-sprayed FeCrNiAlMnB/Cr3C2 coating exposed to Na2SO4 + K2SO4 and Na2SO4 + NaCl

[J].

The corrosion behaviours of plasma-sprayed Fe-based amorphous coatings

[J].

Study on dry sliding friction and wear properties of detonation spray Fe-based amorphous coatings

[J].

Fabrication, tribological and corrosion behaviors of detonation gun sprayed Fe-based metallic glass coating

[J].

Microstructure and electrochemical behavior of Fe-based amorphous metallic coatings fabricated by atmospheric plasma spraying

[J].

Hot corrosion behavior of arc-sprayed highly dense NiCr-based coatings in chloride salt deposit

[J].

Investigation of coating porosity formation during high velocity oxy-fuel (HVOF) spraying

[J].

Hot corrosion behavior and near-surface microstructure of a “low-temperature high-activity Cr-aluminide” coating on Inconel 738LC exposed to Na2SO4, Na2SO4+V2O5 and Na2SO4 + V2O5 + NaCl at 900 oC

[J].

High temperature corrosion behaviour of a gradient NiCoCrAlYSi coating II: oxidation and hot corrosion

[J].