扩散渗Al涂层是典型的防护涂层,它在高温环境下能够形成热稳定性高、致密、生长速度慢的保护性Al2O3膜。扩散渗Al涂层一般利用渗剂中的氯化物等与Al反应产生的AlCl x (x = 1,2,3)气体传输至样件表面并还原沉积单质Al,它同时与样件主要元素发生扩散反应形成铝化物涂层[4~6]。与常用的包埋渗[7,8]、料浆渗[9]等方法相比,化学气相沉积(CVD)渗Al因样件不与固相或液相渗剂接触,特别适用于带内腔与气膜孔的高温合金构件的渗Al涂层制备,渗Al涂层表面干净,从外部代入的杂质元素少。另外,CVD渗Al易于通过调整温度、Cl2和H2气流量等改变AlCl x 、[Al]产量来调控涂层的铝化物相、晶粒度以及反应动力学来优化涂层的相组成、结构及抗高温氧化性能[6,10~12]。

1 实验方法

ϕ10 mm的圆柱状DD6单晶Ni基高温合金的化学成分(质量分数,%)为:Co 9.0,Cr 4.3,Al 5.4,W 8.0,Mo 2.0,Ta 7.5,Re 2.0,Nb 0.5,Hf 0.1,Ni余量 。将其棒材线切割成2 mm厚的小试样,经SiC砂纸打磨至1500#并倒边倒角,随后在50%CH3CH2O + 50%CH₃COCH3溶液中进行超声清洗,烘干后备用。同时选用相同方法打磨的、尺寸为7 mm × 7 mm × 2 mm的纯Ni (纯度> 99.99%)试样作为对比用。两种样品近边缘处皆加工出ϕ1.5 mm的小圆孔用于悬挂试样。

采用ET3000EXT型CVD炉分别在DD6合金和纯Ni试样中进行扩散渗Al,Al粒(纯度99.999%,粒径3 mm)用作Al源,高纯Cl2(纯度99.999%)用作卤化剂,高纯H2 (纯度99.999%)用作还原剂,Ar惰性气体用作载气和设备保护气体。将试样悬挂在CVD炉内样品室后,先对炉腔抽真空,再升温至设定温度,通过Ar气将一定浓度的Cl2输入Al粒前置区,两者反应形成的AlCl x 气体流向样品室,然后与导入的H2在试样表面反应还原并沉积Al,后者进一步与试样主元发生扩散反应形成Ni、Al为主的化合物涂层。本研究的CVD渗Al工艺参数为:气体压强0.027 MPa、流量1500 mL/min、温度750 ℃、时间100 min。

氧化实验在Setsys Evo16型高温热重分析天平中进行,氧化气氛为流量20 mL/min的纯净空气,升温速度为50 ℃/min,氧化温度为1000 ℃。

CVD渗Al涂层物相及其氧化产物采用D8ADVANCE-A25型X射线衍射仪(XRD)进行表征,它们的表面与截面形貌特征经由带能谱仪(EDS)的Nova Nano SEM450型扫描电子显微镜(SEM)分析。其中,氧化后的试样进行截面分析前先化学镀Ni以避免氧化膜的剥落。另外,采用光激发荧光谱(PSLS)对氧化初期形成的不同Al2O3相进行表征。

2 结果与讨论

2.1 渗层相结构与成分分析

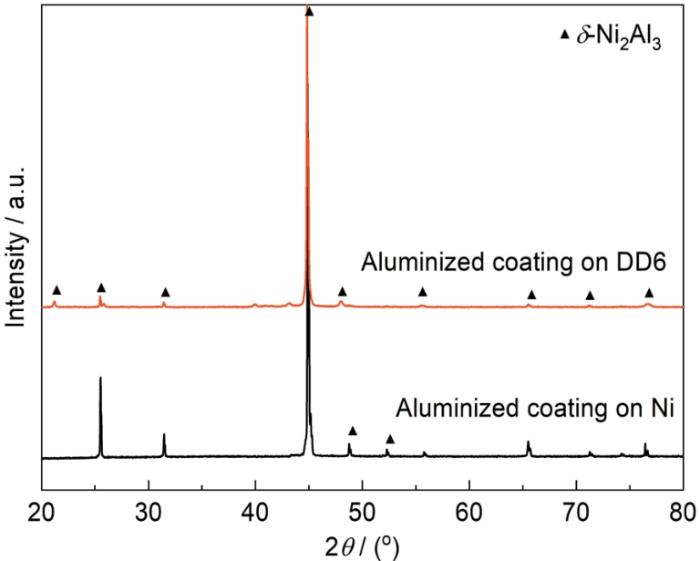

图1

图1

纯Ni和DD6合金上CVD渗Al涂层的XRD图谱

Fig.1

XRD patterns of aluminized coatings on Ni and DD6 superalloy

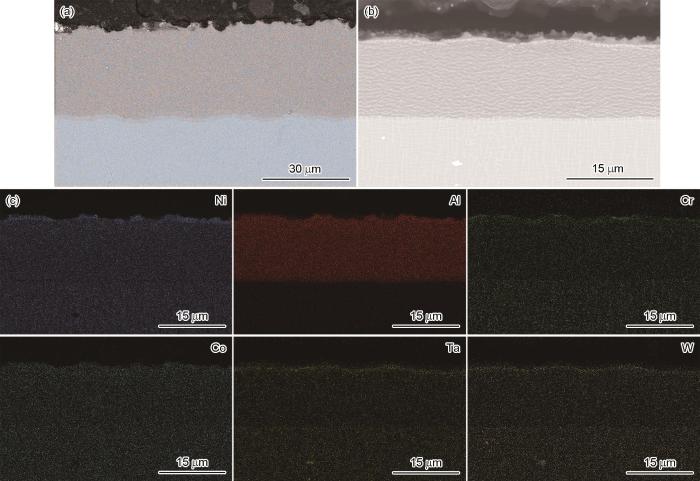

图2为两种试样CVD渗Al涂层的SEM截面形貌及元素分布的EDS分析结果。纯Ni渗铝后形成了厚度约为35.7 μm的δ-Ni2Al3涂层(图2a),其成分面分布结果见表1所列,可见只有Ni和Al组成,且Ni与Al原子分数之比接近2∶3。DD6合金渗铝后形成了厚度约为13.8 μm的δ-Ni2Al3涂层(图2b),但从相应的元素面分布图(图2c)可以看到,DD6合金中的Co、Cr、Ta、W等合金化元素扩散进入了涂层,它们的掺入量见表1所示。这些合金化元素能够从涂层中被探测到,可能与它们在DD6合金中的含量相对较高有关,由此推测,其它添加量较少的元素Re、Mo、Nb等也会掺进涂层,只是含量较少而不被探测到而已。而DD6合金中的Co、Cr、Ta等合金元素固溶是导致该高温合金的CVD渗Al动力学慢于纯Ni的原因:一方面改变NiAl的电子结构和化学键特性,增加空位形成所需激活能;另一方面减少有效的扩散截面积,延长了扩散途径,增强对Al、Ni扩散的阻碍[16]。

图2

图2

纯Ni和DD6合金上CVD渗Al涂层的截面形貌及相应的元素面分布图

Fig.2

Cross-sectional morphologies (a, b) and emental X-ray mappings (c) of CVD aluminized coatings on Ni (a) and DD6 superalloy (b, c)

表1 两种试样上CVD 渗Al涂层成分的EDS分析结果 (atomic fraction / %)

Table 1

| Material | Ni | Al | Co | Cr | Ta | W |

|---|---|---|---|---|---|---|

| Aluminized Ni | 39.41 | 60.59 | - | - | - | - |

| Aluminized DD6 | 37.16 | 59.56 | 1.42 | 0.87 | 0.54 | 0.45 |

2.2 渗层氧化行为

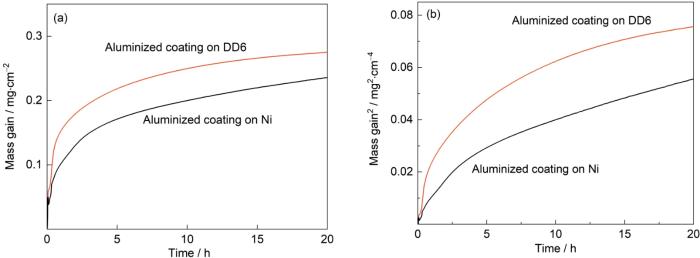

图3

图3

Ni和DD6合金上CVD渗Al涂层在1000 ℃空气中的氧化动力学曲线和相应抛物线曲线

Fig.3

Oxidation kinetic curves (a) and corresponding parabolic plots (b) of CVD aluminized coatings on Ni and DD6 superalloy during exposure to air at 1000 oC

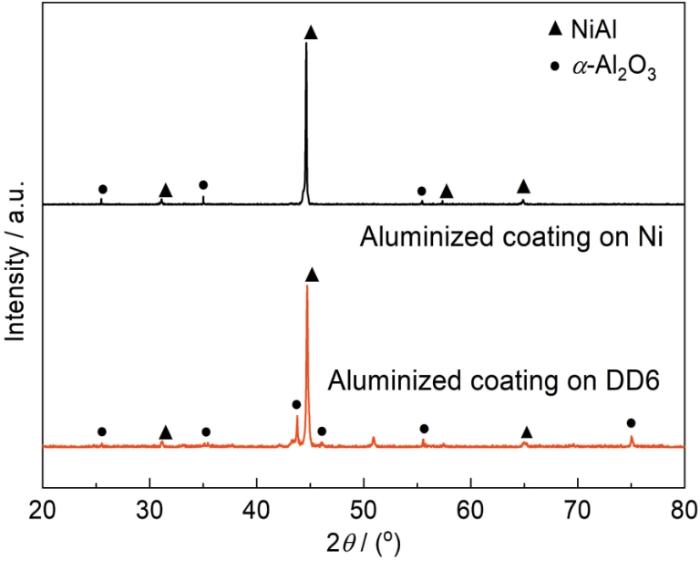

图4

图4

两种CVD渗铝涂层在1000 ℃空气中氧化20 h的XRD图

Fig.4

XRD patterns of CVD aluminized coatings on Ni and DD6 superalloy after 20 h oxidation in air at 1000 oC

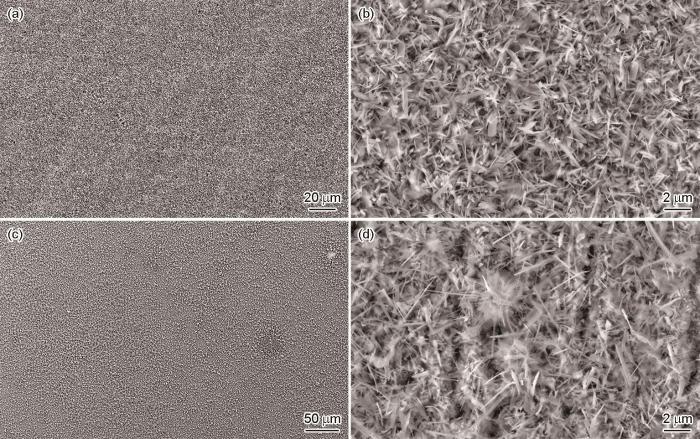

图5

图5

两种CVD渗Al涂层在1000 ℃空气中氧化 20 h后的表面形貌

Fig.5

Surface morphologies of CVD aluminized coatings on Ni (a, b) and DD6 superalloy (c, d) after 20 h oxidation in air at 1000 oC

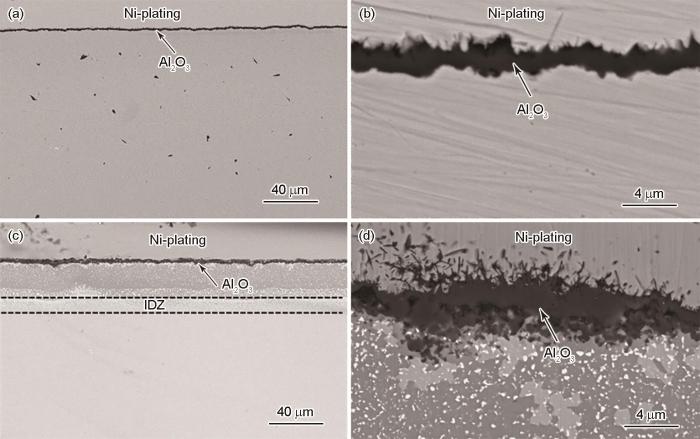

两种试样CVD渗Al涂层在空气中1000 ℃下氧化20 h后的截面形貌如图6所示。从图6a和c的低倍截面相可见,两种试样渗铝涂层均生长连续的Al2O3膜,但DD6合金上涂层的Al2O3膜明显厚于纯Ni上的。从图6b与图6d相应的高倍相可见,纯Ni渗Al涂层的Al2O3膜表面长出晶须,而与此相比,DD6合金渗Al涂层呈现的Al2O3膜晶须更多。晶须状的Al2O3一般认为是亚稳态的θ相,其生长由Al3+沿其中的孪晶界或位错管道快速向外扩散而形成[17]。由于DD6渗Al涂层氧化速度更快,Al2O3膜下的贫Al区(图6d中浅色区)更明显,与此同时,涂层中析出了大量的亮白色小颗粒,EDS结果表明,它们富Co、Cr、Ta和W等元素;另外,在涂层与DD6合金基体之间形成了一层互扩散区(IDZ)。

图6

图6

两种CVD渗Al涂层在1000 ℃空气中氧化20 h后的截面形貌

Fig.6

Cross-sectional morphologies of CVD aluminized coatings on Ni (a, b) and DD6 superalloy (c, d) after 20 h oxidation in air at 1000 oC

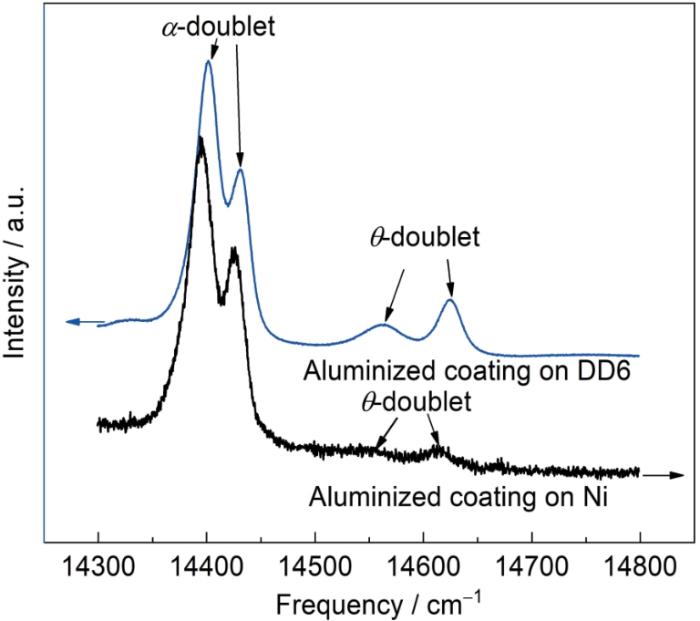

2.3 初期氧化行为

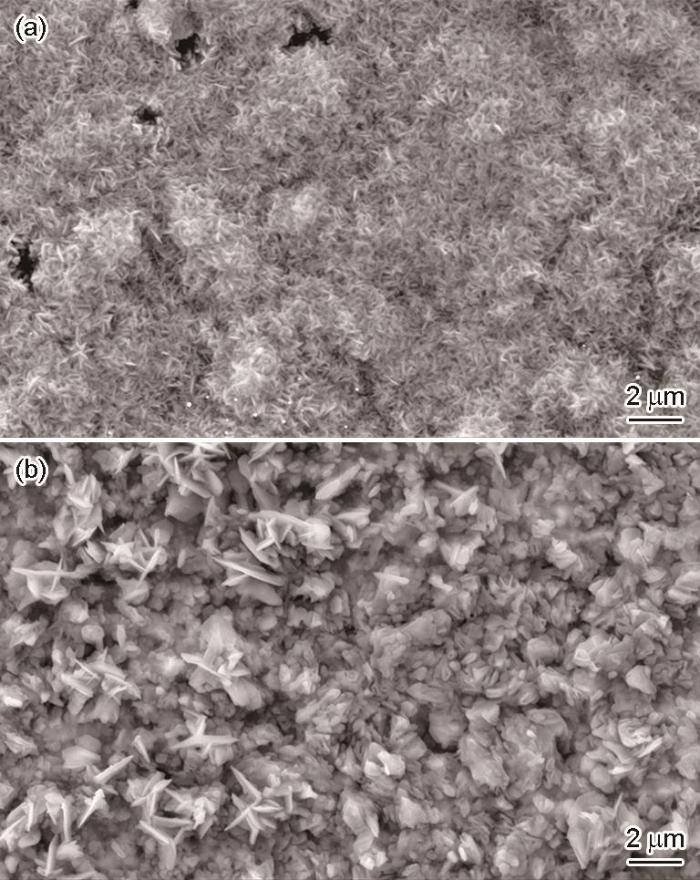

为进一步弄清合金元素对DD6合金的CVD渗Al涂层的抗氧化影响,采用PSLS技术对两种试样在初期氧化时形成的Al2O3相结构进行分析。图7为1000 ℃氧化2 h后的PSLS图谱,可见与纯Ni相比,DD6合金的CVD渗Al涂层氧化后激发出更强的α-Al2O3的特征双峰。鉴于α-Al2O3双峰源自于其中痕量Cr3+在光激发下d3电子衰减发出的荧光谱线[18],DD6合金试样产生更强的α-Al2O3谱线,很可能与合金中的Cr在氧化时掺入氧化膜,导致α-Al2O3中的Cr3+浓度高。另外,DD6合金的CVD涂层出现明显的θ-Al2O3特征双峰,与此相比,纯Ni渗Al涂层上的θ-Al2O3双峰强度很弱,这说明DD6合金上的δ-Ni2Al3涂层更利于θ-Al2O3的生长。图8为两种试样1000 ℃氧化2 h后的表面形貌,纯Ni的CVD渗Al涂层生长的Al2O3膜晶粒细小,且有些晶粒呈现晶须状,而DD6合金渗Al涂层的Al2O3膜晶粒粗大,且一些地方θ-Al2O3晶须状特征突出。由此可见,DD6合金渗Al涂层上的Al2O3膜及其中的θ-Al2O3的生长速度要比纯Ni上的快得多。

图7

图7

两种CVD渗Al涂层在1000 ℃空气中短时氧化2 h后的光激发荧光谱

Fig.7

Photo-stimulated luminescence spectra of Al2O3 scales formed on CVD aluminized Ni and DD6 superalloy during short-term oxidation of 2 h in air at 1000 oC

图8

图8

两种CVD渗Al涂层在1000 ℃空气中短时氧化2 h后的表面形貌

Fig.8

Surface morphologies of Al2O3 scales formed on CVD aluminized Ni (a) and DD6 superalloy (b) after short-term oxidation of 2 h in air at 1000 oC

3 讨论

1000 ℃空气中氧化时,两种试样的CVD铝化物涂层都热生长单一的Al2O3膜,但从图7的PSLS结果看,DD6合金的CVD涂层从氧化初期就更易生长亚稳态θ-Al2O3,这导致20 h的氧化过程中形成的氧化膜中所含的θ-Al2O3晶须状特征更明显(图5)。θ-Al2O3的生长速度比α-Al2O3快1~2个数量级[19],这是由于θ-Al2O3中供氧化物生长的Al3+阳离子和O2-阴离子扩散更快。因而,DD6合金上的铝化物涂层生长的Al2O3膜中θ相分数更高,氧化速度越快。另外,由于θ-Al2O3转化为α-Al2O3会发生超过10vol.%的体积收缩,氧化膜中θ-Al2O3分数越高,则θ→α相转变后越易在氧化膜中产生纵向微裂纹[20,21],从而进一步增加氧化速度。

有关金属阳离子掺杂对Al2O3的θ→α相转变动力学的研究尚不多见。有报道NiAl合金中添加一定量Cr能够促进θ→α相转变,这是由于Cr优先氧化形成Cr2O3岛状颗粒,Cr2O3与α-Al2O3具有相同的密排六方(hcp)结构,它形成后可以促进α-Al2O3生长[20,22]。最近的研究表明,在具有hcp结构或O的亚点阵具有hcp结构的氧化物纳米颗粒上可以直接生长α-Al2O3,这是由于大幅度降低α-Al2O3的形核能垒[23,24]。但与本研究不同,表面δ-Ni2Al3涂层中掺杂的Cr含量较低,难以优先形成Cr2O3颗粒。在这种情况下,DD6合金涂层中的Cr掺杂进入所生长的Al2O3膜中。Cr3+与Al3+半径相差不大,Al2O3膜内Cr3+浓度高,一般会通过促进阳离子的扩散而增加氧化速度[25]。与此同时,DD6合金涂层中的Ta、W等元素也会掺杂进入Al2O3膜中,由于这些元素的离子半径大,它们掺杂进入能够迟滞Al2O3的θ→α相转变。Burtin等[26]提出半径较大的阳离子如Y3+掺入热生长的Al2O3膜中,它会充当施主离子占住θ-Al2O3晶格空位位置,造成其中阴离子空位过低而不能发生此亚稳态氧化物相向α-Al2O3的转变。虽然DD6合金化元素掺杂可以解释其CVD渗Al涂层与Ni的CVD涂层氧化行为差异,但有关本征掺杂效应还有待进一步深入研究。

4 结论

(1) DD6合金与纯Ni的CVD渗Al涂层均主要由δ-Ni2Al3相组成,但前者掺入了来自DD6合金基体的一定量的Co、Cr、Ta和W等元素。

(2) 在1000 ℃空气中氧化,两种材料的CVD渗Al涂层均形成了单一连续且致密的Al2O3膜,但DD6合金上的涂层氧化速度更快,这是由于涂层Cr、Ta、W等杂质元素能够进入生长的Al2O3膜从而总体上延长其中θ-Al2O3向α-Al2O3相转变的缘故。另外,氧化过程中δ-Ni2Al3与DD6合金的互扩散导致在后者表层形成扩散区。

参考文献

Effect of thermal barrier coatings on high cycle fatigue properties of DD6 single crystal superalloy

[J].

热障涂层对DD6单晶高温合金高周疲劳性能的影响

[J].

High-temperature oxidation behavior of chemical vapor deposition aluminide coatings on Inconel 718 superalloy

[J].

CVD法制备Inconel 718高温合金表面铝化物涂层高温氧化行为研究

[J].

Progress in coatings for gas turbine airfoils

[J].

Oxidation behaviors of aluminized coatings on K403 Ni-based superalloy prepared by various methods

[J].

不同方法制备K403镍基高温合金渗铝层的氧化行为研究

[J].

Aluminide coating formation on nickel-base superalloys by pack cementation process

[J].

Effect of grain refinement and metal oxide dispersions on high-temperature oxidation resistance of nickel aluminide coating

[J].

镍铝涂层晶粒细化与金属氧化物掺杂改性研究

[J].

Slurry aluminizing of IN-800HT austenitic stainless steel and pure nickel. correlations between experimental results and modelling of diffusion

[J].

Functional properties of aluminide layer deposited on inconel 713 LC Ni-based superalloy in the CVD process

[J].

Microstructure and oxidation resistance of an aluminide coating on the nickel based superalloy mar m247 deposited by the CVD aluminizing process

[J].

Recrystallization and inter-diffusion behaviors of NiCrAlYSi coating/DD6 single crystal superalloy system

[J].

NiCrAlYSi涂层/DD6单晶高温合金界面再结晶和互扩散行为

[J].

Effect of surface signature on oxidation behavior of DD6 alloy at 950 oC

[J].

表面状态对DD6镍基单晶合金在950 ℃氧化行为的影响

[J].

Calculation of interdiffusion coefficients of Ni and Al atoms in β-NiAl phase as aluminide coatings

[J].

铝化物涂层中β-NiAl相Ni, Al互扩散系数计算

[J].

The oxidation behaviour of NiAl-I. phase transformations in the alumina scale during oxidation of NiAl and NiAl-Cr alloys

[J].

Photo-stimulated luminescence spectroscopic analysis of the oxidation of magnetron sputtered Co-Cr-Al(Y) nanocoatings Ⅰ. phase CharaCterization and transformation of Al2O3

[J].

光激发荧光谱术分析Co-Cr-Al(Y)纳米涂层的氧化Ⅰ

Al2O3相的表征与相转变 [J].

A new kinetics-based approach to quantifying the extent of metastable → stable phase transformation in thermally-grown Al2O3 scales

[J].

The promoted formation of an α-Al2O3 scale on a nickel aluminide with surface Cr2O3 Particles

[J].

Oxidation of a La2O3-modified aluminide coating

[J].

Effect of Cr2O3 nanoparticle dispersions on oxidation kinetics and phase transformation of thermally grown alumina on a nickel aluminide coating

[J].Cr2O3-free and-dispersed Ni2Al3 coatings were prepared by correspondingly aluminizing as-electrodeposited Ni films without and with dispersion of Cr2O3 nanoparticles. The Cr2O3-dispersed aluminide coating has a lower oxidation rate than the Cr2O3-free one in air at 900 degrees C. The reason lies in that the Cr2O3 dispersion promoted the theta-to-alpha alumina transformation on the aluminide coating during oxidation, on a basis of investigations of scanning electron microscopy (SEM), transmission electron microscopy (TEM) and photo stimulated luminescence spectroscopy (PSLS). The result also indicates that the faster theta-to-alpha phase transformation can significantly prevent the cavities formation at the alumina/coating interface.

A fundamental aspect of the growth process of alumina scale on a metal with dispersion of CeO2 nanoparticles

[J].

TiO2 nanoparticles-assisted α-Al2O3 direct thermal growth on nickel aluminide intermetallics: Template effect of the oxide with the hexagonal oxygen sublattice

[J].

Influence of surface area and additives on the thermal stability of transition alumina catalyst supports. I: kinetic data

[J].