GLC涂层的腐蚀失效研究备受关注,由于制备工艺[12]和基底表面处理[13]等因素影响,在长周期浸泡环境下,腐蚀介质透过涂层生长缺陷(如针孔、结合缺陷等)向基底渗入,引发基底腐蚀,从而造成GLC涂层的局部腐蚀剥离。为减缓GLC涂层局部腐蚀失效,研究人员通过对GLC涂层“成分-结构”设计以提高涂层的耐蚀性能[14~18]。Wu等[14]向GLC涂层掺杂Cr元素,增加涂层内sp2-C杂化键含量,提高涂层的耐蚀性,这是因为Cr的3d轨道未满,易与C发生化学键合[19,20],形成热力学稳定的Cr3C2,增加涂层/金属基体的界面结合力。Li等[21,22]通过对GLC涂层进行过渡层和叠层结构设计,以Cr、W和Ti作为金属过渡层表明W-GLC和Ti-GLC界面相对平整,而Cr-GLC界面形成“咬合”结构,阻碍了腐蚀缺陷的扩展,从而提高涂层的耐蚀性。另外,当Cr层、GLC层的厚度比为1∶3和溅射周期为325 nm时,以及随着涂层厚度的增加,人工海水环境下Cr/GLC叠层涂层耐蚀性显著增加,这归因于叠层结构设计抑制了本体缺陷的生长和减少贯穿孔隙缺陷数量,从而减缓腐蚀介质的扩散。

目前,关于深海环境下GLC涂层的腐蚀行为研究少有报道。Liu等[23]研究了人工海水介质中0.1 MPa和30 MPa压力下Cr/GLC叠层涂层的腐蚀失效行为,揭示了涂层生长缺陷中贯穿孔缺陷演变是引发涂层失效的主要原因。高静水压促进腐蚀介质渗透和溶解氧的扩散,引发基底17-4 PH不锈钢的腐蚀溶解,进而造成涂层剥离。Li等[24,25]通过预清洁干预处理,减少涂层沉积时生长缺陷数量和研究高压下Cr/GLC叠层涂层的电偶腐蚀行为,表明金属Cr层与GLC层之间存在电偶电流和静水压力促进涂层内裂纹萌生,从而加快涂层失效。此外,采用Al2O3对GLC涂层进行封孔处理[26]和调整溅射工艺(高功率磁控溅射技术(HiPiMS))[27],改善了高压下Cr/GLC涂层的耐蚀性。由于Cr掺杂,Cr层在深海环境下的腐蚀溶解对GLC涂层失效产生的影响不容忽视。课题组之前的研究表明[28,29],静水压力对Cr/GLC叠层涂层耐蚀性能的影响规律呈指数型,并归因于静水压力压缩溶液/涂层界面双电层厚度,促进金属Cr层的阳极溶解,从而造成涂层的“阶梯状”分层剥离。然而,静水压力对交替沉积结构的Cr/GLC叠层涂层长周期服役过程中涂层成分和结构演变的影响还需进一步分析,从而揭示静水压力对Cr/GLC叠层涂层的作用机制。

本文在3.5% (质量分数) NaCl溶液中,对0.1 MPa和15 MPa压力下的Cr/GLC叠层涂层进行模拟深海环境-原位电化学测试和腐蚀形貌观察,利用电化学阻抗谱(EIS)、二次离子质谱(SIMS)等方法详细分析静水压力对长周期浸泡Cr/GLC叠层涂层腐蚀失效的影响规律以及腐蚀后涂层的成分和结构变化,并建立静水压力下Cr/GLC叠层涂层的腐蚀失效机制模型,为开发深海用高耐蚀GLC涂层提供理论数据支撑。

1 实验方法

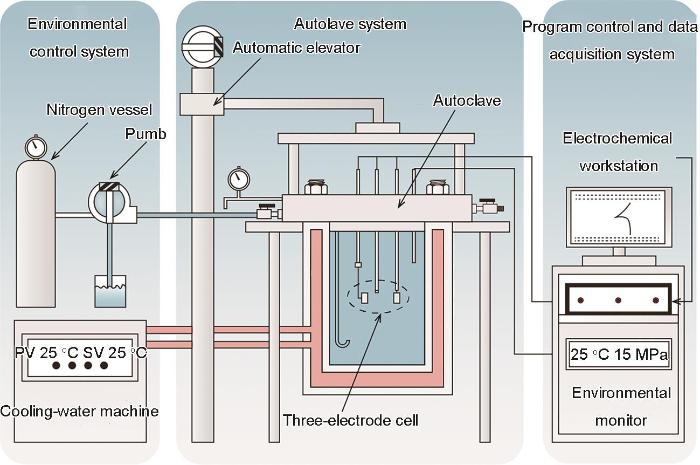

深海环境模拟装置如图1所示,该装置通过高纯氮气(99.999%)加压提供所需的静水压力。高压釜内的温度由控温系统通过循环冷却/加热介质进行调控,温度设置为25 ± 0.5 ℃。实验溶液采用3.5% (质量分数) NaCl溶液,由分析纯试剂和去离子水配制而成。

图1

所有电化学测试均使用Nova软件控制的AutoLab PGSTAT302N型电化学测试工作站。实验采用三电极体系,辅助电极为铂电极,参比电极为固态高压Ag/AgCl参比电极,工作电极为Cr/GLC叠层涂层。恒电位极化测试步骤:在给定电位0.8 V对Cr/GLC叠层涂层进行恒电位极化测试,直至电流密度达到1 mA/cm2结束测试。EIS测试在稳定的开路电位下对0.1 MPa和15 MPa压力下Cr/GLC叠层涂层进行EIS测试,测试频率范围为105~10-2 Hz,施加正弦扰动振幅为10 mV。利用ZSimpleWin软件对EIS结果进行拟合分析。涂层/金属基体界面结合力测试步骤:采用RETC摩擦磨损试验机进行测试,施加载荷为0~50 N。

利用Inspect F50扫描电子显微镜(SEM)和自带的能谱仪(EDS)观察两种压力下不同浸泡时间后Cr/GLC叠层涂层的表面和截面腐蚀形貌。利用ION TOF-SIMS 5型SIMS对两种压力下浸泡720 h后Cr/GLC叠层涂层不同深度成分进行分析。

2 结果与讨论

2.1 Cr/GLC叠层涂层形貌

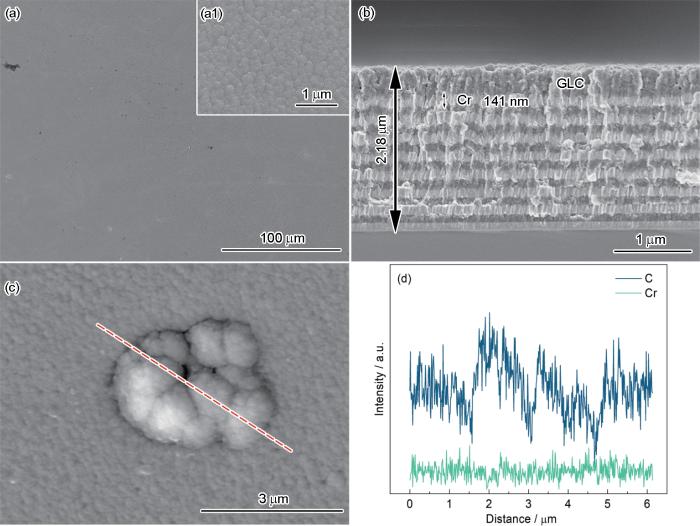

图2为沉积制备后的Cr/GLC叠层涂层的表面和截面腐蚀形貌及相应的EDS结果。Cr/GLC叠层涂层表面十分平整、致密(图2a)。顶层GLC层由直径大小60~100 nm的球状颗粒组成,如图2a1所示。Cr/GLC叠层涂层的截面形貌显示出GLC层与Cr层交替沉积的周期性结构,灰色区为GLC层,亮色区为Cr层,与硅基体接触的混合过渡层为Cr + Cr x N层。Cr/GLC叠层涂层的总厚度约为2.18 μm,其中,金属Cr层的厚度约为141 nm。由于涂层制备工艺参数等因素影响,涂层表面不可避免地产生生长缺陷,如针孔等。在Cr/GLC叠层涂层表面产生了“液滴”式生长缺陷(图2c),缺陷中间存在孔隙,为腐蚀介质的渗透提供了扩散通道,从而影响Cr/GLC叠层涂层的腐蚀失效。

图2

图2

Cr/GLC叠层涂层的表面、截面形貌,生长缺陷和EDS结果

Fig.2

Surface (a) and cross-sectional (b) morphologies of Cr/GLC laminated coating, and the growth of nodules on the coating surface (c) and EDS elemental line scanning (d)

2.2 Cr/GLC叠层涂层腐蚀形貌

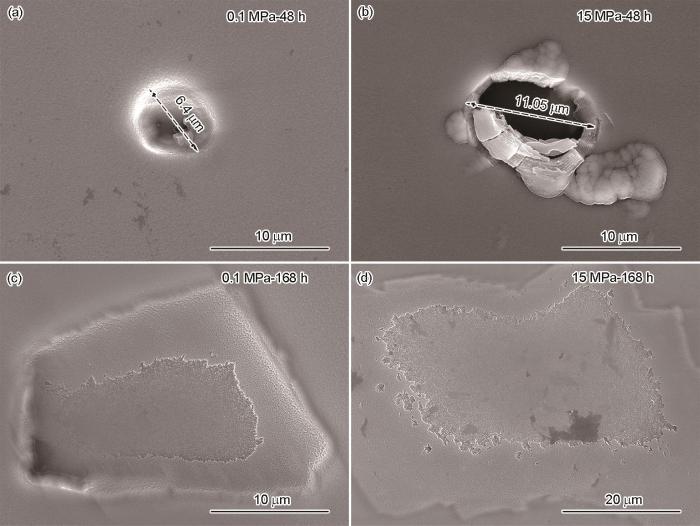

图3

图3

0.1 MPa和 15 MPa压力下服役不同时间后Cr/GLC叠层涂层表面腐蚀形貌

Fig.3

Surface morphologies of multilayer Cr/GLC laminated coating after immersion for 48 h (a, b) and 168 h (c, d) at 0.1 MPa (a, c) and 15 MPa (b, d)

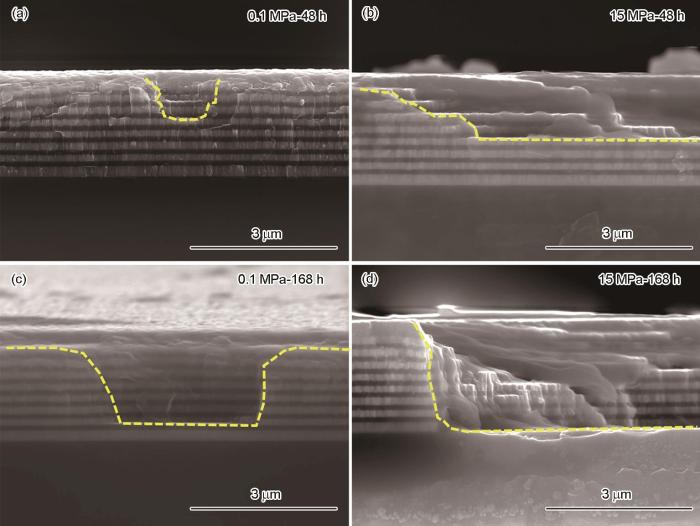

图4

图4

0.1 MPa和15 MPa服役不同时间后Cr/GLC叠层涂层的截面腐蚀形貌

Fig.4

Cross-sectional morphologies of Cr/GLC laminated coating after immersion for 48 h (a, b) and 168 h (c, d) at 0.1 MPa (a, c) and 15 MPa (b, d)

2.3 电化学测试分析

2.3.1 电化学阻抗(EIS)测试

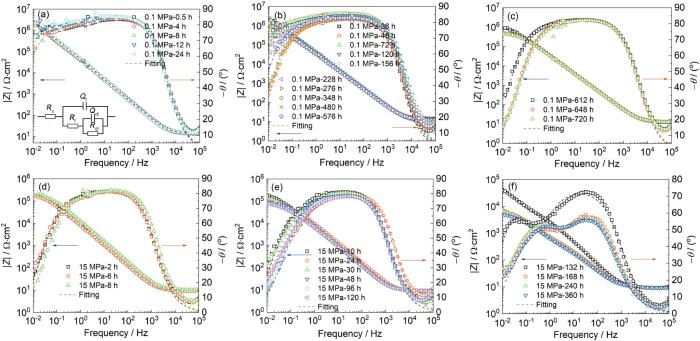

图5为0.1 MPa和15 MPa压力下长周期浸泡过程中Cr/GLC叠层涂层的原位EIS测试结果。将不同服役时间下Cr/GLC叠层涂层的腐蚀过程划分为3个阶段。如图5a~c所示,以0.1 MPa压力为例,浸泡前期(0.5~24 h),Bode图内低频阻抗(|Z|0.01 Hz)值不断增加,表明Cr/GLC叠层涂层的耐蚀性增加;浸泡中期(24~576 h),Bode图内低频阻抗(|Z|0.01 Hz)值呈“交替式”下降趋势,反映涂层的耐蚀性交替式下降;浸泡后期(576~720 h),Bode图内低频阻抗(|Z|0.01 Hz)值快速下降,反映涂层的耐蚀性快速下降。对应相位角的变化规律与低频阻抗(|Z|0.01 Hz)的变化规律一致。

图5

图5

Cr/GLC叠层涂层在0.1 MPa和15 MPa压力下浸泡不同时间后的Bode图

Fig.5

Bode plots of Cr/GLC laminated coating after immersion for different time at 0.1 MPa (a-c) and 15 MPa (d-f)

图5d~f为15 MPa压力长周期浸泡过程中Cr/GLC叠层涂层的原位EIS结果,涂层腐蚀失效历程同样划分为3个阶段,且涂层耐蚀性的演变规律与0.1 MPa压力时一致。与0.1 MPa压力不同之处在于:(1) 涂层各个阶段服役时间减少。相对于0.1 MPa压力时,15 MPa浸泡初期、浸泡中期和浸泡后期服役时间分别8、112和240 h。(2) 涂层低频阻抗值和涂层相位角发生变化。以浸泡后期的Bode图为例(图5c和f),0.1 MPa压力下涂层低频阻抗值(|Z|0.01 Hz)维持在105 Ω·cm2数量级,而15 MPa压力下该阻抗值的数量级低于104 Ω·cm2。另外,在中频范围内,0.1 MPa压力下,涂层相位角保持在-80°左右,而15 MPa压力时涂层相位角下降至-60°左右,相位角峰由单峰转变为明显的两个相位角峰。

用于两种压力环境下Cr/GLC叠层涂层EIS数据拟合的等效电路如图5a所示,其中,Rs代表溶液电阻,Qf代表涂层电容,Rf代表涂层电阻,Qdl代表双电层电容,Rdl代表电荷转移电阻。相应的EIS数据拟合参数如表1和2所示。0.1 MPa压力下,Rf值和Rdl值分别从5.32 × 105 Ω·cm2下降至1.14 × 105 Ω·cm2和从4.59 × 106 Ω·cm2下降至3.60 × 105 Ω·cm2。15 MPa压力下,Rf值和Rdl值分别从5.29 × 104 Ω·cm2下降至5.00 × 102 Ω·cm2和从1.63 × 105 Ω·cm2下降至5.58 × 103 Ω·cm2。高静水压力下Rf和Rdl显著下降,表明Cr/GLC叠层涂层对腐蚀介质的阻抗作用显著下降和界面反应速率显著增加,严重劣化了Cr/GLC叠层涂层的防护性能,加速涂层失效。

表1 0.1 MPa压力下Cr/GLC叠层涂层在3.5%NaCl溶液中浸泡不同时间的EIS拟合结果

Table 1

| Time / h | Rs / Ω·cm2 | Rf / Ω·cm2 | nf | Qf / F·cm-2 | Rdl / Ω·cm2 | ndl | Qdl / F·cm-2 |

|---|---|---|---|---|---|---|---|

| 0.5 | 14.17 | 5.32 × 105 | 0.93 | 4.36 × 10-6 | 4.59 × 106 | 0.92 | 9.28 × 10-7 |

| 4 | 13.97 | 5.52 × 105 | 0.94 | 4.46 × 10-6 | 4.86 × 106 | 0.91 | 9.38 × 10-7 |

| 8 | 13.63 | 7.37 × 105 | 0.94 | 4.03 × 10-6 | 7.67 × 106 | 0.92 | 9.54 × 10-7 |

| 12 | 14.15 | 9.55 × 105 | 0.94 | 4.08 × 10-6 | 1.05 × 107 | 0.89 | 8.52 × 10-7 |

| 24 | 14.73 | 1.18 × 106 | 0.94 | 4.04 × 10-6 | 1.09 × 107 | 0.90 | 6.71 × 10-7 |

| 36 | 14.8 | 1.06 × 106 | 0.95 | 4.27 × 10-6 | 6.51 × 106 | 0.88 | 7.09 × 10-7 |

| 48 | 12.56 | 8.64 × 105 | 0.95 | 4.16 × 10-6 | 8.66 × 106 | 0.86 | 6.73 × 10-7 |

| 72 | 11.68 | 8.72 × 105 | 0.95 | 4.25 × 10-6 | 9.13 × 106 | 0.88 | 3.21 × 10-7 |

| 120 | 10.49 | 7.99 × 105 | 0.94 | 4.29 × 10-6 | 7.96 × 106 | 0.78 | 6.42 × 10-7 |

| 156 | 11.11 | 6.19 × 105 | 0.92 | 4.55 × 10-6 | 6.37 × 106 | 0.82 | 1.09 × 10-6 |

| 228 | 13.31 | 5.46 × 105 | 0.92 | 5.12 × 10-6 | 4.83 × 106 | 0.81 | 1.19 × 10-6 |

| 276 | 12.72 | 3.41 × 105 | 0.92 | 5.60 × 10-6 | 1.22 × 106 | 0.78 | 1.33 × 10-6 |

| 348 | 10.92 | 5.51 × 105 | 0.93 | 4.95 × 10-6 | 5.83 × 106 | 0.84 | 6.98 × 10-7 |

| 480 | 13.58 | 2.61 × 105 | 0.92 | 5.60 × 10-6 | 1.08 × 106 | 0.78 | 1.10 × 10-6 |

| 576 | 12.2 | 5.37 × 105 | 0.92 | 5.35 × 10-6 | 2.47 × 106 | 0.73 | 1.04 × 10-6 |

| 612 | 12.4 | 1.71 × 105 | 0.92 | 5.75 × 10-6 | 1.01 × 106 | 0.80 | 5.56 × 10-7 |

| 648 | 13.31 | 1.38 × 105 | 0.92 | 5.75 × 10-6 | 3.93 × 105 | 0.73 | 1.09 × 10-6 |

| 720 | 12.52 | 1.14 × 105 | 0.91 | 5.82 × 10-6 | 3.60 × 105 | 0.82 | 1.09 × 10-6 |

表2 15 MPa压力下Cr/GLC叠层涂层在3.5%NaCl溶液中浸泡不同时间的EIS拟合结果

Table 2

| Time / h | Rs / Ω·cm2 | Rf / Ω·cm2 | nf | Qf / F·cm-2 | Rdl / Ω·cm2 | ndl | Qdl / F·cm-2 |

|---|---|---|---|---|---|---|---|

| 2 | 9.48 | 5.29 × 104 | 0.93 | 2.04×10-5 | 1.63 × 105 | 0.83 | 8.29 × 10-6 |

| 6 | 9.40 | 5.21 × 104 | 0.92 | 2.20×10-5 | 1.59 × 105 | 0.77 | 8.09 × 10-6 |

| 8 | 10.49 | 5.35 × 104 | 0.93 | 1.32×10-5 | 1.81 × 105 | 0.78 | 3.84 × 10-6 |

| 10 | 9.41 | 5.28 × 104 | 0.92 | 2.18×10-5 | 1.62 × 105 | 0.81 | 1.28 × 10-5 |

| 24 | 8.50 | 4.54 × 104 | 0.90 | 1.72×10-5 | 9.01 × 104 | 0.75 | 2.81 × 10-5 |

| 30 | 9.42 | 5.00 × 104 | 0.92 | 2.25×10-5 | 1.46 × 105 | 0.81 | 2.58 × 10-5 |

| 48 | 9.34 | 4.07 × 104 | 0.90 | 2.44×10-5 | 5.48 × 104 | 0.78 | 8.09 × 10-6 |

| 96 | 9.27 | 3.94 × 104 | 0.90 | 2.81×10-5 | 4.71 × 104 | 0.79 | 3.36 × 10-5 |

| 120 | 9.23 | 4.02 × 104 | 0.89 | 2.95×10-5 | 5.42 × 104 | 0.84 | 4.93 × 10-5 |

| 132 | 9.07 | 8.85 × 103 | 0.83 | 6.88×10-5 | 6.65 × 104 | 0.93 | 1.49 × 10-4 |

| 168 | 8.97 | 6.93 × 102 | 0.78 | 1.65×10-4 | 8.47 × 103 | 0.72 | 3.08 × 10-4 |

| 240 | 8.98 | 6.11 × 102 | 0.76 | 1.99×10-4 | 7.68 × 103 | 0.73 | 2.93 × 10-4 |

| 360 | 9.19 | 5.00 × 102 | 0.77 | 2.02×10-4 | 5.58 × 103 | 0.72 | 3.15 × 10-4 |

2.3.2 恒电位极化测试

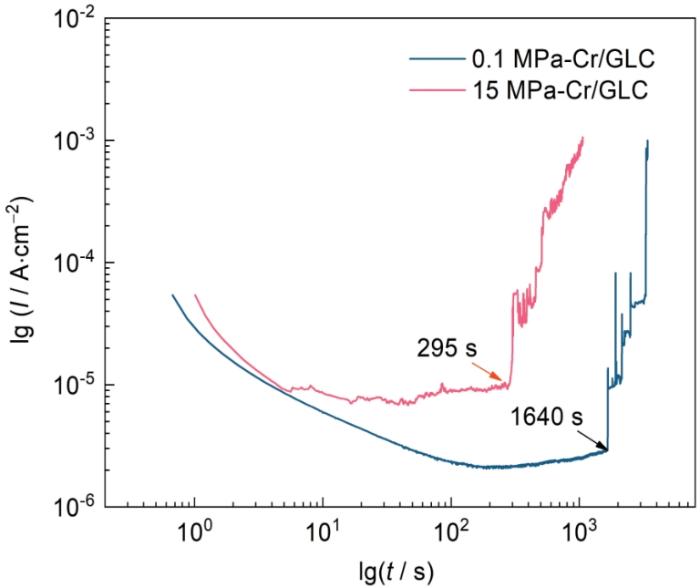

图6为0.1 MPa和15 MPa下Cr/GLC叠层涂层在给定电位0.8 V时的电流密度-时间变化曲线。可以看到,0.1 MPa和15 MPa压力下Cr/GLC叠层涂层的极化电流密度在服役时间分别为295和1640 s时出现显著增加,且15 MPa 压力下极化电流密度明显高于0.1 MPa。由于Cr/GLC交替沉积特点,涂层发生击破后,腐蚀电流密度出现“快速上升-下降-再上升-下降-再上升”的现象,这与涂层内过渡金属Cr层有关,对应交替沉积结构涂层中金属Cr发生的电极反应为“击破-钝化-再击破-再钝化-再击破”。以上结果表明,高静水压显著降低Cr/GLC叠层涂层的极化电流密度,严重劣化了涂层的防护性能。

图6

图6

0.1 MPa和15 MPa下Cr/GLC叠层涂层和431不锈钢恒电位极化测试结果

Fig.6

Potentiostatic polarization curves of Cr/GLC laminated coating and 431 stainless steel in 3.5% NaCl solution at 0.1 MPa and 15 MPa

2.4 飞行时间-二次离子质谱(TOF-SIMS)分析

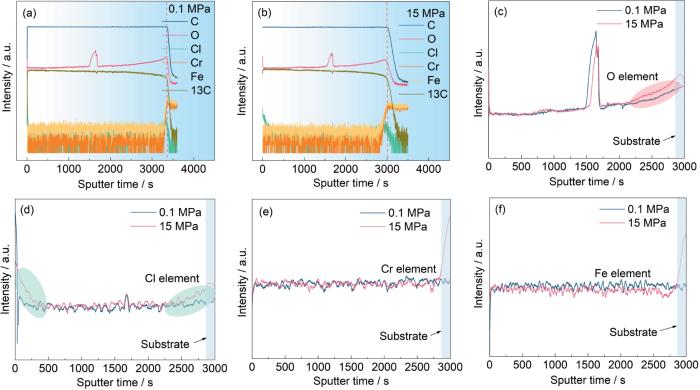

为了确定0.1 MPa和15 MPa静水压力下Cr/GLC叠层涂层的不同层间结构中的腐蚀产物的成分和分布状态,对两种压力环境浸泡相同时间(720 h)后的Cr/GLC叠层涂层的腐蚀区域进行SIMS分析。

图7为不同元素C、O、Cl、Cr和Fe的信号强度随溅射时间的变化结果,利用13C标定C的分布状态。如图7a~b所示,C和Cr的信号强度没有随Cr/GLC叠层涂层的C/Cr交替沉积结构变化而发生明显的交替波动。除O外,其它元素的信号强度波动相对平缓。在溅射时间为1460~1730 s时O的峰强度出现了较大的波动,这可能是Cr/GLC叠层涂层在沉积制备时,因离子束轰击靶材,造成GLC涂层内中间层的结构不均匀而形成的生长缺陷。因此,当溅射到中间层时,O信号出现显著变化。对比0.1 MPa和15 MPa压力环境下靠近金属基体处的O峰强度(图7c),15 MPa压力下O峰强度明显高于0.1 MPa压力下的峰强度,表明有更多的腐蚀介质渗透到涂层内部。在溅射时间为0~340 s和2530~3000 s时,15 MPa压力下Cl的峰强度比0.1 MPa压力下Cl的峰强度更高(图7 d),表明高压下Cr/GLC叠层涂层的表面和涂层/金属基体界面处的Cl-吸附量增加,尤其是涂层/金属基体界面处Cl-的峰强度增加,说明了更多的腐蚀介质渗透到涂层缺陷底部区域,反映出高静水压力促进Cr/GLC叠层涂层的腐蚀失效。如图7e~f所示,高静水压力对Cr和Fe的峰强度没有产生显著影响。

图7

图7

0.1和15 MPa压力下浸泡720 h后的Cr/GLC叠层涂层中元素沿深度分布

Fig.7

Depth profiles of various elements of Cr/GLC laminated coating immersed at 0.1 MPa (a) and 15 MPa (b), and distribution comparisons of O (c), Cl (d), Cr (e) and Fe (f)

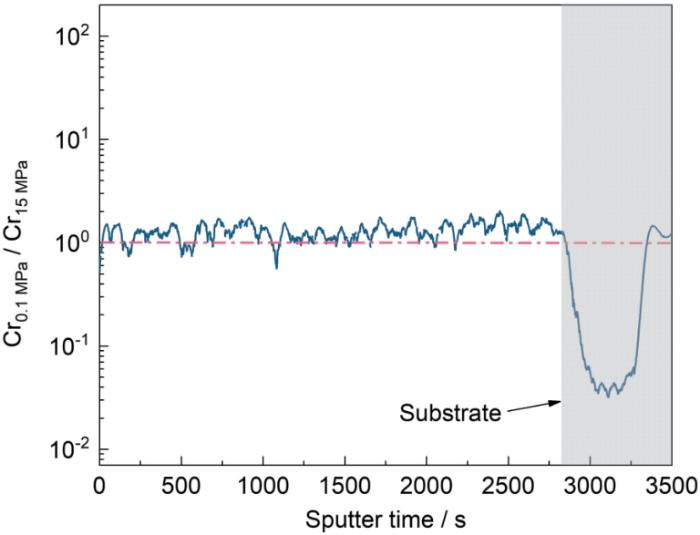

为了揭示静水压力Cr/GLC叠层涂层内含Cr腐蚀产物的影响,对比分析了两种压力环境下Cr0.1 MPa/Cr15 MPa的峰强度比值随溅射深度的变化。如图8所示,随着溅射深度增加,大多数溅射时间内涂层内部的Cr0.1 MPa/Cr15 MPa的峰强度比值大于1,这表明15 MPa压力下Cr/GLC叠层涂层内含Cr的腐蚀产物含量远小于0.1 MPa压力时涂层内含Cr的腐蚀产物含量。高静水压显著降低Cr/GLC叠层涂层的防护性能。

图8

图8

0.1和15 MPa压力下Cr/GLC叠层涂层内Cr0.1 MPa/Cr15 MPa的峰强度比值

Fig.8

Peak intensity ratios of Cr0.1 MPa and Cr15 MPa within Cr/GLC laminated coating immersed at 0.1 and 15 MPa

2.5 涂层/金属基体界面结合力分析

图9

图9

431不锈钢基体上Cr/GLC叠层涂层在0.1 MPa压力下浸泡不同时间后的划痕形貌与摩擦力曲线

Fig.9

Scratch morphologies (a1-d1) and friction curves (a2-d2) of Cr/GLC laminated coating immersed at 0.1 MPa for 0 h (a), 48 h (b), 96 (c), and 168 h (d)

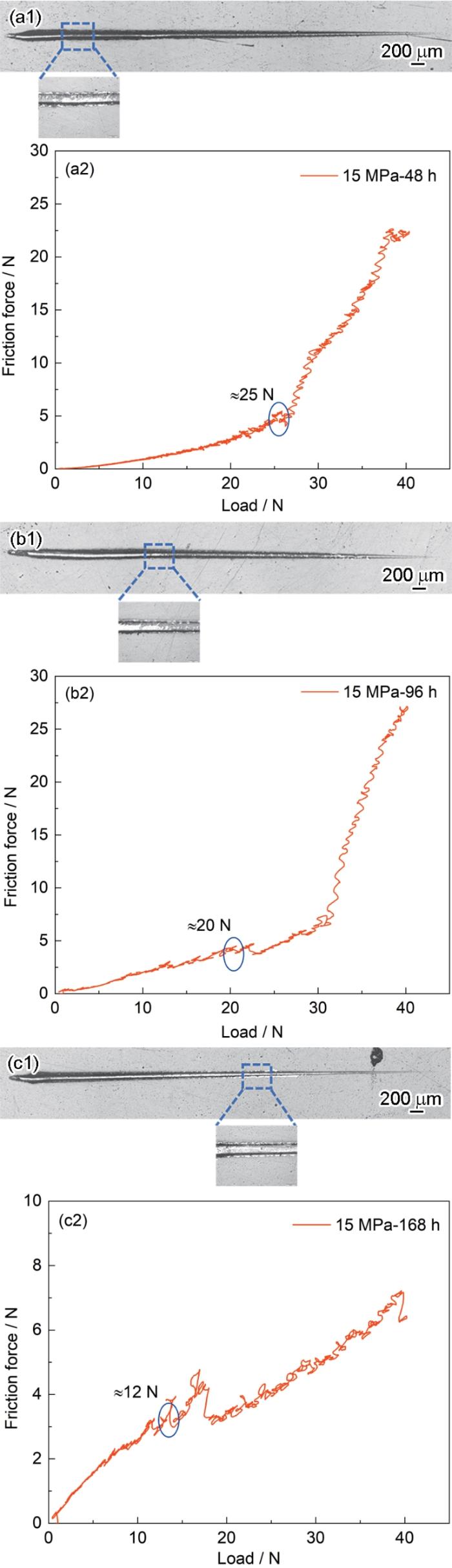

图10

图10

431不锈钢基体上Cr/GLC叠层涂层在15 MPa压力下浸泡不同时间后划痕形貌与摩擦力曲线

Fig.10

Scratch morphologies (a1-c1) and friction curv-es (a2-c2) of Cr/GLC laminated coating immer-sed at 15 MPa for 48 h (a), 96 h (b) and 168 h (c)

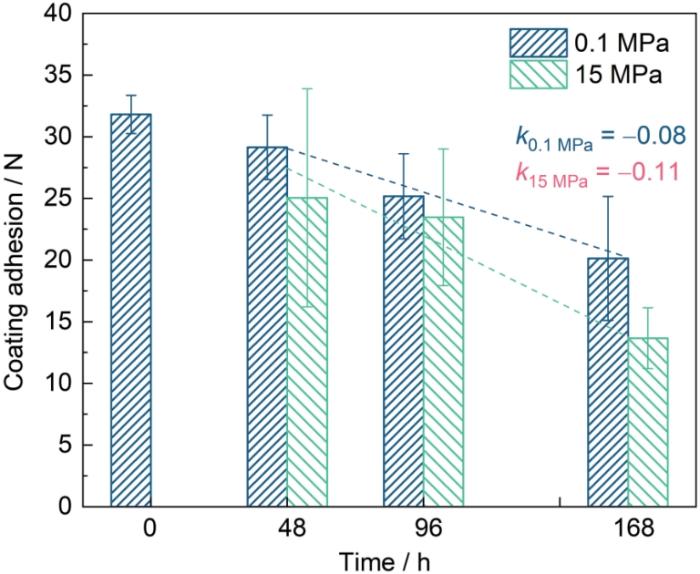

图11为0.1 MPa和15 MPa压力下不同浸泡时间后Cr/GLC叠层涂层/基体431不锈钢的界面结合力变化,相同浸泡时间下,15 MPa压力时涂层/基体界面结合力显著下降,对两种压力环境中浸泡48~168 h后的涂层/金属基体界面结合力进行线性拟合,在0.1 MPa和15 MPa压力下,随着浸泡时间增加,界面结合力衰减的拟合斜率分别为k0.1 MPa =-0.08,k15 MPa = -0.11,表明高静水压力导致涂层/金属基体界面结合力的快速丧失,加速Cr/GLC叠层涂层的局部剥落。

图11

图11

0.1 MPa和15 MPa压力下浸泡不同时间后Cr/GLC叠层涂层/431不锈钢基体体系界面结合力变化

Fig.11

Variations of adhesion of Cr/GLC laminated coating immersed at 0.1 MPa and 15 MPa with immersion time

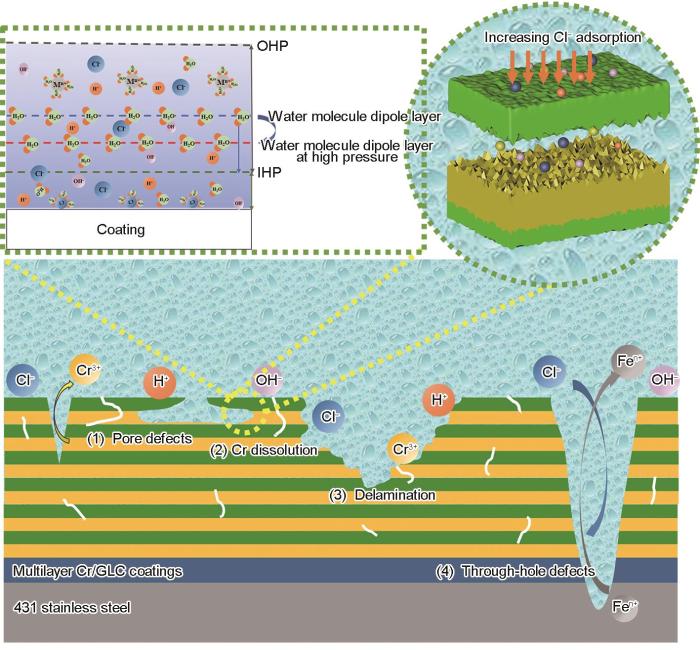

2.6 Cr/GLC叠层涂层的腐蚀失效机制模型

根据SEM观察到Cr/GLC叠层涂层的表面和截面腐蚀形貌(图3和4),表明Cr/GLC叠层涂层的腐蚀失效形式为“阶梯状”分层剥离失效。在课题组前期的研究中[28],静水压力通过加速Cr层的横向腐蚀溶解,造成Cr/GLC叠层涂层的分层剥离,并将其归因于静水压力改变溶液/涂层界面和溶液/金属基体界面双电层结构,减少了双电层内水分子偶极层厚度,放大了外亥姆霍兹层(OHP)处的电势φ1[31,32],以及静水压力增加Cl-吸附量,通过占据钝化膜内氧空位缺陷导致钝化膜破裂和点蚀形核[33,34]。在两者的作用下,共同加速Cr层的腐蚀溶解,促进Cr/GLC叠层涂层的腐蚀失效。结合SIMS结果(图7d),证实了高静水压力促进Cr/GLC叠层涂层表面和涂层/金属基体界面处Cl-吸附量增加,引发涂层内金属Cr层和金属431不锈钢腐蚀溶解,降低涂层/基体界面结合力(图11),从而促进涂层的腐蚀失效。

图12

图12

Cr/GLC叠层涂层的腐蚀失效机制示意图

Fig.12

Schematic illustration of corrosion failure mechanism of Cr/GLC laminated coating

(1) 由于Cr/GLC碳基涂层溅射时表面不可避免地存在针孔、贯穿孔等生长缺陷[23],腐蚀介质穿过孔隙缺陷快速扩散至过渡金属Cr层,发生腐蚀电化学反应:

反应生成的氧化膜(包括Cr2O3或Cr(OH)3)或腐蚀产物膜堵塞了缺陷扩散通道,阻碍腐蚀介质的渗透,短暂地提升涂层的耐蚀性能。由于过渡金属Cr层的腐蚀溶解,这导致GLC-Cr界面的结合力变差,上一层的GLC层更容易发生坍塌和剥离,增加了涂层孔隙率[28],加快涂层的腐蚀电化学反应过程。

(2) Cl-侵蚀除影响金属Cr表面的钝化膜以外,由于GLC涂层内具有较高的sp2杂化碳键,具有良好的导电性[16],支撑了电荷转移过程。为了保持局部腐蚀区域的电中性,腐蚀介质内Cl-会加速向缺陷处渗透,促进缺陷底部的溶液酸化,加速过渡金属Cr层和金属基底431不锈钢的腐蚀溶解。另外,由于溶液/涂层界面双电层厚度在高压下被压缩,溶液中的Cl-更容易靠近金属Cr层表面,引发金属Cr层的腐蚀溶解。

(3) 由于金属Cr的腐蚀溶解,在腐蚀尖端处存在应力集中现象,将会产生裂纹和形成贯穿孔隙通道,加速腐蚀介质的快速渗透。贯穿孔隙通道的出现可以帮助腐蚀介质直接扩散到金属基体431不锈钢处,形成腐蚀原电池。金属Cr和431不锈钢发生腐蚀后,形成的腐蚀产物对涂层本身和涂层/基体界面产生挤压破坏,也会加速涂层剥落[23]。

(4) 由于GLC层的电极电位和金属Cr层、金属基体431不锈钢的电极电位之间存在电位差[25],贯穿孔隙通道的形成,使三者间形成“大阴极(GLC层)-小阳极(金属Cr层和金属基体431不锈钢)”的电偶腐蚀,促进Cr层和431不锈钢的腐蚀溶解。因此,Cr/GLC叠层涂层的腐蚀失效是多因素作用的综合效果。

3 结论

(1) 高静水压力显著降低Cr/GLC叠层涂层的防护性能,尤其是涂层低频阻抗(|Z|0.01 Hz)的快速下降。

(2) 高静水压力增加涂层表面和涂层/金属基体界面的Cl-吸附量,影响了涂层内金属Cr层的电极反应。

(3) 高静水压力显著降低Cr/GLC叠层涂层/基体431不锈钢的界面结合力,促进涂层快速剥离。

参考文献

Enhanced tribocorrosion performance of Cr/GLC multilayered films for marine protective application

[J].

An updated overview of diamond-like carbon coating in tribology

[J].

A novel strategy to enhance the tribological properties of Cr/GLC films in seawater by surface texturing

[J].

Corrosion resistant behaviour of DLC films

[J].

History of diamond-like carbon films-from first experiments to worldwide applications

[J].

Effect of hydrostatic pressure on the pitting corrosion of 17-4PH martensitic stainless steel

[J].

The role of hydrostatic pressure on the metal corrosion in simulated deep-sea environments-a review

[J].

Study of the failure mechanism of an epoxy coating system under high hydrostatic pressure

[J].

Effect of hydrostatic pressure on the corrosion behavior of a low alloy steel

[J].

Influence of hydrostatic pressure on the corrosion behavior of 90/10 copper-nickel alloy tube under alternating dry and wet condition

[J].

Preparation and anticorrosive performance of a basalt organic coating for deep sea coupled pressure-fluid environment

[J].

适用于深海压力-流体耦合环境的玄武岩有机防腐涂层的制备及性能研究

[J].片状阻挡型无机填料可显著延长腐蚀介质在有机涂层中的扩散路径,被广泛应用于海洋防腐涂层领域。然而,在深海环境压力-流体耦合作用下,涂层中填料/树脂界面薄弱处往往因应力集中而导致涂层开裂。针对该问题,本工作选取玄武岩鳞片作为实验对象,根据其结构特性采用化学刻蚀方法在鳞片表面形成微结构;随后利用硅烷偶联剂改性玄武岩鳞片,降低了填料的表面能。通过以上处理可明显改善填料在有机树脂中的润湿性,增强了填料与树脂的界面结合能力。涂层失效行为结果表明,刻蚀-改性后玄武岩与树脂相容性好,偶联剂分子又参与涂层固化而进一步增加了涂层与填料间的界面结合力。实验进行240 h后,改性玄武岩环氧 (EMB/E) 涂层的阻抗模值 (|Z|<sub>0.01 Hz</sub>) 比未改性玄武岩 (B/E) 涂层的高一个数量级。玄武岩有机防腐涂层有效降低了压力-流体耦合环境对填料/涂层界面的劣化作用,在深海环境中可表现出更好的防护性能。

Deposition and microstructural characterisation of GLC coatings on AZ31 magnesium alloy

[J].

Effects of rare earth on electrochemical corrosion behavior of graphite-like carbon coatings

[J].

Enhancing anti-corrosion and antifouling properties of Cu/GLC composite film for marine application

[J].

Corrosion and cell viability studies of graphite-like hydrogenated amorphous carbon films deposited on bare and nitrided titanium alloy

[J].

Adaptive capacities of chromium doped graphite-like carbon films in aggressive solutions with variable pH

[J].

Hierarchical structure graphitic-like/MoS2 film as superlubricity material

[J].

Tribological and corrosion behaviors of Zr-doped graphite-like carbon nanostructured coatings on Ti6Al4V alloy

[J].

Influence of Cr content on hardness and valence bond structure of graphite-like carbon coatings

[J].

Cr含量对类石墨碳涂层硬度及其价键结构的影响

[J].

Elaboration, microstructure and reactivity of Cr3C2 powders of different morphology

[J].

Metal buffer layer on structure, mechanical and tribological property of GLC films

[J].Graphite-like carbon films (GLC) with different metal buffer layers (Cr, Ti, W) were fabricated by direct current magnetron sputtering technique. The effect of metal buffer layer on structure and tribological properties in artificial seawater were carefully investigated. The results show that, in contrast to Ti/GLC and W/GLC film, Cr/GLC film has the highest sp2 hybridization content, which increases from the top layer to Cr/C interface. The highest sp2 hybridization content promotes graphitization degree of the tribo-film which acts as lubrication phase in the sliding process. The results of potentiodynamic polarization tests show that, in all of three GLC films, Cr/GLC film shows superior corrosion resistance with the highest corrosion voltage (Ecorr) of -0.16 V and the lowest corrosion current (icorr ) of 4.42×10-9 A/cm2. As a result, Cr/GLC film presents the best tribological properties in artificial seawater in contrast to Ti/GLC and W/GLC films.

金属过渡层类型对非晶碳膜结构性能的影响

[J].

Structural design of Cr/GLC films for high tribological performance in artificial seawater: Cr/GLC ratio and multilayer structure

[J].In this paper, graphite-like carbon (GLC) films with Cr buffer layer were fabricated by DC magnetron sputtering technique with the thickness ratio of Cr to GLC films varying from 1:2 to 1:20. The effect of Cr/GLC modulation ratio on microstructure, mechanical and tribological properties in artificial seawater was mainly investigated by scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS), nano-indenter and a reciprocating sliding tribo-meter. The propagation of defects plays an important role in the evolution of delamination, which is critical to wear failure of GLC films in artificial seawater. Designing the proper multilayer structure could inhibit the defects propagation and thus protect the basis material. The multilayer Cr/GLC film with optimized ratio of 1:3 demonstrates a low average friction coefficient of 0.08?±?0.006 and wear rate of (2.3?±?0.3)?×?10-8?mm3/(N?m) in artificial seawater, respectively.

Cr/GLC multilayered coating in simulated deep-sea environment: corrosion behavior and growth defect evolution

[J].

Controllable defect engineering to enhance the corrosion resistance of Cr/GLC multilayered coating for deep-sea applications

[J].

Dense Cr/GLC multilayer coating by HiPIMS technique in high hydrostatic pressure: microstrusctural evolution and galvanic corrosion failure

[J].

Dense Al2O3 sealing inhibited high hydrostatic pressure corrosion of Cr/GLC coating

[J].

Enhanced anti-tribocorrosion property of a-C film under high hydrostatic pressure by high power pulsed magnetron sputter (HiPIMS)

[J].

The effect law of different hydrostatic pressures on the failure of multilayer Cr/GLC coatings in 3.5wt% NaCl solution

[J].

Prediction of multilayer Cr/GLC coatings degradation in deep-sea environments based on integrated mechanistic and machine learning models

[J].

Stress corrosion behavior of Ni-Cr-Mo-V steel in 3.5%NaCl solution under the interaction of tensile stress and hydrostatic pressure

[J/OL].

静水压力和拉伸应力交互作用下Ni-Cr-Mo-V钢在3.5%NaCl溶液中的应力腐蚀行为

[J/OL].

Study on the mechanism of hydrostatic pressure promoting electrochemical corrosion of pure iron in 3.5% NaCl solution

[J].

Hydrostatic pressure effect on double layer capacity of iron

[J].

Investigation of the passive film of nanocrystalline 304 stainless steel in 3.5wt%NaCl solution under hydrostatic pressure

[J].

Synergistic effect of S2- and Cl- on corrosion and passivation behavior of 316L austenitic stainless steel

[J].

S2-和Cl-对316L奥氏体不锈钢的腐蚀钝化行为的协同作用

[J].为了研究S<sup>2-</sup>和Cl<sup>-</sup>对316L奥氏体不锈钢的耐腐蚀性能的协同破坏作用,采用电化学测试技术、扫描电子显微镜(SEM)、激光共聚焦扫描显微镜(CLSM)、能谱仪(EDS)和X射线光电子能谱仪(XPS)等方法研究了316L奥氏体不锈钢在不同S<sup>2-</sup>浓度人工海水中的腐蚀行为和钝化行为。结果表明:S<sup>2-</sup>和Cl<sup>-</sup>对316L奥氏体不锈钢的耐腐蚀性能具有协同损害作用。S<sup>2-</sup>与OH<sup>-</sup>竞争吸附抑制钝化膜生成,并且S<sup>2-</sup>参与钝化过程形成FeS和MoS<sub>2</sub>,提高钝化膜掺杂密度,降低钝化膜屏蔽性能,从而加速Cl<sup>-</sup>诱发点蚀。随着S<sup>2-</sup>浓度从0增大至100 mmol/L,溶液pH从8.2上升至12.8,导致自腐蚀电位E<sub>corr</sub>负移0.328 V,腐蚀电流密度I<sub>corr</sub>增大约1倍。当S<sup>2-</sup>浓度大于0.1 mmol/L时,316L奥氏体不锈钢失去再钝化性能,当S<sup>2-</sup>浓度大于100 mmol/L时,316L奥氏体不锈钢失去钝化性能。

Corrosion behaviors of multilayer C/Cr/SS bipolar plates for proton exchange membrane fuel cells under dynamic potential polarization based on new european driving cycle

[J].

Enhanced tribological and corrosion properties of multilayer ta-C films via alternating sp3 content

[J].

Electrochemical and tribocorrosion performances of CrMoSiCN coating on Ti-6Al-4V titanium alloy in artificial seawater

[J].

Localized corrosion mechanisms of the multilayered coatings related to growth defects

[J].