1 实验方法

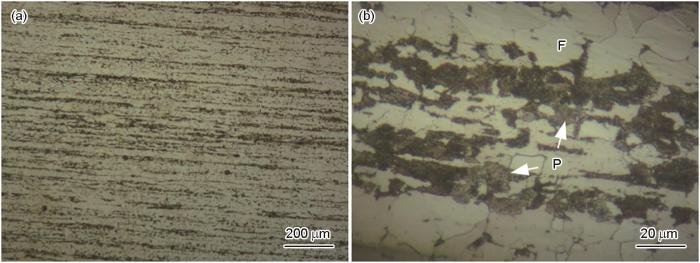

实验材料为SA210C热轧无缝中碳钢管,该材料存在典型带状组织(如图1所示),珠光体与铁素体呈条带状交替分布,根据GB/T34474.1-2017标准评定为C系列3级,化学成分(质量分数,%)为:C 0.22、Mn 0.84、Si 0.22、S 0.003、P 0.009、Fe余量。经线切割制得块状样品尺寸为15 mm × 10 mm × 3 mm,用砂纸按400目、600目、800目和1000目顺序逐级打磨后,置于丙酮溶液中超声波除油并烘干待用。

图1

图1

SA210C钢带状金相组织

Fig.1

Low (a) and high (b) magnification images of band metallographic structure of SA210C steel

称取3份Na2SO4 + NaCl混合盐各100 g(质量比分别为3∶1、1∶1和1∶3),充分碾磨、搅拌均匀并少量多次加水配制为饱和溶液,刷涂混合盐饱和液于试样表面并烘干后制得混合盐膜,附着量约3 mg/cm2。随后在管式气氛炉中进行腐蚀实验,实验温度600℃,总腐蚀时间10 h,每2 h取样一次,在沸水中清理试样表面附着物后烘干、称重,绘制腐蚀动力学曲线。采用D8-Advance型X射线衍射仪(XRD)分析腐蚀产物的相组成,采用Quan-ta200型扫描电镜(SEM)和能谱仪(EDS)观察腐蚀后试样表面与截面微观形貌,并分析腐蚀产物组成元素。

2 结果与讨论

2.1 腐蚀动力学

图2a为涂覆不同质量比混合盐膜SA210C钢腐蚀动力学曲线。可见,600℃下试样表面氧化物增重随涂覆混合盐膜中NaCl含量增加而增加,腐蚀动力学曲线显示前期腐蚀加重较快,随腐蚀时间延长增重速率逐渐减缓。腐蚀增重拟合方程为:

图2

图2

涂覆不同质量比混合盐膜SA210C钢腐蚀动力学曲线与拟合曲线

Fig.2

Corrosion kinetics (a) and fitting curves (b) of SA210C steel coated with mixed salt films of different mass ratios

表1 氧化增重曲线拟合方程相关参数

Table 1

| Mixed salt film | Fitting equation | R2 |

|---|---|---|

| Na2SO4∶NaCl = 3∶1 | Δm2 = 0.12073t + 0.06957 | 0.99799 |

| Na2SO4∶NaCl = 1∶1 | Δm2 = 0.40358t-0.37825 | 0.99771 |

| Na2SO4∶NaCl = 1∶3 | Δm2 = 0.85023t-0.56406 | 0.99223 |

2.2 氧化膜成分与宏观形貌

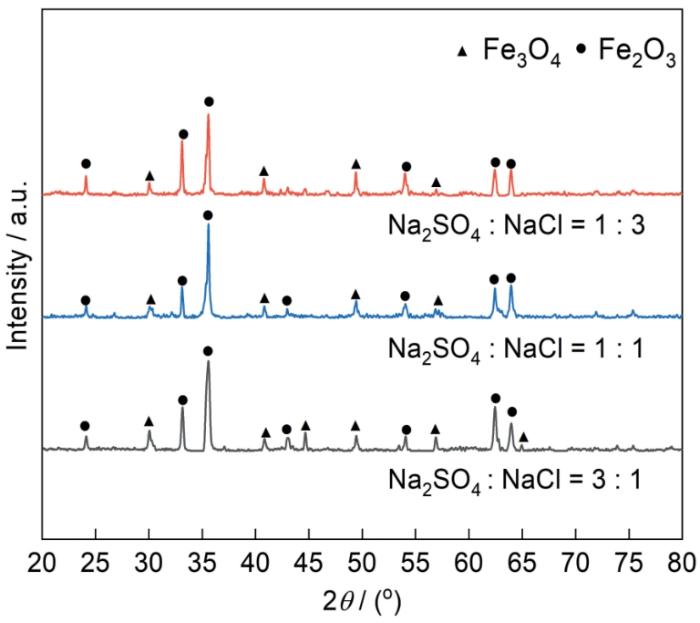

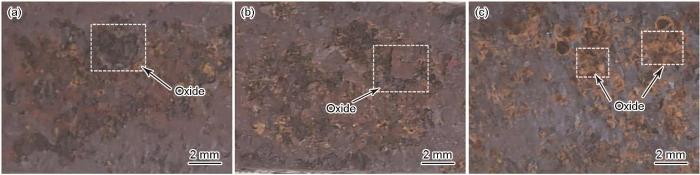

图3为涂覆不同质量比混合盐膜SA210C钢在600℃腐蚀10 h后的XRD谱。衍射图谱结果基本相同,3种涂覆比例下试样表面腐蚀层中均可探测到Fe3O4峰与Fe2O3峰,未见硫化物与氯化物,说明NaCl与Na2SO4未直接参与基体反应,涂覆盐膜主要起加速腐蚀作用。图4为涂覆3种不同混合盐膜SA210C钢在600℃腐蚀10 h后表面宏观形貌。可见,涂覆不同质量比混合盐膜SA210C钢表面均发生了腐蚀。涂覆质量比Na2SO4∶NaCl = 3∶1和Na2SO4∶NaCl = 1∶1试样表面腐蚀产物主要呈红褐色,有明显开裂、剥落痕迹;涂覆质量比Na2SO4∶NaCl = 1∶3试样表面腐蚀产物主要呈灰黑色并夹杂着少量红褐色,仅见轻微剥落痕迹。腐蚀区域颜色不同可能是因为腐蚀的成分不同,一般认为红褐色腐蚀产物可能是Fe2O3,而灰黑色产物可能是Fe3O4。

图3

图3

涂覆不同质量比混合盐膜SA210C钢在600℃腐蚀10 h后XRD图谱

Fig.3

XRD patterns of SA210C steel coated with mixed salt films of different mass ratios after corrosion for 10 h at 600oC

图4

图4

涂覆不同质量比混合盐膜SA210C钢在600℃腐蚀10 h后光学宏观形貌

Fig.4

Optical macroscopic morphologies of SA210C steel coated with mixed salt films of Na2SO4∶NaCl = 3∶1 (a), 1∶1 (b) and 1∶3 (c) after corrosion for 10 h at 600oC

2.3 表面微观形貌及成分分析

图5为SA210C钢涂覆盐膜并在600℃腐蚀10 h后表面微观形貌图。由图可见,涂覆Na2SO4∶NaCl = 3∶1试样表面腐蚀产物微观形貌为颗粒状氧化物,未见薄片状氧化物。涂覆Na2SO4∶NaCl = 1∶1试样表面腐蚀层形貌为小颗粒状氧化物,部分区域可见薄片状氧化物少量分布。涂覆Na2SO4∶NaCl = 1∶3试样表面腐蚀层产物微观形貌为颗粒状氧化物上覆盖大面积薄片状氧化物。根据能谱分析,表面腐蚀产物主要组成元素均为Fe、O。

图5

图5

涂覆不同质量比混合盐膜SA210C钢在600℃腐蚀10 h后表面微观形貌及典型能谱图

Fig.5

Microscopic morphologies (a-c) and representative EDS surface analysis (d) of SA210C steel coated with mixed salt films of Na2SO4∶NaCl = 3∶1 (a), 1∶1 (b) and 1∶3 (c) after corrosion for 10 h at 600oC

2.4 截面微观形貌及成分分析

图6为SA210C钢涂覆不同质量比混合盐膜并在600℃腐蚀10 h后截面微观形貌图。可见,涂覆Na2SO4∶NaCl = 3∶1试样表面腐蚀产物层厚度最小,平均厚度为11.2 μm,腐蚀产物内部多层开裂,横向裂纹严重但未见明显纵向裂纹;涂覆Na2SO4∶NaCl = 1∶1试样表面腐蚀层结构疏松,平均厚度21.6 μm,内有纵向裂纹分布,由图可见外层剥落后平台;涂覆Na2SO4∶NaCl = 1∶3试样表面腐蚀产物层平均厚达38.6 μm,腐蚀层结构疏松并与金属基体分离,氧化层内部有大量不规则裂纹且存在贯穿式裂纹。能谱分析显示图6c中腐蚀产物膜/金属界面内侧存在氧化现象,能谱中少量Mn为基体合金成分。

图6

图6

涂覆不同质量比混合盐膜SA210C钢在600℃腐蚀10 h后截面微观形貌及能谱图

Fig.6

Microscopic morphologies (a-c) of the cross sections of SA210C steel coated with mixedsalt films of Na2SO4∶NaCl = 3∶1 (a), 1∶1 (b), 1∶3 (c) after corrosion for 10 h at 600oC, and EDS analysis result of the box region marked in Fig.6c (d)

2.5 腐蚀机理分析

火力发电部分燃煤中含有一定量的S和Cl,在燃烧过程中以硫酸盐、氯盐形式附着在水冷壁管受热面,可导致管用钢材表面腐蚀加速。为探究材料在不同硫氯环境中的腐蚀行为,本实验模拟附着不同质量比混合盐膜SA210C钢在服役温度下腐蚀情况,此时硫酸盐与氯化物为固相,材料表面腐蚀产物以氧化物为主,分别为内层灰黑色Fe3O4与外层红褐色Fe2O3。

根据氧化物Ellingham-Richardson图,600℃时Fe3O4平衡氧分压比Fe2O3低6~7个数量级,氧化时优先按

涂覆不同质量比混合盐膜后SA210C钢在初期增重速率快且增重程度相近,但后期增重速率减缓且增重程度随NaCl占比增加而增加,这种现象可能与两方面因素有关:一方面在实验压强下,NaCl蒸气压大于Na2SO4蒸气压,混合盐熔点降低,NaCl质量占比高的混合盐更易在氧化膜内蒸发溢出;另一方面金属基体与涂覆在表面的NaCl反应生成气态氯化物向氧化膜外传输,在氧化膜内留下快速通道,氧化膜/金属界面腐蚀加速,因此涂覆混合盐膜中NaCl占比更高的试样表面腐蚀产物更厚,且可观察到贯穿式裂纹和腐蚀产物膜/金属界面内侧的氧化现象[24]。表面腐蚀产物剥落情况由两种类型应力引起:第一种是氧化膜生长时产生生长应力,另一种是温度升高时产生热应力。生长应力主要由Pilling-Bedworth比(PBR)引起,当氧化过程为阴离子扩散占优时,氧化物优先在氧化膜/金属界面生长,氧化膜内出现张应力促使氧化膜破裂。但Fe氧化过程为金属阳离子扩散占优,氧化物优先生长在氧化膜外侧,膜内应力作用不明显,因此生长应力不是影响氧化膜破裂的主要因素。另一种影响因素为热应力,热应力主要源于金属线膨胀系数普遍高于其氧化物线膨胀系数,温度变化时氧化膜与金属基体膨胀或压缩程度有差异,膜内产生压应力或张应力且应力无法完全释放,当应力积攒到足够程度时,膜内生成裂纹并发生氧化膜剥落[25]。

若将30~600℃时金属与对应氧化物Young's模量和Poisson比视为常数,氧化膜内平均热应力计算遵循[26]:

式中,α1、α2为氧化物线膨胀系数和金属线膨胀系数,E1、E2为氧化膜Young's模量、金属Young's模量,T为当前温度,T0为初始温度,ξ为氧化膜厚度,H为金属厚度,μ为氧化物Poisson比。根据表2中数据计算,涂覆质量比分别为Na2SO4∶NaCl = 3∶1、1∶1、1∶3混合盐膜后,表面氧化层与基体金属平均热应力为56.241、55.317和54.277 kPa。

表2 氧化膜内平均热应力方程相关参数

Table 2

| Material | Young's modulus (E / GPa) | Poisson's ratio (μ) | Coefficient of linear expansion (α / 10-6·K-1) |

|---|---|---|---|

| Fe2O3 | 220 | 0.24 | 10.4 |

| Fe3O4 | 210 | 0.32 | 13.1 |

| Fe | 200 | - | 15.3 |

涂覆质量比为Na2SO4∶NaCl = 3∶1试样表面氧化膜平均热应力最大,更易在冷却时压应力作用下翘曲变形,形成横向裂纹。涂覆Na2SO4∶NaCl = 1∶1和Na2SO4∶NaCl = 1∶3试样表面氧化膜未有因严重翘曲而引起多层开裂,但氧化膜内存在微小纵向裂纹,这种纵向裂纹产生后,Fe向外扩散速率加快,促使氧化膜内金属基体处形成微小空洞,由于空洞内氧分压很小,附近区域氧化物分解为金属与氧气。氧气在膜内积聚,氧分压足够时与金属反应再次形成氧化物,金属则向外传输重复这一反应进程,最终形成一条贯穿式裂纹。贯穿式裂纹形成后,外界气氛直接侵入氧化膜/金属界面,通道内氧分压快速升高,基体金属在空洞处形成内氧化。

3 结论

(1) 涂覆3种不同质量比混合盐膜SA210C钢动力学曲线近似符合抛物线规律,腐蚀初期增重较快,后续增重速率逐渐减缓。腐蚀10 h后涂覆质量比Na2SO4∶NaCl = 3∶1、1∶1和1∶3试样表面腐蚀产物层厚度分别为10.6、34.7和62.8 μm。

(2) 3种质量比混合盐涂覆下SA210C钢在600℃时表面腐蚀产物均有分层,内层腐蚀产物为Fe3O4,外层腐蚀产物为Fe2O3。

(3) 涂覆质量比Na2SO4∶NaCl = 3∶1试样增重最轻,膜内平均热应力最大,表面氧化膜与基体分离且膜内有大量明显横向裂纹。质量比为Na2SO4∶NaCl = 1∶3时,试样内观察到贯穿式裂纹,氧化膜/金属界面存在富氧区,基体金属有内腐蚀发生。

参考文献

Cause analysis and preventive measures of supercritical boiler spiral water wall thinning

[J].

超临界锅炉水冷壁壁厚减薄原因分析及预防

[J].

Processes and prospects of air pollutant control in coal-fired power plants in China

[J].

中国燃煤电厂大气污染物治理历程及展望

[J].

Study on thermal economy of a 600 MW supercritical air-cooled coal-fired unit for deep peak regulating operation

[J].

某600 MW超临界空冷燃煤机组深度调峰运行热经济性研究

[J].

Failure analysis of welding seam cracking of superheater tube of power station boiler

[J].

电站锅炉过热器管焊缝开裂失效分析

[J].

Failure analysis of tube bursting of 12Cr1MoVG high temperature superheater

[J].

12Cr1MoVG高温过热器爆管失效分析

[J].

Caustic corrosion in a boiler waterside tube: root cause and mechanism

[J].

A case study: the effects of the design factors on the thermal profile of Shahid Rajaiee boiler

[J].

Research on burst failure and prevention of power plant pulverized boiler water wall tubes

[D].

电厂煤粉锅炉水冷壁管爆管分析与防护措施研究

[D].

Comparison of SA210A-1, SA210C and 20G seamless steel tube used for high pressureboiler

[J].

高压锅炉用碳钢SA210A-1、SA210C、20G比较分析

[J].

Chlorine release and migration characteristics during combustion of high chlorine coal

[J].

高氯煤燃烧过程中氯的释放及迁移特性

[J].

Research advances on the occurrence and release characteristics of chlorine in Coal

[J].

煤中氯的赋存与释放特性研究进展

[J].

Research progress and applied technical status of high chlorine coal utilization

[J].

高氯煤的研究进展和应用技术现状

[J].

Research progress on high temperature corrosion mechanism of waste incineration power generation boiler

[J].

Research progress and direction thinking on corrosion of key heat transfer components in waste incineration boilers

[J].

垃圾焚烧锅炉关键受热面腐蚀研究进展及方向思考

[J].综述了生活垃圾焚烧发电厂锅炉关键受热面的腐蚀问题研究进展,主要围绕3种常见的腐蚀类型—氯腐蚀、硫腐蚀和碱金属盐类腐蚀的腐蚀特点及发生机理进行了讨论,分析了金属材料、温度、腐蚀介质含量、水蒸气、重金属元素等影响因素,总结了当前研究的主要成果和不足,在此基础上提出了进一步的研究方向。

High-temperature corrosion behavior of carbon steel subjected to simulated combustion atmosphere

[J].

Mechanism analysis of ash deposits corrosion in waste incinerator

[J].

垃圾焚烧炉受热面的积灰腐蚀机理分析

[J].

High-temperature corrosion behavior of Q235 Steel in oxidizing atmosphere containing chlorine

[J].

Q235钢在氧化性含Cl气氛中的高温腐蚀行为

[J].研究了500和600 ℃下N<sub>2</sub>-0.26%HCl-1.6%O<sub>2</sub>-3.2%CO<sub>2</sub>混合气体中Q235钢的高温腐蚀行为。结果表明,在两个温度下Q235钢均出现了明显的腐蚀增重。随着温度的升高,腐蚀速率迅速增加。在两个温度下形成的氧化膜比较类似,分层明显,外层为较厚的Fe<sub>2</sub>O<sub>3</sub>层,内层为Fe<sub>3</sub>O<sub>4</sub>。大部分氧化膜表面出现了剥落和起皮,600 ℃下更为严重,而且在此温度下Fe<sub>3</sub>O<sub>4</sub>层中出现了大量孔洞。Q235钢的腐蚀符合“活化氧化机制”,在600 ℃温度下尤为明显,即挥发性的金属氯化物在金属与氧化膜界面处形成,向外挥发扩散,最终在氧压较高的区域生成金属氧化物。因此,在氧化性含Cl气氛中,Q235钢不适合在500 ℃以上的工况中使用。

Characteristics of chlorine corrosion at high temperature

[J].

高温氯腐蚀的特点

[J].

Discussion on high temperature corrosion of heating surface in waste incineration boiler and countermeasures

[J].

垃圾焚烧锅炉受热面高温腐蚀与对策探讨

[J].

Analysis on the causes of high-temperature corrosion and the measures for it’s protection

[J].

DG1025锅炉高温再热器高温腐蚀原因分析与防止措施

[J].

Influence of three corrosive media on high-temperature corrosion behavior of T92 steel

[J].

3种介质对T92钢高温腐蚀行为的影响

[J].

Electrochemical corrosion behavior of 12Cr1MoVG steel for superheater pipe of waste incinerator in high temperature chloride-sulfate molten salt system

[J].

垃圾焚烧炉过热器管用12Cr1MoVG钢在高温氯化物-硫酸盐熔盐体系中的电化学腐蚀行为

[J].

The effect of compositions of domestic coal on the performance of ESP and an evaluation of ESP adaptability

[J].

中国煤种成分对电除尘器性能影响及电除尘器适应性评价

[J].

Thermal migration and release characteristics of chlorine in high-chlorine coal in different reaction atmospheres

[J].

不同反应气氛下高氯煤中氯的热迁移及释放特性研究

[J].