Novel design concepts for gamma-base titanium aluminide alloys

1

2000

... TiAl基合金以其低密度,高熔点及良好的高温蠕变强度等优势,成为航空航天和汽车工业领域中极具竞争力的耐高温部件材料[1,2].2011年GE公司将Ti-48Al-2Nb-2Cr合金(48-2-2)引入波音787和波音747-8作为新型低压涡轮叶片材料,其后波音737、空客A320neo和中国商飞C919的LEAP发动机中也采用了48-2-2作为低压涡轮叶片[3].TiAl基合金室温塑性差的问题在经过合金成分优化及显微组织控制后得到显著改善,而由于在高温下TiAl合金表面形成非保护性氧化膜[4],高温下有限的抗氧化能力成为制约其进一步应用的一个关键因素. ...

Development of high temperature oxidation and protection of TiAl-based alloy

1

2010

... TiAl基合金以其低密度,高熔点及良好的高温蠕变强度等优势,成为航空航天和汽车工业领域中极具竞争力的耐高温部件材料[1,2].2011年GE公司将Ti-48Al-2Nb-2Cr合金(48-2-2)引入波音787和波音747-8作为新型低压涡轮叶片材料,其后波音737、空客A320neo和中国商飞C919的LEAP发动机中也采用了48-2-2作为低压涡轮叶片[3].TiAl基合金室温塑性差的问题在经过合金成分优化及显微组织控制后得到显著改善,而由于在高温下TiAl合金表面形成非保护性氧化膜[4],高温下有限的抗氧化能力成为制约其进一步应用的一个关键因素. ...

TiAl基合金高温氧化及防护的研究进展

1

2010

... TiAl基合金以其低密度,高熔点及良好的高温蠕变强度等优势,成为航空航天和汽车工业领域中极具竞争力的耐高温部件材料[1,2].2011年GE公司将Ti-48Al-2Nb-2Cr合金(48-2-2)引入波音787和波音747-8作为新型低压涡轮叶片材料,其后波音737、空客A320neo和中国商飞C919的LEAP发动机中也采用了48-2-2作为低压涡轮叶片[3].TiAl基合金室温塑性差的问题在经过合金成分优化及显微组织控制后得到显著改善,而由于在高温下TiAl合金表面形成非保护性氧化膜[4],高温下有限的抗氧化能力成为制约其进一步应用的一个关键因素. ...

TiAl alloys in commercial aircraft engines

1

2016

... TiAl基合金以其低密度,高熔点及良好的高温蠕变强度等优势,成为航空航天和汽车工业领域中极具竞争力的耐高温部件材料[1,2].2011年GE公司将Ti-48Al-2Nb-2Cr合金(48-2-2)引入波音787和波音747-8作为新型低压涡轮叶片材料,其后波音737、空客A320neo和中国商飞C919的LEAP发动机中也采用了48-2-2作为低压涡轮叶片[3].TiAl基合金室温塑性差的问题在经过合金成分优化及显微组织控制后得到显著改善,而由于在高温下TiAl合金表面形成非保护性氧化膜[4],高温下有限的抗氧化能力成为制约其进一步应用的一个关键因素. ...

The significance of sub-surface depletion layer composition for the oxidation behaviour of γ-titanium aluminides

1

1995

... TiAl基合金以其低密度,高熔点及良好的高温蠕变强度等优势,成为航空航天和汽车工业领域中极具竞争力的耐高温部件材料[1,2].2011年GE公司将Ti-48Al-2Nb-2Cr合金(48-2-2)引入波音787和波音747-8作为新型低压涡轮叶片材料,其后波音737、空客A320neo和中国商飞C919的LEAP发动机中也采用了48-2-2作为低压涡轮叶片[3].TiAl基合金室温塑性差的问题在经过合金成分优化及显微组织控制后得到显著改善,而由于在高温下TiAl合金表面形成非保护性氧化膜[4],高温下有限的抗氧化能力成为制约其进一步应用的一个关键因素. ...

Status of research and development of light-weight γ-TiAl intermetallic based compounds

1

2010

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

轻质γ-TiAl金属间化合物的研究进展

1

2010

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Effects of element Si on oxidation resistance of TiAl alloys

1

2004

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

元素Si对TiAl合金抗氧化性能的影响

1

2004

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Optimizing high-temperature oxidation behaviors of high-Nb-containing TiAl alloys by addition of boron

1

2020

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Effect of Sn addition on the mechanical properties and high-temperature oxidation resistance of intermetallic TiAl alloys by first principles study and experimental investigation

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Nanocrystalline coatings on superalloys against high temperature oxidation: a review

1

2021

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Interdiffusion mechanism at the interface between TiAl alloy and NiCoCrAlY bond coating

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Preparation and properties of α-Al2O3 diffusion barrier on stainless steel 316

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Oxidation behavior of the AlN coatings on the TiAl alloy at 900 C

1

2023

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Improved oxidation resistance of γ-TiAl intermetallics by sputtered Ni + CrAlYHfSiN composite coating

1

2021

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Influence of TiAlSiN coatings on high temperature oxidation resistance of γ-TiAl based alloys

1

2019

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

TiAlSiN涂层对γ-TiAl基合金抗高温氧化性能的影响

1

2019

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Enhancement of high temperature oxidation resistance of Ti48Al5Nb alloy via anodic anodization in NH4F containing ethylene glycol

1

2019

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

基于卤素效应的阳极氧化技术提高Ti48Al5Nb合金抗高温氧化性能

1

2019

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

High-temperature performance of MoSi2 modified YGYZ thermal barrier coating

1

2023

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

MoSi2改性YGYZ作为陶瓷面层的多层热障涂层体系的抗高温氧化性能研究

1

2023

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Enhanced high temperature oxidation resistance for γ-TiAl alloy with electrodeposited SiO2 film

2

2018

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

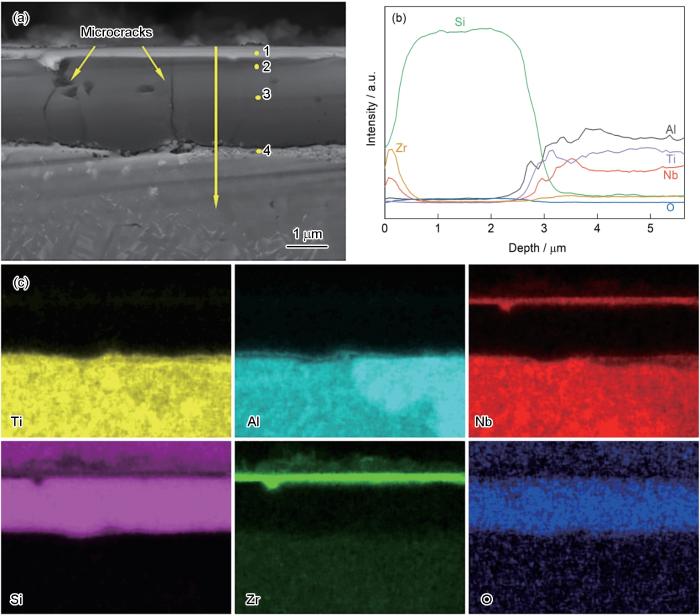

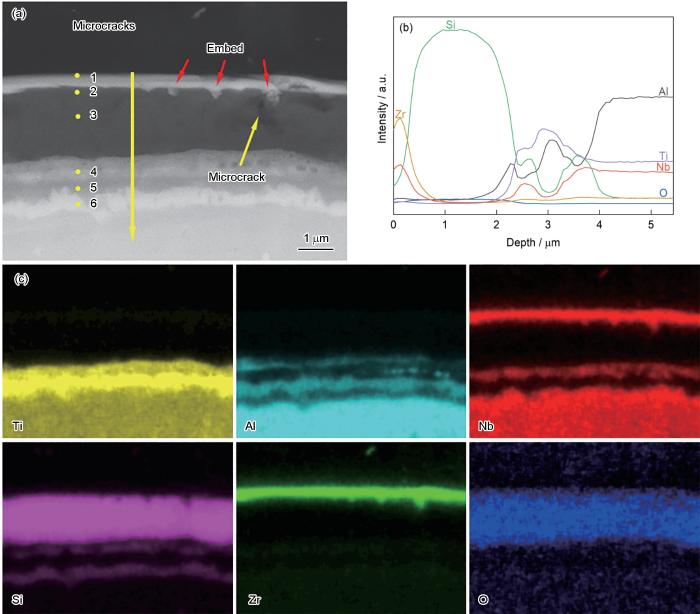

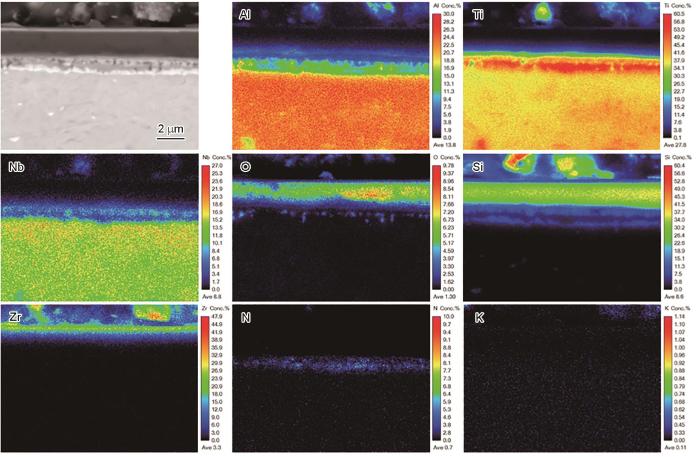

... 图7为涂层截面的元素EPMA分析结果.由图可见,由于涂层与基体之间发生元素互扩散,在两者的界面处产生了明显的分层现象,大体上将扩散层分为3层.结合图6中元素分布和图7中元素的相对强度分析,可见,SiO2涂层下方Ti含量较高,并且Ti从涂层向基体含量增加并达到峰值后下降,结合XRD图谱结果(图4b),SiO2涂层下方首先为TiO2层,同时可发现Nb已从基体扩散至该区域,结合文献分析,Nb可能会置换部分Ti原子形成(Ti, Nb)2,提高TiO2的致密度,降低氧空位浓度,进而降低氧在TiO2中的扩散速率[30].在该层下方,同时富集Ti、Al、Si、Nb,并有零星分布的O,从图6b所示EDS线扫描曲线中我们可以观察到Al含量出现小峰,根据以往研究[17],扩散至SiO2涂层中的Ti和Al将与SiO2反应形成Ti5Si3和Al2O3相,如反应(1)所示方程,结合XRD可以判断该层可能同时含Ti5Si3、Al2O3和AlNb3,其中Ti5Si3结构致密,能为基体提供一定的保护.最靠近合金基体的一层是Ti和N的富集层,结合XRD结果该层为TiN层,如前所述,在Al2O3-TiN平衡相区,Al2O3可能随TiN同时生成. ...

Development of SiO2-based protective coatings on TiAl alloy

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

TiAl合金表面SiO2防护涂层研究进展

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Improving oxidation resistance of Si coating by isolated-particle healing

1

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

Self-healing ZrB2-SiO2 oxidation resistance coating for SiC coated carbon/carbon composites

1

2016

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

ZrSi2/SiO2-Nb2O5/NbSi2 multi-layer coating formed on niobium alloy by HAPC combined with LPDS: Microstructure evolution and high temperature oxidation behavior

2

2022

... 通过合金化,如添加Nb可以提高TiAl合金的抗高温氧化性能.北京科技大学系统性研究成果高Nb-TiAl合金(Nb含量5%~10%,原子分数)的使用温度比普通TiAl合金提高了60~100℃[5].除此之外,如Si[6]、B[7]和Sn[8]等元素合金化对抗氧化性能的影响也均有相关研究,但是过量合金元素将导致TiAl合金力学性能的损失.在合金表面添加防护涂层是另一种能有效提高抗高温氧化性能的方法,现已有大量学者对金属涂层[9,10],陶瓷涂层[11,12],复合涂层[13]进行了细致的研究工作.如Ai等[14]在TiAl合金表面制备了不同元素含量的TiAlSiN涂层,研究了其对氧化膜组织的影响及涂层与基体之间的互扩散行为.Xia等[15]基于卤素效应对TiAl合金进行表面改性,通过阳极氧化获得富铝含氟氧化膜,经高温氧化后表面形成致密的Al2O3膜,显著提高了TiAl合金的抗高温氧化性能.Yu等[16]基于的MoSi2改性YGYZ面层设计的三层热障涂层展现出良好的界面结合,抑制了裂纹形成,具有较好的抗高温氧化性能.本课题组前期研究工作表明电沉积SiO2涂层相比其他方法制备的SiO2涂层具有厚度可控,与基体结合力好等优点,改善了TiAl合金的抗高温氧化性能[17,18].然而作为陶瓷涂层,该SiO2涂层长期在高温服役环境中容易产生裂纹,这为氧气提供了向基体扩散的通道,进一步将导致其抗氧化性能恶化,现已有大量研究针对这一问题展开[19].有研究指出在硅化物涂层中掺杂含Zr颗粒如ZrB2和ZrSi2等,在氧化过程将形成ZrO2及ZrSiO4,此过程产生的体积膨胀会在涂层内部产生压应力,从而抑制SiO2涂层的开裂[20,21]. ...

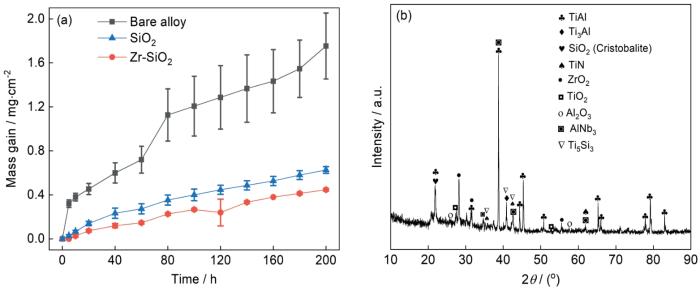

... 将Ti45Al8.5Nb合金裸样,SiO2涂层和Zr-SiO2复合涂层同时放入马弗炉中,在900℃下进行氧化增重测试,其氧化动力学曲线如图4a所示.经过200 h氧化之后,裸样、SiO2涂层和Zr-SiO2复合涂层的增重分别为1.75、0.63和0.45 mg·cm-2.从曲线的趋势可以看出,3者氧化初期的表现差异明显,两种涂层均在初期为合金提供了一定程度的防护.裸样在氧化初期直接暴露于空气之中,表面将迅速氧化形成氧化膜,因此表现为较快增重,并在60~80 h出现氧化膜剥落现象.对比两种涂层可以看出,氧化前20 h期间,Zr-SiO2复合涂层增重速率极低,说明复合涂层在初期更有效地抑制了氧气向基体的扩散,这可能是由于在热处理时,少量Zr扩散进入SiO2涂层中,同时氧化为ZrO2产生的体积膨胀在涂层内产生压应力,这种压应力在高温氧化过程中一定程度抑制了裂纹的萌生[21].图4b所示为复合涂层氧化100 h时的XRD图谱,对比氧化前的XRD图谱可以看出,Zr-SiO2复合涂层体系经过100 h的高温氧化后形成的新物相有TiN、Nb3Al、Ti5Si3、TiO2及Al2O3.其中TiN的形成是由于涂层与基体界面处的氧分压较低时,体系处于Al2O3-TiN平衡相区,该TiN层随后可能继续氧化形成TiO2[24].关于Nb3Al相,已有早期研究表明在高Nb-TiAl合金中铌铝化合物如Nb2Al和Nb3Al的形成源于Nb原子置换α2-Ti3Al中的Ti原子[25].Ti5Si3是一种典型的Ti与Si在高温下反应形成的化合物,该化合物结构致密,可进一步提高涂层体系对氧扩散的抑制效果[26].TiO2和Al2O3衍射峰的出现表明经过100 h的恒温氧化,Zr-SiO2复合涂层体系中基体发生部分氧化. ...

Improved high-temperature oxidation resistance of TC4 alloy by electrodeposited SiO2 coating

1

2021

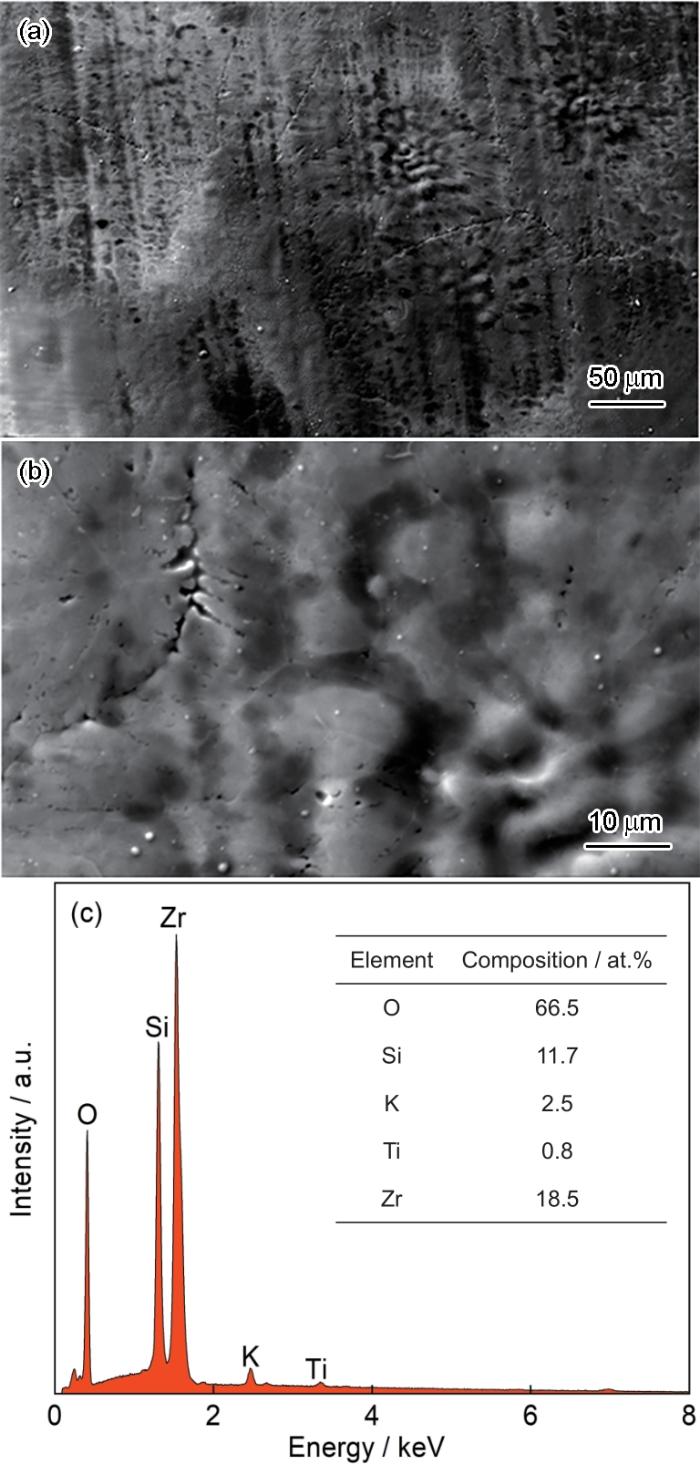

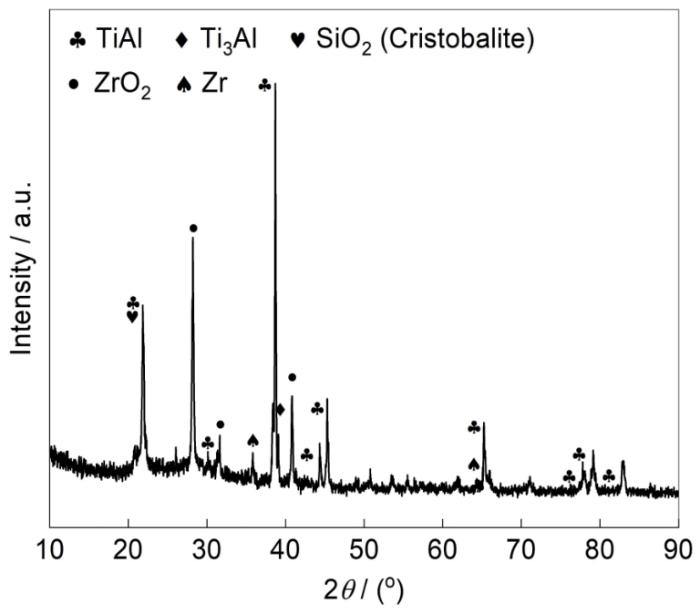

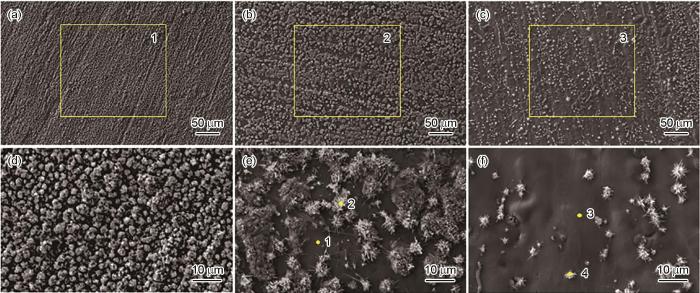

... 图1为制备态涂层的表面SEM形貌和EDS谱.由图可见,涂层经800℃真空热处理之后表面整体平整,由于热应力作用,出现了部分褶皱以及少量裂纹.对图1a所示区域进行能谱面扫描,结果显示涂层表面除Si、Zr和O外,含少量K和Ti.其中K来自电沉积SiO2涂层时的电解液[22],已有研究表明K可以提升SiO2涂层的流动性,并使其保持无定形状态,整体提高涂层致密度[23].对制备态的Zr-SiO2涂层表面进行XRD检测分析,结果如图2所示.除合金基体之外,检测到了方石英、Zr单质和ZrO2的衍射峰,表明在低真空热处理时部分单质Zr沉积层已经发生氧化. ...

Thermodynamic optimization of the K2O-Al2O3-SiO2 system

1

2018

... 图1为制备态涂层的表面SEM形貌和EDS谱.由图可见,涂层经800℃真空热处理之后表面整体平整,由于热应力作用,出现了部分褶皱以及少量裂纹.对图1a所示区域进行能谱面扫描,结果显示涂层表面除Si、Zr和O外,含少量K和Ti.其中K来自电沉积SiO2涂层时的电解液[22],已有研究表明K可以提升SiO2涂层的流动性,并使其保持无定形状态,整体提高涂层致密度[23].对制备态的Zr-SiO2涂层表面进行XRD检测分析,结果如图2所示.除合金基体之外,检测到了方石英、Zr单质和ZrO2的衍射峰,表明在低真空热处理时部分单质Zr沉积层已经发生氧化. ...

Microstructural study of oxidized γ-TiAl

1

1998

... 将Ti45Al8.5Nb合金裸样,SiO2涂层和Zr-SiO2复合涂层同时放入马弗炉中,在900℃下进行氧化增重测试,其氧化动力学曲线如图4a所示.经过200 h氧化之后,裸样、SiO2涂层和Zr-SiO2复合涂层的增重分别为1.75、0.63和0.45 mg·cm-2.从曲线的趋势可以看出,3者氧化初期的表现差异明显,两种涂层均在初期为合金提供了一定程度的防护.裸样在氧化初期直接暴露于空气之中,表面将迅速氧化形成氧化膜,因此表现为较快增重,并在60~80 h出现氧化膜剥落现象.对比两种涂层可以看出,氧化前20 h期间,Zr-SiO2复合涂层增重速率极低,说明复合涂层在初期更有效地抑制了氧气向基体的扩散,这可能是由于在热处理时,少量Zr扩散进入SiO2涂层中,同时氧化为ZrO2产生的体积膨胀在涂层内产生压应力,这种压应力在高温氧化过程中一定程度抑制了裂纹的萌生[21].图4b所示为复合涂层氧化100 h时的XRD图谱,对比氧化前的XRD图谱可以看出,Zr-SiO2复合涂层体系经过100 h的高温氧化后形成的新物相有TiN、Nb3Al、Ti5Si3、TiO2及Al2O3.其中TiN的形成是由于涂层与基体界面处的氧分压较低时,体系处于Al2O3-TiN平衡相区,该TiN层随后可能继续氧化形成TiO2[24].关于Nb3Al相,已有早期研究表明在高Nb-TiAl合金中铌铝化合物如Nb2Al和Nb3Al的形成源于Nb原子置换α2-Ti3Al中的Ti原子[25].Ti5Si3是一种典型的Ti与Si在高温下反应形成的化合物,该化合物结构致密,可进一步提高涂层体系对氧扩散的抑制效果[26].TiO2和Al2O3衍射峰的出现表明经过100 h的恒温氧化,Zr-SiO2复合涂层体系中基体发生部分氧化. ...

High temperature oxidation behavior of Ti-Al-Nb ternary alloys

1

2004

... 将Ti45Al8.5Nb合金裸样,SiO2涂层和Zr-SiO2复合涂层同时放入马弗炉中,在900℃下进行氧化增重测试,其氧化动力学曲线如图4a所示.经过200 h氧化之后,裸样、SiO2涂层和Zr-SiO2复合涂层的增重分别为1.75、0.63和0.45 mg·cm-2.从曲线的趋势可以看出,3者氧化初期的表现差异明显,两种涂层均在初期为合金提供了一定程度的防护.裸样在氧化初期直接暴露于空气之中,表面将迅速氧化形成氧化膜,因此表现为较快增重,并在60~80 h出现氧化膜剥落现象.对比两种涂层可以看出,氧化前20 h期间,Zr-SiO2复合涂层增重速率极低,说明复合涂层在初期更有效地抑制了氧气向基体的扩散,这可能是由于在热处理时,少量Zr扩散进入SiO2涂层中,同时氧化为ZrO2产生的体积膨胀在涂层内产生压应力,这种压应力在高温氧化过程中一定程度抑制了裂纹的萌生[21].图4b所示为复合涂层氧化100 h时的XRD图谱,对比氧化前的XRD图谱可以看出,Zr-SiO2复合涂层体系经过100 h的高温氧化后形成的新物相有TiN、Nb3Al、Ti5Si3、TiO2及Al2O3.其中TiN的形成是由于涂层与基体界面处的氧分压较低时,体系处于Al2O3-TiN平衡相区,该TiN层随后可能继续氧化形成TiO2[24].关于Nb3Al相,已有早期研究表明在高Nb-TiAl合金中铌铝化合物如Nb2Al和Nb3Al的形成源于Nb原子置换α2-Ti3Al中的Ti原子[25].Ti5Si3是一种典型的Ti与Si在高温下反应形成的化合物,该化合物结构致密,可进一步提高涂层体系对氧扩散的抑制效果[26].TiO2和Al2O3衍射峰的出现表明经过100 h的恒温氧化,Zr-SiO2复合涂层体系中基体发生部分氧化. ...

Long-term oxidation behavior of silicon-aluminizing coating with an in-situ formed Ti5Si3 diffusion barrier on γ-TiAl alloy

1

2022

... 将Ti45Al8.5Nb合金裸样,SiO2涂层和Zr-SiO2复合涂层同时放入马弗炉中,在900℃下进行氧化增重测试,其氧化动力学曲线如图4a所示.经过200 h氧化之后,裸样、SiO2涂层和Zr-SiO2复合涂层的增重分别为1.75、0.63和0.45 mg·cm-2.从曲线的趋势可以看出,3者氧化初期的表现差异明显,两种涂层均在初期为合金提供了一定程度的防护.裸样在氧化初期直接暴露于空气之中,表面将迅速氧化形成氧化膜,因此表现为较快增重,并在60~80 h出现氧化膜剥落现象.对比两种涂层可以看出,氧化前20 h期间,Zr-SiO2复合涂层增重速率极低,说明复合涂层在初期更有效地抑制了氧气向基体的扩散,这可能是由于在热处理时,少量Zr扩散进入SiO2涂层中,同时氧化为ZrO2产生的体积膨胀在涂层内产生压应力,这种压应力在高温氧化过程中一定程度抑制了裂纹的萌生[21].图4b所示为复合涂层氧化100 h时的XRD图谱,对比氧化前的XRD图谱可以看出,Zr-SiO2复合涂层体系经过100 h的高温氧化后形成的新物相有TiN、Nb3Al、Ti5Si3、TiO2及Al2O3.其中TiN的形成是由于涂层与基体界面处的氧分压较低时,体系处于Al2O3-TiN平衡相区,该TiN层随后可能继续氧化形成TiO2[24].关于Nb3Al相,已有早期研究表明在高Nb-TiAl合金中铌铝化合物如Nb2Al和Nb3Al的形成源于Nb原子置换α2-Ti3Al中的Ti原子[25].Ti5Si3是一种典型的Ti与Si在高温下反应形成的化合物,该化合物结构致密,可进一步提高涂层体系对氧扩散的抑制效果[26].TiO2和Al2O3衍射峰的出现表明经过100 h的恒温氧化,Zr-SiO2复合涂层体系中基体发生部分氧化. ...

Axial thermal expansion of ZrO2 and HfO2 in the range room temperature to 1400oC

1

1969

... 可以得出结论,Zr沉积层的存在对SiO2涂层的抗氧化性产生了积极影响.通过EDS点扫描(表3,点1-3)可以确定Zr沉积层与SiO2涂层之间发生了较为明显的互扩散,部分Zr进入SiO2涂层中,由表层向内,Zr元素含量减小,Si含量增加,900℃恒温氧化时Zr氧化为ZrO2,形成ZrO2-SiO2梯度分布涂层结构.一方面,Zr沉积层在900℃下氧化形成ZrO2的过程中,产生的体积膨胀会使Zr-SiO2涂层体系内产生压应力,这对初期SiO2涂层中产生的裂纹和孔隙具有有效的抑制作用.另一方面,由于ZrO2的热膨胀系数(α-ZrO2,单斜晶,7.6 × 10-6 ℃-1,β-ZrO2,四方晶,10.63 × 10-6 ℃-1 [27])处于TiAl(14.4 × 10-6 ℃-1 [28])和SiO2(3 × 10-6 ℃-1 [29])之间,它使涂层与基体之间的热膨胀系数不匹配得到缓冲,减少了SiO2涂层内部在高低温转变过程中产生的热应力,进而抑制涂层中缺陷的产生.这些行为都将减小氧在SiO2涂层中向内扩散的通量,提高SiO2涂层的抗高温氧化性能.另外,ZrO2作为高熔点高焓组分,可以提高复合涂层整体的熔点和耐热性,弥散分布在SiO2涂层中的ZrO2作为“骨架”可以使SiO2涂层结构更稳定,提高SiO2涂层的应力容限能力.除了Zr沉积层与SiO2涂层之间的元素互扩散之外,基体中的合金元素Ti,Al和Nb与SiO2涂层也发生了一定程度的互扩散,下文将进一步讨论. ...

Plasma-sprayed coatings for titanium alloy oxidation protection

1

1993

... 可以得出结论,Zr沉积层的存在对SiO2涂层的抗氧化性产生了积极影响.通过EDS点扫描(表3,点1-3)可以确定Zr沉积层与SiO2涂层之间发生了较为明显的互扩散,部分Zr进入SiO2涂层中,由表层向内,Zr元素含量减小,Si含量增加,900℃恒温氧化时Zr氧化为ZrO2,形成ZrO2-SiO2梯度分布涂层结构.一方面,Zr沉积层在900℃下氧化形成ZrO2的过程中,产生的体积膨胀会使Zr-SiO2涂层体系内产生压应力,这对初期SiO2涂层中产生的裂纹和孔隙具有有效的抑制作用.另一方面,由于ZrO2的热膨胀系数(α-ZrO2,单斜晶,7.6 × 10-6 ℃-1,β-ZrO2,四方晶,10.63 × 10-6 ℃-1 [27])处于TiAl(14.4 × 10-6 ℃-1 [28])和SiO2(3 × 10-6 ℃-1 [29])之间,它使涂层与基体之间的热膨胀系数不匹配得到缓冲,减少了SiO2涂层内部在高低温转变过程中产生的热应力,进而抑制涂层中缺陷的产生.这些行为都将减小氧在SiO2涂层中向内扩散的通量,提高SiO2涂层的抗高温氧化性能.另外,ZrO2作为高熔点高焓组分,可以提高复合涂层整体的熔点和耐热性,弥散分布在SiO2涂层中的ZrO2作为“骨架”可以使SiO2涂层结构更稳定,提高SiO2涂层的应力容限能力.除了Zr沉积层与SiO2涂层之间的元素互扩散之外,基体中的合金元素Ti,Al和Nb与SiO2涂层也发生了一定程度的互扩散,下文将进一步讨论. ...

2

2013

... 可以得出结论,Zr沉积层的存在对SiO2涂层的抗氧化性产生了积极影响.通过EDS点扫描(表3,点1-3)可以确定Zr沉积层与SiO2涂层之间发生了较为明显的互扩散,部分Zr进入SiO2涂层中,由表层向内,Zr元素含量减小,Si含量增加,900℃恒温氧化时Zr氧化为ZrO2,形成ZrO2-SiO2梯度分布涂层结构.一方面,Zr沉积层在900℃下氧化形成ZrO2的过程中,产生的体积膨胀会使Zr-SiO2涂层体系内产生压应力,这对初期SiO2涂层中产生的裂纹和孔隙具有有效的抑制作用.另一方面,由于ZrO2的热膨胀系数(α-ZrO2,单斜晶,7.6 × 10-6 ℃-1,β-ZrO2,四方晶,10.63 × 10-6 ℃-1 [27])处于TiAl(14.4 × 10-6 ℃-1 [28])和SiO2(3 × 10-6 ℃-1 [29])之间,它使涂层与基体之间的热膨胀系数不匹配得到缓冲,减少了SiO2涂层内部在高低温转变过程中产生的热应力,进而抑制涂层中缺陷的产生.这些行为都将减小氧在SiO2涂层中向内扩散的通量,提高SiO2涂层的抗高温氧化性能.另外,ZrO2作为高熔点高焓组分,可以提高复合涂层整体的熔点和耐热性,弥散分布在SiO2涂层中的ZrO2作为“骨架”可以使SiO2涂层结构更稳定,提高SiO2涂层的应力容限能力.除了Zr沉积层与SiO2涂层之间的元素互扩散之外,基体中的合金元素Ti,Al和Nb与SiO2涂层也发生了一定程度的互扩散,下文将进一步讨论. ...

... Comparison of peak positions of Raman spectra at the points 1 and 2 in Fig.8b and corresponding literature data (T represents tetragonal ZrO

2).

Table 4| This work | Ref. [29] | Ref. [30] | Ref. [31] |

|---|

| Position 1 | 446 | 430 | | |

| 611 | 600 | | |

| Position 2 | 149 | | | 148T |

| 181 | | 179 | 177 |

| 192 | | 190 | 189 |

| 225 | | 222 | 222 |

| 268 | | 270 | 266T |

| 309 | | 305 | 306 |

| 338 | | 334 | 335 |

| 351 | | 348 | 347 |

| 388 | | 381 | 382 |

| 408 | | | |

| 481 | | 476 | 476 |

| 507 | | 500 | 502 |

| 537 | | 534 | 537 |

| 567 | | 557 | 559 |

| 619 | | 615 | 616 |

| 642 | | 637 | 637 |

为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Effect of Nb on oxidation behavior of high Nb containing TiAl alloys

2

2011

... 图7为涂层截面的元素EPMA分析结果.由图可见,由于涂层与基体之间发生元素互扩散,在两者的界面处产生了明显的分层现象,大体上将扩散层分为3层.结合图6中元素分布和图7中元素的相对强度分析,可见,SiO2涂层下方Ti含量较高,并且Ti从涂层向基体含量增加并达到峰值后下降,结合XRD图谱结果(图4b),SiO2涂层下方首先为TiO2层,同时可发现Nb已从基体扩散至该区域,结合文献分析,Nb可能会置换部分Ti原子形成(Ti, Nb)2,提高TiO2的致密度,降低氧空位浓度,进而降低氧在TiO2中的扩散速率[30].在该层下方,同时富集Ti、Al、Si、Nb,并有零星分布的O,从图6b所示EDS线扫描曲线中我们可以观察到Al含量出现小峰,根据以往研究[17],扩散至SiO2涂层中的Ti和Al将与SiO2反应形成Ti5Si3和Al2O3相,如反应(1)所示方程,结合XRD可以判断该层可能同时含Ti5Si3、Al2O3和AlNb3,其中Ti5Si3结构致密,能为基体提供一定的保护.最靠近合金基体的一层是Ti和N的富集层,结合XRD结果该层为TiN层,如前所述,在Al2O3-TiN平衡相区,Al2O3可能随TiN同时生成. ...

... Comparison of peak positions of Raman spectra at the points 1 and 2 in Fig.8b and corresponding literature data (T represents tetragonal ZrO

2).

Table 4| This work | Ref. [29] | Ref. [30] | Ref. [31] |

|---|

| Position 1 | 446 | 430 | | |

| 611 | 600 | | |

| Position 2 | 149 | | | 148T |

| 181 | | 179 | 177 |

| 192 | | 190 | 189 |

| 225 | | 222 | 222 |

| 268 | | 270 | 266T |

| 309 | | 305 | 306 |

| 338 | | 334 | 335 |

| 351 | | 348 | 347 |

| 388 | | 381 | 382 |

| 408 | | | |

| 481 | | 476 | 476 |

| 507 | | 500 | 502 |

| 537 | | 534 | 537 |

| 567 | | 557 | 559 |

| 619 | | 615 | 616 |

| 642 | | 637 | 637 |

为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Infrared and Raman studies of chemically vapor deposited amorphous silica

2

1985

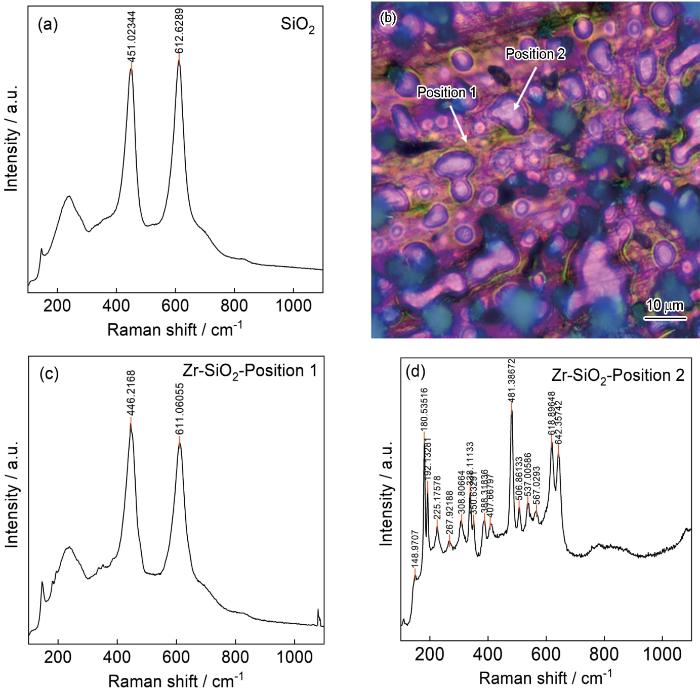

... 图8为经过100 h氧化处理后,SiO2涂层(图8a)与Zr-SiO2复合涂层(图8b~d)的Raman光谱,对于SiO2涂层,其Raman位移446和611 cm-1对应于非晶态SiO2涂层经高温烧结后的峰位[31],表4列出了测试值与文献的对比.而对于Zr-SiO2涂层,它在光镜下显示出3种区域,对于灰色区域,对比表面SEM照片可知其为混合氧化物颗粒(图5f),对于位置1和位置2两区域进行Raman光谱扫描,位置1所示区域的Raman光谱如图8c所示,对应SiO2涂层的Raman位移(表4,Position 1),而图8d所示位置2处深色区域的Raman位移峰则对应于ZrO2晶体[32,33](表4,Position 2),表明位置2所示位置形成了ZrO2晶体,为ZrO2结晶区域.由图8可见,Zr-SiO2涂层中的无定形SiO2所对应的Raman位移峰比起SiO2涂层较小,这是由于Zr或ZrO2存在于SiO2涂层中,杂质原子的存在使其产生结构松弛,从而使得Raman峰的位置向波数更低的方向移动(红移). ...

... Comparison of peak positions of Raman spectra at the points 1 and 2 in Fig.8b and corresponding literature data (T represents tetragonal ZrO

2).

Table 4| This work | Ref. [29] | Ref. [30] | Ref. [31] |

|---|

| Position 1 | 446 | 430 | | |

| 611 | 600 | | |

| Position 2 | 149 | | | 148T |

| 181 | | 179 | 177 |

| 192 | | 190 | 189 |

| 225 | | 222 | 222 |

| 268 | | 270 | 266T |

| 309 | | 305 | 306 |

| 338 | | 334 | 335 |

| 351 | | 348 | 347 |

| 388 | | 381 | 382 |

| 408 | | | |

| 481 | | 476 | 476 |

| 507 | | 500 | 502 |

| 537 | | 534 | 537 |

| 567 | | 557 | 559 |

| 619 | | 615 | 616 |

| 642 | | 637 | 637 |

为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Lattice dynamics and light scattering in Hafnia and Zirconia

1

1975

... 图8为经过100 h氧化处理后,SiO2涂层(图8a)与Zr-SiO2复合涂层(图8b~d)的Raman光谱,对于SiO2涂层,其Raman位移446和611 cm-1对应于非晶态SiO2涂层经高温烧结后的峰位[31],表4列出了测试值与文献的对比.而对于Zr-SiO2涂层,它在光镜下显示出3种区域,对于灰色区域,对比表面SEM照片可知其为混合氧化物颗粒(图5f),对于位置1和位置2两区域进行Raman光谱扫描,位置1所示区域的Raman光谱如图8c所示,对应SiO2涂层的Raman位移(表4,Position 1),而图8d所示位置2处深色区域的Raman位移峰则对应于ZrO2晶体[32,33](表4,Position 2),表明位置2所示位置形成了ZrO2晶体,为ZrO2结晶区域.由图8可见,Zr-SiO2涂层中的无定形SiO2所对应的Raman位移峰比起SiO2涂层较小,这是由于Zr或ZrO2存在于SiO2涂层中,杂质原子的存在使其产生结构松弛,从而使得Raman峰的位置向波数更低的方向移动(红移). ...

Raman spectrum of zirconia-hafnia mixed crystals

1

1992

... 图8为经过100 h氧化处理后,SiO2涂层(图8a)与Zr-SiO2复合涂层(图8b~d)的Raman光谱,对于SiO2涂层,其Raman位移446和611 cm-1对应于非晶态SiO2涂层经高温烧结后的峰位[31],表4列出了测试值与文献的对比.而对于Zr-SiO2涂层,它在光镜下显示出3种区域,对于灰色区域,对比表面SEM照片可知其为混合氧化物颗粒(图5f),对于位置1和位置2两区域进行Raman光谱扫描,位置1所示区域的Raman光谱如图8c所示,对应SiO2涂层的Raman位移(表4,Position 1),而图8d所示位置2处深色区域的Raman位移峰则对应于ZrO2晶体[32,33](表4,Position 2),表明位置2所示位置形成了ZrO2晶体,为ZrO2结晶区域.由图8可见,Zr-SiO2涂层中的无定形SiO2所对应的Raman位移峰比起SiO2涂层较小,这是由于Zr或ZrO2存在于SiO2涂层中,杂质原子的存在使其产生结构松弛,从而使得Raman峰的位置向波数更低的方向移动(红移). ...

An XPS study of the interaction of oxygen with zirconium

1

1989

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Auger and photoelectron line energy relationships in aluminum-oxygen and silicon-oxygen compounds

1

1982

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Spectroscopic and immunochemical studies with nitrobenzoxadiazolealanine, a fluorescent dinitrophenyl analog

1

1977

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

XPS analysis of the interface of ceramic thin films for humidity sensors

1

1993

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Altered layer as sensitive initial chemical state indicator*

1

1994

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Characterization of coprecipitated nickel on silica methanation catalysts by X-ray photoelectron spectroscopy

1

1979

... 为进一步分析Zr-SiO2涂层表面的物相组成及各元素化学环境的变化,对其表面进行了XPS测试,使用C 1s峰(284.6 eV)校正数据,如图9所示.从全谱中可知表面所含元素有Al、Si、Zr、C、K、Ti和O,其中C信号源于测试时喷涂于表面的C.在图9a中列出了XPS半定量元素含量分析结果,经过100 h的氧化,Zr-SiO2涂层体系氧化膜最表层富含Zr、Si、Al、K和O,而Ti含量较低.拟合Zr 3d能谱时将Zr 3d5/2和Zr 3d3/2的结合能之差固定为2.4 eV,得到峰值182.5和184.9 eV对应于ZrO2中的Zr 3d双自旋轨道[34],由Zr沉积层在高温氧化过程中形成.将Si 2p的电子能谱进行分峰拟合处理,得到两个峰值102.4和103.1 eV,分别对应于K2SiO3[35]和SiO2[36],其中K2SiO3由电解液中的K与SiO2结合形成,如反应(2)所示.Al 2p电子能谱的结合能74.2 eV来自Al2O3[37],由基体扩散至表面的Al原子氧化得到.拟合Ti 2p能谱时,将Ti 2p的双自旋轨道Ti 2p3/2和Ti 2p1/2结合能之差固定为6.0 eV,得的峰值458.2 eV和464.2 eV对应于TiO2[38],同样是由基体中Ti原子扩散至涂层表面并氧化形成.对O 1s光谱做分峰拟合,得到两个信号峰,由于本研究中各金属氧化物中O 1s结合能差较小,整体上将低结合能531.3 eV归于金属氧键的信号峰,而532.4 eV对应于无定形SiO2[39]的信号峰,其中金属氧化物主要是Al2O3、ZrO2和少量TiO2.总体来讲,除了涂层本身的氧化过程形成的ZrO2-SiO2骨架之外,仅有少量Al,Ti和Nb从基体扩散到表面形成氧化物,表明复合涂层对基体形成良好的保护,在高温氧化过程中抑制了氧向基体的扩散. ...

Suppressing the phase-transition-induced cracking of SiO2 TGOs by lattice solid solution

1

2023

... 溶胶凝胶电辅助沉积技术SiO2涂层是一种新颖的制备方法,该方法兼具低成本,成膜均匀,厚度可控,可低温合成等优势,极具应用前景.前期研究表明该方法制备的SiO2涂层在经高低温转变时易产生裂纹或孔洞,原因是涂层与TiAl合金基体的热膨胀系数失配,以及SiO2涂层本身在经历高低温转变时可能发生相变[40].涂层中的缺陷作为合金元素及氧的扩散通道,使涂层的抗氧化性能变差.如图5所示,合金基体中的Ti和Al沿SiO2涂层中的裂纹向外扩散,在涂层表面与空气中的氧结合形成Ti和Al的混合氧化物颗粒. ...