Effect of solution heat treatment on creep properties of a nickel-based single crystal superalloy

1

2021

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Recent developments in nickel-based superalloys for gas turbine applications: review

1

2023

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

A review of composition evolution in Ni-based single crystal superalloys

1

2020

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Research progress of creep behaviors in advanced Ni-based single crystal superalloys

1

2019

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

先进镍基单晶高温合金蠕变行为的研究进展

1

2019

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Research progress of nickel-base single crystal superalloys

1

2012

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

镍基单晶高温合金研究进展

1

2012

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

The effect of various additions on the oxidation behavior of the γ/γ′ Ni-based alloy

1

2021

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Influences of solution cooling on microstructures, mechanical properties and hot corrosion resistance of a nickel-based superalloy

1

2019

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Modelling and analysis of the oxidation influence on creep behaviour of thin-walled structures of the single-crystal nickel-base superalloy René N5 at 980oC

1

2010

... 镍基高温合金能在600℃以上的高温条件下工作,具有优异的高温抗氧化性、蠕变强度和抗疲劳特性[1].因此,它们被广泛应用于重型燃气轮机和航空航天领域,如航空发动机的燃烧室、工作叶片、涡轮盘和其他热端部件[2].为了减少晶界对合金使用寿命的影响,镍基单晶高温合金被用于制造航空发动机的涡轮叶片.单晶高温合金是一种由无序的镍基固溶体γ相和γ'-Ni3Al相组成的两相材料,可以通过基体的固溶强化和两相的沉淀强化来提高其强度[3,4].单晶合金消除了晶界对材料性能的影响,减少了晶界的滑移和迁移,因此其强度和耐温性能均高于等轴晶和柱状晶[5].同时通过调整单晶中稀有元素的比例,改善了单晶结构的稳定性[6].尽管镍基单晶具有出色的力学性能,但其使用寿命仍会受到高温氧化和热腐蚀的严重影响[7].作为应用于高温环境的材料,服役过程中会因高温氧化引发表面强度损失和裂纹萌生最终导致其失效[8].因此,需要采取其它技术以进一步提高镍基单晶高温合金的耐高温能力. ...

Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects

1

2013

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Improving the surface quality and mechanical properties by shot-peening of 17-4 stainless steel fabricated by additive manufacturing

1

2016

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Microstructure and property of IN718/WCP composite coating fabricated by electromagnetic compound field-assisted laser cladding

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

电磁辅助激光熔覆IN718/WCP复合涂层组织及性能

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

High temperature oxidation resistance of arc ion plating NiCoCrAlY coating modified via laser shock peening

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Progressive developments, challenges and future trends in laser shock peening of metallic materials and alloys: a comprehensive review

2

2023

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

... [13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Rolling contact fatigue performance of 316 stainless steel treated by laser shock processing

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

激光冲击强化316不锈钢的滚动接触疲劳性能

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Evolutions of microstructure, phase, microhardness, and residual stress of multiple laser shock peened Ni-based single crystal superalloy after short-term thermal exposure

2

2020

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

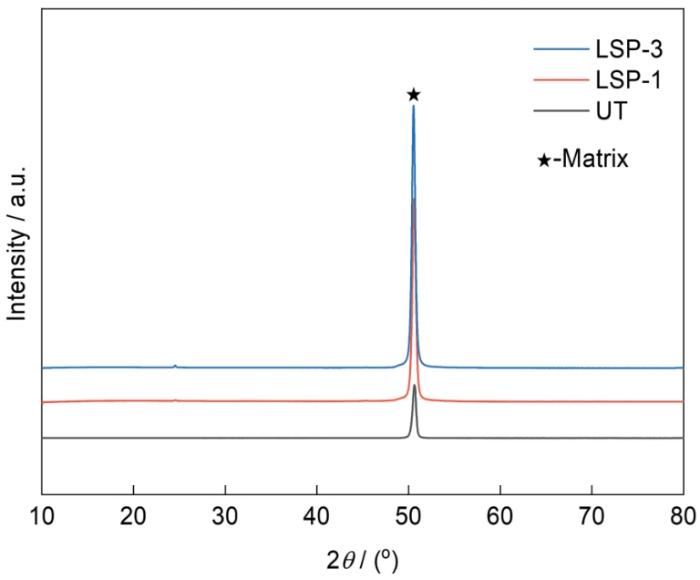

... 图5展示了3种试样氧化前表层XRD结果.结果显示,LSP后试样表面均未观察到新的衍射峰,这说明LSP后合金仍然保持稳定,没有产生新的相,且所有试样氧化前都只有一个衍射峰.在高应变塑性变形中,若绝热加热超过合金的再结晶温度就会发生相变.虽然LSP具有超高应变速率塑性变形且其加工过程可视为绝热加热过程,但由于LSP实际加工过程中的绝热温升低于γ'相的固溶温度,因此LSP不会导致镍基单晶高温合金产生再结晶[15].所以,与UT试样相比,LSP试样无明显相变. ...

Laser shock processing and its effects on microstructure and properties of metal alloys: a review

1

2002

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Crack appearance of a laser shock-treated single crystal nickel-base superalloy after isothermal fatigue failure

1

2017

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Mechanism of hot corrosion resistance of IN718 superalloy strengthened by laser peening

2

2021

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

激光喷丸强化IN718高温合金抗热腐蚀机理

2

2021

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

Microstructure and hot corrosion behavior of the Ni-based superalloy GH202 treated by laser shock processing

3

2017

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

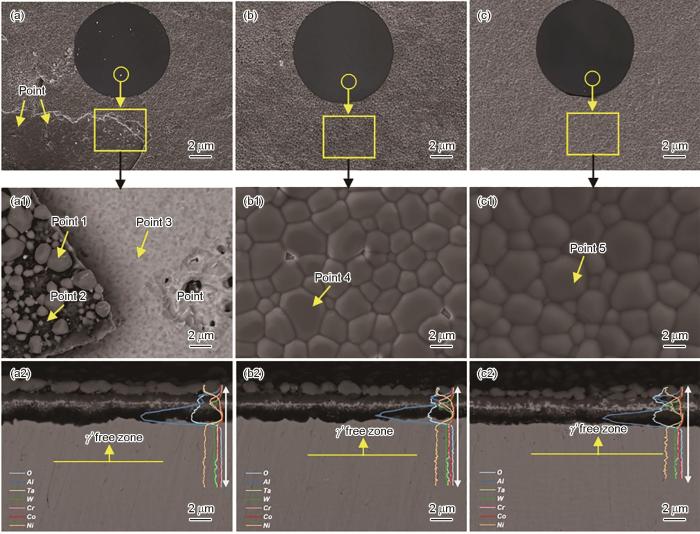

... 图8a2~c2为3种试样在980℃下氧化150 h的截面形貌,3种试样表面的氧化膜呈现明显的分层结构.结合XRD和EDS结果可知,随着氧化时间增加,外层NiO氧化膜由片状演化为厚度约为1 μm的块体,中间上层是富含Ni-Al-Cr的复杂氧化物组成的尖晶石相(如NiCr2O4和NiAl2O4)中间层,在中间层靠下区域出现明显的白色富Ta、Cr带(此处产物主要为CrTaO4),且3种试样内层均形成了连续的Al2O3层.由于Al不断向外扩散形成Al2O3层,γ'相不断被消耗,使得γ'-free zone区域进一步增加.对比图7a1~c1和图8a2~c2可看出,UT试样的γ'-free zone宽度约从3.5 μm增加到4.3 μm,LSP-1和LSP-3试样的γ'-free zone约从2.6~2.5 μm增加到3.8 μm.Cao等[19,20]研究表明LSP有利于更快形成连续致密的氧化膜,从而提高镍基合金的耐高温氧化性.同样,氧化10 h后,与UT试样相比,LSP试样能快速形成连续的Al2O3层;氧化150 h后,LSP试样表面氧化膜几乎没有剥落,其γ'-free zone宽度更窄.因此,LSP试样的耐高温氧化性得到提高. ...

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

Improving the high temperature oxidation resistance of Ni-based superalloy GH202 induced by laser shock processing

4

2017

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

... 图8a2~c2为3种试样在980℃下氧化150 h的截面形貌,3种试样表面的氧化膜呈现明显的分层结构.结合XRD和EDS结果可知,随着氧化时间增加,外层NiO氧化膜由片状演化为厚度约为1 μm的块体,中间上层是富含Ni-Al-Cr的复杂氧化物组成的尖晶石相(如NiCr2O4和NiAl2O4)中间层,在中间层靠下区域出现明显的白色富Ta、Cr带(此处产物主要为CrTaO4),且3种试样内层均形成了连续的Al2O3层.由于Al不断向外扩散形成Al2O3层,γ'相不断被消耗,使得γ'-free zone区域进一步增加.对比图7a1~c1和图8a2~c2可看出,UT试样的γ'-free zone宽度约从3.5 μm增加到4.3 μm,LSP-1和LSP-3试样的γ'-free zone约从2.6~2.5 μm增加到3.8 μm.Cao等[19,20]研究表明LSP有利于更快形成连续致密的氧化膜,从而提高镍基合金的耐高温氧化性.同样,氧化10 h后,与UT试样相比,LSP试样能快速形成连续的Al2O3层;氧化150 h后,LSP试样表面氧化膜几乎没有剥落,其γ'-free zone宽度更窄.因此,LSP试样的耐高温氧化性得到提高. ...

... 本实验LSP后表面未产生新的晶粒.研究表明,LSP对单晶的影响主要为在表面产生SPD,形成位错和引入残余压应力[24].由SPD产生的加工硬化使得表面显微硬度和纳米硬度得到显著提升,而LSP在表面产生的位错缺陷是改善合金性能的主要原因[20].如图2所示,LSP诱导的位错主要在γ相优先形成,许多位错在γ相交错缠结,这是由于γ'相有更高的晶格畸变能,所以γ相更容易产生晶体缺陷.相比之下,γ'相比γ相更难形成位错.由于镍基单晶高温合金是{111}<110>体系最容易产生滑移的合金[24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

Effect of laser shock wave on thermal corrosion resistance of single crystal alloy

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

激光冲击波对单晶合金抗热腐蚀性能的影响

1

2022

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

Effect of laser shock peening on the hot corrosion behavior of Ni-based single-crystal superalloy at 750oC

3

2021

... 目前,众多学者使用热障涂层来提高高温合金的高温氧化性,但其多层结构在高温环境下受到机械应力容易开裂,导致涂层剥落并污染涡轮叶片系统[9],针对这一问题表面改性技术被提出,作为一种有效的替代方案以改善合金的表面性能.以喷丸[10]、激光熔覆[11]和激光冲击强化(LSP)[12]为代表的表面改性技术已成为强化航空发动机重要部件的主要方法[13].与传统的表面改性技术相比,LSP可以获得更深的残余应力层,并显著延长材料的疲劳寿命[14].LSP的原理是将高能量的激光束照射在吸收层,使其爆炸产生等离子体冲击波,而吸收层表面的约束层会阻止冲击波向外传输,该冲击波向试样内部传播使表层受到能量冲击产生强烈塑性变形(SPD)[13],会在合金表面引入一定深度的残余应力和晶粒细化,并在处理过程中产生大量的晶体缺陷(如位错和孪晶)且不产生热效应[15,16].已经证明,LSP可以延长镍基高温合金的疲劳寿命,减少合金表面裂纹扩展[17].除了提高镍基合金的力学性能外,LSP还可以增强镍基合金的抗氧化和抗热腐蚀性.许多关于LSP对镍基高温合金热腐蚀性能的研究表明,LSP引起的晶体缺陷促进了元素的扩散,从而加速了在合金表面形成保护性氧化膜[18,19].在LSP后的GH202表面观察到大量的位错纠缠,同时引入了残余应力.这些位错促进了离子扩散,增加了氧化膜的形成速率,并形成了致密的氧化膜[20].同样,在LSP处理后表面硬化层中的变形结构减缓了腐蚀产物的渗透,在迅速形成保护性氧化膜的同时,表层的残余应力可以减少氧化膜剥落,从而提高镍基单晶合金的抗热腐蚀性能[21,22].现阶段研究已经证实LSP对提高镍基单晶力学性能和抗热腐蚀性能的有效性,但作为高温合金,其改性后高温性能的变化对后续服役寿命的影响至关重要,而目前尚不清楚LSP对镍基单晶高温合金高温氧化性能的影响. ...

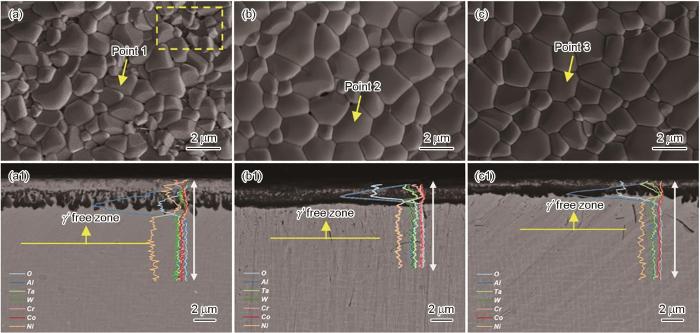

... 图7a1~c1为3种试样在980℃下氧化10 h的截面形貌,3种试样表层均形成了一定厚度的氧化层,厚度约为2~3 μm.此时的氧化膜开始呈现分层结构,图7a1~c1的EDS结果表明,该氧化膜主要由富Ni外层,富Cr、Ta中间层和富Al的最内层组成.结合XRD结果可知,外层主要是NiO,中间层为NiCr2O4和Ta2O5组成的尖晶石相,最内层为Al2O3.值得注意的是,UT试样内层由竖直条状排列且不连续的Al2O3构成,而LSP试样的氧化膜和基体间已形成连续的Al2O3层,且LSP-1和LSP-3试样的Al2O3层厚度约0.7 μm,低于UT试样的Al2O3层厚度(约1.5 μm).此外,在Al2O3层下方还观察到缺少析出相的区域(γ'-free zone).在对镍基单晶高温合金的研究中观察到了类似结构,Al2O3的形成会消耗γ'相的Al元素,从而产生γ'-free zone,并且金属阳离子(如Ni、Cr和Al)的向外扩散和O阴离子的向内扩散能促进这种结构形成[22].与UT试样相比,LSP试样的γ'-free zone更窄,其表面氧化膜更薄,这表明LSP提高了试样的抗氧化性. ...

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

Physical study of laser-produced plasma in confined geometry

1

1990

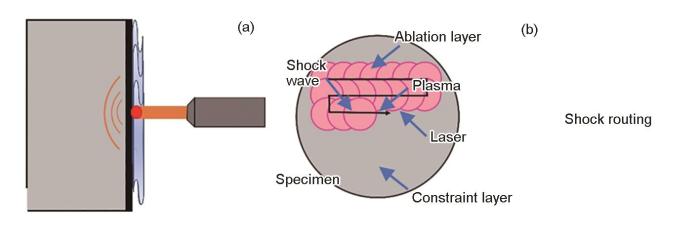

... 本实验中强化设备主要包括了ABB机械臂和YAG激光器,机械臂用作控制和放置冲击试样,激光器用于对试样进行LSP实验.处理过程中使用厚度为2 mm的流水层作为约束层,烧蚀层使用美国3M黑胶带,冲击区域覆盖了试样整个表面.每次冲击后将置换烧蚀层以防止因黑胶带破损导致的样品烧蚀.LSP的原理和路径如图1a和b所示.LSP的工艺参数通过Fabbro模型[23]结合镍基高温合金的材料参数确定:光斑直径3 mm,搭接率50%,冲击频率5 Hz,脉冲波长1071 nm,脉冲宽度18 ns,冲击能量7 J,冲击次数分别为0、1、3次.本文将原始样品,冲击1次和3次的样品分别称为UT、LSP-1和LSP-3. ...

The effect of warm laser shock peening on the thermal stability of compressive residual stress and the hot corrosion resistance of Ni-based single-crystal superalloy

3

2022

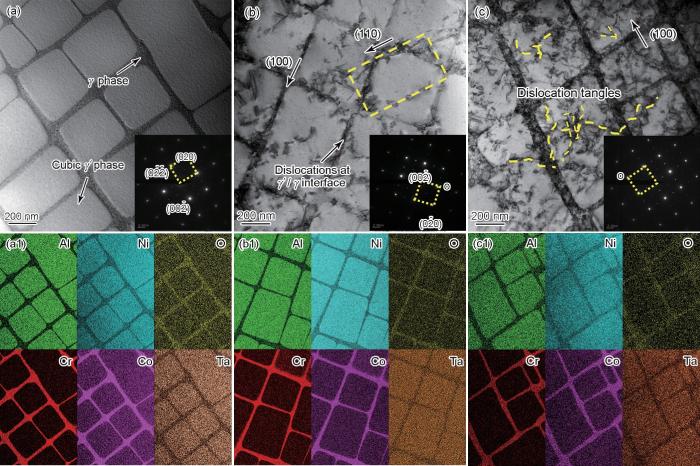

... 图2展示了不同LSP参数处理后镍基单晶表面的TEM图像.如图2a所示,该合金由两个相组成,分别为由面心立方Ni3Al构成的γ'相以及具有典型FCC结构的Ni基γ相.LSP引起的SPD使合金表面产生晶体缺陷,由于γ'相和γ相的差异性表面出现了分布不均的位错.在LSP-1样品中γ和γ'相中都存在位错,γ'相中位错密度较低而γ相密度较高,这些位错沿[110]晶向产生交叉滑移带,并形成位错网格(图2b).LSP-3试样的位错分布较为均匀,且位错密度明显高于LSP-1样品,除了贯穿两相的位错,该样品表面还出现了位错缠结(图2c).其中,对比LSP前后的电子衍射图看出,所有LSP试样的电子衍射图并未出现多晶环,由此得出LSP后试样的单晶特性得到保留.图2a1~c1是3种试样TEM的面扫结果,Ni,Al和Ta主要分布在γ'相,而Cr,Co和O在γ相中的相对含量更高.在后续两相中分布不均的元素会通LSP在表面产生的位错结构产生扩散,进而影响合金的氧化性[24]. ...

... 本实验LSP后表面未产生新的晶粒.研究表明,LSP对单晶的影响主要为在表面产生SPD,形成位错和引入残余压应力[24].由SPD产生的加工硬化使得表面显微硬度和纳米硬度得到显著提升,而LSP在表面产生的位错缺陷是改善合金性能的主要原因[20].如图2所示,LSP诱导的位错主要在γ相优先形成,许多位错在γ相交错缠结,这是由于γ'相有更高的晶格畸变能,所以γ相更容易产生晶体缺陷.相比之下,γ'相比γ相更难形成位错.由于镍基单晶高温合金是{111}<110>体系最容易产生滑移的合金[24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

... [24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

Microstructure, residual stress and tensile properties control of wire-arc additive manufactured 2319 aluminum alloy with laser shock peening

1

2018

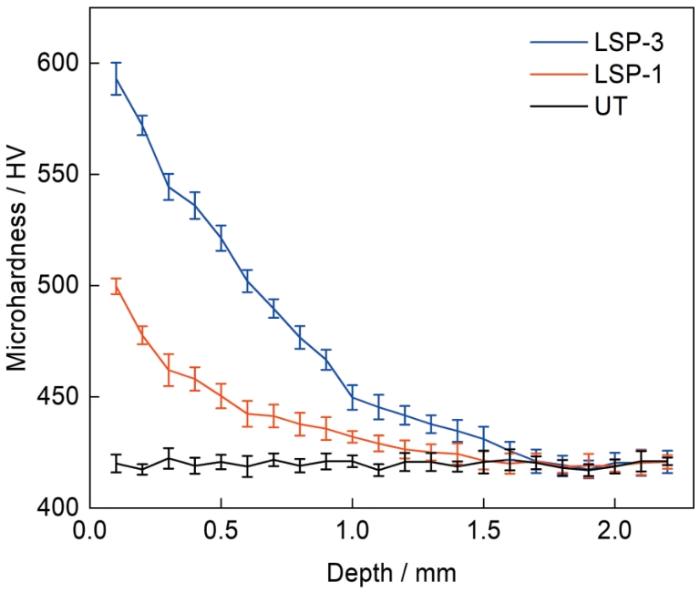

... 图3显示了UT、LSP-1和LSP-3试样沿深度方向的显微硬度变化规律.UT试样的平均显微硬度约420 HV,而LSP-1和LSP-3试样表面的显微硬度分别为495和590 HV,比UT试样分别提高了17.85%和40.5%.随着测量深度增加,表面显微硬度也逐渐下降.根据测量硬度提升的范围可知,LSP-1试样约有1 mm的硬化层,LSP-3试样的硬化层达到1.5 mm.LSP试样的显微硬度得到明显提升,这主要是位错强化的作用.图2显示了LSP后表面的微观结构变化,随着冲击次数增加表面位错密度也增加,表面显微硬度也得到提高,这与Hall-Petch theory的研究[25]相吻合. ...

Fretting fatigue of laser shock peened Ti-6Al-4V

1

2009

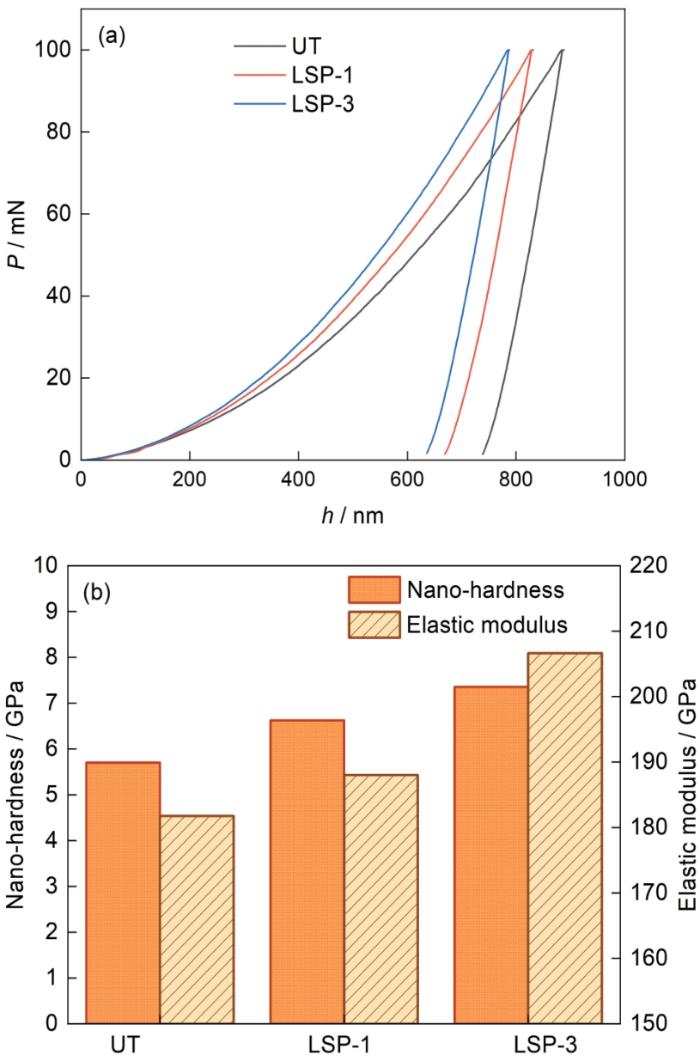

... 图4a和b显示了试样LSP前后表面的纳米压痕载荷-位移曲线图以及纳米硬度和弹性模量变化图.LSP试样的压痕深度均小于UT试样,这可以通过LSP试样弹性模量的增加和表面硬度的提高来解释,弹性模量宏观上代表试样抵抗弹性变形的能力,微观是材料强度的提升.研究表明,LSP在表面引入SPD产生加工硬化,如高密度位错和残余应力,并且会随着冲击次数增加而提高,这是纳米硬度提升的主要原因[26~28].在图2中可见LSP后试样表面位错密度也随着冲击次数增加而提高,表面纳米硬度和弹性模量也得到进一步提升,该结果与前人结论相符合. ...

Physics and applications of laser-shock processing

0

1998

Microstructure and mechanical properties of laser shock peened 38CrSi steel

1

2020

... 图4a和b显示了试样LSP前后表面的纳米压痕载荷-位移曲线图以及纳米硬度和弹性模量变化图.LSP试样的压痕深度均小于UT试样,这可以通过LSP试样弹性模量的增加和表面硬度的提高来解释,弹性模量宏观上代表试样抵抗弹性变形的能力,微观是材料强度的提升.研究表明,LSP在表面引入SPD产生加工硬化,如高密度位错和残余应力,并且会随着冲击次数增加而提高,这是纳米硬度提升的主要原因[26~28].在图2中可见LSP后试样表面位错密度也随着冲击次数增加而提高,表面纳米硬度和弹性模量也得到进一步提升,该结果与前人结论相符合. ...

High cycle fatigue behavior of a single crystal superalloy at elevated temperatures

1

2007

... 本实验LSP后表面未产生新的晶粒.研究表明,LSP对单晶的影响主要为在表面产生SPD,形成位错和引入残余压应力[24].由SPD产生的加工硬化使得表面显微硬度和纳米硬度得到显著提升,而LSP在表面产生的位错缺陷是改善合金性能的主要原因[20].如图2所示,LSP诱导的位错主要在γ相优先形成,许多位错在γ相交错缠结,这是由于γ'相有更高的晶格畸变能,所以γ相更容易产生晶体缺陷.相比之下,γ'相比γ相更难形成位错.由于镍基单晶高温合金是{111}<110>体系最容易产生滑移的合金[24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

Dislocations in Ni-based single crystal superalloys and their influence on creep behavior

1

2019

... 本实验LSP后表面未产生新的晶粒.研究表明,LSP对单晶的影响主要为在表面产生SPD,形成位错和引入残余压应力[24].由SPD产生的加工硬化使得表面显微硬度和纳米硬度得到显著提升,而LSP在表面产生的位错缺陷是改善合金性能的主要原因[20].如图2所示,LSP诱导的位错主要在γ相优先形成,许多位错在γ相交错缠结,这是由于γ'相有更高的晶格畸变能,所以γ相更容易产生晶体缺陷.相比之下,γ'相比γ相更难形成位错.由于镍基单晶高温合金是{111}<110>体系最容易产生滑移的合金[24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

镍基单晶高温合金中的位错及其对蠕变行为的影响

1

2019

... 本实验LSP后表面未产生新的晶粒.研究表明,LSP对单晶的影响主要为在表面产生SPD,形成位错和引入残余压应力[24].由SPD产生的加工硬化使得表面显微硬度和纳米硬度得到显著提升,而LSP在表面产生的位错缺陷是改善合金性能的主要原因[20].如图2所示,LSP诱导的位错主要在γ相优先形成,许多位错在γ相交错缠结,这是由于γ'相有更高的晶格畸变能,所以γ相更容易产生晶体缺陷.相比之下,γ'相比γ相更难形成位错.由于镍基单晶高温合金是{111}<110>体系最容易产生滑移的合金[24],也能观察到沿<110>晶向的滑移位错[29].由于γ'相的超晶格内禀层错能较低(约10 mJ/m2),分位错更容易在其中扩展[30],因此γ'相中的位错密度会因为冲击次数增加而提高,并产生相互交错.表面位错演变如图9所示,一次LSP后,试样表面首先沿[110]方向产生滑移位错,并形成位错网格.随着冲击次数增加,表面位错密度增加,滑移区域增加,许多位错切入γ'相形成位错缠结,在LSP-3试样表面观察到大量位错缠结和堆积,从而使得合金表面的力学性能进一步提高.此外,这些更高密度的位错能为金属离子的氧化提供更多的扩散通道,从而影响LSP样品的氧化性能. ...

Microstructural evolution of oxidation film on a single crystal nickel-based superalloy at 980 °C

3

2018

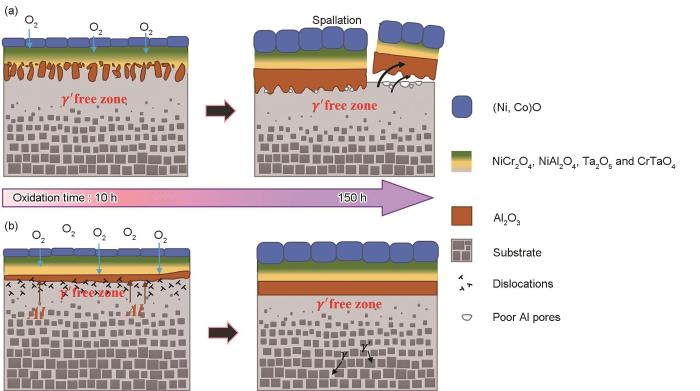

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

... [31],如下式. ...

... 在氧化初始阶段,由于合金中的Ta会阻碍Al向外扩散,使得O2-和Al3+在基体中双向扩散形成Al2O3,因此前期UT试样Al2O3呈竖直条状分布[38].随着氧化时间增加,NiO层向外生长促使氧化膜增厚,使得氧化膜整体厚度也进一步增加.由于Al2O3含量的不断增加,内部的条状Al2O3连接起来最终形成连续的Al2O3层.由于NiAl2O4比其他氧化物稳定,因此合金中Ni通过Al2O3层扩散会与之生成NiAl2O4相[31],如下式: ...

Kinetics and mechanism of reaction between water vapor, carbon monoxide and a chromia-forming nickel base alloy

1

2013

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

Oxidation behavior and mechanism of a Ni-based single crystal superalloy with single α-Al2O3 film at 1000oC

3

2017

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

... 随着氧化时间增加,一些Ta2O5与Cr氧化物反应生成CrTaO4.此时,氧化膜的分层结构基本确定,氧化膜外层为块状NiO,内层为连续的Al2O3,中间层为NiCr2O4、NiAl2O4和CrTaO4组成的尖晶石相.随着氧化物的增加,γ'相中的Al、Ni、Ta等元素析出向外扩散并被氧化,氧化膜增厚同时也导致使γ'-free zone增加.由于氧化层和合金基体界面中Al被大量消耗用于生成Al2O3层,会产生许多原子空位,进一步形成孔洞(图8a和图10a),这影响了氧化膜和基体结合力,从而导致氧化膜剥落[33]. ...

... 其中,f为短路扩散所占的百分比,DB和DS分别为体扩散和短路扩散系数[41].溶质原子在位错中的扩散属于短路扩散,在位错中的扩散速率比体扩散更快[42].由于LSP引入的位错密度增加,短路位错的贡献也更加明显,因此促进了O2-进入合金表层和溶质原子发生反应,也提高了合金中溶质原子的扩散速率,使表面可以更快速的形成氧化膜.扩散通道的增加还影响合金中W、Ta和Re元素对Al氧化的阻碍作用[43],因此LSP试样能在氧化10 h后快速形成更连续的Al2O3层(图7).如图8所示,相比UT试样,LSP试样表面基本没有氧化膜剥落,这还得益于LSP引入的残余应力能减缓裂纹萌生[39].如图10b所示,LSP样品表面快速形成的致密氧化膜降低了氧化速率,减少了氧化膜/基体界面间因过量消耗的Al导致的Al空位的形成[33],该界面由聚集空位形成的孔隙数量有所降低,从而使氧化膜和基体的结合力得到提高.同时,LSP样品表面的位错为Al提供了更多的扩散通道,使得LSP样品更快形成连续且致密的Al₂O₃层,减缓合金被进一步氧化,所以也能观察到LSP试样表层的γ'-free zone更窄. ...

Oxidation behavior and mechanism of Inconel 740H alloy for advanced ultra-supercritical power plants between 1050 and 1170oC

1

2015

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

Oxidation of single crystal PWA 1483 at 950oC in flowing air

0

2008

Oxidation of the single-crystal Ni-base superalloy DD32 containing rhenium in air at 900 and 1000oC

1

2005

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

Development of a diffusion mobility database for Ni-base superalloys

1

2002

... 镍基单晶的氧化情况主要是由元素相对含量、扩散速率和不同氧化物的氧分压决定.氧化初期,低氧分压的Al先与表面的O原子快速形成表面Al2O3(0.5 h内),随后被一层NiO覆盖[31].合金中Ni、Co和Cr的氧化物属于通过离子扩散在外层与O2发生反应的p型氧化物,而Al和Ta的氧化物则属于和O2-发生反应在氧化膜内部生长的n型氧化物[32,33].由于合金中Cr相对含量较低,且在Al2O3层中的扩散速率比Ni慢[34~36],因此在NiO层下方形成富Cr区.比Cr扩散速率更低的Ta会在其下方被氧化[37],而Cr在向外扩散并氧化的过程中也会和先生成的氧化物反应生成CrTaO4和NiCr2O4[31],如下式. ...

Effect of surface treatment condition on oxidation behavior of DD6 Ni-based single crystal superalloy

1

2018

... 在氧化初始阶段,由于合金中的Ta会阻碍Al向外扩散,使得O2-和Al3+在基体中双向扩散形成Al2O3,因此前期UT试样Al2O3呈竖直条状分布[38].随着氧化时间增加,NiO层向外生长促使氧化膜增厚,使得氧化膜整体厚度也进一步增加.由于Al2O3含量的不断增加,内部的条状Al2O3连接起来最终形成连续的Al2O3层.由于NiAl2O4比其他氧化物稳定,因此合金中Ni通过Al2O3层扩散会与之生成NiAl2O4相[31],如下式: ...

表面处理状态对DD6镍基单晶合金氧化行为的影响

1

2018

... 在氧化初始阶段,由于合金中的Ta会阻碍Al向外扩散,使得O2-和Al3+在基体中双向扩散形成Al2O3,因此前期UT试样Al2O3呈竖直条状分布[38].随着氧化时间增加,NiO层向外生长促使氧化膜增厚,使得氧化膜整体厚度也进一步增加.由于Al2O3含量的不断增加,内部的条状Al2O3连接起来最终形成连续的Al2O3层.由于NiAl2O4比其他氧化物稳定,因此合金中Ni通过Al2O3层扩散会与之生成NiAl2O4相[31],如下式: ...

Microstructure and hot corrosion of GH2036 alloy treated by laser shock peening

2

2020

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

... 其中,f为短路扩散所占的百分比,DB和DS分别为体扩散和短路扩散系数[41].溶质原子在位错中的扩散属于短路扩散,在位错中的扩散速率比体扩散更快[42].由于LSP引入的位错密度增加,短路位错的贡献也更加明显,因此促进了O2-进入合金表层和溶质原子发生反应,也提高了合金中溶质原子的扩散速率,使表面可以更快速的形成氧化膜.扩散通道的增加还影响合金中W、Ta和Re元素对Al氧化的阻碍作用[43],因此LSP试样能在氧化10 h后快速形成更连续的Al2O3层(图7).如图8所示,相比UT试样,LSP试样表面基本没有氧化膜剥落,这还得益于LSP引入的残余应力能减缓裂纹萌生[39].如图10b所示,LSP样品表面快速形成的致密氧化膜降低了氧化速率,减少了氧化膜/基体界面间因过量消耗的Al导致的Al空位的形成[33],该界面由聚集空位形成的孔隙数量有所降低,从而使氧化膜和基体的结合力得到提高.同时,LSP样品表面的位错为Al提供了更多的扩散通道,使得LSP样品更快形成连续且致密的Al₂O₃层,减缓合金被进一步氧化,所以也能观察到LSP试样表层的γ'-free zone更窄. ...

Effects of multiple laser shock peening impacts on microstructure and wear performance of wire-based laser directed energy deposition 17-4PH stainless steel

1

2023

... LSP已被证实对镍基高温合金抗热腐蚀性能的有效性[18,19,22],且UT和LSP试样具有相似的腐蚀产物结构.同样,LSP也没有改变合金的氧化膜结构,但LSP在合金表面产生的晶体缺陷能为氧化过程中元素扩散提供更多通道,从而快速形成保护性氧化膜[20,39].并且随着LSP次数增加,位错密度也不断增加,高密度位错能进一步起到强化晶体的作用[40].研究表明,合金中溶质元素的扩散快慢程度是由有效扩散系数Deff决定,如下式: ...

Diffusion studies in oxides scales grown on alumina-and chromia-forming alloys

1

1997

... 其中,f为短路扩散所占的百分比,DB和DS分别为体扩散和短路扩散系数[41].溶质原子在位错中的扩散属于短路扩散,在位错中的扩散速率比体扩散更快[42].由于LSP引入的位错密度增加,短路位错的贡献也更加明显,因此促进了O2-进入合金表层和溶质原子发生反应,也提高了合金中溶质原子的扩散速率,使表面可以更快速的形成氧化膜.扩散通道的增加还影响合金中W、Ta和Re元素对Al氧化的阻碍作用[43],因此LSP试样能在氧化10 h后快速形成更连续的Al2O3层(图7).如图8所示,相比UT试样,LSP试样表面基本没有氧化膜剥落,这还得益于LSP引入的残余应力能减缓裂纹萌生[39].如图10b所示,LSP样品表面快速形成的致密氧化膜降低了氧化速率,减少了氧化膜/基体界面间因过量消耗的Al导致的Al空位的形成[33],该界面由聚集空位形成的孔隙数量有所降低,从而使氧化膜和基体的结合力得到提高.同时,LSP样品表面的位错为Al提供了更多的扩散通道,使得LSP样品更快形成连续且致密的Al₂O₃层,减缓合金被进一步氧化,所以也能观察到LSP试样表层的γ'-free zone更窄. ...

Self-diffusion in grain boundaries and dislocation pipes in Al, Fe, and Ni and application to AlN precipitation in steel

1

2014

... 其中,f为短路扩散所占的百分比,DB和DS分别为体扩散和短路扩散系数[41].溶质原子在位错中的扩散属于短路扩散,在位错中的扩散速率比体扩散更快[42].由于LSP引入的位错密度增加,短路位错的贡献也更加明显,因此促进了O2-进入合金表层和溶质原子发生反应,也提高了合金中溶质原子的扩散速率,使表面可以更快速的形成氧化膜.扩散通道的增加还影响合金中W、Ta和Re元素对Al氧化的阻碍作用[43],因此LSP试样能在氧化10 h后快速形成更连续的Al2O3层(图7).如图8所示,相比UT试样,LSP试样表面基本没有氧化膜剥落,这还得益于LSP引入的残余应力能减缓裂纹萌生[39].如图10b所示,LSP样品表面快速形成的致密氧化膜降低了氧化速率,减少了氧化膜/基体界面间因过量消耗的Al导致的Al空位的形成[33],该界面由聚集空位形成的孔隙数量有所降低,从而使氧化膜和基体的结合力得到提高.同时,LSP样品表面的位错为Al提供了更多的扩散通道,使得LSP样品更快形成连续且致密的Al₂O₃层,减缓合金被进一步氧化,所以也能观察到LSP试样表层的γ'-free zone更窄. ...

Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys

1

2015

... 其中,f为短路扩散所占的百分比,DB和DS分别为体扩散和短路扩散系数[41].溶质原子在位错中的扩散属于短路扩散,在位错中的扩散速率比体扩散更快[42].由于LSP引入的位错密度增加,短路位错的贡献也更加明显,因此促进了O2-进入合金表层和溶质原子发生反应,也提高了合金中溶质原子的扩散速率,使表面可以更快速的形成氧化膜.扩散通道的增加还影响合金中W、Ta和Re元素对Al氧化的阻碍作用[43],因此LSP试样能在氧化10 h后快速形成更连续的Al2O3层(图7).如图8所示,相比UT试样,LSP试样表面基本没有氧化膜剥落,这还得益于LSP引入的残余应力能减缓裂纹萌生[39].如图10b所示,LSP样品表面快速形成的致密氧化膜降低了氧化速率,减少了氧化膜/基体界面间因过量消耗的Al导致的Al空位的形成[33],该界面由聚集空位形成的孔隙数量有所降低,从而使氧化膜和基体的结合力得到提高.同时,LSP样品表面的位错为Al提供了更多的扩散通道,使得LSP样品更快形成连续且致密的Al₂O₃层,减缓合金被进一步氧化,所以也能观察到LSP试样表层的γ'-free zone更窄. ...