近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役。燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] 。镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] 。为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻。空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] 。此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] 。因此,对内腔冷却通道进行有效防护是非常必要的。由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] 。

考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀。在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] 。铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备。其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] 。然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少。基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的。

在本研究中,采用CVD法在镍基合金Inconel 718上沉积了铝化物涂层。分别在750,850和950℃空气 + 95% (质量分数)Na2 SO4 + 5%NaCl环境中进行了热腐蚀实验,以评估铝化物涂层的性能。为了进行比较,也在相同实验条件下对Inconel 718合金进行了测试。通过对腐蚀产物微观结构的观察和分析,探讨了基体和CVD渗铝涂层在Na2 SO4 和NaCl混合盐腐蚀介质中的热腐蚀机理。

1 实验方法

采用镍基高温合金Inconel 718 (20 mm × 10 mm × 2 mm)作为基体材料,其主要化学成分(质量分数,%)为:18.5Cr-18.5Fe-4.9Nb-2.9Mo-0.5Al-0.9Ti-0.1Cu-0.08C-Ni。基体合金经400#砂纸打磨和金刚砂喷砂处理后,用丙酮进行超声清洗15 min后,烘干备用。

采用CVD设备沉积单一铝化物涂层,HCl作为与供铝剂反应的气体,H2 为载流气体,N2 为保护气。沉积工艺参数为:温度1050℃,时间1.5 h,压力30 kPa,气体流量24 L/min。

热腐蚀实验采用涂盐法,混合盐成分为95%Na2 SO4 + 5%NaCl。将混合盐按相应比例配制成饱和盐溶液,将称重后的样品放在金属加热板上(约150℃)预热10 min,用喷笔将混合盐溶液均匀的喷洒在试样表面,使其水分蒸干后形成均匀的盐膜。涂盐量控制在2.5~3.0 mg/cm2 。然后将涂盐后的样品放置于加热至目标温度的马弗炉恒温区中,分别在1、5、10、20、30、40和50 h时取出空冷至室温。在煮沸的蒸馏水中进行清洗以去除表面残留的腐蚀盐,最后将清洗后的样品烘干、称重,记录好质量后重新涂盐进行下一周期的实验,直至50 h。每种测试条件均采用3个平行试样以确保实验准确性。

采用配备能谱仪(EDS)的扫描电子显微镜(SEM,FEI-Quanta FEG 250)观察分析样品腐蚀产物的表面和截面形貌,并通过X射线衍射仪(XRD)对腐蚀产物的相组成进行鉴定。

2 实验结果

2.1 沉积态涂层的微观结构与相组成

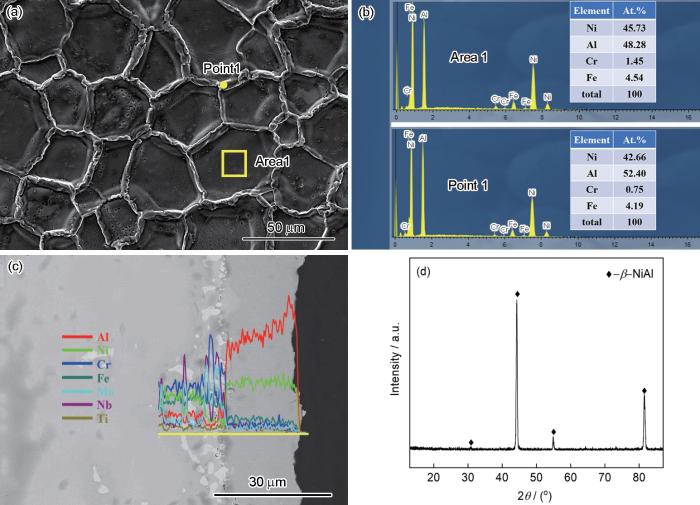

图1 为CVD渗铝涂层的表面/截面形貌和对应的XRD谱。如图1a 所示,涂层表面比较均匀,呈现出类似于晶界的网格状结构。晶界通常位于脊(隆起处)的底部,EDS结果(图1b )表明涂层表面由Ni,Al以及少量的Cr和Fe组成。图1c 为铝化物涂层的截面形貌及EDS线扫描结果,可以看出涂层具有双层结构,总厚度约28 µm,外层(约18 µm)主要由Ni和Al组成,内层(约10 µm)主要是由Cr,Nb和Mo组成的互扩散区。图1d 为沉积态涂层的XRD谱,结合EDS结果,确认渗铝涂层的物相为β -NiAl。

图1

图1

沉积态涂层的形貌与相组成

Fig.1

Surface morphology of as-deposited coating (a), EDS results of the rectangle area 1 and point 1 marked in Fig.1a (b), cross-sectional morphology with corresponding line-scanning results (c), and XRD pattern (d)

2.2 热腐蚀动力学

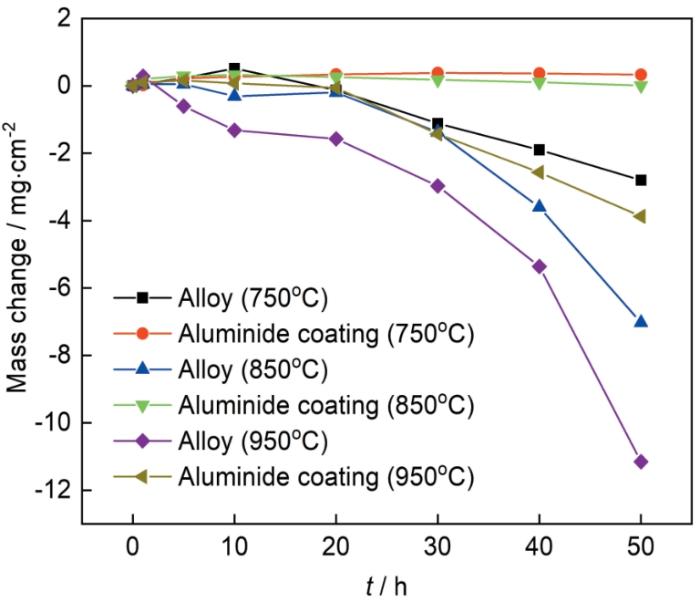

图2 为Inconel 718合金与铝化物涂层样品在750,850和950℃ Na2 SO4 (95%) + NaCl(5%)混合盐中腐蚀50 h的动力学曲线。通常情况下,腐蚀过程中的质量变化对应于腐蚀产物的生长、剥落和溶解的组合,受高温的影响比较明显。在750℃时,涂层的质量变化比较稳定,增重较低。而基体在前10 h质量增加,随后开始明显失重,在50 h单位面积质量变化约-2.8 mg·cm-2 。当温度为850℃时,基体在前20 h质量增加和减少交替发生,随后出现较大幅度的失重。而涂层的腐蚀动力学曲线较为平缓,在前10 h质量缓慢增加,之后则是缓慢失重。而在950℃时,基体在1 h经历质量增加后出现明显的失重,这表明基体表面生成的腐蚀产物有大面积的剥落。而涂层样品相较于750和850℃时也出现了明显的失重现象,涂层保护作用降低。就腐蚀动力学而言,铝化物涂层在750和850℃时表现出较好的抗腐蚀能力,在很大程度上保护了基体合金。

图2

图2

Inconel 718合金和CVD渗Al涂层在750,850和950℃下Na2 SO4 + 5%NaCl混合盐膜下的热腐蚀50 h的质量变化曲线

Fig.2

Mass change curves of Inconel 718 alloy and CVD aluminide coating deposited with Na2 SO4 + 5%NaCl during hot corrosion for 50 h in air at 750, 850 and 950℃

2.3 腐蚀产物的微观结构与相组成

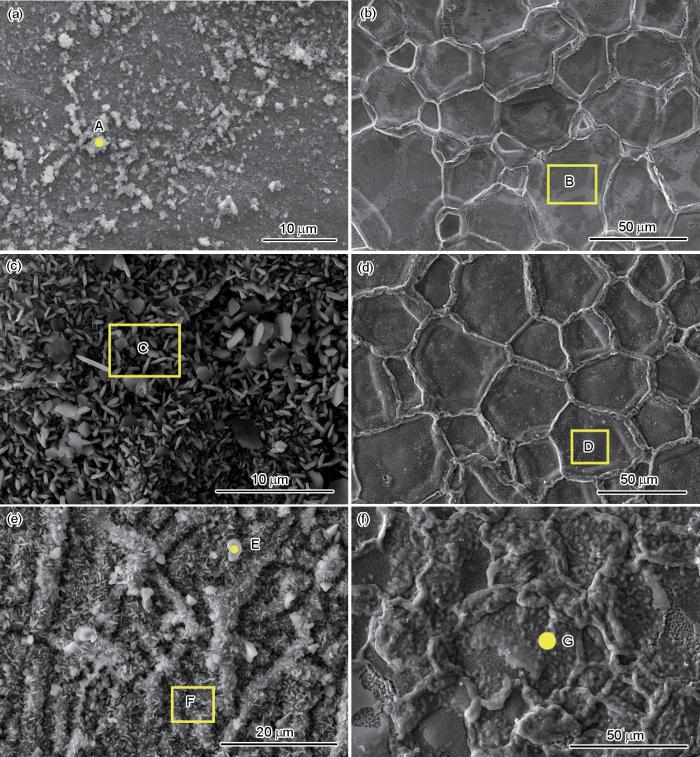

图3 所示为不同温度下Inconel 718合金及其铝化物涂层在Na2 SO4 和NaCl混合盐中腐蚀1 h的表面形貌,其相应区域的EDS结果见表1 。750℃时,在基体(图3a )表面形成了一些块状腐蚀产物,无裂纹和孔洞,EDS结果证实其主要为富Cr的氧化物。渗Al涂层(图3b )在750℃腐蚀1 h时表现比较完美,基本仍保持沉积态涂层形貌,晶界清晰可见。表面形成的腐蚀产物极少,EDS分析其主要是富Al的氧化物。当温度为850℃时,如图3c 所示,片状腐蚀产物覆盖基体表面,其主要由O,Cr,Ni,Fe和Nb组成。而涂层样品(图3d )所受腐蚀程度较低,晶界仍清晰可见,相比750℃时能观察到一些小尺寸的腐蚀产物,EDS结果显示为富Al的氧化物。当温度为950℃时,基体(图3e )表面非常粗糙且不致密,EDS分析表明多面体状腐蚀产物(点E)主要包含O,Ti,Cr和Nb等,而区域F则主要是富Cr的氧化物。对于铝化物涂层(图3f ),其在950℃腐蚀1 h时,腐蚀程度相比同时间下的750和850℃明显加剧,观察到裂纹和剥落。表面腐蚀产物仍主要由富Al的氧化物组成。

图3

图3

Inconel 718合金和渗Al涂层在750,850和950℃的Na2 SO4 + 5%NaCl混合盐膜下热腐蚀1 h的表面形貌

Fig.3

Surface morphologies of Inconel 718 alloy (a, c, e) and CVD aluminide coating (b, d, f) deposited with Na2 SO4 + 5%NaCl after 1 h hot corrosion at 750o C (a, b), 850o C (c, d) and 950o C (e, f)

图4 为不同温度下Inconel 718合金及其铝化物涂层在Na2 SO4 和NaCl混合盐中腐蚀1 h的截面形貌。如图4a 所示,基体在750℃腐蚀1 h时表面腐蚀膜很薄,约2.5 µm,其主要由Cr和Fe的氧化物组成。此外,线扫描结果显示腐蚀膜和基体截面处有S富集。而渗Al涂层(图4b )基本仍保留着与原始涂层几乎相同的截面形态。涂层表面形成的腐蚀产物含量极少。根据EDS结果,表面的腐蚀产物主要由富Al的氧化物组成。且涂层的化学成分仍以高含量的Ni和Al为主,能为基体提供有效保护。此外,对涂层中白色区域进行EDS点分析,结果证实其主要由Cr,Fe,Ni,Nb和Mo组成。当温度为850℃时,基体(图4c )腐蚀膜变厚,约4 µm,主要是由Cr和Fe的混合氧化物组成。涂层(图4d )腐蚀程度较轻,表面腐蚀膜很薄,主要是富Al的氧化物。当温度为950℃时,基体(图4e )的腐蚀膜粗糙不平,观察到明显孔洞,表明基体遭受了较为严重的腐蚀,腐蚀膜主要由O,Cr和Fe组成。而涂层样品相较750和850℃时也遭受了较为严重的腐蚀,形成的腐蚀膜疏松多孔,并伴有剥落,且与下方涂层结合不紧密。EDS结果表明腐蚀产物主要为富Al的氧化物,这与表面EDS结果相一致。

图4

图4

Inconel 718合金和CVD渗Al涂层在750,850和950℃的Na2 SO4 + 5%NaCl混合盐中热腐蚀1 h的截面形貌

Fig.4

Cross-sectional morphologies of Inconel 718 alloy (a, c, e) and CVD aluminide coating (b, d, f) after 1 h corrosion in Na2 SO4 + 5%NaCl mixed salt at 750o C (a, b), 850o C (c, d) and 950o C (e, f)

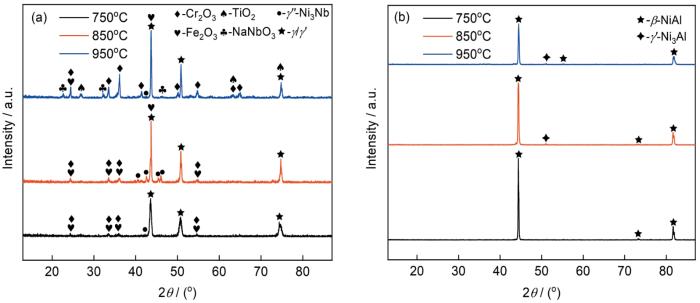

图5 为Inconel 718合金及其铝化物涂层在750~950℃ Na2 SO4 和NaCl混合盐中腐蚀1 h的XRD谱。如图5a 所示,结合上述EDS结果,确定基体中Cr和Fe的氧化物为Cr2 O3 和Fe2 O3 ;此外,在950℃时,还检测到TiO2 和NaNbO3 的衍射峰。由于1 h的腐蚀膜较薄,还检测到基体的物相。对于铝化物涂层(图5b ),由于腐蚀时间短,表面形成的腐蚀产物含量少,XRD测试精度和范围有限,只检测到涂层的一些组织相变化。在750℃时,由于温度较低,涂层表现完美,检测到的物相是β -NiAl;当温度升至850℃,检测到极弱的γ' -Ni3 Al相衍射峰,β -NiAl的衍射峰强度降低,表明涂层发生了轻微的退化;而温度为950℃时,β -NiAl的衍射峰强度进一步降低,涂层相比于850℃时发生更明显的退化。

图5

图5

Inconel 718合金和CVD渗Al涂层在不同温度热腐蚀1 h后的XRD谱

Fig.5

XRD patterns of Inconel 718 alloy (a) and CVD aluminide coating (b) after 1 h corrosion at different temperatures

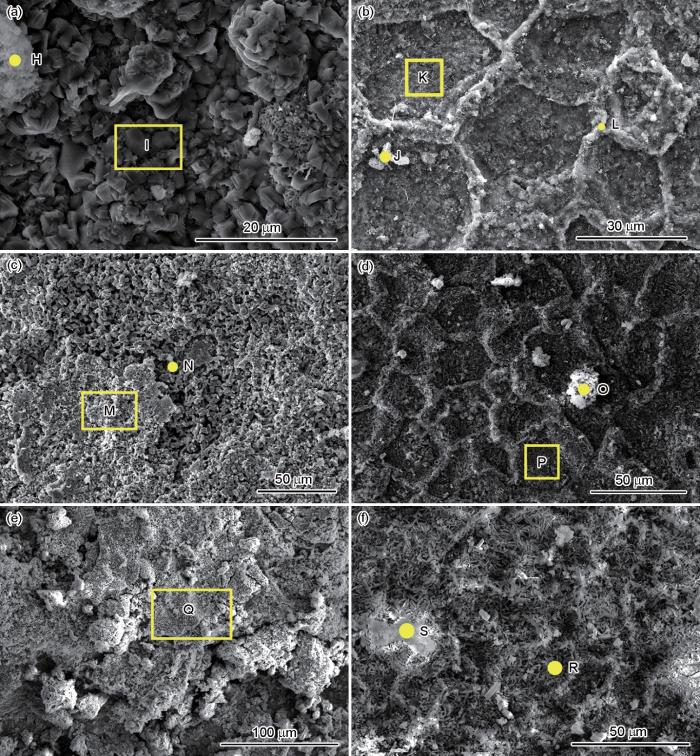

Inconel 718合金和渗Al涂层在750~950℃ Na2 SO4 和NaCl混合盐中腐蚀50 h的表面形貌如图6 所示,相应的EDS结果见表2 。750℃时,基体(图6a )表面凹凸不平,被颗粒状物质团聚和块状腐蚀产物覆盖。EDS结果显示H处主要包含O,Fe,Cr,Nb和Ni;I处主要是Fe,Cr和Ni的混合氧化物,可能形成NiCr2 O4 ,NiFe2 O4 等尖晶石。对于渗Al涂层(图6b ),在750℃腐蚀50 h后仍能观察到晶界脊,此外还观察到一些小尺寸针状和粒状腐蚀产物,EDS分析表明富Al的氧化物是主要腐蚀产物,粒状物质则主要是由Ni和Fe的混合氧化物组成,可能形成(Ni, Fe)3 O4 尖晶石。而晶界脊处(L)的EDS结果显示S含量要高于晶界内(K)的S含量,表明晶界处可能优先被腐蚀。850℃腐蚀50 h时,基体(图6c )表面不平整,腐蚀产物疏松多孔。EDS证实高处(M)为富Cr的氧化物;低处(N)则由O,Ni,Fe,Cr,Mo和S等元素组成。对于渗Al涂层(图6d ),表面腐蚀产物微观形貌呈现出粒状团聚和短棒状。仍能观察到晶界脊,短棒状(P)处主要是富Al的氧化物,粒状物质(O)主要是Ni,Al,Fe和Cr的混合氧化物。当温度升至950℃,基体(图6e )遭受更严重的腐蚀,表面非常粗糙,观察到裂纹和剥落,腐蚀产物疏松多孔。表面覆盖的块状腐蚀产物主要由保护性差的Ni和Fe的混合氧化物组成。而涂层(图6f )腐蚀程度加深,晶界脊几乎完全消失,表面主要覆盖着短棒状物质,EDS分析为富Al的氧化物。

图6

图6

Inconel 718合金和渗Al涂层在750,850和950℃的Na2 SO4 + 5%NaCl混合盐中热腐蚀50 h后的表面形貌

Fig.6

Surface morphologies of Inconel 718 alloy (a, c, e) and CVD aluminide coating (b, d, f) after 50 h corrosion in Na2 SO4 + 5%NaCl mixed salt at 750o C (a, b), 850o C (c, d) and 950o C (e, f)

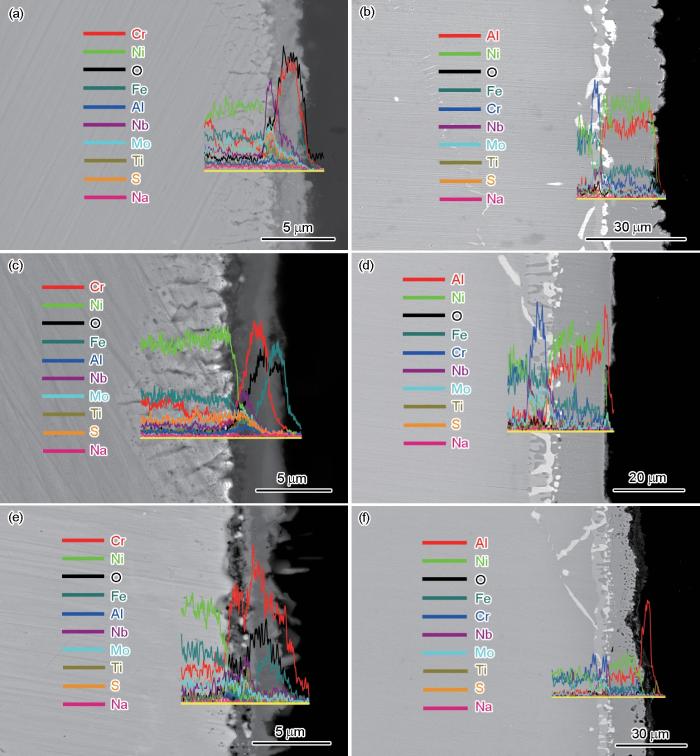

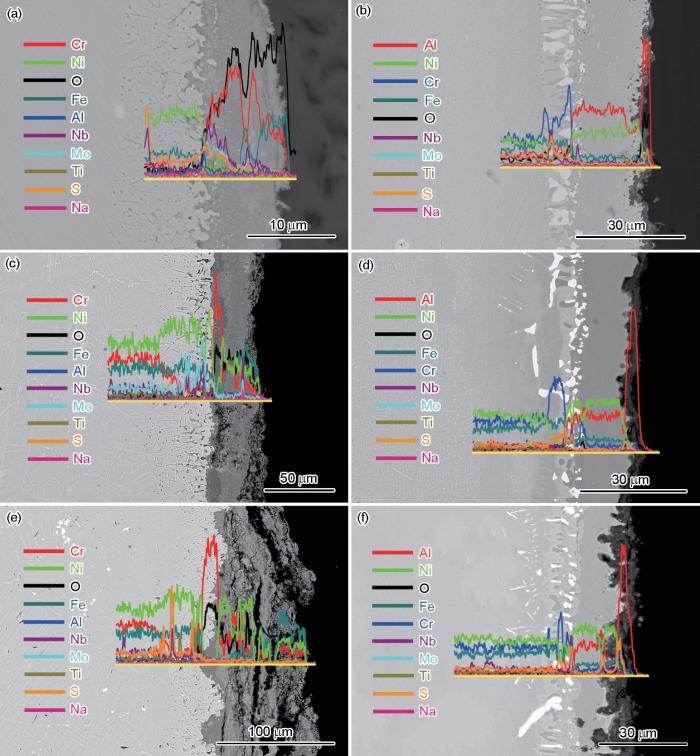

图7 为不同温度下Inconel 718合金及其铝化物涂层在Na2 SO4 和NaCl混合盐中腐蚀50 h的截面形貌。750℃时,基体(图7a )腐蚀膜较薄,厚度约10 µm。腐蚀膜外侧不平整,内部连续致密,与基体结合紧密。EDS线扫描结果表明外层腐蚀膜主要由Cr,Fe等混合氧化物组成,内层主要包含Cr,S,Nb,Mo和O等,值得注意的是,S已经侵入到基体内部较深的位置,意味着有内硫化发生。而对于铝化物涂层(图7b ),其表现较为良好,表面形成了相对连续且很薄的腐蚀膜。腐蚀膜外侧粗糙不平,有剥落迹象,且在邻近腐蚀膜的涂层中观察到内氧化物。EDS结果表明腐蚀产物主要由富Al的氧化物组成,而在腐蚀膜/涂层界面处,有S富集,可能形成了一些硫化物。当温度为850℃时,基体(图7c )腐蚀膜厚度显著增加,最外层疏松多孔,主要由Ni和Fe的氧化物组成,次外层则是包含Ni,Cr,Fe,Nb,Mo的复杂混合氧化物,内层主要为富Cr的氧化物。而铝化物涂层(图7d )表面腐蚀膜厚度也略有增加,且不致密,观察到孔洞,但腐蚀膜下方涂层表现较为良好,EDS结果表明腐蚀产物主要以富Al的氧化物为主,但在涂层/腐蚀膜,互扩散区/基体界面处也检测到S。当温度为950℃时,基体(图7e )腐蚀更为严重,腐蚀产物层疏松多孔,有明显剥落,且观察到贯穿式裂纹,基体此时已遭受灾难性腐蚀,EDS分析显示外腐蚀产物主要是Ni和Fe的混合氧化物,而内层则是富Cr的氧化物,且在合金深处检察到S。对于渗铝涂层(图7f ),其在950℃腐蚀50 h时的腐蚀程度加剧,腐蚀膜粗糙不平,且观察到开裂和剥落,EDS结果表明腐蚀产物主要是富Al的氧化物,此外还在涂层/腐蚀膜界面处、互扩散区中观察到有S富集,可能形成一些硫化物。

图7

图7

Inconel 718合金和CVD渗Al涂层在750,850和950℃的Na2 SO4 + 5%NaCl混合盐中热腐蚀50 h后的截面形貌

Fig.7

Cross-sectional morphologies of Inconel 718 alloy (a, c, e) and CVD aluminide coating (b, d, f) after 50 h corrosion in Na2 SO4 + 5%NaCl mixed salt at 750o C (a, b), 850o C (c, d) and 950o C (e, f)

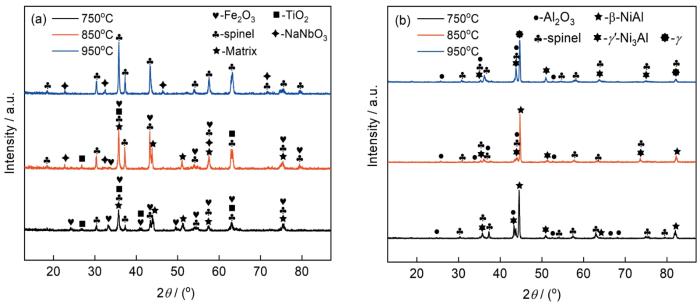

图8 为不同温度下Inconel 718合金及其铝化物涂层在Na2 SO4 和NaCl混合盐中腐蚀50 h的XRD谱。如图8a 所示,检测到基体在3个温度下腐蚀产物都有尖晶石(如NiFe2 O4 ,NiCr2 O4 ),这是由于氧化物间发生固相反应生成的。在750和850℃时还检测到了Fe2 O3 和TiO2 ,而在950℃时,基体的物相主要是尖晶石和NaNbO3 。对于渗铝涂层(图8b ),在3个温度检测到的物相主要是Al2 O3 和尖晶石。此外,随着温度升高,涂层发生了退化,750和850℃时主相为β ,还有少量γ' ,但850℃时β 的衍射峰相对强度降低。而950℃时,β 相消失,主相为γ 相。

图8

图8

Inconel 718合金和渗Al涂层在不同温度腐蚀50 h后的XRD谱

Fig.8

XRD patterns of Inconel 718 alloy (a) and CVD aluminide coating (b) after 50 h corrosion at different temperatures

3 分析与讨论

3.1 热腐蚀中的氧化

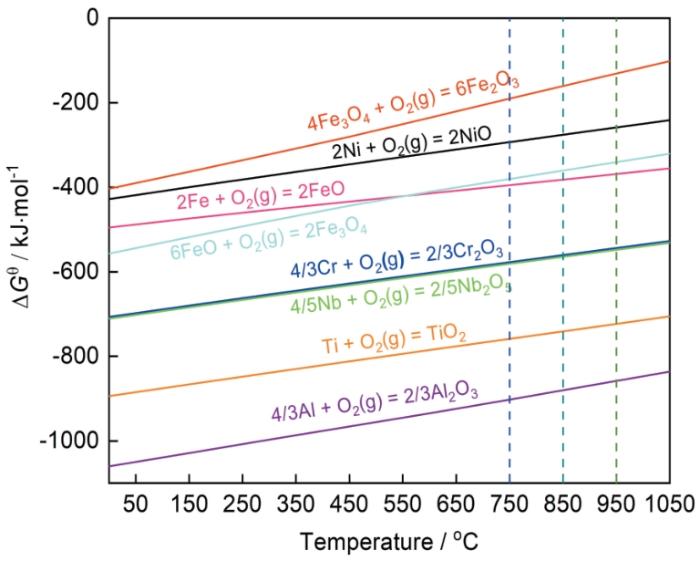

根据EDS和XRD结果,合金与渗铝涂层在750,850和950℃ Na2 SO4 (95%) + NaCl (5%)环境中热腐蚀后的腐蚀产物主要以氧化物和尖晶石为主,如Cr2 O3 ,Al2 O3 ,Fe2 O3 ,AB2 O4 等。图9 给出了本研究中合金元素在腐蚀期间可能产生的氧化物的Ellingham-Richardson图,这些元素的亲氧性由低到高依次为Fe、Ni、Cr、Nb、Ti和Al。然而,氧化反应不仅受热力学因素影响,还与元素含量,动力学因素相关。由于基体中Cr、Ni和Fe的含量远远高于Al,因此Cr、Ni、Fe与Al相比具有更高的反应活性,在腐蚀过程中形成的腐蚀产物主要为其对应的氧化物或尖晶石(金属氧化物间发生固相反应)。而对于渗铝涂层,其Al含量很高,在腐蚀过程中主要形成保护性的Al2 O3 膜。

图9

图9

主要合金元素氧化反应的Ellingham-Richardson图

Fig.9

Ellingham-Richardson diagram of oxidation reactions of main alloying elements

3.2 热腐蚀机理

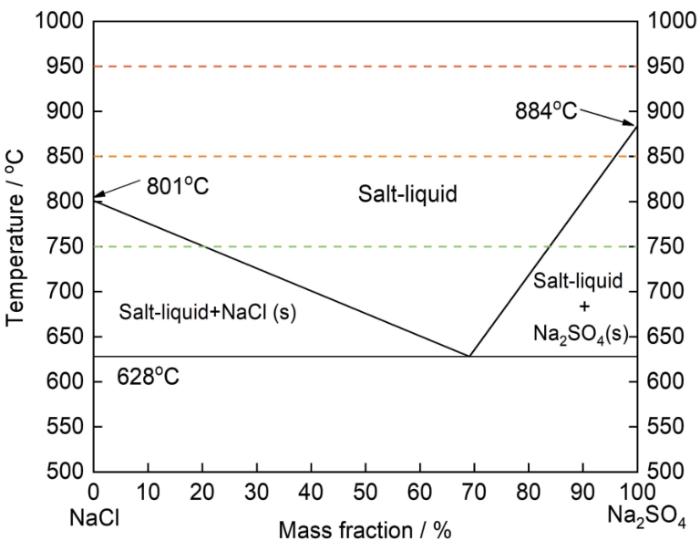

热腐蚀是指沉积于合金表面的腐蚀盐破坏表面氧化物从而加速合金腐蚀的行为[18 ] 。在本研究中,腐蚀盐为Na2 SO4 (95%)和NaCl(5%)混合盐。纯Na2 SO4 熔点为884℃,NaCl熔点为801℃,二者无论以任何比例混合,其混合盐熔点都会低于纯盐熔点。从Na2 SO4 -NaCl体系的简化共晶相图(图10 )可知,95%Na2 SO4 + 5%NaCl混盐在750和850℃时为固液混合态,即同时存在固态和熔融态的盐。而在950℃时,已完全为熔融态。

图10

图10

Na2 SO4 -NaCl体系简化共晶相图

Fig.10

Simplified eutectic phase diagram of Na2 SO4 -NaCl system

合金表面一旦存在熔融盐,就会遭受典型的I类热腐蚀,即液相侵蚀。在熔融的Na2 SO4 中存在以下热力学平衡[19 ] :

N a 2 S O 4 ( l ) = N a 2 O + S O 3 = N a 2 O + S + 3 / 2 O 2 ( g ) (1)

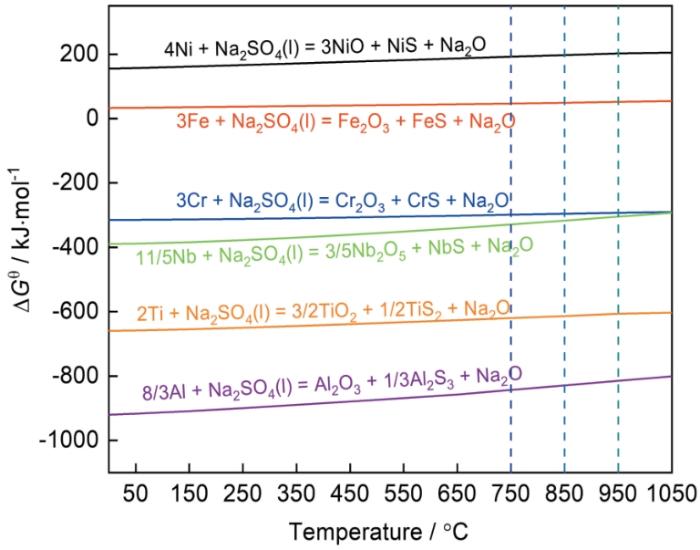

一方面,熔融的Na2 SO4 能与合金元素直接发生反应形成相应的氧化物和硫化物,相关反应如图11 所示。另一方面,生成的S与基体中的Ni,Cr,Fe等金属反应(式(2))形成低熔点的硫化物(如Ni3 S4 ,熔点356℃),而低熔点的硫化物再与混合盐形成低熔点共晶盐,形成熔融盐环境。但由于界面处的氧分压较高,形成的硫化物不能长时间稳定存在,故一段时间后又被氧化形成相应的金属氧化物(式(3))[20 ] 。释放后的S通过腐蚀膜缺陷(裂纹,孔洞等)等快速通道继续向合金内部扩散,造成基体内部硫化[21 ] 。所以合金表面以氧化物为主,硫化物主要分布在合金内部,形成一定程度上的氧化-硫化循环。

图11

图11

合金元素与熔融态Na2 SO4 反应的Ellingham-Richardson图

Fig.11

Ellingham-Richardson diagram of the reactions between main alloying elements and molten Na2 SO4

x M + y S → M x S y (2)

M x S y + y / 2 O 2 ( g ) → M x O y + y S (3)

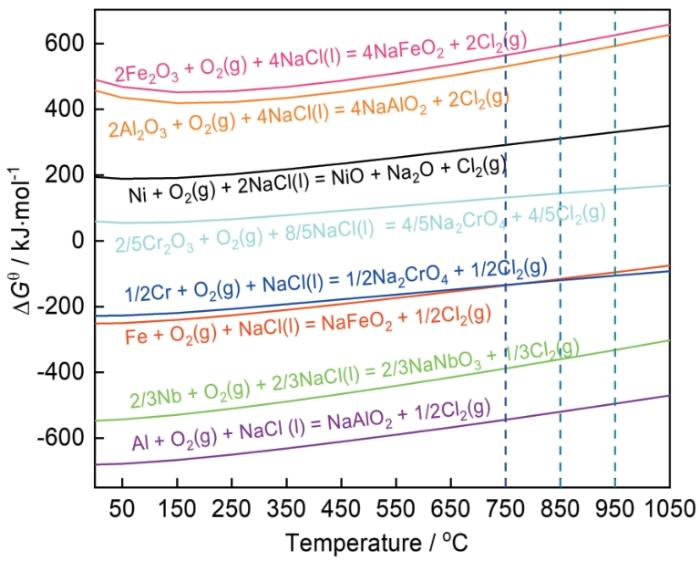

同时,合金表面还存在熔融态的NaCl,在空气中可以直接与金属或氧化物发生氧氯化反应,生成Cl2 和含钠盐(如NaNbO3 ,Na2 CrO4 ),相关反应见图12 。

图12

图12

合金元素与熔融态NaCl反应的Ellingham-Richardson图

Fig.12

Ellingham-Richardson diagram of the reactions between main alloying elements and molten NaCl

释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] 。它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4)所示。由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] 。因此,在高温下会产生挥发性金属氯化物,如 式(5)所示。挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6)所示。此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6)形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] 。

2 M + x C l 2 ( g ) → M C l x ( s ) (4)

M C l x ( s ) → M C l x ( g ) (5)

2 y M C l x ( g ) + z O 2 ( g ) → 2 M y O z + x y C l 2 ( g ) (6)

因此,Cl2 可以作为催化剂,通过氯化/氧化循环反应(式(4)~(6))进而加速腐蚀[27 ] 。一旦这些反应发生,腐蚀膜中很容易形成许多空隙和裂缝,为氯和氧的向内扩散提供通道,从而进一步降低基体的耐腐蚀性。

综上所述,Inconel 718基体在腐蚀初期,O2 穿过混合盐膜与Cr、Ni和Fe等发生反应,生成对应的氧化物。由于Cr含量(18.5%,质量分数)较高,且与Ni,Fe相比具有更好的亲氧性,因此Cr在扩散过程中占主导地位,表面会形成连续的Cr2 O3 膜,能一定程度上有效保护基体。但由于Cr2 O3 和Fe2 O3 可无限固溶,Fe2+ 仍会进入外部Cr2 O3 层,且Fe2+ 比Cr3+ 在氧化物中扩散速度快,因此外表面会形成Fe2 O3 膜。同时,沉积在合金表面熔融态的Na2 SO4 和NaCl盐也会在高温下与基体或氧化膜发生反应形成各种挥发性和可溶性腐蚀产物,随着时间的增加,自维持的硫化和氯化反应不断进行,使氧化膜的完整性遭到破坏,这是基体在腐蚀过程中持续失重的主要原因。此外,由于腐蚀膜疏松多孔,S,O等也会沿缺陷不断向内扩散,在基体内部形成一些硫化物和氧化物。由于金属原子在硫化物中的扩散速度高于在其氧化物中的扩散速度,因此硫化物的形成会加速热腐蚀[28 ] 。

同时,基体在腐蚀期间,表面形成的氧化物在高温下也会发生固相反应,形成(Fe,Cr)3 O4 ,(Ni,Fe)3 O4 等尖晶石物质,相关反应如下:

F e 2 O 3 + C r 2 O 3 → ( F e , C r ) 3 O 4 (7)

N i O + F e 2 O 3 → ( N i , F e ) 3 O 4 (8)

值得注意的是,温度对腐蚀过程有非常重要的影响。这是因为随着温度的升高,合金元素,空气中O2- ,以及沉积盐产生的S和Cl- 等通过腐蚀膜的扩散速度加快,从而使腐蚀加剧。在750℃时,基体表现较好,形成的腐蚀膜较为连续致密。而温度升至850℃时,随着腐蚀时间增加,腐蚀膜外层明显疏松多孔,主要由保护性差的NiO和Fe2 O3 组成。在内层也观察到孔洞,保护性变差。在950℃时,基体遭受了灾难性的腐蚀,腐蚀盐已完全处于熔融态,且此时Cr2 O3 逐渐转化为挥发性的CrO3 ,因此基体的抗腐蚀性能进一步下降,在50 h已完全没有保护性。

对于渗铝涂层,其很大程度上提高了基体的耐腐蚀性。涂层本身可以作为第一道屏障,延缓Na2 SO4 -NaCl混合盐的侵蚀。在热腐蚀的初始阶段,涂层中的Al会与O2 ,熔融Na2 SO4 和NaCl分别发生反应,反应式见图10 ~12 。腐蚀产物中Cl2 (或Cl- )可以通过晶界和缺陷向内扩散,并与Al反应,如 式(9)所示。形成的AlCl3 会在高温下蒸发并向外扩散到涂层表面,然后与O2 反应,形成Al2 O3 ,如 式(10)所示:

2 / 3 A l + C l 2 ( g ) → 2 / 3 A l C l 3 ( g )

Δ G 750 , 850 , 950 O C = - 355 , - 350 , - 346 k J / m o l (9)

4 / 3 A l C l 3 ( g ) + O 2 ( g ) → 2 / 3 A l 2 O 3 + 2 C l 2 ( g )

Δ G 750 , 850 , 950 O C = - 193 , - 179 , - 166 k J / m o l (10)

上述反应构成氯化-氧化循环,从而加速腐蚀。此外,硫化-氧化循环同样会发生,根据 式(2)和(3),S和Al会形成Al2 S3 ,随后Al2 S3 被氧化生成Al2 O3 ,并再次释放S。同时,部分Al2 O3 也会被Na2 SO4 (l)分解的Na2 O溶解,如下式所示:

A l 2 O 3 + N a 2 O → 2 N a A l O 2

Δ G 750 , 850 , 950 O C = - 173 , - 169 , - 164 k J / m o l (11)

涂层表面腐蚀产物主要是Al2 O3 ,其具有很高的化学稳定性,与Na2 SO4 (l)和NaCl发生反应的Gibbs自由能值为正,因此可以在很大程度上保护基体,反应如下式:

A l 2 O 3 + N a 2 S O 4 ( l ) → 2 N a A l O 2 + S O 3 ( g )

Δ G 750 , 850 , 950 ° C = 234 , 226 , 220 k J / m o l (12)

2 A l 2 O 3 + 4 N a C l ( l ) + O 2 ( g ) → 4 N a A l O 2 + 2 C l 2 ( g )

Δ G 750 , 850 , 950 ° C = 531 , 561 , 593 k J / m o l (13)

随着反应不断进行,硫化-氯化反应循环发生,涂层表面形成的Al2 O3 膜遭到溶解和破坏,观察到裂纹,孔洞等缺陷。固溶在涂层中的Cr,Fe等向外扩散到涂层表面形成氧化物,再通过固相反应形成尖晶石。同时,涂层发生了退化,从XRD结果可知涂层逐渐由β →β /γ' →γ' →γ' /γ →γ 相转变,因此抗腐蚀能力降低,且温度越高退化越快。

前面已经讨论了温度的影响,温度越高,腐蚀加剧。但值得一提的是,温度升高不足以改变腐蚀产物相的种类以及界面处合金的分布。此外,由于实验中反复的升温冷却过程,会使腐蚀层中出现一些裂纹、空隙和剥落,并与下方涂层结合不紧密。但就实验结果而言,渗铝涂层极大的提高了基体的抗腐蚀能力,表现出较为优异的抗95%Na2 SO4 + 5%NaCl混合盐腐蚀性能。

4 结论

(1) 基体在750~950℃的Na2 SO4 (95%) + NaCl(5%)混合盐腐蚀50 h后,表现出较差的耐腐蚀性,且温度越高腐蚀越严重。腐蚀初期,表面腐蚀产物主要由Cr2 O3 和Fe2 O3 组成。随着腐蚀时间增加,腐蚀产物主要为尖晶石。且由于自维持的氧化-硫化-氯化反应,基体在850和950℃的腐蚀膜都出现明显的裂纹,孔洞等缺陷,抗腐蚀性能差。

(2) 渗铝涂层在750~950℃的Na2 SO4 (95%) + NaCl (5%)混合盐腐蚀50 h后,表现较好,腐蚀产物主要由具有保护性的Al2 O3 组成,极大的提高了合金的耐腐蚀性。但随着腐蚀时间增加,涂层发生了退化,由β →β /γ' →γ' →γ' /γ →γ 相转变,且温度越高退化越快。但腐蚀区下方涂层仍能为基体提供良好保护。

参考文献

View Option

[1]

Fan X L Li D J Lv B W et al . Advances in the fundamentals of the manufacture of industrial gas turbine

[J]. China Basic Sci. , 2018 , 20 (2 ): 32

[本文引用: 1]

范学领 , 李定骏 , 吕伯文 等 . 国之重器, 十载砥砺——重型燃气轮机制造基础研究进展

[J]. 中国基础科学 , 2018 , 20 (2 ): 32

[本文引用: 1]

[2]

Yang H B Wang Y S Wang X et al . Research progress of hot corrosion and protection technology of gas turbine under marine environment

[J]. Surf. Technol. , 2020 , 49 (1 ): 163

杨宏波 , 王源升 , 王 轩 等 . 燃气轮机在海洋环境下的热腐蚀与防护技术研究进展

[J]. 表面技术 , 2020 , 49 (1 ): 163

[3]

Zielińska M Yavorska M Poręba M et al . Thermal properties of cast nickel based superalloys

[J]. Arch. Mater. Sci. Eng. , 2010 , 44 : 35

[本文引用: 1]

[4]

Li M S High Temperature Corrosion of Metal [M]. Beijing : Metallurgical Industry Press , 2001

[本文引用: 2]

李美栓 金属的高温腐蚀 [M]. 北京 : 冶金工业出版社 , 2001

[本文引用: 2]

[5]

Yang Z L Hu L M Process to coat internal cooling passages of turbine blades

[J]. J. Mater. Eng. , 1996 , 24 (12 ): 39

[本文引用: 1]

杨忠林 , 胡立明 空心叶片内孔道防护工艺的研究

[J]. 材料工程 , 1996 , 24 (12 ): 39

[本文引用: 1]

[6]

Kosieniak E Biesiada K Kaczorowski J et al . Corrosion failures in gas turbine hot components

[J]. J. Fail. Anal. Prev. , 2012 , 12 : 330

DOI

URL

[本文引用: 1]

[7]

Ziegler D Puccinelli M Bergallo B et al . Investigation of turbine blade failure in a thermal power plant

[J]. Case Stud. Eng. Fail. Anal. , 2013 , 1 : 192

[8]

Pettit F Hot corrosion of metals and alloys

[J]. Oxid. Met. , 2011 , 76 : 1

DOI

URL

[9]

Mazur Z Hernandez-Rossette A Garcia-Illescas R et al . Failure analysis of a gas turbine nozzle

[J]. Eng. Fail. Anal. , 2008 , 15 : 913

DOI

URL

[本文引用: 1]

[10]

Wu D L Zhang H Y Wei H et al . Hot corrosion behaviors of four coatings on Ni-based superalloy

[J]. Res. Mater. Sci. , 2014 , 3 (2 ): 30

[本文引用: 1]

吴多利 , 张洪宇 , 韦 华 等 . 镍基高温合金表面四种涂层热腐蚀性能的研究

[J]. 材料科学研究 , 2014 , 3 (2 ): 30

[本文引用: 1]

[11]

Jiang C Y Feng M Chen M H et al . Corrosion behaviour of iron and nickel aluminide coatings under the synergistic effect of NaCl and water vapour

[J]. Corros. Sci. , 2021 , 187 : 109484

DOI

URL

[本文引用: 1]

[12]

Kanesund J Brodin H Johansson S Hot corrosion influence on deformation and damage mechanisms in turbine blades made of IN-792 during service

[J]. Eng. Fail. Anal. , 2019 , 96 : 118

DOI

The deformation and damage mechanisms of a gamma-prime hardened superalloy is investigated in the current paper. Two turbine blades made of precision cast polycrystalline superalloy IN-792 have been examined after service exposure under engine conditions typical for industrial gas turbines. This study is compared to a previous study with focus on deformation and damage mechanisms in IN-792 during thermal mechanical fatigue testing performed under laboratory conditions. The failure of the two turbine blades is explained as a combination of two damage mechanisms, mechanical and chemical damage. In the current investigation, type I hot corrosion and creep are the two dominant damage mechanisms. The type I hot corrosion is confirmed by the presence of Ti-sulfides and sulfur in free form at the grain boundaries, which has caused embrittlement and loss of resistance to crack growth. In turn, this has shortened the turbine blade life dramatically and intercrystalline failure is the dominant damage mechanism. Almost all cracks have propagated intercrystalline in the two turbine blades. In the previous study, mechanical damage mechanism is the dominant mechanism and for the highest temperature also oxidation give is contribution. In the previous study, almost all cracks propagated transcrystalline. When exposed to laboratory conditions, the areas around cracks are more plastically deformed compared to the area around the cracks in the turbine blades. In the two studies, dynamic recrystallization has occurred at the grain boundaries.

[13]

Yu X Song P He X et al . Influence of the combined-effect of NaCl and Na2 SO4 on the hot corrosion behaviour of aluminide coating on Ni-based alloys

[J]. J. Alloy. Compd. , 2019 , 790 : 228

DOI

URL

[14]

Yang S S Yang L L Chen M H et al . Understanding of failure mechanisms of the oxide scales formed on nanocrystalline coatings with different Al content during cyclic oxidation

[J]. Acta Mater. , 2021 , 205 : 116576

DOI

URL

[本文引用: 1]

[15]

Smith A B Kempster A Smith J Vapour aluminide coating of internal cooling channels, in turbine blades and vanes

[J]. Surf. Coat. Technol. , 1999 , 120 /121 : 112

[本文引用: 1]

[16]

Romanowska J Aluminum diffusion in aluminide coatings deposited by the CVD method on pure nickel

[J]. Calphad , 2014 , 44 : 114

DOI

URL

[17]

Dun Y Z Wu Y Zhang L Research progress of application of CVD method in preparation of modified aluminide coating on nickel base superalloy

[J]. Heat Treat. Met. , 2018 , 43 (3 ): 145

[本文引用: 1]

顿易章 , 吴 勇 , 张 磊 CVD法在镍基高温合金表面制备改性铝化物涂层的研究进展

[J]. 金属热处理 , 2018 , 43 (3 ): 145

[本文引用: 1]

[18]

Eliaz N Shemesh G Latanision R M Hot corrosion in gas turbine components

[J]. Eng. Fail. Anal. , 2002 , 9 : 31

DOI

URL

[本文引用: 1]

[19]

Cheng J Wu Y P Shen W et al . A study on hot corrosion performance of high velocity arc-sprayed FeCrNiAlMnB/Cr3 C2 coating exposed to Na2 SO4 + K2 SO4 and Na2 SO4 + NaCl

[J]. Surf. Coat. Technol. , 2020 , 397 : 126015

DOI

URL

[本文引用: 1]

[20]

Luo K Y Li S H Xu G et al . Hot corrosion behaviors of directed energy deposited Inconel 718/Haynes 25 functionally graded material at 700o C and 900o C

[J]. Corros. Sci. , 2022 , 197 : 110040

DOI

URL

[本文引用: 1]

[21]

Aung N N Liu X B Effect of SO2 in flue gas on coal ash hot corrosion of Inconel 740 alloy-A high temperature electrochemical sensor study

[J]. Corros. Sci. , 2013 , 76 : 390

DOI

URL

[本文引用: 1]

[22]

Tsaur C C Rock J C Wang C J et al . The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2 SO4 mixtures at 750o C

[J]. Mater. Chem. Phys. , 2005 , 89 : 445

DOI

URL

[本文引用: 1]

[23]

Prescott R Stott F H Elliott P Investigations of the degradation of high-temperature alloys in a potentially oxidizing-chloridizing gas mixture

[J]. Oxid. Met. , 1989 , 31 : 145

DOI

URL

[本文引用: 1]

[24]

Nielsen H P Frandsen F J Dam-Johansen K et al . The implications of chlorine-associated corrosion on the operation of biomass-fired boilers

[J]. Prog. Energy Combust. Sci. , 2000 , 26 : 283

DOI

URL

[本文引用: 1]

[25]

Sui J X Lehmusto J Bergelin M et al . Initial oxidation mechanisms of stainless steel Sanicro 28 (35Fe27Cr31Ni) exposed to KCl, NaCl, and K2 CO3 under dry and humid conditions at 535o C

[J]. Corros. Sci. , 2019 , 155 : 29

DOI

URL

[本文引用: 1]

[26]

Abu Kassim S Thor J A Abu Seman A et al . High temperature corrosion of Hastelloy C22 in molten alkali salts: the effect of pre-oxidation treatment

[J]. Corros. Sci. , 2020 , 173 : 108761

DOI

URL

[本文引用: 1]

[27]

Mahobia G S Paulose N Singh V Hot corrosion behavior of superalloy IN718 at 550 and 650o C

[J]. J. Mater. Eng. Perform. , 2013 , 22 : 2418

DOI

URL

[本文引用: 1]

[28]

Holt A Kofstad P High temperature corrosion of iron in O2 + 4% SO2 /SO3 at 500-800o C

[J]. Mater. Sci. Eng. , 1989 , 120A/121 A : 101

[本文引用: 1]

Advances in the fundamentals of the manufacture of industrial gas turbine

1

2018

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

国之重器, 十载砥砺——重型燃气轮机制造基础研究进展

1

2018

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Research progress of hot corrosion and protection technology of gas turbine under marine environment

0

2020

燃气轮机在海洋环境下的热腐蚀与防护技术研究进展

0

2020

Thermal properties of cast nickel based superalloys

1

2010

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

2

2001

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

... ,4 ].为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

2

2001

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

... ,4 ].为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Process to coat internal cooling passages of turbine blades

1

1996

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

空心叶片内孔道防护工艺的研究

1

1996

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Corrosion failures in gas turbine hot components

1

2012

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Investigation of turbine blade failure in a thermal power plant

0

2013

Hot corrosion of metals and alloys

0

2011

Failure analysis of a gas turbine nozzle

1

2008

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Hot corrosion behaviors of four coatings on Ni-based superalloy

1

2014

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

镍基高温合金表面四种涂层热腐蚀性能的研究

1

2014

... 近年来,随着我国建设海洋强国战略目标的不断推进,海军装备建设水平实现重大跨越,各类新型舰艇相继服役.燃气轮机则由于功率大、启动快、体积小、运行可靠等优点,已逐步取代传统的蒸汽轮机和柴油机,在大中型水面舰艇动力装置中占据主导地位[1 ~4 ] .镍基高温合金由于比铁基合金具有更高的服役温度,以及相比于钴基合金成本更低廉,因此成为燃气轮机热端部件的首选材料[3 ,4 ] .为追求更高的效率,燃气轮机的工作温度不断提高,使得叶片等热端部件服役条件更为苛刻.空心叶片的出现和发展,虽在一定程度上降低了叶片本体温度,但内腔冷却通道表面温度仍可高达950℃,同样会发生高温氧化[5 ] .此外,燃气轮机长期服役于海洋环境时,大气中的Cl- 、Na+ 、K+ 和O2- 等会在高温下与燃料中的S发生反应,在内腔通道表面沉积一层盐膜(主要为Na2 SO4 + NaCl),导致其发生严重的腐蚀,极大的限制了叶片的使用寿命[6 ~9 ] .因此,对内腔冷却通道进行有效防护是非常必要的.由于合金的高温力学性能和抗高温氧化及腐蚀性能常常不能兼得,在保证合金具有优良力学性能的前提下,对合金表面施加防护涂层来改善抗高温氧化及腐蚀性能,是一种有效可行的办法[10 ] . ...

Corrosion behaviour of iron and nickel aluminide coatings under the synergistic effect of NaCl and water vapour

1

2021

... 考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀.在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] .铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备.其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] .然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少.基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的. ...

Hot corrosion influence on deformation and damage mechanisms in turbine blades made of IN-792 during service

0

2019

Influence of the combined-effect of NaCl and Na2 SO4 on the hot corrosion behaviour of aluminide coating on Ni-based alloys

0

2019

Understanding of failure mechanisms of the oxide scales formed on nanocrystalline coatings with different Al content during cyclic oxidation

1

2021

... 考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀.在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] .铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备.其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] .然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少.基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的. ...

Vapour aluminide coating of internal cooling channels, in turbine blades and vanes

1

1999

... 考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀.在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] .铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备.其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] .然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少.基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的. ...

Aluminum diffusion in aluminide coatings deposited by the CVD method on pure nickel

0

2014

Research progress of application of CVD method in preparation of modified aluminide coating on nickel base superalloy

1

2018

... 考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀.在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] .铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备.其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] .然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少.基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的. ...

CVD法在镍基高温合金表面制备改性铝化物涂层的研究进展

1

2018

... 考虑到经济成本以及制备工艺的复杂性,铝化物涂层常被广泛用于保护镍基高温合金免受高温氧化和热腐蚀.在使用过程中,保护性的富Al氧化层(Al2 O3 )会在涂层表面形成,可以有效阻碍周围环境对合金的进一步侵蚀[11 ~14 ] .铝化物涂层可以通过包埋法,料浆法,物理气相沉积(PVD),化学气相沉积(CVD)等工艺制备.其中,CVD法是目前最为理想的在内腔冷却通道沉积铝化物涂层的技术,它具有工艺可控,制备的涂层结构均匀、致密、无夹杂物以及适合尺寸小,几何形状复杂零部件涂层的制备等优点[15 ~17 ] .然而,目前对CVD渗铝涂层的高温性能研究大都集中在抗高温氧化性能上,对其热腐蚀行为的研究较少.基于空心叶片的实际服役环境,开展CVD渗铝涂层的热腐蚀行为研究是非常必要的. ...

Hot corrosion in gas turbine components

1

2002

... 热腐蚀是指沉积于合金表面的腐蚀盐破坏表面氧化物从而加速合金腐蚀的行为[18 ] .在本研究中,腐蚀盐为Na2 SO4 (95%)和NaCl(5%)混合盐.纯Na2 SO4 熔点为884℃,NaCl熔点为801℃,二者无论以任何比例混合,其混合盐熔点都会低于纯盐熔点.从Na2 SO4 -NaCl体系的简化共晶相图(图10 )可知,95%Na2 SO4 + 5%NaCl混盐在750和850℃时为固液混合态,即同时存在固态和熔融态的盐.而在950℃时,已完全为熔融态. ...

A study on hot corrosion performance of high velocity arc-sprayed FeCrNiAlMnB/Cr3 C2 coating exposed to Na2 SO4 + K2 SO4 and Na2 SO4 + NaCl

1

2020

... 合金表面一旦存在熔融盐,就会遭受典型的I类热腐蚀,即液相侵蚀.在熔融的Na2 SO4 中存在以下热力学平衡[19 ] : ...

Hot corrosion behaviors of directed energy deposited Inconel 718/Haynes 25 functionally graded material at 700o C and 900o C

1

2022

... 一方面,熔融的Na2 SO4 能与合金元素直接发生反应形成相应的氧化物和硫化物,相关反应如图11 所示.另一方面,生成的S与基体中的Ni,Cr,Fe等金属反应(式(2) )形成低熔点的硫化物(如Ni3 S4 ,熔点356℃),而低熔点的硫化物再与混合盐形成低熔点共晶盐,形成熔融盐环境.但由于界面处的氧分压较高,形成的硫化物不能长时间稳定存在,故一段时间后又被氧化形成相应的金属氧化物(式(3) )[20 ] .释放后的S通过腐蚀膜缺陷(裂纹,孔洞等)等快速通道继续向合金内部扩散,造成基体内部硫化[21 ] .所以合金表面以氧化物为主,硫化物主要分布在合金内部,形成一定程度上的氧化-硫化循环. ...

Effect of SO2 in flue gas on coal ash hot corrosion of Inconel 740 alloy-A high temperature electrochemical sensor study

1

2013

... 一方面,熔融的Na2 SO4 能与合金元素直接发生反应形成相应的氧化物和硫化物,相关反应如图11 所示.另一方面,生成的S与基体中的Ni,Cr,Fe等金属反应(式(2) )形成低熔点的硫化物(如Ni3 S4 ,熔点356℃),而低熔点的硫化物再与混合盐形成低熔点共晶盐,形成熔融盐环境.但由于界面处的氧分压较高,形成的硫化物不能长时间稳定存在,故一段时间后又被氧化形成相应的金属氧化物(式(3) )[20 ] .释放后的S通过腐蚀膜缺陷(裂纹,孔洞等)等快速通道继续向合金内部扩散,造成基体内部硫化[21 ] .所以合金表面以氧化物为主,硫化物主要分布在合金内部,形成一定程度上的氧化-硫化循环. ...

The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2 SO4 mixtures at 750o C

1

2005

... 释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] .它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4) 所示.由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] .因此,在高温下会产生挥发性金属氯化物,如 式(5) 所示.挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6) 所示.此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6) 形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] . ...

Investigations of the degradation of high-temperature alloys in a potentially oxidizing-chloridizing gas mixture

1

1989

... 释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] .它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4) 所示.由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] .因此,在高温下会产生挥发性金属氯化物,如 式(5) 所示.挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6) 所示.此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6) 形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] . ...

The implications of chlorine-associated corrosion on the operation of biomass-fired boilers

1

2000

... 释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] .它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4) 所示.由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] .因此,在高温下会产生挥发性金属氯化物,如 式(5) 所示.挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6) 所示.此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6) 形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] . ...

Initial oxidation mechanisms of stainless steel Sanicro 28 (35Fe27Cr31Ni) exposed to KCl, NaCl, and K2 CO3 under dry and humid conditions at 535o C

1

2019

... 释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] .它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4) 所示.由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] .因此,在高温下会产生挥发性金属氯化物,如 式(5) 所示.挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6) 所示.此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6) 形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] . ...

High temperature corrosion of Hastelloy C22 in molten alkali salts: the effect of pre-oxidation treatment

1

2020

... 释放的Cl2 可以通过缺陷(如裂纹和孔洞)穿透腐蚀层,并到达腐蚀层/基体界面处[22 ,23 ] .它还可以与金属反应,形成金属氯化物(如CrCl3 、NiCl2 和FeCl2 )并进一步腐蚀基体,如 式(4) 所示.由于这些金属氯化物的熔点相对较低,即使在低温下,其蒸气压也很高[24 ] .因此,在高温下会产生挥发性金属氯化物,如 式(5) 所示.挥发性金属氯化物通过腐蚀层的缺陷向外扩散到氧浓度高的区域,并被氧化成相关的金属氧化物[25 ] ,如 式(6) 所示.此外,腐蚀过程中产生的Cl2 会不断穿透不稳定的腐蚀层,所以根据 式(6) 形成的金属氧化物由于其松散多孔的结构,很难对基体提供有效的保护[26 ] . ...

Hot corrosion behavior of superalloy IN718 at 550 and 650o C

1

2013

... 因此,Cl2 可以作为催化剂,通过氯化/氧化循环反应(式(4 )~(6 ))进而加速腐蚀[27 ] .一旦这些反应发生,腐蚀膜中很容易形成许多空隙和裂缝,为氯和氧的向内扩散提供通道,从而进一步降低基体的耐腐蚀性. ...

High temperature corrosion of iron in O2 + 4% SO2 /SO3 at 500-800o C

1

1989

... 综上所述,Inconel 718基体在腐蚀初期,O2 穿过混合盐膜与Cr、Ni和Fe等发生反应,生成对应的氧化物.由于Cr含量(18.5%,质量分数)较高,且与Ni,Fe相比具有更好的亲氧性,因此Cr在扩散过程中占主导地位,表面会形成连续的Cr2 O3 膜,能一定程度上有效保护基体.但由于Cr2 O3 和Fe2 O3 可无限固溶,Fe2+ 仍会进入外部Cr2 O3 层,且Fe2+ 比Cr3+ 在氧化物中扩散速度快,因此外表面会形成Fe2 O3 膜.同时,沉积在合金表面熔融态的Na2 SO4 和NaCl盐也会在高温下与基体或氧化膜发生反应形成各种挥发性和可溶性腐蚀产物,随着时间的增加,自维持的硫化和氯化反应不断进行,使氧化膜的完整性遭到破坏,这是基体在腐蚀过程中持续失重的主要原因.此外,由于腐蚀膜疏松多孔,S,O等也会沿缺陷不断向内扩散,在基体内部形成一些硫化物和氧化物.由于金属原子在硫化物中的扩散速度高于在其氧化物中的扩散速度,因此硫化物的形成会加速热腐蚀[28 ] . ...