现阶段镍基合金因其高强度和优越的抗氧化性而成为氢燃气轮机燃烧室与涡轮等关键部件的首选材料,也是新型能源工程不可或缺的一部分[7~9]。燃气轮机燃烧室通常采用镍基高温合金,主要有Hastelloy-X、RA333、DD5、Nimonic C263、Haynes 230与IN718等合金[10~12]。高温镍基合金的抗氧化性能主要源于完整连续的Cr2O3或者Al2O3氧化膜,当然也与材料的成分和具体服役环境有关[13~17]。在先进超超临界发电技术和抗氧化合金开发过程中,蒸汽能够与保护性氧化膜发生反应,形成气态的复杂金属氧化物,破坏了保护性氧化膜的完整性,从而降低了合金的抗氧化性能,引起氧化膜的剥落或者关键部件的失效[18~25]。

虽然目前已有相关蒸汽对合金抗氧化性能的研究,但是氢燃气轮机中氢的燃烧会带来更高的服役温度以及蒸汽含量,那么对现有结构合金,尤其是国产合金的抗氧化性能的影响仍处未知。因此,亟待研究掺杂蒸汽环境下合金的氧化行为,为氢燃气轮机关键部件材料选型及未来的安全服役提供数据支撑。

1 实验方法

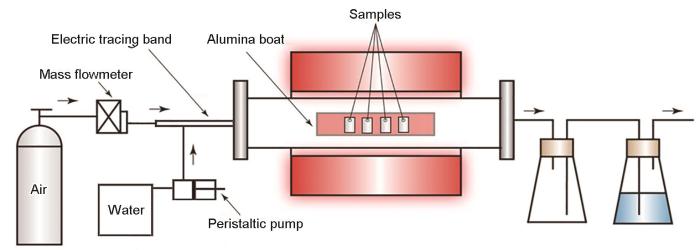

图1为1000℃高温蒸汽氧化实验系统示意图。实验系统包括高压空气瓶、减压阀、质量流量计、去离子水箱、蠕动泵、电加热带、高温管式炉等装置。高压空气瓶的出口压力经减压阀降至0.2 MPa,质量流量计控制空气的流量为90 mL/min。去离子水由蠕动泵传送至高温管式炉入口,高温管式炉入口管道采用电加热带将去离子水加热为120~140℃的蒸汽,控制蒸汽流量为10 mL/min。空气携带蒸汽进入高温管式炉与实验样品充分接触并发生反应,反应尾气经双级锥形瓶防倒吸装置排除。实验温度为1000℃,混合器质量流量为100 mL/min。

图1

图1

高温蒸汽氧化实验系统示意图

Fig.1

Schematic diagram of high-temperature steam oxidation experimental system

以现阶段燃气轮机常用合金GH3230、GH3536、K447A和DD5为实验材料,其成分如表1所示。采用线切割技术将材料K447A加工为直径为12 mm、厚度为2 mm的圆片,将其余3种材料加工为12 mm × 12 mm × 2 mm的方片,并在每个试样顶部中间位置开直径为1.5 mm的圆孔。采用240#、400#、600#、800#、1000#水砂纸逐级打磨试样,打磨后置于超声波清洗仪乙醇溶液中清洗5 min。实验前,称取每个试样的初始质量,并且重新测量样品的尺寸,用以计算比表面积。采用陶瓷棒将试样悬挂于陶瓷舟中,保证样品与反应气体充分接触。氧化实验后,用不连续称重分别称取节点25、50、100、150、200、250和300 h试样的重量,用以绘制氧化动力学曲线,并且在节点100、200和300 h进行X射线衍射(XRD, X'Pert PRO)物相分析和扫描电镜(SEM, GeminiSEM 500)微观表征。

表1 4种镍基合金化学成分

Table 1

| Superalloy | Fe | Cr | Ni | C | B | Mo | Al | Ti | Co | W | Other element |

|---|---|---|---|---|---|---|---|---|---|---|---|

| DD5 | 0 | 7.0 | Bal | 0.043 | 0.041 | 1.5 | 6.2 | 0 | 7.5 | 5 | Hf:0.15;Re:3;Ta:6.5;Y:0.078 |

| K447A | 0 | 8.0 | Bal | 0.13 | 0.01 | 0.5 | 5.3 | 0.9 | 9.0 | 9.5 | Ta:2.8; Hf:1.2; Zr:0.03 |

| GH3230 | 0.41 | 22.50 | Bal | 0.09 | 0.006 | 1.35 | 0.33 | 0.05 | 1.58 | 4 | La:0.006;Cu0.01 |

| GH3536 | 18.16 | 21.21 | Bal | 0.08 | 0.003 | 8.84 | 0.16 | 0.02 | 1.13 | 0.54 | Cu:0.02 |

2 实验结果

2.1 氧化动力学曲线

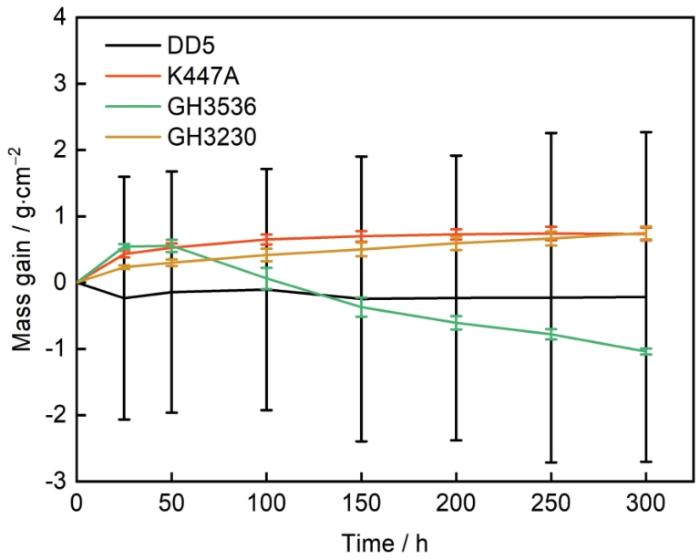

图2为试样合金GH3230、GH3536、K447A和DD5在1000℃下含10%(体积比)水蒸汽的空气中的氧化增重曲线。合金DD5在氧化25 h时发生失重,但未发现明显的氧化物剥落现象;并且随着氧化时间增加,合金DD5氧化试样的重量逐渐增加。合金K447A和GH3230的氧化增重曲线基本遵循抛物线型氧化动力规律,并且氧化增重量相当。合金GH3536在氧化50 h时出现明显的挥发现象,并且氧化50 h后挥发行为更加严重,氧化增重量急剧降低。

图2

图2

4 种合金在1000℃下含水蒸汽的空气中氧化增重曲线结果

Fig.2

Mass changes of four superalloys during oxidation at 1000oC in air + 10%H2O

2.2 氧化产物物相分析

图3

图3

4种合金氧化100、200和300 h后的XRD谱

Fig.3

XRD patterns of DD5 (a), K447A (b), GH3230 (c) and GH3536 (d) superalloys after oxidation for 100, 200 and 300 h

2.3 氧化产物形貌与成分分析

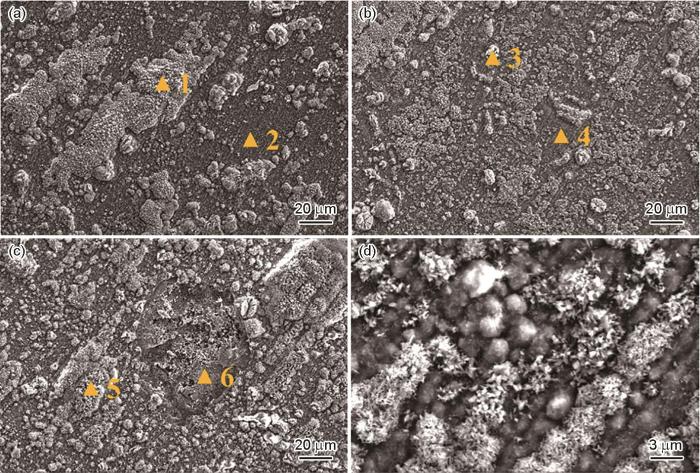

图4

图4

合金DD5氧化100、200和300 h后表面的SEM形貌

Fig.4

Low (a-c) and high (d) magnification SEM images of DD5 supper alloy after oxidation for 100 h (a), 200 h (b) and 300 h (c, d)

表2 DD5合金经100、200和300 h氧化后表面标记点(见图4)EDS成分分析结果

Table 2

| Point | Cr | Ni | Ta | Mo | Al | Re | Co | W | O | B |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 9.07 | 43.40 | 2.53 | 1.92 | 1.45 | 3.15 | 8.04 | 5.07 | 0.10 | 0.00 |

| 2 | 2.60 | 13.71 | 2.62 | 0.18 | 22.82 | 0.00 | 2.12 | 0.66 | 34.35 | 0.00 |

| 3 | 11.35 | 56.57 | 4.47 | 2.30 | 1.66 | 3.60 | 9.68 | 6.63 | 0.13 | 0.00 |

| 4 | 7.75 | 15.85 | 3.35 | 0.55 | 29.83 | 0.00 | 3.17 | 1.08 | 35.18 | 0.00 |

| 5 | 12.00 | 51.74 | 2.45 | 2.49 | 2.50 | 4.99 | 10.34 | 7.06 | 0.00 | 0.00 |

| 6 | 0.17 | 1.23 | 31.67 | 0.18 | 8.83 | 0.00 | 0.25 | 9.82 | 44.18 | 0.00 |

图5

图5

K447A合金经100、200和300 h氧化后表面SEM形貌

Fig.5

Low (a-c) and high (d) magnification SEM images of K447A supper alloy after oxidation for 100 h (a), 200 h (b) and 300 h (c, d)

表3 K447A合金经100 h、200 h和300 h氧化后表面标记点(见图5)EDS成分分析

Table 3

| Point | Cr | Ni | Ta | Mo | Al | Ti | Co | W | O | B |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 1.46 | 59.13 | 0.54 | 0.01 | 0.57 | 0.27 | 2.61 | 0.19 | 27.43 | 0.00 |

| 2 | 5.95 | 20.37 | 1.46 | 0.11 | 30.37 | 0.76 | 5.40 | 0.01 | 29.21 | 0.00 |

| 3 | 8.49 | 15.53 | 26.15 | 0.10 | 3.40 | 8.00 | 4.15 | 2.05 | 12.84 | 10.26 |

| 4 | 2.99 | 78.51 | 0.26 | 0.00 | 0.57 | 0.46 | 4.50 | 0.22 | 11.50 | 0.00 |

| 5 | 18.56 | 27.10 | 0.90 | 0.07 | 6.17 | 2.54 | 8.57 | 0.19 | 31.03 | 0.00 |

| 6 | 1.70 | 30.69 | 0.00 | 1.08 | 0.48 | 0.08 | 2.35 | 37.39 | 5.37 | 19.97 |

图6

图6

GH3230合金经100、200和300 h氧化后表面SEM形貌

Fig.6

Low (a-c) and high (d) magnification SEM images of GH3230 supper alloy after oxidation for 100 h (a), 200 h (b) and 300 h (c, d)

表4 GH3230合金经100、200和300 h氧化后表面标记点(见图6)EDS成分分析结果

Table 4

| Point | Cr | Si | Mn | Mo | Al | Fe | Co | W | O | B |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 20.73 | 0.04 | 18.81 | 0.00 | 0.04 | 2.94 | 0.02 | 0.04 | 21.99 | 27.74 |

| 2 | 11.53 | 0.43 | 0.24 | 8.46 | 0.29 | 17.41 | 0.01 | 0.82 | 3.85 | 0.00 |

| 3 | 23.82 | 0.03 | 14.27 | 0.00 | 0.12 | 7.28 | 0.14 | 0.09 | 26.86 | 13.44 |

| 4 | 12.53 | 0.33 | 0.20 | 8.68 | 0.31 | 17.32 | 0.04 | 0.87 | 1.88 | 0.00 |

| 5 | 31.95 | 0.03 | 0.37 | 0.00 | 0.06 | 0.15 | 0.02 | 0.02 | 31.01 | 28.18 |

| 6 | 11.64 | 0.34 | 0.18 | 9.15 | 0.03 | 20.05 | 0.00 | 0.69 | 1.23 | 1.42 |

图7

图7

GH3536合金经100 h、200 h和300 h氧化后表面SEM形貌

Fig.7

Low (a-c) and high (d) magnification SEM images of GH3536 alloy after oxidation for 100 h (a), 200 h (b) and 300 h(c, d)

表5 GH3536合金经100、200和300 h氧化后表面标记点EDS成分分析结果

Table 5

| Point | Cr | Si | Mn | Mo | Al | Fe | Co | W | O | B |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 20.73 | 0.04 | 18.81 | 0.00 | 0.04 | 2.94 | 0.02 | 0.04 | 21.99 | 27.74 |

| 2 | 11.53 | 0.43 | 0.24 | 8.46 | 0.29 | 17.41 | 0.01 | 0.82 | 3.85 | 0.00 |

| 3 | 23.82 | 0.03 | 14.27 | 0.00 | 0.12 | 7.28 | 0.14 | 0.09 | 26.86 | 13.44 |

| 4 | 12.53 | 0.33 | 0.20 | 8.68 | 0.31 | 17.32 | 0.04 | 0.87 | 1.88 | 0.00 |

| 5 | 31.95 | 0.03 | 0.37 | 0.00 | 0.06 | 0.15 | 0.02 | 0.02 | 31.01 | 28.18 |

| 6 | 11.64 | 0.34 | 0.18 | 9.15 | 0.03 | 20.05 | 0.00 | 0.69 | 1.23 | 1.42 |

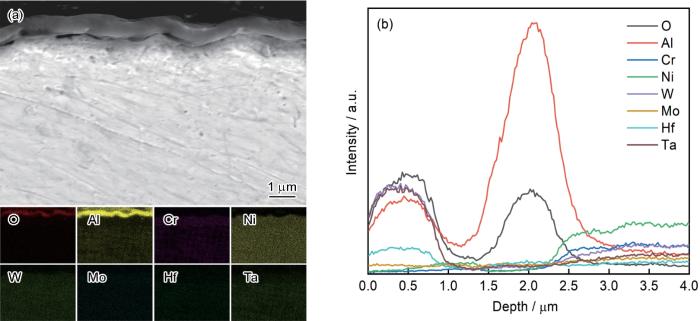

图8为DD5合金氧化300 h后断面SEM形貌。合金DD5形成了单层的Al2O3氧化膜,氧化膜厚度随氧化时间增加而增厚,氧化膜外侧含有少量Cr2O3氧化物。

图8

图8

DD5合金氧化300 h后断面形貌与EDS元素分布分析

Fig.8

Cross-sectional morphology (a) and EDS element distributions (b) of DD5 supperalloy oxidized for 300 h

图9为K447A合金氧化300 h后断面SEM形貌。合金K447A形成了单层的Al2O3氧化膜,合金K447A表面A1203氧化膜的厚度大于合金DD5的。氧化氧化膜厚度随氧化时间增加而增厚,氧化膜外侧含有少量Cr2O3氧化物。

图9

图9

K447A合金氧化300 h后断面形貌与EDS元素分布分析

Fig.9

Cross-sectional morphology (a) and EDS element distributions (b) of K447A supperalloy oxidized for 300 h

图10为GH3230合金氧化100和300 h后断面SEM形貌。合金GH3230形成了连续的Cr2O3氧化膜,氧化膜厚度随腐蚀时间增加而增厚。氧化膜外侧分布少量MnCrO4氧化物,氧化膜/基体界面处为非连续的Al2O3氧化物,基体内部析出W-Si相。

图10

图10

K447A合金氧化100和300 h后断面形貌与EDS元素分布分析

Fig.10

Cross-sectional morphologies (a, c) and EDS element distributions (b, d) of K447A superalloy oxidized for 100 h (a, b) and 300 h (c, d)

图11为GH3536合金氧化300 h后断面的SEM形貌。合金GH3536形成了连续的Cr2O3氧化膜,氧化膜厚度随氧化时间增加而增厚。氧化膜外侧分布少量MnCrO4氧化物,氧化膜/基体界面处为非连续的W和Si的富集层,基体内部析出Mo-S相。

图11

图11

GH3536合金氧化300 h后断面形貌与EDS元素分布分析

Fig.11

Cross-sectional morphology (a) and EDS element distributions (b) of GH3536 superalloy oxidized for 300 h

3 蒸汽氧化机理分析

针对4种合金表面氧化产物开展了氧化产物形成与稳定性热力学理论计算,并解释氧化产物形成演变规律。表6列出了1000℃时金属与水发生化学反应的Gibbs自由能,其中,Mn、Cr、Al与H2O化学反应的Gibbs自由能均小于零,表明上述化学反应是自发进行的。用FactSage软件计算得到生成MnO、Cr2O3、和Al2O3氧化物的临界氧分压分别为2.49 × 10-23、1.36 × 10-23和1.73 × 10-36 MPa,如表7所示。因此,Al含量为6.2%和5.3%的DD5和K447A合金形成了单层连续的Al2O3氧化膜和非连续的Cr2O3氧化物。含Mn合金GH3536形成了外层为MnCr2O4氧化物、内层为Cr2O3氧化物的双层氧化膜。形成Al2O3氧化物所需的临界氧分压较低,且Al2O3氧化物的生长速率低于Cr2O3氧化物[11]。因此,Al含量较低的合金GH3230和GH3536中发生了严重的Al2O3内氧化行为。

表6 1000℃下主要合金元素与H2O反应的Gibbs自由能改变

Table 6

No. | Chemical reaction equation | Gibbs free energy ΔG/kJ |

|---|---|---|

| 1 | Ni + H2O(g) = NiO + H2(g) | 51.2 |

| 2 | Mn + H2O(g) = MnO + H2(g) | -114.1 |

| 3 | 2Cr + 3H2O(g) = Cr2O3 + 3H2(g) | -267.6 |

| 4 | Cr+3/2O2(g)+H2O(g)=CrO2(OH)2(g) | -308.2 |

| 5 | 2Al + 3H2O(g) = Al2O3 + 3H2(g) | -739.0 |

表7 1000℃下主要合金元素氧化反应的平衡氧分压

Table 7

| No. | Chemical reaction equation | |

|---|---|---|

| 1 | 2Ni+O2 (g)=2NiO | 4.54 × 10-12 |

| 2 | 2Mn+O2(g)=2MnO | 2.49 × 10-23 |

| 3 | 4/3Cr+O2 (g)=2/3Cr2O3 | 1.36 × 10-23 |

| 4 | 4/3Al+O2 (g)=2/3Al2O3 | 1.73 × 10-36 |

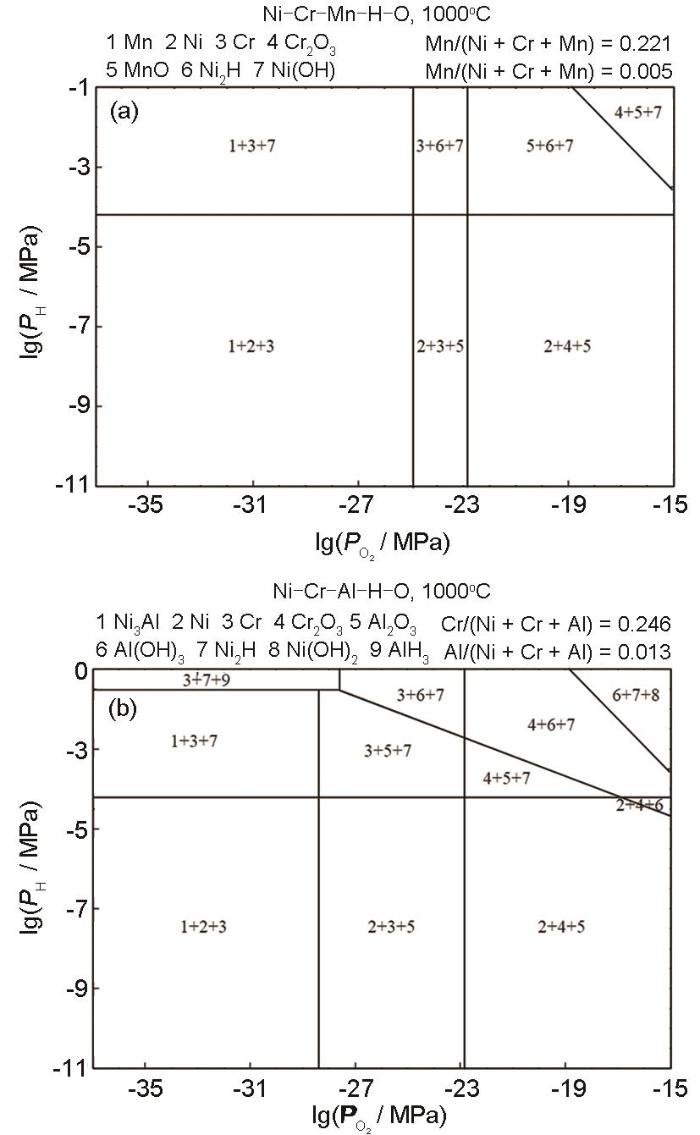

通过建立O和H分压力之间的关系式,用FactSage软件计算了合金的热力学相图,如图12所示。随着氧分压的增加,含Mn的GH3536合金中先后形成了MnO2和Cr2O3氧化物。随着氢分压的增加,观察到了Ni(OH)氧化物,如图12a所示。随着氧分压的升高,含Al的合金GH3230中相继形成了Al2O3和Cr2O3氧化物,其中Al2O3氧化物更接近于基体,如图12b所示。然而,含Al合金中Al的含量不足以形成连续的Al2O3氧化层,所以它只能形成一些不连续的内氧化。当氢分压升高时,Ni2H和AlH3优先形成,导致含Al合金脆性增大,力学性能显著降低。当氧气和氢气的分压足够大时,会形成挥发性的Al(OH)3氧化物。

图12

图12

1000℃下Ni-Cr-Mn/Al-H-O体系的热力学相图

Fig.12

Thermodynamic phase diagrams of Ni-Cr-Mn-H-O (a) and Ni-Cr-Al-H-O (b) systems at 1000oC

图13为合金在1000℃高温蒸汽中的氧化演化示意图。热力学稳定性和氧分压结果表明,DD5和K447A合金形成了单层氧化膜,但DD5合金局部区域出现氧化膜剥落,如图13a和b所示。GH3536合金具有双层氧化膜,外层为MnCr2O4氧化物,内层为富Cr氧化物,如图13c所示。由于大量的Cr3+不断向外扩散,在Cr2O3氧化层的底部观察到严重的贫Cr区。此外,氧化热力学计算结果表明,在1000℃高温蒸汽环境中,CrO2(OH)2可以自发生成。因此,Cr2O3氧化层表面生成了挥发性的CrO2(OH)2氧化物,导致其外表面不平整。此外挥发性MoO3氧化物在Cr2O3氧化层/基体界面处形成,MoO3氧化物之间相互连接导致Cr2O3氧化层中形成孔洞,甚至Cr2O3氧化层发生剥落。

图13

图13

不同合金在1000℃下含H2O的空气中氧化机理示意图

Fig.13

Schematic illustrations of oxidation mechanism of three supper alloys at 1000oC in air + H2O environment: (a) DD5 alloy, (b) K447A alloy, (c) GH3536 alloy

4 结论

(1) 1000℃掺杂10%蒸汽的空气中合金GH3230和K447A氧化增重遵循抛物线氧化规律,说明氧化过程受扩散控制,而合金DD5和GH3536出现失重。

(2) 结合热力学稳定性分析获得合金K447A与GH3230表面形成了以层状Cr2O3、Al2O3为主的氧化产物,抑制合金快速氧化。DD5合金表面发生Al2O3氧化膜剥落,而GH3536合金出现氧化物挥发。

(3) 综合4种合金氧化增重曲线、氧化产物成分、分布及其厚度,4种合金的抗蒸汽氧化性能优劣依次为K447 > GH3230 > DD5 > GH3536。

参考文献

Performance analysis of large-scale industrial gas turbine considering stable combustor operation using novel blended fuel

[J].

An overview on dry low NO x micromix combustor development for hydrogen-rich gas turbine applications

[J].

Materials challenges in hydrogen-fuelled gas turbines

[J].

An overview of hydrogen production technologies

[J].

Research and development status and the latest technological progress of hydrogen fuel gas turbine research

[J].

氢燃料燃气轮机研发现状和最新技术进展

[J].

Hydrogen production through sorption-enhanced steam methane reforming and membrane technology: A review

[J].

Development of gas turbines for power generation and gas transmission

[J].

Review on mechanical thermal properties of superalloys and thermal barrier coating used in gas turbines

[J].This paper describes the manufacturing method and properties of a superalloy as a gas turbine blade material and a thermal barrier coating to protect it. The development process of superalloy and characteristics of each casting method were introduced. In particular, the single crystal superalloys were analyzed for creep and tensile properties with temperature according to chemical composition. In addition, the theories of creep life prediction models were summarized and comparative analysis was performed. Finally, the manufacturing processes of thermal barrier coatings were introduced, and the characteristics and effects of mechanical, thermal, and durability characteristics of each manufacturing process are described. We believe that this comprehensive review will help not only the gas turbine industry/community, but also material scientists, measurement physicists/engineers, and theorists interested in superalloys and high-temperature ceramics.

Effect of grain size on oxidation of heat-resistant steels in high temperature water steam

[J].

晶粒尺寸对耐热钢在高温水蒸汽中的氧化行为的影响

[J].从氧化动力学、氧化膜相组成及微观结构方面,研究了晶粒尺寸对18Cr-8Ni耐热钢在700 ℃下的高温水蒸汽中氧化行为的影响。结果表明:晶粒细化提高了耐热钢的抗水蒸汽氧化性能,降低了其氧化增重,推迟了失稳氧化的发生;晶粒细化改变了耐热钢氧化膜的微观结构,减小了“弹坑”区的尺寸且促进了“弹坑”区与合金界面上富Cr氧化物层的形成;晶粒细化对耐热钢抗水蒸汽氧化性能的改善主要归因于其对氧化物的形核和Cr向氧化膜/合金界面扩散的促进作用。

Research progress of materials and key manufacturing technologies of heavy-duty gas turbine blades

[J].

重型燃气轮机涡轮叶片材料及制造技术研究进展

[J].

Thermal barrier coatings for high-temperature performance of nickel-based superalloys: A synthetic review

[J].With the rising demands of industry to increase the working temperature of gas turbine blades and internal combustion engines, thermal barrier coatings (TBC) were found to be an effective way to further enhance the lifetime of aero components through the improvement of mechanical properties and oxidation-resistance. Thus, this paper aims to review coating technologies with special emphasis on plasma-sprayed thermal barrier coatings (PS), and those produced by physical vapor deposition (PVD) and chemical vapor deposition (CVD) methods. Each technology was assessed in terms of its effectiveness to enhance the mechanical response and oxidation resistance of nickel-based parts working at high temperature. The effect of coating technology on mechanical strength, hardness, fatigue and creep of nickel alloys was discussed to reveal the potential candidates for future applications in aggressive environments.

Materials challenges in hydrogen-fuelled gas turbines

[J].

Thermo-mechanical behavior of gas turbine blade equipped with cooling ducts and protective coating with different thicknesses

[J].

Gradient thermal cycling behavior of a thermal barrier coating system constituted by NiCoCrAlY bond coat and pure metastable tetragonal nano-4YSZ top coat

[J].

The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour: A review

[J].

Water vapor-mediated volatilization of high-temperature materials

[J].

Corrosion behavior of heat-resistant alloys in high temperature CO2 environment

[J].

高等级合金CO2环境下的腐蚀行为研究

[J].以Sanicro 25奥氏体不锈钢和HR230、740H镍基合金为研究对象,在高温CO<sub>2</sub>环境下分别进行了800、900和1000 ℃的腐蚀实验。利用分析天平获得材料反应前后的质量变化,利用SEM/EDS对合金反应后的形貌及腐蚀产物进行观察分析,利用XRD表征合金表面的腐蚀产物。结果表明:3种材料在高温CO<sub>2</sub>环境下的腐蚀动力学曲线均符合抛物线规律,反应速率均随着温度的升高呈现量级的增加,表面腐蚀产物尺寸随着温度的升高不断增大。3种材料表面生成的腐蚀产物主要为富Cr氧化物。3种材料表面腐蚀产物结构存在差异,Sanicro 25不锈钢上的呈多层,而HR230和740H合金上的为单层;HR230和740H合金均存在内氧化现象,且740H合金中高含量的Al和Ti使其内氧化程度更加严重,抗CO<sub>2</sub>腐蚀性能降低。因此,在高温CO<sub>2</sub>环境下镍基合金HR230具有较为优越的抗腐蚀性能。

High-temperature oxidation of commercial alloys in supercritical CO2 and related power cycle environments

[J].

Corrosion and carburization behavior of Al-rich surface layer on Ni-base alloy in supercritical-carbon dioxide environment

[J].

Steam oxidation behaviour of Ni-based single crystalline superalloy for the advanced gas turbine

[J].

A review of the oxidation behaviour of structural alloys in steam

[J].

High temperature oxidation of Fe–Ni-base alloy HR120 and Ni-base alloy HAYNES 282 in steam

[J].

Steam oxidation behavior of alloy 617 at 900oC to 1100oC

[J].

Effect of pressure on supercritical CO2 compatibility of structural alloys at 750oC

[J].

Hot corrosion behavior and evaluation of turbine components and materials used for gas turbine engine

[J].

燃气轮机涡轮零部件及材料热腐蚀行为与评价方法研究

[J].对金属材料的热腐蚀机理及危害进行了探讨。在对不同热腐蚀评价方法对比分析的基础上,以某发动机涡轮工作叶片和导向叶片及其所用材料为研究对象,采用燃气热腐蚀试验方法,开展涡轮零部件及材料抗热腐蚀能力评价方法的研究。结果表明,该方法是最为接近海洋环境下涡轮零部件实际工作状态的实验室评价方法,适合于评价涡轮零部件及材料的抗热腐蚀性能,能为改进涡轮零部件的防腐设计和防腐加工工艺提供较为客观、准确的试验评价依据。