在航空航天、能源、汽车和发电等工业领域的快速发展下,各种零部件材料的服役环境越来越苛刻,对其性能的要求也越来越高,许多在高温条件下长期服役的零部件都会发生高温氧化及腐蚀现象,影响工作效率和安全性。航空发动机中的叶片、涡轮盘和各种轴类部件通常在高温及硫酸盐和氯化物等熔盐腐蚀环境下长期服役,需要具备抗高温氧化和优良的耐高温腐蚀性能等[1]。汽车发动机中的阀门、活塞以及气缸内各零部件对于抗磨损、耐热腐蚀和抗氧化等方面也都有比较高的要求[2]。石油生产领域中的阀门以及石油裂解装备等通常要在高温和高压的环境下承受磨损及热腐蚀等,需要对其零部件表面进行强化处理[3]。在发电领域中,过热器管等部件在高温下所受到的KCl和NaCl等熔盐腐蚀使得生物质能在直燃发电中的发展受到一定的限制[4]。

本文综述了激光熔覆高温防护涂层在航空航天、汽车和火力发电等工业领域的研究现状和成果。分析激光熔覆涂层可能产生的缺陷及未来需要面对的挑战,并对激光熔覆技术在高温防护涂层方面的未来研究和发展方向进行展望。

1 激光熔覆技术

激光熔覆技术是一种先进的、发展十分迅速的表面改性技术。它是将熔覆材料添加到基材的表面,并以激光为热源进行加热,使得熔覆材料与基材表面薄层发生熔凝,最终在基材表面形成冶金结合的熔覆层[7,8]。激光熔覆不同的工艺方法主要包括预置粉末法,同步送粉法。预置粉末法操作简单,缺点是熔覆层容易有气孔、变形和开裂等缺陷,不利于提高材料的高温性能。同步送粉法在熔覆过程中有惰性气体持续吹向熔覆表面,能加速熔池搅拌,提高冷却速率,熔池及熔覆层不容易发生过氧化,且粉末受热均匀,熔覆层中夹杂少,抗开裂性好。在实际生产中,通常选择不同种类的熔覆材料来实现对材料的耐磨性、耐蚀性、耐高温和硬度等不同性能方面的优化需求。该技术目前在航空航天、能源和重型机械等行业应用比较广泛。

2 激光熔覆高温防护涂层研究现状

在航空航天、汽车和火力发电等领域中,热端零部件需要长期在高温、高压及腐蚀的环境进行服役,对于这些零部件产品常采用一些强度高、耐高温、耐蚀且轻量化的材料,如镍基合金、钛合金和铝合金等。然而仅靠这些材料本身的耐高温性能不足以满足长期服役要求,因此,在这些合金的表面制备高温防护涂层是一种有效的保护措施[12]。在众多的涂层制备技术中,传统的电镀技术能源消耗大,对环境污染严重;热喷涂技术制备的涂层与基体结合力较差,容易产生裂纹等缺陷。激光熔覆技术以其稀释率低,与基材形成冶金结合等优点,在航空航天和石化等领域得到了广泛应用。超高速激光熔覆技术的出现使得该项技术在机械零件维修和增材制造等方面有着非常广阔的发展前景。

2.1 激光熔覆在航空航天领域的研究现状

航空发动机是装备制造领域最高端的产品,其热端部件主要有涡轮叶片、导向叶片、涡轮盘和燃烧室等。目前,发动机中的前端涡轮叶片材料主要是钛铝合金,服役温度在600 ℃左右,但是钛铝合金存在低温脆性以及缺口敏感等问题,且服役温度偏低,达不到大部分航空发动机零件所需的工作温度。目前,先进航空发动机中应用最广泛的是镍基高温合金,国外大多数航空发动机的涡轮叶片、导向叶片和涡轮盘等零件都采用镍基高温合金材料[13,14]。最先进发动机的涡轮叶片等部件的工作温度达到了1600 ℃左右,未来还会更高,单纯依靠高温合金本身的耐高温、耐热腐蚀等性能远远不能满足长期的服役要求,研究新型航空发动机涂层材料来制备高性能的涂层对基体进行高温防护,以及零件修复等都是当今航空航天领域的重要研究方向。

激光熔覆技术最早应用在航空航天领域,目前主要用于零件修复以及耐磨和耐高温等功能涂层的制备。以激光熔覆技术为基础的激光增材制造技术 (LAM) 是一种先进的再制造技术,受到了众多研究者的关注,在航空航天领域有着广阔的发展前景。许多研究者致力于利用激光熔覆技术对航空发动机叶片进行增材修复的研究工作,以达到延长发动机使用寿命,降低成本和实现经济化的目标[15]。徐杰等[16]采用Inconel 718合金熔覆材料在K418叶片进行单道熔覆,探究对叶片修复的可行性。结果表明在最佳工艺参数下,熔覆层底部析出了γ″相等强化相,硬度得到提高,最终完成了对损伤叶片的修复过程。徐翔宇等[17]采用TC4合金粉末在TC4叶片上进行激光熔覆增材制造,并对过渡区和熔覆区的力学性能进行测试,研究表明过渡区比熔覆区有更好的冲击韧性,两个区域的力学性能都达到使用标准,证明对航空发动机TC4叶片的修复具有可行性。

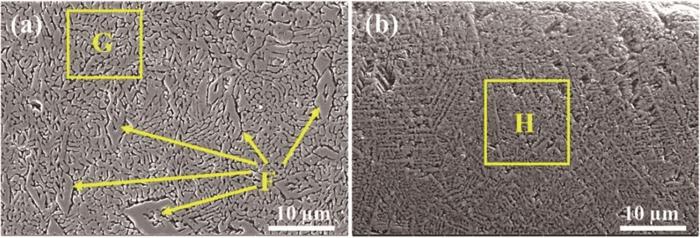

通过在镍基高温合金基体表面制备防护涂层来提高航空发动机的高温性能是激光熔覆技术的另一个重点研究方向。Cao等[18]在CTD-111镍基高温合金基体表面通过激光熔覆Inconel 625粉末合金制备涂层,研究了熔覆层在不同工艺参数下的微观组织与力学性能等。结果表明激光功率的增加、扫描速率的降低会增加熔覆层的稀释率,导致碳化物颗粒发生粗化,从而使得涂层的硬度降低。Khorram等[19]选用退火后的Inconel 718合金作为基材,采用激光熔覆技术在基材表面制备75Cr3C2+25 (80Ni20Cr) 粉末涂层,探究稀释率与激光频率等工艺参数之间的关系。结合对熔覆区的EDS分析结果,表明低稀释率试样 (图1a) 的F和G熔覆区中存在Cr7C3+(γ+Cr7C3) 超共晶结构,与高稀释率试样 (图1b) 的单相γ+Cr7C3结构相比,这种超共晶结构能够极大提高熔覆层的硬度,涂层表面无裂纹,有较高的应用价值。Ansari等[20]采用激光熔覆技术在IN738高温合金基材表面熔覆Ni20Cr10Al1Y合金粉末,制备出用于高温氧化保护的NiCrAlY涂层,结果表明其抗高温氧化性能提高了35%。

图1

为了不断提高材料的工作温度和高温力学性能,制造高热效率和高推重比的航空发动机,镍基高温合金朝着单晶结构的方向发展。我国目前镍基单晶高温合金发展到了第四代,主要代表合金有DD91和DD15,镍基单晶高温合金具有优良的高温抗蠕变性能[21]。激光增材制造技术是制造单晶镍基高温合金的新兴技术,可制造形状、结构极其复杂的零部件或对其进行修复,同时其在生产制造中也是基于可控凝固的,因此在航空发动机增材制造修复方面有着广阔的前景。激光定向能量沉积 (LDED) 是激光增材制造中的一种工艺技术方法,是利用激光作为热源,结合同步送粉法,将熔覆材料直接熔化并逐层沉积在基材表面来直接制造零件或制备涂层的过程[22]。采用激光增材技术制备镍基单晶高温合金涂层,所选用的基体材料也必须是镍基单晶结构。自2001年有研究者首次成功采用LDED技术在单晶合金基体上制备出单晶涂层以来,不断有学者去研究利用激光作为热源,借助单晶基体来外延生长出单晶合金,对该项技术在柱状-等轴晶转变的控制、裂纹等缺陷的产生等关键问题解决方面进行了深刻的研究[23]。Zhou等[24]采用LDED技术成功制备了CSU-B1镍基单晶高温合金薄壁层,通过对其表征分析,得出局部的大取向角会对裂纹的产生和扩展起着非常重要的作用,文中还指出收缩腔和高熔点金属间化合物是引发凝固裂纹的原因,低熔点化合物则会引发液化裂纹。Lu等[25]系统研究了LDED制备第三代单晶高温合金CMSX-10所产生的热裂问题,研究发现热裂现象容易发生在高角晶界和低角晶界位置,并分析了引起裂解的原因。这些研究对采用LDED制备单晶镍基高温合金涂层所产生的裂纹分析有一定的指导作用,为实现镍基单晶高温合金增材制造在航空航天领域中直接制造和涂层修复等方面的实际应用提供了技术上的支持。

2.2 激光熔覆在汽车工业领域的研究现状

在汽车工业领域中,发动机中的许多热端零部件,如气门 (进气门和排气门)、燃烧室 (缸套和活塞等) 和涡轮增压器 (涡轮壳、压气机、涡轮叶轮等) 等需要在高温、高压和冲击等恶劣环境下长时间工作。激光熔覆技术常被用于这些零部件及模具的涂层防护和失效件的修复等工作。近年来,随着增材制造技术的不断发展,激光熔覆作为激光增材制造技术中一种先进的表面工程技术,在汽车发动机再制造工程中有很大的发展潜力。

图2

目前,对于采用激光熔覆技术制备隔热性涂层鲜有研究,而减少缸套内部热量散失是提高发动机热效率的关键,所以采用激光熔覆在缸套内壁和活塞顶部等部分制备隔热涂层,提高发动机热效率,有重要的研究意义和价值。

气门是保障发动机动力性的重要部件,分为进气门和排气门两种,进气门的工作温度在600 ℃左右,材料多为马氏体耐热钢,排气门的工作温度在800 ℃左右,排气门不仅要承受反复的冲击载荷,还要承受高温下氧化气体的热腐蚀等作用,材料方面一般选用奥氏体耐热钢。采用激光熔覆在耐热钢的基材表面制备涂层可以进一步提升材料的综合性能,王启蒙[30]以21-4N奥氏体不锈钢为基体,在其表面激光熔覆Ti-48Al-2Cr-2Nb/TiC/h-BN涂层,通过摩擦磨损实验和电化学腐蚀测试表明在增强相h-BN含量为4%时,涂层的摩擦磨损性能最佳,同时也具备良好的耐腐蚀性。40Cr10Si2Mo也是气门件常用的一种不锈钢,刘佳等[31]选用Ni包WC粉末作为熔覆材料,并采用激光熔覆技术在40Cr10Si2Mo基体表面制备Ni基WC熔覆层,在实验得出的最佳工艺参数下材料的耐磨性显著提高,但由于预热产生了稀释率大、微观组织长大等缺陷。在真空环境保护下向熔覆材料中添加含量为1%的稀土Y2O3粉末时,这种情况得到了改善,并且进一步的提升了熔覆层的硬度和耐磨性。

涡轮增压器也是保障发动机动力学的重要部件,工作时以发动机排出的废气作为动力来推动内部涡轮和叶轮的转动,将气体过滤后进行压缩并压入气缸内。柴油发动机涡轮增压器的工作温度在500~600 ℃之间,汽油发动机涡轮增压器的工作温度在800~900 ℃之间,对涡轮壳、涡轮盘和涡轮叶轮等部件材料的高温强度、抗氧化性和耐蚀性有着很高的要求。目前涡轮壳体的材料主要是铸铁,许彦等[32]对QT600球墨铸铁激光熔覆In625合金粉末过程建立数值模拟,揭示了熔覆过程动态演化的机理。结果显示熔覆层力学性能显著提高,表面质量得到了有效的改善,为球墨铸铁修复和强化方面的应用提供了理论依据。陈江等[33]在高温合金GH2036表面熔覆了1 mm厚的镍基合金粉末,分别在室温及模拟实际服役温度的条件下对熔覆层进行性能测试,结果表明熔覆层在室温下的冲击韧性和疲劳寿命明显提高,在650 ℃条件下的拉伸性能变化不大,验证了激光修复的可行性。涡轮增压器中的涡轮叶片材料目前主要是我国自行研制的K213和K418等铸造高温合金,叶片在高温铸造过程中热裂作用下的失效等是许多研究者致力解决的问题,钛铝合金和陶瓷材料在叶片上有广阔的应用前景,钛铝合金的高温持久断裂失效、陶瓷材料脆性大且叶轮与旋转轴连接困难等问题是制约其发展的关键因素。激光熔覆技术在解决这些问题方面有着很大的潜力,已有一些研究者对此进行了研究。靳延鹏[34]选用K418和In718两种合金粉末,采用激光熔覆技术分别对基材为K418合金的涡轮叶片进行修复试验,研究表明采用In718合金粉末配以合适的工艺参数所得到的熔覆层无裂纹等缺陷,并且有更高的硬度和耐腐蚀性。

目前对汽车发动机内热端部件基材本身的强化方式主要是采用热处理的方法,高温涂层防护主要采用热喷涂的方法,激光熔覆在此方面上的研究还比较少,有很大的发展空间。近年来,激光熔覆技术对发动机失效件的修复工作有着很高的实用价值。但由于存在熔覆材料与基材差异大、熔覆层有裂纹和自动化技术不够成熟等问题,还需要进一步的研究来解决这些问题[35],使得激光熔覆能真正的在汽车再制造领域中大放异彩。

2.3 激光熔覆在火力发电领域的研究现状

在发电行业,尽管世界各国都在积极投入到以采用清洁能源进行发电的转型研究中,但不可否认的是,火力发电仍是当今世界上最主要的、系统最成熟的发电方式。火力发电的燃料种类主要有煤炭、石油、天然气、垃圾及工业废料等。近年来,生物质燃料以其可再生、环保和CO2零排放等优点引起了足够的重视,与此相关的燃烧技术的开发与应用上也有很大的突破进展。

在火力发电系统中,锅炉、汽轮机和发电机是最主要的三大设备,尤其是锅炉及其中的高温部件,如过热器管和水冷壁管等,运行过程中不仅要承受高温、高压,在以垃圾和生物质等作为燃料时还要不断遭受氯化盐和硫酸盐等熔盐的腐蚀作用[36~38]。目前锅炉及过热器管、水冷壁管等部件大多采用耐热型不锈钢作为基体材料,为了防止失效,提高其使用性能和寿命,同时保证对成本的有效控制,常采用表面技术在此类部件表面制备涂层进行防护,激光熔覆就是其中一种常用的表面技术,许多研究者在此方面都作出了努力。杨宜鑫[39]采用激光熔覆技术在316不锈钢表面制备了FeCrAlSi涂层,涂层与基材形成了非常良好的冶金结合,并研究了其在800 ℃高温以及Na2SO4和K2SO4混合盐中的连续热腐蚀行为。结果显示熔覆层有效地减缓了氧化和硫化反应,表现出良好的耐热腐蚀性,对电厂锅炉管道的热腐蚀防护有一定的应用价值。陆琪琪等[5]在锅炉管用20G钢基材表面激光熔覆了单层多道镍基合金涂层,得到的熔覆层致密均匀,无裂纹等缺陷,通过模拟熔盐腐蚀实验表明熔覆层腐蚀速率显著降低,耐蚀性能得到了提高。张昆等[40]在垃圾焚烧炉用15CrMo钢管表面采用激光熔覆技术制备了NiCrMo合金涂层,得到了均匀致密的熔覆层,在模拟高温腐蚀实验中腐蚀72 h后质量损失率与基体相比降低了60%,显示出极高的耐高温腐蚀性能。过热器管是锅炉中的重要热端部件,主要作用是将锅炉中燃烧生成的饱和蒸汽加热到所需的过热温度。目前已有的600~1000 MW的超超临界机组过热器常采用T92/P92、TP347H和Super304T等耐热钢作为其基体材料。韩晨阳等[41]选用304奥氏体不锈钢为基体,采用激光熔覆工艺在基体表面制备了无裂纹和成型质量良好的Ni60涂层,将硬度提高至基体的2.5倍。Li等[42]利用激光熔覆技术在过热器管用TP347H不锈钢表面制备了NiCrMo合金涂层,并将其与哈氏合金C22和TP347H两种过热器管材料作对比,分别在650和700 ℃下进行168 h的腐蚀实验,表明TP347H钢熔覆NiCrMo合金涂层的试样增重量最小,腐蚀情况最轻。采用EDS分析3种试样腐蚀后的截面,表明试样中富Cr的区域受到的腐蚀情况都比较轻,而Cr含量低的区域腐蚀情况都比较严重。这说明Cr与O反应生成的Cr2O3具有保护性,显著提高了材料的抗高温氧化性能,且激光熔覆技术本身的细晶强化效果也使得材料的综合性能得到了提高。

此外,在涂层中添加一定量的稀土氧化物不仅可以增强熔池的流动性,减少夹杂物等缺陷的产生,还可以细化晶粒,达到细晶强化的效果,使材料的强韧性得到提升,从而可以减少O2向材料内部的扩散速率,减缓高温热腐蚀过程。王昆林等[43]在镍基合金粉末中添加稀土La2O3,并与不加La2O3的熔覆层作对比实验,探究La2O3的添加对熔覆层耐蚀性能的影响。结果表明,添加La2O3的熔覆层中二次枝晶间距缩小,夹杂物的含量降低,晶粒得到细化,耐蚀性能明显提高。程锐[44]在38CrMoAl钢的表面激光熔覆Ni基合金,研究了在其中加入Al2O3硬质相和La2O3对熔覆层微观组织及性能的影响。结果表明,在添加硬质相Al2O3后,熔覆层的硬度变化不大,裂纹敏感度提高,而添加La2O3后,晶粒明显细化,裂纹数量减少,硬度和耐磨性都显著提高。Ye等[45]在TC4钛合金表面采用激光熔覆技术制备了掺杂CeO2的镍基复合粉末涂层,探究了加入CeO2对涂层微观结构及耐腐蚀性的影响。结果显示制备的涂层中含有TiC、NiTi、Ni3Ti和Ti2Ni等混合相,适量的CeO2可以细化涂层,减少裂纹的产生,并且可以提高熔覆层的耐腐蚀性。

随着出口蒸汽温度的提高,燃汽轮机的效率不断提高,但同时也提高了其中热端部件的工作温度,尤其是关键部件之一的汽轮机叶片,在高温高压、离心力和过热蒸汽等共同作用下容易产生氧化、热腐蚀、变形和开裂等问题,对材料的性能要求非常苛刻。目前我国的燃汽轮机主要采用镍基高温合金材料,研发高性能的镍基单晶高温合金叶片是其主要的发展方向,激光熔覆技术在叶片的增材制造以及在单晶叶片上制备单晶合金涂层方面都有着很大的发展和应用潜力,这在文章前面也有所提及。

综合来看,激光熔覆技术对在高温环境下的零部件表面制备耐磨、耐腐蚀涂层来进行防护,以及对零部件表面修复等方面起到非常重要的作用。在航空发动机中的涡轮叶片,汽车发动机中的气缸套、活塞、气门,电厂锅炉和过热器管等零部件中都有很大的发展空间。表1总结了一些激光熔覆在高温防护涂层方面的应用实例。目前多数研究都集中于耐磨与耐腐蚀涂层方面,对于某些热端部件的隔热涂层方面研究很少,如缸套内壁表面、活塞表面和气门头部等部件都需要优良的隔热性能来提高发动机的热效率,未来可以在此领域开展进一步研究工作。

表1 激光熔覆在高温防护涂层方面的应用实例

Table 1

| Laser cladding mode (Preset or feed power) | Equipment Type | Composition of Substrate (Sub) and powder material (Pow) | Laser cladding parameters:laser power (P), Scanning velocity (V), Powder feed rate (R) | Cladding layer parameters: Weld width (W), Weld height (H), Dilution rates (η) | Cladding layer phase composition | Properties of cladding layer | Application scenarios |

|---|---|---|---|---|---|---|---|

| Coaxial powder feeding | YLS-400 fiber laser | Sub: K418 alloy Pow: Inconel 718 | P: 1.2 kW V: 300 mm/min R: 25 g/min | W: 1.414 mm H: 1.537 mm η: 10.09% | Laves phase, γ" phase and MC type carbide were precipitated at the bottom of the cladding layer. | Hot-corrosion resistant; Thermal shock resistant | Repair of turbine blades of aeroengines |

YLS-3000 fiber laser | Sub: K465 alloy Pow: nickel-based alloy | P: 2.4 kW V: 360 mm/min R: 12 g/min | W: 2.86 mm H: 0.72 mm η: 0.27 mm | γ phase, γ' phase, granular carbide and chain carbide in the cladding layer. | Hot-corrosion resistant | ||

| IPG-YLS-2000-TR fiber laser | Sub: IN718 alloy Pow: 30%WC + Inconel 718 | P: 1.5 kW V: 450 mm/min R: 12 g/min | η: 18.51% | (Fe, Ni) solid solution phase, Fe3Ni2 phase, (Fe, Cr, Ni)C phase, Ni17W3 phase, WC ceramic particle phase, W2C phase, Fe4W2C phase and Cr4Ni15W phase in the cladding layer. | High hardness; Wear resistant; Heat resistant | Surface strengthening of turbine disc, combustion chamber and other components of aeroengine | |

| CO2 laser machine | Sub: K438 alloy Pow: CoNiCrAlY+ 25%Al2O3 | P: 2.5 kW V: 240 mm/min R: 0.5 g/min | - | There are α-Co phase, α-Al2O3 phase, NiO phase, Cr2O3 phase, γ-(Ni, Cr) phase, γ'-Ni3Al phase and (Co, Ni)(Al, Cr)2O4 phase in the cladding layer. | High temperature oxidation resistant | ||

FL-Dlight3-2000 semiconductor laser unit | Sub: 304 steel Pow: Ni60AA | P: 2.5 kW V: 240 mm/min R: 18 g/min | W: 14.85 mm H: 1.68 mm η: 13.49% | γ-(Ni, Fe) solid solution phase, FeNi3 ductile phase and Cr23C6 carbide in the cladding layer. | High hardness; Wear resistant; Corrosion resistant | Surface strengthening and repair of automotive engine valve components | |

IPG fiber laser | Sub: 2Cr25Ni20 steel Pow: Inconel 718 | P: 1.4 kW V: 600 mm/min R: 1.8 r/min | - | Precipitated phase of cladding layer is Laves phase and a small amount of carbide. | High hardness; Wear resistant; | Surface strengthening of feed inlet rotating shaft in steel mill | |

LDF400-2000 Fiber coupled semiconductor laser | Sub: Inconel718 alloy Pow:Inconel 939 | P: 0.9 kW V: 240 mm/min R: 14 g/min | η: 24.2 % | Physical phases in the cladding layer include γ phase matrix, MC type carbide and a small amount of γ' phase. | High hardness; Corrosion resistant | Repair of gas turbine blades | |

| Coaxial powder feeding | LDF4000-100 semiconductor laser unit | Sub: 304 steel Pow: NiCoCrAlY | P: 1.5 kW V: 600 mm/min R: 4.5 g/min | W: 3.6 mm H: 0.4 mm η: 57.4% | Phases in the cladding layer include γ/γ' phase, β phase and β-NiAl phase. | Wear resistant; High temperature oxidation resistant | Coating thermal protection of steam turbine hot components |

LDF4000-100 semiconductor laser unit | Sub: 316 steel Pow: FeCrAlSi | P: 1.6 kW V: 420 mm/min R: 5.4 g/min | W: 3.494 mm H: 0.588 mm η: 40.4% | Cladding layer consists of Fe-Cr solid solution phase and AlFe intermetallic compound. | High hardness; Wear resistant; Hot-corrosion resistant; | Surface modification of boiler pipe in power plant | |

| Powder presetting | GS-TFL-6000 CO2 laser machine | Sub: TC6 alloy Pow: Ti-Al-20Cr | P: 4.1 kW V: 350 mm/min | η: <8% | Cladding layer is mainly composed of matrix structure and a large amount of silver-white material without obvious segregation phenomenon. | High temperature oxidation resistant | Repair of aero-engine compressor disc and blade |

LDF-4000-100 semiconductor laser unit | Sub: TC4 alloy Pow: CoCrFeNi2V0.5Ti0.5 | P: 0.8 kW V: 300 mm/min | - | Physical phases in the cladding layer include BCC phase, (Ni, Co)Ti2 phase and α-Ti enriched phase. | High hardness; Wear resistant; | Surface modification of hot end components in aero-engines and automotive engines | |

Sub: TC4 alloy Pow: CoCrFeNi2Mo0.5 | P: 1 kW V: 300 mm/min | Phases in the cladding layer include BCC phase, (Ni, Co)Ti2 phase, α-Ti phase and FeCrMo type σ phase. | |||||

Lasertel 8 kW semiconductor laser unit | Sub: TC4 alloy Pow: TC4+10%hBN | P: 4 kW V: 900 mm/min | - | Cladding layer consists of TiB phase and TiN phase distributed in α-Ti matrix | |||

Sub: TC4 alloy Pow: TC4+10%Ni/B4C | P: 4 kW V: 480 mm/min | Cladding layer is composed of NiTi2 phase, dendritic phase, TiB phase, TiC phase, TiB2 and incomplete decomposed B4C embedded in α-Ti matrix. | |||||

GS-TEL-6000A Multi-mode cross-flow CO2 laser | Sub: TC4 alloy Pow: AlMoNbTiV | P: 3.7 kW V: 600 mm/min | - | Cladding layer is mainly composed of BCC phase and a small amount of TiAl intermetallic compounds. | High temperature oxidation resistant | ||

LWS-1000 Nd: YAG laser | Sub: 304 steel Pow: FeCoCuAlNiNb0.5 | P: 0.2 kW V: 420 mm/min | η: 15% | Phase in cladding layer includes BCC phase, FCC phase and Laves phase. | Wear resistant; Corrosion resistant | Surface strengthening and repair of automotive engine valve components |

3 激光熔覆目前存在的主要问题

尽管激光熔覆技术在众多领域中都有初步应用,但是还存在着一些亟待解决的问题。目前,激光熔覆技术还没有形成自身的材料体系,主要采用的是热喷涂系列材料,在许多应用场景下对于熔覆材料的选择普遍受到基体材料的限制。在激光熔覆过程中,熔化、凝固等过程是在一瞬间完成的,因此会存在明显的温度梯度,微观上由于热膨胀和塑性变形等原因而产生的内应力以及夹杂物的偏聚等都容易导致熔覆层出现裂纹和气孔等缺陷[46]。

气孔的存在是产生裂纹的重要原因之一,气孔的来源主要有3类[47]:(1) 激光冲击导致的熔池凹陷使得内部气体无法排出而产生的缩孔;(2) 由于激光熔覆过程在瞬间完成,熔覆层内部发生氧化反应所产生的气体及物质蒸发形成的气体来不及排出而产生的气泡;(3) 在搭接过程中搭接处原熔覆层一部分由于热输入过大而来不及冷却,重熔时物质的再次蒸发及氧化反应产生的气体来不及排出而产生的搭接孔洞。

裂纹缺陷是制约激光熔覆技术应用的最主要因素,研究表明,在高温环境中,O原子容易穿过裂纹向涂层内部侵蚀,造成涂层的局部氧化,严重时会侵入基体内部遭受氧化而发生破裂,最终导致失效。引起裂纹产生的内应力主要有热应力、组织应力和约束应力[48]。其中,热应力是导致材料开裂最主要的驱动力。此外,熔覆层和基体在快速熔化过程中存在由温度差异所产生的温度梯度,温度梯度会导致凝固后的组织不均匀,引起成分偏析,进而导致裂纹的生成[49,50]。对于裂纹问题的研究目前主要着眼于基底预热处理[51]、优化工艺参数[52]、调整材料成分[53]和施加辅助场[54]等方面,解决熔覆层开裂问题是促进该项技术进一步发展和应用的关键。

4 激光熔覆高温防护涂层的发展方向及未来挑战

激光熔覆在航空航天、汽车工业和发电行业等众多领域中热端零件的表面增强和修复中凸显出其独特的技术优势,同时也是再制造工程发展的重要技术手段之一。其未来在高温防护涂层方面的发展方向和面临的挑战大致可以分为以下4个方面:

(1) 激光熔覆材料与工艺参数体系的建立

目前对于熔覆材料的选择没有一个系统化的体系,需要各研究者对激光熔覆新型材料进行研发开拓,并根据基材与熔覆材料的适配性、熔覆材料对性能的改善作用和对应的工艺参数等条件归纳整理出这项技术自身的粉末材料体系,对未来采用激光熔覆技术制备防护涂层的研究工作节省大量的时间。

激光熔覆工艺参数对熔覆层的性能起到决定性作用,关于工艺参数的选择还没有明确的理论依据,往往凭经验所取。激光功率、送粉速率、扫描速率和光斑直径等各参数之间的相互作用与影响也缺乏系统化研究。未来要深入开展激光熔覆工艺参数的研究工作,对不同工艺参数所引起的熔覆层微观组织、结构的变化进行具体研究。通过数值模拟的方法建立温度场、应力场和流场等对各项参数之间的相互影响作用进行剖析,可以省去大量繁杂反复的实验流程,匹配出最优参数组。最终对各项研究中的工艺参数进行整合、汇总并建立激光熔覆工艺参数数据库。

(2) 激光熔覆设备的优化及技术的革新

激光熔覆技术由于其光粉耦合特点以及激光加工仪器等条件限制,使得其在精密成形以及复杂、大结构部件的熔覆工作方面有一定难度。超高速激光熔覆技术的出现解决了传统激光熔覆效率低的问题,并且可以形成极薄的熔覆层,在高精度成形方面有着极大的优势。其发展还处于起步阶段,在熔覆设备、材料和成型机理等方面还需深入研究。该技术有很大的潜力应对增材制造技术中的效率低和精度差等问题,也是激光熔覆技术发展的主流方向之一。对于一些比较复杂且体型庞大的高温部件,一旦在某处发生损坏,便难以修复,这就还需对激光熔覆设备进行研发改进。可以搭配机器智能化视觉感应系统,使其能够精确感知与零件表面的距离,并优化扫描路径,从而完成对形状较为复杂的结构件表面的修复或高温涂层防护工作。

(3) 激光熔覆缺陷的控制与消除

激光熔覆中的裂纹、气孔等缺陷是制约该技术发展的关键问题,熔覆层中裂纹的产生主要是由于在激光熔覆快速加工的过程中,熔覆层在极短时间内完成熔化、凝固,产生较大的温度梯度,且熔覆层与基材的热膨胀系数有所不同。因此在熔覆层内部产生了各种应力,从而引发裂纹的产生与扩展。气孔也是熔覆层中常见的缺陷类型,气孔的存在会引起裂纹的产生。

激光熔覆产生裂纹的种类和原因复杂多样,因此需要对其产生的机理进行系统化的研究,并采取综合性的措施进行防控。要尽可能的消除裂纹,降低涂层的孔隙率,从而提高涂层的抗高温氧化和耐高温腐蚀等性能。目前防治裂纹的措施主要有基底预热、优化工艺参数、调整材料成分和施加辅助场等。激光熔覆是一个快速加热冷却的过程,在熔覆前采用适当的温度对基底进行预热处理,可以降低加工过程所产生的温度梯度,减缓熔覆层的冷却速率,进而影响熔覆层中组织的转变以及应力的分布。工艺参数的选取对熔覆层的表面质量有着重要的影响,通常情况下,裂纹数量会随着激光功率的增大、扫描速度的降低而降低。此外,在送粉速率增大时,熔覆层变厚,内部应力难以扩散,也会导致裂纹数量的增加。在进行工艺参数优化时,要考虑各个参数之间的相互作用与影响,因此需要采取正交实验法来探究各参数对不同响应指标的影响因子大小,根据影响因子的大小关系对不同参数值进行适当的调整,以减少裂纹的产生。由于不同材料的性能有所差异,且与基材的热膨胀系数不同,故容易产生残余应力,该应力在基材与熔覆层结合处的值最大,导致裂纹容易从界面处产生,垂直于扫描方向扩展延伸。实际生产中在满足性能要求的前提下,应当尽量选取与基材润湿性好、热膨胀系数相差小的熔覆材料,以控制和消除裂纹。近年来,施加外场辅助激光熔覆工艺的研究越来越多,施加的外场有单一的物理场,也有声磁耦合、电磁耦合等多场叠加的复合场。与感应加热、机械振动等外场辅助方式相比,超声场和电磁场辅助的方式对熔覆层质量的影响更大。电磁场辅助可以加速熔池流动,使熔覆层中的元素分布更均匀,有利于热应力的消除,从而减小熔覆层的开裂倾向。通过多场叠加的复合场比单一场辅助更能使熔覆层中粗大的树状晶破碎,从而细化晶粒,降低开裂性。

综上所述,对于裂纹的控制是激光熔覆技术中的一大难点,通过量化的工艺参数和粉末设计等方式来抑制裂纹的产生具有比较大的偶然性和局限性。未来需要针对裂纹问题建立一个庞大的数据库,系统化的收集并整理有关裂纹控制的各种方法,归纳出具有普适性的裂纹防治措施,进而推动增材制造高性能零部件及激光熔覆工艺技术的发展与应用。

(4) 降低激光熔覆成本

激光熔覆目前在应用方面主要是零件的修复,在制备涂层进行防护方面还没有得到普遍的应用,尤其是对热端部件的隔热与防护涂层方面的研究还比较少,这主要受限于激光熔覆技术的成本。与热喷涂技术相比,激光熔覆技术的成本较高,其成本主要来源于粉末材料的消耗费用,今后应从提高粉体利用率角度入手,降低激光熔覆技术成本,同时扩大该技术在涂层防护方面的研究,推广其实际应用。

5 结论与展望

从航空航天、汽车工业和火力发电3个领域综述了激光熔覆技术在热端部件的涂层防护现状,指出了该技术目前所存在的缺陷等问题,对其未来的发展趋势和面临的挑战做出总结。总体来看,利用激光熔覆技术来制备高温防护涂层前景非常好,该技术可以使基材与熔覆层达到非常牢固的冶金结合,可有效地降低因高温氧化而导致的涂层易剥落问题。形成的熔覆层组织致密、晶粒细化,可以对高温环境中O2的扩散侵蚀起到阻碍作用。该技术在机械零部件的修复及热端部件耐磨、耐腐蚀和抗高温性能的表面增强防护涂层的制备等都有十分重要的作用。此外,激光熔覆技术也是增材制造中的一项关键技术,在待修复零部件的增材制造及零部件的激光3D打印直接成型等方面有很大的应用潜力。但是,激光熔覆中所产生的裂纹等缺陷是制约该技术发展的关键问题,需要大量的实验建立起完善的理论体系来抑制裂纹的形成。与此同时,要尽可能的提高粉末的利用率,从而降低成本,使得该技术能大范围的投入市场,更多的应用于航空航天、汽车工业、火力电厂中高温防护涂层的制备及工件的修复。

参考文献

Microstructure of laser cladded carbide reinforced Inconel 625 alloy for turbine blade application

[J].

Study on laser cladding and properties of AZ63-Er alloy for automobile engine

[J].

Microstructure and properties of high speed laser cladding stainless steel coating on sucker rod coupling surface

[J].

抽油杆接箍表面高速激光熔覆不锈钢涂层的组织与性能

[J].

An overview of problems and solutions for components subjected to fireside of boilers

[J].

Investigation status and development of high-temperature coating

[J].

高温涂层发展与研究现状

[J].

Research progress in laser cladding technology

[J].

激光熔覆技术研究进展

[J].

Development and application of laser cladding technology

[J].

激光熔覆技术的发展现状及应用

[J].

Recent research and development status of laser cladding: a review

[J].

Modeling of thermal behavior and microstructure evolution during laser cladding of AlSi10Mg alloys

[J].

Research front and trend of specific laser additive manufacturing techniques

[J].

激光增材制造研究前沿与发展趋势

[J].

The selection of thermal protection materials based on laser cladding technology

[J].

基于激光熔覆技术的热防护材料选择

[J].

Research progress in preparation and development of excellent bond coats for advanced thermal barrier coatings

[J].

先进高温热障涂层用高性能粘接层制备及研究进展

[J].热障涂层能显著提高航空发动机的效率和推重比,具备保护关键热端部件 (例如涡轮叶片) 能力而获得广泛运用,其构成一般由外表面的陶瓷隔热层和抗高温氧化的中间粘接层组成。在热障涂层体系中,粘接层抗高温氧化性能的好坏直接决定了热障涂层体系的服役性能和寿命,因此受到相关研究者的关注。金属Pt改性的粘接层具有优异的抗高温氧化和热腐蚀综合性能,特别是表面生成的连续致密Al<sub>2</sub>O<sub>3</sub>氧化膜抗剥落性强,是高温防护金属粘结层的优选方案。本文重点介绍了Pt改性MCrAlY粘接层和Pt改性铝化物涂层的研究现状和进展,并且论述了制备方法与原理及其特点,对先进Pt改性粘接层的发展趋势进行了展望。

Corrosion behavior in molten salts at 850 °C and its effect on mechanical properties of Hastelloy X alloy fabricated by additive manufacturing

[J].

增材制造Hastelloy X合金在850 ℃混合硫酸盐中热腐蚀行为及其对力学性能的影响

[J].

Application and development trend of aero-engine blade remanufacturing technology

[J].

航空发动机叶片再制造技术的应用及其发展趋势

[J].

Inconel 718 coating process for laser remanufacturing three-dimensional forming of K418 blades

[J].

Inconel 718覆层工艺用于K418叶片激光再制造立体成形

[J].

Experimental research on mechanical properties of the blade transition zone by laser cladding repair process

[J].

激光熔覆修复叶片的过渡区力学性能试验研究

[J].

Evolution of solidification and microstructure in laser-clad IN625 superalloy powder on GTD-111 superalloy

[J].

Microstructural evolution of laser-clad 75Cr3C2+25(80Ni20Cr) powder on Inconel 718 superalloy

[J].

High-temperature oxidation behavior of laser-aided additively manufactured NiCrAlY coating

[J].

Progress and perspectives in laser additive manufacturing of key aeroengine materials

[J].

Laser directed energy deposition based additive manufacturing of copper: process development and material characterizations

[J].

Review on additive manufacturing of single-crystal nickel-based Superalloys

[J].

Causes analysis on cracks in nickel-based single crystal superalloy fabricated by laser powder deposition additive manufacturing

[J].

Hot cracking behavior and mechanism of a third-generation Ni-based single-crystal superalloy during directed energy deposition

[J].

A review on laser cladding of high-entropy alloys, their recent trends and potential applications

[J].

Research progress on preparation, microstructure, oxidation- and corrosion-resistance of high-entropy alloy coatings

[J].

高熵涂层的制备工艺、组织结构和抗氧化腐蚀研究进展

[J].概述了近年来高熵涂层的主要制备手段,重点介绍了磁控溅射和激光熔覆的制备参数对涂层组织结构以及性能的影响。对合金化过程以及特殊元素的作用进行了讨论,重点针对耐腐蚀以及抗氧化性能。对涂层失效的基本物理和化学机理进行说明,并简要总结了高熵涂层具有优异抗氧化性能的原因,探索其在海洋腐蚀、航空航天等特殊环境下的关键应用,在此基础上对高熵合金的未来研究重点进行了总结。

Effects of B4C on microstructure and properties of laser cladding coating for automobile cylinder

[J].

B4C对汽车缸套激光熔覆修复涂层组织与性能的影响

[J].

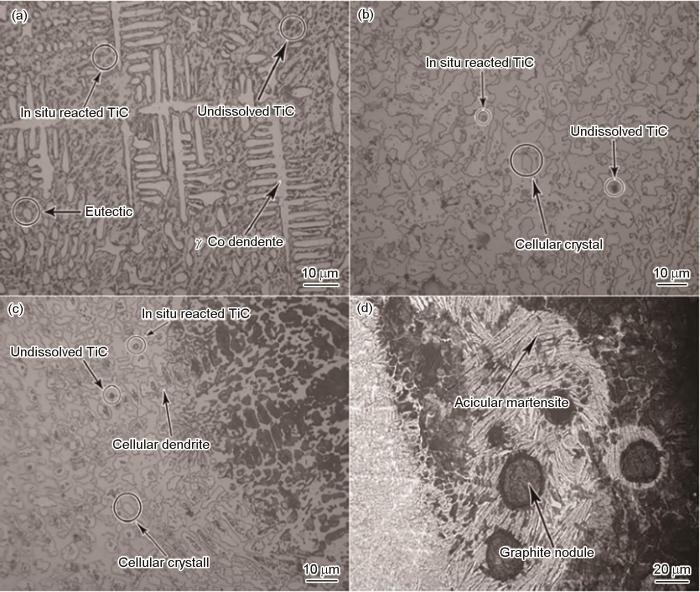

Microstructure and properties of TiC/Co-based alloy by laser cladding on the surface of nodular graphite cast iron

[J].

球墨铸铁表面激光熔覆TiC/钴基合金组织和性能研究

[J].采用激光熔覆方法在球墨铸铁表面制备30%TiC/钴基合金熔覆层,通过OM、SEM、EDS、XRD、TEM、MHV2000数显显微硬度计,分析了熔覆层的显微组织、成分、物相、熔覆层的硬度变化规律。结果表明,球墨铸铁基体与熔覆层能形成良好的冶金结合,熔覆层由表层的树枝晶和内部的胞状晶组成,从熔体中原位析出初晶TiC,且初晶TiC的量从熔覆层内部到表层逐渐增加,而未熔的TiC颗粒在晶间均匀分布,熔覆层主要由γ-Co、TiC、CoC<sub>x</sub>和少量的Cr<sub>7</sub>C<sub>3</sub>相组成,熔覆层的最高硬度是1278.8 HV<sub>0.2</sub>,提高到球墨铸铁基体的5倍以上。

Study on laser cladding coating on automobile engine valve surface

[D].

汽车发动机气门表面激光熔覆涂层研究

[D].

Study on strengthening technology of laser cladding Ni-based WC cladding on the surface of valve steel

[D].

气阀钢表面激光熔覆Ni基WC熔覆层的强化工艺研究

[D].

Numerical simulation and experimental research on the laser cladding process of QT600 nodular iron

[J].

QT600球墨铸铁激光熔覆数值模拟与实验研究

[J].

Laser repair of turbine disc of a locomotive internal combustion engine turbocharger

[J].

机车内燃机涡轮增压器涡轮盘的激光修复

[J].

Study on Influencing factors of laser cladding repair of K418 superalloy blade

[D].

K418高温合金叶片激光熔覆修复的影响因素研究

[D].

Application and prospect of laser cladding technology in auto remanufacturing field

[J].

激光熔覆技术在汽车再制造领域的应用及前景

[J].

Research progress on protection technology for waste incinerator heating surfaces

[J].

垃圾焚烧炉受热面防护技术的研究进展

[J].在简介垃圾焚烧锅炉严峻腐蚀工况的基础上,对垃圾焚烧炉受热面的腐蚀机理进行探讨,综述了近几十年来垃圾焚烧发电锅炉受热面防护技术的研究进展,并对未来的研究方向进行了展望。

High temperature corrosion behavior of Sanicro 25 steel in high-sulfur coal ash/simulated flue gas

[J].

Sanicro 25钢在高硫煤灰/模拟烟气中的高温腐蚀行为研究

[J].测试了Sanicro 25钢表面涂覆煤灰后在650 和700 ℃下高硫煤灰/模拟烟气环境中的高温腐蚀动力学,并通过 SEM、EDS和XRD等对腐蚀产物的微观形貌、元素分布及物相组成进行分析。结果表明:Sanicro 25钢的腐蚀速率随着温度的升高而加快;650 ℃时试样表面生成了较完整、致密的保护性氧化层,合金具有良好的耐蚀性,腐蚀产物相主要为Cr<sub>2</sub>O<sub>3</sub>和Fe<sub>2</sub>O<sub>3</sub>;700 ℃时发生一定程度的热腐蚀,腐蚀过程分为高温氧化阶段和氧化膜被熔融硫酸盐破坏加速腐蚀阶段,腐蚀产物大量剥落,有明显失重。

High temperature chlorine corrosion of nickel based alloy coating for piping of waste incineration power plant

[J].

垃圾焚烧电站水冷壁镍基合金涂层高温氯腐蚀性能研究

[J].垃圾焚烧电站水冷壁高温腐蚀是影响垃圾焚烧炉稳定运行的重要因素,为了提高垃圾焚烧炉运行的安全性,研究者大多从基材的选择、施加表面防护涂层、温度控制等方面进行了研究。本文则主要针对施加表面涂层方面,研究了锅炉水冷壁镍基涂层高温氯腐蚀性能,利用SEM、EDS、XRD和光学显微镜等对合金涂层进行表面形貌和组织结构分析,并沿涂层深度方向进行维氏硬度测试和组织成分检测,探究其抗氯腐蚀机理。结果表明,镍基涂层在高温下耐腐蚀能力强,组织致密,没有孔隙、裂纹等较大缺陷,能够较好地耐氯盐腐蚀,保护垃圾焚烧炉水冷壁。

Study on microstructure and hot corrosion performance of laser cladding FeCrAlSi coating on 316 stainless steel

[D].

316不锈钢表面激光熔覆FeCrAlSi涂层的组织及热腐蚀性能研究

[D].

High-temperature corrosion resistance of laser cladding NiCrMo alloy coating on 15CrMo steel tube surface for waste incinerator

[J].

垃圾焚烧炉15CrMo钢管表面激光熔覆NiCrMo合金涂层的耐高温腐蚀性能

[J].利用激光熔覆技术在垃圾焚烧炉15CrMo钢管表面制备NiCrMo合金涂层,在垃圾焚烧厂高温腐蚀模拟环境中研究了涂层的耐高温腐蚀性能。结果表明:激光熔覆NiCrMo合金涂层均匀、致密,与基体呈冶金结合;涂层在生活垃圾焚烧厂高温腐蚀模拟环境中腐蚀72 h后的质量损失率为119.02 g·m<sup>-2</sup>,仅为基体的40%,说明涂层具有优异的耐高温腐蚀性能,这主要与腐蚀过程中生成的Cr<sub>2</sub>O<sub>3</sub>、Fe<sub>2</sub>(MoO<sub>4</sub>)<sub>3</sub>和NiO氧化物有关。

Research on wear and electrochemical corrosion properties of laser cladding nickel base alloy

[J].

激光熔覆镍基合金磨损及电化学腐蚀性能研究

[J].

Investigations on the behavior of laser cladding Ni-Cr-Mo alloy coating on TP347H stainless steel tube in HCl rich environment

[J].

Effect of La2O3 on corrosion resistance of laser clad Ni-based alloy coatings

[J].

La2O3对镍基合金激光熔覆层耐蚀性的影响

[J].研究了La_2O_3对镍基合金激光熔覆层耐蚀性的影响.对加与不加La_2O_3的激光熔覆试样进行了对比实验。研究结果表明:La_2O_3的加入对激光熔覆层的组织起到了细化和净化作用,使熔覆层的二次枝晶间距减小,夹杂物含量降低,并明显提高了激光熔覆层的耐蚀性能。

Research of technology and properties of laser cladding on Ni/Al2O3-La2O3 surface of 38CrMoAl steel

[D].

38CrMoAl表面激光熔覆Ni/Al2O3-La2O3工艺与熔覆层性能研究

[D].

Microstructure and corrosion behavior of laser-cladding CeO2-doped Ni-based composite coatings on TC4

[J].

Cladding crack in laser cladding: a review

[J].

激光熔覆裂纹研究现状

[J].

Study on the influencing factors of laser cladding defects

[J].

对激光熔覆形成缺陷的影响因素的探究

[J].

Research progress on crack problem of laser cladding layer

[J].

激光熔覆层裂纹问题的研究进展

[J].

Study on crack formation mechanism and matching method of laser cladding nickel-based alloy coating

[J].

激光熔覆镍基合金涂层裂纹形成机理及匹配方法的研究

[J].

Influence of macrosegregation on solidification cracking in laser clad ultra-high strength steels

[J].

Effect of substrate preheating on crack sensitivity of Al2O3-ZrO2 ceramic coating prepared by laser cladding

[J].

基体预热对激光熔覆制备Al2O3-ZrO2陶瓷涂层裂纹敏感性的影响

[J].

Cladding of Tribaloy T400 on steel substrates using a high power Nd:YAG laser

[J].

Effect of molybdenum on the high-temperature properties of TiC-TiB2 reinforced Fe-based composite laser cladding coatings

[J].