海洋装备用铝合金服役环境大致可分为4种:大气区、海水/大气界面区、全浸区和海泥区[14, 15]。其中,全浸区是海洋装备用铝合金材料服役广泛且腐蚀较为严重的区域。海洋装备用铝合金暴露在全浸区是指铝合金材料常年沉浸在海水中,且其在该区域发生的腐蚀受流速、氧含量和温度等因素的影响。此外,铝合金基体中的金属间化合物颗粒 (IMPs) 也会影响铝合金材料的腐蚀。由于IMPs的腐蚀电位和基体的腐蚀电位存在数值差,使得IMPs和基体在溶液中构成了微电偶对,IMPs充当阳极或阴极。在5xxx系Al-Mg合金中,Al-Fe、Al3Mg2相以及Mg-Si相是其常见的IMPs,Al-Fe相充当阴极,诱发附近基体发生腐蚀;而Al3Mg2相和Mg-Si相充当阳极,其中Mg-Si相发生溶解后会残留富Si的颗粒,加速周围基体的腐蚀[16, 17]。无论IMPs相对于Al基体的极性如何,最终都是加速了Al基体的腐蚀[19]。虽然海洋装备用5083铝合金在其服役环境下的局部腐蚀已有相关研究,但其在动态海水全浸区由IMPs诱发的局部腐蚀研究较少。现有的研究表明,2024铝合金含有Al-Fe-Mn-Si相,该相的腐蚀电位较Al基体低而作为阴极相,在全浸区发生点蚀和晶间腐蚀[20]。6060铝合金实海腐蚀2 a后,在全浸区出现了大量的点蚀坑,平均深度为0.281 mm,在飞溅区和潮差区的点蚀程度略轻[21]。10种铝合金长达16 a的实海腐蚀也表明全浸区的腐蚀较飞溅区和潮差区严重[22]。5083铝合金在浪花飞溅区由于冲刷作用发生了点蚀、晶间腐蚀与剥落腐蚀,全浸区分布的蚀坑与IMPs有关[13]。2024铝合金在模拟全浸区发生的点蚀较海水/大气界面区严重[23]。5083-H111铝合金含有Al-Fe/Ti相,暴露在动态海水/大气界面区和全浸区后,IMPs诱发了铝合金的局部腐蚀,发生在全浸区的局部腐蚀较界面区严重[24, 25]。相比于其他服役环境,全浸区是海上装备用5083铝合金典型服役环境之一。因此,理清铝合金在全浸区的局部腐蚀行为,是提高其使用寿命的保障。

本文搭建了模拟动态海水环境腐蚀测试装置以实现实验室模拟全浸区服役环境,采用开路电位 (OCP)、电化学阻抗谱 (EIS)、扫描电子显微镜 (SEM) 以及X射线光电子能谱 (XPS) 技术,研究了5083铝合金在模拟动态海水环境中的局部腐蚀机制。

1 实验方法

实验所用材料为5083-H111铝合金,热处理状态为回火态,其化学成分为 (质量分数,%):Mg 4.27、Si 0.11、Fe 0.33、Cu 0.05、Mn 0.63、Cr 0.08、Zn 0.02、Ti 0.02、Al 余量。试样尺寸为250 mm×105 mm×2 mm。试样保留原始加工表面。腐蚀暴露实验开始前,使用无水乙醇对试样进行超声清洗10 min,以去除试样表面的污垢。冷风吹干后将其置于干燥器中备用。

搭建的模拟动态海水环境腐蚀测试平台主要由动态海水环境控制系统和电化学测试系统构成。动态海水环境模拟系统由运动系统 (电动推杆和时间控制器) 和置物系统 (试样架和水箱) 组成。试样架由PVC板和亚克力玻璃棒制作而成,可同时放置6片铝合金,试样架是在文献[24, 26]的基础上进行改善的,有效避免了缝隙腐蚀的影响。在时间继电器和电动推杆的控制下,试样暴露在3个不同区域,分别为长9 cm的大气区,10 cm的海水/大气界面区,6 cm的全浸区。试样进行步长为10 cm的上下往复运动,运动时间间隔为10 min,模拟动态海水得以实现。水箱中盛装有40 L的3.5% (质量分数) NaCl溶液。电化学测试系统由1个腐蚀电化学监检测传感器和1台PARSTAT 2273电化学工作站组成。

EIS测试传感器由对电极和参比电极组成,主要用于测量环境中的OCP和EIS。对电极为内径4 mm,外径30 mm的圆环形Pt网。参比电极为直径3 mm,长6 mm的Ag/AgCl固态电极;参比电极在25 ℃,3.5% NaCl溶液中相对于饱和甘汞电极(SCE)的电位差理论计算值为1.98 mV[13],实测值约为2~3 mV,测试时长为1500 s,实测值与理论计算值的最大误差为1 mV。这一数值表明在5083-H111铝合金的OCP和EIS测试前只需将电化学传感器浸泡在溶液中1500 s后,Ag/AgCl电极便可达到稳定,可以开始后续的测试。OCP和EIS测试中,工作电极面积为26 cm2。EIS测试采用控制电位的方法,在EIS测试之前,对5083-H111铝合金的OCP进行大约300 s的监测。待腐蚀电位稳定后开始EIS测试,施加频率范围为105∼10-2 Hz,幅值为10 mV正弦波电位,总共测试56个数据点。每组测试均进行3次,以保证实验数据的可靠性。使用商业软件ZSimpWin拟合EIS数据。

模拟动态海水环境中腐蚀实验结束后,采用S-4800型SEM观察5083-H111铝合金在模拟动态海水环境中的表面微观形貌,配有X-MAX20能谱仪(EDS)进行元素分析,用于第二相的表征,SEM的工作电压为5 kV,EDS工作电压为15 kV。使用PHI 5000 Versaprobe III光谱仪对试样进行XPS表征,XPS用于分析腐蚀产物的成分,X射线激发源为单色Al Kα射线 (hv=1486.6 eV),工作电压为14.6 kV,灯丝电流为13.5 mA,测试通能为20 eV,步长为0.1 eV,以C 1s=284.8 eV结合能为能量标准进行电荷校正。

2 结果与讨论

2.1 腐蚀形貌分析

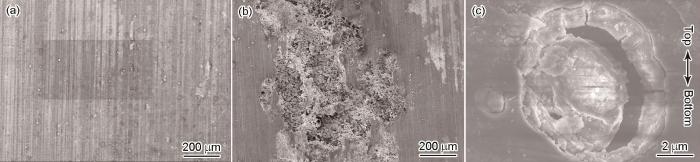

图1为5083-H111铝合金在模拟动态海水环境中暴露36和56 d后的微观腐蚀形貌。如图1a所示,5083-H111铝合金在模拟动态海水环境中暴露36 d后,其表面萌生了轻微的点蚀坑,出现许多IMPs,但未发现严重的蚀坑,且沿水流方向有白色条状腐蚀产物。然而,5083-H111铝合金在模拟动态海水环境中暴露56 d后局部腐蚀较为严重,出现了大面积的腐蚀坑,表面夹带大量腐蚀产物,也有类似腐蚀36 d后出现的泛白颗粒,但表面的白色条状腐蚀产物明显减少。5083-H111铝合金暴露在模拟动态海水环境中,在Cl-的侵蚀下,5083-H111铝合金基体发生阳极溶解生成Al3+,与阴极反应生成的OH-结合,从而生成含Al的氢氧化物或氧化物覆盖在点蚀坑表面。如图1b所示,IMPs的存在诱发了较为严重的点蚀。如图1c所示,蚀坑内的腐蚀产物发生流淌,这是由于在试样上下运动过程中,溶液流动和重力作用导致的。

图1

图1

5083-H111铝合金暴露在模拟动态海水环境36和56 d的微观腐蚀形貌

Fig.1

Microscopic corrosion morphologies for 5083-H111 Al alloy exposed to a simulated dynamic seawater zone for 36 d (a) and 56 d (b, c)

图2

图2

5083-H111铝合金暴露在模拟动态海水环境56 d后由金属间化合物引起的点蚀

Fig.2

Pitting corrosion of 5083-H111 Al alloy exposed to a simulated dynamic seawater zone for 56 d caused by intermetallic particles (IMPs): (a) pitting corrosion and corrosion product film, (b) enlarged image of the part marked by black dashed frame in Fig.2a

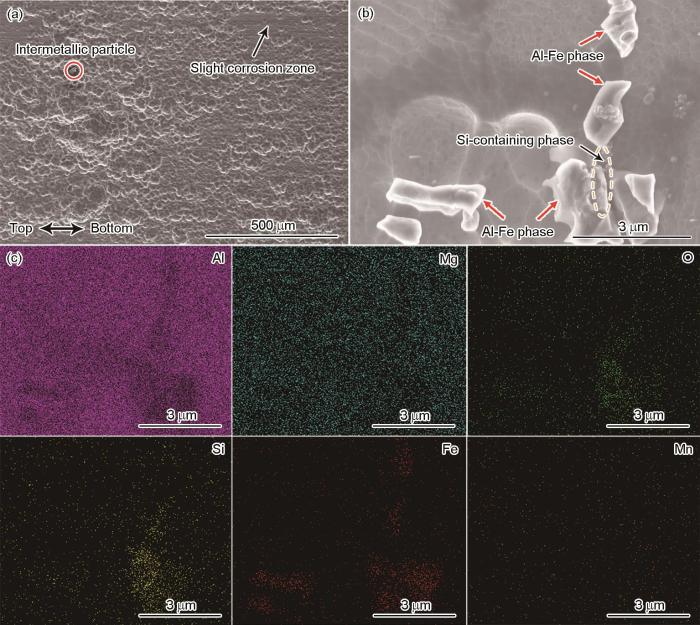

图3为IMPs的微观形貌和元素分布,通过元素分布可以得出5083-H111铝合金中存在有Al-Fe相和较不明显的富Si相,Al-Fe相诱发的局部腐蚀较严重,富Si相诱发的局部腐蚀较轻。富Si相并不是5083-H111铝合金中的原始金属间化合物,富Si相是5083-H111铝合金中的Mg-Si相在腐蚀初期作为阳极发生溶解残留下来的颗粒,且富Si相做阳极[16~18]。Al-Fe相颗粒较富Si相颗粒大,相比于Al-Fe相,富Si相内嵌于Al基体深处,因此富Si相对应的元素分布并不明显,同时也说明Al-Fe相较富Si相更易暴露在腐蚀环境中。此外,Al-Fe相和富Si相均呈现出不规则形状。Al-Fe相的腐蚀电位较Al基体正,电位约为-700 mV (vs SCE)[30]。当Al-Fe相暴露在腐蚀环境中时,Al-Fe相与Al基体构成微腐蚀电池,Al-Fe相在其中充当阴极,Al-Fe相周围的Al基体作为阳极优先发生溶解生成Al3+,从而形成局部腐蚀活性点[24]。

图3

图3

5083-H111铝合金暴露在动态海水环境56 d后金属间化合物的微观形貌及元素分布

Fig.3

Microscopic morphologies and elements distribution of IMPs in 5083-H111 Al alloy exposed to a simulated dynamic seawater zone for 56 d: (a) large-size of Al-Fe phase, (b) small-size of Al-Fe phase

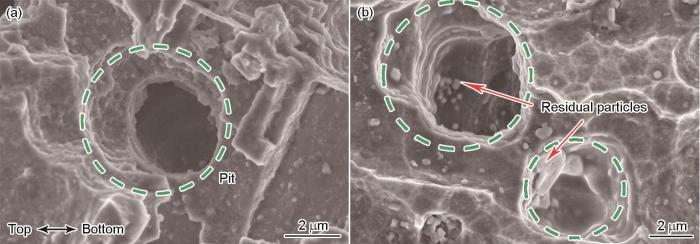

图4为5083-H111铝合金暴露在动态海水环境56 d后使用浓度为70%的硝酸去除腐蚀产物的微观形貌。从图4a可以看出,试样表面大部分区域存在大量的点蚀坑,较少区域发生轻微的局部腐蚀。如图4b所示,去除试样表面腐蚀产物后,可以观察到原先被腐蚀产物包裹的IMPs的形状,Al-Fe相出现在晶界处,紧靠富Si相分布,且Al-Fe相较富Si相多。这是由于Al-Fe相和富Si相在晶界处析出,与Al基体构成腐蚀微电池,诱发局部腐蚀,生成的腐蚀产物覆盖在Al-Fe相和富Si相上,当去除腐蚀产物后,IMPs的微观形貌就变得清晰可见。5083-H111铝合金暴露在动态海水环境56 d后,部分IMPs会发生脱落,形成腐蚀“空腔”,如图5所示。大尺寸IMPs发生脱落后,在腐蚀“空腔”中残留有部分小尺寸IMPs。这是因为大尺寸IMPs引起的局部腐蚀较小尺寸IMPs严重,形成的腐蚀坑较大,同时大尺寸IMPs会随着腐蚀的进行发生溶解。因此,大尺寸IMPs容易发生脱落。

图4

图4

5083-H111铝合金在动态海水环境暴露56 d后去除腐蚀产物的微观形貌

Fig.4

Microscopic morphologies (a, b) of 5083-H111 Al alloy exposed to a simulated dynamic seawater zone for 56 d after removed the corrosion products and the EDS (c) corresponding to Fig.4b

图5

图5

5083-H111铝合金在动态海水环境中暴露56 d后金属间化合物的脱落

Fig.5

Detachment of intermetallic compounds after 5083-H111 Al alloy exposed to a simulated dynamic seawater zone for 56 d: (a) complete detachment, (b) partial detachment

图6为5083-H111铝合金暴露在模拟动态海水环境中56 d后的腐蚀产物膜形貌。如图6a所示,5083-H111铝合金试样表面的保护膜发生变化,腐蚀萌生初期,试样表面因氧化形成的氧化膜起到了保护作用,腐蚀发生后,Cl-会沿着表面氧化膜薄弱的位置侵入基体,导致氧化膜破裂,阳极反应产生的Al3+会与阴极反应生成的OH-形成Al(OH)3覆盖在试样表面,从而形成一层腐蚀产物膜。形成的Al(OH)3腐蚀产物膜与初始氧化膜之间存在一条“沟壑”,“沟壑”上残留有NaCl结晶,这是因为覆盖在试样表面的这两种保护膜不在同一高度水平上,在试样上下运动过程中,会有溶液残留在缝隙内。如图6b所示,腐蚀产物膜会发生脱落,降低了腐蚀产物膜的保护性。

图6

图6

5083-H111铝合金在动态海水环境中暴露56 d生成的腐蚀产物膜

Fig.6

Morphologies of corrosion product film of 5083-H111 Al alloy after exposed to a simulated dynamic seawater zone for 56 d: (a) corrosion product film and oxide film, (b) detachment of corrosion product film

图7为5083-H111铝合金暴露在在模拟动态海水环境中56 d后腐蚀产物的微观结构。可以看出,腐蚀产物主要呈层片状和板条状分布,层片状腐蚀产物较疏松,板条状腐蚀产物分布较密集。层片状腐蚀产物覆盖在板条状腐蚀产物的表面,板条状腐蚀产物的生成与层片状腐蚀产物的脱落有关。5083-H111铝合金含有的Al-Fe相和Mg-Si相溶解后残留的富Si相诱发局部腐蚀,导致铝合金表面生成一层疏松的层片状腐蚀产物,随着5083-H111铝合金在模拟动态海水环境中暴露时间的延长,这层腐蚀产物会发生脱落,脱落位置再次被腐蚀从而形成板条状腐蚀产物。

图7

图7

5083-H111铝合金暴露在动态海水环境56 d生成的腐蚀产物的微观结构

Fig.7

Microstructures of corrosion products of 5083-H111 Al alloy after exposed to a simulated dynamic seawater zone for 56 d: (a, b) lamellar and lath corrosion products, (c) enlarged of lamellar corrosion products, (d) enlarged of lath corrosion products

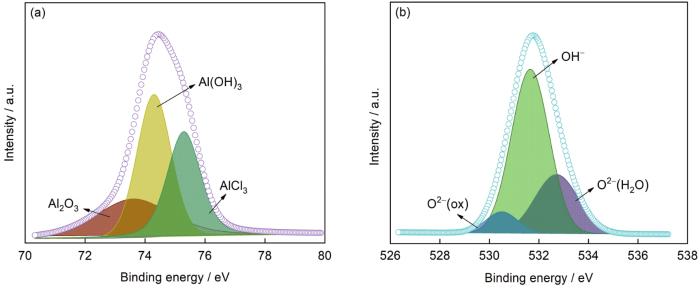

2.2 腐蚀产物成分分析

图8

图8

5083-H111铝合金在模拟动态海水环境中暴露56 d后表面生成的腐蚀产物的XPS结果

Fig.8

XPS results of corrosion products generated on the surface of 5083-H111 Al alloy after exposed to a simulated dynamic seawater zone for 56 d: (a) Al 2p, (b) O 1s

2.3 EIS特征

5083-H111铝合金的OCP是一种混合电位,受到阴阳极过程控制[24]。在模拟动态海水环境中,阳极反应为Al基体的溶解生成Al3+,阴极反应生成OH-。如图9所示,浸没初期,5083-H11铝合金的OCP约为-0.884 V。在1~36 d之间,5083-H111铝合金的OCP逐渐增加,且在36 d时达到最大值,约为-0.858 V。这是由于5083-H111铝合金中夹带的IMPs诱发点蚀,使其表面覆盖一层腐蚀产物,削弱了阴极反应,导致OCP正移。然而,在36~56 d之间,由于暴露在模拟动态海水环境中的时间延长,腐蚀产物膜会发生局部开裂,腐蚀产物发生局部脱落,促进了阴极反应,导致OCP负移。在56 d时,5083-H111铝合金在动态海水环境中的OCP约为-0.899 V。

图9

图9

5083-H111铝合金在模拟动态海水环境中的OCP

Fig.9

OCP of 5083-H111 Al alloy in a simulated dynamic seawater zone

为了进一步研究5083-H111铝合金在模拟动态海水环境中的腐蚀过程,进行了EIS测试,见图10。可以看出,Nyquist图对应的容抗弧半径呈现先增大后减小的变化趋势,且容抗弧半径在36 d时达到最大。容抗弧半径变化与铝合金表面的腐蚀产物膜和铝合金中的IMPs有关,腐蚀初期IMPs与Al基体构成微电偶,促进了Al基体的溶解。生成的腐蚀产物覆盖在铝合金表面,对基体起到了较强的保护作用,阻碍了Al基体的阳极溶解过程,容抗弧半径增大。随着腐蚀的进行,腐蚀产物膜发生脱落,IMPs暴露在电解质溶液中,与Al基体再次构成微电偶,促使Al基体发生溶解,容抗弧半径降低,对应5083-H111铝合金的耐蚀性逐渐降低。

图10

图10

5083-H111铝合金在模拟动态海水环境的EIS

Fig.10

Nyquist plots of 5083-H111 Al alloy tested in a simulated dynamic seawater zone

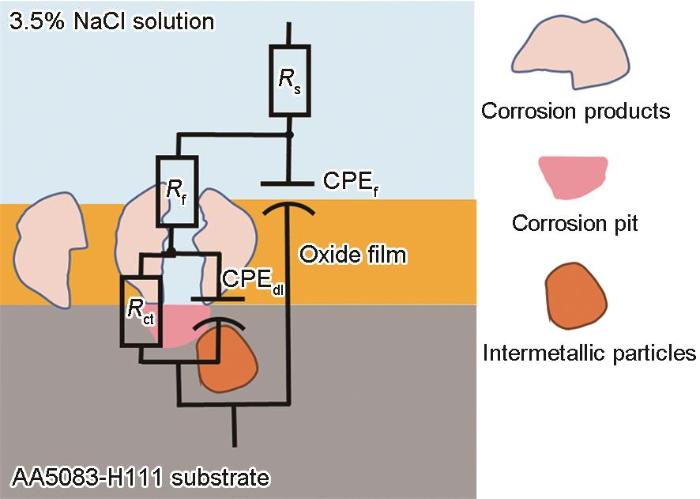

为了分析腐蚀参数,采用图11所示的电化学等效电路模型拟合EIS曲线。等效电路由以下部分组成:溶液电阻 (Rs)、腐蚀产物膜电容 (CPEf)、腐蚀产物膜电阻 (Rf)、双电层电容 (CPEdl) 以及电荷转移电阻 (Rct)。CPEf和CPEdl为常相位角元件,CPEf和CPEdl的阻抗可通过方程

图11

表1 基于电化学等效电路的EIS拟合参数

Table 1

| Time d | CPEf | Rf103 Ω⸱cm2 | CPEdl | Rct104 Ω⸱cm2 | Rp104 Ω⸱cm2 | ∑χ2 | ||

|---|---|---|---|---|---|---|---|---|

| Qf / 10-6 Ω-1⸱cm-2⸱s | nf | Qdl / 10-6 Ω-1⸱cm-2⸱s | ndl | |||||

| 1 | 2.061 | 0.865 | 1.283 | 4.436 | 0.897 | 7.346 | 7.474 | 2.705×10-2 |

| 16 | 11.42 | 0.894 | 0.721 | 10.731 | 0.919 | 9.398 | 9.471 | 2.029×10-3 |

| 36 | 2.436 | 0.933 | 1.116 | 10.672 | 0.855 | 9.605 | 9.717 | 2.866×10-2 |

| 56 | 1.981 | 0.987 | 0.413 | 9.570 | 0.840 | 6.216 | 6.257 | 4.264×10-2 |

极化电阻 (Rp) 用于评估5083-H111铝合金在动态海水环境中的耐蚀性,Rp是腐蚀产物膜电阻Rf和电荷转移电阻Rct的总和。Rp的值越高,表示铝合金的耐蚀性越好[11]。如表1所示,在1~36 d之间,Rp值随着5083-H111铝合金在动态海水环境中暴露时间的延长而增加,在第36 d达到最大值97.17 kΩ·cm2,约为56 d的1.5倍。此外,在36~56 d之间,随着5083-H111铝合金在动态海水环境中暴露时间的延长,铝合金的Rp降低。这是由于IMPs在初期诱发点蚀,生成一层致密腐蚀产物膜覆盖在铝合金表面,随着暴露时间的延长,腐蚀产物膜发生脱落,IMPs再次暴露在电解质溶液中,促进了Al基体的溶解,增加了发生局部腐蚀的区域。

式中,ZCPEf为腐蚀产物膜电容CPEf的阻抗,Ω⸱cm2;ZCPEdl为双电层电容CPEdl的阻抗,Ω⸱cm2;Qf为CPEf的系数,Ω-1⸱cm-2⸱s

2.4 腐蚀机制分析

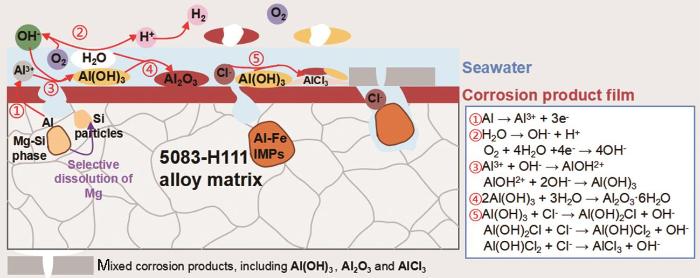

基于腐蚀形貌、XPS和EIS分析,5083-H111铝合金在模拟动态海水环境中的局部腐蚀机制如图12所示。该合金含有Al-Fe和Mg-Si IMPs,且局部腐蚀倾向于在IMPs附近或表面存在缺陷的位置发生。Al-Fe IMPs作为阴极,周围的Al基体作为阳极,形成了局部腐蚀微电池。Mg-Si IMPs最初做阳极,在其发生选择性溶解导致脱合金化残留富Si相后,残留的富Si相作阴极,周围Al基体作阳极,在动态海水环境中发生阳极溶解 (图12中反应式①),阴极反应生成OH- (图12中反应式②)[38]。Al基体阳极反应生成的Al3+可与OH-反应生成Al(OH)3 (图12中反应式③)[20, 23],生成的Al(OH)3腐蚀产物会在铝合金表面发生水解,得到Al2O3⸱6H2O (图12中反应式④),从而形成良好的保护膜覆盖在5083-H111铝合金的表面[39]。然而,随着腐蚀时间的延长,这一层保护膜会发生局部脱落,导致这一局部位置再次发生腐蚀。在这种情况下,生成的Al3+会与Cl-结合得到AlCl3(图12中反应式⑤)。Al(OH)3和Al2O3⸱6H2O部分覆盖在AlCl3的表面。此外,诱导局部腐蚀萌生的部分IMPs也会发生脱落,形成腐蚀空腔。

图12

图12

5083-H111铝合金在模拟动态海水环境中的局部腐蚀机制示意图

Fig.12

Schematic diagram of localized corrosion mechanism of 5083-H111 Al alloy in a simulated dynamic seawater zone

3 结论

(1) 5083-H111铝合金暴露在动态海水环境中56 d后,其表面出现了较为严重的点蚀。由于海水的流动和重力作用,部分蚀坑处的腐蚀产物会沿着重力方向流淌,导致铝合金表面部分区域覆盖有一层明显的白色腐蚀产物,覆盖在铝合金表面的腐蚀产物为Al(OH)3、Al2O3和AlCl3。

(2) 腐蚀初始阶段(1~36 d),5083-H111铝合金的Rp不断增加,表明在这一时间内铝合金表面生成的腐蚀产物膜对Al基体起到了良好的保护作用。但是腐蚀后期(36~56 d),Rp急剧下降,这是由于这一时间内腐蚀产物膜发生部分脱落,对Al基体的保护作用下降。

(3) 5083-H111铝合金中的IMPs主要由Al-Fe相和Mg-Si相组成。其中,Al-Fe作为阴极,而Mg-Si相最初作为阳极发生选择性溶解导致脱合金化后残留作阴极的富Si相,促进Al基体的溶解。局部腐蚀发生在Al-Fe/Si富集相的界面处。随着腐蚀时间的延长,部分IMPs会发生脱落,形成腐蚀空腔。

参考文献

Effect of homogenization on the corrosion behavior of 5083-H321 aluminum alloy

[J].

Progress in structural materials for aerospace systems

[J].

Surface modification of 5083 aluminum-magnesium induced by marine microorganisms

[J].

Development of aluminium and aluminium alloy

[J].

铝及铝合金材料进展

[J].

Preparation of superamphiphobic surface on al-alloy and its corrosion resistance

[J].

铝合金超双疏表面的制备及其耐蚀性研究

[J].采用盐溶液刻蚀和水浴处理的方法,结合氟硅烷的表面修饰,在5083铝合金基体上制备出了超双疏表面。采用场发射扫描电子显微镜 (FE-SEM)、X射线衍射 (XRD)、X射线光电子能谱 (XPS)、接触角测量和电化学测试等方法研究了超双疏铝合金表面的微观形貌、化学成分、疏水疏油性和耐蚀性。结果表明,水和乙二醇在该表面上的接触角分别为 158°和154.3°,展现出良好的超双疏性能;与基体相比,超双疏试样的腐蚀电位明显正移,腐蚀电流密度由4.016×10<sup>-6</sup> A·cm<sup>-2</sup>下降至1.531×10<sup>-7</sup> A·cm<sup>-2</sup>;在3.5% (质量分数) NaCl溶液中浸泡5 d后,超双疏试样的电荷转移电阻仍明显高于基体,提高了5083铝合金基体的耐蚀性。

The corrosion status of amphibious vehicles along the coast and integrated corrosion control technology

[J].

沿海两栖车辆腐蚀现状及腐蚀综合控制技术

[J].针对两栖车辆在海洋环境下的使用情况,全面系统地介绍了两栖车辆在海洋环境下的腐蚀情况,并针对腐蚀问题和规律,提出两栖车辆腐蚀综合控制的理论及防腐设计原则。重点介绍了两栖车辆Al-Zn-In-Mg-Ga-Mn六元牺牲阳极材料、陶瓷型耐磨蚀涂层、复合防腐涂覆层、异种金属电位匹配、高分子密封防腐等专项腐蚀防护技术,提出树立全系统和全过程腐蚀综合控制的思想,制定以预防、控制和治理为主要内容的工艺规程,构建腐蚀控制维修保障的配套技术手段,从顶层完善工腐蚀控制理论体系。

Localized corrosion of a 2219 aluminium alloy exposed to a 3.5% NaCl solution

[J].

Investigation of the stress corrosion cracking behavior in annealed 5083 aluminum alloy sheets with different texture types

[J].

Inhibition of stress corrosion cracking of sensitized AA5083

[J].

Corrosion characteristics of 5A06 Al-alloy exposed in natural deep-sea environment

[J].

深海环境5A06铝合金腐蚀行为与表面特性

[J].通过自主研制的高效串型深海环境试验装置在西太平洋深海自然环境下开展了5A06铝合金的腐蚀行为实验,分析了5A06铝合金在500,800,1200和2000 m深海环境下暴露1 a的腐蚀形貌、腐蚀规律和电化学行为。实海结果显示,5A06铝合金的腐蚀形式以点蚀为主,平均腐蚀速率随海水深度增加先升高后降低,最大值出现在水深500 m处,为17 μm/a,是浅表海水环境下的3.1倍;而在800~2000 m水深范围,5A06铝合金腐蚀状况大大减弱,腐蚀速率在0.9~1.4 μm/a水平,800 m时仅为浅表海水的0.21倍,2000 m时则为0.14倍。电化学测试结果显示,试样自腐蚀电位随海水深度增加而正移,2000 m深度下达到-0.640 V (vs. Ag/AgCl);电荷转移阻抗随着试验深度的增加而显著增大,2000 m深度下达到了最大值,为1.91×10<sup>8</sup> Ω·cm<sup>2</sup>。

Electrochemical measurements used for assessment of corrosion and protection of metallic materials in the field: A critical review

[J].

Modeling localized corrosion propagation of metallic materials by peridynamics: progresses and challenges

[J].Localized corrosion degradation of metallic materials is a key factor that significantly impacts their lifetime and safety. Existing localized corrosion assessment methods for metallic materials are mainly based on corrosion simulation experiments in laboratory and corrosion exposure experiments in real environmental. However, these experiments are often complex, lengthy, and costly. Localized corrosion simulation can be achieved with the continuous improvement in the theory and measurement of localized corrosion, and the rapid development of numerical calculation, simulation software, and programing. Numerical models based on the classical continuum mechanics (CCM) apply a spatial differential equation to describe the interaction between material points, and singularity appears when solving discontinuous problems such as corrosion degradation. The peridynamics (PD) theory based on nonlocal applies time differential-spatial integration to describe the interaction between the material points and breaks through the bottleneck of the CCM theory on discontinuous problems. This paper reviews the state of the art of PD applied in localized corrosion modeling, including pitting corrosion, crevice corrosion, intergranular corrosion, galvanic corrosion, and stress corrosion cracking by combing with the relevant theories and numerical implementations of the localized corrosion degradation model based on the PD theory. Finally, the challenges and outlook of PD applied in corrosion modeling are discussed.

金属材料局部腐蚀损伤过程的近场动力学模拟: 进展与挑战

[J].金属材料的局部腐蚀损伤是制约其服役寿命和服役安全性的关键因素。目前已有的局部腐蚀评价主要基于实验室腐蚀模拟实验和实际环境腐蚀暴露实验,往往面临实验复杂度高、周期较长及经费高等缺点。随着局部腐蚀电化学理论、局部腐蚀研究方法的不断完善,以及数值计算和相应模拟软件、编程语言的快速发展,局部腐蚀模拟仿真得以实现。基于经典连续力学(classical continuum mechanics,CCM)的数值模型,采用空间微分方程描述物质点之间的作用,在求解腐蚀损伤等不连续问题时会出现奇异性。近场动力学(peridynamics,PD)是一种基于非局部思想的理论,其采用时间微分-空间积分描述物质点之间的作用,突破了CCM理论在不连续问题上的瓶颈。结合基于PD理论的局部腐蚀损伤模型的相关理论和数值实现方法,本文综述了PD局部腐蚀模型在点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀及应力腐蚀开裂中的应用,并分析其所面临的挑战并指出未来的研究方向。

Localized corrosion of 5083 Al-alloy in simulated marine splash zone

[J].

5083铝合金在模拟海洋浪花飞溅区的局部腐蚀行为

[J].搭建了模拟海洋浪花飞溅腐蚀测试装置,采用电化学阻抗谱 (EIS) 技术和形貌分析方法研究了5083铝合金在模拟浪溅区的局部腐蚀行为,并比较了其与全浸区腐蚀行为的差异性。实验结果表明:浪溅区由于冲刷作用腐蚀类型较为复杂,呈现孔蚀、晶间腐蚀与剥落腐蚀等多种局部腐蚀形态,且表面覆盖有大量腐蚀产物,局部腐蚀深度约40~80 μm。全浸区仅存在分散分布的小蚀坑,深度约5 μm,且多数起源于夹杂物处。夹杂物作为阴极相,附近的铝合金基体为阳极区发生溶解。浪花飞溅区蚀坑形状与水流方向有关,蚀坑下边缘在水流剪切力与腐蚀的共同作用下发生了层状剥落,导致蚀坑深度变化较缓,呈台阶状。EIS测试结果表明,浪溅区的极化电阻值约为全浸区的20%~50%,而有效电容值约为全浸区的2倍,表明浪溅区的腐蚀速度远大于全浸区。

Anti-corrosion technology to steel structure in splash zone

[J].

海洋钢结构浪花飞溅区腐蚀防护技术

[J].

Corrosion behavior of 300M ultra high strength steel in simulated marine environment

[J].

300M超高强度钢在模拟海洋环境中的腐蚀行为研究

[J].

The corrosion behavior of the 6061 Al alloy in simulated Nansha marine atmosphere

[J].

Role of intermetallics in corrosion of aluminum alloys

Smart corrosion protection [A].

Microstructure and corrosion evolution of aerospace AA2024 Al-Alloy thin wall structure produced through WAAM

[J].

电弧增材制造航空AA2024铝合金的微观结构及其腐蚀行为研究

[J].研究了电弧增材制造 (WAAM) 航空AA2024铝合金的微观组织结构及其腐蚀行为。通过扫描电镜 (SEM)、透射电镜 (TEM) 和能量色散X射线光谱仪 (EDX),研究了该铝合金腐蚀前后的微观组织结构以阐明其腐蚀行为。结果表明,电弧增材制造AA2024铝合金中,存在熔池区 (MPZ)、熔池边界区 (MPB) 和热影响区 (HAZ)。3个区域中均存在以孤立或成簇的形式存在的S相 (Al<sub>2</sub>CuMg)、θ相 (Al<sub>2</sub>Cu) 和α相 (AlFeMnSi) 金属间化合物 (IM)。相对MPZ和HAZ,MPB显示出更高的局部腐蚀敏感性,这与IM的脱合金化行为密切相关。

Effect of micro-alloying element La on corrosion behavior of Al-Mg-Si alloys

[J].

Analysis of localized corrosion mechanism of 2024 aluminum alloy at a simulated marine splash zone

[J].

Corrosion and pitting of 6060 series aluminium after 2 years exposure in seawater splash, tidal and immersion zones

[J].

Corrosion of aluminium alloys in marine environment (III)-A summary of 16 years exposure testing in splash zone

[J].

铝合金在海洋环境中的腐蚀研究(III)—海水飞溅区16年暴露试验总结

[J].

Localized corrosion mechanism of 2024 aluminum alloy in a simulated dynamic seawater/air interface

[J].A seawater corrosion test platform to simulate the dynamic seawater/air interface is constructed, comprising an electric putter, a time relay, and four corrosion electrochemical sensors. The localized corrosion mechanism of 2024 aluminum alloy in a simulated dynamic seawater/air interface is investigated by corrosion potential monitoring, electrochemical impedance spectroscopy (EIS), electrochemical noise (EN) measurements, and the analysis of the surface and cross-section morphology. The differences in the corrosion behavior at the seawater/air interfacial region and that of full immersion region are discussed. The results showed that the corrosion products at the dynamic seawater/air interfacial region are continuously distributed, which is mainly due to the dissolved Al3+ flowing from the pits and reacting with the oxygen in the dynamic seawater/air interfacial region. The distribution of corrosion products in the entire leaching area is more dispersed. As aluminum alloy is immersed and removed from water periodically, the corrosion potential fluctuates periodically with an amplitude of 5-10 mV. Due to the high corrosion potential in the seawater/air interfacial region, the aluminum alloy above the waterline behaves as the cathode, and that below the waterline acts as the anode. However, because of the subtle difference in the corrosion potential, the galvanic corrosion effect is not obvious. The results of EIS revealed that the high-frequency capacitive arc radius of both seawater/air interfacial region and full immersion zone increased first and then decreased, and the corrosion product film in the interface zone had better corrosion resistance than that in the full immersion zone. The results of the EN test showed that the fluctuation amplitude of current noise decreased first and then increased, indicating that the local corrosion sensitivity decreased first and then increased. The slope of the high-frequency linear region of the power spectral density of current noise was less than -20 dB/dec, indicating that the corrosion type was local corrosion. The pit size at the seawater/air interface was much smaller than that in full immersion region, because the oxygen in the seawater/air interface region could be easily reduced within the pits by consuming H+, thereby increasing the pH value within the pits.

2024铝合金在模拟动态海水/大气界面环境中的局部腐蚀机制

[J].搭建了由电动推杆、时间继电器及4个腐蚀电化学传感器组成的模拟动态海水/大气界面(简称为水气界面)腐蚀测试平台,综合采用腐蚀电位监测、电化学阻抗谱(EIS)技术、电化学噪声(EN)技术以及表面和截面形貌分析,研究了2024铝合金在模拟动态水气界面区的局部腐蚀行为与机制,并比较了其与全浸区腐蚀行为的差异性。结果表明,动态水气界面区腐蚀产物呈“连续分布”特征,主要是由于试样向上移出水面过程中蚀孔内阳极溶解产生的Al<sup>3+</sup>流出,与界面区丰富的氧结合生成腐蚀产物;全浸区腐蚀产物分布较为分散。水气界面区随着铝合金浸入和移出水面,腐蚀电位呈现周期性“下降-上升”波动,波动幅值为5~10 mV。全浸区与水气界面区的水线上方由于腐蚀电位较高所以为阴极区,水线下方为阳极区;但腐蚀电位差异不大,因此宏观腐蚀电池作用不明显。EIS结果表明,水气界面区高频容抗弧半径均呈现先增大后减小趋势,界面区的腐蚀产物膜由于覆盖度大,比全浸区的腐蚀产物膜耐蚀性好。EN结果表明,水气界面区电流噪声的波动幅值先减小后增大,表明局部腐蚀敏感性先减小后增大,电流噪声的功率谱密度(PSD)高频线性区斜率均小于-20 dB/dec,表明其腐蚀类型均为局部腐蚀。和全浸区相比,水气界面区的蚀孔尺寸小,孔蚀发展速率较慢,这主要是因为水气界面区的O含量高,O<sub>2</sub>通过扩散到达蚀孔内部发生还原反应,消耗H<sup>+</sup>,进而提升蚀孔内的pH值。

On the localized corrosion of AA5083 in a simulated dynamic seawater/air interface—Part 1: Corrosion initiation mechanism

[J].

A high-resolution characterisation of localised corrosion of AA5083-H111 in simulated seawater by TEM

[J].

A novel approach used to study the corrosion susceptibility of metallic materials at a dynamic seawater/air interface

[J].

Diversity of intergranular corrosion and stress corrosion cracking for 5083 Al alloy with different grain sizes

[J].

Role of intermetallic phases in localized corrosion of AA5083

[J].

Investigation of pre-existing particles in Al 5083 alloys

[J].

Effect of thermomechanical treatment on the corrosion of AA5083

[J].

Insight into the localized strain effect on micro-galvanic corrosion behavior in AA7075-T6 aluminum alloy

[J].

Investigation on the corrosion behavior of aluminum alloys 3A21 and 7A09 in chloride aqueous solution

[J].

The corrosion behavior and film properties of Al-containing high-entropy alloys in acidic solutions

[J].

Covalent surface modification of LY12 aluminum alloy surface by self-assembly dodecyl phosphate film towards corrosion protection

[J].

Analysis of failure causes of epoxy-phenolic coated tinplate after boiling sterilization

[J].

Surface analytical characterization of passive iron surface modified by alkyl-phosphonic acid layers

[J].

Corrosion behaviour of niobium in phosphate buffered saline solutions with different concentrations of bovine serum albumin

[J].

The effect of dry/wet ratios on the corrosion process of the 6061 Al alloy in simulated Nansha marine atmosphere

[J].

Pitting corrosion behavior and mechanism of 5083 aluminum alloy based on dry-wet cycle exposure

[J].