我国核电站主要分布在沿海地区,沿海高盐、高湿的环境下,蒸汽发生器外侧会与海洋大气接触,可能导致加速腐蚀[1]。有研究表明,纯Cr、Fe-Cr合金在NaCl与水蒸气作用下均发生了加速腐蚀[2,3],这与沿海大气环境中含NaCl与水蒸气作用导致表面Cr氧化膜遭受破坏有关。即使纯高温水蒸气也可加速材料的氧化[4]。低铬钢在高温水蒸气中氧化后形成的氧化膜会分层,如2.25Cr1Mo在高压水蒸气条件下氧化200 h,虽然氧化时间较短,氧化膜较薄,但依然出现分层现象,X射线衍射 (XRD) 分析其氧化物为Fe3O4与Fe3-x Cr x O4,作者据此推测外层为Fe3O4,内层为Fe3O4与Fe3-x Cr x O4[5]。为研究高温水蒸气下10CrMo910氧化行为,王志武等[6]从运行15万小时的蒸汽管中取样,将氧化层剥落并研磨成粉末,采用XRD分析其氧化物为Fe3O4与FeCr2O4,研究表明外层为Fe3O4,内层为Fe3O4与Fe3-x Cr x O4。通常,如果氧化层较厚且不进行分层剥离,XRD难以准确探测其内层氧化物相组成。氧化膜的结构和相组成对氧化膜的生长和力学性能有显著影响,研究分层氧化膜的组成对研究氧化机理十分重要。

F22为美标珠光体型热强钢锻件,冷应变塑性及可切削性均良好,焊接性尚可,用于制造参数达510 ℃的主导管,为蒸汽发生器的常用材料。本实验以F22母材与焊缝为研究对象,在510 ℃模拟沿海空气环境开展了3000 h腐蚀实验。采用增重法测试了腐蚀动力学曲线,比较了母材与焊缝在测试环境下的耐蚀性。对F22在模拟沿海空气环境下生成的氧化层进行分层剥离,采用XRD分析内、外层氧化物相,并对其腐蚀机理进行了初步探讨。

1 实验方法

图1

表1 F22母材与焊缝化学成分表 (mass fraction / %)

Table 1

| Material | C | Si | Mn | P | S | Cr | Ni | Mo | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Base Metal | 0.11 | 0.06 | 0.45 | 0.004 | 0.001 | 2.41 | 0.11 | 1.04 | Bal. |

| Weld | 0.08 | 0.25 | 0.69 | 0.005 | 0.002 | 2.40 | 0.16 | 1.02 | Bal. |

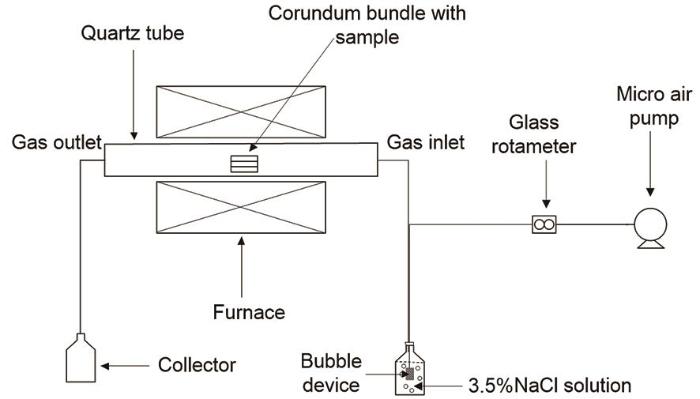

实验在石英管式炉中进行,测试温度为510±1 ℃。在图2所示的模拟系统中进行模拟沿海空气环境实验,该模拟系统由微型气泵、气体流量计、NaCl溶液容器和管式炉组成。气体由微型气泵产生,流量为20 mL/min并通入装有3.5% (质量分数) NaCl溶液的容器中,由空气将NaCl与水蒸气带入管式炉,经测试混合气体中NaCl含量为24.6 mg/m3。实验时间为3000 h,每250 h取出样品用精度为10-5 g的分析天平称重,获得腐蚀动力学数据,测试平行样品数量为3个。

图2

图2

模拟沿海空气试验装置图

Fig.2

Schematic diagram of the coastal air environment simulating device

腐蚀实验结束后,样品经去离子水清洗,除去表面可溶性盐,截面样品由环氧树脂镶嵌并在磨样机上水磨与抛光,结束用去离子水冲洗,再用无水乙醇清洗并吹干。采用D8advance-D8X型XRD、带有INCA6650型能谱仪 (EDS) 的Quanta200扫描电子显微镜 (SEM) 对不同腐蚀时间的腐蚀产物物相、结构和形貌进行分析。

2 结果与分析

2.1 金相组织

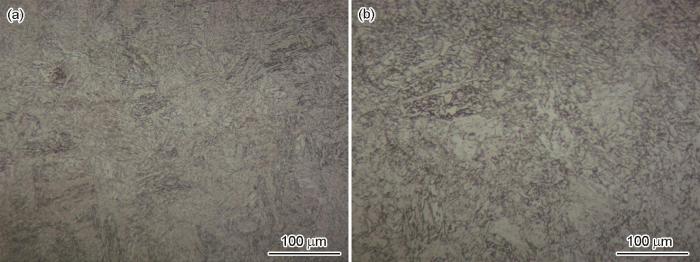

图3

图3

F22母材与焊缝金相显微图片

Fig.3

Metallographic photos of F22 base metal (a) and weld joint (b)

2.2 腐蚀动力学

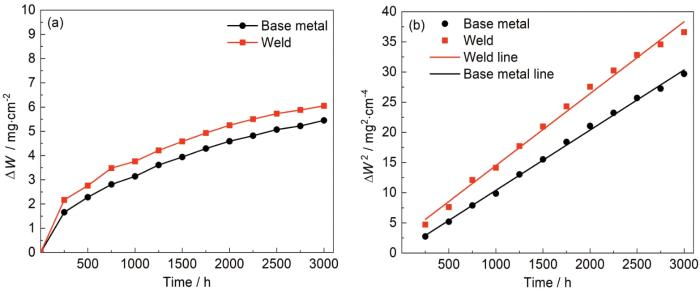

图4a为F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h的腐蚀动力学曲线。可见,两种样品在最初的250 h腐蚀增重较快,而在250 h后腐蚀增重速率有逐渐降低的趋势,腐蚀3000 h后焊缝增重略高于母材,其增重分别为5.45和6.05 mg/cm2。

图4

图4

F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h的腐蚀动力学曲线与拟合曲线

Fig.4

Corrosion kinetics (a) and fitting (b) curves of F22 base metal and weld joint during exposure at 510 ℃ for 3000 h in simulating coastal air

图4b为F22母材与焊缝的动力学拟合曲线。可见,母材和焊缝在250 h后的腐蚀均遵循抛物线规律。母材动力学拟合方程为:

焊缝动力学拟合方程为:

其中,ΔW为单位面积增重,mg/cm2;t为时间,h。由拟合结果便可得出抛物线速率常数:母材kp为9.98×10-3 mg2/(cm4·h);焊缝kp为1.191×10-2 mg2/(cm4·h)。拟合方程式中出现常数项是因为0~250 h的初期氧化速率快,不符合抛物线规律。母材和焊缝 (ΔW 2-t) 线性拟合优度R2分别为0.99729和0.99225。

2.3 腐蚀产物的形貌与成分

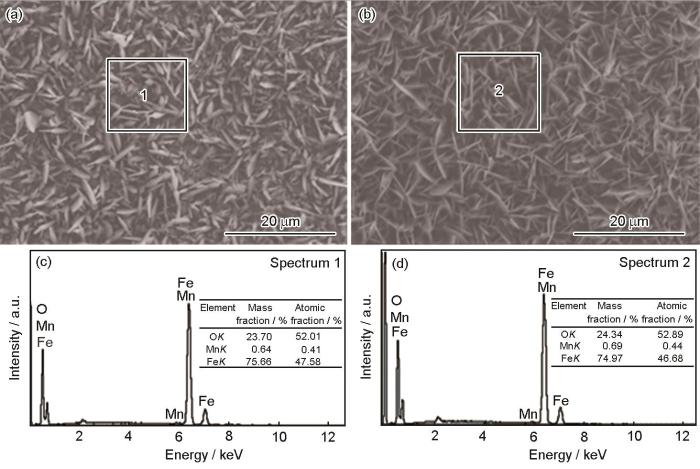

图5

图5

F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h的表面微观形貌与能谱图

Fig.5

Surface morphologies (a, b) and EDS results (c, d) of F22 base metal (a, c) and weld joint (b, d) after exposure at 510 ℃ for 3000 h in simulating coastal air

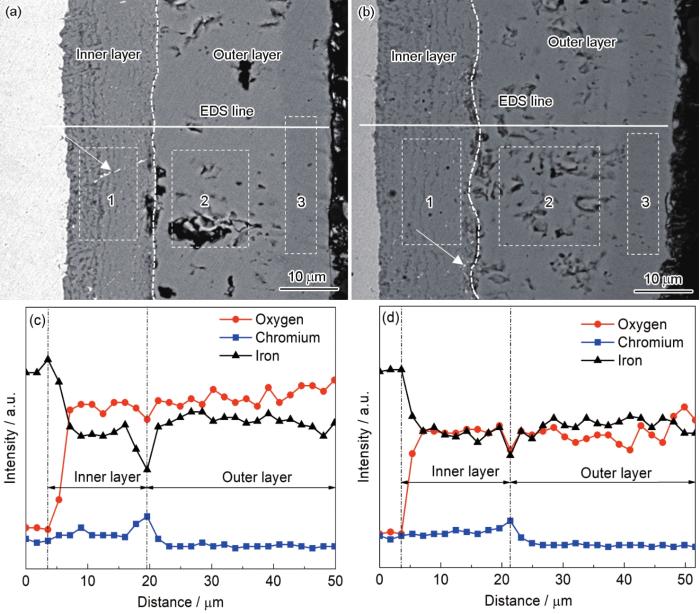

图6

图6

F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h的截面微观形貌与线扫描图

Fig.6

Cross-sectional morphologies (a, b) and EDS line scannings (c, d) of F22 base metal (a, c) and weld joint (b, d) after exposure at 510 ℃ for 3000 h in simulating coastal air

表2 F22母材和焊缝截面各区域元素含量

Table 2

| Zone | Base metal | Weld | ||||

|---|---|---|---|---|---|---|

| O | Cr | Fe | O | Cr | Fe | |

| 1 | 59.66 | 3.06 | 37.28 | 59.38 | 3.05 | 37.57 |

| 2 | 60.68 | - | 39.32 | 60.83 | - | 39.17 |

| 3 | 64.42 | - | 35.58 | 63.02 | - | 36.98 |

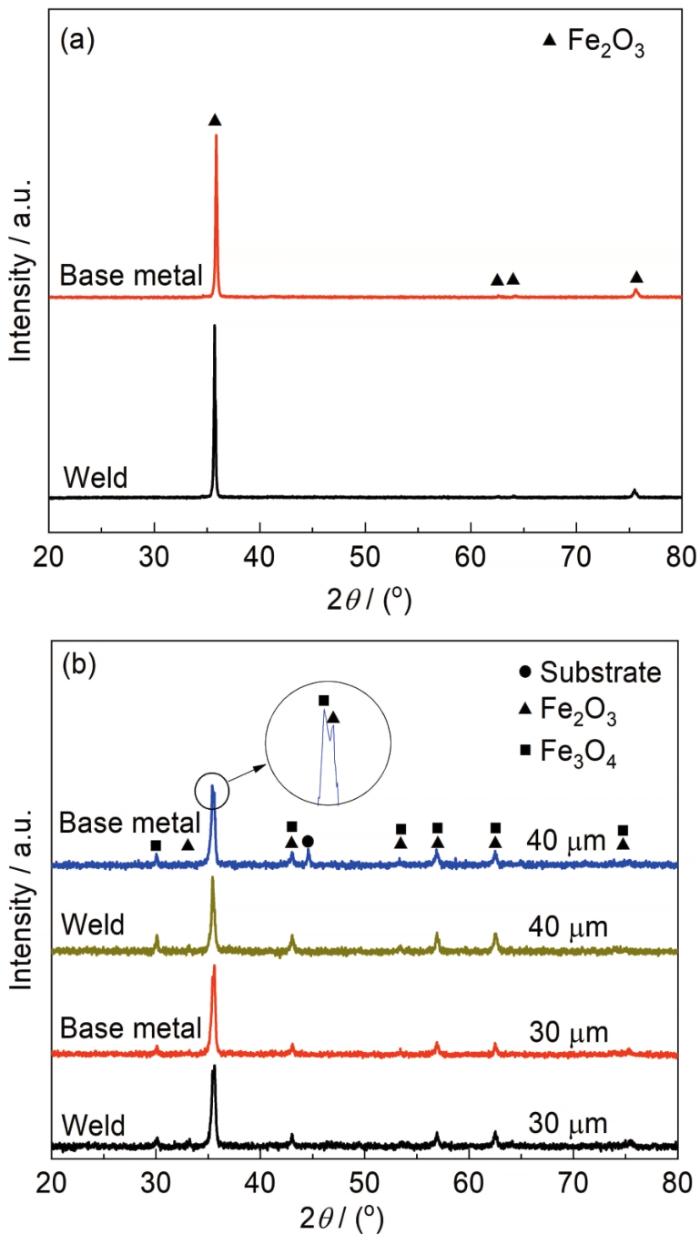

2.4 XRD分析

图7a为F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h的表面XRD谱。可见,XRD只探测到Fe2O3峰,结合截面形貌及EDS分析结果可知,在样品表层仅生成Fe2O3。从截面分析形貌可知,氧化膜有明显的内外两层,氧化3000 h后氧化膜外层厚度为30~35 μm。因此无法检测到氧化膜内层的腐蚀产物相。目前对水蒸气环境下T91,P92及T22等材料氧化膜内层的氧化物相仅仅通过能谱元素含量进行物相推测[9~11]。为厘清氧化膜内层的物相组成,本文对氧化膜进行分层剥离获得了内层氧化膜物相组成。用测量精度为0.001 mm的螺旋测微器先测量样品厚度,再用2000#砂纸分多次打磨并测量,在打磨减薄30与40 μm时进行XRD测试分析。图7b为剥离不同厚度氧化膜后的XRD谱。可见,对两种材料表面氧化膜剥离30 μm后,XRD不仅检测到Fe2O3峰还检测到Fe3O4峰,剥离40 μm后氧化物相为Fe3O4和Fe2O3,但母材表面出现了基体金属衍射峰,焊缝样品由于氧化膜较厚没有检测到基体衍射峰。Cao等[12]研究表明,低铬合金在氧化初期表面会形成Cr2O3,由于样品中Cr含量较低,Fe通过氧化层快速向外扩散形成氧化铁外层,氧化膜内层的Cr还可以固溶到Fe2O3晶格中,因此,XRD未能检测到母材与焊缝氧化物中的Cr2O3相。

图7

图7

F22母材与焊缝在510 ℃模拟沿海空气中腐蚀3000 h与剥离不同厚度氧化膜后的XRD谱

Fig.7

XRD patterns of F22 base metal and weld joint after exposure at 510 ℃ for 3000 h in simulating coastal air (a) and subsequently removing oxide layers with different thickness (b)

3 讨论

3.1 氧化层的相组成

F22母材与焊缝的氧化产物分层,由XRD与能谱分析可知,氧化外层为Fe2O3,氧化内层为Fe2O3和Fe3O4的混合物。在Fe-O相图中,510 ℃时,氧化膜由Fe3O4和Fe2O3组成,氧化物依氧含量不同而呈现从金属表面向外逐渐增加的次序排列,随O含量的增加,逐渐由α+Fe3O4向Fe2O3+Fe3O4转变,当氧的质量分数达到30%以上时,可完全形成Fe2O3[13]。根据EDS和XRD结果,其中母材与焊缝氧化膜外层区域3的O含量最高,如按照非化学计量Fe2O3+x 的化学式,其生成的氧化物分别为Fe2O3+0.6和Fe2O3+0.4;氧化膜外层的区域2中Fe与O原子比符合Fe2O3原子配比。XRD分析母材与焊缝区域1中的物相为Fe2O3和Fe3O4。由表2区域1中Fe、O原子比,可估算出Fe2O3与Fe3O4物质的量比,母材氧化膜内层中Fe2O3:Fe3O4约为9.5:1,而焊缝氧化内层中Fe2O3:Fe3O4约为4.5:1。Fe在氧化时,初始形成Fe3O4,由于环境中的高氧压,导致Fe2O3的形核与生长速度高,在表面覆盖连续的Fe2O3。因为Fe3O4中Fe的自扩散系数远远大于氧的自扩散系数,Fe3O4的生长是Fe向外扩散完成。在510 ℃下,Fe2O3中Fe和O的自扩散是极其缓慢的,氧的自扩散系数大于Fe的自扩散系数,氧离子向里扩散占优势,新的Fe2O3在Fe3O4/Fe2O3相界面生成。由于O在Fe2O3中极其缓慢的扩散速度,导致氧化速度明显降低[13~15],母材中Fe2O3含量比焊缝高,因此,母材氧化增重较焊缝略低。

3.2 腐蚀机理

二者的反应顺序由平衡氧分压的大小决定。

其中,ΔG是所求温度下反应的Gibbs自由能变化,kJ·mol-1;ΔGθ 是标准Gibbs自由能变化,kJ·mol-1;R是气体常数,8.314×10-3 kJ/(mol·K);T为温度,K;Qp是反应商。

由

一般来说,只有合金钢中的Cr含量达到临界浓度

由于F22样品Cr含量较低,即使在腐蚀初期,表面生成的Cr2O3也较少,故NaCl与水蒸气还可能继续与Fe2O3发生如下反应:

由于金属氯化物的熔点相较于其氧化物的熔点低,故其在高温下的蒸汽压高。CrCl3与FeCl2在高于500 ℃时会变为气体通过氧化层之间的孔洞向外挥发,气氛中的O2和H2O通过氧化膜界面向内扩散,两者随之发生反应[16]:

生成的HCl一部分会继续进入到氧化膜与基体界面处与基体发生反应。按公式 (

4 结论

(1) F22母材与焊缝在510 ℃模拟沿海空气环境中暴露3000 h后均发生了较严重的腐蚀,动力学均表现为增重,但两者单位面积增重差别不明显,母材和焊缝的抛物线速率常数分别为9.98×10-3和1.191×10-2 mg2/(cm4·h)。

(2) 两种材料都形成了双层结构的氧化物,内层为Fe3O4和Fe2O3混合物,外层为Fe2O3。

(3) 暴露后母材中Fe2O3含量比焊缝高,母材氧化增重较焊缝略低。

参考文献

Study on high temperature corrosion behavior of 316H steels of three manufacturers in simulated marine atmosphere

[D].

三种316H在模拟沿海大气中的高温腐蚀行为研究

[D].

The electrochemical corrosion mechanisms of pure Cr with NaCl deposit in water vapor at 600 ℃

[J].

Influence of Cr content on the corrosion of Fe-Cr alloys: The synergistic effect of NaCl and water vapor

[J].

SCC behavior of 304L stainless steel in high temperature and high pressure water vapor

[J].

304L不锈钢在高温高压水蒸气中的应力腐蚀开裂行为

[J].

Experimental study on steam oxidation of domestic nuclear Grade

国产核级

Analysis of oxide film characteristic of 10CrMo910 steels formed in high temperature and high pressure steam

[J].

10CrMo910钢在高温高压水蒸汽中形成的氧化膜的特征分析

[J].

Analysis on corrosion reasons of duplex stainless steel weld zone in oilfield production water

[J].

油田生产水双相不锈钢焊缝区腐蚀原因分析

[J].

Causes of welded corrosion and leakage of 304 stainless steel thin-wall container

[J].

304不锈钢薄壁容器焊缝腐蚀泄漏原因

[J].

Cyclic oxidation behavior of Fe-9Cr-1Mo steel in water vapor atmosphere

[J].

Temperature dependence of oxidation behaviour of a ferritic-martensitic steel in supercritical water at 600-700 ℃

[J].

Oxidation behavior of ferritic steel T22 exposed to supercritical water

[J].The oxidation tests of Ferritic Steel T22 exposed to supercritical water (SCW) at 540–620°C and 25 MPa was performed for up to 1000 h. The oxidation rate increased with increasing exposure temperature and time. Oxide films formed on T22 have a double-layered structure with an outer layer consisting of iron oxide and an inner layer consisting of spinel oxide. Numerous pores on the surface can be observed at the initial oxidation stage while they seemed to heal with increasing exposure time at 620°C. Cracks occurred along grain boundaries in the oxide scale when T22 exposed for 200 h at 620°C. The influence of time and temperature on the oxidation of Ferritic Steel T22 was discussed.

Studies on the corrosion behavior of Fe-20Cr alloy in NaCl solution spray at 600 ℃

[J].

Corrosion behavior of Cr bearing weathering steel in simulated marine atmosphere

[J].

含铬耐候钢在模拟海洋大气环境中的腐蚀行为

[J].设计了1Cr-0.5Al-0.3Mo,5Cr-0.4Ni-0.3Cu和10Cr-0.3Ni 3种不同成分的实验钢,以20MnSi钢为对比钢种,采用周期浸润加速腐蚀实验、电化学测试方法,结合SEM和XRD等手段研究了实验钢种在模拟海洋大气环境中的腐蚀行为。结果表明:实验钢的腐蚀速率随Cr含量增加而降低,1Cr钢和5Cr钢锈层为双层结构,内锈层为富铬层与贫铬层交替带状结构,10Cr钢表面出现钝化现象;随着腐蚀时间延长,5Cr钢腐蚀率先增加后趋平稳,10Cr钢腐蚀率一直稳定在较低水平,20MnSi钢腐蚀率降低;Cr可提高基体自腐蚀电位和电荷传递电阻,同时增大锈层电阻。

Study on high temperature corrosion and high temperature oxidation behavior of austenitic stainless steels

[D].

奥氏体不锈钢的高温腐蚀和高温氧化行为研究

[D].

Refractory metals and nickel in high temperature chlorine-containing environments-thermodynamic prediction of volatile corrosion products and surface reaction mechanisms: a review

[J].

NaCl induced corrosion of three austenitic stainless steels at high temperature

[J].

新型奥氏体不锈钢高温NaCl腐蚀行为研究

[J].

Oxidation behavior of αMo-Mo3Si-Mo5SiB2 (T2) three phase system

[J].

A new insight into high-temperature oxidation mechanism of super-austenitic stainless steel S32654 in air

[J].

Synergistic effect of NaCl and water vapor on the corrosion of Fe-Cr alloys at 600 ℃

[J].

NaCl和水蒸气对Fe-Cr合金腐蚀行为的影响

[J].用热重地研究了在600℃表面未涂或涂有NaCl膜的情况下, Fe-Cr合金在空气或空气+水蒸气中的腐蚀行为. 结果表明, 与合金在空气或水蒸气的腐蚀行为明显不同的是, 在单纯NaCl与水蒸气的协同作用下. 随着Cr含量的增加, Fe-Cr合金的耐蚀性能反而降低, 即Cr含量越高, 合金的腐蚀增重越大.