凝析油稳定塔塔底重沸器作为凝析油处理过程中的重要环节,但是在应用过程中换热管束频繁失效,造成严重的经济损失。莫烨强等[1]分析了2011年~2014年期间某炼厂使用的267台金属换热器的腐蚀失效问题,表明失效材料涉及碳钢、不锈钢、双相钢、低合金钢、内衬钛材料,其中碳钢的局部腐蚀行为最为严重。王永忠等[2]分析了大涝坝集气处理站凝析油稳定塔塔底重沸器的失效案例,表明20#管束、2507双相不锈钢管束、316L不锈钢+外涂层防护管束在应用初期均出现腐蚀失效,现场在对腐蚀失效原因分析的基础上提出工艺优化及铝锌稀土共渗处理重沸器管束,结果表明能够有效的延长管束服役寿命。王忠滨[3]采用镍磷镀技术在换热器管束内外表面形成具有保护作用的涂层,管束服役4年未发生腐蚀泄漏,极大的提高了管束使用寿命。以上的案例表明表面合理的表面处理工艺能极大的提高管束在极端环境下服役寿命,具有很高的经济效益。

在众多热处理工艺中,热浸铝 (HDA) 表面处理因简单高效,兼顾耐蚀和耐磨等优点,已经在石油化工、冶金机械、电力通讯等各个行业中广泛应用[4~7]。热浸铝的工艺流程对于热浸铝镀层的性能具有显著影响,到目前为止,多数的研究仍集中在热浸铝过程中生成的扩散层显微结构和成分。通常,认为在金属/镀层表面形成纯铝层,扩散层是由FeAl3和Fe2Al5组成。Katayama和Kuroda[4]研究表明一定量的Si的添加能够使得扩散层的厚度变小,同时显著提高涂层耐蚀性能。除此之外,刘艺等[5]和于升学等[6]则分别探究了不同稀土元素添加对于热浸铝镀层耐蚀性能和显微结构的影响。Lemmens等[8]研究表明,在腐蚀介质中,最外层的Al层能够对基体提供阴极保护;Panossian等[9]通过对比Al、Zn以及Al合金在大气中的阴极保护作用,表面热浸铝涂层仅在高含Cl-环境下表现出阴极保护作用。Kainuma等[10]则是从热浸铝镀层长期服役的角度出发探究了镀层失效机制,认为合金层的点蚀敏感性要小于纯铝层,并且一旦试样表面出现点蚀,点蚀沿着横向扩展的概率要远高于沿深度方向。徐秀清等[11]研究了改进工艺热浸铝后20#钢、15CrMo钢、321不锈钢在氯化铵环境下的耐腐蚀行为,结果表面热浸铝镀层可以阻碍腐蚀介质向基体渗铝层内部扩散,阻止腐蚀反应的发生。

热浸铝镀层不仅能够在苛刻环境中起到物理屏蔽作用,同时能够在苛刻腐蚀环境中作为牺牲阳极材料对基体进行阴极保护。但是热浸铝镀层在重沸器运行过程中的极端苛刻环境,如高温 (240 ℃)、高盐 (管束表面存在盐沉积)、CO2/O2适用性还有待进一步研究。因此,本文以重沸器换热管束最常用的20#钢,采用改进后的热浸铝工艺进行整管热浸铝,研究其在“高温-结盐-CO2/O2”共存环境下的腐蚀特性及耐蚀机理。

1 实验方法

换热管束基体材料为20#钢,其化学成份符合GB/T 8163-2018标准要求。热浸铝试样为整根U形换热管束和腐蚀挂片试样,尺寸分别为ϕ19 mm

采用MEF3A金相显微镜观察的换热器管束热浸镀镀层的形貌和厚度。采用JSM-6610A扫描电镜 (SEM/EDS) 观察热浸铝层表面及截面形貌及分析镀层成分组成;并通过用XRD-6000型X射线衍射仪 (XRD) 对热浸铝试样及腐蚀产物膜进行物相分析,扫描范围为20°~80°,扫描速率为4°/min。

通过电化学实验和高温高压模拟工况试验评价20#钢和热浸铝镀层的耐蚀性能。电化学实验在CS300型电化学工作站上进行,采用三电极体系,工作电极分别为热浸铝试样和20#,实验面积为1 cm2,参比电极为Ag/AgCl电极,对电极为铂片电极。极化曲线测试范围为-0.3 V (相对OCP)~1.6 V (相对Ag/AgCl),当电流密度大于10 mA/cm2时停止,电位扫描速度为0.333 mV/s。实验溶液为模拟现场腐蚀溶液 (mg/L),其中Cl- 79000,K++Na+ 47930,Mg2+ 317,Ca2+ 2941,HCO

管束表面存在大量盐垢,对其成分进行分析,其中Na+和Cl-占比分别为40.2%和59%,表明盐垢的主要成分是NaCl。高温高压模拟工况试验采用Corrtest 10 L反应釜,模拟某油田重沸器管束表面工况,温度为240 ℃,CO2分压0.5 MPa,样品表面通过NaCl沉积(对样品加热到90~100 ℃,在样品表面用软毛刷涂覆饱和NaCl溶液,水分挥发后出现NaCl沉积)模拟现场管束表面结盐工况,在10 L反应釜内加入模拟水溶液100 mL,模拟现场最大含水率 (1%),试验时间为7 d。实验结束后依次采用去离子水、丙酮、酒精对试样进行清洗;清洗完成后依据GB/T 16545-2015标准清除腐蚀产物 (500 mL盐酸 (ρ=1.19 g/mL),3.5 g六次甲基四胺,加蒸馏水配制成1000 mL溶液,25 ℃超声处理10 min),随后依次采用去离子水,酒精清洗冷风吹干。腐蚀速率 (CR) 按照

其中,

2 结果与讨论

2.1 热浸铝试样形貌及成分分析

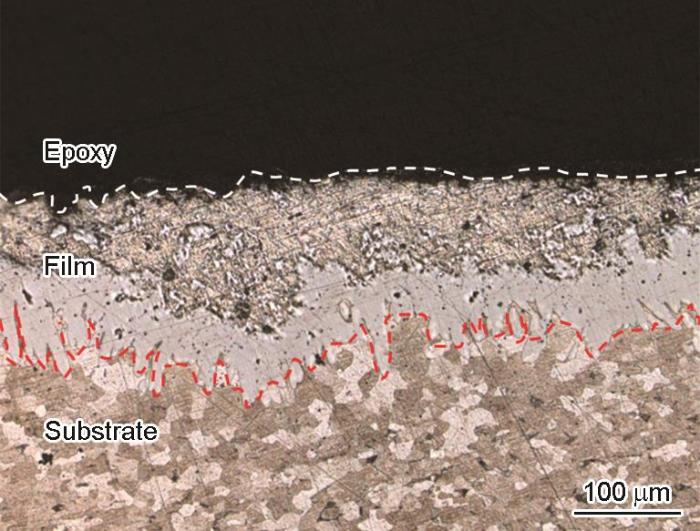

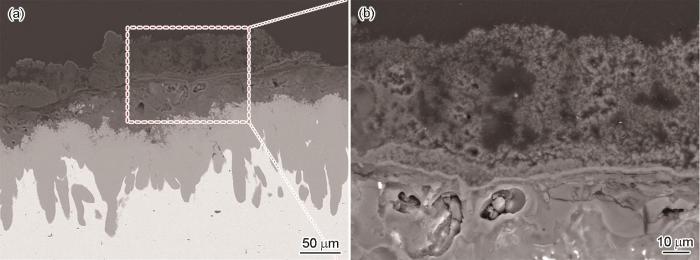

图1为热浸铝试样的截面形貌。可以看出,整个镀层分为两层,镀层的整体厚度在150~200 μm。最外层厚度分布不均匀,厚度在35~120 μm,并且在最外层中分布少量的白色物质。中间层呈“舌头状”楔入基体为合金层,并且合金层与基体之间存在明显的边界,无其它化合物或固溶体的过渡区。

图1

图1

20#钢热浸铝试样截面形貌

Fig.1

Cross-sectional image of 20# steel sample with HDA coating

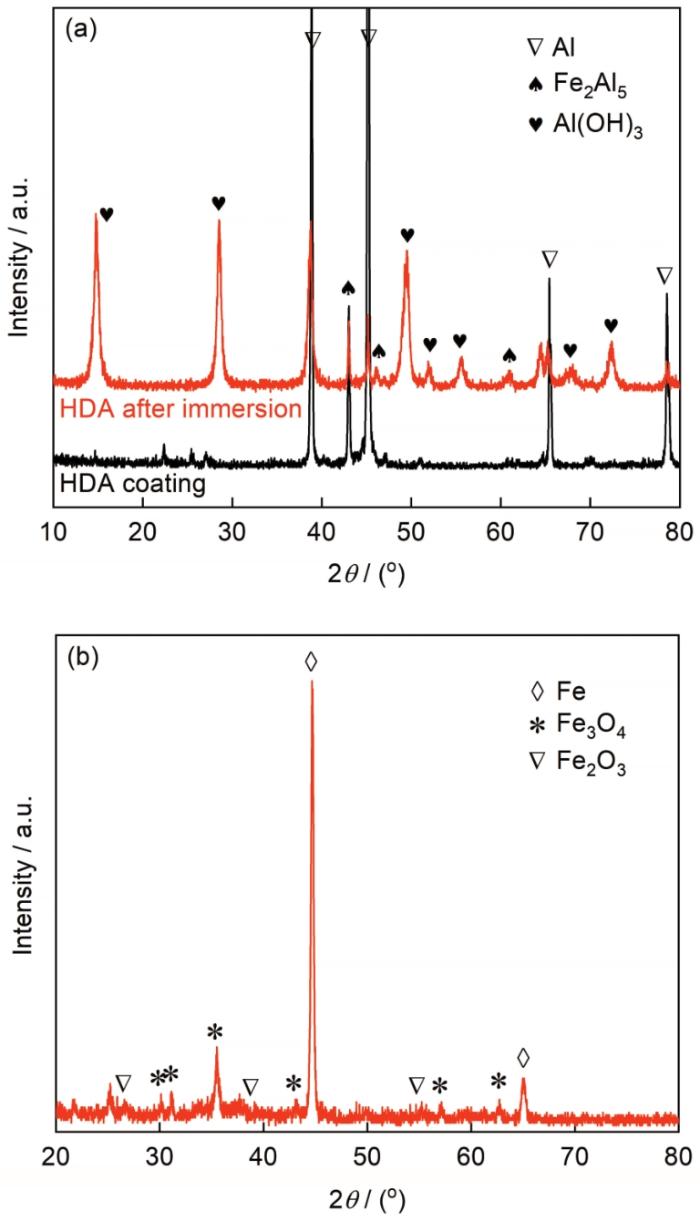

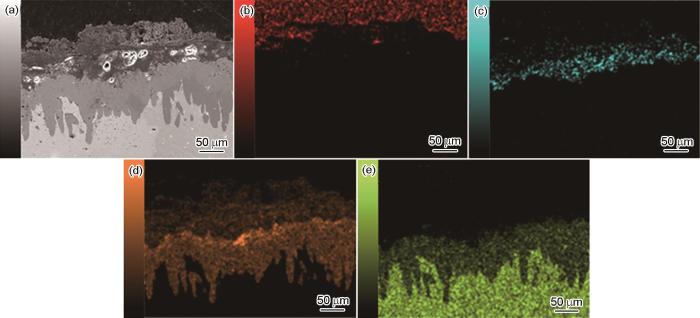

为了进一步分析热浸铝后的镀层结构,采用SEM/EDS对截面形貌进行观察,如图2所示。由图2可以看出,在最外层和中间合金层中存在少量的缺陷,中间层“舌头状”尖端分布不均匀。EDS面扫结果显示,最外层主要是纯Al层,中间层为Fe和Al互扩散形成的合金层,面扫结果进一步表明在合金层和金属基体无过渡区。合金层和基体之间结合紧密,无裂纹缝隙等缺陷。图3a为模拟工况试验前后热浸铝的XRD测试结果,可以看出热浸铝后试样表面的主要物质分别为纯Al和Fe2Al5相组成的合金层。这与韩石磊等[13]研究结果相一致,在热浸铝过程中Fe2Al5相生长很快,呈现舌头状,但是在纯Al层中未见明显的FeAl3针状物。Cheng和Wang[14]研究认为这种Fe2Al5相的生长主要和热浸铝过程中Fe在镀液中的溶解相关。

图2

图2

热浸铝试样截面形貌及EDS测试结果

Fig.2

Cross-sectional image (a) of HDA coating, and corresponding EDS element mappings of C (b), O (c), Al (d) and Fe (e)

图3

图3

热浸铝镀层在高温高压模拟实验前后以及20#钢在实验后的XRD图谱

Fig.3

XRD patterns of HDA coating (a) and 20# steel (b) before/after and after high-temperature-high-pressure simulation test, respectively

2.2 电化学测试结果

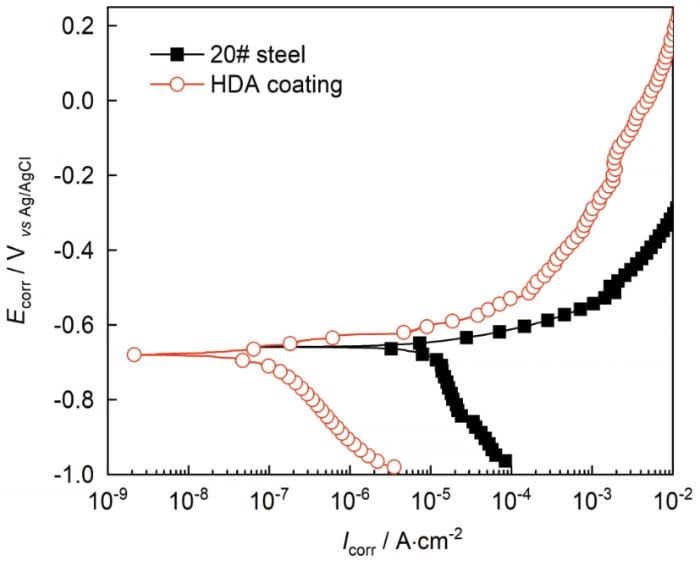

图4

表1 电化学参数拟合结果

Table 1

| Specimen | Ecorr / mVVS.Ag/AgCl | Icorr / μA·cm-2 |

|---|---|---|

| 20# | -658.98 | 17.95 |

| HDA coating | -680.58 | 0.058 |

2.3 高温高压模拟实验结果

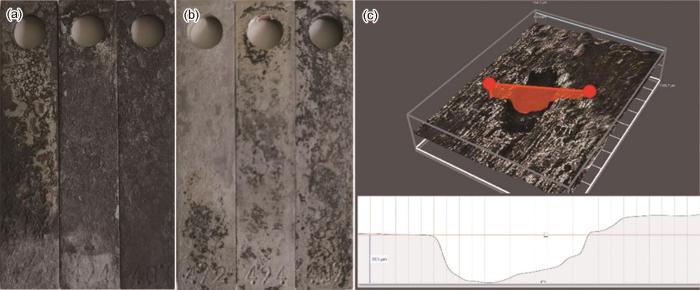

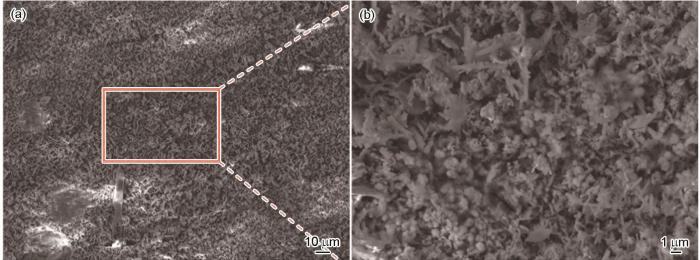

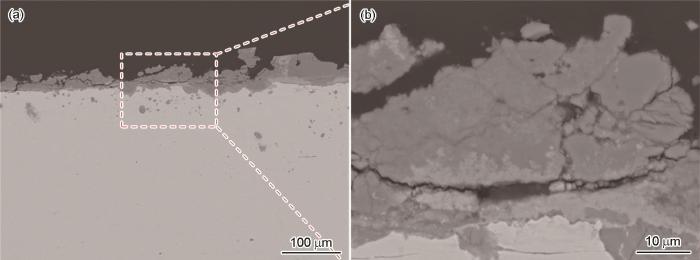

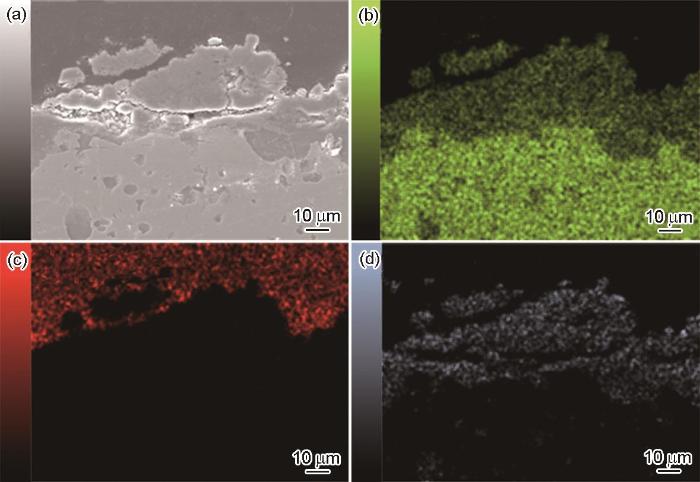

图5为20#钢在240 ℃-结盐-CO2/O2共存环境下腐蚀后的宏观形貌,可以看出20#钢表面存在黑色腐蚀产物沉积,去除腐蚀产物后20#钢样品表面粗糙出现局部腐蚀,采用超景深3D显微镜对点蚀深度进行测试,试样表面的最大点蚀坑深度为70.5 μm。另外在该环境下,20#钢的均匀腐蚀速率为0.68±0.04 mm/a,结合宏观形貌表明样品表面出现严重腐蚀,而热浸铝试样的腐蚀速率为0.08±0.02 mm/a。图6为20#钢表面腐蚀产物的微观形貌,局部放大后 (图6b) 可以看出产物膜相对疏松,并且产物膜中存在许多孔洞。图7为腐蚀产物膜截面形貌,从截面形貌可以看出样品表面的产物膜厚度在22.72~57.31 μm范围内,膜层厚度分布不均匀,并且膜层表面存在明显的裂纹和孔洞,进一步表明膜层疏松。图8为腐蚀产物的EDS面扫结果表明,产物膜主要由Fe、O组成。结合图3b中XRD测试结果,表明在240 ℃-结盐-CO2/O2共存环境中20#表面的腐蚀产物主要是Fe3O4和Fe2O3,无FeCO3的生成。

图5

图5

20#钢去除腐蚀产物前后形貌及最大点蚀深度形貌

Fig.5

Macro-morphologies of 20# steel before (a) and after (b) removing corrosion scale, morphology of maximum pit (c)

图6

图6

20#钢高温高压模拟试验后腐蚀产物微观形貌

Fig.6

General view (a) and locally enlarged image (b) of 20# steel after high-temperature-high-pressure simulation test

图7

图7

20#钢高温高压模拟试验后腐蚀产物截面形貌

Fig.7

Cross-section image (a) and locally enlarged image (b) of 20# steel after high-temperature-high-pressure simulation test

图8

图8

20#钢腐蚀产物截面形貌及C,O,Fe分布

Fig.8

Cross-sectional image (a) of 20# steel after high-temperature-high-pressure simulation test, and EDS element mappings of C (b), O (c) and Fe (d)

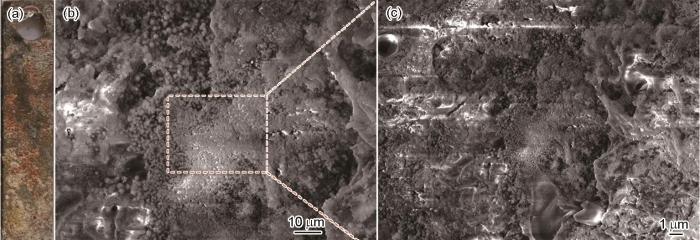

图9为热浸铝试样在240 ℃-结盐-CO2/O2共存环境下的宏观形貌及局部产物膜微观形貌。图9a可以看出,样品表面存在灰白色和黄色产物层,局部腐蚀产物膜放大后,如图9b所示,产物膜分布不均匀,部分区域产物膜疏松的球状颗粒状堆积,但是局部产物膜相对致密,如图9c所示。图10为热浸铝试样高温高压模拟试验后的截面微观形貌,可以看出膜层同样出现分层结构,在靠近基体一侧产物膜同样出现“舌头状”分布,对最外层放大后可以看出膜层中出现明显的孔洞,并且局部存在裂纹。图11为截面EDS面扫结果,可以看出膜层主要呈现双层结构,外层主要由Al及Al的氧化物构成,内层仍是由Fe2Al5合金层构成,并且在合金层中未见氧化物的生成,表明靠近基体一侧的Fe2Al5合金层未出现腐蚀,也就是说在热浸铝试样腐蚀过程中最外层纯Al层优先腐蚀,而后Fe2Al5合金层才出现腐蚀。结合图3a中XRD测试结果,可以看出在热浸铝表面生成的腐蚀产物主要为Al(OH)3。

图9

图9

热浸铝试样腐蚀后宏观形貌及腐蚀产物膜微观形貌

Fig.9

Macro-morphology (a), micro-morphology (b) and locally enlarged view (c) of the corrosion scale formed on HDA coating after corrosion test

图10

图10

热浸铝试样腐蚀后截面形貌

Fig.10

Cross-sectional morphology (a) and locally enlarged view (b) of HDA coating after corrosion test

图11

图11

热津镀铝试样腐蚀产物截面形貌及C,O,Al,Fe分布

Fig.11

Cross-sectional image (a) of HDA coating after corrosion test, and corresponding EDS element mappings of C (b), O (c), Al (d) and Fe (e)

2.4 腐蚀机理分析

阳极反应:

阴极反应:

FeCO3沉积过程:

Hua等[19]研究表明在200 ℃时,样品表面除FeCO3外,内层通过如下反应生成Fe3O4。

O2参与阴极反应:

在模拟管束实际服役工况中,管束表面存在高温 (240 ℃)-结盐 (盐沉积)-CO2/O2-H2O共存环境,随着温度的升高,反应釜内的H2O逐渐汽化,当与结盐试样接触后,由于盐的潮解作用,导致在结盐20#钢试样表面出现局部过饱和盐溶液状态。此时,Cl-会优先在试样表面吸附形成[FeCl]-,并且作为催化剂加速阳极溶解,如公式 (

对于热浸铝试样而言,截面形貌及XRD测试结果显示,样品表面的腐蚀产物主要是Al(OH)3,表明在实验过程中主要是外层纯Al层的腐蚀。同样在高温高压环境中生成的水蒸气在结盐热浸铝试样表面吸附,导致在界面形成过饱和盐溶液。尽管纯Al表面能够生成纳米级的Al2O3钝化膜,但是在过饱和NaCl溶液中,在膜/盐溶液界面,Cl-的吸附与膜相互作用,导致钝化膜减薄甚至破裂。而后,阳极溶解生成的Al3+通过反应 (20)~(25) 生成Al(OH)3[25, 26]。结合腐蚀产物形貌,可以看出当热浸铝试样出现腐蚀时,最外层Al层优先出现腐蚀,逐渐生成Al(OH)3,同时腐蚀沿着纯Al层横向生长,并未沿着Fe2Al5合金层生长,这与Kainuma等[10]对热浸铝涂层长期浸泡失效研究结果相一致,优先腐蚀的纯Al层可以作为牺牲阳极对合金层和基体起到保护作用。一旦纯Al层腐蚀完后,Kainuma等[10]研究表明合金层比纯Al层具有更高的腐蚀电位和点蚀击破电位,因此在Al层腐蚀完后,合金层还能够提供有效的防护作用,阻碍腐蚀的进一步发生。另外,极化曲线测试结果也表明热浸铝涂层相比于基体,腐蚀速率更小,

3 结论

(1) 在240 ℃-结盐-CO2/O2共存环境下的极端腐蚀工况,发现20#钢的均匀腐蚀速率达到0.68±0.04 mm/a,去除腐蚀产物后样品表面的点蚀深度达到70.5 μm,表面生成的腐蚀产物膜主要为Fe3O4和Fe2O3,无FeCO3生成,并且膜层中存在大量裂纹。

(2) 热浸铝试样主要由纯Al层和Fe2Al5合金层组成,厚度在150~200 μm;在240 ℃-结盐-CO2/O2共存环境下,Cl-导致Al层表面的钝化膜破坏后,腐蚀会沿着纯Al层横向扩展,并对基体和合金层起到保护作用,生成的腐蚀产物主要为Al(OH)3。极化曲线测试结果表明,热浸铝试样耐蚀性能相比20#钢提升300多倍。

参考文献

Heat exchanger failure cases statistics analysis in refinery

[J].

炼厂换热器腐蚀失效案例统计分析

[J].

Causes and countermeasures for corrosion of tube bundles in the bottom reboiler of condensate stabilizer tower

[J].

凝析油稳定塔塔底重沸器管束腐蚀原因及对策

[J].

Application of electroless-plated Ni-P alloy to improve the corrosion resistance of stabilizer reboiler

[J].

化学镀镍磷合金提高稳定塔重沸器耐蚀性能

[J].

Long-term atmospheric corrosion properties of thermally sprayed Zn, Al and Zn–Al coatings exposed in a coastal area

[J].

Influence of rare earth yttrium on the structure and corrosion resistance of hot-dip aluminum coating

[J].

稀土Y对热浸镀铝镀层组织及耐蚀性的影响

[J].

Effect of rare earth element cerium on properties and microstructure of hot dip aluminum coating on Q235 Steel

[J].

稀土铈对热浸镀铝层组织和性能的影响

[J].

A review on recent approaches in the field of hot dip zinc galvanizing process

[J].

Study of the electrochemical behaviour of aluminized steel

[J].

Steel cathodic protection afforded by zinc, aluminium and zinc/aluminium alloy coatings in the atmosphere

[J].

Long-term deterioration mechanism of hot-dip aluminum coating exposed to a coastal-atmospheric environment

[J].

Corrosion behavior of hot-dipped aluminum coating in ammonium chloride environment

[J].

热浸铝镀层在氯化铵环境中的腐蚀行为研究

[J].

Effect of extremely aggressive environment on the nature of corrosion scales of HP-13Cr stainless steel

[J].

Effects of temperature on hot-dip aluminizing process for Preparing hydrogen/tritium permeation barrier

[J].

温度对热浸铝及后续扩散中镀层的影响

[J].

Growth of intermetallic layer in the aluminide mild steel during hot-dipping

[J].

Corrosion behavior of 20# steel in alkanolamine solution mixed with ionic liquid containing saturated CO2

[J].

20#钢在含饱和CO2的离子液体醇胺溶液中的腐蚀行为研究

[J].

Effect of temperature on corrosion behavior of X70 steel in an artificial CO2-containing formation water

[J].

温度对X70钢在含CO2地层水中腐蚀行为影响

[J].利用高温高压反应釜,采用失重、SEM、XRD、EDS和电化学方法研究了不同温度下X70管线钢在含CO<sub>2</sub>地层水中的腐蚀行为。讨论了X70钢CO<sub>2</sub>腐蚀机理的热力学和动力学机制。结果表明:温度通过影响FeCO<sub>3</sub>过饱和度、晶粒形核率和长大速率,进而影响X70钢腐蚀速率。在温度为30 ℃时,FeCO<sub>3</sub>的过饱和度较小,不能在X70钢表面连续析出,难以形成保护性产物膜,X70钢腐蚀速率较高。温度为60~90 ℃时,FeCO<sub>3</sub>的形核速率大于生长速率,X70钢表面形成致密的FeCO<sub>3</sub>膜,腐蚀速率开始下降。继续升温至120和150 ℃,FeCO<sub>3</sub>的形核速率小于生长速率,X70钢表面不能形成完整的具有保护性的FeCO<sub>3</sub>膜,或膜内应力增大导致膜破裂。FeCO<sub>3</sub>膜与基体金属形成电偶电池,发生局部腐蚀。

Corrosion mechanism of air cooler in a CO2 removal system with amine solution

[J].

胺液脱除CO2系统空冷器腐蚀规律研究

[J].采用热力学Kent-Eisenberg (KE) 模型建立了贫胺液空冷器工艺仿真模型,通过Aspen plus工艺模拟软件,分析了空冷器降温 (41.96~83.40 ℃) 过程中热稳定盐、有机酸和CO<sub>2</sub>等腐蚀性介质的变化规律。结果显示,空冷器前三排管束中气相摩尔分数较小,气相中热稳定盐和CO<sub>2</sub>的摩尔分数分别占到55%和45%,为空冷器管束腐蚀的关键危害源。通过建立空冷管束流体动力学仿真模型,分析管束内部气相流动特性,得知空冷器第二排9~12、20、21、24、27~40号管束气相分率较大,属于腐蚀高风险区域,该结果与实际空冷器管束腐蚀位置相符合。

Corrosion and protection technique of regeneration tower bottom reboiler in natural gas purification unit

[J].

天然气再生塔底重沸器腐蚀与防护技术研究

[J].针对某油田轻烃站再生塔底重沸器管束及管板的严重刺漏问题,通过现场服役工况、生产工艺相关信息的调研分析,并结合电化学评价方法,剖析并明确重沸器内腐蚀问题的诱因、机制及影响因素;同时,提出了切实可行的应对措施,最大程度地确保设备平稳、长期安全运行。

The evolution and characterisation of the corrosion scales formed on 3Cr steel in CO2-containing conditions relevant to geothermal energy production

[J].

Effect of impurities on the corrosion behavior of CO2 transmission pipeline steel in supercritical CO2- water environments

[J].

Study on corrosion behavior of different steels in multiple thermal fluids

[J].

多元热流体中不同钢材的腐蚀行为研究

[J].

Development of corrosion in oil and gas well with high temperature and high pressure CO2/O2

[J].

油气井高温高压CO2/O2腐蚀研究进展

[J].

The effect of O2 content on the corrosion behaviour of X65 and 5Cr in water-containing supercritical CO2 environments

[J].

Synergistic effect of O2-Cl- on localized corrosion failure of L245N pipeline in CO2-O2-Cl- environment

[J].

The chemical nature of aluminum corrosion: V. Energy transfer in aluminum dissolution

[J].