随着社会的不断发展,物质文化生活逐步提高,但生活垃圾也越来越多,目前对生活垃圾的主要处理方式有填埋、焚烧和其他处理方式。其中垃圾焚烧发电具有很好的减容性和减重性,还可以输出电能,实现资源的二次利用,也减少了因垃圾填埋造成的环境问题。如今垃圾源头分类逐步完善,垃圾热值逐渐增加,垃圾成分逐渐简单化,垃圾焚烧发电锅炉的运行参数也有所提升。然而,垃圾中碱金属和Cl的含量较高,其焚烧产生的高温烟气含有大量酸性气体、盐类蒸气,除此之外,还有大量被烟气流动携带的飞灰颗粒,这使得焚烧炉内的工作环境十分复杂。炉内承受高温高压的金属管壁在此种恶劣环境中很容易发生腐蚀和磨损,由受热面管壁减薄造成爆管的事故经常发生[1-3]。如何有效控制垃圾焚烧电站受热面管道的高温腐蚀逐渐成为当前研究的热点。一般认为,电厂锅炉管壁温度高于300 ℃时发生高温腐蚀,300~480 ℃之间为弱腐蚀温度区域,而550~700 ℃为强腐蚀温度区域。Skrifvars等[4]对不同钢材在450~600 ℃氯盐、硫酸盐等环境下的腐蚀研究表明,腐蚀在远低于金属的熔化温度时就开始发生,而Cl的腐蚀能力最强。研究[6]表明,当燃料中氯的含量大于0.3%时,与Cl有关的高温腐蚀倾向严重,并且在锅炉管壁中与S有关的腐蚀是一次性的,而与Cl有关的腐蚀是重复性的。

对垃圾焚烧发电锅炉的金属受热面管道的高温腐蚀防护措施主要分为基材的选择、表面防护和运行控制。制备涂层是一种表面涂覆措施,而镍基合金涂层因为其出色的抗腐蚀能力和高强度广受欢迎,制备镍基合金涂层的方法也有很多种:电镀法、热喷涂法和激光熔覆法等[6-12]。热喷涂根据所用涂层材料形状和热源特性,可分为火焰喷涂、电弧喷涂和等离子喷涂[13-21]。火焰喷涂具有易制备、残余应力小、喷涂材料种类多等优点。但其高孔隙率和低结合强度缺点也不可忽略。而重熔技术刚好解决了这两个问题,重熔技术使涂层更致密且使基地与涂层达到冶金结合强度。因此对热喷涂涂层进行二次重熔处理是强化热喷涂涂层的重要手段。感应重熔技术是一种采用电磁感应加热原理重熔喷涂层的工艺技术[22]。重熔是预先在工件表面制备一定厚度的自熔性金属涂层,利用涡流产生的热量使涂层转变为液相,再使之冷却,凝固,形成和基体冶金结合、内部致密无孔隙的焊接涂层[23]。这种加热方式不但能使涂层与基体在交界面处形成微冶金结合,而且还有利于涂层的除渣排气,从而在基体表面形成一层致密的涂层[24-26]。

本研究使用火焰喷涂法制备镍基合金涂层,并对完成后的涂层进行感应重熔处理,以期提高涂层质量、强化涂层与基体的结合程度和提高涂层的性能。本文以氯腐蚀为重点,对镍基合金涂层的耐高温腐蚀状况进行了研究,并利用X射线衍射仪 (XRD)、电子显微镜 (SEM)、能谱分析仪 (EDS) 和显微硬度分析仪,对高温腐蚀后的涂层性能进行了测试,对测试结果进行了分析讨论。

1 实验方法

实验选取垃圾发电厂常用的锅炉水冷壁钢管所用的普通20号碳钢板作为制备涂层的基体,其化学成分 (质量分数,%) 为:C 0.17~0.23,Si 017~0.37,Mn 0.35~0.65,P≤0.035,S≤0.035,Ni≤0.3,Cr≤0.25,Fe余量。

实验采用镍基合金粉末作为火焰喷涂的材料,镍基涂层成分 (质量分数,%) 为:C 0.15,Cr≤25,Mo≤4.0,Mn 0.50,Fe≤5,Cu≤5.0,Nb≤1.0,Ni余量。为了控制预涂覆粉末的均匀性和成分单一性,在熔覆之前对钢板进行预处理,首先使用砂轮和砂纸对钢板进行打磨,去除钢板表面氧化物及其它杂质;然后用无水乙醇将表面清洗干净并风干备用。在本实验中,用火焰喷涂技术和感应重熔技术制备镍基合金涂层,空气压力为0.4~0.6 MPa,氧气压力为0.8 MPa,乙炔压力为0.1 MPa,喷涂距离为100 mm,喷涂层的平均厚度约为0.6 mm,金属基体厚度为0.5 cm。将制备好的镍基涂层样块用线切割技术切割成1 cm×1 cm的小试块备用。

将制备好的镍基涂层样块放入超声波清洗器中进行清洗,然后将样块进行烘干处理。烘干结束后用电子天平进行称重,记录好样块的重量。将粉末状的NaCl和KCl放入压片机内压制成厚度约为0.5 mm的腐蚀盐药片。将其放在试块涂层面中心,将试块编号后放入到坩埚中。然后将坩埚放入到三温区管式炉之中进行高温处理,分别进行500 ℃/200 h、500 ℃/400 h、600 ℃/200 h和600 ℃/400 h 4种不同的高温腐蚀处理。待高温腐蚀结束后,将试块取出,进行称重、打磨、抛光等一系列处理,进行性能检测。

涂层相组成采用 (Rigaku D/Max) X射线衍射仪 (XRD) 进行分析,衍射条件为Cu Kα (λ=0.154178 nm) 靶,40 kV和20 mA,扫描速率和扫描范围分别为8 °/min和10°~90°;涂层的显微组织分析使用LEO-1450型扫描电子显微镜 (SEM) 和能谱分析仪 (EDS);涂层的显微硬度在DMH-2LS显微硬度分析仪上进行。

2 结果与讨论

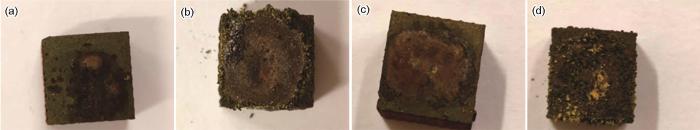

图1为4种工况下高温腐蚀结束后试块的表面形貌特征。经过高温腐蚀后呈现较平整、黑色的涂层表面,有部分熔渣以及腐蚀产物存在表面,但无明显的裂纹与沟壑存在。随着温度的升高以及腐蚀时间的增长,涂层的表面颗粒状物质越多。但可以直观明显地看到镍基合金涂层,无明显缺陷,耐高温腐蚀性能良好。

图1

图1

4种不同实验条件试块的宏观形貌

Fig.1

Morphologies of specimens after 500 ℃/200 h (a), 600 ℃/200 h (b), 500 ℃/400 h (c) and 600 ℃/400 h (d) different experimental conditions

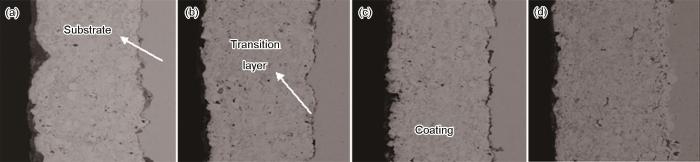

图2a为500℃/200h处理后涂层截面形貌,可以看出基体与镍基合金涂层有明显的界限之分,涂层与基体结合紧密,基体光滑且组织致密,没有因腐蚀产生的缺陷,基本保持良好的形貌。镍基涂层则呈现较粗糙表面以及较为致密的组织。从图中可以看到涂层组织没有出现受到熔融盐的腐蚀而产生的孔洞、裂缝等缺陷,可以推断镍基涂层在500 ℃/200 h的环境下耐高温氯腐蚀性能良好,可以有效地保护基体组织不受腐蚀。

图2

图2

4种不同实验条件试块的截面显微形貌

Fig.2

Micrographs of cross-sections of specimens under 500 ℃/200 h (a), 600 ℃/200 h (b), 500 ℃/400 h (c) and 600 ℃/400 h (d) different experimental conditions

图2b为600 ℃/200 h处理后涂层截面形貌,可以看出温度升高后,涂层与基体颜色相对较暗,但基体仍然致密,没有出现由于腐蚀作用而出现的缺陷。涂层也依旧完好,没有出现较明显的腐蚀痕迹,基体组织保持完好的组织形貌,说明涂层基本没有受到高温下氯盐的侵蚀,对基体起到了很好的保护作用。可以推断镍基涂层在600 ℃/200 h的环境下具有较好的耐高温氯腐蚀的性能,可以有效地保护基体组织不受腐蚀。

图2c为500 ℃/400 h处理后涂层截面形貌,可以看出基体与镍基合金涂层有明显的界限之分,基体颜色较浅,涂层颜色较深。涂层与基体结合紧密,基体光滑且组织致密,没有因腐蚀产生的缺陷,只有一些工艺制作导致的孔洞。镍基涂层较为致密。从图片中可以看到涂层组织没有出现受到熔融盐的腐蚀而产生的孔洞、裂缝等缺陷,可以推断镍基涂层在500 ℃/400 h的环境下耐高温氯腐蚀性能良好,可以有效地保护基体组织不受腐蚀。

图2d为600 ℃/400 h处理后涂层截面形貌,可以看到,温度升高后,涂层与基体颜色变深,但基体仍然致密,保持完好的组织形貌,没有由于腐蚀作用而出现的缺陷。涂层依旧完好,没有出现较明显的腐蚀痕迹,说明涂层基本没有受到高温下氯盐的侵蚀,对基体起到了很好的保护作用。可以推断镍基涂层在600 ℃/400 h的环境下具有较好的耐高温氯腐蚀的性能,可以有效地保护基体组织不受腐蚀。

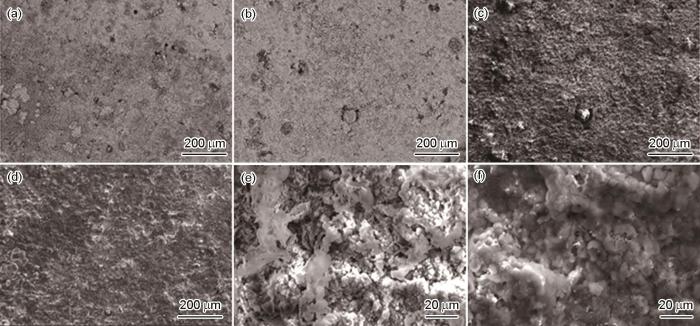

图3

图3

不同实验条件腐蚀后涂层表面SEM形貌

Fig.3

SEM images of the coating surfaces after 500 ℃/400 h (a, b) and 600 ℃/400 h (c-f) experimental conditions corroded in two different areas

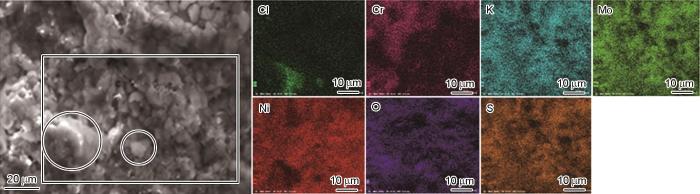

由图4可见,黄色区域Cl、K含量较高,而其他区域内几乎不含Cl,而此两黄色区域内Cr、Ni含量较低,其他区域Ni分布较广,因此断定没有Cr、Ni的氯化物存在,从而可断定此面层材料未见明显腐蚀现象。

图4

图4

试块经过600 ℃/400 h腐蚀后白色区域内的元素分布图

Fig.4

Corrosion image and element distribution after the test block was corroded at 600 ℃ for 400 h in white area

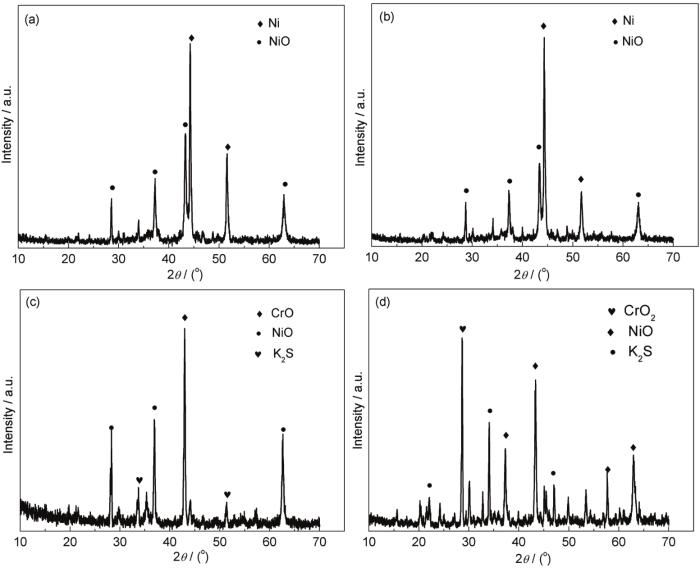

图5为不同温度与时间腐蚀后的XRD图谱,由图可知,不同腐蚀温度和时间的图谱大致趋势相似。图5a (500 ℃/200 h) 在44°时出现了最高峰,通过分析查到与之相符合的元素为Ni。37°、43°和64°时出现了次高峰,通过分析为NiO。图5c (500 ℃/400 h) 在44°时出现了最高峰,通过分析得知为Ni,在38°、43°、53°、63°出现了次高峰,通过分析得知为NiO。图5a和c结果说明Ni与O结合形成的NiO能有效地保护基体,有较好的耐高温腐蚀作用。图5b和d为600 ℃腐蚀的XRD图谱,图5b在43°出现最高峰,通过分析得知为CrO2,在28°、37°、62°时出现了次高峰,通过分析得知为NiO,其余峰通过分析得知为K2S,结合实验过程以及文献资料初步推测存在K2S物质的原因可能是盐KCl中的K留存在涂层上,而S则是把Cl从中置换出,形成K2S。600 ℃腐蚀时生成了CrO2,说明在此温度时,存在Cr与O结合生成了CrO2,在NiO起保护作用的基础上,也同样对基体起到了防护作用。

图5

图5

4种不同实验条件涂层的XRD图谱

Fig.5

XRD patterns of the coatings under 500 ℃/200 h (a), 600 ℃/200 h (b), 500 ℃/400 h (c) and 600 ℃/400 h (d) different experimental conditions

从图6中可以看出,涂层区域的硬度均在500 HV以上,部分位置可以达到900 HV左右,同种工况的硬度会出现起伏,差别最大可以达到300 HV。出现这种情况的原因一方面是由于制备涂层的工艺技术的特点,使得涂层部分会存在少许的孔洞,在进行硬度测试的时候,由于受到力的作用,一些缺陷的存在会使压痕面积变大,导致最后测出的硬度偏小;另一个原因是由于经过了高温腐蚀,部分涂层组织受到破坏,也会导致硬度偏小。即使在这样的情况下,随机取得硬度测试点的硬度仍可以达到500 HV以上,充分体现了镍基涂层的高硬度、良好的耐腐蚀性能和涂层组织的均匀性。距涂层表面600~1000 μm处是基体的硬度,所有工况的试样基体硬度均在100~200 HV之间,没有太大的变化,说明在500和600 ℃的高温条件下,涂层有良好的耐高温腐蚀作用,硬度基本没有发生变化。600 ℃下400 h高温氯盐腐蚀的试样相比于其他工况,涂层的硬度偏低,说明随着温度的升高和时间的増长,涂层的硬度会稍有下降,但是硬度仍保持在500 HV以上,仍有优良的服役性能。综上可知,镍基合金涂层有良好的耐高温腐蚀性能。

图6

图6

试块由涂层到基体的显微硬度 (由涂层表面到基体内部)

Fig.6

Microhardness of specimens from coating to substrate (from coating surface to substrate interior)

3 结论

镍基合金涂层样品经高温腐蚀后,基体和涂层结合紧密,没有因高温腐蚀出现的缺陷,且随着温度与时间的升高,涂层表层虽有少许损坏,整体仍完好;高温后生成了NiO以及CrO2,并且还有Ni、Cr、K等形成固溶体,有效地保护了基体金属,增强了涂层的抗腐蚀能力;通过硬度分析可知镍基合金涂层硬度维持在500~900 HV之间,基体硬度维持在100~200 HV之间,基体没有受到破坏。综上可知镍基合金涂层有良好的耐高温腐蚀性能。

参考文献

Failure analysis on the bursting of boiler pipes

[J].

锅炉管爆裂失效的分析研究

[J].

Analysis and countermeasures of water wall tube explosion in partition wall of the waste incineration boiler

[J].

垃圾焚烧余热发电锅炉隔墙水冷壁爆管事故分析与对策

[J].

Corrosion of super-heater steel materials under alkali salt deposits. Part 2: SEM analyses of different steel materials

[J].

High temperature chloridization corrosion on the bio-fuel boiler

[J].

生物质燃烧锅炉中的高温氯腐蚀

[J].

Minor crystallization of amorphous alloy Fe73.5Cu1Nb3Si13.5B9 by laser irradiation

[J].

CO2激光辐照Fe73.5Cu1Nb3Si13.5B9非晶合金的微量晶化

[J].

Preparation of iron base amorphous and nanocrystalline alloy coatings by plasma spraying

[J].

等离子喷涂制备铁基非晶-纳米复合涂层

[J].

Fabrication of Fe base amorphous alloy coating by plasma spraying technology

[J].

Fe基非晶合金涂层的等离子喷涂制备工艺研究

[J].

Laser-deposited carbon nanotube reinforced nickel matrix composites

[J].

Laser powder deposition of carbon nanotube reinforced nickel-based superalloy Inconel718

[J].

Research progress and direction thinking on corrosion of key heat transfer components in waste incineration boilers

[J].

垃圾焚烧锅炉关键受热面腐蚀研究进展及方向思考

[J].

Accelerated corrosion behavior of Fe-Al alloys under KCl-ZnCl2 deposits

[J].

Fe-Al合金在KCl-ZnCl2沉积盐作用下的加速腐蚀行为

[J].

Study on microstructure and properties of anticorrosion and antiwear coatings manufactured by high frequency induction cladding

[D].

高频感应熔覆耐磨耐蚀熔覆层的制备与组织性能研究

[D].

Surface coating prepared by inducing cladding technology and its organization

[J].

感应熔覆制备表面涂层工艺及涂层组织特征

[J].

Effect of electron beam remelting on the characteristics of HVOF sprayed Al2O3-TiO2 coatings deposited on titanium substrate

[J].

Research progress on high-temperature corrosion treatment schemes of waste to energy boilers

[J].

垃圾焚烧发电锅炉高温腐蚀治理的研究进展

[J].

Long-term corrosion resistance of plasma sprayed FeCrMoCBY Fe-based amorphous coating in 3.5%NaCl solution

[J].

等离子喷涂FeCrMoCBY铁基非晶涂层耐蚀性研究

[J].

Research progress on wear-resistant coatings for Ti-alloy

[J].

钛合金表面耐磨涂层研究进展

[J].

NaCl induced corrosion of three austenitic stainless steels at high temperature

[J].

新型奥氏体不锈钢高温NaCl腐蚀行为研究

[J].

High-temperature corrosion behavior of Q235 steel in oxidizing atmosphere containing chlorine

[J].

Q235钢在氧化性含Cl气氛中的高温腐蚀行为

[J].

Hot corrosion and failure behavior of three thermal spraying coatings in simulated atmosphere/coal ash environment

[J].

3种热喷涂涂层在模拟气氛/煤灰环境下的热腐蚀及失效行为

[J].

Preparation and application of nickel-based coatings

[J].

镍基涂层的制备方法及应用

[J].

Corrosion resistance of boride cladding layer on surface of 304 stainless steel

[J].

304不锈钢表面硼化物熔覆层的耐腐蚀性能研究

[J].

Surface engineering and thermal spraying technology and their developments

[J].

表面工程与热喷涂技术及其发展

[J].

Hot spraying technology and the development

[J].

热喷涂技术及其发展

[J].