Perez等[12-16]在对Fe-Mn-Al奥氏体钢的高温氧化行为研究中显示,高Mn低Al奥氏体钢 (Al含量至少5%) 于600~800 ℃区间氧化时,Al优先氧化形成Al2O3和锰铝酸盐MnAl2O4层,因为Mn2+在非晶态MnAl2O4层中的扩散速率比Al3+、Fe2+/Fe3+和O2-高,导致Mn阳离子向外扩散发生选择性氧化,在基体/氧化层界面形成贫Mn层,组织由奥氏体向铁素体转变,这种转变层比金属基体有更好的抗腐蚀性能[16],但对钢本身特性没有实质性的影响,可作为一种在不改变Fe-Mn-Al系奥氏体钢基本成分的情况下提高耐蚀性的表面改性方法。与常规用于改善这类合金抗腐蚀性能的热浸涂层[17]、等离子体气相沉积薄膜[18]等表面改性技术相比,热氧化表面处理技术工艺简单,经济有效。近期研究[19]表明,对Fe24Mn4Al5Cr奥氏体钢进行热氧化处理后,氧化诱发转变层中不仅低耐蚀性元素Mn贫乏,而且高耐蚀性元素Cr富集,但由于较低的Al含量不足以形成连续致密的Al2O3和MnAl2O4保护层,有少量的Fe、Cr发生氧化生成 (Fe,Cr)2O3,富集的Cr含量只有8% (原子分数),而较高的Al含量会降低钢的冶炼性能和力学性能[4]。研究证明[20,21],在含有Cr、Al的钢中添加Si,可降低与氧亲和力最大的Al形成Al2O3所需的临界含量。Dunning等[20]研究了含量不超过5%Si和Al复合加入对Fe-16Cr-16Ni-2Mn-1Mo (%) 奥氏体不锈钢氧化性能的影响,认为2%Si可促进保护性氧化膜Al2O3的生长,硅氧化物和铝氧化物在抗氧化性方面表现出正的协同效应。谢冬柏等[21]也证明了少量Si有助于Ni-Fe-Cr-Al高温合金材料在700 ℃/25 MPa超临界水环境中快速形成保护性氧化膜。

为了进一步提高Fe-Mn-Al-Cr系奥氏体钢的耐蚀性能,获得高Cr含量富集的氧化诱发贫Mn层,本文研制出一种低Al、低Si复合加入的Fe32Mn7Cr3Al2Si奥氏体钢,在700和800 ℃空气中,采用热氧化处理技术对其进行表面改性,并采用XRD、EPMA、阳极极化和电化学阻抗技术,研究铝硅复合加入对Fe-Mn基奥氏体钢热氧化诱发贫Mn层的形成规律及其对耐蚀性能的影响。

1 实验方法

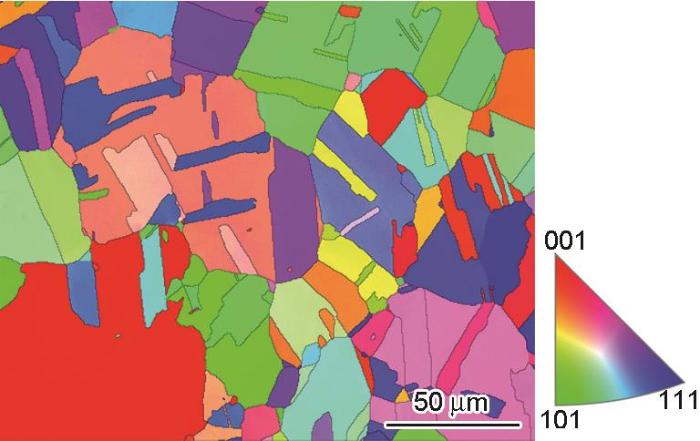

Fe32Mn7Cr3Al2Si钢的化学成分 (质量分数,%) 为:C 0.20,Mn 32.0,Cr 7.59,Al 2.60,Si 2.0,余为Fe。钢的冶炼在充氩气的中频真空感应炉中进行,高温扩散均匀化后的铸锭在1423~1123 K之间锻造、在1273 K固溶处理1 h后水冷,获得单相奥氏体组织,如图1所示。实验样品尺寸为15 mm×15 mm×6 mm,表面依次经水砂纸打磨和金刚石研磨膏抛光后,用去离子水和丙酮清洗并吹干。

图1

图1

Fe32Mn7Cr3Al2Si钢固溶处理后微观组织EBSD像

Fig.1

EBSD image of Fe32Mn7Cr3Al2Si steel after solution treatment at 1273 K for 1 h

热循环氧化处理温度分别为700 和800 ℃,保温10 h,空冷至室温,为一个循环周期。每个循环包括降温、升温约20 min。循环氧化处理共计160 h。期间,在室温下利用SHIMAR AZU A222S型精密电子天平 (精度0.1 mg) 称量样品重量。氧化层形貌、结构和成分分布分别采用JSM-5600V型扫描电子显微镜 (SEM)、SHIMADZU XRD-6000型X射线衍射分析仪 (XRD) 和SHIMADZU EPMA-1600型电子探针显微分析仪 (EPMA) 进行分析。

电化学腐蚀实验在EG&G PAR2273电化学工作站上进行,介质为模拟湿大气腐蚀环境的1 mol/L Na2SO4溶液 (pH5.8,温度25 ℃)。采用三电极体系,参比电极为饱和甘汞电极 (SCE),辅助电极为超纯Pt片,待测试样为工作电极。测试前,将试样表面氧化层打磨去除,保留工作面积为1 cm2。从低于开路电位Eocp约150 mV起,以1 mV/s的正向动态极化扫描速度测量阳极极化曲线;在Eocp下采用正弦波交流激励信号进行电化学阻抗谱 (EIS) 测量,频率为105~10-2 Hz,幅值为±5 mV。

2 结果与分析

2.1 氧化动力学

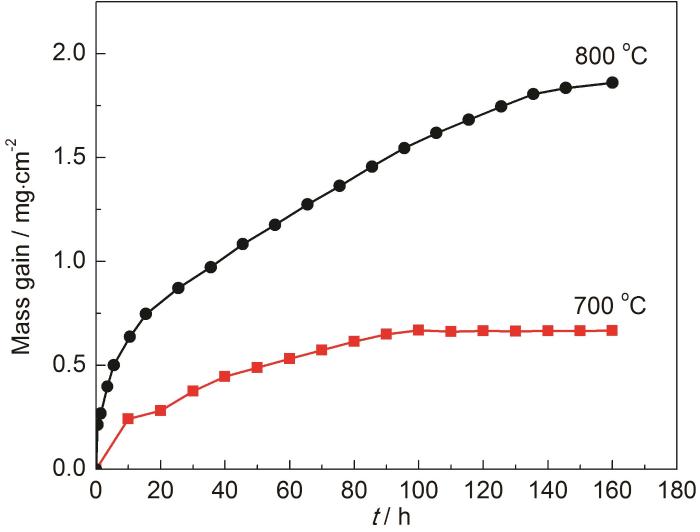

图2为Fe32Mn7Cr3Al2Si钢在700 和800 ℃空气中的氧化动力学曲线。可以看到,Fe32Mn7Cr3Al2Si钢在700 ℃时的氧化增重较慢,氧化90 h后,氧化增重不再明显增加,160 h氧化后的氧化增重仅为0.67 mg/cm2。氧化动力学曲线在整个氧化时间内呈现对数规律,即

图2

图2

Fe32Mn7Cr3Al2Si钢在空气中的循环氧化动力学曲线

Fig.2

Cyclic oxidation kinetics of Fe32Mn7Cr3Al2Si steel at 700 and 800 ℃ in air

其中,Δw为单位面积增重 (mg/cm2),t为时间 (h)。当温度增至800 ℃时,Fe32Mn7Cr3Al2Si钢在氧化初期15 h内的增重较快,随着保护性氧化膜的生长,氧化增重速率降低,160 h后氧化增重为1.87 mg/cm2,比700 ℃下相同时间的增重增加1.20 mg/cm2。

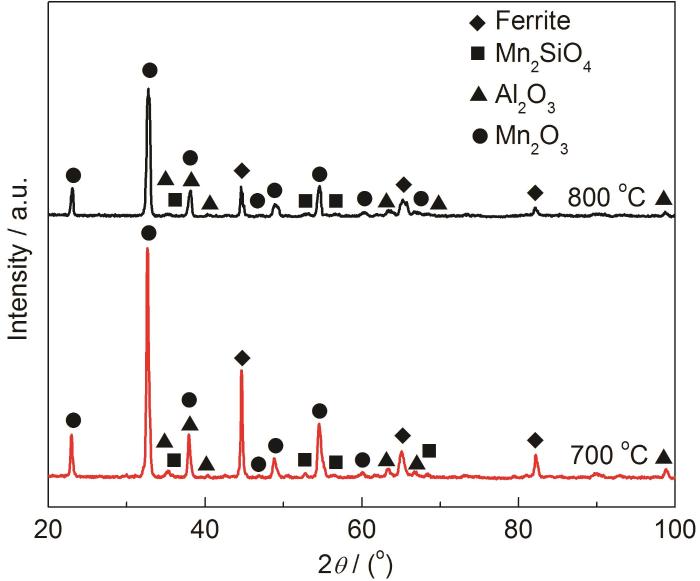

2.2 氧化层的相组成

图3是Fe32Mn7Cr3Al2Si钢热氧化层的XRD图谱。由图可见,经700和800 ℃循环氧化160 h后,氧化层均由Mn2O3、Al2O3、Mn2SiO4组成。同时均检测到铁素体α相峰,说明在基体/氧化物界面处的奥氏体化元素Mn贫乏,组织由奥氏体 (fcc) 转变为铁素体 (bcc)。

图3

图3

Fe32Mn7Cr3Al2Si钢氧化层的XRD谱

Fig.3

XRD patterns of Fe32Mn7Cr3Al2Si steel after cyclic oxidation at 700 and 800 ℃ in air

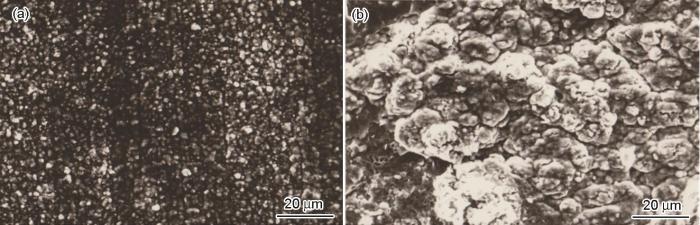

2.3 氧化层形貌

图4

图4

Fe32Mn7Cr3Al2Si钢氧化层的表面形貌

Fig.4

Surface morphologies of Fe32Mn7Cr3Al2Si steel after cyclic oxidation at 700 ℃ (a) and 800 ℃ (b)

2.4 氧化层的成分分布

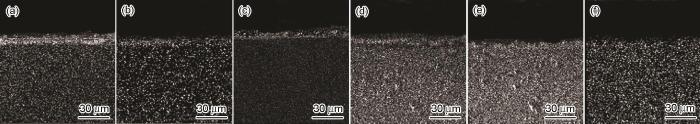

图5为Fe32Mn7Cr3Al2Si钢在700 ℃氧化160 h后截面元素面扫描分布图。根据图5a中O的分布可以看出,合金元素Al、Si和Mn发生了氧化,Fe和Cr未被氧化。氧化层的内层富集Al,且Al呈连续分布;中间层富集Si、Mn;最外层富集Mn。结合图2中的XRD分析可知,氧化层分为三层,内层为Al2O3层,中间层为Mn2SiO4层,外层为Mn2O3层。在钢与氧化层之间基体处形成了贫Mn层,因为Mn是奥氏体形成元素,此处基体组织由奥氏体γ相转变为铁素体α相,这与图3中XRD分析结果一致。由于700 ℃氧化160 h形成的Al2O3和Mn2SiO4保护性氧化层结构连续致密,Mn阳离子向外扩散形成Mn2O3的量很少 (与图2和图4a中结果一致),所以在基体/氧化物界面处形成的贫Mn层厚度只有2 μm左右,并且Cr没有明显富集。

图5

图5

Fe32Mn7Cr3Al2Si钢在700 ℃空气中循环氧化160 h后截面元素EPMA图

Fig.5

Cross-sectional EPMA element mappings of Fe32Mn7Cr3Al2Si steel after cyclic oxidation at 700 ℃ in air for 160 h: (a) O, (b) Al, (c) Si, (d) Mn, (e) Fe, (f) Cr

图6为Fe32Mn7Cr3Al2Si钢在800 ℃氧化160 h后截面元素EPMA图。由图可见,800 ℃氧化时,也是Al、Si和Mn发生了氧化,氧化层由内层Al2O3、中间层Mn2SiO4和外层Mn2O3组成,Fe和Cr未发生氧化。比较图5和6可见,与700 ℃氧化160 h形成的贫Mn层相比,Fe32Mn7Cr3Al2Si奥氏体钢在800 ℃氧化160 h后,由于Mn阳离子向外扩散能力加强,形成的Mn2O3量增加 (与图2和图4b中结果一致),在循环加热与冷却过程中,结构疏松的Mn2O3层不断脱落,在钢基体与氧化层间形成了一个连续的大厚度贫Mn层,与之对应的是明显的Fe和Cr富集层,即铁素体α相层。

图6

图6

Fe32Mn7Cr3Al2Si钢在800 ℃空气中循环氧化160 h后截面元素EPMA图

Fig.6

Cross-sectional EPMA element mappings of Fe32Mn7Cr3Al2Si steel after cyclic oxidation at 800 ℃ in air for 160 h: (a) O, (b) Al, (c) Si, (d) Mn, (e) Fe, (f) Cr

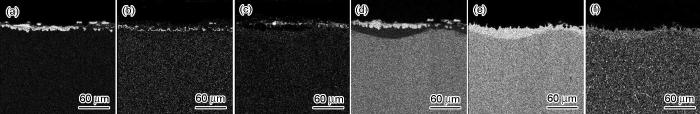

图7

图7

Fe32Mn7Cr3Al2Si钢在800 ℃空气中循环氧化160 h后表层的成分分布

Fig.7

Depth profiles of various elements in Fe32Mn7Cr3-Al2Si steel after cyclic oxidation at 800 ℃ for 160 h in air

2.5 氧化引起的合金改性层的耐蚀性能

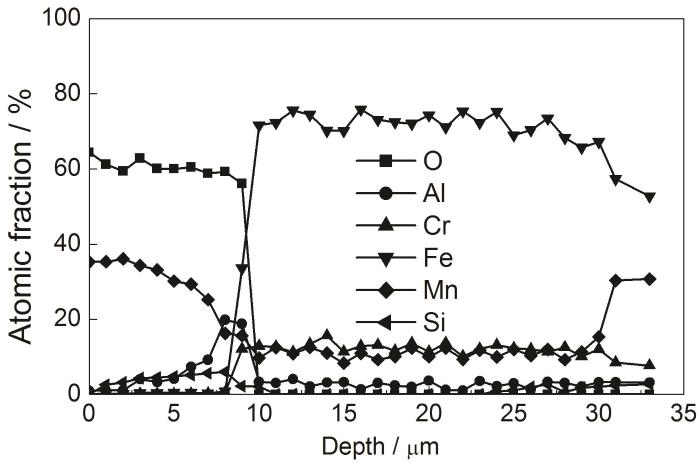

图8为Fe32Mn7Cr3Al2Si钢在800 ℃氧化160 h、去除氧化层的氧化改性贫Mn层和Fe32Mn7Cr3Al2Si钢在1 mol/L Na2SO4溶液中的阳极极化曲线。由图可见,与Fe32Mn7Cr3Al2Si钢相比,贫Mn层的自腐蚀电位Ecorr由-463 mV (SCE) 增至248 mV (SCE),维钝电流密度Ip由2.8 μA/cm2降至0.4 μA/cm2,钝化性能显著提高。

图8

图8

氧化改性前后Fe32Mn7Cr3Al2Si钢的阳极极化曲线

Fig.8

Anodic polarization curves of Fe32Mn7Cr3Al2Si steel before and after oxidation modification

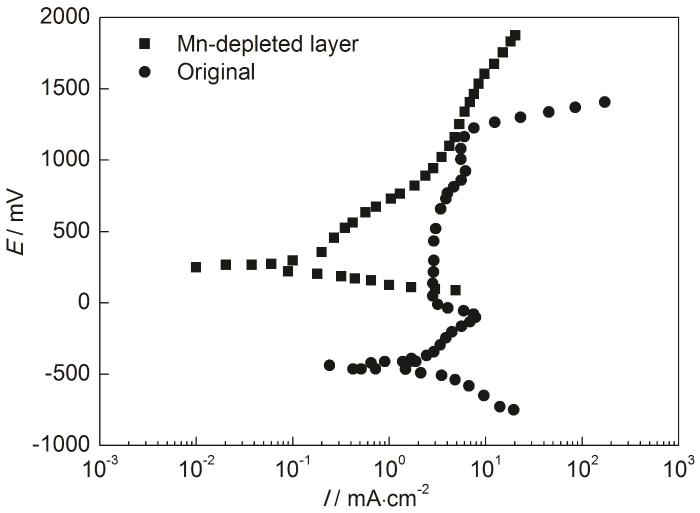

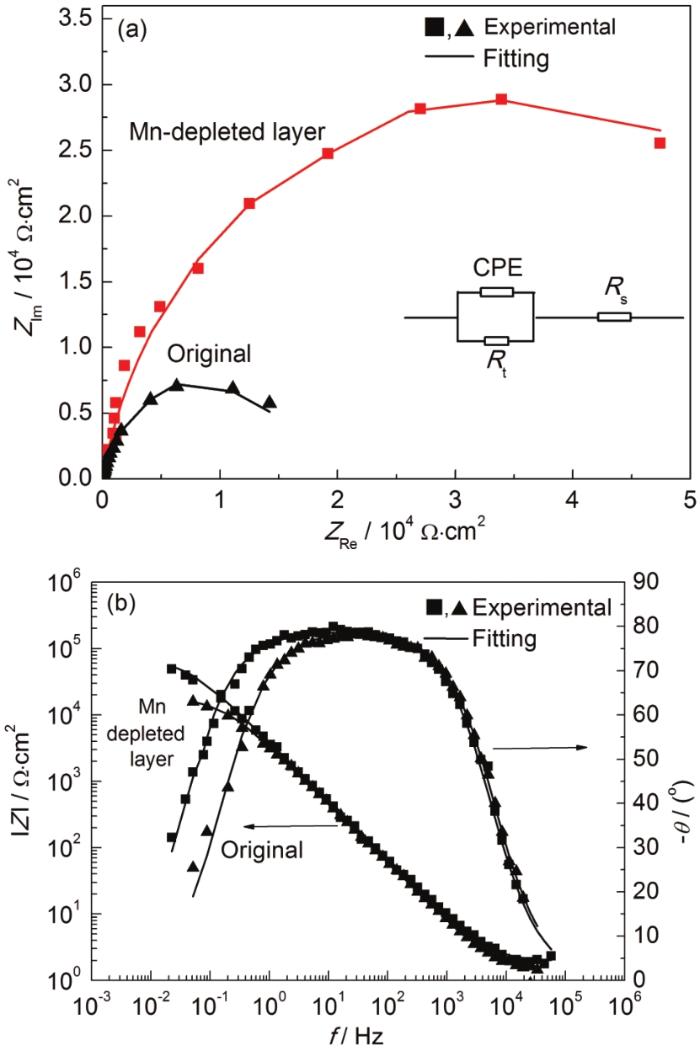

图9

图9

氧化改性前后Fe32Mn7Cr3Al2Si钢的电化学阻抗谱

Fig.9

Electrochemical impedance spectra of Fe32Mn7Cr3Al2Si steel before (a) and after (b) oxidation modification

式中,CPE由两个参数表示,Y0,量纲为S·s-n·cm2。n为无量纲指数,当n=1时,CPE为纯电容;当n<1时,CPE为非理想电容。ω是角频率,量纲为rd/s。

用等效电路Rs-(Rt//CPE)和ZsimpWin软件对氧化改性前后Fe32Mn3Al7Cr2Si钢的电化学阻抗谱进行拟合,拟合参数见表1。

表1 氧化改性前后Fe32Mn7Cr3Al2Si钢电化学阻抗谱的拟合参数

Table 1

| Process | Rt / kΩ·cm2 | Y0 / S·s-n·cm-2 | n | Rs / Ω·cm2 |

|---|---|---|---|---|

| Mn depletion layer | 69.7 | 3.077×10-5 | 0.90 | 2.0 |

| Fe32Mn3Al7Cr2Si | 15.5 | 5.556×10-5 | 0.89 | 1.5 |

与原始Fe32Mn3Al7Cr2Si钢相比,贫Mn层的Rt由15.5 kΩ·cm2增至69.7 kΩ·cm2,具有双电层电容特性的Y0值由5.556×10-5 S·s-n·cm2减至3.077×10-5 S·s-n·cm2,说明在贫Mn层/溶液界面的电极反应过程中,离子扩散和迁移的阻碍作用远大于在Fe32Mn3Al7Cr2Si钢中的,电极反应速率降低,这与图8中阳极极化曲线测量的结果一致。

2.6 讨论

依据氧化物的Ellingham-Richardson图[23],计算出800 ℃时Fe32Mn7Cr3Al2Si钢中各元素氧化物的标准Gibbs自由能 (J/mol),分别为:Al-Al2O3反应体系,-876187;Si-SiO2体系,-670948;Mn-MnO体系,-610355;Cr-Cr2O3体系,-548812;Fe-FeO体系,-390473。

随着Al的消耗,Si、Mn、Cr和Fe开始竞争氧化,由于连续的Al2O3层可阻止外部氧向内迁移,降低了基体与Al2O3层界面的氧分压,Gibbs自由能相近的Si和Mn发生选择性氧化,而Fe和Cr不再氧化。含量为2%的Si由于氧分压降低不能单独以SiO2形式存在,而是和Mn复合氧化发生如下化学反应:

研究表明[12],Al2O3具有除SiO2外的其它氧化物更低的生长速率,因此Mn2SiO4的厚度大于内层Al2O3的厚度 (见图6)。由于Mn的蒸气压高于Al和Si的[12,22],所以在非晶态Mn2SiO4中,Mn阳离子的移动能力高于Al阳离子、Si阳离子及O2-,此时Mn的扩散控制了氧化过程。Mn阳离子通过Mn2SiO4膜层向外迁移形成结构疏松的脆性Mn2O3,在循环氧化过程中,受热应力作用发生脱落,最终造成氧化物/基体界面处的奥氏体形成元素Mn贫乏 (11%,原子分数),组织由奥氏体转变为铁素体。与贫Mn区相对应的是富Fe (72%) 和富Cr (14%) 区 (见图6)。与相同热氧化处理条件下的Fe24Mn4Al5Cr钢氧化改性层中Cr含量 (8%)[19]相比,铝硅复合加入增加了Fe32Mn7Cr3Al2Si钢氧化诱发贫Mn层中的Cr富集程度。

在Fe-Cr不锈钢中,当Cr的质量分数≥12.5%时,钢的电极电位和钝化能力显著提高 (n/8定律)。Fe32Mn7Cr3Al2Si热氧化诱发贫Mn层中由于Cr原子分数高达14%,在模拟湿大气腐蚀环境的1 mol/L Na2SO4溶液中钝化能力显著增强 (见图7),且贫Mn层/溶液界面的电荷转移电阻 (Rt=69.7 kΩ·cm2) 远大于Fe32Mn7Cr3Al2Si钢/溶液界面的电荷转移电阻 (Rt=15.5 kΩ·cm2),耐蚀性能显著提高。这对于提高FeMnAlCrSi系奥氏体钢耐蚀性提供了一种新的表面处理方法。

3 结论

(1) Fe32Mn7Cr3Al2Si钢经热氧化表面处理后,表面形成的氧化层由内层Al2O3、中间层Mn2SiO4,及外层Mn2O3组成;经800 ℃空气中循环氧化处理160 h后,在钢基体/氧化层界面形成了厚度约为20 μm的贫Mn(11%)、富Fe(72%) 和Cr(14%) 的铁素体α相诱发转变层。

(2) 在1 mol/L Na2SO4溶液中,与原始Fe32Mn7-Cr3Al2Si钢相比,氧化诱发的贫Mn富Cr改性层的自腐蚀电位Ecorr由-463 mV (SCE) 增至248 mV (SCE),维钝电流密度Ip由2.8 μA/cm2降至0.4 μA/cm2,电荷转移电阻Rt由15.5 kΩ·cm2增至69.7 kΩ·cm2。

(3) 铝硅复合加入可增加Fe32Mn7Cr3Al2Si钢氧化诱发贫Mn层中的Cr富集程度,显著提高钢的耐蚀性能。

参考文献

Superplasticity in a lean Fe-Mn-Al steel

[J].

Current state of Fe-Mn-Al-C low density steels

[J].

On deformation behavior of Fe-Mn based structural alloys

[J].

Influence of Al content on the strain-hardening behavior of aged low density Fe-Mn-Al-C steels with high Al content

[J].

Effect of Mn additions on the corrosion behaviour of TWIP Fe-Mn-Al-Si austenitic steel in chloride solution

[J].

Effect of Mn content on corrosion characteristics of lean Mn TWIP steel

[J].

Nitric acid resistance of new type Fe-Mn-Al stainless steels

[J].

Effect of alloying elements on the electrochemical polarization behavior and passive film of Fe-Mn base alloys in various aqueous solutions

[J].

Effects of anodic passivation on the constitution, stability and resistance to corrosion of passive film formed on an Fe-24Mn-4Al-5Cr alloy

[J].

Electrochemistry and surface investigations of anodically passivated layer formed on Fe-Mn-Al-Cr alloy in Na2SO4 solution

[J].

Effect of initial transpassive treatment on properties of passive film formed on Fe-Mn-Al-Cr alloy

[J].

Oxidation behaviour of an austenitic Fe-30Mn-5Al-0.5C alloy

[J].

Influence of chromium additions on the oxidation resistance of an austenitic Fe-30Mn-5Al alloy

[J].

TEM study of the internal oxidation of an Fe-Mn-Al-C alloy after hot corrosion

[J].

Cyclic oxidation of Fe - 30Mn - 9Al austenitic steel in air at 700 ℃~950 ℃

[J].

Fe-30Mn-9Al 奥氏体钢高温循环氧化特征

[J].

Electrochemical corrosion behavior of oxidation layer on Fe30Mn5Al alloy

[J].

Fe30Mn5Al合金氧化改性层的电化学腐蚀性能

[J].

The effect of hot-dipped aluminum coatings on Fe-8Al-30Mn-0.8C alloy

[J].

The formation of AIN crystals in an Fe-Mn-Al-C alloy during the nitriding process

[J].

Corrosion resistance of oxidation-induced Mn depletion layer on austenitic Fe24Mn4Al5Cr alloy

[J].

Fe24Mn4Al5Cr合金高温氧化诱发贫Mn层的耐蚀性

[J].

Influence of silicon and aluminum additions on the oxidation resistance of a lean-chromium stainless steel

[J].

Effect of Al/Si content on corrosion of Ni-based alloys in supercritical water

[J]. J.

Al/Si对镍基合金在超临界水中腐蚀行为的影响

[J].

Microstructural development in the surface region during oxidation of iron-manganese-nickel-silicon alloys

[J].